第五章 调节阀和执行机构

调节阀的工作原理

调节阀的工作原理调节阀是一种常见的控制元件,广泛应用于工业自动化系统中。

它能够根据控制信号来调节介质的流量、压力、温度等参数,实现对系统的精确控制。

本文将详细介绍调节阀的工作原理。

一、调节阀的组成结构调节阀主要由阀体、阀芯、执行机构和控制系统组成。

1. 阀体:阀体是调节阀的主要部件,普通由铸铁、不锈钢等材料制成。

阀体内部有一个流道,介质通过流道流过。

2. 阀芯:阀芯是调节阀的关键部件,它的运动决定了介质的流量。

阀芯普通由金属材料制成,具有良好的密封性能。

3. 执行机构:执行机构是控制阀芯运动的装置,常见的执行机构有手动装置、电动装置、气动装置等。

执行机构接收控制信号,通过对阀芯的驱动来调节阀门的开度。

4. 控制系统:控制系统是调节阀的核心,它接收来自上位机或者传感器的信号,计算出控制阀门的开度,并将控制信号传递给执行机构。

控制系统可以根据设定的控制策略,实现对调节阀的精确控制。

二、调节阀的工作原理可以简单概括为:通过改变阀门的开度来调节介质的流量。

1. 开度调节:调节阀的执行机构根据控制信号的变化,驱动阀芯向上或者向下运动,改变阀门的开度。

当阀门彻底关闭时,介质无法通过;当阀门彻底打开时,介质可以自由流过。

通过改变阀门的开度,可以实现对介质流量的调节。

2. 压差调节:调节阀的阀芯上通常有一个孔,称为节流孔。

当阀芯向下运动时,节流孔变大,介质流经节流孔时会产生一定的压差。

通过调节阀芯的位置,可以改变节流孔的大小,从而调节介质流经节流孔时的压差。

3. 反馈控制:为了实现对介质流量的精确控制,调节阀通常会采用反馈控制。

反馈控制可以通过传感器监测介质流量,将实际流量与设定值进行比较,并根据比较结果调整阀门的开度,使实际流量逐渐接近设定值。

三、调节阀的工作特点1. 精度高:调节阀能够根据控制信号实现对介质流量的精确控制,通常具有较高的控制精度。

2. 可靠性强:调节阀的结构简单,运动部件少,因此具有较高的可靠性和稳定性。

调节阀工作原理

调节阀工作原理调节阀是流体控制系统中常用的一种设备,它能够有效地调节流体的流量、压力和温度,是控制系统中不可缺少的部分。

本文将对调节阀的工作原理和它的组成部分、工作原理进行详细的说明。

调节阀的结构调节阀由调节阀主体、弹簧、驱动部件、控制装置和执行机构等部分组成,它们在调节阀工作中发挥着不同的作用。

调节阀主体是调节阀的主要部分,由宽口径和狭口径的内腔组成。

宽口径内腔一般与高压侧相连接,狭口径内腔一般与低压侧相连接,在两段内腔中设有阀座和阀芯。

弹簧一般被安装在阀芯的底部,当阀芯的位移发生变化时,弹簧的变化会影响阀门的关闭程度。

驱动部件是实现调节阀的运动的机构,这部分组成包括电机、气缸、液压缸等。

控制装置是控制调节阀控制动作的装置,可以使用电力、空气或其他形式的能量来操作调节阀,用来测量、监测和调节流体的流量、压力和温度等参数。

执行机构是根据控制信号决定调节阀工作状态的装置,如气动执行机构、电动执行机构等。

调节阀的工作原理调节阀的工作原理是,当控制器输出的控制信号发生变化时,执行机构会接收到控制信号,并作出相应的反应,推动驱动部件的运动,改变阀芯的位移,从而改变流体的流量、压力和温度。

当控制器输出的信号变为低时,执行机构推动驱动部件处于开启状态,阀芯处于空闲位置,宽口径内腔与高压侧连接,从而使流体流入宽口径内腔,减少流体的流量、压力和温度。

当控制器输出的信号变为高时,执行机构推动驱动部件处于关闭状态,阀芯处于挤压位置,宽口径内腔和狭口径内腔被隔断,从而阻止流体流动,增加流体的流量、压力和温度。

由此可见,调节阀的工作原理是通过改变宽口径和狭口径内腔的连接情况,来改变流体的流量、压力和温度,以实现控制流体控制系统的目的。

综上所述,调节阀是流体控制系统中不可或缺的重要部分,它是通过弹簧、驱动部件、控制装置和执行机构的协同工作来实现流体的流量、压力和温度控制的。

因此,正确理解调节阀的工作原理并完善它的维护,对正确运行流体控制系统至关重要。

调节阀的阀体部件与执行机构构成

调节阀的阀体部件与执行机构构成调节阀是一种用于控制流体介质流量、压力和温度的设备,它由阀体部件和执行机构构成。

阀体部件主要负责控制介质的流动,而执行机构则用于控制阀体部件的动作。

本文将详细介绍调节阀的阀体部件和执行机构的构成。

1.阀体部件的构成(1)阀体:阀体是调节阀最主要的部件,它通常由铸铁、钢铁、不锈钢等材料制成。

阀体的形状和结构取决于具体的使用要求和介质性质。

例如,直通式阀体适合用于大流量的场合,角式阀体适合用于大口径的场合,蝶式阀体适合用于流量调节等场合。

(2)阀座:阀座位于阀体和阀芯之间,是介质流动的通道。

阀座由耐磨、耐腐蚀的材料制成,常见的材料有铁材、不锈钢、陶瓷等。

阀座的密封性能直接影响到调节阀的使用寿命和控制精度。

(3)阀芯:阀芯位于阀座上方,通过上下移动来控制介质的流量。

阀芯通常由不锈钢或陶瓷材料制成,具有良好的耐磨性和耐腐蚀性。

阀芯的设计和形状决定了调节阀的流量特性和控制精度。

(4)密封结构:为了确保调节阀的密封性能,阀体部件还包括密封结构部分。

它包括阀体和阀芯之间的密封垫圈、密封面等。

这些密封结构能有效防止介质泄漏,保证调节阀的工作安全。

2.执行机构的构成调节阀的执行机构用于控制阀体部件的运动,使其实现开关控制或调节控制。

常见的执行机构包括手动机构、电动机构、气动机构等。

(1)手动机构:手动机构是最简单的执行机构,通过手动操作来实现调节阀的开关控制。

手动机构通常由手轮、手柄等部件组成,通过旋转或移动操作来使阀芯上下或左右运动,从而控制介质的流量。

(2)电动机构:电动机构是常见的执行机构之一,通过电动机的驱动来实现调节阀的开关控制。

电动机构通常由电动机、减速器、行程开关等部件组成,通过控制电动机的旋转来使阀芯上下或左右运动,实现对介质流量的控制。

(3)气动机构:气动机构是指通过压缩空气或气动设备来实现调节阀的开关控制。

气动机构通常由气动执行器、气控元件、气压调节器等构成。

通过控制气动执行器的上下运动,可以使阀芯通过上下或左右运动,实现介质流量的控制。

常用阀门和执行机构的原理

常用阀门和执行机构的原理阀门是一种用于控制流体的装置,广泛应用于各个工业领域。

而执行机构则是用于驱动阀门的装置,控制阀门的开启与关闭。

下面将详细介绍几种常用阀门以及其对应的执行机构的工作原理。

1.截止阀和手动执行机构截止阀是一种最常见的阀门,用于控制流体的开启和关闭。

它由阀体、阀盖、阀座、阀芯和手轮组成。

阀体和阀盖分别通过螺纹连接,中间夹有阀座,阀座上有一个圆柱形的阀芯,阀芯可以在阀座上实现上下运动。

手动执行机构则通过手轮转动,使得阀芯的运动方向发生改变,进而实现截止阀的开启和关闭。

当手轮转动时,阀芯下移,阀芯与阀座之间的间隙变大,流体可以通过阀体上的通道流过,实现截止阀的开启。

当手轮转动方向相反时,阀芯上移,阀芯与阀座之间的间隙变小,流体无法通过阀体上的通道流过,实现截止阀的关闭。

2.调节阀和气动执行机构调节阀是一种可以根据需要调节流量的阀门。

它由阀体、阀盖、阀芯和调节机构组成。

气动执行机构则是调节阀的一种常用执行机构。

调节阀的工作原理是通过调节阀芯的位置,改变阀体和阀芯之间的间隙大小,从而控制流体的流动量。

气动执行机构通过空气的压力来控制阀芯的运动。

当气压施加在执行机构的一个端口时,阀芯会被推向另一个方向,改变阀芯与阀体之间的间隙,进而控制流体的流动量。

3.蝶阀和液压执行机构蝶阀是一种通过旋转阀盘来控制流体流动的阀门。

它由阀体、阀盘和阀杆组成。

液压执行机构是一种常用于驱动蝶阀的执行机构。

蝶阀的工作原理是通过旋转阀盘来改变阀体通道的断面积,从而控制流体的流量。

液压执行机构通过液压油的压力来控制阀杆的运动,进而使阀盘旋转。

当液压油加压到执行机构的一端时,液压油的压力将阀杆推向另一个方向,进而使阀盘旋转。

因为阀盘是连接在阀杆上的,所以阀盘的旋转将导致阀体通道的断面积发生变化,从而控制流体的流量。

4.气动阀和电动执行机构气动阀是一种利用气动执行机构来实现开启和关闭的阀门。

电动执行机构则是利用电动装置来驱动阀门的一种执行机构。

《阀门执行机构》课件

本课程介绍阀门执行机构的定义、分类、工作原理、技术参数、应用领域、 优缺点、维护和保养、未来发展等方面,帮助学习者深入了解该领域。

什么是阀门执行机构

1 定义

阀门执行机构是控制阀门的装置,用于打开、关闭或调节流体流量。

2 组成部分

包括电动执行器、液压执行器和气动执行器等。

用于控制化工流程中的管道和 设备。

食品制造业

用于调节食品生产过程中的流 体介质。

医药行业

用于精确控制药品生产过程中 的流量和压力。

阀门执行机构的优缺点

优点

快速响应、精确控制、可靠性较高。

缺点

成本较高、安装维护复杂、对环境要求较高。

阀门执行机构的维护和保养

1

维护和保养的重要性

确保执行机构的正常运行和延长使用寿命。

2

维护和保养的方法

定期检查和清洁、润滑油的更换等。

阀门执行机构的未来发展

1 发展趋势

智能化、自动化、节能环保。

2 发展前景

随着工业自动化的发展,阀理

利用液压缸的液压力,产生推拉力,推动阀门开关。

3

气动执行器的工作原理

通过气源产生压力,推动活塞或齿轮,带动阀门开启和关闭。

阀门执行机构的技术参数

扭矩 转速 电压

用于描述执行机构输出的转动力矩。 指执行机构旋转的速度。 电动执行器所需的电力输入。

阀门执行机构的应用领域

石油化工行业

阀门执行机构的分类

电动执行器

通过电动机驱动,可根据电信号控制阀门的开启程度。

液压执行器

利用液体压力驱动,适用于大流量和高压力的工况。

气动执行器

通过气源产生的压力作用,具有快速响应和简单可靠的特点。

气动执行机构与调节阀配用时的正作用和反作用如何确定

气动执行机构与调节阀配用时的正作用和反作用如何确定正作用表示控制信号的增加引起调节阀开口的增大,从而使被控参数也增大。

正作用的确定主要通过对气动执行机构的动态性能进行分析和实验研究。

在开环测试或闭环控制中,可以通过将控制信号逐渐增加,观察被控参数变化的趋势来确定正作用。

如果调节阀开口随着信号的增大而增大,并且被控参数也随之增大,则可以确定为正作用。

反作用表示控制信号的增加引起调节阀开口的减小,从而使被控参数减小。

反作用的确定也需要通过对气动执行机构的动态性能进行分析和实验研究。

在开环测试或闭环控制中,可以通过将控制信号逐渐增加,观察被控参数变化的趋势来确定反作用。

如果调节阀开口随着信号的增大而减小,并且被控参数也随之减小,则可以确定为反作用。

在实际的气动控制系统中,正作用和反作用的确定还需要考虑到以下几个方面:1.系统的控制结构:控制系统可以采用开环控制或闭环控制。

在开环控制中,直接通过单纯地增大或减小控制信号,观察被控参数的变化来确定正作用和反作用。

在闭环控制中,通过控制器对被控参数进行反馈控制,需要综合考虑控制器的参数和调节阀的特性来确定正作用和反作用。

2.动态特性和参数调整:气动执行机构的动态特性决定了控制信号和被控参数之间的响应速度和稳定性。

控制系统中的参数调整可以通过增大或减小控制信号的增益来改变调节阀的开口程度,进而影响被控参数的变化。

因此,需要仔细分析系统的动态特性,并对控制系统进行参数调整,以确定正作用和反作用。

3.系统的稳定性:在控制系统中,正作用和反作用的确定还需要考虑系统的稳定性。

如果正作用和反作用的幅度过大,可能会导致系统出现振荡或不稳定现象。

因此,在确定正作用和反作用时,需要进行稳定性分析,并采取相应的措施来保证系统的稳定性。

总之,气动执行机构与调节阀配用时正作用和反作用的确定是一个综合分析和设计的过程,需要考虑到控制系统的结构、动态特性、参数调整和稳定性等方面,以确保控制系统的稳定性和性能。

调节阀的阀体部件与执行机构构成

调节阀的阀体部件与执行机构构成(一)阀体部件阀体部件是调节阀的调节部分,它直接与介质接触,由执行机构推动其发生位移而改变节流面积,达到调节的目的。

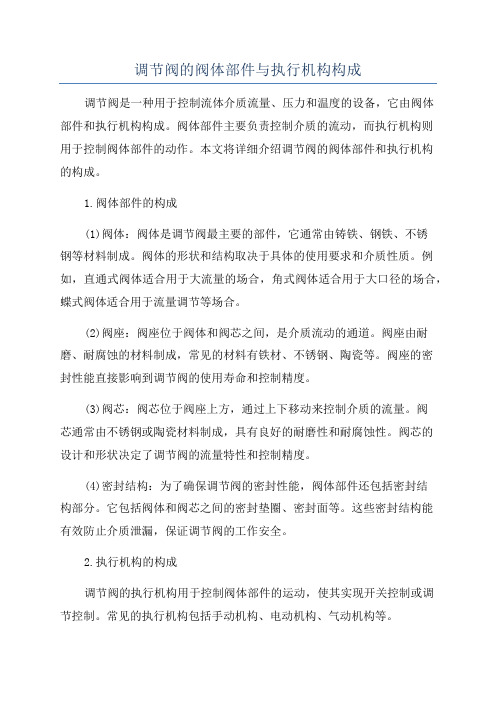

根据使用对象的不同,有不同的阀体部件结构,主要形式有直通(单/双座)阀、套筒阀、隔膜阀、蝶阀、球阀等,其特点见表4一7所示。

从力传递方式来看,执行机构主要分为直行程和角行程两种,分别如图4一32与图4一33所示。

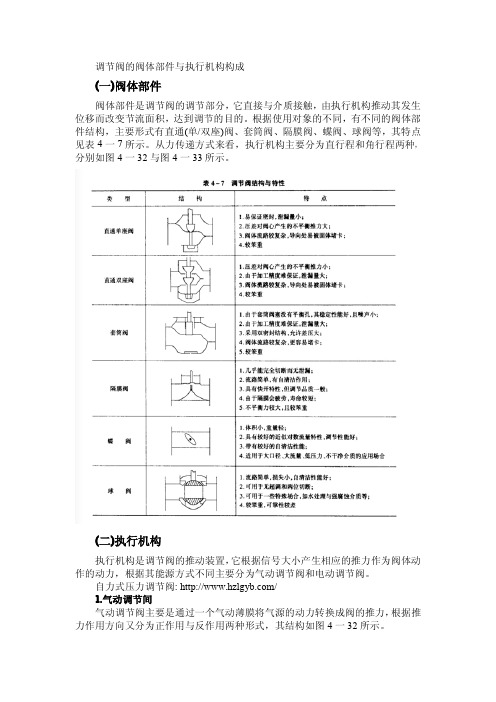

(二)执行机构执行机构是调节阀的推动装置,它根据信号大小产生相应的推力作为阀体动作的动力,根据其能源方式不同主要分为气动调节阀和电动调节阀。

自力式压力调节阀:/1.气动调节间气动调节阀主要是通过一个气动薄膜将气源的动力转换成阀的推力,根据推力作用方向又分为正作用与反作用两种形式,其结构如图4一32所示。

本图由:自力式温度调节阀:/提供2.阀门定位器阀门定位器又称电一气阀门定位器,它将电信号转换为气信号而使调节阀产生相应的动作,同时将调节阀的阀位状况反馈通过电信号反馈给上位系统,其结构如图4一34所示。

3.电动调节阀电动调节阀一般由伺服放大器与执行机构组成,原理框图如图4一35所示。

这里伺服放大器的作用就是将来自控制系统的输人信号,通过磁路去控制触发器和可控硅开关,来控制驭动执行机构的伺服电机的动力电源。

气动薄膜调节阀:/当伺服放大器输人为零时,放大器输出也为零,伺服电机不转动,愉出轴稳定在原来位置,其位置发送器的反馈信号也为零。

当伺服放大器有输人I$r时,它与其极性相反的位置反馈信号If在前置磁放大器中进行比较,由于差值的存在,就有磁势产生。

此磁势产生的电流触发可控硅,驱动伺服电机使执行器向磁势减小的方向转动。

当位置反馈信号If又等于输人信号I$r时,磁势又为零,输出轴稳定在输人信号相对应的转角位置上。

输出轴转角0与输人信号I$r的关系为0=KI$r(4一50)可见电动执行器可近似地看成一个比例环节。

在伺服电动机尾端通常还装有电磁制动器,当电机接通电源后,制动盘与电机轴脱离,电机可以转动。

仪表与装置 第05章执行器-1

13

—控制仪表和计算机控制装置—

(2) 伺服放大器

作用:

将输入信号和反馈信号进行比较,

得到差值信号, 根据差值信号的极性和大小, 控制可控硅交流开关Ⅰ、Ⅱ的导通或截止 可控硅交流开关Ⅰ、Ⅱ用来接通伺服电机的电源 伺服电机的状态: 正转 反转 停止不转 回放

14

—控制仪表和计算机控制装置—

伺服放大器工作原理示意图

蝶阀 凸轮挠曲调节阀 V型球阀 型球阀 O型球阀 型球阀

同一类型的气动/电动调节阀, 同一类型的气动 电动调节阀,分别采用气动执行机构和电动执行机构 电动调节阀

6

—控制仪表和计算机控制装置—

执行器的作用方式 从安全生产的角度来确定正反作用

正作用:当输入信号增大时,执行器的开度增大,即流过执行器 的流量增大 气动调节阀通常称为气开阀 反作用:当输入信号增大时,流过执行器的流量减小 气动调节阀通常称为气关阀

如果,介质是由强腐蚀性的,再生产过 程中不允许溢出,调节阀的作用形式? 如果后面的环节不允许没有物料,调节 阀的作用形式?

H

7

—控制仪表和计算机控制装置—

5.2. 执行机构

根据控制信号的大小,产生相应的输出力F和位移M(直线位移l或角位移θ) 输出力F用于克服调节机构中流动流体对阀芯产生的作用力或作用力矩, 以及摩擦力等其他各种阻力; 位移(l或θ)用于带动调节机构阀芯动作

—控制仪表和计算机控制装置—

5.执行器 5.执行器

通常专 指阀门

过程控制范畴) 执行器是指:阀门-调节阀(连续的) 执行器是指:阀门-调节阀(连续的)、开关阀(过程控制范畴) 属于流体机械的范畴,起执行器的作用) 电机-连续的、 电机-连续的、开关的(属于流体机械的范畴,起执行器的作用)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五章执行器第一节概述一、执行器基础知识执行器是自动控制系统的终端部分,直接安装在工艺管道上,通过接受调节器发出的控制信号,改变阀门的开度或电机的转速来改变管道中的介质流量,从而把被调参数控制在所要求的范围内,从而达到生产过程自动化。

因此,执行器是自动控制系统中一个极为重要而又不可缺少的组成部门。

执行器按其能源形式可分为气动、电动和液动三大类。

气动执行器习惯称为气动薄膜调节阀,它以压缩空气为能源,具有机构简单、动作可靠、平稳、输出推力大、本质防爆、价格便宜、维修方便等独特的优点,因此被广泛应用在石油、化工、冶金、电力等工业部门中。

执行器常称调节阀,又称控制阀。

它由执行机构和调节机构(也称调节阀)两部分组成,其中,执行机构是调节阀的推动部分,它按控制信号的大小产生相应的推力,通过阀杆使调节阀阀芯产生相应产生相应的位移(或转角)。

调节机构是调节阀的调节部分,它与调节介质直接接触,在执行机构的推动下,改变阀芯与阀座间的流通面积,从而达到调节流量的目的。

二、气动执行器一个气动调节系统由气源及减压过滤系统、电/气转换器(电/气阀门定位器)、气动执行器(执行机构和调节机构)构成。

1.气动执行机构气动执行机构主要由膜盒、膜片、弹簧和阀杆等组成。

气动执行机构有薄膜式(有弹簧)及活塞式(无弹簧)两类,后者往往采用较高的气压范围,使用于需要推力较大的场合。

薄膜式执行机构的输入气压一般为20~100kPa;但也有40~200 kPa的,这时在调节器与执行机构之间应装设比例继动器或高气源阀门定位器,将调节器的输出气压提高。

执行机构是调节阀的推动装置,它根据控制信号压力的大小而产生相应的输出力来推动调节机构动作。

当压力信号p增大时,推杆向下动作的为正作用;推杆向上动作的为反作用,但其工作原理是相同的。

当压力信号进入薄膜气室时,橡胶膜片由于气体的作用而产生推力,使阀杆移动,压缩弹簧,直至弹簧的反作用与膜片上的作用力相平衡。

输出推杆位移量L与输入气压信号P成正比关系,引入调节阀的压力信号不同,得到的位移量也不同,由此控制调节阀的开度。

其输出位移的最大范围L为执行机构的行程。

2.调节机构调节机构主要由阀体、阀座、阀杆、阀芯、上阀盖和密封填料等组成。

调节机构是气动执行器的调节部分。

在执行机构的推力作用下,当阀杆移动时,调节机构中的阀芯产生位移,改变阀芯与阀座间的流通面积,从而改变被控介质的流量,以克服干扰对系统的影响,达到调节的目的。

调节阀的主要类型:直通单座调节阀;直通双座调节阀;角形调节阀;套筒型调节阀。

3. 电气转换器电气转换器即是一个把电信号转换为气信号的设备,把控制室来的电Ⅲ型4~20mA信号,成比例的转化为20~100kPa的压力信号。

来推动调节阀工作。

当4~20mA信号输入电气转换器后经过滤波作用于线圈,其产生的磁强受永久磁钢的影响使线圈产生移动,改变了喷嘴与线圈挡板的距离,从而引起喷嘴背压的改变,其压力作用于气动功率放大器使输出发生变化,产生20~100kPa的气动信号。

4.电/气阀门定位器电/气阀门定位器是由电气转换和阀门定位两部分组成。

电气转换部分和电气转换器类似。

4~20mA输入信号经过力矩马达磁钢后产生一力矩,其力矩使主杠杆差生位移并带动挡板移动。

使挡板与喷嘴之间的位移发生变化,从而改变了喷嘴的背压使气动功率放大器的输出发生变化,输出的气动信号使调节阀阀杆产生移动。

其位移经阀门定位的反馈杆反馈到反馈凸轮上,使反馈凸轮旋转带动负杠杆移动从而使主杠杆受到一反馈力。

当反馈力与力矩磁钢产生的力矩平衡时调节阀阀杆停止移动。

三、电动执行机构以我公司应用较多的PS电动执行机构为例。

PS直行程电动执行机构(PSL)最大行程达到100mm,最大推力可达25kN,适合于直线动作的开关和调节控制.主要由相互隔离的的电器控制部分和齿轮轴部分组成,电机连接两隔离部分的中间部件。

电机按伺服放大器的控制要求旋转,先经过高效率齿轮减速,再经大减速比具有自锁性能的蜗轮蜗杆组件传送到输出轴,作直行程运动。

输出轴的径向锁定装置上连接一个杆,杆随同输出轴同步运动,通过一个与它连接的关板将位置转换成电信号给伺服放大器作为比较和阀位反馈输出,同时执行机构的行程也可由开关盘上的两个主限位开关限制。

PSL同阀杆的联接采用盘簧柔性联接方式,这种联接一方面可以克服由于阀杆同输出轴不同轴,带给阀门的损害;另一方面可以通过压缩盘簧来预置阀门的关断力,保证阀门的可靠关断,防止泄露。

PSQ 90°角行程电动执行机构,输出力矩为50Nm-700Nm,适合于90°旋转阀门(如球阀.蝶阀)和风门的开关与调节控制。

PSQ角行程执行机构主要是由相互隔离的电器控制部分和齿轮传动部分组成,电机做为连接两隔离部分的中间部件。

电机转矩通过主齿轮传送到行星齿轮,主齿轮驱动行星齿轮带动中空的齿轮,以此带动输出轴做0~90°的转动。

中空齿轮比二级齿轮少三个齿,因此可以由行星齿轮驱动,行星齿轮转一周中空齿轮转动三个齿。

行星齿轮的外部始终啮合一个蜗杆齿轮,运行时也不分开,这种设计使电机在故障或阀门转矩意外增加时可以直接通过手轮进行手动。

执行机构有两个螺纹止档机械限位,也有两限位开关来实现电限位,每一个转向的行程范围可以通过限位开关的设置来控制,阀门开度由一个凸起的显示器指示,独特的转矩开关可调整从50%~100%的最大转矩,实现转矩保护,以防止阀门被卡死时造成的阀杆损坏。

四、电液阀电液阀是用被调介质压力作为动力源,通过电磁阀的开关来控制介质流过膜套的方向从而实现阀的开关。

其主要用在仪表风铺设比较困难,被调介质实现两位式控制的场合。

电液阀的工作原理:电液阀由主阀、常开电磁阀、常闭电磁阀组成。

常开电磁阀装在阀的上游管路。

常闭电磁阀装在阀的下游管路。

当电磁阀通电后,上游高压管路介质被挡住,阀套中的介质被排到下游管路。

膜片两端产生压差,主阀打开。

反之,主阀关闭。

在流动过程中,常开线圈通电,压力截聚在阀套中,阀门通过液压锁定在一恒定的流量。

五、特阀特阀是催化反应区的待生塞阀、重油单动滑阀、汽油单动滑阀、半再生单动滑阀、一再双动滑阀、二再双动滑阀的通称。

因为这些调节系统不同与一般的调节阀,其执行机构为风动马达或气缸需要动力风来带动,调节距离大。

与普通调节阀相比特阀有以下特点:1、安装在催化反应区的重要位置,其运行的精度及可靠程度直接关系着工艺的生产和安全。

2、仪表设备复杂繁多,要求精度高。

3、安装、调试过程复杂烦琐。

4、没有工艺副线,维修维护时间短。

5、维修时需协同工艺、机修不同工种人员进行。

第二节选型与设计一、调节阀:1.调节阀口径的确定:1)调节阀口径的确定,应符合下列规定:A.根据工艺正常流量计算的流量系数C计值,经适当放大,圆整为C选,使其符合制造厂提供的流量系数系列,由此确定调节阀口径。

B.对于S≥0.3的一般工况,可采用下列方法估算调节阀流量系数放大倍数:C选/C计≥m式中:m-----流量系数放大倍数(线性调节阀取1.63,等百分比调节阀取1.97)C.圆整后的C选值应保证调节阀的相对行程处于表1规定的范围。

2.调节阀固有流量特性的选择:1)调节阀的固有流量特性,应根据被调参数、干扰源和S值进行综合选择,亦可按表2进行选择。

2)对于两位动作或需要迅速获得调节阀的最大流通能力的场合,宜用快开特性调节阀。

注:ΔPn-正常流量下的调节阀两端压差;ΔPqunl-调节阀关闭时的两端压差。

3.调节阀阀型的选择:1)调节阀阀型,应根据工艺条件、流体特性、调节系统要求及调节阀管道连接形式综合确定。

一般情况下,可选用单座、双座、套筒、偏芯旋转型调节阀,且符合下列规定:A.直通单座阀,宜用于要求泄漏量小、阀前后压差较小的场合;小口径直通单座阀,也可用于较大差压的场合,但不适用于高粘度或含悬浮颗粒流体的场合。

B.直通双座调节阀,宜用于泄漏量要求不严、阀前后压差较大的场合,但不适用于高粘度和含悬浮颗粒流体的场合。

C.角形调节阀,宜用于高压差、高粘度、含有悬浮颗粒流体(必要时可接冲洗液管)及汽-液混相或易闪蒸的场合。

D.高压角型调节阀,宜用于高静压或高压差的场合,但一定要合理选择阀内件的材质及型式。

E.套筒式调节阀,宜用于阀前后压差较大、介质不含固体颗粒的场合。

F.球型调节阀,宜用于高粘度、含有纤维或固体颗粒的介质,以及调节系统要求可调范围宽、严密封的场合:a.“O”型球调节阀,宜用于两位式切断的场合,其流量特性为快开特性;b.“V”型球调节阀,宜用于连续调节系统,其流量特性接近于等百分比特性。

G.三通调节阀,适用于工艺介质温度低于300℃、需要分流或合流的场合(如热交换器的旁路调节以及简单的配比调节)。

合流三通调节阀两流体的温差不得大于150℃。

H.偏芯旋转调节阀,适用于高粘度、高压差、流通能力大,以及调节系统要求严密封、可调范围宽(100:1)的场合。

I.蝶形调节阀,适用于含有悬浮颗粒物和混浊浆状的流体,以及大口径、大流量和低压差的场合。

J.隔膜调节阀,适用于强腐蚀性、高粘度、含悬浮颗粒或纤维的介质,以及流量特性要求不严的场合。

但工作温度应低于150℃,工作压力应低于1MPa。

K.阀体分离式调节阀,适用于高粘度、含固体颗粒或纤维的液体,以及强酸、强碱、强腐蚀性的介质。

L.波纹管密封调节阀,适用于剧毒、易挥发的介质以及真空系统。

M.低噪声调节阀,适用于流体产生闪蒸、空化,气体在阀缩流面处流速为超音速,而使用一般调节阀噪声难以控制在95分贝以下的场合。

N.自力式调节阀,适用于无仪表气源和流量变化小、调节精度要求不高的场合。

O.特殊工艺生产过程,应根据流体特性、使用经验选择特殊调节阀(如柱塞阀、插板阀等)。

4.上阀盖型式的选择:1)操作温度为-20~200℃时,应选用普通型阀盖。

2)操作温度低于-20℃时,应选用长颈型阀盖。

3)操作温度高于200℃时,应选用散热型阀盖。

4)对于剧毒、易挥发、不允许外泄漏的工艺流体,应选用波纹管密封型阀盖。

5.阀材料的选择:1)阀体材质,应根据工艺介质的温度、压力、腐蚀性等因素确定,且应符合下列要求:A.阀体的额定压力、工作温度、耐腐蚀性能和材质,不应低于对工艺配管材质的要求;B.阀体材质,一般情况下可选用铸钢或锻钢。

当工艺介质有特殊要求时,可选用不锈锻钢、不锈铸钢或其他特殊材质(如蒙乃尔合金、钛、钽、哈氏合金等);C.可参照阀体材质选择表,进行合理选择。

2)阀内件材料的选择,应符合下列规定:A.阀内件材料,宜选用不锈钢;B.对于腐蚀性流体,应根据流体的种类、浓度、温度和压力合理选择耐腐蚀材料;C.在闪蒸、空化或严重冲刷的场合以及高温、高压差场合,应在阀内件表面堆焊硬质合金等耐磨材料。

3)填料函结构和填料,应符合下列要求:A.一般情况下,可选用单层填料函结构;对于低温、高温或毒性较大的流体,应选用双层填料函结构;B.一般情况下,宜选用“V”型聚四氟乙烯填料;在高温场合应选用柔性石墨填料。