调节阀闪蒸、空化及阻塞流的分析与处理

调节阀故障原因及处理方法

调节阀故障原因及处理方法1 、前言在自动化程度较高的工业控制系统,特点是正迅速发展的用计算机优化控制,将使生产取得最大效益。

调节阀在控制流体流量的工作过程中,作为自动调节系统的终端执行装置,接受控制操作信号,按控制规律实现对流量的调节。

它的动作灵敏与否,直接关系着调节系统的质量。

据现场实际工作统计,调节系统有70% 左右的故障出自调节阀。

因此,保证调节阀可*、准确运行,一直是一个很重要的问题。

2 、调节阀的故障形式及原因2.1 卡堵调节阀经常出现的问题是卡堵,常发生于新投运系统和大修后投运初期,由于管道中的焊渣、铁锈、渣子等在节流口、导向部位、下阀盖平衡孔内造成堵塞,使被测介质流通不畅,或填料装填过实,致使摩擦力增大,造成信号小时动作不了,信号大时一旦动作又过头的现象。

2.2 泄漏2.2.1 阀杆长短不合适泄漏(1 )风开阀,如图1 、图 2 ,当调节阀膜头接收入信号为0.02MPa 或0.02MPa 以下时,如果阀杆太长,阀杆向上(或向下)移动距离不够,造成阀芯和阀座之间的间隙,而不能充分接触,导致调节阀关不严而内漏。

(2 )风关阀,如图 3 、图 4 ,当调节阀信号为0.1MPa 或0.1MPa 以上时,如果阀杆太短,阀芯向下(或向上)移动距离不够,造成阀芯和阀座之间有间隙,而不能充分接触,导致调节阀关不严而内漏。

2.2.2 填料泄漏填料装入填料函以后,经压盖对其施加轴向压力。

由于填料的塑性,使其产生径向力,并与阀杆紧密接触,但这种接触并不是非常均匀的。

有些部位接触的紧,有些部位接触的松,还有些部位没有接触上。

调节阀在使用过程中,阀杆同填料之间存在着相对运动,这个运动叫轴向运动。

在使用过程中,随着高温、高压和渗透性强的流体介质的影响,调节阀填料函也是发生泄漏现象较多的部位。

造成填料泄漏的主要原因是界面泄漏,对于纺织填料还会出现渗漏(压力介质沿着填料纤维之间的微小缝隙向外泄漏)。

阀杆与填料间的界面泄漏是由于填料接触压力的逐渐减弱,填料自身老化等原因引起的,这时压力介质就会沿着填料与阀杆之间的接触间隙向外泄漏。

调节阀故障分析及解决方法

调节阀故障分析及解决方法调节阀在生产过程自动化中用来控制流体流量,在稳定生产、优化控制、维护及检修成本控制等方面起着举足轻重的作用。

在调节阀的应用中,计算与选型是前提,安装与调试是关键,使用与维护是目的。

调节阀如果安装不当,或者调试不好,就起不到调节的作用,甚至会成为系统的累赘。

所以蒸汽锅炉给水自动控制系统,对锅炉的安全运行起到非常重要的作用,主要表现在给水量增加引起汽温、汽压下降,给水量减少引起汽压、汽温上升。

锅炉水位过高会出现蒸汽带水,甚至发生满水事故;锅炉水位过低酿成锅炉爆炸事故,危机人身安全和设备损失;因负荷突然变化造成假水位,还会造成调节系统误操作等。

调节阀故障分析1.现场给水调节阀故障:1.1阀震荡、鸣叫,表现在灵敏度调得太高,执行机构产生震荡;压力变化太大,执行机构推力不足;调节阀选择太大,阀常在小开度工作;阀芯和衬套磨损严重。

1.2阀动作迟钝,表现在有堵塞现象;填料老化,填料压的太紧。

1.3泄露量大,阀芯或阀座被腐蚀、磨损;阀座松动或螺纹被腐蚀;阀座、阀芯上有异物1.4填料及上、下阀盖连接处渗漏,表现在填料压盖没压紧;阀杆损坏;紧固螺母松动;密封垫损坏。

2.锅炉电动给水调节阀产品选型不佳,主要表现在:2.1锅炉供水压力表指针不停地摆动,供水压力及水位波动较大2.2调节阀杆不停地上下动作,造成阀杆磨损严重2.3调节时间长使调节阀杆变曲2.4电动执行器,电机易烧毁。

3.锅炉电动给水调节阀与系统匹配程度不够,主要表现在:3.1给水温度高一般在102—104℃,使给水调节阀体温度较高,不利于电机散热,极易烧毁电动调节阀的电机3.2电动给水调节阀两端压差大,出口压力随蒸汽压力而定,电动给水调节阀两端压差大,电动执行器电机输出力矩大,所以在低负荷时给水调节阀会关不小造成水位不稳3.3锅炉汽包液位控制参量时间常数小负荷变化大,调节过程易出现系统震荡,特别是采用三冲量调节器控制,选取三个参量时间常数都很小,高精度控制且周期较短,若不采取有效的抗干扰措施,给水调节阀杆会上下频繁动作,造成摩擦、磨损过快,密封处会出现严重漏水。

调节阀空化损坏分析及解决方案

炼 油 与 化 工

20 年 第 4期 07

RE耵 NI NG AND CHEMI CAL I NDUS TRY

5 1

调 节 阀空化 损坏 分 析 及 解 决 方 案

孙 俊 华 , 志军 张

(. 1 大庆石化公 司企管法规处 , 黑龙江 大庆 13 1 ;. 6742 大庆化 建公 司仪表修造厂 , 黑龙江 大庆 13 1 ) 6 7 4

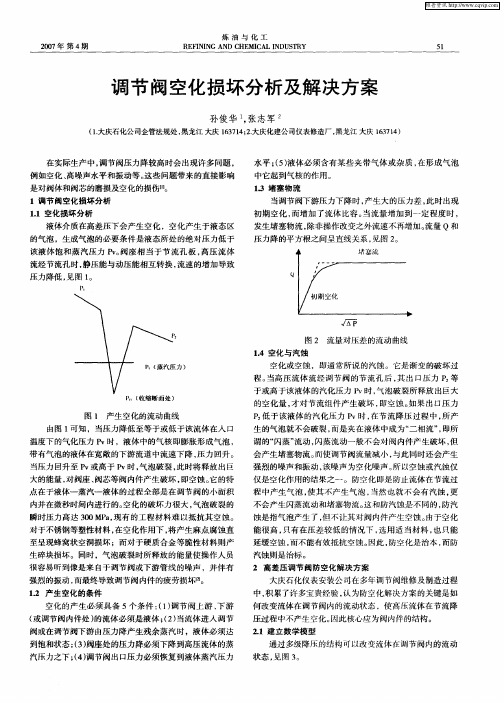

图 2 流 量 对 压 差 的流 动 曲线

1 空化 与 汽 蚀 . 4

力)

空化或空蚀 ,即通常所说的汽蚀 。它是渐变 的破坏过 程。 当高压流体流 经调节阀 的节 流孑 后 , 出 口压力 等 L 其 于或高于该液体 的汽化压力 P 时 , v 气泡破裂所 释放 出巨大

( 缳 断向处) 收

图 1 产生空化的流动 曲线 由图 1 可知 ,当压力降低至等于或低于该流体在入 口

温度下 的气化压力 P v时,液体 中的气核 即膨胀形成气泡 ,

带有气泡的液体在宽敞的下游流道 中流速下 降 , 压力 回升 。 当压力 回升至 P 或高于 P , v v时 气泡破裂 , 时将 释放 出巨 此 大的能量 , 对阀座 、 阀芯等阀内件产生破坏 , 即空蚀 。 的特 它 点在于液体一蒸汽一液体的过程全部是 在调节 阀的小 面积 内并在微秒 时间 内进行的。 空化的破坏力很大 , 气泡破裂 的

2 高差压调节阀防空化解决方案

大庆石化仪表安装公 司在多年调节阀维修 及制造过 程

中 , 累了许多宝贵经验 , 积 认为防空化解决方案的关键是如 何改变流体在调节 阀内的流动状态 ,使高压流 体在节流降 压过程中不产生空化。 因此核心应为阀内件 的结构。

21建 立 数 学 模 型 .

调节阀现场常见问题

调节阀现场常见问题在工业生产和制造中,调节阀是一种非常常见的设备,主要用于控制流体的流量和压力。

但是在现场使用和维护调节阀过程中,也会遇到一些常见的问题。

本文将介绍一些常见的调节阀现场问题以及解决方案。

1. 泄漏问题泄漏是调节阀现场遇到的最常见问题之一。

一旦调节阀发生泄漏,不仅可能会造成安全隐患,还会影响系统稳定性和流程效率。

解决方案:1.检查阀门密封性能。

如果阀门本身材质不合适或已经老化,需要更换或升级。

2.检查阀门是否正确安装和接合。

如果连接件松动或不正确,需要重新安装和固定连接件。

3.检查阀门周围是否存在损坏或破损的密封材料,需要及时更换。

2. 堵塞问题调节阀在使用一段时间后,会出现堵塞的情况。

主要原因是流体中的异物或固体颗粒物会逐渐积累在阀门或管道中,导致流通受阻,影响阀门的使用。

解决方案:1.定期清理调节阀和管路中的任何异物和颗粒物。

可以使用高压水枪等设备进行清洗和冲洗。

2.若调节阀被堵塞而无法过滤清除,需要先停止使用,等待维修人员维修。

3. 闪蒸问题在一些高温或高压的场合下,调节阀中流体可能出现快速汽化的情况,称为闪蒸。

这可能导致阀门失效,甚至造成安全事故。

解决方案:1.在选择调节阀时,应该选用能够适应所处环境的阀门,以避免闪蒸的发生。

2.可以采用两个阀门串联的方式,其中一个阀门用于减压,另一个阀门用于调节流量等。

4. 压力不稳定问题在调节阀的使用过程中,可能会出现压力不稳定的情况,这可能导致调节阀无法正常工作。

解决方案:1.需要检查调节阀是否选择正确,是否可以适应所处环境的不稳定压力。

2.定期对调节阀进行维护和保养,包括更换密封件、检查压力表等。

5. 制造或选型问题在调节阀制造或者选型过程中,也可能出现问题,例如设计或者选择不合理等。

解决方案:1.需要对调节阀的制造过程和选型过程进行优化和改进。

可以找专业人员提供技术支持,或者从质量管理体系入手分析和改进。

2.定期对调节阀进行检测和审核,包括生产质量检测、选型核对等。

调节阀的常见故障及解决办法

调节阀的常见故障及解决方法在日常维护中,调节阀的常见故障主要有卡堵、泄漏、振荡和阀门定位器故障等。

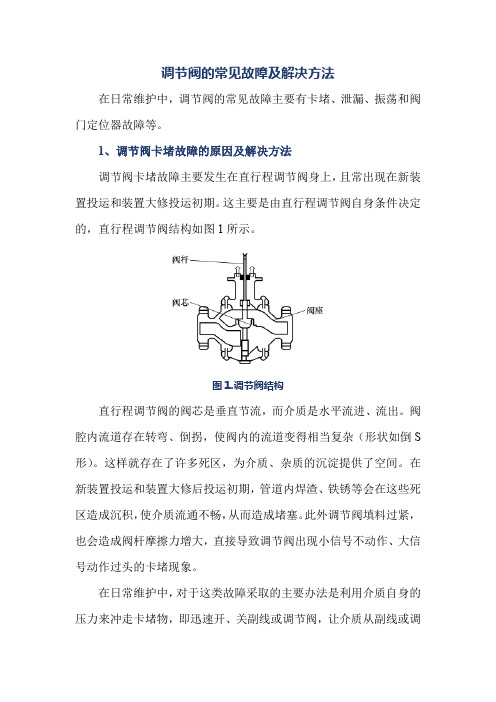

1、调节阀卡堵故障的原因及解决方法调节阀卡堵故障主要发生在直行程调节阀身上,且常出现在新装置投运和装置大修投运初期。

这主要是由直行程调节阀自身条件决定的,直行程调节阀结构如图1所示。

图1.调节阀结构直行程调节阀的阀芯是垂直节流,而介质是水平流进、流出。

阀腔内流道存在转弯、倒拐,使阀内的流道变得相当复杂(形状如倒S 形)。

这样就存在了许多死区,为介质、杂质的沉淀提供了空间。

在新装置投运和装置大修后投运初期,管道内焊渣、铁锈等会在这些死区造成沉积,使介质流通不畅,从而造成堵塞。

此外调节阀填料过紧,也会造成阀杆摩擦力增大,直接导致调节阀出现小信号不动作、大信号动作过头的卡堵现象。

在日常维护中,对于这类故障采取的主要办法是利用介质自身的压力来冲走卡堵物,即迅速开、关副线或调节阀,让介质从副线或调节阀处把脏物冲走;另一种办法是用管钳夹紧阀杆,正反用力旋动阀杆,让阀芯闪过卡堵处。

此外通过增加气源压力以增加驱动功率,反复上下开关几次,一般情况下即可解决问题。

若以上办法都不能冲走卡堵物,就需要在操作人员的配合下关闭调节阀前后截止阀,打开旁路,对调节阀采取解体检查处理。

2、调节阀泄漏故障的原因及解决方法调节阀泄露故障主要有调节阀内漏、调节阀填料泄漏和调节阀阀芯、阀座变形泄漏三种。

(1)调节阀内漏的原因及解决方法直行程调节阀内漏故障主要是因为阀杆长短不合适造成的。

对于气关阀(图1),若阀杆太短,阀杆向下(或向上)的距离不够,造成了阀芯和阀座之间不能充分接触,而存在间隙,导致调节阀关不严,产生内漏。

同样对于气开阀,若阀杆太长,也会导致阀芯和阀座之间产生空隙不能充分接触,使调节阀产生内漏。

在日常维护中,对这类故障通常采用的解决办法是准确测量阀杆长度,按实际长度缩短(或延长)调节阀阀杆,使调节阀阀芯和阀座配合严密,不再内漏。

调节阀产生气蚀的原因及解决办法

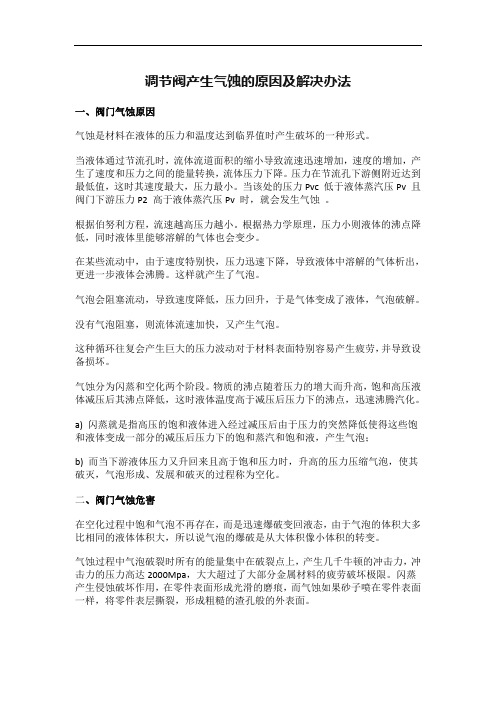

调节阀产生气蚀的原因及解决办法一、阀门气蚀原因气蚀是材料在液体的压力和温度达到临界值时产生破坏的一种形式。

当液体通过节流孔时,流体流道面积的缩小导致流速迅速增加,速度的增加,产生了速度和压力之间的能量转换,流体压力下降。

压力在节流孔下游侧附近达到最低值,这时其速度最大,压力最小。

当该处的压力Pvc 低于液体蒸汽压Pv 且阀门下游压力P2 高于液体蒸汽压Pv 时,就会发生气蚀。

根据伯努利方程,流速越高压力越小。

根据热力学原理,压力小则液体的沸点降低,同时液体里能够溶解的气体也会变少。

在某些流动中,由于速度特别快,压力迅速下降,导致液体中溶解的气体析出,更进一步液体会沸腾。

这样就产生了气泡。

气泡会阻塞流动,导致速度降低,压力回升,于是气体变成了液体,气泡破解。

没有气泡阻塞,则流体流速加快,又产生气泡。

这种循环往复会产生巨大的压力波动对于材料表面特别容易产生疲劳,并导致设备损坏。

气蚀分为闪蒸和空化两个阶段。

物质的沸点随着压力的增大而升高,饱和高压液体减压后其沸点降低,这时液体温度高于减压后压力下的沸点,迅速沸腾汽化。

a) 闪蒸就是指高压的饱和液体进入经过减压后由于压力的突然降低使得这些饱和液体变成一部分的减压后压力下的饱和蒸汽和饱和液,产生气泡;b) 而当下游液体压力又升回来且高于饱和压力时,升高的压力压缩气泡,使其破灭,气泡形成、发展和破灭的过程称为空化。

二、阀门气蚀危害在空化过程中饱和气泡不再存在,而是迅速爆破变回液态,由于气泡的体积大多比相同的液体体积大,所以说气泡的爆破是从大体积像小体积的转变。

气蚀过程中气泡破裂时所有的能量集中在破裂点上,产生几千牛顿的冲击力,冲击力的压力高达2000Mpa,大大超过了大部分金属材料的疲劳破坏极限。

闪蒸产生侵蚀破坏作用,在零件表面形成光滑的磨痕,而气蚀如果砂子喷在零件表面一样,将零件表层撕裂,形成粗糙的渣孔般的外表面。

在高压差恶劣条件下,容易造成阀内件损坏,发生泄漏,同时气蚀过程中,空化时气泡破裂释放出巨大的能量,引起内部零件的振动,产生高达10KHZ的噪声,气泡越多,噪声越严重。

调节阀闪蒸和气蚀现象及其解决办法

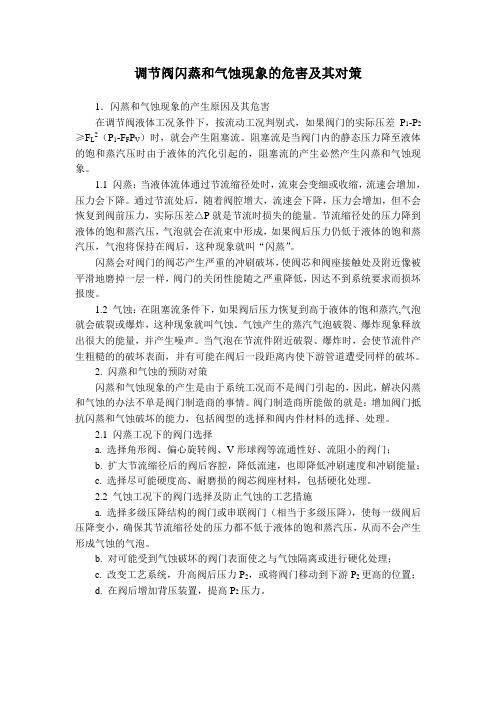

调节阀闪蒸和气蚀现象的危害及其对策1.闪蒸和气蚀现象的产生原因及其危害在调节阀液体工况条件下,按流动工况判别式,如果阀门的实际压差P1-P2≥F L2(P1-F F P V)时,就会产生阻塞流。

阻塞流是当阀门内的静态压力降至液体的饱和蒸汽压时由于液体的汽化引起的,阻塞流的产生必然产生闪蒸和气蚀现象。

1.1 闪蒸:当液体流体通过节流缩径处时,流束会变细或收缩,流速会增加,压力会下降。

通过节流处后,随着阀腔增大,流速会下降,压力会增加,但不会恢复到阀前压力,实际压差△P就是节流时损失的能量。

节流缩径处的压力降到液体的饱和蒸汽压,气泡就会在流束中形成,如果阀后压力仍低于液体的饱和蒸汽压,气泡将保持在阀后,这种现象就叫“闪蒸”。

闪蒸会对阀门的阀芯产生严重的冲刷破坏,使阀芯和阀座接触处及附近像被平滑地磨掉一层一样,阀门的关闭性能随之严重降低,因达不到系统要求而损坏报废。

1.2 气蚀:在阻塞流条件下,如果阀后压力恢复到高于液体的饱和蒸汽,气泡就会破裂或爆炸,这种现象就叫气蚀。

气蚀产生的蒸汽气泡破裂、爆炸现象释放出很大的能量,并产生噪声。

当气泡在节流件附近破裂、爆炸时,会使节流件产生粗糙的的破坏表面,并有可能在阀后一段距离内使下游管道遭受同样的破坏。

2. 闪蒸和气蚀的预防对策闪蒸和气蚀现象的产生是由于系统工况而不是阀门引起的,因此,解决闪蒸和气蚀的办法不单是阀门制造商的事情。

阀门制造商所能做的就是:增加阀门抵抗闪蒸和气蚀破坏的能力,包括阀型的选择和阀内件材料的选择、处理。

2.1 闪蒸工况下的阀门选择a. 选择角形阀、偏心旋转阀、V形球阀等流通性好、流阻小的阀门;b. 扩大节流缩径后的阀后容腔,降低流速,也即降低冲刷速度和冲刷能量;c. 选择尽可能硬度高、耐磨损的阀芯阀座材料,包括硬化处理。

2.2 气蚀工况下的阀门选择及防止气蚀的工艺措施a. 选择多级压降结构的阀门或串联阀门(相当于多级压降),使每一级阀后压降变小,确保其节流缩径处的压力都不低于液体的饱和蒸汽压,从而不会产生形成气蚀的气泡。

调节阀故障现象诊断、分析及处理(PPT)

由于热交换面积减少,使塔底部液体介质因得不到足够热源而蒸发速度减慢,导致塔 温下降,影响正常操作。 此时,如果增加调节阀开度,使阀后蒸汽压力上升一点,蒸汽流量会暂时增大一些,反 映在流量表上指示会向上冲一下,但过一会,由于冷凝液排不出去,随着再沸器内蒸汽 背压升高,流量又会下来。最后再沸器内蒸汽背压与调节阀前压力平衡时,即使阀门开 到最大,也无蒸汽流量通过,造成流量表无指示现象。

发生故障甚至造成 生产事故时只是各 自检查自己的设备 原因,双方都说自

己没有问题

双方跨过专业界面,学习和了解对方专业的 基础知识,在遇到故障时就有可能一起讨论 分析故障原因的共同语言,故障往往就能够 很快查明原因,得到解释。

1、工艺设备上有那些原因会造成精馏塔再沸 器加热蒸汽流量无指示现象?

故障现象: 精馏塔再沸器的加热蒸汽流量表 无指示,

故障现象: 裂介炉稀释蒸汽流量调节回路FIC-102-06C中,发现调节器输出信号

在20~30%这段信号范围内变动时,流量变化特别灵敏,阀位信号稍有 变化,流量变化就很大,使流量调节回路无法投运自控。 现象分析:

图10

处理方法: 采取临时简单措施,将阀芯位置抬高,当阀门全开时,使阀芯头部的导向杆脱

离阀座,不形成环状空隙,使介质排放畅通。不过此时调节阀控制特性变坏。此外 导向杆也不起导向作用。因此最好还是将导向柱杆直径减小,以增大环状空隙,使 阀门的流通能力增大。

11、活塞式执行机构的气缸内加入不适当的润滑 油会造成什么不良影响?

5、 调节阀阀杆卡住为何会引起调节阀振荡?

故障现象:

在调节器的输出信号改变后,调节阀经过 多次振荡后才稳定。

现象分析:

经检查发现这台阀的阀杆有些弯曲,同时, 调节阀填料压盖压得太紧,填料缺少润滑油 等等,使阀杆和填料之间摩擦力增大,阀杆 移动阻力大,小的偏差信号产生的推动力不 能克服摩擦阻力,要信号增大时,定位器输 出信号增大,才能推动阀杆动作,但是一动 作后又超过了信号点目标位置,反过来信号 又减小,企图使阀杆回到目标位置,但由于 摩擦阻力问题,信号又要超过平衡点时阀门 才能动作,阀门就这样上下移动,呈现跳动 现象,引起阀门振荡。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调节阀闪蒸、空化及阻塞流的分析与处理黄俊华;马辉【摘要】This paper discusses in detail the causes of control valve flash, cavitation and blocking flow and its effects on the production and harm, respectively expounds how to judge by calculation analysis of control valve is the emergence of these three phenomena, and the occurrence of which one or several, and combining the example to carry on the analysis and judgment proposed solutions. Provide a reference for engineering design personnel in valve selection.%本文详细论述调节阀闪蒸、空化及阻塞流的成因及其对生产所带来的影响和危害,分别阐述如何通过计算判断分析调节阀是否出现了这3种现象,以及发生的是其中的哪一种或几种,并结合实例对其进行判断分析并提出解决方案。

给工程设计人员的阀门选型提供参考。

【期刊名称】《仪器仪表用户》【年(卷),期】2015(000)003【总页数】3页(P71-73)【关键词】调节阀;闪蒸;空化;阻塞流;选型【作者】黄俊华;马辉【作者单位】北京华福工程有限公司,北京 100016;北京华福工程有限公司,北京 100016【正文语种】中文【中图分类】TP2141 什么是调节阀的闪蒸、空化及阻塞流1.1 不可压缩流体的闪蒸、空化及阻塞流现象当不可压缩流体(通常指液体),通过调节阀时,根据伯努利方程可知,流道变化,截面积越小流速越大,静压越低。

根据图2,当阀前压力P1一定,而阀后压力P2逐渐降低时,缩流断面的压力Pvc低于该流体在入口温度下的饱和蒸汽压时,就会产生汽泡出现两相流,缩流断面后伴随着流道截面积的扩大,动压越来越大,如果阀后压力不能恢复到饱和蒸汽压以上,则汽泡不会破裂,并伴随液体流出调节阀,这个过程叫做闪蒸;若P2恢复到饱和蒸汽压以上,则阀后汽泡破裂,这个过程叫做空化或者汽蚀;如果缩流断面的压力Pvc继续降低,阀后的气相将继续增加,到某一时刻,流量将达到极限值,此时,无论如何降低阀后压力都不能增加流量大小,此时的流动状况称为阻塞流[1]。

通俗地说,阻塞流就是阀后气相迅速增加,导致物料体积快速膨胀,在管道管径的限制下,无法及时流通即为阻塞流。

由于闪蒸、空化的这种特点,某些工段工艺会利用阀门的闪蒸和空化来达到雾化或者将物料气化的目的。

1.2 可压缩流体的闪蒸、空化及阻塞流现象气体在低流速时属于不可以压缩流体,其热力状态的变化可以忽略,但在高速流动下(如大于0.3马赫时),气体的压缩效应不能忽略,其热力状态也发生明显变化,气体运动既要满足流体力学定律,也要满足热力学定律。

当可压缩流体通过调节阀时,根据伯努利方程,由于流道的变化,截面积越小流速越大,静压越低;但是如果当缩流口已经达到临界流速时,此时伯努利方程不再适用,根据气体动力学,此时情况恰恰相反,阀后截面越大,流速越快,气体膨胀,此时无论阀门两端压差怎样提升,流量也不会改变,而是恒定不变,这种现象称为可压缩流体的阻塞流。

由于可压缩流体本身就是气态,所以没有闪蒸和空化现象。

2 闪蒸、空化及阻塞流的危害与处理2.1 调节阀闪蒸、空化及阻塞流的危害图1 P1恒定时Q与√△p的关系曲线Fig.1 P1 constant and √△p relationship curve图2 阀内压力梯度图Fig.2 The valve pressure gradient figure阀门的闪蒸、空化最重要的特点是流体伴随着两相流,而气泡在发生破裂或者向内爆炸的瞬间,气泡原来占据的空间就会形成高真空空穴,液相在这种差压作用下,以极高的速度填充气泡原来的空间,形成具有冲击力的微喷射和压力波,而阀门的流道往往不会是直通的,由于这种阀芯的阻挡,很多没有来得及溶解、凝结和破裂的气泡,在撞击的作用下,变成更多的小气泡,这些气泡在阀门的流路和阀内件表面被压缩、凝结和破裂,并产生一种砂石流过阀门的噪声,这种周而复始的能量释放,犹如水滴石穿,会慢慢撕裂材料或者造成材料的剥落。

闪蒸破坏的特点是受冲刷表面有平滑抛光的外形,而空化则会造成流道或者阀内件类似于煤渣的粗糙表面。

阻塞流工况下常常伴随高噪音,在现实工况环境下,还往往伴随着流体的腐蚀作用,这种多重作用下的损害往往比单一作用产生的危害更加强大[2,3]。

闪蒸和汽蚀现象可能出现阻塞流,而当阀门出现阻塞流的情况下,肯定伴随着阀门的闪蒸,如果阀后压力高于入口温度下的饱和蒸汽压,还会出现空化。

阀门的闪蒸、空化产生噪音的物理过程中也会引起振动,如果阀门安装位置、零部件固定等对振动敏感的因素比较突出,那么在这种现场剧烈的地方可能会对阀门产生严重的影响,甚至引发安全事故。

由图1可以清楚地看到,在阀门的选型计算中,如果不考虑阻塞流的情况,那么计算出来的流量与真实情况将严重不符,这将直接导致选型不准。

所以对阀门的闪蒸、空化及阻塞流的判断分析,并采取适当的措施来减小和排除它们的危害对于工程设计至关重要。

2.2 调节阀闪蒸、空化及阻塞流的处理处理的方法基本分为两大类:治标的方法:1)通过选用硬度更高的材料制作阀内件,阀门能更好地应对恶劣工况,有效延长阀门使用寿命。

2)选择相对合理的阀门类型及流向,因为阀门的压力恢复系数与流道结构及流向息息相关,压力恢复系数的大小直接决定了阀门阀后压力的恢复情况,进而决定了阀门差压及阀后的两相流环境,因此在同样的工况条件下,选择压力恢复系数低的单座阀要比选择压力恢复系数高的球阀或者蝶阀能更好地控制阀后气相,从而减轻或防止出现空化或阻塞流。

3)当闪蒸或气蚀发生时,由于部分介质气化,体积增大,应适当选择更大流通系数的阀门。

治本的方法:1)根据上文论述,不难理解,有效控制缩流处的压力与阀门入口处饱和蒸汽压的关系是关键所在。

因此,通过工艺的角度提高阀前后压力或者降低流体温度都可以有效控制闪蒸、空化及阻塞流。

2)对于气体的阻塞流现象,可通过降低流体流速或者提高阀后压力的方法来控制,采用多级阀芯或者阀后添加限流孔板等方式,让阀后形成憋压,控制前后差压在不出现闪蒸、空化及阻塞流的范围内,如此多级递减,直至达到后续工况要求。

当然同样的方法也适用于不可压缩流体[4]。

需要指出的是,当工艺条件一定时,闪蒸是不可避免的,而气蚀或阻塞流是可以避免的。

3 闪蒸、空化及阻塞流的计算判断与分析3.1 需要了解几个参数和概念如图2[1]所示,P1=阀前压力P2=阀后压力PV=阀门入口温度下的饱和蒸汽压PVC=缩流断面压力PVCR=缩流断面阻塞流临界压力PC=液体临界压力液体临界压力比系数FF:压力恢复系数FL(见图2-1):比热容比系数FK:临界压差比XT:表1 调节阀工艺参数表Table 1 Control valve technology parameter table流量(Nm3/h) 入口压力(MPa-g)压力降(Mpa)入口温度(℃) 分子量132484 4.7 4.5 40 8.489密度(kg/m3)压缩系数粘度(Cp) 绝热指数15.36 1.02 0.014 1.435(注:P1、P2为发生阻塞流时的阀前后压力)压差比X:(注:阀压降与阀入口压力之比)3.2 不可压缩流体的闪蒸、空化的判断根据式(5)可知,由于FL可以由阀门厂家样本或者相关资料查得,而P1、PV可以很方便地从工艺给出的数据中得知,此时的△P为发生闪蒸、空化的临界条件,如果差压P1-P2的值大于△P,则发生了闪蒸、空化,相反则未发生。

根据设计经验,如果P-P大于则可能出现闪蒸,用此方法快速判断阀门闪蒸情况。

而进一步判断是处于闪蒸、空化的哪个阶段,则需要由阀后压力P2来进行判断,如果P2小于PV则只发生了闪蒸;P2大于PV则既发生了闪蒸,也发生了空化。

3.3 不可压缩流体阻塞流的判断与计算根据式(6),若差压P1-P2的值小于△P,则不会产生阻塞流;若差压P1-P2的值大于△P,则会产生阻塞流。

3.4 可压缩流体阻塞流的判断与计算对于可压缩流体,因为不存在闪蒸和空化现象,所以直接讨论其阻塞流的判断与计算。

若X<FK*XT则不会出现阻塞流,若X≥FK*XT则会出现阻塞。

3.5 两相流体阻塞流的判断与计算对于两相流体混合均匀,且液体与气体不发生相变的情况下,判断阻塞流是否发生,比较困难,但是有两个极端情况可以肯定,即气体百分比为零和气体百分比为百分之百的时候,是否形成阻塞流。

由此可得如果式(7)和式(8)同时成立则可判断有阻塞流形成。

4 实例某煤制甲醇项目,甲醇合成工段,甲醇分离器放空管线循环气调节阀,根据工艺要求选择单座套筒调节阀,工艺参数如表1所示。

由于是气体介质,故不用考虑闪蒸和空化的问题,直接引用式(8)判别是否出现阻塞流的情况。

查表1可得进口单座套筒型流开阀门的临界压差比XT =0.7FK*XT=1.025*0.7=0.7175由上可得X>FK*XT则会发生阻塞流也可以反推,设临界状态下的阀门压降为x由X==0.7175求得x=3.37225MpaP2=4.7-3.37225=1.32775Mpa即将阀后压力控制在1.32775Mpa以上,方可达到防止阻塞流的目的。

根据上文介绍的处理方法和前面计算数据,选择了多级套筒导向型单座调节阀,通过八级降压,使每一级降压都不致发生阻塞流,并对阀芯进行了热处理,以加强其硬度,多管齐下,确保安全[5]。

5 结束语本文对阀门的闪蒸、空化和阻塞流的成因和判别给出了相对系统的阐述,在工程设计中虽然有利用闪蒸来达到汽化目的的工艺,但对于常规工况,仍然需要减小它们的危害。

当前,多家厂商的阀门计算软件都自带阻塞流提醒功能。

因此,在阀门选型中,只要加以注意,当出现闪蒸、空化和阻塞流时,采取适当的应对措施,可优化设计,节约成本,最重要的是可以提高阀门寿命,确保生产安全。

参考文献:[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].北京:化学工业出版社,2000.[2]刘芳.控制阀闪蒸和空化现象及阻塞流的计算[J].仪器仪表与应用,2010,2:64-68.[3]费希尔控制设备有限公司.控制阀手册[Z].2010.[4]J.W.哈奇森.美国仪表学会调节阀手册[Z].北京:化学工业出版社,1984.[5]中国石油化工集团公司.石油化工自动化仪表选型设计规范[Z].SH 3005-1999.。