重金属冶金- 镍冶金

镍冶金

7.3.1.4 .3 缓冷工序的工艺原则 缓冷使相分离,并促进晶粒长大。控制从1200K到644K间的冷 却速度十分重要,特别是控制848K~793K间的冷却速度,有利 于 Cu2S和Cu-Ni合金相从固体Ni3S2基体中析出,并和已析出的 Cu2S和Cu-Ni合金相晶粒结合。冷却速度过快, Ni3S2基体中存 在Cu2S和Cu-Ni合金相的极细晶粒,不利于选矿分离。 7.3.1.4 .4 高镍硫的分离 缓冷后的高锍镍经过破碎、磨细、磁选和浮选,得到的Cu2S精 矿送铜冶炼系统处理; Ni3S2精矿经反射炉熔炼,浇铸成Ni3S2 阳极板,进行电解精炼生产电镍; Cu-Ni合金用于回收贵金属。

7.3.3 硫化镍的电解精炼 硫化镍阳极的隔膜电解工艺是我国目前主要的电解镍生产工 艺,其镍产量占总镍产量的90%以上。 电解精炼采用隔膜电解槽。用硫化镍板做阳极,阴极为镍始 极片,电解液用硫酸盐溶液和氯化盐混合溶液。 电解精炼的电极反应:

阳极

Ni3S2 – 2e = Ni2+ + 2NiS 2NiS - 4e=2Ni2++2S Ni2+ + 2e = Ni

7.1.2. 化学性质: 镍能抗氧锈蚀,因为其表面生成致密薄膜,能阻止进一 步氧化。也能抗强碱腐蚀,它在稀盐酸和硫酸中溶解很慢, 但稀硝酸能与之作用。

镍与氧生成三种化合物,即氧化亚镍(NiO),四氧化三镍 (Ni3O4)和三氧化二镍(Ni2O3),只有NiO在高温下稳定;镍与 硫生成四种化合物,即NiS2, Ni6S5,Ni3S2和NiS,在冶炼高温 下只有Ni3S2稳定。

Na2CO3=Na2O+CO2 2Na2O+3S=2Na2S+SO2 Na2O+SiO2=Na2SiO3

金属冶炼镍冶炼工艺

镍冶炼过程中产生的废水含有多种重金属 离子和有机物,处理不当会对环境造成严 重污染。

冶炼废水的处理方法

化学沉淀法

通过向废水中投加药剂,使重金属离子转化 为难溶性沉淀物而去除。

吸附法

利用活性炭、树脂等吸附剂吸附废水中的重 金属离子,达到净化水质的目的。

生物处理法

利用微生物的代谢作用,去除废水中的重金 属离子和有机物。

硫化镍矿具有较高的金属含量 ,而氧化镍矿则含有较多的硅

酸盐矿物。

镍矿的开采方法

根据镍矿的类型和地理位置, 开采方法可分为露天开采和地 下开采两大类。

露天开采主要针对大型镍矿, 通过剥离表土和岩石,获得矿 石,再经过破碎、运输和选矿 等环节。

地下开采则是在矿体较深的情 况下采用的方法,通常需要挖 掘巷道,进行采准和切割工作 。

炼。

随着环保要求的提高和技术的不 断进步,现代镍冶炼工艺正逐步 向绿色、低碳、循环方向发展。

新型的镍冶炼工艺包括高压酸浸 、生物浸出等技术,这些技术具 有较低的环境影响和资源消耗。

02

镍矿的开采与选矿

镍矿的分布和特点

镍矿在全球的分布较为广泛, 主要集中在澳大利亚、俄罗斯

、加拿大等国家。

镍矿的特点通常与其形成的 地质环境有关,例如高温高 压环境下形成的硫化镍矿和 氧化镍矿具有不同的特点。

镍矿的选矿原理和流程

• 选矿是利用矿石中不同矿物性质的差异,采用物理或化学方法使其彼此 分离的过程。

• 常见的选矿方法包括重力选矿、浮选、磁选和电选等。 • 重力选矿是利用矿物密度不同进行分离的方法,通常适用于处理密度差异较大的矿物;浮选则是利用矿物表面性质的差

异进行分离的方法,广泛应用于处理金属硫化物;磁选和电选等方法则根据矿物磁性和电性等性质的差异进行分离。 • 选矿流程通常包括破碎、磨碎、选别和脱水等环节,其中破碎和磨碎是使不同矿物单体解离的过程,选别则是根据矿物

冶金知识 镍冶金9

冶金知识镍冶金98 羰基法制取高纯镍羰基法主要用来生产高纯镍.其原料为粗镍,原理为利用各元素与CO形成羰基化合物难易程度的不同以及各羰基化合物的沸点不同,而将粗镍中的杂质除去.具体方法为:利用羰基合成反应,使镍生成羰基镍,进入气相.反应式为:Ni(s)+4CO(g)=Ni(CO)4(g)↑而粗镍中的大部分杂质(铜,钴,贵金属)不能进入气相而留在渣中.得到的粗羰基化合物,又按沸点的不同进行蒸馏分离(镍和铁的羰基化合物分离),羟基钴可用无水液态氨形成羰基钴氨络合物[Co(NH3)6][Co(CO)4]2,从粗液态羰基镍中沉淀除去.然后再加热分解就可以得到高纯度的金属镍.反应式为:Ni(CO)4(g) = Ni(s)+4CO(g) ↑从红土矿提取镍的方法目前,世界上的镍虽然产自硫化镍矿床居多,但作为巨大资源潜力的氧化镍矿――红土矿床的开发,日益受到人们的重视.处理不同矿石的工艺流程可归纳为:⑴火法流程⑵湿法氨浸流程⑶湿法加压酸浸流程火法流程火法流程要求较高的镍品位,可由含镁较高的矿石直接得到镍铁,实收率较低,且不能回收钴,特点是工艺简单,为当前从氧化矿中提镍的主要流程.湿法冶炼湿法冶炼可以处理资源丰富的低品位矿石,并能回收钴.湿法工艺可概括为两种流程:氨浸法适用于含硅酸盐较多,氧化镁较高的矿石;而褐铁矿高,氧化镁较低的矿石则适于酸浸法.氨浸法的代表性工厂为古巴的尼加罗厂,酸浸法的代表性工厂为古巴的毛阿厂.9.1 氨浸法氨浸法是基于红土矿中的镍一般与铁结合成铁酸盐状态,经还原焙烧使铁酸镍转变成金属镍或镍铁合金,以便在氨液中溶解;以古巴尼加罗厂为代表,其规模为年处理矿石1780Kt(平均含镍1.3%,钴0.07%),年产烧结氧化镁16170t(Ni90%),镍中实收率70.4%,钴浸出率18~20%,氨耗410kg/t镍,二氧化碳耗量551kg/t镍.氨浸法流程的优点A.碳铵溶液既能选择性溶解焙砂中的镍,铜,钴,生成稳定的络合物,又能成功地分离回收.而铁,锌,镁等一般溶解度很小,且在此后的生产过程中大部分能水解除去.B.碳铵溶剂易于回收,返回使用.C.物料腐蚀性弱,设备多数可用碳钢制D.采用常压浸出,设备结构简单.氨浸法流程的缺点A.能耗较高:用硫化镍矿生产镍其总能耗约22Kw.h/kg镍,而用氧化镍矿其总能耗要比硫化矿大1~3倍.B.镍,钴回收率低:尼加罗厂镍的总回收率70.4%,钴的浸出率18~20%,并且只富集在烧结氧化镍中.C.浸出,洗涤作业的液固分离一般采用浓密机,物料在系统中停留时间长(约72h),设备容积大,厂区占地面积大.USBM法为提高镍钴回收率,美国矿物局最近发展了还原焙烧-氨浸法处理红土矿回收镍钴的新流程,简称USBM法 .处理含镍1%,钴0.2%的红土矿时,镍钴的回收率分别为90%,85%.若处理含镍0.53%和钴0.06%的低品位红土矿时,钴回收率亦能达76%.氨浸法工艺分类为满足市场对镍产品的不同要求,氨浸法生产镍的流程及其产品也有发展,大致有三种.a.产品为烧结氧化镍(Ni99%)工艺b.产品为电镍的工艺流程c.产品为镍粉或镍块的工艺流程9.2 加压酸浸法处理红土矿1959年在—古巴建成的毛阿镍厂,乃是世界上唯一的采川高温高压直接酸浸红土矿提取镍钴的工厂,毛阿湾含镍红土矿属于褐铁矿类型,其典型成分为:Ni1.35%,Co0.146%,Cu0.02%, Zn0.04%,Fe47.5%,Mn0.8%,Cr2O32.9%,Si023.7%,Mg01.7%,Al2O38.5%,H2012.5%.针对其含氧化镁低,含钴相对较高的特点,矿石在浸山前,预热到80℃,然后泵送到4台串联的空气搅拌高压釜内,在压力约4.3MPa,温度230℃~260℃的条件下,按硫酸与矿石之比约0.25的比例,泵入98%的浓硫酸,浸出1~2小时,使镍,钴,铜及锌溶解,而铁则存于渣中.可将95%以上的镍和钴溶解山来.虽然铁的氧化物在硫酸溶液中是溶解的,但在高温下Fe3+会水解沉淀成为易过滤的Fe203,并产生硫酸,这是该工艺的优点.该厂设有四套并联的浸出系统,每套浸出系统有四个串联的立式高压釜.高压釜直径3m,高15m,用耐酸砖和铅衬里.釜内矿浆的搅拌,是通过喷入过热蒸汽来实现的.浸出矿浆经六段浓密及逆流洗涤后(浓密机直径为62.8米,深2.7米),残渣可作为炼铁的原料,其成分为:Ni0.06%, Co0.008%,Fe51%,Cr2033.0%,Si023.5%,MgO0.7%,Al2O38.1%.第一段浓密机的富液成分如下:Ni5.95g/l, C00.64 g/l, Cu0.1 g/l,Zn 0.2 g/l,Fe0.8 g/l,Mn2 g/l,Cr 0.3 g/l,Si022 g/l,Mg 2 g/l ,Al2.3 g/l ,S042- 4.2 g/l,游离酸28 g/l.富液净化后,用珊瑚泥中和游离酸.固液分离后的含镍钴浸出液,在有硫化物晶种的情况,往衬有耐酸砖的卧式圆筒型高压釜内通入气态硫化氢,使镍,钴,铜和锌呈硫化物沉淀下来.沉淀作业的条件为:温度118℃,压力为约1MPa,时间17分钟,硫化沉淀率分别为:Ni99%,Co98%.沉淀后的产物为镍钴硫化物,其成分为(%):Ni55.1,Co50.9,Cu1,Pb0.003,Zn1.7,Fe0.3,Cr0.4,Al0.02,硫化物硫35.6,硫酸盐硫0.04.总回收率分别为:镍96.5%,钴94%.处理每吨干精矿消耗硫酸225公斤,石油113公斤. 在古巴毛阿湾厂,红土矿硫酸浸出已经成功的运行了38年,并以它在世界上独特的生产方法,使得该设备一直保留至今。

镍冶金-总结

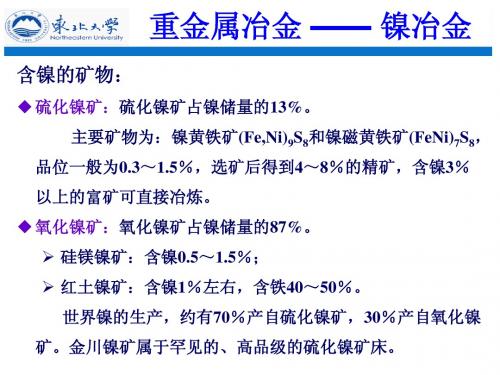

含镍的矿物: 含镍的矿物:

硫化镍矿:硫化镍矿占镍储量的 硫化镍矿:硫化镍矿占镍储量的13%。 。 主要矿物为:镍黄铁矿 和镍磁黄铁矿(FeNi)7S8, 主要矿物为:镍黄铁矿(Fe,Ni)9S8和镍磁黄铁矿 品位一般为0.3~ %,选矿后得到4~ %的精矿,含镍3% %,选矿后得到 品位一般为 ~1.5%,选矿后得到 ~8%的精矿,含镍 % 以上的富矿可直接冶炼。 以上的富矿可直接冶炼。 氧化镍矿:氧化镍矿占镍储量的 氧化镍矿:氧化镍矿占镍储量的87%。 。 硅镁镍矿:含镍 ~ %; 硅镁镍矿:含镍0.5~1.5%; 红土镍矿:含镍 %左右,含铁40~ %。 红土镍矿:含镍1%左右,含铁 ~50%。 世界镍的生产,约有 %产自硫化镍矿, % 世界镍的生产,约有70%产自硫化镍矿,30%产自氧化镍 矿。金川镍矿属于罕见的、高品级的硫化镍矿床。 金川镍矿属于罕见的、高品级的硫化镍矿床。

重金属冶金 —— 镍冶金

3.1 吹炼的主要化学反应

低镍锍中的铁以FeS形态存在,与氧发生反应生成FeO,并 形态存在,与氧发生反应生成 低镍锍中的铁以 形态存在 , 进一步与熔剂造渣。 进一步与熔剂造渣。 FeS+3/2O2 =FeO+SO2+Q + + + 2FeO+ SiO2 =2FeO•SiO2+Q + +

重金属冶金 —— 镍冶金

低 镍 锍 转 炉 吹 炼

重金属冶金 —— 镍冶金

3. 低镍硫的吹炼

吹炼的原因:火法炼镍流程中电炉、 吹炼的原因:火法炼镍流程中电炉、闪速炉等冶炼设备产 生的低镍锍,由于其成份组成不能满足精炼工序的处理要求, 生的低镍锍,由于其成份组成不能满足精炼工序的处理要求, 因此必须进行低镍锍的进一步处理。 因此必须进行低镍锍的进一步处理。 吹炼:是向转炉内熔体低镍锍中鼓入空气和加入适量的石 吹炼:是向转炉内熔体低镍锍中鼓入空气和加入适量的石 熔体低镍锍中鼓入空气和加入适量的 英熔剂,将低镍锍中的铁以及与之化合的硫和其它杂质被氧 熔剂,将低镍锍中的铁以及与之化合的硫和其它杂质被氧 化后与石英造渣,部分硫和其它一些挥发性杂质氧化后随烟 化后与石英造渣,部分硫和其它一些挥发性杂质氧化后随烟 尘排出,从而得到含有价金属( 、 、 等 较高的高镍 尘排出,从而得到含有价金属(Ni、Cu、Co等)较高的高镍 和含有价金属较低的转炉渣。 转炉渣 锍和含有价金属较低的转炉渣。

13__镍冶金

3Fe3O4 + FeS + 5SiO2 = 5(2FeO·SiO2) + SO2

2FeO + SiO2 = 2FeO·SiO2

CaO + SiO2 = CaO·SiO2

MgO + SiO2 = MgO·SiO2

►电流在熔池中的流动有两个途径:

► 在硫化矿中都伴生有黄铜矿、 少量钴的硫化 物及铂族金属。脉石中存在大量镁的化合物, 难熔。现代产量的70%产自硫化镍矿。镍精 矿的品位为4~8%。

► 氧化矿中镍约占总储量的60~70%,主要有 硅镍矿、蛇纹石和红土矿。

► 硫化矿主要集中在一些北部国家,加拿大、 前苏联、中国;氧化矿主要沿南北回归线分布, 特别集中于两个地带,即新卡里多尼亚、印度 尼西亚、菲律宾一带和古巴、多米尼加一带。

0.5Fe2SiO3 + 4CO + SO3 = FeS + 0.5SiO2 + 4CO2

3NiO + 2FeS + Fe = Ni3S2 + 3FeO

3NiSiO3 + 2FeS + Fe =Ni3S2 + 1.5Fe2SiO4 + 1.5SiO2

NiO + Fe = FeO + Ni

2NiSiO3 + 2F = 2Ni + Fe2SiO4 + SiO2

7.1.5 镍的提取方法

►镍矿的特点: 品位低、成分复杂、伴生脉 石多、难熔。

► 镍的产品: 纯镍类:电镍、镍丸、镍粉; 非纯镍类:烧结氧化镍、镍铁。

► 炼镍方法分为火法和湿法两大类。

7.2 氧化镍矿的火法冶金

镍冶金概述与镍铁冶炼用原材料

化 i 2 3 物 O

3 4

2.1 镍的性质与用途

⑴镍的性质:

①银白色金属,第Ⅷ族元素,原子序数28, 原子量58.69,熔点1455℃,沸点2730℃,具磁性。 ②不易生锈,抵抗苛性碱腐蚀,空气中形成 NiO薄膜, 高温性能好,700~800℃不氧化,化学性能稳定。

⑵自然界镍的三种基本形态:

硫化物

1.3 镍的市场消费结构

4.3 Dalton的经验式

5. 镍铁冶炼用原材料

5.1 原材料分类 5.2 主炉料 5.3 冶金辅料

3. 金属氧化还原基本理论

3.1 氧化还原热力学 3.2 氧化还原动力学

2/22

6. 结论

1. 1 镍矿资源类型与分布

⑴镍⑵镍矿分布: 类型 硫化镍矿 红土镍矿 分布 亚欧非和大洋 洲、北美洲 主要分布在赤 道南北30度内

降低氧化烧损。

12/22

4. 金属挥发

4.1 金属挥发之作用与影响: ⑴精炼提纯,⑵熔炼时使金属成分损失,⑶污染环境。 4.2 金属挥发之衡量参考: 蒸汽压(越高越易于挥发),沸点、蒸发热(越低越易于挥发) 4.3 Dalton的经验式:

uv=(p0Me-pMe)b/p

(uv:挥发速率 p:体系外部压力 p0Me:元素蒸气压 pMe:元素实际蒸气分压 b:常数)

9/22

3.1 氧化还原热力学

⑵△Gθ与温度T关系:△Gθ=A+BT

T↑,NiO的△Gθ ↑

NiO越不稳定,越易被还原 (因此高温下镍的氧化物 更容易还原成镍)。

10/28

3.2 氧化还原动力学

⑴ 金属氧化过程三个环节: a. 外扩散: 氧由气相通过边界层向氧-氧化膜界面扩散(靠浓度差扩散)。

第九次课 镍冶金 - 副本

鼓风炉熔炼仅在一些老厂中应用,它需要经过烧

结或制团的熔炼前准备或熔炼块状的富镍硫化矿。反 射炉用于处理含MgO低于5~10%和脉石不难熔的硫化

镍精矿的场合。闪速炉熔炼是镍冶金的一项新技术,

与铜冶金中的闪速熔炼相似,可参考铜冶金的有关章 节。

由于硫化镍矿的难熔脉石含量较多,因而电炉熔

炼在硫化镍处理中应用十分普遍。

铜镍冶金中所用的电炉属于复合式电炉,因这种电

炉多用于熔炼矿石和精矿,故又称为:矿热电炉。

Nickel Metallurgy

29

镍冶金

Nickel Metallurgy

30

镍冶金

三、电炉熔炼的基本原理

电炉熔炼实质上可分为两个过程:

一、热工过程(如电能转换、热能分布等)

二、冶炼过程(如炉料熔化、化学反应、锍渣分离

15

镍冶金

镍矿通常分为三类:即硫化镍矿、氧化镍矿和砷

化镍矿。砷化镍矿的含镍矿物为红镍矿(NiAs)、

砷镍矿(NiAs2)、辉砷镍矿(NiAsS),此类矿物

只有北非摩洛哥有少量产出。现代镍的生产约有

70%产自硫化镍矿,30%产自氧化镍矿。

Nickel Metallurgy

16

镍冶金

1.镍的硫化矿石

Nickel Metallurgy

10

镍冶金

黄铜矿

红砷镍矿

红砷镍矿也叫红镍矿,它是镍的砷化 物,含镍量43.9%,是提炼镍的矿物。 红砷镍矿呈淡铜红色,具有金属光泽。 一般为块状或肾状。风化作用会使红 砷镍矿变成另一种绿色的矿物——镍 华。甘肃金川等地铜镍矿床中有产出。

11

Nickel Metallurgy

自然界广泛存在的镍硫化矿是(Ni,Fe)S,比重为

重有色金属冶金概述

重有色金属冶金概述白凤斌二O一三年十月重有色金属冶金概述重有色金属(注:指密度大于4.5g /cm3 的有色金属材料,包括铜、镍、铅、锌、锡、锑、钴、汞、镉、铋等金属)冶金提取方法主要分为两种,一是火法冶炼;二是湿法冶炼。

火法冶金是提取纯金属最古老、最常用的方法。

由于重有色金属矿通常以硫化物为主,因此大约60%以上的重有色金属的提取采用火法冶炼。

湿法冶金的历史可追朔到大约公元1200年我国的北宋时期就已能从胆矾(硫酸铜)溶液中提取铜。

但是在冶金工业发展进程中湿法冶炼技术发展十分缓慢,真正意义上的现代湿法冶金直到20世纪40年代以后才逐步实现了工业化。

由于湿法冶金在环境保护、生产成本、能源消耗以及对原料的适应性等方面具有独特的优势,近50年来发展十分迅速。

1.1 重有色金属火法冶金重有色金属火法冶金是指用燃料、电能或其他能源产生高温,在高温下应用冶金炉把有价金属和精矿中的大量脉石等杂质分离开,提取金属或提纯金属(精炼)的各种作业。

重有色金属火法冶金的主要化学反应是氧化—还原反应,火法冶金是提取纯金属最古老、最常用的方法。

1.1.1 重有色金属火法冶金主要设备重有色金属火法冶金主要设备包括各种冶金炉及附属设备。

常见的重有色金属冶金炉有以下几种:1.铜、镍冶炼粗炼设备:a.密闭鼓风炉;b.电炉;c.闪速炉;d.诺兰达炉;e.瓦纽可夫炉。

f.奥斯麦特炉精炼设备:a.转炉;b.连续吹炼炉;2.锌冶炼a.竖罐蒸馏炉;b.炼锌鼓风炉(ISF炉);3.铅冶炼a.鼓风炉;b.氧气底吹熔炼炉(Q.L.S法)c.基夫赛特炉;d.卡尔多炉。

3.综合回收设备a.烟化炉;b.回转窑(威尔兹法)。

1.1.2铜火法冶炼工艺流程电解铜阳极泥图1.铜火法冶炼原则工艺流程图1.1.2海绵镉真空精炼工艺流程蒸馏渣1#镉图2.海绵镉真空精炼工艺流程图1.1.2威尔兹法生产氧化锌工艺流程次品氧化锌图3. 威尔兹法生产氧化锌工艺流程图2.1 重有色金属湿法冶金重有色金属湿法冶炼就是将重有色金属矿物原料在酸性介质或碱性介质的水溶液进行化学处理或有机溶剂萃取、分离杂质、提取金属及其化合物的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧气顶吹旋转炉吹炼

卡尔多转炉能一次吹炼出金属镍: 一是纯氧吹炼使炉温能达1650 ℃; 二是操作时炉子不断绕轴线旋转,在熔池得到良好搅拌的情 况下,保持【S】和【Ni】在整个熔池中均匀分布,避免了 NiO的大量形成。

4.4 氧化镍矿的湿法冶炼

氧化镍矿的湿法冶炼占氧化矿提镍的16%,通常 采用还原焙烧氨浸和高压酸浸的流程处理。世界上共 有八个氧化镍矿的湿法冶炼厂,其中除古巴毛阿湾镍 厂采用热压酸浸外,其余均采用还原-氨浸法。

浮选和磁选得三种产物:

硫化镍精矿:镍的质量分数为62~63%,铜的质量分数为 3.3~3.6%, 几乎不含贵金属. 经焙烧-还原熔炼为金属镍阳极或直接铸成硫化镍阳极 硫化铜精矿:硫化铜精矿中,铜的质量分数为69~ 71%, 镍的 质量分数为3.4~3.7%. 送铜冶炼处理 磁性铜镍合金: 铜镍合金中,镍的质量分数为60%, 铜的质量 分数为17%, 其中夹杂少量硫化物,富集了高镍锍中的贵金属, 送电炉单独进行硫化熔炼

硫化矿 约占20%,主要为镍黄铁矿(Fe,Ni)9S8和镍磁黄铁矿(NiFe)7S8。 含有铜、钴和铂族元素。硫化矿为主要炼镍原料,矿石品位为 0.3%~1.5%,冶炼前需经选将品位提高到4%~8%。

镍黄铁矿

镍磁黄铁矿

硫化矿主要集中在一些北部国家,加拿大、前苏联、中国;氧

化矿主要沿南北回归线分布,特别集中于两个地带,即新卡里 多尼亚、印度尼西亚、菲律宾一带和古巴、多米尼加一带。 中国镍储量约800万吨,世界第七位,以硫化矿为主,其中金 川镍矿548万吨,新疆喀拉通克镍矿约40万吨,吉林镍矿约25万 吨,此外,四川会理、青海化隆、云南金平也有少量镍矿。氧 化矿主要集中在云南省。 世界产量约100万吨,中国约5万吨。 中国主要生产厂家:金川有色金属公司、吉林镍业公司、成都 电冶厂、重庆冶炼厂、会理镍矿、新疆喀拉通克铜镍矿。

(3)碱式碳酸镍的煅烧

碱式碳酸镍在回转窑中于1613K煅烧成NiO。

3Ni(OH)2.2NiCO3=5NiO+3H2O+2CO2 将NiO和无烟煤混合制团,在烧结机上烧结,做成颗粒大于 6.35mm的烧结镍。烧结镍中镍含量可达88%。

这种氧化亚镍粉含76.5%Ni, 0.6%Co,一类为硅镁 镍矿和暗蛇纹石,都是高硅镁质的镍矿,用分子 式 NiSO3.mMgSiO3.nH2O 表 示 , 硅 镁 镍 矿 含 镍 0.5~1.5%,而蛇纹石含镍0.3~0.4%;另一类为红 土矿,它是镍的氧化物和铁的氧化物(褐铁矿) 组 成 的 共 生 矿 , 含 镍 1% 左 右 , 含 铁 量 高 达 40~50% 。由于氧化镍矿难选,故它目前占镍产 量比重不大(只有40%),但氧化矿占镍储藏量 大,特别是红土矿(占80%),因此它是未来镍 的主要来源。

磨浮分离是一种应用磨矿浮选技术从高铜冰镍中分 离出镍精矿和铜精矿的方法,得到纯的硫化镍和硫 化铜精矿,磨浮分离法的实质是当高镍锍缓慢冷却 时,其中各组分由于相互溶解度的差异,分离成具 有不同化学成分的晶粒,随后用选矿法使之分离。 为此将吹炼产出的高铜冰镍注入7-8吨的保温模 内,缓冷72小时,以使其中的铜硫化物、铜镍合金 和镍硫化物相分别结晶,有利于下一步相互分离。 结晶铸锭送破碎、磁选、浮选。

4.4.2红土矿的加压酸浸

高压浸出是根据氧化铁、氧化铝和氧化铬的硫酸盐在高 温高压下,甚至在高酸度溶液里几乎不溶解,而镍钴的硫酸盐 则完全溶解的性质,进行选择性浸出镍和钴,这种选择性浸出 在常压常温条件下是不可能进行的。 工艺流程包括浸出和镍钴回收。 (1)浸出: 在立式高压釜内用浓硫酸浸出,高压釜用蒸汽搅拌加热,温 度505~533K,压力4.2MPa,浸出时间2h: NiO+H2SO4=Ni2++SO42-+H2O (2)镍钴分离 采用沉淀硫化物的方法:

3.镍的用途 主要是: ⑴镍是高温合金和其他耐热材料的重要组分,高 温合金用作火箭和高速喷气机部件。 ⑵广泛应用于生产不锈钢、合金钢。 (50%) ⑶纯镍用于电镀。电子工业和精密合金。 ⑷用于生产有色金属合金。

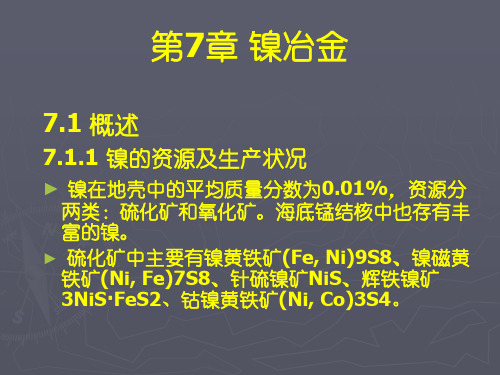

4.炼镍原料 地壳中平均含镍 0.008% 。镍矿床分为硫化矿 和氧化矿两大类,硫化矿约占 13% ,氧化矿约占 87%。 硫化矿的主要矿物分为镍黄铁矿 (Fe,Ni)9S8和镍 磁黄铁矿((NiFe)7S8镍的产量60%来自硫化矿,其 原矿品位一般为 0.3~1.5% ,冶炼前必须先经过选 矿,得到含镍4~8 %的精矿。含镍3%以上的富矿 可直接冶炼。

4.4.1红土矿的还原焙烧-低压氨浸 (1)还原焙烧(选择性还原焙烧) 目的:是为了使镍钴氧化物还原成易溶于NH3- CO2–H2O金 属镍、钴或镍钴合金,同时使铁的氧化物大部分只还原成 Fe3O4 ,仅少量为金属铁。 设备: 在多膛炉中进行,用煤气(含CO 、H2和CO2) 加热和控制还 原气氛,温度控制在1033K,结果氧化镍被还原成金属镍,而 Fe2O3还原成Fe3O4得到的产品为镍铁合金。 混合矿成分:Ni 1.2~1.4%, Co 0.08~0.1%, Fe 35~40%, MgO 7~10%, SiO2 12~15%, H2O 20~30%. NiO+H2=Ni+H2O 3Fe2O3+H2=2Fe3O4+H2O NiO+CO=Ni+CO2

高铜冰镍的磨浮分离

高镍锍铜镍磨浮分离理论依据是 ,当高镍锍从转炉倒出时,温度由1205℃ 降至927℃过程中,铜、镍和锍在熔体中不完全混熔。当温度降至920℃ 时硫化亚铜(Cu2S)首先结晶析出 ,继续冷却至 800℃时 ,铂族金属的捕收 剂 — 铜铁镍合金晶体开始析出。 β—Ni3S2 的结晶温度为 725℃,且大部 分在共晶点(即所有液相全部凝固的最低温度)575℃时结晶出来,所以总 是作为其底矿物以充填的形式分布于枝晶铜矿中,β—Ni3S2相含铜约6%。 固体高镍锍继续冷却达到类共晶温度为 520℃。Cu2S及合金相从固体 Ni3S2中扩散出来,其中铜的溶解度下降为约2.5%,至390℃Ni3S2中的 铜的溶解则小于0.5%,在此温度下,即不再有明显的析出现象发生。此时, Cu2S 晶体粒径已达到几百 μm ,共晶生成的微粒晶体完全消失,只剩 一种粗大的容易解离且易采用普通方法选别的 Cu2S晶体。而合金则聚 集长大到 250μm, 一般为 50 ~ 200μm, 且自形晶体程度较好,光片中多 为自形的六面体或八面体出现,呈等粒状,周边平直,容易单体解离, 具延展性和强磁性,采用磁选方法就能予以回收。

硫化镍矿的湿法冶炼占硫化矿提镍的14%。通常采用高 压氨浸或硫酸化焙烧常压酸浸两种流程处理之。氧化镍矿的 湿法冶炼占氧化矿提镍的16%,通常采用还原焙烧氨浸和高 压酸浸的流程处理之。 四川省会理镍矿采用硫化镍精矿烧结-鼓风炉熔炼工艺; 新疆喀拉通克铜镍矿为富铜镍块矿直接进鼓风炉熔炼;吉林 镍业公司采用电炉炼镍流程;金川有色金属公司建有电炉和 闪速炉两套炼镍系统。

NiS+2O2+6NH3=Ni(NH3)6SO4 4FeS+9O2+8NH3+4H2O=2Fe2O3+8NH4++4SO42浸出过程在高压釜中进行,采用两段逆流浸出法。

卧式高压反应釜示意图

1-矿浆进料;2-搅伴器马达;3-氧气入口; 4-冷却蛇管;5-搅伴器;6-矿浆排料

(2)蒸氨和除铜: 升温蒸出部分氨后,铜呈CuS沉淀: Cu2++S2O32-+H2O=CuS+2H++SO42操作在密闭蒸馏罐中进行,用蒸汽直接加热,操作温度393K。 蒸氨后通入H2S可将铜降到0.002g/L。 (3)氧化水解: 使除铜溶液中未反应的S2O32-氧化,以免影响还原镍粉的质量: (NH4)2S2O3+2O2+H2O+2NH3=2(NH4)2SO4 NH4SO3.NH2+H2O=NH4++SO42操作在高压釜中进行,总压力为4.9MPa,温度为493K。 反应后, S2O32-的浓度降到0.005g/L。

镍冶金学

4.1 概述 4.2 氧化镍矿的火法冶炼 4.3 硫化镍矿的火法冶炼 4.4 氧化镍矿的湿法冶炼 4.5 硫化镍矿的湿法冶炼 4.6 镍的精炼

4.1概述 4.1.1镍的性质和用途

1 物理性质 镍是银白色的金属,但受水、水蒸气和氧的作 用,表面变暗。具有良好的延展性,可制成很薄 的镍片(小于 0.02 毫米厚)。镍是周期表中仅有 的三个磁性金属之一,为许多磁性合金材料的成 分。

镍的熔点1453±1℃,沸点约2800℃。其比重: 电镍为 8.8; 化学纯镍为 9.04 ;液态镍( 1500℃)为 7.76。 镍能与许多金属组成合金,这些合金包括耐高 温合金、不锈钢、结构钢、磁性合金和有色金属 合金等。 2.化学性质 镍能抗氧锈蚀,因为其表面生成致密薄膜, 能阻止进一步氧化。也能抗强碱腐蚀,它在稀盐 酸和硫酸中溶解很慢,但稀硝酸能与之作用。

镍与氧生成三种化合物,即氧化亚镍 (NiO) , 四氧化三镍 (Ni3O4) 和三氧化二镍 (Ni2O3) ,只有 NiO在高温下稳定。 镍与硫生成四种化合物,即NiS2, Ni6S5,Ni3S2和 NiS,在冶炼高温下只有Ni3S2稳定。 冶金上最有意义的是镍与 CO 生成的羰基镍 Ni(CO)4 ,它是挥发性化合物,沸点为 43℃,分 解温度为180℃。 镍的盐类多为二价,如NiSO4,NiCl2等。

(2)氨浸 采用NH3-(NH4)CO3溶液常压下进行,镍溶解于含氨的碳酸 铵溶液中: FeNi+O2+ 8NH3+ H2O + 3CO2= Ni(NH3)62++Fe2++2NH4++ 3CO32Fe2+进一步氧化成Fe3+,呈胶状沉淀析出。在蒸氨塔中将富 镍溶液加热变成Ni2+与溶液中OH-和CO32-化合变成碱式碳酸 镍: Ni(NH3)62+=Ni2++6NH3 5Ni2++ 6OH - +2CO32- =3Ni(OH)2.2NiCO3