运行中汽轮机油破乳化度测定法

汽轮机油破乳化度超标分析与探讨

汽轮机油破乳化度超标分析与探讨破乳化度是汽轮机油的一项重要性能指标,也就是说当运行中油中含水量超标时,润滑油乳化油水难以分离,造成润滑油质粘度降低、影响油膜刚度,严重时使汽轮机轴颈与轴瓦发生磨擦,润滑不良,降低润滑油油膜性能,引起轴承烧瓦事故,给机组的经济运行带来重大安全隐患。

标签:乳化度超标原因一、汽轮机油破乳化度超标的危害破乳化度是汽轮机油的一项重要性能指标。

汽轮机油中所含水分达到饱和后,由于油中存在能引起油乳化的表面活性物质以及油在系统循环产生的搅拌作用会使油质发生乳化,不但会破坏油的成膜和极压特性,使其油膜特性变差,严重影响油的润滑性能,使部件间的摩擦增大,导致局部过热,危及汽轮机的安全运行,而且油中乳化状态的水会加速油质的劣化变质,造成金属表面的锈蚀现象的发生。

因此,运行中汽轮机油对破乳化度指标有着严格的要求(≤30min)。

二、汽轮机油破乳化度超标的原因分析破乳化度是表示油、水分离能力的一项指标,用破乳化时间来表示。

破乳化时间越短,破乳化度越小,油的抗乳化性能越好,反之相反。

破乳化度超标的根本原因是油中存在表面活性物质——乳化剂。

乳化剂分子结构具有不对称性,由极性和非极性两部分组成。

极性部分是亲水的,非极性部分是憎水的。

当油中的乳化剂在油水界面上定向排列,极性基团进入水相,非极性基团进入油相,此时油水就很难分开,形成乳化液,油的破乳化度自然就会变差。

因此说,油中存在乳化剂是其破乳化度超标的根本原因。

1.影响油中乳化剂多少的主要因素1.1新油的精制程度不够当新油精制程度不够、油中残留一定数量的环烷酸、皂类等表面活性剂时可导致其破乳化度超标。

1.2在运行过程中发生氧化变质运行油的氧化产物,如有机酸、醛等含有极性基团的表面活性物质可导致油的破乳化度超标。

1.3被外界污染物污染如油被其他表面活性物质污染后也会导致其破乳化超标。

三、解决汽轮机油破乳化度超标的方法新汽轮机油的破乳化度一般都是合格的,随着运行时间的延长,逐渐出现破乳化度超标的现象,这一般都是因为油质劣化所引起。

汽轮机油破乳化度超标分析及解决实例

汽轮机油破乳化度超标分析及解决实例摘要:根据我公司汽轮机油破乳化度问题,分析了汽轮机油破乳化性能劣化的原因及危害,改善破乳化性能的途径,并介绍了改善破乳化性能的成功实例。

关键词:汽轮机油破乳化度原因措施1、概述破乳化度是测定在规定条件下油水分离的时间。

汽轮机油在运行中,由于设备及运行等原因,使汽、水漏入油系统中。

为了避免油水形成乳化液,破坏润滑油,要求汽轮机油应与水易于分离,故要求油有较高的抗乳化性能,以保证油质能在设备中长期使用。

破乳化时间短,表明乳化液能迅速发生破乳化,分离出油和水,因而要求油品破乳化时间越短越好。

2、影响破乳化度的主要因素汽轮机油在正常的使用过程中破乳化性能缓慢的劣化是不可避免的,汽轮机油乳化一般有3个原因:水分、乳化剂和高速搅拌。

其中水分是引起油品乳化的主要原因。

水分的形成主因:汽轮机运行中,机组的轴封不严、汽封漏汽、轴承箱及油箱真空度达不到等诸多因素,是导致汽轮机油系统中进水的主要原因。

3、破乳化度超标的主要危害汽轮机油的破乳化性良好,能使油水乳化液在油箱中很快分离。

而汽轮机油破乳化性能不好,油水乳化液分离就很慢,使汽轮机油失去润滑、调速和冷却散热等作用。

如果机组长期处在油水乳化液中运行,将给设备带来极大的危害。

如:可能引起润滑油膜不完整,严重时会造成轴瓦烧结。

因油中含水从而导致金属部件腐蚀,而腐蚀产物又会加速油质老化,造成破乳化度进一步恶化。

因此,必须保持汽轮机油破乳化性能的良好。

4、改善破乳化性能的成功实例我公司在汽轮机油检测过程中发现2#~54℃时的破乳化度>120min(标准≤60min),这使得2#机安全运行受到威胁。

经公司讨论决定通过向油箱添加破乳化剂,提高汽轮机油的抗乳化性能。

来降低2#机汽轮机油的破乳化时间,提高油品的破乳化性能,保证汽轮机的安全稳定运行。

(1)为保证添加安全、可靠,我们首先对汽轮机油进行添加试验。

1)最佳添加量试验。

经过比较决定选择1000mg/L的添加量。

电厂用运行中汽轮机油质量标准

本标准适用于各部门电力汽轮机、水轮机和调相机所用的各种牌号的矿物汽轮机油和防锈汽轮机油(以下统称汽轮机油)。

在运行过程中,应按本标准各项指标并使其符合本标准的规定。

1 引用标准GB 246 石油产品酸值测定法GB 265 石油产品运动粘度测定法GB 267 石油产吕闪点测定法(开口怀法)GB 511 石油产品和添加剂机械杂质测定法(重量法)GB 2537 汽轮机油GB 7599 运行中变压器油、汽轮机油酸值测定法(BTB法)GB 7605 运行中汽轮机油破乳化度测定法SY 1230 防锈汽轮机油YS-21—1 液相锈蚀测定法YS—25—1 运行油开口怀老化测定法YS-27—1 油泥析出测定法2 技术要求2。

1新汽轮机油的验收,应按GB 2537和中国石油化工总司公标准SY 1230的质量规定进行。

2.2 运行中汽轮机油的质量标准必须与表1的规定相符.表1 运行中汽轮机油质量标准注:一般情况下外观目视;在必要时,按GB 511测定其含量。

3 常规检验周期和检验项目3.1 对于运行中汽轮机油,应加强技术管理,建立必要的技术档案,要定期检验并根据具体情况采取预防劣化技术措施。

3.2 常规检验周期和检验项目按表2进行。

表2 运行中汽轮机油的常规检验周期和检验项目注:①“检验项目”栏内的1、2……为表1中的技术指标项目序号。

②机组运行正常,可以适当延长检验周期,但发现汽轮机油中混入水分(或水轮机用油浑浊)时,应培加检验次数,并及时采取措施。

3。

3机组大修后,在起动之前,必须对用油按表1所列第1、2、3、4、5、7项进行检验;添加十二烯基丁二酸(746)或1号防锈复合剂时,应增加第6项检验.4 关于补油或不同牌号油混合使用的规定4.1不同牌号油非不得已不要混合使用。

4.2 混合使用的油,混合前其质量均必须检验合格。

4。

3新的或相当于新油质的不同牌号汽轮机油,如须混合使用时,,应按混合油样的油的实测粘度值决定是否可用.4。

汽轮机油的破乳化研究--乳化后的油品在处理

21311 化学破乳机理 前文己讲到破乳剂也是表面活性物质 , 它们具有

比乳化剂更强的表面活性 , 更易吸附于油 2水界面上 , 从而将乳化剂顶替下来 , 改变界面性质 , 使水从油中 分离出来 , 完成乳化油的破乳 。 21312 破乳剂筛选

各电厂的乳化汽轮机油中含有的表面活性物质不 完全相同 。因而 , 一种破乳剂不能适用于所有乳化 油 , 选用破乳剂时 , 必须进行筛选试验 , 以便找出效 果最好的破乳剂 。针对 L 2TSA32 乳化汽轮机油 , 本 文共选用了 3种破乳剂进行对比 。它们分别为 GPES2 2 (三烃基聚烯醚高碳脂肪酸型聚合物 ) 、 TP210 和 CS220, 均呈液体状 , 常温下可溶于油中 。

2006年 2月 第 2期 (总第 174期 )

润滑与密封

LUBR ICATION ENGINEER ING

汽轮机油的破乳化研究

Feb12006 No12 ( serial No1174)

王向中 王毓民 袁志勇 孙志强

(长安大学汽车学院 陕西西安 710064)

摘要 : 采用加热法 、吸附法和化学法 3种破乳方法对乳化后的汽轮机油进行了研究 , 重点讨论了化学破乳法的破乳 机理 、破乳剂及破乳工艺条件的选择 。结果表明 : 加热法虽能使油的外观由混浊变清 , 但无法去除乳化汽轮机油中的表 面活性物质 , 不能改善油的性能 ; 吸附法对于处理乳化汽轮机油有效果 , 处理后油质也符合运行标准 , 但因油中表面活 性物质含量多 , 耗用吸附剂量大 ; 化学破乳法可以使乳化油品破乳 , 且添加量少 , 破乳效果显著 , 对油品性能没有影 响。

温度也是影响破乳剂破乳效果的重要因素 , 温度 与破乳效果的关系见图 2所示 。由图可以看出 , 随着 温度的升高 , 油 、水的密度差增大 , 粘度变小 , 同时 分子布朗运动加剧 , 有利于油水分离 ; 小水滴结成大 水滴 , 逐渐从油中分离出来 , 从而缩短油品破乳时 间 。但破乳时温度也不能太高 , 否则会破坏破乳剂分 子结构 , 降低破乳效果 。

汽轮机油的破乳化处理

经过高温发生相似相溶物理化学变化产生大量 的表 面 活性物 质和活性铅 ,以及 由于汽轮机油的劣化 ,酸性 物质 的增加使 油系统 金属表面发生腐蚀而产生 的大量 铁离子 是导 致汽 轮 机油 乳化 的主要 杂 质。这是 因为 铅 、铁金属离子是汽 轮机油 氧化的重要催 化剂 ,它们 的存在致使汽 轮机油循 环系统处于恶性循环状态 。在 汽轮机油进 行机 械 滤油 处 理 时发现 较 多 的胶质 和污 物 ,为此对 4 汽 轮机油 箱低 位 放水 水质 进 行分 析研 究 ,经实 际测量运行 时产水量 为 5~ g 天 ,排放水 6k/ 中含铁量为 6 gL 4m / ,表 明汽轮机 油系统处 于腐蚀 状

表 1 破 乳化 剂加 入量 试验

编 号 1 2 3 4 5 0 3 .5

破乳 剂工 作液/ L 0 1 0 1 m .0 .5 收 稿 日期 :2 0 0 6—1 — 7 1 2 破 乳化 度/ i mn

0 2 0 3 .5 .0

1. 0 1 . 8 1 . 5 1. 0 1 . 0 7 O 5 2 4 1 14 4 1

取 4机运 行 汽 轮机 油 10 m ,分别 加 入 0 1~ 0 L . 0 3 L配制好 的 T 0 1 .5m 10 破乳化 剂工作 液 ,充分 搅拌 后 ,进行破乳化加入量试验 ,结果如表 1 所示 。通过 反复试验表明 ,表 1数据重现性 良好 ,可作为实 际工 作 中的理论依据 。

时间就越长。随着 汽轮机组运行的时间延长 ,油质 劣

2 乳化汽轮机油的处理

针对汽轮机油运行 中发现 的问题 ,决定采取旁路 油质过滤和补加破乳化剂 的联合处 理方法 。在充 分滤 油降低杂质的基础上 ,选用市场上 常见 的几种破 乳化 剂 ,如 聚醚类 高分 子化合 物 D 3 、胺 与环 氧化 物缩 L2 合物 T 0 1等 ,进行 了破 乳化试验对 比分析 ,确定采 10 用胺 与环氧化物缩合物 T 0 1 10 作为破乳化剂 。

运行中汽轮机新油质量标准

≤100 ≤200

起 泡 沫 试 验 mL

250MW及以上

报告

空气释放值

251MW及以上

报告

检验方法 外观目视 GB/T 265 GB/T 267 外观目视 SD/T 313或 DL/T 432

GB/T 264或DL/T 7599

GB/T 11143 GB/T 7605

GB/T 7600或 GB/T 7601

项

目

设备规范

质量标准

外

状

透明

运动粘度(40℃) mm2/s

与新油原始测值偏离≤20%

闪点(开口杯) ℃

与新油原始测值相比不低于15

机械杂质

无

颗

粒

度

250MW以上

NAS 9

酸值 mgKOH/g

未加防锈剂油 加防锈剂油

≤0.2 ≤0.3

液相锈蚀

无锈

破 乳 化 值 min

≤60

水 分 mg/L

200MW及以上 250MW及以下

32

28.835.2

90

46

41.450.6

68

61.274.8

100

90.0110.0

GB 265 GB 1995

倾点(℃)

不高于

-7

-7

-7

-7

-7

-7

-7

-7

-7

-7

-7

-7

GB 3535

闪点(开口)℃ 不低于

180 180 195 195 180 180 195 195 180 180 195 195

运行中汽轮机新油质量标准

项目

优级品

质量标准 一级品

合格品

试验方法

运行中汽轮机油破乳化度检测影响因素的探讨

运行中汽轮机油破乳化度检测影响因素的探讨

谷金红

【期刊名称】《魅力中国》

【年(卷),期】2013(000)017

【摘要】破乳化性能是汽轮机油的重要指标之一。

由于汽轮机油在使用过程中会

不可避免的与水或水蒸气相接触,同时运行中汽轮机油因氧化变质会产生环烷酸皂,胶体等表面活性物质,这些因素都会导致汽轮机油破乳化度时间的延长。

而破乳化度的检测受几个因素的影响,会产生很大的试验误差,在这里简单比对了在同一实验室,同一检测油品因量筒内径、试验用水及试验过程中对器皿清洗;方法的不同而产生的结果差异。

【总页数】1页(P19-19)

【作者】谷金红

【作者单位】河南恩湃高科集团有限公司河南郑州450052

【正文语种】中文

【相关文献】

1.电厂运行中汽轮机油破乳化度劣化工业化处理探讨 [J], 廖国新;吴旭东

2.汽轮机油破乳化性能影响因素的研究 [J], 汪红梅;张芳;周琼花

3.运行中汽轮机油的乳化与破乳化初探 [J], 朱昌建

4.汽轮机油破乳化度检测用量筒出现的油珠挂壁现象对检测结果的影响 [J], 易锫

5.有效降低运行中汽轮机油破乳化时间的方案 [J], 刘建;赵印;齐娟

因版权原因,仅展示原文概要,查看原文内容请购买。

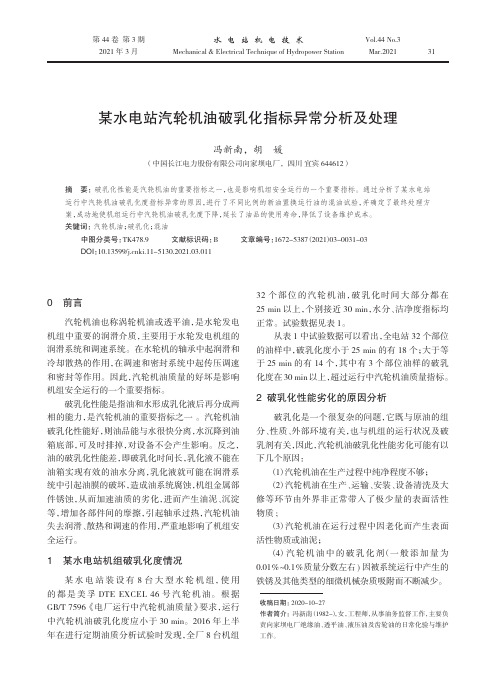

某水电站汽轮机油破乳化指标异常分析及处理

31第44卷 第3期2021年3月Vol.44 No.3Mar.2021水 电 站 机 电 技 术Mechanical & Electrical Technique of Hydropower Station0 前言汽轮机油也称涡轮机油或透平油,是水轮发电机组中重要的润滑介质,主要用于水轮发电机组的润滑系统和调速系统。

在水轮机的轴承中起润滑和冷却散热的作用,在调速和密封系统中起传压调速和密封等作用。

因此,汽轮机油质量的好坏是影响机组安全运行的一个重要指标。

破乳化性能是指油和水形成乳化液后再分成两相的能力,是汽轮机油的重要指标之一 。

汽轮机油破乳化性能好,则油品能与水很快分离,水沉降到油箱底部,可及时排掉,对设备不会产生影响。

反之,油的破乳化性能差,即破乳化时间长,乳化液不能在油箱实现有效的油水分离,乳化液就可能在润滑系统中引起油膜的破坏,造成油系统腐蚀,机组金属部件锈蚀,从而加速油质的劣化,进而产生油泥、沉淀等,增加各部件间的摩擦,引起轴承过热,汽轮机油失去润滑、散热和调速的作用,严重地影响了机组安全运行。

1 某水电站机组破乳化度情况某水电站装设有8台大型水轮机组,使用的都是美孚DTE EXCEL 46号汽轮机油。

根据GB/T 7596《电厂运行中汽轮机油质量》要求,运行中汽轮机油破乳化度应小于30 min。

2016年上半年在进行定期油质分析试验时发现,全厂8台机组32个部位的汽轮机油,破乳化时间大部分都在25 min 以上,个别接近30 min,水分、洁净度指标均正常。

试验数据见表1。

从表1中试验数据可以看出,全电站32个部位的油样中,破乳化度小于25 min 的有18个;大于等于25 min 的有14个,其中有3个部位油样的破乳化度在30 min 以上,超过运行中汽轮机油质量指标。

2 破乳化性能劣化的原因分析破乳化是一个很复杂的问题,它既与原油的组分、性质、外部环境有关,也与机组的运行状况及破乳剂有关,因此,汽轮机油破乳化性能劣化可能有以下几个原因:(1)汽轮机油在生产过程中纯净程度不够;(2)汽轮机油在生产、运输、安装、设备清洗及大修等环节由外界非正常带入了极少量的表面活性物质;(3)汽轮机油在运行过程中因老化而产生表面活性物质或油泥;(4)汽轮机油中的破乳化剂(一般添加量为0.01%~0.1%质量分数左右)因被系统运行中产生的铁锈及其他类型的细微机械杂质吸附而不断减少。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中华人民共和国国家标准

UDC621.892.098

∶543.06

运行中汽轮机油破乳化度测定法

GB7605—87

Determination of clemulsibility

characteristics of turbine oils in service

国家标准局1987-03-26批准1988-01-01实施

本标准适用于测定运行中汽轮机油的破乳化度(即油与水分离的能力)。

1定义

在规定试验条件下,同体积的试油与蒸馏水通过搅拌形成乳浊液,测定其达到分离(即油、水分界面乳浊液层的体积等于或小于3mL时)所需要的时间。

2仪器和试剂

2.1破乳化时间测定器:

2.1.1搅拌桨:不锈钢制,如下图。

2.2.2搅拌电动机:1500±50r/min。

2.1.3水浴缸:用耐热玻璃制成,底部有支撑板,上部有固定量筒的夹具,装水水面能浸到量筒的85mL刻度。

附有搅拌。

2.1.4控温器:控温范围0~100℃,控温精确度±1℃。

2.2量筒

用耐热玻璃制做,容积100mL(在5~100mL范围内,分度为1.0mL),内径28±1.0mm。

2.3秒表。

2.4溶剂汽油(或石油醚)。

2.5铬酸洗液。

3准备工作

3.1将破乳化时间测定器的加热水浴升温,并使之恒定在54±1℃。

3.2用洗涤剂洗净量筒上的油污后,再用铬酸洗液浸泡,清水冲洗,最后用蒸馏水洗净(至器壁不挂水珠)。

3.3用蘸有溶剂汽油(或石油醚)的脱脂棉擦净搅拌桨,吹干。

4试验步骤

4.1在室温下向洁净的量筒内依次注入40mL蒸馏水和40mL试油,并将其置于已恒温至54±1℃ 的水浴中。

把搅拌桨垂直放入量筒内,并使桨端恰在量筒的5mL刻度处。

4.2量筒恒温20min,即启动搅拌电动机,同时开启秒表记时,搅拌5min,立即关停搅拌电动机,迅速提起搅拌桨,并用玻璃棒将附着在桨上的乳浊液刮回量筒中。

4.3仔细观察油、水分离情况,当油、水分界面的乳浊液层体积减至等于或小于3mL时,即认为油、水分离,从停止搅拌到油、水分离所需的时间即为该油的破乳化时间。

注:乳浊层或量筒壁上存有个别乳化泡,可以不考虑。

5精密度

5.2取两次平行测定结果的算术平均值作为试验结果。

_____________________

附加说明:

本标准由中华人民共和国水利电力部提出,由水利电力部西安热工研究所技术归口。

本标准由西北电业管理局电力试验研究所、浙江省电力试验研究所负责起草。

本标准主要起草人张警钟、王美文。