聚酯薄膜生产中横拉破膜原因分析

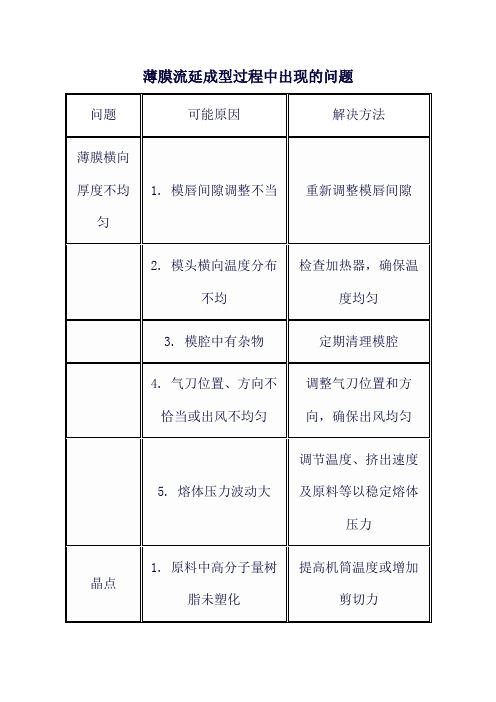

薄膜流延成型过程中出现的问题

问题

可能原因

解决方法

薄膜横向厚度不均匀1. 模唇间隙调整不当重 Nhomakorabea调整模唇间隙

2. 模头横向温度分布不均

检查加热器,确保温度均匀

3. 模腔中有杂物

定期清理模腔

4. 气刀位置、方向不恰当或出风不均匀

调整气刀位置和方向,确保出风均匀

5. 熔体压力波动大

调节温度、挤出速度及原料等以稳定熔体压力

1. 薄膜厚薄不均

调整薄膜厚度均匀性

2. 卷绕张力太大

适当放松卷绕张力

3. 熔体压力不稳定

稳定熔体压力

薄膜透明度差

1. 冷却辊温度过低

提高冷却辊温度

2. 树脂结晶度高

选用低结晶度的树脂

3. 加工温度不合适

调整加工温度

膜表面斑点

1. 原料中添加剂、低分子量树脂及粉尘等析出

选用析出物较少的树脂牌号,定期清洁急冷辊

晶点

1. 原料中高分子量树脂未塑化

提高机筒温度或增加剪切力

2. 熔体压力小,剪切力小

适当增加滤网层数和目数

3. 原料质量差

选用合适牌号的原料

薄膜爽滑性差

1. 加工温度和冷却温度偏高

降低加工温度和冷却温度

2. 原料添加剂析出多

选用析出物较少的树脂牌号

3. 挤出牵引速度过快

适当降低挤出牵引速度

膜卷有暴筋

调整并稳定卷绕张力

2. 纸芯不紧

更换更紧的纸芯

3. 香蕉展平辊调节不当

调整香蕉展平辊

膜表面条纹

1. 气刀压力过高

调整气刀压力

2. 急冷辊冷却不均匀

清除急冷辊内部水垢

3. 模唇损伤或模口有杂质

聚四氟乙烯拉伸膜缺陷

聚四氟乙烯拉伸膜缺陷

聚四氟乙烯(PTFE)拉伸膜在使用过程中可能出现各种缺陷,这些缺陷可能会影响产品的质量和性能。

以下是一些可能的PTFE拉伸膜缺陷及其可能的原因和解决方法:

1. 毛边和裂纹,毛边和裂纹可能是由于生产过程中的不良操作或材料质量问题引起的。

解决方法包括加强生产工艺控制,确保原材料质量,以及加强产品质量检验。

2. 厚薄不均,拉伸膜厚薄不均可能会导致产品性能不稳定。

这可能是由于生产设备不稳定或操作不当引起的。

解决方法包括优化生产设备,加强操作规范,确保产品厚度均匀。

3. 气泡和疏松,气泡和疏松可能是由于材料内部结构不均匀或生产过程中的温度控制不当引起的。

解决方法包括优化生产工艺,加强温度控制,确保材料内部结构均匀。

4. 表面粗糙,拉伸膜表面粗糙可能会影响产品的外观和性能。

这可能是由于模具表面不良或生产工艺参数设定不当引起的。

解决方法包括定期维护和清洁模具,优化生产工艺参数。

5. 耐磨性差,拉伸膜的耐磨性差可能会影响产品的使用寿命。

这可能是由于材料选择不当或生产工艺参数不合理引起的。

解决方法包括优化材料配方,加强产品性能测试。

总的来说,要解决PTFE拉伸膜的缺陷问题,关键在于加强生产工艺控制,确保原材料质量,加强产品质量检验,以及优化设备和工艺参数。

只有这样才能生产出高质量的PTFE拉伸膜产品,满足客户的需求。

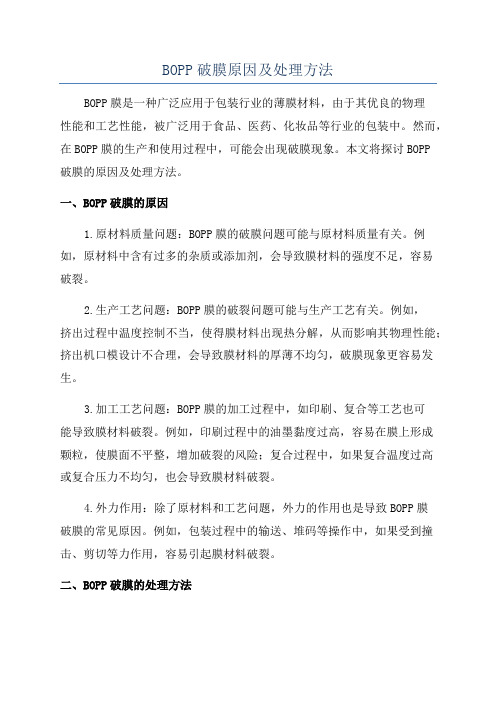

BOPP破膜原因及处理方法

BOPP破膜原因及处理方法BOPP膜是一种广泛应用于包装行业的薄膜材料,由于其优良的物理性能和工艺性能,被广泛用于食品、医药、化妆品等行业的包装中。

然而,在BOPP膜的生产和使用过程中,可能会出现破膜现象。

本文将探讨BOPP破膜的原因及处理方法。

一、BOPP破膜的原因1.原材料质量问题:BOPP膜的破膜问题可能与原材料质量有关。

例如,原材料中含有过多的杂质或添加剂,会导致膜材料的强度不足,容易破裂。

2.生产工艺问题:BOPP膜的破裂问题可能与生产工艺有关。

例如,挤出过程中温度控制不当,使得膜材料出现热分解,从而影响其物理性能;挤出机口模设计不合理,会导致膜材料的厚薄不均匀,破膜现象更容易发生。

3.加工工艺问题:BOPP膜的加工过程中,如印刷、复合等工艺也可能导致膜材料破裂。

例如,印刷过程中的油墨黏度过高,容易在膜上形成颗粒,使膜面不平整,增加破裂的风险;复合过程中,如果复合温度过高或复合压力不均匀,也会导致膜材料破裂。

4.外力作用:除了原材料和工艺问题,外力的作用也是导致BOPP膜破膜的常见原因。

例如,包装过程中的输送、堆码等操作中,如果受到撞击、剪切等力作用,容易引起膜材料破裂。

二、BOPP破膜的处理方法1.检查原材料质量:在生产BOPP膜之前,应对原料进行充分的检查。

例如,注意检查原材料中是否含有杂质,选择质量稳定的供应商;对添加剂进行严格控制,确保原材料的纯度和稳定性。

2.优化生产工艺:优化生产工艺是防止BOPP膜破膜的重要手段。

例如,控制挤出温度,避免过高温度对膜材料的影响;合理设计挤出机口模,确保膜材料厚度均匀;适当增加挤出速度,提高膜材料的拉伸强度。

3.优化加工工艺:在BOPP膜的后续加工过程中,也需要优化各个环节的工艺。

例如,在印刷过程中,选择合适的油墨和印刷机,控制油墨的黏度,避免在膜上形成颗粒;在复合过程中,控制复合温度和压力,确保膜材料与其他复合材料的结合牢固。

4.强化外力保护措施:在BOPP膜的包装和运输过程中,需要加强外力保护措施,避免膜材料受到外力的冲击。

BOPP破膜原因及处理方法

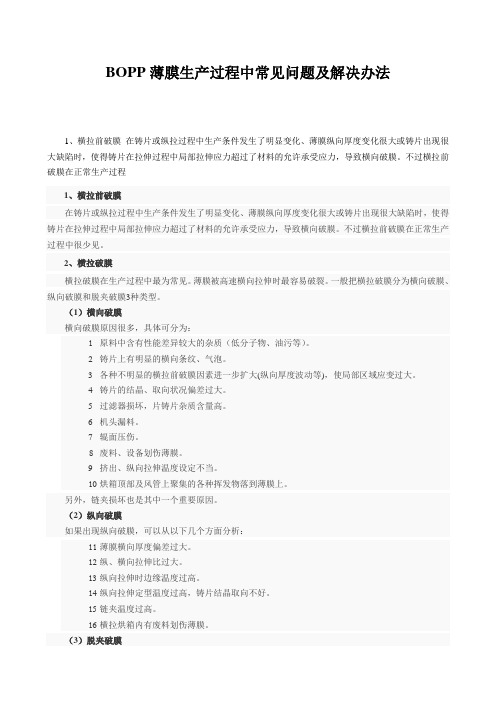

BOPP薄膜生产过程中常见问题及解决办法1、横拉前破膜在铸片或纵拉过程中生产条件发生了明显变化、薄膜纵向厚度变化很大或铸片出现很大缺陷时,使得铸片在拉伸过程中局部拉伸应力超过了材料的允许承受应力,导致横向破膜。

不过横拉前破膜在正常生产过程1、横拉前破膜在铸片或纵拉过程中生产条件发生了明显变化、薄膜纵向厚度变化很大或铸片出现很大缺陷时,使得铸片在拉伸过程中局部拉伸应力超过了材料的允许承受应力,导致横向破膜。

不过横拉前破膜在正常生产过程中很少见。

2、横拉破膜横拉破膜在生产过程中最为常见。

薄膜被高速横向拉伸时最容易破裂。

一般把横拉破膜分为横向破膜、纵向破膜和脱夹破膜3种类型。

(1)横向破膜横向破膜原因很多,具体可分为:1原料中含有性能差异较大的杂质(低分子物、油污等)。

2铸片上有明显的横向条纹、气泡。

3各种不明显的横拉前破膜因素进一步扩大(纵向厚度波动等),使局部区域应变过大。

4铸片的结晶、取向状况偏差过大。

5过滤器损坏,片铸片杂质含量高。

6机头漏料。

7辊面压伤。

8废料、设备划伤薄膜。

9挤出、纵向拉伸温度设定不当。

10烘箱顶部及风管上聚集的各种挥发物落到薄膜上。

另外,链夹损坏也是其中一个重要原因。

(2)纵向破膜如果出现纵向破膜,可以从以下几个方面分析:11薄膜横向厚度偏差过大。

12纵、横向拉伸比过大。

13纵向拉伸时边缘温度过高。

14纵向拉伸定型温度过高,铸片结晶取向不好。

15链夹温度过高。

16横拉烘箱内有废料划伤薄膜。

(3)脱夹破膜脱夹主要从膜片、夹具和工艺方面分析:17首先、如果铸片边缘不好或者厚度偏差大,就容易造成脱夹。

此时要及时调整铸片工艺,把铸片的缺陷消除。

18其次、如果在正常生产中出现脱夹,经人工复位后仍然脱夹,此时就要考虑设备原因,可能是有链夹损坏无法闭合,也可能是有废膜挂在链夹上,或者可能是入口导边器失灵。

出现此种情况,要立即停机,并认真检查。

19另外、薄膜横向拉伸时预热、拉伸温度过低,入口张力不适宜等也会造成脱夹。

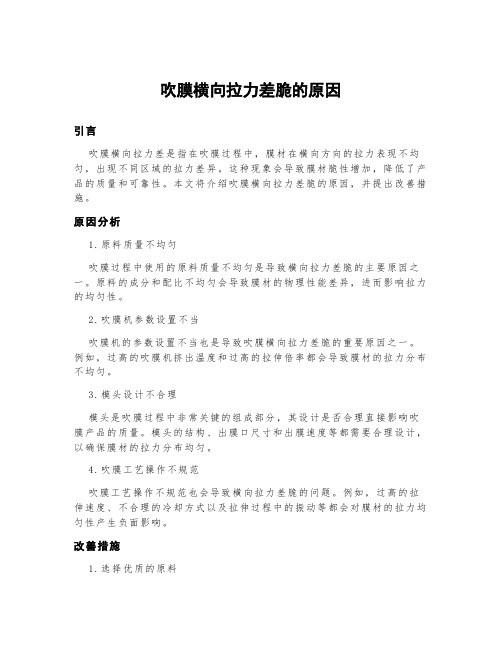

吹膜横向拉力差脆的原因

吹膜横向拉力差脆的原因引言吹膜横向拉力差是指在吹膜过程中,膜材在横向方向的拉力表现不均匀,出现不同区域的拉力差异。

这种现象会导致膜材脆性增加,降低了产品的质量和可靠性。

本文将介绍吹膜横向拉力差脆的原因,并提出改善措施。

原因分析1.原料质量不均匀吹膜过程中使用的原料质量不均匀是导致横向拉力差脆的主要原因之一。

原料的成分和配比不均匀会导致膜材的物理性能差异,进而影响拉力的均匀性。

2.吹膜机参数设置不当吹膜机的参数设置不当也是导致吹膜横向拉力差脆的重要原因之一。

例如,过高的吹膜机挤出温度和过高的拉伸倍率都会导致膜材的拉力分布不均匀。

3.模头设计不合理模头是吹膜过程中非常关键的组成部分,其设计是否合理直接影响吹膜产品的质量。

模头的结构、出膜口尺寸和出膜速度等都需要合理设计,以确保膜材的拉力分布均匀。

4.吹膜工艺操作不规范吹膜工艺操作不规范也会导致横向拉力差脆的问题。

例如,过高的拉伸速度、不合理的冷却方式以及拉伸过程中的振动等都会对膜材的拉力均匀性产生负面影响。

改善措施1.选择优质的原料在吹膜过程中,选择优质的原料是保证产品质量的基础。

确保原料的配比均匀,避免不必要的杂质和颗粒,提高膜材的物理性能并减少拉力差异。

2.合理设置吹膜机参数根据产品要求和原料特性,合理设置吹膜机的挤出温度、挤出速度和拉伸倍率等参数,以确保膜材的拉力均匀性。

在生产过程中,及时监测和调整参数,以提高吹膜的一致性。

3.优化模头设计通过优化模头的结构和出膜口的尺寸设计,减少膜材在流动过程中的剪切和变形,从而改善横向拉力差脆的问题。

采用合适的模头技术和先进的成型工艺,提高吹膜产品的质量和稳定性。

4.规范吹膜工艺操作建立规范的吹膜工艺操作流程,操作人员需经过专业培训,熟练掌握各项操作要点。

注意控制吹膜过程中的拉伸速度、冷却方式和振动等因素,确保拉力分布均匀,从而降低横向拉力差脆的发生。

总结吹膜横向拉力差脆是吹膜过程中常见的问题,其原因包括原料质量不均匀、吹膜机参数设置不当、模头设计不合理以及吹膜工艺操作不规范等。

挤出薄膜出现条纹的原因

横向条纹产生的原因:

1 原料混合不均匀,

2 熔体的温度有明显的波动

3过滤器阻塞或损坏,计量泵或螺杆速度波动过大

4冷鼓速度不稳,冷鼓内有空气

5 附片装置有问题

6 机头的角度不适宜

7 机头附近气流影响

纵向条纹产生的原因:

出现纵向条纹会到导致拉伸薄膜横向厚度不均,收卷,分切产品外观出现明显的凸起(称暴筋)或纵向皱纹

原因:

1 机唇唇口结构设计及加工不合理,安装位置不正确

2 高聚物熔体离膜膨胀过大,部分物料堆积在唇口,这些物料长期受热,粘度发生变化,使与其相连的熔体流速,流量发生变化

3 由于过滤器短路或熔体加热不充分或过热,部分杂质或未熔物,焦料等粘附在唇口

4 机唇唇口阻尼面或出口处出现机械损伤或不光滑,不平直

5 风刀导流面或出口处有机械损伤或脏物,使出风的风压或风量不均匀

解决措施:

1 选择结构合理质量好的机头,保证唇口光洁,不得有任何的机械损伤

2 加强熔体过滤

3 及时清理唇口上的杂物,做好维修工作

4 防止静电吸附装置中的电极被污染,提高风刀或真空箱的吹风或吸风的横向均匀性

5 合理控制挤出过程各段温度

6 调整好机头对冷鼓的倾斜角度和位置。

聚酯薄膜(BOPET)品质问题分析(二)

熔点时 , 晶点先 散开 成一 些小 点 , 而后熔 化 。

收稿 日期 :0 61 -1 2 0 —12 。

凝胶是交联 的网状 聚酯。它没有熔点 , 也不溶 解, 但可溶胀。它有弹性 , 通常很难把它们过滤掉。 聚酯树脂形成凝胶 的原 因主要是氧化。氧化 的结果 不仅生成凝胶 , 而且氧化加深还 导致凝胶变黄成黄

聚酯制品( 纤维、 薄膜等)的染色机理是染料从 表 面往 里 的扩散 。就制 品本 体 的 因 素来 说 , 色 的 染 深浅与其物理结构相关 , 结晶度 、 晶区尺寸、 向程 取 度等分布不匀是染色不匀的原因。 在 聚酯分子上 引进更多 的极性基 团或柔 性链

段 , 可改 进其 染色 性 。所 以若 在加 工过 程 中 , 酯 则 聚 分 子发 生 的化学 变化 导致 极性 基 团或链柔 顺性 的改

7 2 原 因分析 .

图 2 用偏光显微 镜考察晶点的升温熔融过程

( ) 热前 的 晶点 , 1加 为不 透 光 的 黑点 , 以它 为 中

心, 周围为放射状彩色纹 , 是应力和厚薄不一所致 , 随温度升高彩色条纹 的颜色会有变化 ;2 到达 薄 () 膜树脂的熔点时 , 薄膜变为熔体 , 此时晶点 因树脂熔 体的流动而可能位移或转动 ;3 温度升到 晶点 的 ()

升温测量 , 除观测到通常的聚酯树脂的熔融吸热峰外 ,

当聚酯薄膜 用于 阳光控制膜 ( 有人称 玻璃 贴 膜 )等方面时 , 多染成紫色或其 他需要 的颜 色。 经

BOPET薄膜常出现的问题

BOPET薄膜的表面性能特征及对后序加工的影响,BOPET薄膜的表面结构与性能直接影响着其后序加工如镀铝、印刷及复合的牢度,以下是BOPET成品易的主要问题。

BOPET薄膜成品易出现的问题:

一、表观皱

水波纹:主要是受厚度影响,收卷松软,拉伸不均匀;

筋或暴筋:厚度和收卷工艺都有影响;

条纹:收卷工艺,硬度小,表面受力;

挤碰皱:运输、装卸产生碰撞,绳索勒痕,包装台压痕;

二、中间皱:主要是分切机工艺设备造成。

底皱:受设备、工艺、纸管、操作等影响在近纸管处形成皱纹或死折。

三、伤痕

划伤:TDO内部膜条、设备机械附件等造成;MDO划痕:MDO滚筒造成;

戳伤:滚筒表面硬质异物,搬运碰撞;

四、气泡、麻点:静电吸附放电、吸附差或冷鼓脏造成;

五、粉尘、杂质:TDO低聚物和环境、设备表面灰尘等;

六、污染:设备润滑点、雨淋受潮;

七、凝胶:交联的网状聚酯,无熔点、不溶解但可溶胀,而且有弹性,主要是氧化造成,氧化的结果不仅生成凝胶,更可导致凝胶变成黄点甚至炭化成黑点。

八、晶点:受高温、缓慢结晶而成的高结晶、完整结晶的产物。

九、剥离不良:表面张力、局部疵点、静电不均。