热电厂两套制粉带高负荷燃烧调整试验总结

锅炉燃烧调整总结

#2 炉优化调整机组稳定运行已有3个多月,但在调试结束后我厂#2机组在3月份前在满负荷时床温在960℃左右,总风量大,风机电流大,厂用电率居高不下,一直困扰着我们。

通过三个月的分析、调整,近期床温整体回落,总结出主要原因有以下两点:一、煤颗粒度的差异。

前一段时间负荷300MW时床温高炉膛差压在1.5KPa,下部压力2.6KPa,近期炉膛差压在2.1KPa,下部压力3.6KPa,这说明锅炉外循环更好了,分离器能捕捉更多的物料返回炉膛,同时也减少了飞灰含碳量,否则小于1mm的煤粒份额太多分离器使分离效率下降,小于1mm细颗粒太多就烧成煤粉炉的样子,从而导致高床温细颗粒全给飞灰含碳量做贡献了,大于10mm煤粒太多就烧成鼓泡床了,导致水冷壁磨损加剧爆管、冷渣器不下渣和燃烧恶化等一系列问题,所以控制好入炉煤粒度(1—9mm)是保证燃烧的前提,当煤颗粒度不合适时只能通过加大风量使床温下降,在煤颗粒度不合适时加负荷一定要先把风量加起来,否则负荷在300MW时床温会上升到接近980℃,甚至会因床温高被迫在高负荷时解床温高MFT保护,如果处理不当造成结焦造成非停。

所以循环流化床锅炉控制煤粒度是决定是否把锅炉烧成真正循环流化床最为重要的因素,可以说粒度问题解决了,锅炉90%的问题都解决了,国内目前最好的煤破碎系统为三级筛分两级破碎。

二、优化燃烧调整。

3月份以来#2炉床温虽然整体下降,但仍不够理想,由于我厂AGC投入运行中加减负荷频繁,所以在负荷变化时锅炉床温变化幅度较大,在最大出力和最小出力时床温相差接近200℃,不断的调整风煤配比使其达到最优燃烧工况,保证床温维持在850℃-900℃。

负荷150MW时使总风量维持32万NM³/h左右,一次流化风量21万NM³/h,二次风量11万NM³/h左右,同时关小下二次风小风门(开度20%左右,减小密相区燃烧,提高床温)和开大上二次小风门(开度40%左右,增强稀相区燃烧,提高循环倍率),可使床温维持850℃左右,正常运行中低负荷时一次风量保证最小临界流化风量的前提下尽可能低可使床温维持高一点,以保证最佳炉内脱硫脱硝温度。

4号锅炉燃烧调整试验阶段总结

锅炉燃烧调整试验阶段总结2018年11月27日目录1.调试原因及目的 .............................................................................................. - 1 -1.1.调试原因 ............................................................................................... - 1 -1.2.调试目的 ............................................................................................... - 1 -2.折烟角结渣(焦)沉积物形成原因及塌渣(焦)过程分析 ...................... - 1 -3.调整总体原则 .................................................................................................. - 3 -4.调试过程及调试结果 ...................................................................................... - 4 -4.1.调试期间燃煤情况 ............................................................................... - 4 -4.2.基准工况 ............................................................................................... - 4 -4.3.调整工况1 ............................................................................................ - 6 -4.4.调整工况2 ............................................................................................ - 7 -4.5.调整工况3 ............................................................................................ - 8 -4.6.调试试验结论 ....................................................................................... - 9 -5.附一:锅炉配风调整试验 ............................................................................ - 10 -6.附二:四号炉排烟温度高的原因分析 ...................................................... - 12 -7.附三:一次风管道速度调平试验 ................................................................ - 15 -8.附四: 分离器挡板开度与煤粉细度调节试验 ............................................ - 17 -锅炉燃烧调整试验总结1.调试原因及目的1.1.调试原因辽宁某600MW机组#1#2锅炉折烟角存在严重的积灰、结焦问题,目前已发生多次塌渣(焦)事故,事故导致#1机组非停2次(水冷壁砸裂)、#2机组非停1次(炉底钢梁开裂)。

电厂煤燃烧调整试验研究分析

经常波动大 的原 因包括入炉煤质难燃 而且不稳定 、 给粉机下粉不

均、 炉 内空气动力场不稳定等 因素 , 但 主要是煤质因素。

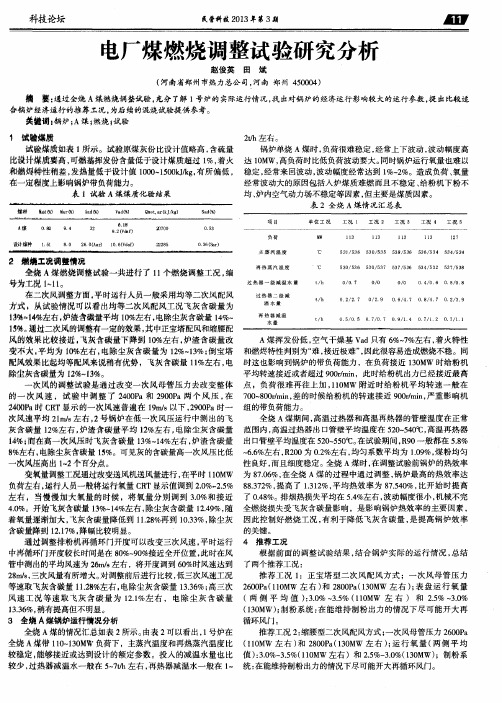

表 2 全烧 A煤情况汇总表

2 燃烧工冼调整情) 兑 全烧 A煤燃烧调整试验一共进行了 1 1 个燃烧调整工况 , 编 号为工况 1 1 1 。 在二次风调整方商。 平时运行人员一般采用均等二次风配风 方式 。从试验情况可以看出均等二次风配风工况飞灰含碳量为 l 3 % 1 4 % 左右 , 炉渣含碳量平均 1 0 % 左右 , 电除尘灰含碳量 1 4 %一 1 5 %。 通过二次风的调整有一定的效果, 其中正宝塔配风和缩腰配 A煤 挥发份低 , 空气干燥基 V a d只有 6 %一 7 %左右 , 着火特性 风的效果 比较接近 , 飞灰含碳量下降到 1 0 % 左右, 炉渣含碳量改 变不大。 平均为 1 0 %左右。 电除尘灰含碳量为 1 2 % 一 1 3 %; 倒宝塔 和燃烬特性判别为“ 难, 接近极难” , 因此很容易造成燃烧不稳。同 配风效粜 比 起均等配风来说稍有优势 ,飞灰含碳量 1 1 %左右, 电 时这也影 响到锅炉的带 负荷 能力 ,在 负荷接 近 1 3 0 MW 时 给粉 机

科技论坛

民 营 科 技2 0 1 3 年第 3 期

电厂煤燃烧调整试 验研究分析

赵俊英 田 斌 ( 河 南 省郑 州 市热 力 总 公 司 , 河南 郑 州 4 5 0 0 0 4 )

摘 要: 通过全烧 A煤燃烧调整试验, 充分了解 1 号炉的实际运行情况, 找出对锅炉的经济运行影响较大的运行参数, 提 出比较适

灰 含碳量 1 2 % 左右 , 炉渣 含碳 量平均 1 2 %左右 , 电除尘 灰含碳量 范围内 , 高温过热器出 口管壁平均温度在 5 2 0 ~ 5 4 0  ̄ C, 高温再热器 1 4 %; 商 在高一次风压 时飞灰含碳量 1 3 %一 1 4 % 左右 , 炉渣含碳量 出口管壁平均温度在 5 2 0 5 5 0  ̄ C 。 在试 验期 间, R 9 0一般都在 5 . 8 % 6 . 6 %左 右 , R 2 0 0为 0 . 2 %左右 , 均匀系数平均为 1 . 0 9 %, 煤粉均匀 8 % 左右, 电除尘灰含碳量 l 5 %。可见灰的含碳量高一次风压比低 次风压高 出 1 2个百分点。 性 良好 , 而且细度稳定。全烧 A煤时 , 在调整试验前锅炉的热效率 7 . 0 6 %, 在全烧 A煤 的过程 中通过调整 , 锅 炉最高的热效率达 变氧量调整工况通过改变送风机送风量进行 , 在平时 1 1 0 M W 为 8 负荷左右。 运行人员一般将运行氧量 C R T 显示值调到 2 . O % 2 . 5 % 8 8 . 3 7 2 %, 提高 了 1 . 3 1 2 %, 平 均热效率为 8 7 . 5 4 0 %, 比开始 时提高

电厂锅炉掺烧试验总结

燃煤掺烧试验总结一、试验目的通过试验,掌握各煤种在不同负荷、不同掺烧比例及燃烧调整情况下的结焦特性、燃尽性能,为燃料采购及锅炉燃烧调整提供依据。

二、试验前的煤质及设备现状1、煤质情况(1)入炉煤在灰熔点、水分等指标上严重偏离设计煤种,致使锅炉结焦严重,甚至发生#2炉被迫停运的事故。

(2)入厂煤矿点多、各矿点煤质相差较大,与露天煤掺烧,使入炉煤煤质变化大、无法准确区分各矿点煤质的优劣。

2、设备情况(1)#1(A层未调整)、2炉切圆调整后,水冷壁结焦情况比去年同期明显减轻,但屏过及遮焰角部分结焦情况并没有得到改善,#2炉停炉后,屏过处仍有大块结焦。

(2)由于只有前、后墙设有看火孔,受安装位置限制,只能观察到左右水冷壁、喷燃器附近有限面积、前屏部分区域结焦情况,其它部位的结焦无法直接观察,因此必须根据炉膛出口烟温、减温水流量以及捞渣机落焦情况综合判断炉膛结焦状况。

三、试验前的准备工作为保证试验安全进行,根据以往调整经验,吸取#2炉被迫停运的教训、结合现场实际,制定了以下措施:1、成立了掺烧试验小组、制定了掺烧试验措施2、与物资公司协商确定了掺烧矿点顺序表3、燃料专业制定了确保掺配比例稳定的措施4、对掺烧煤种进行了灰熔点及灰成分化验,并对其结焦特性进行了分析,作为试验开始的调整依据。

试验用煤结焦特性对照表注:RT=(T2+4T1)/5RT<1149℃易结焦1149<RT<1343℃中度结焦RT>1343℃不结焦SiO2%= SiO2/( SiO2+ Fe2O3+CaO+MgO)*100% 50%--64% 严重结焦65%--72% 中度结焦73%--80% 不结焦四、各煤种掺烧情况1、陈兴远+准东混煤时间7月7日—7月12日掺烧比例5:5陈兴远的软化温度为1210℃,按灰熔点属于中度结焦煤种,按灰成分计算属于不结焦煤种。

试验开始采取平均配风,试验期间,炉膛无结焦现象,其中#1炉炉膛出口最高温度为825℃(蒸发量424.6t/h),一、二级减温水调门开度在50%以下;#2炉炉膛出口最高温度为815℃(蒸发量431t/h),一、二级减温水调门开度在50%以下,飞灰及炉渣可燃物呈上升趋势。

锅炉燃烧调整总结

锅炉燃烧调整总结第一篇:锅炉燃烧调整总结锅炉燃烧调整总结经组织调试人员、运行人员讨论总结,对赣县项目锅炉燃烧调整做出如下要求,望各值锅炉运行人员按要求执行:1.操盘人员要多观察锅炉炉排情况,每小时不少于一次检查炉排及上料燃料情况,针对不同情况调整锅炉燃烧;2.因观察锅炉抛料在炉排上易成堆,振动炉排周期定为15分钟一次,运行可跟据炉排料层情况自行调整振动时间及振动频率;3.针对现阶段燃料含水量较大,播料风不应小于3.8kPa(静态试验为3.2kPa);4.针对现阶段燃料含水量较大,锅炉燃烧相对稳定时前墙下二次风、燃尽风的风压尽量不小于2kPa;5.在确保炉膛温度情况下,增加炉膛前后上二次风量,尽量减少灰的含碳量,炉膛温度达到700度以上时酌情增加二次风;6.准备好备用料堆(碎木片),作为出现因上料故障时保障锅炉燃烧平稳7.关注料场上料情况,每个值不少于两次到料场巡查燃料情况,尽可能确保本值燃料的一致性;8.在晴天时,尽可能的多将燃料进行晾晒;国能赣县生物发电有限公司生产部第二篇:锅炉低负荷燃烧调整措施锅炉低负荷燃烧调整措施一、把好掺配煤关1、由于煤场劣质煤多、优质煤少,同时如果来车很多的话,输煤为了减轻自己的压车压力,很多差煤都往仓里上,造成煤质很差燃烧不稳,锅炉容易灭火。

所以要求二控值长严格调度输煤专业,绝对保证B、D仓的煤是优质煤,并且上个班要对下个班前四个小时的煤质负责。

2、由于原煤仓下煤不畅,加之雨雪天气煤湿结冻,给煤机断煤频繁发生,所以要求二控值长严格调度输煤专业,尽量从干煤棚取煤,如确需掺湿煤,干湿比例不能超过三比一,并且干湿煤尽量在皮带上混合好后再进原煤仓。

二、把好给煤机下煤关由于原煤仓内壁不滑,同时老煤板结严重,所以原煤仓下煤不畅,对直吹式的锅炉更影响机组的负荷和锅炉燃烧的稳定。

尤其是给煤机长时间不下煤,一则会造成煤粉分离器出口温度高(150℃),跳磨煤机,更加剧炉膛燃烧的扰动和不稳定;再则如给煤机下煤挡板关闭不及时或关不动,会造成热风上走,烧坏烧焦给煤机皮带。

630MW火电厂W型火焰启动过程中燃烧调整

630MW火电厂W型火焰启动过程中燃烧调整发布时间:2023-02-03T07:32:21.354Z 来源:《中国电业与能源》2022年第18期作者:刘亚云[导读] 630WM火电机组启动时,直流锅炉调整分为燃烧调整和给水调整。

刘亚云大唐华银攸县能源有限公司湖南株洲412307摘要:630WM火电机组启动时,直流锅炉调整分为燃烧调整和给水调整。

主要介绍在机组启动过程中如何调整燃烧的操作过程和意义。

本机组是东方锅炉厂的超临界W型火焰直流锅炉。

燃烧器分为油枪助燃燃烧器和煤粉双旋风燃烧器。

磨煤机为双进双出低速磨煤机,燃烧器左右对称分布。

关键词:600MW:燃烧调整;直流锅炉;W型火焰;针对600 MW超临界锅炉的特点,对锅炉冷态通风及动力场、冷热态冲洗、吹管、干态/湿态转变、启动系统、给水和蒸汽温度、主保护等调试工作中应重点注意的问题进行分析,为同类型机组的设计、设备选型、调试提供参考。

一、锅炉点火操作1.点火前的机组状态。

(1)机组相关检修工作结束,机组符合启动条件。

(2)热控送上各种控制、保护信号的电源、气源,各自动装置、保护装置及热工信号装置均良好,确认DCS、TSI、FSSS、DEH、MEH、ETS、NCS系统正常。

(3)投入仪用空压机系统运行。

(4)输煤值班员将原煤仓上煤正常。

(5)机组大联锁、主辅机所有保护、联锁传动试验合格并投入,各系统阀门传动试验均以合格。

(6)投入锅炉炉前燃油系统循环运行。

(7)投入各磨机、送、引、一次风机润滑油站运行。

(8)启动空预器运行。

(9)投入火检冷却风机系统运行。

(10)锅炉冷态循环清洗结束。

2.点火操作。

(1)启动锅炉送、引风机运行,调整炉膛风量在30%左右。

(2)做锅炉油泄漏试验正常。

(3)进行炉膛吹扫,吹扫完成后,检查锅炉MFT信号自动复位。

(4)投入锅炉炉膛烟温探针,投入火焰监视电视。

(5)检查炉膛点火允许条件和油点火允许条件满足。

(6)关小炉膛的C风挡板和F风挡板,调整二次风箱压力在0.5KPa以上,逐个对称投入4支油枪运行,调整油枪油压,就地观察油枪着火情况良好,根据温升情况逐步增加油枪数量。

燃烧试验工作总结

燃烧试验工作总结

燃烧试验是一项非常重要的工作,它可以帮助我们了解材料在燃烧过程中的性

能和特点。

在进行燃烧试验时,我们需要严格按照标准操作程序进行操作,以确保测试结果的准确性和可靠性。

首先,我们需要准备好所需的试验设备和材料样品。

在进行试验前,我们需要

对设备进行检查和校准,以确保其正常工作。

同时,我们还需要对样品进行处理,以确保其符合试验要求。

在进行试验时,我们需要严格控制试验条件,包括温度、气压、氧气浓度等参数。

这些参数的变化都可能会影响试验结果,因此我们需要对其进行实时监测和调整。

在试验过程中,我们需要密切关注样品的燃烧情况,并记录下燃烧过程中的各

项数据。

这些数据将成为我们分析试验结果的重要依据。

在试验结束后,我们需要对试验数据进行分析和总结。

通过对试验数据的分析,我们可以得出样品的燃烧性能和特点,为后续的研究和应用提供参考。

总的来说,燃烧试验工作是一项复杂而重要的工作,它需要我们严格按照标准

操作程序进行操作,并对试验数据进行认真分析和总结。

只有这样,我们才能得到准确可靠的试验结果,为相关领域的研究和应用提供有力支持。

锅炉制粉及燃烧系统试验优化分析

锅炉制粉及燃烧系统试验优化分析作者:***来源:《机电信息》2020年第21期摘要:山西漳电同华发电有限公司2号机组制粉系统采用冷一次风正压直吹式系统,A、C、D、F磨煤机采用MPS235型中速磨煤机,B、E磨煤机采ZGM123G-Ⅱ型中速磨煤机。

目前锅炉存在磨煤机出力不足问题,为查明原因,提高锅炉运行安全性和经济性,对2号锅炉进行了制粉及燃烧系统调整试验,并据此提出了推荐运行方式。

关键词:制粉系统;燃烧调整;磨煤机1 制粉系统试验结果1.1 磨煤机最大出力试验结果六台磨煤机最大出力试验结果如表1所示。

从试验结果来看,A、C、D、F磨煤机的最大出力分别为63.02 t/h、59.90 t/h、56.77 t/h、55.03 t/h,与设计最大出力78 t/h相差较大;B、E磨煤机最大出力分别为64.48 t/h、65.98 t/h,与设计最大出力93 t/h相差较大。

通过对磨煤机运行参数进行分析,认为造成磨煤机出力不足的主要原因是制粉系统阻力过大。

从表1中的试验数据可以看出,磨煤机在最大出力下差压在正常范围内,而磨煤机出口压力均在4 kPa以上,磨出口至燃烧器间阻力过大是造成制粉系统阻力过大的主要原因。

因此,可通过优化制粉系统的流场,降低制粉系统阻力,提高磨煤机出力。

1.2 分离器挡板特性试验结果A磨煤机分离挡板特性试验结果如表2所示。

维持磨煤机出力50.2 t/h,分别将分离器挡板刻度调整至50、57、65,对应煤粉细度R90分别为21.80%、23.56%、26.88%。

磨煤机表盘风量分别为87.79 t/h、88.18 t/h时,粉管平均风速分别为25.82 m/s、25.92 m/s。

A磨煤机试验期间磨振动很明显,出力越大振动越大,通过降低加载力,仍不能有效缓解振动现象。

1.3 风量特性试验结果A磨煤机风量特性试验结果如表3所示。

维持磨煤机出力50.19 t/h,分别将风量调整至87.79 t/h、93.76 t/h、78.61 t/h,对应煤粉细度R90分别为21.80%、23.80%、21.64%,粉管平均风速分别为25.82 m/s、27.44 m/s、25.05 m/s。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热电厂双进双出磨煤机2套制粉高负荷试验总结

利用机组启动的机会进行两套制粉带高负荷试验,从整个试验过程我们总结了部分经验,为后续机组的启动及燃烧调整提供依据。

1、两套制粉运行期间机组负荷最高至265MW,从磨煤机的运行情况来看,两套制粉运行具备带270MW机组负荷的能力。

2、确定了锅炉掉焦部位不同对燃烧的影响,锅炉左右墙掉焦形成的水汽对燃烧的扰动要明显大于前后掉焦,为控制炉内温度场及采取间断启停捞渣机等措施提供了依据。

3、两套制粉250MW以下的工况,炉内温度场明显低于启动初期同负荷下三套制粉的运行工况,并且锅炉结焦量小、无琉璃状焦块;250MW以上炉内温度不易控制,对结焦部位缺乏判断依据,虽然结焦少,但结焦面积大,启动初期焦渣的附着能力差,当遇有较大的扰动时,容易导致结焦大面积脱落,加上两套制粉运行的燃烧抗干扰能力较差,容易造成锅炉灭火。

4、此次试验为-1、-2制粉运行,对应的燃烧器为A、B、C、F层的运行方式,这种运行方式仍存在燃烧器中上部大面积结焦,因此初步判断燃烧器中上部缺氧并不是结焦的主要影响因素。

结合以上情况我们分析结焦原因为:

1)燃用目前煤种,燃烧切圆偏大,存在煤粉刷墙的现象;

2)关闭燃烬风及关小下层二次风的配风方式,导致燃烧器中上部二次风速过高,增大了燃烧切圆,对防结焦不利;

3)燃煤成分复杂仍是锅炉结焦的主要原因。

根据以上原因,采用三套制粉运行、均等配风的方式,对燃煤进行控制,至今机组负荷带至280MW。