第3章 薄膜的制备

薄膜材料第三章薄膜沉积的物理方法.

电阻加热蒸发沉积装置

3 薄膜沉积的物理方法

3.1 真空蒸发沉积(蒸镀)

3.1.2 蒸发沉积装置

三、闪烁蒸发:

待蒸发材料以粉末形式被送入送粉机构,通过机械式或 电磁式振动机构的触发,被周期性少量输送到温度极高的蒸 发盘上,待蒸发材料瞬间蒸发形成粒子流,随后输运到基片 完成薄膜的沉积。 1、蒸发温度: 与电阻加热蒸发基本相同 (1500~1900 ℃)。 2、主要改进: 解决了薄膜成分偏离源材料组分的问题! 3、应用场合: 制备蒸发温度较低的半导体、金属陶瓷和氧化物薄膜。 4、主要问题: 蒸发温度依然有限; 待蒸发材料是粉末态,易于吸附气体且除气难度较大; 蒸发过程中释放大量气体,易导致“飞溅”,影响成膜质量。

2、主要优点:

与电子束蒸发类似,可避免加热体/坩锅材料蒸发污染薄膜; 加热温度高,可沉积难熔金属和石墨 (蒸发源即电极,须导电); 设备远比电子束蒸发简单,成本较低。

3、主要问题:

电弧放电会产生 m大小的颗粒飞溅,影响薄膜的均匀性和质量。

电弧加热蒸发装置示意图

4、主要应用:沉积高熔点难熔金属及其化合物薄膜、碳材料薄膜 (如DLC薄膜)。

薄膜材料

3 薄膜沉积的物理方法

薄膜 沉积 的 物理 方法

蒸发(Evaporatio n) 物理气相沉积技术 (PVD) Physical Vapor Deposition 溅射(Sputtering ) 离化PVD (离子镀、IBAD 、IBD 等) 分子束外延 ( MBE ,Molecular Beam Epitaxy ) 外延技术 液相外延 (LPE ,Liquid Phase Epitaxy ) Epitaxy 热壁外延 (HWE ,Hot Wall Epitaxy )

光学薄膜技术第三章

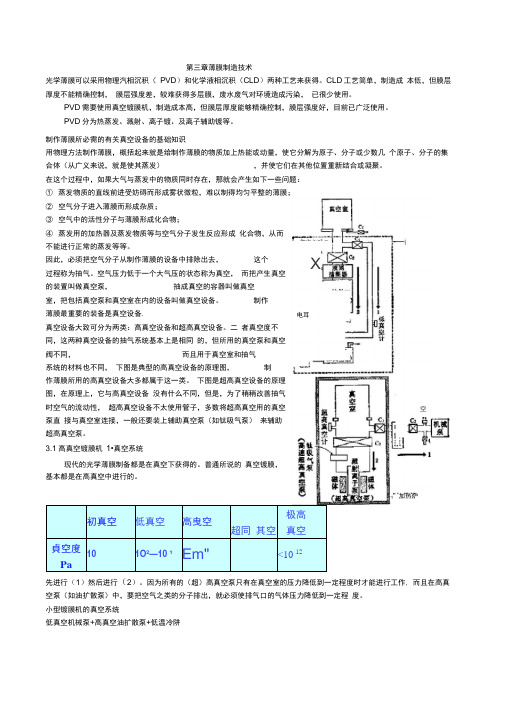

第三章薄膜制造技术光学薄膜可以采用物理汽相沉积( PVD )和化学液相沉积(CLD )两种工艺来获得。

CLD 工艺简单,制造成 本低,但膜层厚度不能精确控制, 膜层强度差,较难获得多层膜,废水废气对环境造成污染, 已很少使用。

PVD 需要使用真空镀膜机,制造成本高,但膜层厚度能够精确控制,膜层强度好,目前已广泛使用。

PVD 分为热蒸发、溅射、离子镀、及离子辅助镀等。

制作薄膜所必需的有关真空设备的基础知识用物理方法制作薄膜,概括起来就是给制作薄膜的物质加上热能或动量,使它分解为原子、分子或少数几 个原子、分子的集合体(从广义来说,就是使其蒸发),并使它们在其他位置重新结合或凝聚。

在这个过程中,如果大气与蒸发中的物质同时存在,那就会产生如下一些问题: ① 蒸发物质的直线前进受妨碍而形成雾状微粒,难以制得均匀平整的薄膜; ② 空气分子进入薄膜而形成杂质; ③ 空气中的活性分子与薄膜形成化合物;④ 蒸发用的加热器及蒸发物质等与空气分子发生反应形成 化合物,从而不能进行正常的蒸发等等。

因此,必须把空气分子从制作薄膜的设备中排除出去,这个过程称为抽气。

空气压力低于一个大气压的状态称为真空, 而把产生真空的装置叫做真空泵,抽成真空的容器叫做真空室,把包括真空泵和真空室在内的设备叫做真空设备。

制作薄膜最重要的装备是真空设备.真空设备大致可分为两类:高真空设备和超高真空设备。

二 者真空度不同,这两种真空设备的抽气系统基本上是相同 的,但所用的真空泵和真空阀不同,而且用于真空室和抽气系统的材料也不同, 下图是典型的高真空设备的原理图,制作薄膜所用的高真空设备大多都属于这一类。

下图是超高真空设备的原理图,在原理上,它与高真空设备 没有什么不同,但是,为了稍稍改善抽气时空气的流动性, 超高真空设备不太使用管子,多数将超高真空用的真空泵直 接与真空室连接,一般还要装上辅助真空泵(如钛吸气泵) 来辅助超高真空泵。

3.1高真空镀膜机 1•真空系统现代的光学薄膜制备都是在真空下获得的。

第3章 厚薄膜技术

常用薄膜导体

过渡金属

Mo、Ir、Ni、Pd、Fe、Pt、W、Ta、Cr、Ti、Zr 导电性差;仅用作复合金属膜

2、电阻薄膜材料

常用的电阻薄膜材料电阻率多发布在 100~2000μΩ·cm 电阻薄膜材料主要有三大类:金属类、合金 类、陶瓷类。

薄膜电阻材料的基本要求 与其他薄膜元件如电容、导线的制造工艺 兼容 良好的工艺性 稳定的电性能 化学稳定性好,材料和工艺成本低

厚膜导体的附着机理

附着机理 金属粒子由热扩散和粘性流动而连接,形 成网状结构 但金属与陶瓷基片的结合很弱 熔化的玻璃可以润湿陶瓷基片表面,产生 连接 玻璃渗入金属网状结构中,形成机械连接

厚膜导体表面形态

厚膜集成电路

采用丝网漏印、等离子喷涂和高温烧结等 技术在绝缘基片上制作的集成电路;

厚薄膜电路的材料-基片材料

分为两大类: 高介电常数介电体:介电常数在数百以 上,主要用于制造厚膜电容器; 低介电常数介电体:ห้องสมุดไป่ตู้电常数在10以下, 用于表面钝化、交叉绝缘层、多层布线绝 缘层及低容量电容器。

高介电常数介电体

高介电常数厚膜电容器主要为:BaTiO3、 Pb(Fe2/3W1/3)x(Fe1/2N1/2)和 TizO3 等。近年继续以BaTiO3钛酸钡为主进行开 发,只是将Ba和Ti由Pb、Ca、Fe等替 代,其介电常数可高达3000~5000。 除介电体材料特性外,烧成温度、时间、 电极材料和尺寸对电容器的特性都用较大 影响。

直流溅射—制备各类金属膜 射频溅射—各类金属与非金属膜 磁控溅射–-是一种淀积速度高、工作气压低的溅射 技术,提高了淀积速度及膜质量, 反应溅射—采用纯金属作为靶材,在气体中混入适 量的活性气体,获得不同的化合物薄膜。

第三章薄膜材料的表征方法

❖ 椭偏光谱学是一种利用线偏振光经样品反射后转变为 椭圆偏振光这一性质以获得样品的光学常数的光谱测 量方法,它区别于一般的反射透射光谱的最主要特点 在于不直接测算光强,而是从相位空间寻找材料的光 学信息,这一特点使这种测量具有极高的灵敏度。

❖ 椭偏光谱仪有多种结构,如消光式、光度式等,消光 式椭偏仪通过旋转起偏器和检偏器,对某一样品,在 一定的起偏和检偏角条件下,系统输出光强可为零。 由消光位置的起偏和检偏器的方位角,就可以求得椭 偏参数。然而,这种方法在具有较大背景噪声的红外 波段难于实现。光度式椭偏仪引入了对光强随起偏或 检偏角变化作傅立叶分析的方法,并可通过计算机对 测量过程进行控制。

❖ 表面粗糙度仪法又叫触针法,它是利用直径很小 的触针滑过被测薄膜的表面,同时记录下触针在 垂直方向的移动情况,并画出薄膜表面的轮廓。 这种方法长期以来就用作测定表面粗糙度的方法 之一,采用这种方法可以测量从基片到表面的高 度,即测定膜厚。

❖ 粗糙度仪的触针的头部是用金刚石磨成约2~ 10mm半径的圆弧后做成的。在触针上加有1~ 30mg的可以调节的压力。垂直位移可以通过机 械、电子或光学的方法被放大几千倍甚至一百万 倍,因而垂直位移的分辨率可以达到1nm左右。

❖ 3.1 薄膜厚度的测量

❖ 薄膜厚度的测量方法主要有光学测量法和机械测 量法两种。

❖ 光学测量法不仅可以测量透明薄膜, 还可以测量 不透明的薄膜; 不仅使用方便, 而且测量精度较高 , 因此得到广泛的应用。

❖ 机械测量法中应用最广的是表面台阶测试仪, 它 是通过在复合薄膜的各个层之间制备台阶, 探针 通过在台阶的滑动来测量薄膜的厚度。应用较多 的是日本的DEKTA K 系列。

❖ 通过测量膜厚可以确定各种薄膜的沉积速率,即 以所测膜厚除以溅射时间得到平均沉积速率,因 此精确测量膜厚变显得尤为重要。

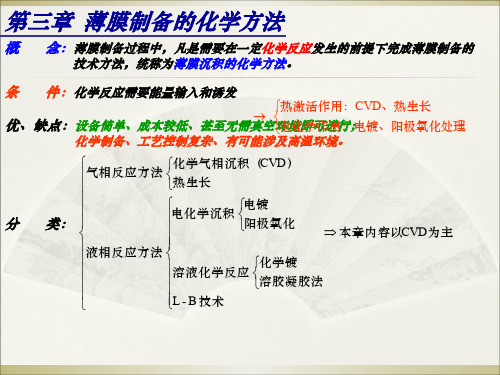

第3章 薄膜的化学制备方法

概 念:薄膜制备过程中,凡是需要在一定化学反应发生的前提下完成薄膜制备的

技术方法,统称为薄膜沉积的化学方法。

条 件:化学反应需要能量输入和诱发 优、缺点:设备简单、成本较低、甚至无需真空环电热境化激即学活可作作进用用行::;电CV镀D、、阳热极生氧长化处理

化学制备、工艺控制复杂、有可能涉及高温环境。

热壁 冷壁

CVD :整炉高温、等温环境 CVD :局部加热(仅基片和基片架)

按反应激活方式不同,可分为 光热致激活活化(普CV通DC(V紫D )外光、激光、可见光)

等离子体激活(PECVD)

电化学镀膜方法

概念:电流通过在电解液中的流动而产生化学反应,在阳极或阴极上沉积薄膜的方法。

具体地,即利用电解反应,在

气相反应方法

化学气相沉积(CVD ) 热生长

分

类:

液相反应方法

电化以CVD为主

溶液化学反应

化学镀 溶胶凝胶法

L - B 技术

化学气相沉积(CVD)

在热CVD法中,把含有要生成膜材料的挥发性化合物(称为源)汽化,尽可能均 匀地送到加热至高温的基片上,在基片上进行分解、还原、氧化、置换等化学反 应,并在基片上生成薄膜。作为挥发性化合物使用的有卤化物、有机化合物、碳 氢化合物、碳酰等。

输运 反应

一、概述:

按工作压力不同,可分为

常压 低压

CVD :无需真空、靠载气输运、污染较大 CVD :易于气化反应物、无载气、污染小

低温 CVD(200 ~ 500℃)

按沉积温度不同,可分为

3)分类:

中温 高温

CVD(500 ~ 1000℃) CVD(1000 ~ 1300℃)

按加热方式不同,可分为

第3章 厚薄膜电路

溅射蚀刻优点

(1)膜下的材料不存在任何钻蚀问题,气体离 子以基板的法线方向撞击基板。这就意味着没有 任何离子从切线方向撞击膜,因而侧面平直,与 其相反,化学蚀刻的速率在切线方向与法线方向 是相同的。因此,造成与薄膜厚度相等的钻蚀。

(2)由于不再需要用来蚀刻薄膜的烈性化学物 质,所以对人员的危害较小,而且没有污水处理 的问题。

电阻丝蒸发与电子束蒸发(2)

电子束蒸发法具有很多的优点。通过电场 加速的电子流在进入磁场后倾向与呈弧线运动, 利用这种现象,把高能电子流直接作用在蒸发 物质上。当它们轰击到蒸发剂时,电子的动能 转变成热。因为舟的电阻并不是一个影响因素, 而控制电子能量的参数是容易测量和控制的, 所以电子束蒸发是更容易控制的。此外,热将 更集中和强烈,使得在高于10-2torr温度下蒸发 成为可能,也减轻了蒸发剂与舟之间的反应。

图 电子束蒸发装置示意图

2、溅射法—可制备各类金属、合金、化合物薄 膜。

直流溅射—制备各类金属膜

磁控溅射–-是一种淀积速度高、工作气压低的溅射 技术,提高了淀积速度及膜质量,

反应溅射—采用纯金属作为靶材,在气体中混入适 量的活性气体,获得不同的化合物薄膜。

溅射淀积薄膜

如图所示,在一个大约10Pa压力的局部真空里形 成一个导电的等离子体,用于建立等离子体所用的气 体通常是与靶材不发生反应的某种惰性气体,例如氩 气。基板和靶材置于等离子体中,基板接地,而靶材 具有很高的AC或DC负电位,高电位把等离子体中的 气体离子吸引到靶材上,具有足够动能的这些离子与 靶材碰撞,撞击出具有足够残余动能的微粒,使其运 动到达基板并黏附其上。

第3章

厚/薄膜技术

概述

厚膜技术使用丝网印、干燥与烧结三种工艺方法。 薄膜技术是一种减法技术,使用镀膜、光刻与刻蚀方法。 均用于制作电阻、电容、基板上的布线导体等。

第三章 膜材料和膜制备-2

1 膜的性能表征-膜的物理化学稳定性

耐热性

与膜材料的选择是对应的

耐酸碱性

抗氧化性

抗微生物分解性

表面性质(荷电性或表面吸附性)

亲水/疏水性

机械强度

毒性

28

1 膜的性能表征-膜的经济性

价格由膜材料和制造工艺两个方面决定。

适度的分离率、较高的通量、较好的物理 化学稳定性、无缺陷和便宜的价格。

34

2 膜的改性--膜表面改性

膜材料表面化学改性:

高能辐照接枝法:高能辐射线引发单体聚合,称为辐照聚合。Γ-射线、 X-射线、β-射线、α-射线及中子射线。利用辐射能量,将膜材料表面产 生自由基,引发单体接枝聚合,把某些性能的基团或聚合物支链接到膜 材料的高分子链上。例如:对聚偏氟乙烯(PVDF)辐照,然后接枝乙烯 基单体,在进行磺化,使PVDF膜成为具有磺酸基团的超滤膜,结果其截 留率提高、亲水性增强、膜污染减轻。

➢ 结晶的变化和结晶形态的变化,是能否形成 微孔及微孔大小的决定因素。 ➢牵伸倍数和牵伸温度,对于形成微孔尺寸和 孔隙率是很重要的。

7

微孔膜的制备⑵ 烧结法

将粉状聚合物或金属粉均匀加热,控制温度和压 力,使粉粒间存在一定空隙,只使粉粒的表面熔融但 并不全熔,从而相互粘结形成多孔的薄层或管状结构。 膜孔径的大小,由原料粉的粒度及浇结温度来控制。 此法多用于聚乙烯、聚四氟乙烯、金属粉末等膜材料。

微(多)孔膜:拉伸法,烧结法、核径迹 法、溶出法 相转化法:热凝胶法(TIP法)、沉淀凝胶法 (L-S法)

复合膜的制备

离子交换膜

6

微孔膜的制备⑴ 拉伸法

形成半晶态聚合物是关键。当聚舍物处于半结晶状态,内部存在晶区和非晶区 时,两个区的力学性质是不同的,当聚合物受到拉伸力量,非晶区受到过度拉伸 致使局部断裂形成微孔,晶区则作为微孔区的骨架得以保存形成拉伸半晶体膜

第3章厚膜与薄膜技术资料

2019/6/25

天津工业大学

主讲人:张建新 主楼 A415

1

课程概况

第1章 集成电路芯片封装概述

第2章 封装工艺流程

第3章 厚膜与薄膜技术

第4章 焊接材料

第5章 印制电路板

第6章 元器件与电路板的接合

第7章 封胶材料与技术

第8章 陶瓷封装

第9章 塑料封装

在基板上制成导线互连结构以组合各种电路元器件, 而成为所谓的混合集成电路封装。

基板材料: 氧化铝、玻璃陶瓷、氮化铝、氧化铍、碳化硅、石英 等均可以作为这两种技术的陶瓷类基板材料 薄膜技术也可以使用硅与砷化镓晶圆片作基板材料

2019/6/25

3

3.1 厚膜技术

厚膜混合电路的工艺简述: 用丝网印刷方法把导体浆料、电阻浆料和绝缘材料(介 质或介电材料)浆料等转移到基板上来制造的。印刷的 膜经过烘干以去除挥发性的成分,然后暴露在较高的 温度下烧结以活化粘接机构,完成膜与基板的粘接。

(1)烧结玻璃材料:使用玻璃或釉料(非晶玻璃)的膜

粘接机理:化学键合和物理键合。总的粘接结果是这两 种因素的叠加,物理键合比化学键合在承受热循环或热 储存时更易退化,通常在应力作用下首先发生断裂。

基体作用:使有效物质悬浮,并保持彼此接触,有利于 烧结并为膜的一端到另一端提供了一连串的三维连续通 路。主要的厚膜玻璃是基于B2O3-SiO2网络形成体。

特点:与玻璃料相比,这一类浆料改善了粘接性。 但烧结温度较高,一般在950~1000℃下烧结, 加速了厚膜烧结炉的损耗,炉体维护频率高。

(3)混合粘接系统:利用反应的氧化物和玻璃材料。

粘接机理:氧化物一般为ZnO或CaO,在低温下发 生反应,但是不如铜那样强烈。再加入比在玻璃料 中浓度要低些的玻璃以增加附着力。

第三章溅射薄膜制备技术

结果:任何与等离子体接触的表面自动处于一 个负电位,并在其表面处伴随有正电荷的积累。 形成等离子体鞘层。

鞘层电压:

V p

kTe e

ln(

m

1

)2

2.3me

典型值:-10V,并变化不大。

在薄膜制备中的意义:离子受到加速,轰击基片,

电子受到减速,需大的能量方能到达基片。

鞘层厚度b:与电子密度及温度有关,典型值100微米。

第一节、基本概念

1、溅射镀膜的定义:

高能离子在电场作

用下高速轰击阴极 (靶),经过能量

溅

交换与转移,靶材

粒子飞离出来,

淀积在基板上形成 薄膜。

射

离子轰击固体表曲所引起的各种效应

等离子体

占靶产物的85-90% 镀膜

SIMS分析

刻蚀,清洗

2、什么是等离子体

当温度增高到使原子(分子)间的热运动动能与 电离能相当的时候,变成(部分)电离气体,系 统的基本组元变成了离子和电子(可以包含大量 的原子和分子)。电磁力开始作用,这就是等离 子体状态。

原子作用势为Thomas-Fermi势 平均表面势垒;垂直入射

碰撞阻止能

1969年,Sigmund给出,当离子能量>1keV:

S 0.042 (m2 / m1)Sn (E)

U0

表面势垒, 一般取升华能

(m2

/

m1 )

0.15

0.13

m2 m1

若考虑原子的相互作用:

S

3.56 (m2

/

m1)

Z1Z 2

工作气压: ;

2. 真空度低,1-10Pa,方能维持放电。 3. 残留气体对膜层的污染较严重。 4. 淀积速率低,小于10nm/min; 5. 基板的温升高,辐照损伤大; 6. 靶材必须是良导体(直流)。

03第三章 薄膜的表征与分析

这种方法能够迅速、直观地测定薄膜的厚度和表面形

貌,并且有相当的精度,但对于小于探针直径的表面缺陷 则无法测量。 另外,探针的针尖会对膜表面产生很大的压强,导致 膜面损伤。

薄膜厚度的测量

将基片的一部分用掩膜

遮盖后镀膜,去掉掩膜后形成 台阶,即所谓的常用掩膜镀膜

法。由于掩膜与基片之间存在

着间隙,因此这种方法形成的 台阶不是十分清晰,相对误差

薄膜厚度的测量

5、 称重法

如果薄膜的面积A、密度ρ和质量m可以被精确

测定的话,由公式

m d A

就可以计算出薄膜的厚度d。 缺点:它的精度依赖于薄膜的密度ρ以及面积A的测量 精度。

薄膜的表征与分析

二、薄膜结构的表征方法

薄膜的性能取决于薄膜的结构和成分。其中薄膜结 构的研究可以依所研究的尺度范围被划分为以下三个层

薄膜厚度的测量

2、不透明薄膜厚度的测量 如果被研究的薄膜是不透明的,而且在沉积薄膜时 或在沉积之后能够制备出待测薄膜的一个台阶,那么即可 用等厚干涉条纹的方法方便地测出台阶的高度。

S / 2

d 0 2

2S N 2

薄膜厚度的测量

2、不透明薄膜厚度的测量

台阶上下沉积一层高反射率的金属层

薄膜结构的表征方法

1、扫描电子显微镜

(1)、二次电子像

二次电子是入射电子从样品表层激发出来的能量最低的一部分电 子。二次电子低能量的特点表明,这部分电子来自样品表面最外层的 几层原子。用被光电倍增管接收下来的二次电子信号来调制荧光屏的 扫描亮度。由于样品表面的起伏变化将造成二次电子发射的数量及角 度分布的变化,因此,通过保持屏幕扫描与样品表面电子束扫描的同 步,即可使屏幕图像重现样品的表面形貌,而屏幕上图像的大小与实 际样品上的扫描面积大小之比即是扫描电子显微镜的放大倍数。 特点:有较高的分辨率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

af > as

(2) 要求坩锅材料具有化学稳定性;

(3) 能承载一定量的待蒸镀材料。

点蒸发源

点源可以是向任何方向蒸发。

立体角dω内,物

基片表面

md S

θ

M 0 cos 4 r 2

质蒸发的质量为:

dm0 M 0 d 4

r

dω

基片上单位面积 附着物质量为:

点蒸发源

微面蒸发源

立体角dω内,物

质蒸发的质量为:

3.2 薄膜的形成机理

薄膜的生长过程分为以下三种类型: (1) 核生长型

(2) 层生长型

(3) 层核生长型

(1) 核生长型

特点:到达衬底上的沉积原子首先凝聚成核,后 续飞来的沉积原子不断聚集在核附近,使核在三 维方向上不断长大而最终形成薄膜。

这种类型的生长一般在衬底晶格和沉积膜晶

格不相匹配(非共格)时出现,大部分的薄膜的

(1)物态 气态

液态 固态(thin solid film)

(2)结晶态:

非 晶 态 : 晶 态

(3)化学角度

有机薄膜 无机薄膜

(4)组成

金பைடு நூலகம்薄膜 非金属薄膜

(5)物性

硬质薄膜 声学薄膜 热学薄膜 金属导电薄膜 半导体薄膜 超导薄膜 介电薄膜 磁阻薄膜 光学薄膜

3.5 化学气相沉积(Chemical Vapor Deposition)

定义:当形成的薄膜除了从原材料获得组成元素 外,还在基片表面与其他组分发生化学 反应,获得与原成分不同的薄膜材料,这

种存在化学反应的气相沉积称为CVD。

3.5.1

CVD反应原理

SiH4 Si + 2H2

1). 热分解反应

PH3

4

三温度法制备GaAs单晶膜原理

改进三温度法

(分子束外延法,四温度法)

加热器

基片

原理: 使蒸发源发出的所有组 成元素分子呈束状,而

不构成整个腔体气氛。

液氮

液氮

分子束外延原理

GaAsxP1-x

分子束外延

分子束外延是以蒸镀为基础发展起来的技术。

外 延

指在单晶基体上成长出位向相同的同类单晶体

(同质外延),或者成长出具有共格或半共格联系

小岛成核

核长大

结合

连续膜

孔洞

沟道

(2) 层生长型

特点:沉积原子在衬底的表面以单原子层的形式均 匀地覆盖一层,然后再在三维方向上生长第二层、 第三层„„。 一般在衬底原子与沉积原子之间的键能接近于沉积 原子相互之间键能的情况下(共格)发生这种生长 方式的生长。 以这种方式形成的薄膜,一般是单晶膜。例如在 Au 衬底上生长Pb单晶膜、在PbS衬底上生长PbSe单晶膜

沉积温度越高,沉积速度越快,沉积物愈致密,结 构完善; 沉积温度根据沉积物的结晶温度,并兼顾基体的耐 热性决定。

例如:

<1100C ,反应不完全 >1150℃ AlCl3 CO2 H 2 -Al2O3 1500~1550℃ -Al2O (多晶) -Al2O (单晶膜) 3 3

Atomic rain Clusters Particles Discharge Impurity, Contamination Vacuum

3.4.1

蒸发的分子动力学基础

气相分子的流量

蒸发速率

m mJ 7.75 p T

1

2

2 kg m s

到达基片的分子数与 蒸发分子数的比率:

材料合成与制备方法

第三章 薄膜的制备

3.1 薄膜材料基础

(1). 薄膜材料的概念 采用一定方法,使处于某种状态的一种或几种物

质(原材料)的基团以物理或化学方式附着于衬底

材料表面,在衬底材料表面形成一层新的物质,这

层新物质就是薄膜。

简而言之,薄膜是由离子、原子或分子的沉积过 程形成的二维材料。

(2). 薄膜分类

5). 物理激励反应过程

① 利用气体辉光放电

将反应气体等离子化,从而使反应气体活化,降低反 应温度。

② 利用光激励反应

光的辐射可以选择反应气体吸收波段,或者利用其他 感光性物质激励反应气体。

③ 激光激励

3.5.2

影响CVD薄膜的主要参数

1). 反应体系成分

CVD原料通常要求室温下为气体,或选用

具有较高蒸气压的液体或固体等材料。

(3) 层核生长型

特点:生长机制介于核生长型和层生长型的中间 状态。 在半导体表面形成金属膜时常呈现这种方式

的生长。例如在 Ge表面上沉积 Cd,在Si表面上沉

积Bi、Ag等都属于这种类型。

3.3基片的类型:

薄膜涂层本身不能单独作为一种材料 来使用,必须和基片结合起来才能发挥其 作用。

玻璃基片

蒸发源材料与薄膜材料的反应性

蒸发源材料与薄膜材料间的润湿性

电阻加热蒸发源的形状 螺旋丝状:可以从各个方向发射蒸气

箔舟状:可蒸发不浸润蒸发源的材料,效率较高,但只能 向上蒸发。

电子束加热法

钽板 钨丝

棒状薄膜材料 钽板 薄 膜 材 料

钨丝

基座(铜制) 冷却水

棒状料

块或粉末状料

与电阻加热蒸发法相比的优点:防止蒸发源 材料以杂质的形式混入薄膜中

基片表面

δ r

θ

基片表面

δ

r

θ d ω

h

φ

d ω

h

微面蒸发源

点源: 点蒸发源

蒸发源的加热方式

电阻加热法 电子束加热法 高频感应加热,电弧加热,激光加热法

电阻加热法 • 电阻作为蒸发源,通过电流受热后蒸发成膜。

• 使用的材料有:W、Mo、Nb、Ta及石墨等。 要考虑的因素:

蒸发源材料的熔点和蒸气压

陶瓷基片

单晶基片 金属基片

基片的清洗 基片的清洗方法应根据薄膜生长方法和薄膜使用 目的来确定

使用洗涤剂清洗

化学药品和溶剂清洗

超声波清洗

离子轰击清洗 烘烤清洗:

3.4 物理气相沉积

1). 定义 利用蒸发、溅射沉积或复合的技术,不涉及到化

学反应,成膜过程基本是一个物理过程而完成薄膜

生长过程的技术,以PVD为代表。 2). 成膜方法与工艺

双蒸发源蒸镀法

(三温度法)

导入O2/空气 空气导 入口

断 流 阀

SiO-O2-空气反应 蒸镀制SiO2膜原理

可 调 泄 漏 阀 导入O2/空气

三温度法

工作原理:双蒸发源蒸镀+反应蒸镀

基片(GaAs,Ge等;425~450℃ ) 加热炉

高真 空泵

加热器

As蒸发源 (~295℃)

加热器

Ga蒸发源(~910℃)

的异类单晶体(异质外延)。

外延方法很多,有气相外延法、液相外延法、真空 蒸发外延法、溅射外延法等。

film

substrate

同质外延

压应力

张应力(拉应力) 异质外延

压应变(ae > as)

同质外延(ae= as)

张应变(ae < as )

应变能释放出现刃位错

The strained film said: “We are all tired enough, please give us a break!”

x N N0 exp L 气体分子平均自由程:

一个分子在连续两次碰撞之间所经过的直线路程 (即自由程)长度不尽相同,将各段自由程取平均

值,即为平均自由程。

L

2 r r

4kT

' 2

p

3.4.2

蒸发源

l

L

D

(a)克努曾盒型(b)自由挥发型 (c)坩埚型

• 应具备的条件 (1) 能加热到平衡蒸气压时的蒸发温度;

真空蒸发镀膜

溅射镀膜 离子成膜

3). 物理气相沉积--真空蒸镀

真空室 (钟罩)

真空蒸镀是将 待成膜的物质置于 真空中进行蒸发或

基片 挡板

膜厚计

薄膜材料

蒸发源

中间室

升华,使之在工件 或基片表面析出的

电流引入线 高真空泵

过程。

真空蒸发镀膜

形成薄膜经历三个过程:

1) 蒸发或升华。通过一定加热方式使被蒸发材

薄膜的一个重要参数 厚度,决定薄膜性能、质量 通常,膜厚 < 数十μm,

一般在1μm 以下。

3. 薄膜应用

光学薄膜、集成电路、太阳能电池、液晶显示膜、

光盘、磁盘、刀具硬化膜、建筑镀膜制品、塑料金

属化制品

4.代表性的制备方法按物理、化学角度 来分,有: 1) 物理成膜 2) 化学成膜 PVD CVD

Cloud

“Atomic-World”

target

substrate

Cloud Earth surface -- ground Target/evaporated source Substrate surface

Natural rain Snow Hail Thunder storm Dust, Pollution Environmental protection

电子束聚焦(静电聚焦、磁场聚焦)

3.4.3

合金、化合物的蒸镀方法

薄膜材料 加料斗 基片

1). 合金的蒸镀

闪蒸蒸镀法 双蒸发源蒸镀法