叉车数量与效率计算方法

叉车数量与效率计算方法

叉车数量与效率计算方法叉车是现代物流行业中常用的搬运工具,它可以提高搬运效率,减少劳动力成本。

但是,在确定叉车数量时,如何进行合理的计算是非常重要的。

本文将从叉车数量和效率两个方面进行探讨,介绍叉车数量的计算方法,以及如何提高叉车的效率。

一、叉车数量的计算方法1.分析搬运工作量:首先,需要明确搬运工作的性质和规模。

可以通过分析货物的种类、数量、重量、体积以及工作频度等因素来确定搬运工作量。

根据工作量的大小,可初步估算叉车的数量。

2.考虑空闲率:考虑到叉车的运行过程中可能会存在一些空闲时间,可在计算叉车数量时引入一个合理的空闲率。

例如,如果叉车的工作时间为8小时,可假设其空闲率为20%,即可有效利用叉车的工作时间。

3.考虑叉车的工作周期:根据叉车的工作周期确定叉车的数量也是一种常见的方法。

工作周期是指从一个点到另一个点并返回的时间,包括搬运和运输时间。

根据工作周期的长短,可以确定叉车数量的多少。

如果工作周期较长,叉车数量就应该增加,以满足正常工作的需要。

4.考虑维修和保养时间:叉车是机械设备,需要进行定期的维修和保养。

在计算叉车数量时,要考虑到维修和保养所需的时间,并合理分配给每台叉车。

这样可以确保每台叉车的运行状态良好,提高工作效率。

5.考虑人员因素:除了叉车数量外,还应考虑到操作人员的数量。

一名操作员通常只能操作一台叉车,因此,根据叉车数量,需要相应地增加操作人员的数量。

总结起来,叉车数量的计算方法可以综合考虑搬运工作量、空闲率、工作周期、维修和保养时间以及操作人员的数量等因素。

根据实际情况合理计算叉车数量可以提高物流搬运效率。

二、提高叉车效率的方法除了合理计算叉车数量外,还可以通过以下方法提高叉车的效率:1.培训操作员:操作员的技能水平直接关系到叉车的使用效率。

因此,应该对操作员进行培训,提高其技能水平。

培训内容包括叉车的操作规程、安全知识和维护保养等方面。

2.合理规划仓库布局:仓库布局的合理规划可以最大限度地提高叉车的工作效率。

大吨位平衡重叉车设计计算书

2) 后桥最大理论动载荷(根据叉车实际工作工况,后桥最大理论动载荷条件如下) 条件:①空载 ②上坡 ③前行 ④加速 ⑤h0 根据 13 吨放样取 800mm,a 取 0.25g

FR 20 FR 20

G0 a [( St 0 × Cosα ) ( f × rg × Cosα ) ( h0) (h0 × Sinα )] St g

3

由:

G2 Sta Sta Ga (G 0 Gp ) 5.686吨 St St

得:

Sta St × G 2 1905 × 5.686 311.3mm Ga 3 4 .8

1.2

前桥静载荷:

G1 (1 Sta Sta 311.3 )Ga (1 ) × (G 0 Gp ) (1 ) × 34.8 29.114吨 St St 1905

5

由路面的反力应与垂直重力相平衡得:

FR1 FR 2 Ga × Cosα

Ga-叉车满载总重 FR1、FR2-分别为前轴及后轴的地面反力

α-路的坡度角

从前轮触地点中心的力矩平衡得:

FR 2 × St ( FR1 FR 2 )k Fg × h0 Ga × h0 × Sinα Ga × Sta × Cosα 0

大吨位平衡重式叉车设计计算书

一、 13 吨理论自重计算 条件:①设计起重量 13 吨 ②载荷中心距 600③前轮半径与轴距

G0 (

G0-叉车理论自重

Se 1. 4R 0. 22) Gp 0. 45Sl

Se-载荷中心距 R-前轮半径 Sl-轴距

Gp-额定起重量

叉车方案计算范文

叉车方案计算范文一、引言叉车是一种用于货物搬运的重要工具,广泛应用于仓储物流、生产制造等行业。

在设计叉车方案时,需要考虑多个因素,如工作场地的环境、货物的重量和尺寸、工作效率等。

本文将通过对一家物流公司的叉车需求进行分析和计算,并提出最合适的叉车方案。

二、需求分析该物流公司主要从事电子产品的仓储和分销,并且货物的尺寸和重量较小,一般在1-10千克之间。

工作场地总面积为5000平方米,货物存放在不同的货架上,高度一般在2-5米之间。

由于每天有大量的货物进出仓库,因此需要高效的货物搬运方案。

三、叉车选择根据需求分析,我建议选择电动堆高车作为叉车方案。

电动堆高车具有以下几个优点:1.适应性强:电动堆高车适用于货物在较小空间的高度搬运,可以轻松穿梭于货架之间。

2.稳定性高:电动堆高车配备有稳定的支撑腿和平衡系统,能够保证在搬运货物时的稳定性。

3.操作简便:电动堆高车采用电力驱动,操作简便,无需人工用力。

4.环保节能:电动堆高车不产生噪音和尾气,对环境友好。

四、工作效率计算根据该物流公司的需求,我们需要计算出最佳的叉车数量,以及每天的工作时间和工作效率。

1.叉车数量计算根据工作场地的面积,我们可以根据每1000平方米的面积需要配备1台叉车的标准,来计算出所需的叉车数量。

因此,该物流公司需要配备5辆电动堆高车。

2.每天的工作时间计算根据业务需求,该物流公司每天需要进行10个小时的工作时间,其中每个工人的工作时间为8个小时。

因此,每辆电动堆高车每天的工作时间为8个小时。

3.工作效率计算为了计算工作效率,我们需要考虑到每辆电动堆高车每小时可以搬运的货物数量。

根据实际情况,每辆电动堆高车每小时可以搬运100个货物。

因此,每辆电动堆高车每天可以搬运800个货物。

根据以上计算,我们可以得出每天需要搬运的货物数量为:每天需要搬运的货物数量=每辆电动堆高车每天可以搬运的货物数量×叉车数量=800个货物×5辆电动堆高车=4000个货物五、方案总结与建议根据以上计算结果,我建议该物流公司采购5辆电动堆高车作为叉车方案。

叉车工作业效率评估

叉车工作业效率评估叉车工作效率评估叉车作为一种重要的物流装卸设备,广泛应用于仓储、物流、生产等行业。

叉车的工作效率直接关系到生产和运输的效益,因此进行叉车工作效率评估,可以帮助企业了解其物流操作的优劣及改进方向,提升运输效率和降低成本。

本文将分析叉车工作效率的评估指标以及评估的具体方法。

一、叉车工作效率评估指标1. 装卸效率:装卸效率是指叉车完成装卸任务的速度和准确度。

通过记录叉车完成装卸的时间以及装卸过程中的错误次数,可以评估叉车的装卸效率。

装卸效率的提高可以减少装卸时间和运输延误,提高整体工作效率。

2. 运输能力:运输能力是指叉车在规定时间内完成的货物运输量。

通过记录叉车在单位时间内搬运的货物数量,可以评估叉车的运输能力。

运输能力的提高可以缩短物流周期,提高运输效率。

3. 空载率和负载率:空载率是指叉车的工作时间中没有搬运货物的比例,负载率是指叉车工作时间中搬运货物的比例。

通过计算叉车的空载率和负载率,可以评估叉车的利用率。

合理的空载率和负载率可以最大限度地提高叉车的工作效率。

4. 故障率:故障率是指叉车在单位时间内出现故障的次数。

通过统计叉车的故障次数,可以评估叉车的可靠性和稳定性。

降低故障率可以减少停机时间,提高工作效率。

5. 能源消耗:能源消耗是指叉车在工作过程中消耗的能源量。

通过记录叉车的能源消耗情况,可以评估叉车的能源利用效率。

降低能源消耗可以减少运营成本,提高叉车的经济性。

二、叉车工作效率评估方法1. 实地观察法:通过实地观察叉车的运输过程,记录叉车的工作时间、装卸时间、装卸错误次数等数据。

结合实际情况,分析叉车的工作效率,并提出改进措施。

这种方法可以直观地评估叉车的工作效率,发现存在的问题并及时解决。

2. 数据统计法:通过对叉车的工作数据进行统计和分析,评估叉车的装卸效率、运输能力、空载率、负载率、故障率和能源消耗等指标。

利用企业管理系统或专门的叉车管理软件,可以快速获取叉车的工作数据,并进行分析和比较,得出评估结果。

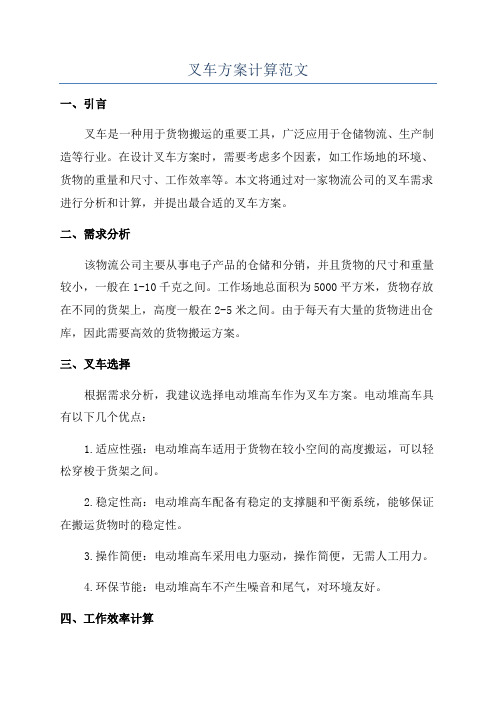

四支点叉车计算公式

叉车轴距 转向轮主销中心距 内转向轮转角 外转向轮转角 验证 结论 L = M = β = α = cotα -cotβ = M/L = 不合格 必须保证cotα -cotβ =M/L L =

理论轴距

倾斜缸受力计算(叉车设计(张质文液压传动装置35-36页))

货物重量: 货叉架和货叉重量: 内门架重量: 货物重心到支点竖直线距离: 货叉架和货叉重心到支点竖直线距离: 货物重心到支点的高度: 货叉架和货叉重心到支点的高度: 内门架重心到支点的高度: 前倾角: 倾斜缸力臂(前倾后): 单个油缸所需拉力(前倾后): 油缸杆径: 油缸缸径: 工作压力: 油缸拉力: 油缸推力: Q Gk Gp l lk h h1 h2 α l0' T' = = = = = = = = = = =

公式 90 0 100 6361.725015 0.636172502 7.85 4.993954137 mm mm mm mm2 L 103kg/m3 kg 6361 1236 8400 5334 6334

3810 4800

10

30 238 4 4 40 138 118 330 60 65

Байду номын сангаас

3501.816

3443.6 77.47132

L 3143

传动装置35-36页))

918 918 直径 长度 体积 3 3.5 12T门架 链条计算 4 4.5 5 5.5 6 2650 2900 3150 3400 3700 3950 4250 120 1006

15000 kg 1360 kg 768 kg 1352 mm 777 mm 4060 mm 3970 mm 1515 mm 6° 740.5 mm 19168.4635 kg 40 mm 100 mm 16 MP 10555.75114 kg 12566.3704 kg

叉车方案计算

油泵45JRR60BPC16NNNNN3C2N2A8N10排量mm/r60最高额定压力MPa31最高持续转速r/min2600发动机最小转速r/min800发动机最大转速r/min2600油泵机械效率0.95油泵容积效率0.93发动机最小转速时流量l/min44.64发动机最大转速时流量l/min145.08前转向油缸缸径mm80前转向油缸大径面积mm25026.544前转向油缸杆径mm40前转向油缸杆面积mm21256.636前转向油缸行程mm670前转向油缸数量2后转向油缸缸径mm110后转向油缸大径面积mm29503.31后转向油缸杆径mm45后转向油缸杆面积mm21590.43后转向油缸行程mm470后转向油缸数量1单前轮满载正压力N73500后轮满载正压力N122500前轮胎宽mm356后轮胎宽mm406中心销偏心量mm0路面轮胎摩擦系数0.7前轮转向力矩Nm6541.5后轮转向力矩Nm12433.75前轮油缸最小力臂mm171后轮油缸最小力臂mm95前轮油缸所需拉力N38254.39后轮油缸所需拉力N130881.6前轮油缸所需油压MPa10.1473后轮油缸所需油压MPa16.54032前后直行时后轮转向,前轮锁定前轮状态 锁定deg0后轮状态直行时角度deg0直行时油缸伸出总长度mm1035.83向左转极限位置时角度deg-45向左转极限位置时油缸总长度mm892油缸所需行程mm143.83直行至左转极限位置所需时间s3直行至左转极限位置所需流量l/min22.76219向右转极限位置时角度deg45向右转极限位置时油缸总长度mm1225.84油缸所需行程mm190.01直行至左转极限位置所需时间s3直行至左转极限位置所需流量l/min36.11448左右横行时前轮转向,后轮锁定后轮状态 锁定deg90单个前轮状态(右前轮)直行时角度deg90直行时油缸伸出总长度mm1557.46向前转极限位置时角度deg120向前转极限位置时油缸总长度mm1681.8油缸所需行程mm124.34直行至前转极限位置所需时间s3直行至前转极限位置所需流量l/min12.50001向后转极限位置时角度deg73.31向后转极限位置时油缸总长度mm1462.85油缸所需行程mm94.61直行至后转极限位置所需时间s3直行至后转极限位置所需流量l/min7.13342。

叉车计算公式汇总

叉车计算公式汇总Forklifts are an essential tool in many industries, used for lifting and transporting heavy loads. In order to operate a forklift safely and efficiently, it is important to understand the different formulas involved in calculating various aspects of its performance. These formulas can help operators determine load capacity, tipping points, and other critical factors that affect the safe operation of the forklift.叉车在许多行业中是必不可少的工具,用于提升和运输重物。

为了安全高效地操作叉车,了解计算叉车性能各方面的不同公式是很重要的。

这些公式可以帮助操作员确定叉车的载荷能力、翻转点和其他影响叉车安全操作的关键因素。

One of the most important formulas for forklift operators to understand is the load capacity formula, which is used to determine the maximum weight that a forklift can safely lift. This formula takes into account the weight of the load, the load center, and the capacity of the forklift. By using this formula, operators can avoid overloading the forklift, which can lead to accidents and injuries.叉车操作员需要了解的最重要的公式之一是载荷容量公式,该公式用于确定叉车可以安全提升的最大重量。

叉车工计件核算方法

叉车工计件核算方法叉车工是工厂或仓库中负责搬运和装卸货物的工人,他们的工作效率直接影响到物流和生产的顺畅进行。

为了激励叉车工的工作积极性和提高他们的工作效率,许多公司采用计件核算方法。

下面将介绍一种常见的叉车工计件核算方法。

1.确定工作任务:首先需要确定叉车工的工作任务,例如每天需要搬运多少货物或装卸货物的数量。

这一步需要根据实际情况和工作需求来制定合理的目标。

2.设定计件标准:根据实际情况和公司的要求,设定叉车工的计件标准。

计件标准可以根据工作量、工作时间、货物种类等因素进行调整。

3.记录工作时间:对叉车工的工作时间进行详细记录,包括上班时间、休息时间和加班时间等。

这样可以准确计算出他们的工作效率和工作时长。

4.计算工作量:根据设定的计件标准,计算出叉车工实际完成的工作量。

可以根据货物的数量、重量或体积来进行计算。

5.核算工资:根据叉车工的实际工作量,按照事先设定的计件标准来核算他们的工资。

一般来说,工资与工作量成正比,工作量越大,工资越高。

6.激励机制:为了激励叉车工的工作积极性,可以设立一些激励机制,例如设置奖励机制,根据工作成绩给予奖金或加班费;开展竞赛活动,根据工作成绩评选出优秀叉车工等。

7.监督和考核:为了确保叉车工的工作质量和效率,需要进行监督和考核。

可以通过现场巡查、工作记录和考核结果等方式对叉车工进行监督和评估,及时发现问题并采取相应的措施进行改进和提升。

总结起来,叉车工计件核算方法的关键在于确定工作任务和计件标准,计算工作量并核算工资,通过激励机制激发叉车工的工作积极性,同时进行监督和考核来提高工作效率和质量。

这种方法可以帮助企业激发叉车工的工作热情,提高工作效率,实现生产和物流的高效运作。

CPD15叉车计算

目录一、性能计算部份----------------------------------------------------------------------11 稳固性计算--------------------------------------------------------------------------22 换向性能-------------------------------------------------------------------------113 制动性能-------------------------------------------------------------------------154 装卸性能计算---------------------------------------------------------------------245 行驶性能-------------------------------------------------------------------------- 28 1.稳固性计算1-1平稳表(CPD10)重心位置的基点0点设在驱动桥中心,向上为正,向下为负;向右为正,向左为负表Ι续表Ι平稳表(CPD15) 表Ⅱ稳固系数即叉车标准无负荷状态水平力矩与载荷水平力矩之比。

关于非标准状态下,仍需计算稳固系数而不需计算桥负荷和转动半径。

表Ⅲ续表Ⅲ1-2条件条件系进行计算需要的各项目(见表Ⅳ),其中前、后轮中心高度差是指把车架调到水平常的前后轮中心高度差表Ⅳ1-3第一种稳固性的计算(计算结果请参见表Ⅴ) 1-3-1 重心修正角在标准的空载和满载情形下,叉车别离倾斜α1角和θ1角,这时叉车的重心距如下:空载时, 11sin cos 1ααα⨯-⨯=C C C H L L11sin cos 1ααα⨯+⨯=C C C L H H满载时,11sin cos 1θθθ⨯-⨯=C C C H L L11sin cos 1θθθ⨯+⨯=C C C L H L …………………………………………………()式中,………………………………………………() L C :叉车水平放置时车体水平重心距离(m )H C :叉车水平放置时车体垂直重心距离(m )1αC L :在标准空载状况下,并倾斜1α角时车体水平重心距离(m )1αC H :在标准空载状况下,并倾斜1α角时车体垂直重心距离(m )1θC L :在标准满载状况下,并倾斜1θ角时车体水平重心距离(m )1θC L :在标准满载状况下,并倾斜1θ角时车体垂直重心距离(m )叉车桥负荷用下式计算:LL G L G W MM C C r ⨯+⨯=11αα11ααr M C f W G G W -+=………………………………………()LL G L G L G W WW M M C C r ⨯+⨯+⨯=11θθ11θθr W M C f W G G G W -++=式中:1αr W :在标准空载状况下,转向桥负荷(kg ) 1αf W :在标准空载状况下,驱动桥负荷(kg )1θr W :在标准满载状况下,转向桥负荷(kg ) 1θf W :在标准满载状况下,驱动桥负荷(kg )G C :车体重量(kg ) G M :装卸装置质量(kg ) G W :起重量(载荷)(kg ) L M :装卸装置水平重心距离(m ) L W :载荷水平重心距离(m ) L :轴距(m )叉车由标准空载工况转到标准载荷工况,其间的旋转角,即(θ1-α1),可用下式表示:LW W K W W K r r rf f f)(2)(2)tan(111111αθαθαθ-⨯+-⨯=-………………………()式中,K f :驱动桥弹性特性系数(m/kg )K r :转向桥弹性特性系数(m/kg ) 因θ1及α1角极小,因此1111tan tan )tan(αθαθ-=-……………………………………………………()由()和()式,可得:11tan )(2)(2tan 1111αθαθαθ+-⨯+-⨯=LW W K W W K r r rf f f…………………()tan α1按下式考虑:LW K W K LH R R r r rf f f of r )2(2tan 111δδααα+⨯-+⨯++-=…………()式中,δf :驱动轮变形系数(m )……………………………()δr :转向轮变形系数(m )R r :转向轮胎半径(m ) R f :驱动轮胎半径(m )H o :驱动轮与转向轮中心高度差(m ) 由公式()、(),可得:LH R R LW K W K rf o f r r r f f δδθθθ-++-+⨯-⨯=2tan 111 …………………()再把()代入(),计算中心修正角:212))(()()(2tan LL G L G L G K K G G G L K H R R L W W M M C C r f W M C f r f o f r +++-++⨯+-++-=δδθ…………………()式中,θ1:重心修正角 1-3-二、综合水平重心距离WM C WW M M C C G G G L G L G L G L ++++=11θ …………………………………………()式中,L 1:综合水平重心距离 由于θ1角极小,()式可改成:111tan sin cos 1θθθθC C C C C H L H L L -=-=111tan sin cos 1θθθθC C C C C L H L H H +=+=将公式()代入(),WM C WW M M C C C G G G L G L G H L G L ++++-=)tan (11θ…………………………………()1-3-3、综合垂直重心距离WM C WW M M C C G G G H G H G H G H ++++=11θ……………………………………………()式中,H 1:综合垂直重心距离 将公式()代入(),………………………()WM C WW M M C C C G G G H G H G L H G H +++++=)tan (11θ………………………………()1-3-4、由轮胎变形产生的修正坡度Lr f f f 1111δδδγ+-=……………………………………………………………()式中,1γ:由轮胎变形产生的修正坡度 f f 1δ:全数质量经受到驱动轮时,驱动轮的变形1f δ:标准载荷工况下,驱动轮的变形1r δ:标准载荷工况下,转向轮的变形 f W M C f ff G G G K δδ+++=)(211f W M C f f LL G G G K δδ+-++=)1)((2111 r W M C r r LL G G G K δδ+++=11)(21将公式()代入 L LG G G L K K r W M C r f δγ++++=211)()(21…………………………………() 1-3-五、倾翻坡度%100)(1111⨯-'=γιH L …………………………………………………………() 式中,1ι:倾翻坡度(%)'1H :全数质量经受到驱动轮时,距离地面的综合垂直重心距离,f f f R H H 111δ-+='1-4、第二种稳固性的计算重心修正角、综合水平重心距离、综合垂直重心距离、倾翻坡度各项计算公式请参见“引进 1~10t 新系列叉车性能计算书(CPQ20,CPCD25,CPQ30,CPCD30),合肥叉车总厂,1988”。

叉车方案计算范文

叉车方案计算范文一、引言叉车是一种用于搬运和堆放物料的重要设备,广泛应用于仓储物流、制造业等领域。

在确定叉车方案时,需要进行合理的计算和选择,以满足企业的需求并提高工作效率。

本文将介绍叉车方案计算的相关内容。

二、叉车选型计算叉车的选型是叉车方案计算的第一步,选型错误会导致投资浪费和工作效率低下。

选型计算主要包括以下几个方面:1、载荷计算:根据企业的实际需求和物料的重量,确定叉车的载荷能力。

通常来说,叉车的载荷能力应该略大于物料的重量,以确保安全和稳定的搬运。

2、行驶距离计算:根据仓库或工厂的面积和布局,以及预计每日的工作量,估算叉车的行驶距离。

行驶距离较长的情况下,应考虑选择电动叉车以提高工作效率。

3、升降高度计算:根据仓库或工厂的堆垛高度,确定叉车的升降高度。

升降高度过高可能导致叉车的不稳定和安全隐患,因此需要合理计算。

4、工作时间计算:根据企业的工作时间和需求,确定叉车的工作时间。

工作时间较长的情况下,应考虑选择电动叉车以减少人力消耗和提高工作效率。

在进行叉车选型计算时,还应考虑叉车的品牌和质量。

选择有品牌优势和良好口碑的叉车,可以提高设备的使用寿命和可靠性。

三、叉车数量计算叉车数量的计算是叉车方案计算的重要一环,过多或过少的叉车都会影响工作效率和投资成本。

叉车数量计算主要包括以下几个方面:1、工作量计算:根据企业的日常工作量和预计的发展趋势,估算叉车的工作量。

工作量较大的情况下,需要增加叉车的数量以保证工作效率。

2、工作时长计算:根据叉车的工作时间和效率,估算叉车的工作时长。

工作时长较长的情况下,可以在一定程度上减少叉车的数量。

3、停机时间计算:根据叉车的维修保养和停机时间,合理计算叉车的数量。

停机时间较长的情况下,需要增加叉车的数量以保证工作正常进行。

在进行叉车数量计算时,还应考虑叉车的维修保养和备用件的供应情况。

合理计算叉车的数量,可以减少维修保养成本并提高工作效率。

四、叉车布局方案计算叉车的布局方案计算是叉车方案计算的最后一步,合理的布局方案可以提高叉车的利用率和工作效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.5H

602H4H

问,这两种零件总共的叉车需求是多少?

解:

1.依据作业时间的绝对数量计算:

图表1叉车绝对数量计算

JPH

30

60配送间隔

时间(h)12配送用

时(h)

0.5

4周期时

间(h)

1.5

6生产时间(hຫໍສະໝຸດ 88单班配送次数62配送总

用时(h)38假设

OEE

0.8

0.8可供时间

(h)10单班叉车数

叉车OEE=测量之配送用时×时间稼动率×性能稼动率×100%(叉车送线边基本不存在配送错误)。

5.计算叉车数量。QTY=周期负荷时间/单次配送稼动时间×(1+宽放系数)。

6.并行作业问题。是否存在并行作业?如存在,则需考虑不同零件的配送是否存在同时需要的情况?如作业时间不能错开,则需采用不同叉车。

备注:

Time

PAPB0.50.

50.50.

50.50.

50.50.

50.50.

50.50.

50.50.

50.50.5由上表可见,两配送作业时间存在冲突,因此必须配备2台叉车。

二、效率计算叉车综合效率=时间稼动率*性能稼动率*配送正确率

叉车性能稼动率不好计算,简单准确的算法是:

负荷时间内的实际搬运量/按标准所应完成的搬运量×100%

效率根本原理:

效率是通过作业时间增值与否和增值时间大小来衡量作业效果的指标。从根本上讲等于增值时间与付出时间之比。

在生产领域,增值与否是根据是否生成了产品或服务来判断的;增值时间则等于产品或服务的数量×单位产品或服务对应的增值时间(如节拍)。完成相同的结果,使用相同的资源,时间越短,效率越高;相反时间越长,效率越低。作业的结果就是价值。

周期时间内总配送量/配送批量。如给线边配送,配送次数=(JPH×用量×周期时间+额外消耗量)/配送批量。

3.确定周期时间内总配送耗时。总时间=每次配送耗时×配送次数。

4.确定叉车周期时间内负荷时间(即理论上的可供作业时间,一般叉车充满电一次可供作业时间为8H)。因为前面的配送时间是实际时间,实际时间里面包含了等待、故障停机、维修维护等时间。为了能同等比较,负荷时间需要除以综合稼动率得出实际可供时间。

叉车数量与效率计算方法

一、数量计算

叉车与固定式作业设备不同,是流动的短距离托盘搬运设备,而且一次只能搬运最多两个托盘。据此并结合作业方式叉车数量需求有以下算法:

1.确定叉车每次配送用时(获取方法是现场多次测量正常状态时间并取平均值,基本上5次OK,另外有一些误差算法能辅助给出合理的测量次数)。

2.确定周期时间内的配送次数。该周期为循环周期,适用于天、月、年。计算方法为:

叉车、牵引车等物流装卸搬运设备的需求数量决定因素有:1)同时配送方式,如并行作业,无法错开时间;

2)电能补充方式。是一充一用还是不卸电池充电?3)作业区域问题。不同需求区域是否能够共享设备?

4)专用性问题。如货叉尺寸、特殊设计、重要而不定时之任务等。

例子:

现有数据如下:

JPH两次配送时间间隔每次配送用时

简单讲:

资源对应成本,效率对应时间(不过老实讲,资源也有资源效率)

量需求

0.3

0.8即需要

0.3+

0.8=

1.1台叉车。

2.实际数量需求。上面的计算一是没有考量并行配送时间冲突问题,二是没有考虑电瓶一用一充模式。如果因并行导致需要叉车增加,意味着必须增购相应数量的叉车。而如果作业时间没有冲突,那么一用一充模式基本上能满足串行作业需求。

并行作业时间研究如下表所示:

图表2两种零件配送时间分析