耐 腐 蚀 性 能 的 评 价

合金弹簧钢的耐腐蚀性能评估与改进

合金弹簧钢的耐腐蚀性能评估与改进引言合金弹簧钢广泛应用于汽车、航空航天、机械制造等领域,其在恶劣环境下的耐腐蚀性能至关重要。

本文将对合金弹簧钢的耐腐蚀性能进行评估,并提出相应的改进方法。

1. 合金弹簧钢的耐腐蚀性能评估方法1.1 环境条件模拟实验使用模拟实际使用环境的腐蚀介质,在一定温度和压力下进行实验。

通过测量合金弹簧钢的质量损失、腐蚀速率、腐蚀均匀性等指标来评估其耐蚀性能。

1.2 电化学测试通过电化学方法,包括极化曲线、电化学阻抗谱等测试,来评估合金弹簧钢的极化行为和电化学稳定性。

这些测试可以提供详细的腐蚀动力学数据,从而评估其耐腐蚀性能。

1.3 金相显微镜观察使用金相显微镜观察合金弹簧钢的金相组织和相间界面的腐蚀情况。

通过观察腐蚀产物的形貌和分布情况,评估合金弹簧钢的耐腐蚀性能。

2. 合金弹簧钢耐腐蚀性能的改进方法2.1 材料选择和配方设计合金弹簧钢中添加合适的合金元素,如钼、钛、铜等,可以改善其耐腐蚀性能。

通过合金的选择和合金元素的含量设计,可以提高弹簧行业对抗腐蚀能力。

2.2 表面处理技术采用表面处理技术,如镀层处理、热处理等,可以增加合金弹簧钢的耐腐蚀性,形成一层保护性的膜,防止腐蚀介质进一步侵蚀。

2.3 材料微观结构优化通过优化材料的微观结构,控制晶粒尺寸和相间界面的分布,可以提高合金弹簧钢的耐腐蚀性能。

例如,采用热处理等工艺,可以使材料的晶粒细化,增加弹簧钢的强度和耐腐蚀性能。

2.4 增加保护层在合金弹簧钢表面形成一层保护性的膜,可以有效地阻止腐蚀介质对钢材的腐蚀。

常用的方法包括涂层、电镀等。

这些保护层可以提供额外的防腐蚀保护。

3. 案例分析:合金弹簧钢的耐腐蚀性能改进基于以上评估方法和改进方法,我们进行了一项实验研究,以评估合金弹簧钢的耐腐蚀性能并改进其耐腐蚀性能。

3.1 试验设计选取合适的合金弹簧钢材料样品,在特定环境条件下进行腐蚀实验,并根据实验结果进行分析和评估。

3.2 评估结果根据环境条件模拟实验,得到该合金弹簧钢的质量损失和腐蚀速率等数据。

铜片腐蚀测定器的腐蚀级别评定

铜片腐蚀测定器的腐蚀级别评定简介铜片腐蚀测定器,是用来评定特定研究对象在特定条件下发生的腐蚀过程,以此来判断材料的耐腐蚀性能。

铜片腐蚀测定器适用于研究不锈钢、镍基合金等材料在不同环境、不同温度、不同介质、不同氧化还原电位等多种条件下的耐腐蚀性能。

铜片腐蚀测定器的评定结果能够在很大程度上反映出材料或产品在实际使用中的适用性和持久性,因此对于材料或产品的研发和应用具有重要意义。

原理铜片腐蚀测定器的原理是将铜片置于被评测的环境中,通过定期对铜片进行观测,根据铜片腐蚀的情况来评定环境的腐蚀性质以及研究材料耐腐蚀性能。

通过铜片腐蚀的级别评定,我们可以获得被评测材料的耐腐蚀性能并将其分为以下五个等级:1级、2级、3级、4级和5级。

其中1级最能耐腐蚀,5级最不耐蚀。

评定过程铜片腐蚀测定器的评定过程通常需要进行以下步骤:1.制备铜片:使用洗涤剂和紫外线灯芯对铜板表面进行清洗和处理,在紫外线灯下自然晾晒或用纸巾擦净表面氧化物。

2.将处理后的铜片放入测定器中,加入被测液体或气体,根据具体情况确定试验条件,例如:温度、浓度、震荡等。

3.每天或每隔一段时间,观察铜片表面的颜色和状态,记录下来。

4.根据参考图例对铜片的腐蚀程度进行评估,并确定质量等级。

评定标准评定标准通常采用铜平均重量损失测量法,分为五个等级:•一级:铜片平均重量损失小于5mg/dm2•二级:铜片平均重量损失5-10mg/dm2•三级:铜片平均重量损失10-30mg/dm2•四级:铜片平均重量损失30-50mg/dm2•五级:铜片平均重量损失大于50mg/dm2结论通过铜片腐蚀测定器对被评测材料进行腐蚀级别评定,可以评估该材料在特定条件下的耐腐蚀性能,并确定其质量等级。

评定结果具有一定的可靠性和参考价值,可以为材料或产品的研发和应用提供重要依据。

需要注意的是,评定结果仅仅表征了被评测材料在某一条件下的腐蚀性能,因此需要结合实际应用条件进行综合分析和评价。

石墨块的耐腐蚀评价

石墨块的耐腐蚀评价1. 引言石墨块是一种具有优异耐腐蚀性能的材料,广泛应用于化工、电力、冶金等领域。

本文将对石墨块的耐腐蚀性能进行评价,包括耐酸、耐碱、耐盐等方面,旨在为相关行业提供参考和指导。

2. 石墨块的基本性质石墨块是由高纯度天然石墨经过高温烘烤而成的块状材料。

它具有以下基本性质:•导电性:石墨块是一种良好的导电材料,具有优异的电导性能。

•热稳定性:石墨块具有较高的热稳定性,能够在高温环境下长时间稳定运行。

•机械强度:石墨块具有较高的机械强度,能够承受一定的外力和压力。

•耐腐蚀性:石墨块具有优异的耐腐蚀性能,能够抵抗酸、碱、盐等腐蚀介质的侵蚀。

3. 石墨块的耐酸性评价3.1 酸介质的分类酸介质可以分为无机酸和有机酸两类。

无机酸包括硫酸、盐酸、硝酸等,有机酸包括乙酸、柠檬酸、醋酸等。

3.2 石墨块的耐酸性能石墨块在不同酸介质中的耐腐蚀性能如下:•硫酸:石墨块具有良好的耐硫酸性能,能够在浓度为98%的硫酸中长期稳定使用。

•盐酸:石墨块对盐酸具有优异的耐蚀性,能够在浓度为37%的盐酸中长期使用。

•硝酸:石墨块对硝酸有较好的耐蚀性,能够在浓度为70%的硝酸中使用。

•乙酸:石墨块对乙酸具有较好的耐蚀性,能够在浓度为90%的乙酸中使用。

3.3 石墨块的耐酸性能优势石墨块具有以下优势:•耐高温:石墨块能够在高温下长期稳定运行,适用于高温酸介质的腐蚀环境。

•低渗透性:石墨块具有较低的渗透性,能够有效防止酸介质渗透到基材中。

•耐腐蚀性:石墨块能够抵抗多种酸介质的侵蚀,延长设备的使用寿命。

4. 石墨块的耐碱性评价4.1 碱介质的分类碱介质可以分为强碱和弱碱两类。

强碱包括氢氧化钠、氢氧化钾等,弱碱包括氢氧化铵、氢氧化钙等。

4.2 石墨块的耐碱性能石墨块在不同碱介质中的耐腐蚀性能如下:•氢氧化钠:石墨块对氢氧化钠具有良好的耐蚀性,能够在浓度为30%的氢氧化钠溶液中使用。

•氢氧化钾:石墨块对氢氧化钾有较好的耐蚀性,能够在浓度为10%的氢氧化钾溶液中使用。

耐腐蚀测试标准

耐腐蚀测试标准

耐腐蚀测试标准因产品类型和测试要求而异。

以下是一些常见的耐腐蚀测试标准和相应的方法:

1. 盐雾试验:用于测试金属材料在盐雾环境中的耐腐蚀性能。

测试方法包括中性盐雾试验(NSS)、酸性盐雾试验(ASS)和铜加速盐雾试验(CASS)。

其中,NSS是最常用的盐雾试验方法。

2. 腐蚀试验:用于测试材料在特定环境下的耐腐蚀性能。

测试方法包括大气暴露试验、土壤腐蚀试验和水腐蚀试验等。

3. 交变盐雾试验:用于测试金属材料在交变盐雾环境中的耐腐蚀性能。

测试方法包括循环盐雾试验和周期性盐雾试验等。

4. 加速腐蚀试验:用于加速材料腐蚀速率以评估其耐腐蚀性能。

测试方法包括恒温恒湿试验、高温高湿试验和二氧化硫加速试验等。

5. 耐蚀性评价:用于评估材料在不同环境下的耐蚀性等级。

测试方法包括腐蚀速率测量、腐蚀形貌观察和腐蚀产物分析等。

这些耐腐蚀测试标准和方法可以根据不同的产品类型和测试要求进行选择和应用。

在实际操作中,需要根据产品

特点和使用环境选择合适的测试方法和标准,以评估材料的耐腐蚀性能。

金属耐腐蚀性试验耐腐蚀性试验

金属耐腐蚀性试验耐腐蚀性试验耐盐雾试验国家标准–人造气氛腐蚀试验盐雾试验GB /T 10125一1997 发表于2010年05月26日admin 没有评论随着国内外厂商对产品质量要求的提高。

越来越多的电镀厂和产品供应商被要求达到产品通过48,72,96小时的耐盐雾测试。

华津思的电镀封闭产品产品因为拥有超过96小时的耐盐雾能力,被许多客户的采用。

为了帮助大家更好地了解如何提高产品的耐盐雾能力,我们将在近期专题介绍耐盐雾测试的基础知识,相关标准和技术。

中华人民共和国国家标准GB T 10125—1997是耐盐雾测试最重要的国家标准。

GB T 10125—1997规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。

GB T 10125—1997适用于评价金属材料及覆盖层的耐蚀性,被测试对象可以是具有永久性或暂时性防蚀性能的,也可以是不具有永久性或暂时性防蚀性能的。

GB T 10125—1997的中性盐雾试验适用于金属及其合金、金属覆盖层、有机覆盖层、阳极氧化膜和转化膜。

乙酸盐雾试验和铜加速乙酸盐雾试验适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极氧化膜。

中华人民共和国国家标准GB T 10125—1997人造气氛腐蚀试验盐雾试验0 引言0 由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

同时,各种材料在试验中的性能也不能作为这些材料在使用中的耐蚀性的直接指南。

尽管如此,本标准规定的方法仍可作为检验被试材料有或无防蚀性能的一种方法。

1 范围本标准规定了中性盐雾(NSS),乙酸盐雾(AASS)和铜加速乙酸盐雾(CASS)试验使用的设备,试剂和方法。

本标准也规定了评估试验箱环境腐蚀性的方法。

本标准未规定试样尺寸,特殊产品的试验周期和结果解释,这些内容参见相应的产品规范。

材料耐腐蚀性能的评价方法

1.1材料耐腐蚀性能的评价方法工程材料在使用时,一定要考虑材料在相应工况环境下的耐蚀能力。

也就是说,材料在此环境下是否会发生严重的腐蚀,从而导致工程结构的失效。

因此,如何评价在工况环境下,材料表面腐蚀的形态、腐蚀的速度就显得非常具有现实的工程意义。

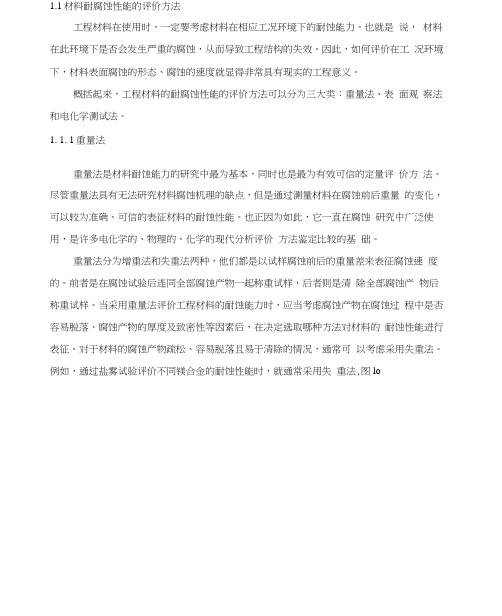

概括起来,工程材料的耐腐蚀性能的评价方法可以分为三大类:重量法、表面观察法和电化学测试法。

1. 1. 1重量法重量法是材料耐蚀能力的研究中最为基本,同时也是最为有效可信的定量评价方法。

尽管重量法具有无法研究材料腐蚀机理的缺点,但是通过测量材料在腐蚀前后重量的变化,可以较为准确、可信的表征材料的耐蚀性能。

也正因为如此,它一直在腐蚀研究中广泛使用,是许多电化学的、物理的、化学的现代分析评价方法鉴定比较的基础。

重量法分为增重法和失重法两种,他们都是以试样腐蚀前后的重量差来表征腐蚀速度的。

前者是在腐蚀试验后连同全部腐蚀产物一起称重试样,后者则是清除全部腐蚀产物后称重试样。

当采用重量法评价工程材料的耐蚀能力时,应当考虑腐蚀产物在腐蚀过程中是否容易脱落、腐蚀产物的厚度及致密性等因素后,在决定选取哪种方法对材料的耐蚀性能进行表征。

对于材料的腐蚀产物疏松、容易脱落且易于清除的情况,通常可以考虑采用失重法。

例如,通过盐雾试验评价不同镁合金的耐蚀性能时,就通常采用失重法,图lo图1失重法测试镁合金腐蚀速度而对于材料的腐蚀产物致密、附着力好且难于清除的情况,例如材料的高温腐蚀,通常可以考虑采用增重法图2o动力学曲线(b) Na2S0i+25%wtNaCI 热腐蚀增重动力学曲线为了使各次不同实验及不同种类材料的数据能够互相比较,必须米用电位面积上的重量变化为表示单位,及平均腐蚀速度,如 g. m-Vo 根据金属材料的密度又可以把它换算成单位时间内的平均腐蚀深度,如m/ao 这两类的速度之间的 (a) 1000 C 高温氧化增重48 h imn^er^on亠宫EJyE) s胆《8IE豆为主期—厅玄f J3TN常 .4 --■— casl alloy +--sputfefed coatirig ・ akimimted coatingNi - 30Cr - SAI - 0.5Y 铸态合金.溅射涂层.渗铝涂层在LE 刍口••陰益七量s 40 eo Tiime (h) 100 O换算公式为:A B =8. 73 —P式中A-按重量计算的腐蚀速度,g.mBfl按深度计算的腐蚀速度,mm/aP 金属材料密度,g. cm -%从腐蚀实验前后的试样重量变化计算腐蚀速度V (mm/a,公式为:87600 : W式中M 试样失重,g ;P 金属材料密度,g. cm -3;A-试样面积,cm 2;t -试验周期,ho失重法的关键操作之一就是完全清除腐蚀产物,而又不损伤基体金属。

石墨块的耐腐蚀评价

石墨块的耐腐蚀评价石墨块是一种由石墨制成的有机材料,具有优异的耐腐蚀性能。

它被广泛应用于化工、石油、电力等领域的防腐设备和管道系统,以保护设备免受化学物质的侵蚀。

石墨块的耐腐蚀评价主要涉及以下几个方面:1. 抗腐蚀性能:石墨块具有良好的抗腐蚀性能,可以耐受酸、碱、有机溶剂等各种化学腐蚀介质的侵蚀。

在耐酸碱性能方面,石墨块通常被认为是一种杰出的材料,特别是在强碱环境中的应用。

该材料具有良好的耐酸碱腐蚀性能,因此被广泛应用于酸碱容器、换热器、冷凝器等化工设备中。

此外,石墨块还具有优异的耐有机溶剂和氧化剂的性能,被广泛应用于石油化工和涂料工业等领域。

2. 基本物理性能:石墨块具有良好的热传导性能和低热膨胀系数,这使得它能够在高温和低温环境下保持稳定的性能。

石墨块的热传导性能与其晶体结构和排列方式有关,具有良好的导热性能可以帮助设备散热,减少热应力的积累。

此外,石墨块的低热膨胀系数有助于减少因温度变化而引起的应力和变形,从而提高了设备的使用寿命。

3. 抗冲击性能:石墨块具有优异的抗冲击性能,这使得它可以承受外部力的冲击而不易破裂。

这对于化工设备来说尤为重要,因为设备通常会在操作过程中受到冲击和振动的影响。

石墨块的良好抗冲击性能有助于减少设备的维修和更换频率,节约维护成本。

4. 表面涂层保护:虽然石墨块本身具有优异的耐腐蚀性能,但在特殊环境中,例如浓硫酸和稀氢氟酸等浓酸环境下,可能需要对石墨块表面进行保护。

这可以通过在石墨块表面涂覆一层陶瓷涂层来实现。

陶瓷涂层可以进一步增强石墨块的耐腐蚀性能,延长其使用寿命。

综上所述,石墨块具有良好的耐腐蚀性能,可以在各种化学环境中有效保护设备免受腐蚀的侵害。

它的抗腐蚀性能、基本物理性能、抗冲击性能以及表面涂层的保护,使得石墨块成为化工、石油、电力等行业中一种重要的防腐材料。

耐腐蚀性能的评价

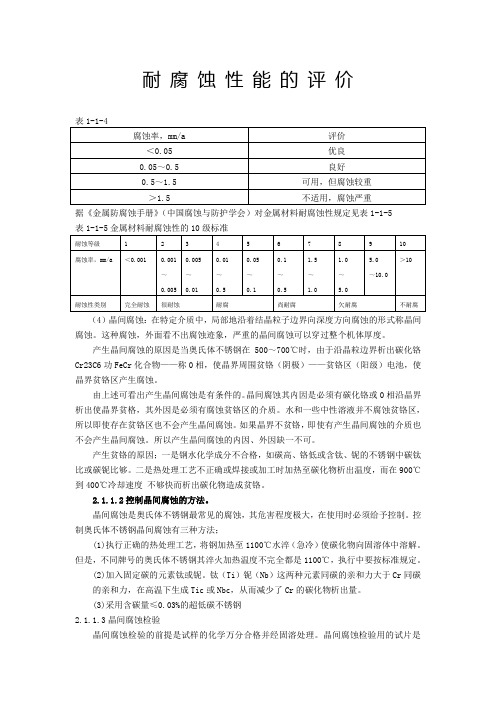

耐腐蚀性能的评价据《金属防腐蚀手册》(中国腐蚀与防护学会)对金属材料耐腐蚀性规定见表1-1-5(4)晶间腐蚀:在特定介质中,局部地沿着结晶粒子边界向深度方向腐蚀的形式称晶间腐蚀。

这种腐蚀,外面看不出腐蚀迹象,严重的晶间腐蚀可以穿过整个机体厚度。

产生晶间腐蚀的原因是当奥氏体不锈钢在500~700℃时,由于沿晶粒边界析出碳化铬Cr23C6功FeCr化合物——称0相,使晶界周围贫铬(阴极)——贫铬区(阳级)电池,使晶界贫铬区产生腐蚀。

由上述可看出产生晶间腐蚀是有条件的。

晶间腐蚀其内因是必须有碳化铬或0相沿晶界析出使晶界贫格,其外因是必须有腐蚀贫铬区的介质。

水和一些中性溶液并不腐蚀贫铬区,所以即使存在贫铬区也不会产生晶间腐蚀。

如果晶界不贫铬,即使有产生晶间腐蚀的介质也不会产生晶间腐蚀。

所以产生晶间腐蚀的内因、外因缺一不可。

产生贫铬的原因;一是钢水化学成分不合格,如碳高、铬低或含钛、铌的不锈钢中碳钛比或碳铌比够。

二是热处理工艺不正确或焊接或加工时加热至碳化物析出温度,而在900℃到400℃冷却速度不够快而析出碳化物造成贫铬。

2.1.1.2控制晶间腐蚀的方法。

晶间腐蚀是奥氏体不锈钢最常见的腐蚀,其危害程度极大,在使用时必须给予控制。

控制奥氏体不锈钢晶间腐蚀有三种方法;(1)执行正确的热处理工艺,将钢加热至1100℃水淬(急冷)使碳化物向固溶体中溶解。

但是,不同牌号的奥氏体不锈钢其淬火加热温度不完全都是1100℃,执行中要按标准规定。

(2)加入固定碳的元素钛或铌。

钛(Ti)铌(Nb)这两种元素同碳的亲和力大于Cr同碳的亲和力,在高温下生成Tic或Nbc,从而减少了Cr的碳化物析出量。

(3)采用含碳量≤0.03%的超低碳不锈钢2.1.1.3晶间腐蚀检验晶间腐蚀检验的前提是试样的化学万分合格并经固溶处理。

晶间腐蚀检验用的试片是80X18X3(长X宽X高),上下两平面磨至Ra0.8的溥片,并分为敏化状态试片和交货试片两种。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

耐腐蚀性能的评价

据《金属防腐蚀手册》(中国腐蚀与防护学会)对金属材料耐腐蚀性规定见表1-1-5

(4)晶间腐蚀:在特定介质中,局部地沿着结晶粒子边界向深度方向腐蚀的形式称晶间腐蚀。

这种腐蚀,外面看不出腐蚀迹象,严重的晶间腐蚀可以穿过整个机体厚度。

产生晶间腐蚀的原因是当奥氏体不锈钢在500~700℃时,由于沿晶粒边界析出碳化铬Cr23C6功FeCr化合物——称0相,使晶界周围贫铬(阴极)——贫铬区(阳级)电池,使晶界贫铬区产生腐蚀。

由上述可看出产生晶间腐蚀是有条件的。

晶间腐蚀其内因是必须有碳化铬或0相沿晶界析出使晶界贫格,其外因是必须有腐蚀贫铬区的介质。

水和一些中性溶液并不腐蚀贫铬区,所以即使存在贫铬区也不会产生晶间腐蚀。

如果晶界不贫铬,即使有产生晶间腐蚀的介质也不会产生晶间腐蚀。

所以产生晶间腐蚀的内因、外因缺一不可。

产生贫铬的原因;一是钢水化学成分不合格,如碳高、铬低或含钛、铌的不锈钢中碳钛比或碳铌比够。

二是热处理工艺不正确或焊接或加工时加热至碳化物析出温度,而在900℃到400℃冷却速度不够快而析出碳化物造成贫铬。

2.1.1.2控制晶间腐蚀的方法。

晶间腐蚀是奥氏体不锈钢最常见的腐蚀,其危害程度极大,在使用时必须给予控制。

控制奥氏体不锈钢晶间腐蚀有三种方法;

(1)执行正确的热处理工艺,将钢加热至1100℃水淬(急冷)使碳化物向固溶体中溶解。

但是,不同牌号的奥氏体不锈钢其淬火加热温度不完全都是1100℃,执行中要按标准规定。

(2)加入固定碳的元素钛或铌。

钛(Ti)铌(Nb)这两种元素同碳的亲和力大于Cr同碳

的亲和力,在高温下生成Tic或Nbc,从而减少了Cr的碳化物析出量。

(3)采用含碳量≤0.03%的超低碳不锈钢

2.1.1.3晶间腐蚀检验

晶间腐蚀检验的前提是试样的化学万分合格并经固溶处理。

晶间腐蚀检验用的试片是

80X18X3(长X宽X高),上下两平面磨至Ra0.8的溥片,并分为敏化状态试片和交货试片两种。

敏化试片;将试片在650℃下加热,保温2小时(压力加工件)或1小时(铸件)空冷。

交货产品试片;即试片经固溶处理,实际上是和铸件一同处理的试样上取下来的试片。

判别;试片在酸中浸泡后弯曲900 (铸件)或1800 (铸件)若有裂纹则不合格。

不合格时铸件要重亲处理,然后再作试验,但固溶处理的次数不得超过两次。

奥氏体不锈钢的晶间腐蚀是很严重的,因此一定要按合同要求或按执行的标准来生产不锈钢阀门。

2.1.2高温用奥氏体不锈钢

高温是指温度超过360℃以上,高温用钢是指在高温下具有较高强度的钢材。

在石油化工装置里,高温并伴有腐蚀的场合就必须使用既耐高温又而腐蚀的材料。

不锈钢17Cr-8Ni~25Cr-20Ni的高温强度高,特别是18-8Ti~18-8Nb等合金元素影响使耐高温性能更为优越。

一般在没有耐腐蚀性问题的场合,在规定范围内,含碳量高的不锈钢,其高温强度也高。

若在18-8型钢内添加M0、Nb、Ti等元素可强化基体,Nb、Ti则形成碳化物,从而可改善高温强度。

具体各种牌号不锈钢的最高使用温度值要查材料的温压表。

2.1.3低温用奥氏体不锈钢

由于奥氏体不锈钢具有优良的低温性能,因此可广泛应用于低温或超低温工况。

2.2马氏体不锈钢

马氏本不锈钢是指在室瘟下保持马氏体显微组织的一种铬不锈钢,通常情况下,马氏体不锈钢比奥多体不锈钢和铁素体不锈钢具有更高的强度,可通过热处理进行强化,具有良好的力学性能高温抗氧化性。

该钢种在大气、水和弱腐蚀人质如加盐水溶液、稀硝酸及某些尝试不高的有机酸,在温度不高的情况下均有良好的耐腐蚀性。

但该钢各不耐强酸、盐酸、浓硝酸等的腐蚀,常用于水、蒸气、油品等弱腐蚀性介质。

由于铬不锈钢可通过热是强化,因此为了避免强度过高产生脆性,应采用正确的热处理工艺。

如ASTM A 217 CA15规定其最低回火温度为595℃

阀门常用马氏体不锈钢铸件、锻件材料见表1-1-8。

其化学成分见表1-1-9。

2.3奥氏体—铁素体双相不锈钢

奥氏体—铁素体双相不锈钢耐就力腐蚀破坏性好,适用于含氯离子环境的腐蚀,并具有较高的温度,常用于化肥、炼油、海上采油、海水淡化等工况条件。

目前制造阀门主体(承压体件)的双相不锈钢材料大多采用美国材料,常用的奥氏体—铁素体双相不锈钢铸件、锻件材料见表1-1-10,其化学万分见表1-1-11。

3铬—钼钢和络—钼—钒钢

铬—钼钢和铬—钼—钒钢主要用在高温、高压的场合,要求钢在高温下具有较好的抗蠕变强度和抗高温氧化性,适用温州-29~650℃,主要用于火力发电的高温、高压蒸汽及炼油企业的石油裂解、催化裂化、加氢等含有硫化物、氢腐蚀的石油介质。

例如催化系统采用5Cr-0.5M0钢,加氢系统温度较低采用1.25Cr-0.5m0钢,温度较高的加氢裂化、加氢脱硫煤液化等装置中采用2.25Cr-1M0钢。

在Cr-M0钢中需要说明的是ZG1Cr5Mo,过去称铸钢铬5钼(ZGCr5Mo),用该钢制作的阀

门习惯上都称铬5钼阀,可是铸钢铬5钼这个牌号在1999年以前即列国家标准也无专业标准,长期以来各制造厂无参照前苏联标准来制订自己的工厂标准,其牌号为ZGCr5M0,由于该牌号含碳量为0.15~0.25%,因此实际牌号应定为ZG2Cr5M0。

中石化在制订SH/T3064《石油化工钢制通用选用、检验及验收》标准时参照JIS G 5151中的SCPH61、BS 3100中的B5、ASTM A 217中的C5及我国GB/T1221中的1Cr5M0的化学成分,将这种材料定为ZG1Cr5M0,但同样只有牌号并无相关标准规定它的化学成分、力学性能、热处理规范等。

70年代末引进装置中这类阀门的材料为ASTM A 217 C5,从化学成分上看相当于铸钢1铬5钼,故用ASTM A 217 C5来制造这类阀门。

ZG1Cr5M0称5Cr-0.5M0钢,这种钢具有良好的抗石油裂化过程介质腐蚀的性能,对含有硫化物的热石油介质耐蚀性良好,具有抗氢腐蚀的能力,并有良好的热强性。

ZG1Cr5M0制造工世性较差,易产生铸造裂纹,焊接时热影响区会出现马氏体组织而产生的脆化,所以要制订正确的焊接工艺,焊前需进行预热,焊后需进行热处理,一般预热温度300~400,焊后热处理温度740~760℃。

常用的铬—钼、铬—钼—钒钢铸件、锻件材料见表1-1-12。