05.13第八章双转子共同工作

双转子--混合动力系统工作模式分析_史广奎

对开发的双转子系统的组成和工作原理, 文献 [ 3, 4] 中已经进行详细的描述, 这里简单介绍一下 车用双转子电机的特点。双转子电机能够作为动力 分配和动力耦合机构使用, 并形成混联混合动力系 统。内转子与发动机相连, 外转子与汽车的传动轴 相连, 来自发动机的动力经内电机后分成两部分 , 一 部分是发动机的转矩通过内电机磁场作用在外转子 上, 由外转子直接向传动轴输出机械动力 , 另一部分 是利用内转子和外转子之间的转速差由内电机发 电, 产生的电流经过电机控制器变频后 , 输送给外电 机, 由外电机对外转子提供附加转矩 , 也参与对车辆 的驱动。 双转子电机具有无级自动变速功能, 当发动机 转速高于传动轴转速时, 内电机以发电机形式工作, 外电机以电动机形式工作, 双转子电机起到减速增 扭的作用; 当发动机转速低于传动轴转速时, 内电机 以电动机形式工作, 外电机以发电机形式工作, 双转 子电机起到减扭增速的作用。双转子电机能够实现

· 27·

3. 3

起步和低负荷模式( SOC 正常) 如果电池 SOC 高于设定值, 则发动机关闭, 内

拖拉机与农用运输车

第 5 期 2012 年 10 月

间直接传递的机械功率、 内外电机之间传递的电功 率和传动轴的总输出功率。 需要进一步说明的是, 当发动机转速大于传动 Pe > 0, T2 > 0 , 轴转速, 即 ω1 > ω2 时 , 内电机处于发 外电机处于用电状态, 此时 T d > T1 , 双转子 电状态, 电机起到减速增扭作用; 当发动机转速小于传动轴 Pe < 0, T2 < 0 , 转速 ω1 < ω2 时, 内电机处于用电状 态, 外电机处于发电状态, 此时 Td < T1 , 双转子电机 起到减扭增速作用。巡航运行模式动力流向见图 6。

双转子永磁电机工作原理

双转子永磁电机工作原理永磁电机是一种可以将电能转化为机械能的电机,它最常见的应用有风力发电机、水泵、风扇以及汽车中的起动机等,双转子永磁电机以其结构简单、性能可靠、效率高的特点,在节能减排和轻型化的需求下,越来越多的得到了广泛的应用。

双转子永磁电机是电动机的特殊形式,它有一个定子磁芯、一个被屏蔽的旋转子磁芯以及两个可以转动的转子。

定子磁芯通过定子线圈把磁通导到外部电路中,而旋转子磁芯因为被包裹在旋转极线绕组中,它能够被磁感应而产生转矩,从而产生电动机运转的能力。

双转子永磁电机的特点在于他的转矩适应能力强、工作稳定,最大的优点在于其无需电路而可以转动的特点,这也就是为什么双转子永磁电机是广泛应用在汽车启动上的原因。

双转子永磁电机的另一大特点是转动方向可以活变的,它的技术可以调节电机的启动转矩,从而满足客户的需求。

由于双转子永磁电机的设计比较简单,且可以简单地调节电机的启动转矩,使电机起动转矩更小,因此它在移动应用领域比较流行,它也广泛应用在电动汽车、仪器仪表、照明等领域中。

双转子永磁电机由于其设计结构简单,重量轻,散热性能良好,低噪音,可调节性强,电机起动转矩小、较低的制动损耗,在节能减排、轻型化的需求下,比其他电机更具有优势地位。

双转子永磁电机的工作原理是:当定子磁芯上的磁感应线圈接入一定电流后,就会产生磁场,该磁场经定子磁芯层层折射,就会产生一定的磁通,不但充斥定子磁芯本身,也充斥整个电机的室内,而由于旋转子的存在,旋转子也会受到定子磁场的影响而产生转动转矩。

因此,双转子永磁电机的转动转矩就完全取决于定子磁场的大小。

在双转子永磁电机的调节过程中,可以采用不同的方法来实现可调速度、可调节转矩、可调节功率等功能,比如通过调节定子电流大小来改变磁场大小和旋转子转矩,这个过程就是所谓的可调转矩控制;或者通过改变旋转子磁芯的极化方向来改变磁场的方向,从而调节电机转速,这个过程就是所谓的可调转速控制。

综上所述,双转子永磁电机是一种电动机特殊形式,它有着结构简单、性能可靠、效率高等特点,广泛应用于汽车启动、仪器仪表、照明等领域,它的转矩可调,转速可活变的神奇特性,让它深受用户的喜爱。

双转子破碎机工作原理

双转子破碎机工作原理引言双转子破碎机是一种广泛应用于矿山、冶金、建筑、化工等领域的破碎设备。

它通过两个转子的相对旋转,将物料进行粉碎。

本文将详细解释双转子破碎机的工作原理,包括其基本组成、运行过程和粉碎机理等。

基本组成双转子破碎机主要由进料口、壳体、转子、排料口和传动装置等组成。

其中,转子是该设备的核心部件,因为它直接参与粉碎物料的过程。

工作原理1.物料进料:物料通过进料口进入破碎机,进入转子所在的破碎腔。

2.转子旋转:破碎机的两个转子在相对的方向上高速旋转。

转子上通常装有一系列的锤头或刀片。

3.物料粉碎:物料在转子的作用下,受到冲击和剪切力的作用,从而被粉碎成较小的颗粒。

锤头或刀片的高速旋转和冲击力使得物料出现断裂。

4.物料排出:粉碎后的物料从破碎腔底部的排料口排出。

排出物料的粒度大小可以通过调整破碎机的出料口和转子的转速来控制。

破碎机理双转子破碎机的粉碎机理主要有冲击破碎和剪切破碎两种方式:1.冲击破碎:转子上的锤头或刀片在高速旋转时,会将物料以较高的动能撞击到破碎腔的壁面或其他物料上,从而使其发生破碎。

这种冲击作用是通过物料从较高位置快速下落所产生的。

2.剪切破碎:转子上的锤头或刀片在高速旋转时,会将物料夹在两个转子之间,并使之受到剪切力的作用。

这种剪切作用是通过转子上的刀片切割物料所产生的。

冲击破碎和剪切破碎在实际应用中常常同时发生,二者相互作用,共同完成物料的粉碎过程。

粉碎后的物料粒度大小取决于转子的转速、锤头或刀片的数量和形状、物料的硬度以及与转子接触面积等因素。

优点和应用双转子破碎机具有以下优点:1.高效粉碎: 双转子的旋转速度高,并且锤头或刀片的布置使得物料能够得到全方位的冲击和剪切力,从而实现高效的粉碎。

2.适应性强: 双转子破碎机适用于多种物料的粉碎,包括石灰石、煤矸石、矿石等。

同时,它还可以处理含水量较高的物料。

3.运行可靠: 由于双转子破碎机的机械结构简单,设备的可靠性高,故障率低。

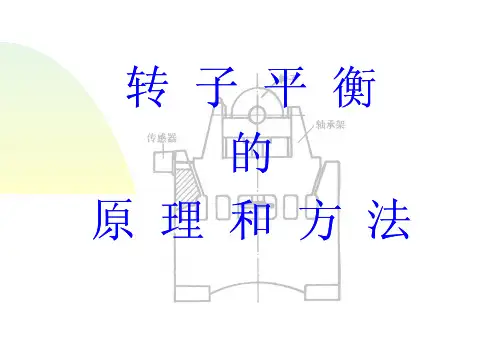

5月 转子平衡的原理和方法

。衡平面 双

子转性挠 �

子转性刚

�

。法方衡平的子转性刚用采可 常子转性刚准�速转衡平和面平衡平择选确正能如

。法方衡平的同不全完有子转性挠和子转性刚

。速转作工的子转为 n �速转界临阶一第为 1cn ,中其

� �

。子转性刚准为称 1cn�7.0< n< 1cn�5.0 。子转性刚为称

�

。2P�1P量质正校得求式下按.6

0

0B � � 2P 2 � � 1 P1� � � A � � 2P 2 � � 1P 1 �� 0

2Q

速转

位相

值幅

B � 2B

2Q

�

2� ,

0

A � 2A

。2B�2A动振得测�2Q重试加内 II面平.4

1 0

数系响影算计.5

1

�

2

�

I A

A B

B � 1B

Q

。量质正校组一得求可。解一唯有程方�时K = M � N当

1> N 为数速转衡平

�

�于在处同不。广推接直的法数系响影子转性刚为

。度09应响的时速 转界临于先领向方衡平不

。径直 的圆应响于应对速转界临

�

�

。圆 应响态模到得以可量测续 连�时速降或速升子转在

。圆应响态模为成来起 联量矢应响的下速转同不

1cn�5.0<

。子转性挠为称

1cn�7.0>

n n

衡平 不 偶 + 衡 平 不 静 = 衡 平 不 动

偶力合一和力合一为成合系力性惯心离 偶力合有系力性惯心离

衡平 不 偶

力 合有 系 力 性 惯 心 离

衡平不静

双转子永磁电机工作原理

双转子永磁电机工作原理双转子永磁电机是一种新型的永磁同步电机,它具有轴结构紧凑、负载性能好、噪声低、效率高、维护简单等特点。

它具有双转子结构,由一个定子绕组、一个转子绕组和一组永磁体组成。

由于该电机使用了永磁体,因此不需要外接电容,比一般异步电动机具有更高的效率和更少的长期损耗。

双转子永磁电机的工作原理是,当定子绕组中的电流通过,在定子绕组产生的磁场与永磁体的磁力矩相互作用,在转子绕组产生磁路,使转子磁场沿定子磁场的方向旋转,产生电动势,从而转子绕组产生电流,使转子绕组带载负载电流,由此产生驱动力,从而实现转速调节和负载控制。

双转子永磁电机的特点就在于它的双转子结构,它具有结构紧凑、负载性能好、噪声低、效率高、维护简单等优点。

它的定子绕组是静电定子,由永磁体产生的磁场可以大大提高电机的负载能力,使电机的负载性能更好。

此外,它的定子绕组可以不需要外接电容,从而减少电机的散热损耗,从而提高电机效率。

双转子永磁电机具有优良的驱动性能和转速控制能力,可以用于各种定向应用,如机械驱动设备、压缩空气机组和精密机械系统等。

在定速电机中,双转子永磁电机可以替代微调电阻减速器,从而提高系统的负载能力、节约空间,减少振动和噪声,缩短设备停机时间,从而提高定速效率。

而在变速电机中,可以使用双转子永磁电机来替代三相异步电机,从而提高变频系统的动态性能、运行稳定性和可靠性,以及能耗和维护效率。

双转子永磁电机具有许多优点,它在很多应用领域(如定速和变频电机)都取得了一定成效,并受到广泛好评。

由于双转子永磁电机具有优越的特性,它已经成为一种新兴的电动机技术,在未来的发展中,它可能会取代一些传统的电动机技术。

总之,双转子永磁电机具有良好的驱动性能及转速控制能力,可以用于各种定向应用,从而提高设备的可靠性和效率。

它是一种新型的永磁电机,具有负载性能好,噪声低,效率高,维护简单等优点,因此受到越来越多的关注。

双转子多盘转子系统的动态特性

双转子多盘转子系统的动态特性李朝峰;刘广超;周世华;闻邦椿【摘要】采用有限元法建立了双转子-轴承系统的动力学模型,计算分析了轴承支承刚度和内外转子的转速比对系统临界转速的影响,并对计算结果的正确性进行了验证.研究发现:各支承位置支承刚度的增大将使系统临界转速逐渐增大,当增大到一定程度时对临界转速的影响并不大,各支承刚度对各阶临界转速的影响程度并不一致;另外,中介轴承对系统临界转速的影响并不大;以内转子为主激励的同步反进动时,系统临界转速随着转速比的升高而降低,正进动临界转速随着转速比的升高而增大;而以外转子为主激励的同步反进动时的临界转速表现出相反的规律.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)007【总页数】6页(P994-998,1004)【关键词】双转子系统;临界转速;有限元模型;同步激励;转速比【作者】李朝峰;刘广超;周世华;闻邦椿【作者单位】东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819;东北大学机械工程与自动化学院,辽宁沈阳110819【正文语种】中文【中图分类】O322双转子发动机一般有着转速高、结构复杂和高低压转子之间存在转速差等特点,使得其动力响应也很复杂.双转子系统的振动特性受到自身因素、支承的布局及柔性等方面的影响,因此,对于双转子系统的研究需要对各参数进行综合考察.国内外很多学者对此做了大量的工作[1-6].Gupta等[3]采用传递矩阵法计算分析了转子的临界转速、模态振型及转子间的相互激励.邓四二等[4-5]建立了含滚动轴承的双转子系统动力学方程,对双转子系统的非线性动力学方程进行求解,并对滚动轴承结构参数与转子动态特性的关系进行了理论分析.韩军等[6]采用数值和实验的方法分析了双转子系统拍振现象,研究了拍振的周期性、信号强度及其反向转子特性.罗贵火等[7]以双转子系统中介轴承刚度的非线性为简化模型,推导了反向旋转双转子系统振动响应的非线性动力学方程,研究了转子转速、不平衡量和中介轴承径向间隙对系统响应特性的影响.另外由于双转子系统结构的复杂性,很多学者采用有限元建模的方法进行分析.Ruhl等[8]最先采用有限元技术来解决转子动力学问题;紧接着,Nelson等[9]提出考虑剪切影响和陀螺效应的有限元方法来分析转子动力学响应;Ferraris等[10]通过一系列推导建立刚度不对称的反向旋转双转子的有限元模型,并对其动力学特性进行了分析.Chiang等[11]采用有限元法分析了单双转子系统的固有频率和临界转速,并计算了轴承的刚度.文献[12]建立了双转子系统的实体有限元模型,研究了双转子系统的临界转速及振型特点,但采用实体有限元来分析转子动力学最大的问题是计算费用较高,耗时较长.因此采用简单单元来分析转子系统的动力学问题依然是非常有效的方法.本文以有限元理论为基础,建立了双转子-轴承系统的动力学模型,考察分析了典型支承位置刚度和转速比对双转子系统的动态特性影响,以得到对该类系统的设计和振动控制有益的结论.1 多盘双转子系统动力学模型参考压气机整机模型,建立如图1所示的双转子系统的模型(不考虑气风扇转子),转子系统由内、外转子组成,内转子为低压转子,外转子为高压转子,压气机轮盘和涡轮均用圆盘模拟.内转子总长度为1.5 m,内转子圆盘的直径和厚度分别为0.4和0.2 m;外转子总长度为1.0 m,外转子圆盘的直径和厚度分别为0.40和0.02 m.图2为其有限元模型.内转子分为82个单元、83个节点,外转子分为54个单元、55个节点.另外从图2中可以看出转子系统的支承形式,内转子的支承形式为1-2-1型,即压气机风扇之前有一组轴承支承Ⅰ,风扇和涡轮之间有两组轴承支承Ⅱ,Ⅴ,涡轮后有一组轴承支承Ⅲ;外转子采用1-0-1型,即压气机风扇之前有一组轴承支承Ⅳ,风扇和涡轮之间没有支承,涡轮后有一组轴承支承Ⅴ,其中轴承支承Ⅴ是中介轴承,位于内转子和外转子之间.2 双转子系统的临界转速计算双转子系统的内外转子的转速不同,导致两转子的不平衡激振频率不等,两转子的不平衡激力都可能激起整个系统共振,因此对于双转子系统的临界转速的计算将不同于单转子系统.这里采用两种方法进行临界转速的计算:转子系统的临界转速图谱和Campbell图求解方法分别如图3和图4所示.而在图4中则必须事先给出恒定的转速比,这里仅以转速比1.5为例进行分析.在图3中,给出两转子的工作转速变化曲线ω2=1.5ω1.该曲线与临界转速图中各线的交点(①,②,③,④,⑤,⑥等),即为该转子系统的各阶临界转速.交点①为与外转子同步的一阶临界转速);交点②为(与内转子同步的一阶临界转速);其他类似.此外,通过该方法也可以得到转子系统反进动临界转速.表1为两种方法得到的临界转速对比(这里仅列出正进动结果).图1 双转子系统三维模型Fig.1 Three-direction model of the dual-rotor system图2 双转子系统有限元模型Fig.2 The FEM of dual-rotor system图3 双转子系统的临界转速图谱(正进动)Fig.3 Critical speed map of dual-rotorsystem (forward whirl)图4 转速比为1.5时双转子系统的Campbell图Fig.4 Campbell diagram at dual-rotorsystem speed ratio of 1.5表1 转速比为1.5时双转子系统前三阶临界转速Table 1 The first three orders critical speeds of dual-rotor system at the speed ratio of 1.5 (forward whirl)阶数外转子同步临界转速/(r·min-1)图谱法Campbell法内转子同步临界转速/(r·min-1)图谱法Campbell法17256(①点)7255.872(①点)7389(②点)7388.938(②点)212332(③点)12332.207(③点)12868(⑤点)12868.393(⑤点)315602(④点)15602.500(④点)15878(⑥点)15878.099(⑥点)3 支承刚度对系统临界转速的影响支承刚度影响着双转子系统轴系的模态振型和临界转速;在实际工程中双转子系统属于超静定结构,不同轴承的刚度对双转子系统的固有特性有着不同的影响.限于篇幅,这里仅以内外转子转速比为1∶1.5为例,考察其中四组支承刚度对临界转速的影响(其中轴承Ⅲ对系统的影响类似于轴承Ⅰ,这里不再赘述).3.1 支承轴承Ⅰ的影响保持其他支承刚度值为5×107 N/m不变,改变轴承Ⅰ的刚度值(1×106~9×107 N/m),此时计算得到双转子系统同步正进动引起的前三阶临界转速,如图5所示,可以看出,轴承Ⅰ刚度变化对于内外转子同步激励产生的一阶临界转速影响不大;刚度值在1×106~1×107 N/m内增加时,与内外转子同步的第二阶临界转速快速增加;刚度值在1×107~6×107 N/m内增加时,与内外转子同步激励产生的三阶临界转速缓慢增加.这说明对于内转子左端轴承而言,当其支承刚度为1×107 N/m以上时,对前两阶临界转速的影响基本可以忽略,而对于三阶临界转速则还有一定的影响,而当其刚度值大于6×107 N/m,则可认为其对前三阶临界转速的影响可以忽略.3.2 支承轴承Ⅱ的影响和轴承Ⅰ一样,不断增大轴承Ⅱ的支承刚度值,此时计算得到转子系统同步正进动前三阶临界转速,如图6所示,可以看出,当轴承Ⅱ的刚度值在1×106~1×107 N/m变化时,对转子系统与内外转子同步的前两阶临界转速影响较大,之后则基本保持不变;当刚度值在1×106~4×107 N/m区间时,对系统的第二阶临界转速也有相当大的影响;而对于第三阶临界转速来讲,刚度值在1×106~2×107N/m时,内外转子引起的临界转速反而变化不大,而当大于2×107 N/m时,支承刚度的变化对其影响表现出明显的增大趋势.这说明对于内转子中间的冗余支承轴承而言,其对临界转速的影响是显著的.其刚度值影响着临界转速计算的准确度,当支承刚度为4×107 N/m以上时,前两阶的临界转速基本保持不变,但不能保证第三阶(更高阶)临界转速的计算值保持基本不变,这与该轴承所处的位置有关,因此对于该位置轴承的选用有着较高的要求.3.3 支承轴承Ⅳ的影响这里同样不断增大轴承Ⅳ的支承刚度值(1×106~9×107 N/m),此时计算得到转子系统同步正进动前三阶临界转速.由图7可以看出,轴承Ⅳ的刚度值在1×106~2×107 N/m变化时,对于内外转子同步的第一阶临界转速影响较大;在1×106~6×107 N/m变化时,对于内外转子同步的第二阶临界转速影响较大;而在支承刚度变化时对于内外转子同步的第三阶临界转速影响并不大.这说明对于外转子左端轴承而言,当其支承刚度大于6×107 N/m时可以保证前三阶临界转速基本恒定,而当支承刚度稍小时可能引起临界转速的上下浮动.图5 轴承Ⅰ影响下双转子系统前三阶临界转速变化曲线Fig.5 The first three orders critical speeds changing curves of dual-rotor system with bearingⅠ(a)—外转子同步激励; (b)—内转子同步激励.图6 轴承Ⅱ影响下双转子系统前三阶临界转速Fig.6 The first three orders critical speeds changing curves of dual-rotor system with bearing Ⅱ(a)—外转子同步激励; (b)—内转子同步激励.图7 轴承Ⅳ影响下双转子系统前三阶临界转速Fig.7 The first three orders critical speeds changing curves of dual-rotor system with bearing Ⅳ(a)—外转子同步激励; (b)—内转子同步激励.3.4 支承轴承Ⅴ(中介轴承)的影响对于双转子系统,中介轴承是一个连接两转子的重要元件.如图8所示,当轴承Ⅴ的支承刚度值在1×106~3×107 N/m变化时,对于内外转子同步的第一阶临界转速影响较大;在1×106~2×107 N/m变化时,对于内外转子同步的第二阶临界转速有一定影响;而始终对与内外转子同步的第三阶临界转速影响不大.这个现象与前面轴承Ⅰ的情况恰好相反.这说明中介轴承的刚度值只要设计在2×107N/m以上,对系统临界转速的影响并不是很大,这对中介轴承的选用是有益的.4 转速比对系统临界转速的影响耦合作用的强弱与各连接处刚度有关,与两转子的转速比也有关.图9分别为由内转子和外转子激励引起的前两阶临界转速随内外转子转速比变化引起的前两阶正/反进动临界转速变化图.图8 轴承Ⅴ影响下双转子系统前三阶临界转速Fig.8 The first three orders critical speeds changing curves of dual-rotor system with bearing Ⅴ(a)—外转子同步激励; (b)—内转子同步激励.图9中in+和in-曲线表示内转子同步正反进动激励;而out+和out-曲线表示外转子同步正反进动激励.从图中可以看出:以内转子为主激励的同步反进动时的临界转速随着转速比的升高而降低,此时正进动临界转速随着转速比的升高而升高;然而,不同转速比时,以外转子为主激励的同步反进动时的临界转速随着转速比的升高而升高,以外转子为主激励的同步正进动时的临界转速随着转速比的升高而降低.图9 内/外转子激励前两阶临界转速变化图Fig.9 The first two orders critical speeds changing diagram caused by inner/outer rotor excitations(a)—第一阶临界转速; (b)—第二阶临界转速.事实上对于本文的双转子系统第三阶临界转速随转速比的变化规律与前两阶存在着同样的变化规律.限于篇幅这里不再赘述.5 计算结果的验证本文为验证临界转速计算结果的正确性,这里考察不同转子激励下系统的响应.假设在4个转盘处存在100 g·mm的不平衡量,并计算双转子系统的不平衡激励的幅频响应曲线.由图10a可以发现,在0~300 Hz(即0~18 000 r/min)范围内激起了与外转子同步的3个集中频率.三处对应频率分别为120.0 Hz(7 200 r/min),204.6 Hz(12 276 r/min),260.0 Hz(15 600 r/min),与表1中相应结果误差分别为0.77%,0.46%,0.00%.由图10b看出,由于不平衡的周期激励,激起了与内转子同步的3个集中频率,分别为122.3 Hz(7 338 r/min),213.0 Hz(12 780 r/min),263.1 Hz(15 786 r/min),对应误差分别为0.68%,0.68%,0.58%.可以发现以幅频响应求得的临界转速值与以临界转速图谱计算得到的临界转速值基本一致,其误差由数值计算精度影响所致.因此认为文中临界转速的计算是正确的. 图10 双转子激励下的幅频响应图Fig.10 Frequency response due to dual-rotor excitations(a)—外转子; (b)—内转子.6 结论1) 随着各个支承刚度的增加,与内、外转子同步的前三阶临界转速都是增大的,而且最终都趋向于恒定;每个轴承支承刚度对各阶固有频率的影响程度不同;当中介轴承支承刚度达到一定值时,对于内外转子的振型影响很大.可以通过不同轴承的选型改变系统临界转速避开工作区域.2) 以内转子为主激励的同步反进动时的临界转速随着转速比的升高而降低,此时正进动临界转速随着转速比的升高而升高;然而,当转速比不断升高时,以外转子为主激励的同步反进动时的临界转速表现出相反的规律.参考文献:[1] Hu Q H,Deng S E,Teng H F.A 5-DOF model for aeroengine spindle dual-rotor system analysis[J].Chinese Journal of Aerona Tengutics,2011,24(2):224-234.[2] 周海仑,陈果.航空发动机双转子-滚动轴承-机匣耦合系统动力学分析[J].航空动力学报,2009,24(6):1284-1291.(Zhou Hai-lun,Chen Guo.Dynamic response analysis of dual rotor-ball bearing-stator coupling system for aero-engine[J].Journal of Aerospace Power,2009,24(6):1284-1291.)[3] Gupta K,Gupta K D,Athre K.Unbalance response of a dual rotor system:theory and experiment[J].Journal of Vibration and Acoustics,1993,115(4):427-435.[4] 邓四二,贺凤祥,杨海生,等.航空发动机双转子-滚动轴承耦合系统的动力特性分析[J].航空动力学报,2010,25(10):2386-2395.(Deng Si-er,He Feng-xiang,Yang Hai-sheng,et al.Analysis on dynamic characteristics of a dual rotor-rolling bearing coupling system for aero-engine[J].Journal of Aerospace Power,2010,25(10):2386-2395.)[5] 邓四二,付金辉,王燕霜,等.航空发动机滚动轴承-双转子系统动态特性分析[J].航空动力学报,2013,28(1):195-204.(Deng Si-er,Fu Jin-hui,Wang Yan-shuang,et al.Analysis on dynamic characteristics of aero-engine rolling bearing-rotor system[J].Journal of Aerospace Power,2013,28(1):195-204.)[6] 韩军,高德平,胡绚,等.航空发动机双转子系统的拍振分析[J].航空学报,2007(6):1369-1373.(Han Jun,Gao De-ping,Hu Xuan,et al.Research on beat vibration of dual-rotor for aero-engine[J].Acta Aeronautica et Astronautica Sinica,2007(6):1369-1373.)[7] 罗贵火,胡绚,杨喜关.反向旋转双转子系统非线性分析[J].振动工程学报,2009,3(3):268-273.(Luo Gui-huo,Hu Xuan,Yang Xi-guan.Nonlinear dynamic performance analysis of counter-rotating dual-rotor system[J].Journal of Vibration Engineering,2009,3(3):268-273.)[8] Ruhl R L,Booker J F.A finite element model for distributed parameter turborotor systems[J].Journal of Engineering for Industry,1972,94(1):126-132.[9] Nelson H D.A finite rotating shaft element using Timoshenko beam theory[J].Journal of Mechanical Design,1980,102(4):793-803.[10]Ferraris G,Maisonneuve V,Lalanne M.Prediction of the dynamic behavior of non-symmetrical coaxial co-or counter-rotatingrotors[J].Journal of Sound and Vibration,1996,195(4):649-666. [11]Chiang H W D,Hsu C N,Tu S H.Rotor-bearing analysis for turbomachinery single-and dual-rotor systems[J].Journal of Propulsion andPower,2004,20(6):1096-1104.[12]Rao J S,Sreenivas R.Dynamics of a three level rotor system using solid elements[C]//ASME Conference Proceedings.Atlanta,2003:601-606.。

双转子电动机工作原理

双转子电动机工作原理

嘿,朋友们!今天咱们来聊聊双转子电动机的工作原理。

想象一下,双转子电动机就像是一个有两个轮子同时转动的神奇机器。

一般来说呢,电动机就是靠电来产生动力的装置。

而双转子电动机呢,它有两个特别的转子。

就好像是有两个小伙伴一起努力干活。

当电流通过电动机的时候,就像是给这两个“小伙伴”注入了能量。

一个转子开始转动,同时带动着另一个转子也跟着动起来。

它们相互配合,就像跳舞一样有节奏地工作着。

比如说,我们可以把它想象成两个小朋友在玩跷跷板,电流就是让他们动起来的力量。

一个小朋友起来,另一个就被带起来,然后一起一上一下地玩得不亦乐乎。

这两个转子一起合作,就能产生强大的动力,让各种机器设备运转起来。

无论是在我们日常生活中的电器,还是在工业生产中的大型设备里,都能看到双转子电动机的身影。

总之,双转子电动机就是这么一个神奇又有趣的东西,通过两个转子的协同工作,给我们的生活带来了很多便利和动力呢!是不是很有意思呀?。

双转子连续密炼机的工作原理

双转子连续密炼机的工作原理1.进料:橡胶原料通过料斗进入转子内部,并通过进料螺杆或其他装置将其均匀地分配在两个对转子中。

2.加热:在进料区和排料区之间,密炼机通常设有加温装置,通过加热使橡胶原料温度升高,以降低黏度和提高可塑性。

3.破碎:转子的高速旋转使橡胶原料在刀片作用下受到剪切、摩擦和冲击力,从而破碎橡胶分子之间的化学键,降低橡胶分子的分子量。

4.混炼:在破碎过程中,橡胶原料的分子链开始发生交联反应,形成强度较高的交联结构。

此外,加热还有助于添加剂的分散和吸附。

5.排料:经过破碎和混炼的橡胶物料通过转子排料区被排出。

由于转子的设计和转子内部的刀片以及选择的转速,橡胶物料在排料时能够达到充分的排料,保证较低的残留物料。

整个工作过程中,密炼机通过转子的旋转和刀片的挤压、切割和磨擦作用,使橡胶原料不断变形、分散、混炼和破碎,促使橡胶分子与添加剂混合均匀,从而达到提高橡胶的内聚力、塑性、韧性和强度的目的。

1.高效混炼:双转子的对向旋转使橡胶原料能够在相对短的时间内得到充分混炼,大大提高了生产效率。

2.温度控制:密炼机通常设有加热装置,使橡胶原料在不同环节达到适宜的温度,以便加工过程中的物理和化学反应发生。

3.自动控制:密炼机可以配备自动控制系统,通过监测和调节转子转速、加热温度、进料和排料流量等参数,使整个生产过程达到最佳状态。

4.精细排料:双转子连续密炼机的特殊设计可以实现高效排料,减少残留物料的产生,提高产品质量。

总之,双转子连续密炼机通过转子的旋转和刀片的作用,使橡胶原料在短时间内经过加热、破碎、混炼和排料等过程,达到提高橡胶性能和生产效率的目的。

其优点包括高效混炼、温度控制、自动控制和精细排料等。

对于橡胶工业的生产而言,双转子连续密炼机是一种效率高、可靠性好、操作简便的重要设备。

双转子压缩机原理

双转子压缩机原理嘿,朋友们!今天咱来唠唠双转子压缩机原理这玩意儿。

你说这双转子压缩机啊,就好比是两个小伙伴一起干活儿。

一个转子就像是个急性子,呼呼地转得飞快;另一个转子呢,就稍微稳当点儿,跟着一起配合。

它们俩呀,就这么一快一慢地合作着,把气体给压缩啦!咱想象一下,这压缩机就像是个大力士,能把那些气体使劲儿地挤在一起。

这俩转子呢,就像大力士的两只胳膊,协同作战,把工作完成得妥妥当当。

双转子压缩机工作起来可有意思啦!它里面的转子转呀转呀,就跟跳芭蕾舞似的,特别有节奏感。

而且它们还特别默契,一个动,另一个马上就知道该怎么配合,绝不含糊。

你可别小看了这双转子压缩机,它在好多地方都大显身手呢!比如说空调里,有了它,空调才能吹出凉爽的风或者暖和的风呀。

它就像是空调的心脏一样,给空调提供着源源不断的动力。

你想想看,要是没有这双转子压缩机,那夏天热的时候可咋办呀?没有那凉爽的风,人不得热得像热锅上的蚂蚁呀!冬天冷的时候呢,没有那暖和的风,不得冻得直哆嗦呀!所以说呀,这双转子压缩机可真是太重要啦!它工作起来也很努力呢,一直不停地转呀转,把那些气体压缩得好好的,为我们的生活带来舒适。

它就像是一个默默奉献的小英雄,虽然我们平时可能不太注意到它,但它一直在那里努力工作着。

双转子压缩机的优点还不少呢!它运行起来比较平稳,不会像有些机器那样“轰轰”响,吵得人头疼。

而且它还比较节能,能帮我们省不少电呢!这多好呀,既能让我们舒服,又能帮我们省钱。

总之呢,双转子压缩机这玩意儿可真不简单。

它虽然看起来不大起眼,但在我们的生活中却起着非常重要的作用。

我们得好好珍惜它,让它好好为我们服务。

怎么样,现在你对双转子压缩机原理是不是有了更深的了解呀?。

双转子制砂机工作原理

双转子制砂机工作原理双转子制砂机工作原理1. 什么是双转子制砂机双转子制砂机是一种常用的破碎设备,用于将块状原料破碎成细小颗粒,常用于建筑、公路、铁路等工程行业。

其独特的工作原理使得其在破碎过程中具有高效、能耗低等优点。

2. 工作原理概述双转子制砂机的工作原理可以概括为:通过电动机驱动转子高速旋转,原料经过喂料口进入破碎腔体,与转子高速撞击,经过重复撞击、摩擦和碰撞,最终被破碎成所需的颗粒大小。

3. 工作原理详解转子旋转•双转子制砂机有两个转子,分别称为主转子和副转子。

•主转子通过电动机带动高速旋转,而副转子通过传动装置与主转子同步旋转。

原料进入•原料通过喂料口进入破碎腔体。

•喂料口通常设置在设备的顶部,以便原料能够均匀地进入破碎腔体。

稳定喷流•主转子和副转子相对旋转产生强大的离心力,将原料甩向破碎腔内壁。

•这样形成了稳定的喷流,原料在喷流中受到多次撞击和碰撞。

原料破碎•喷流中的原料被撞击、摩擦和碰撞,逐渐破碎成所需的颗粒大小。

•破碎过程中,原料受到多次撞击和碰撞,使其表面逐渐磨去,内部结构逐渐破裂。

减小喷流速度•喷流中的原料破碎后,颗粒大小较小,速度较高。

•随着颗粒大小的减小,喷流速度逐渐减小,导致撞击力变小,从而进一步破碎原料。

4. 工作原理优势•高效:双转子制砂机通过高速撞击、摩擦和碰撞,能够将块状原料快速破碎成所需的颗粒大小。

•能耗低:由于喷流中的原料受到多次撞击和碰撞,整个破碎过程中能量利用率高,能耗相对较低。

•原料破碎均匀:喷流中的原料受到均匀的撞击和碰撞,能够实现较好的破碎效果。

•操作简便:双转子制砂机结构简单,操作方便,更换易损件也相对容易。

以上是关于双转子制砂机工作原理的相关解释,希望能为读者提供一些参考。

双转子制砂机在实际应用中,根据原料的不同,还可以进行进一步的改良和优化,以适应各种生产需求。

5. 注意事项•在操作双转子制砂机时,应注意人身安全,避免手部或身体接触到转子或其他运动部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

η c∗,l 上式成立条件:几何不可调, 上式成立条件:几何不可调,高低压涡轮导向器及 尾喷管处于临界或超临界 高压转子影响低压转子的共同工作

该式中包含有高压压气机增压比 该式中包含有高压压气机增压比, 而它是由高压转子的共 高压压气机增压比, 同工作确定的 在研究共同工作时, 一般是先确定高压转子的共同工作点 先确定高压转子的共同工作点, 在研究共同工作时, 一般是先确定高压转子的共同工作点, 然后再用该式求低压转子的共同工作点。 然后再用该式求低压转子的共同工作点。

四个平衡 流量平衡方程: 流量平衡方程:

π c∗,h = Dh

共同工作方程

qm T1∗5 T . ∗ T p1.5

∗ 3 ∗ 1.5

π c∗,h

e

∗ c ,h ∗ c ,h

−1

= C h q(λ1.5 ) β

η

共同工作线分析

共同工作线上参数的变化趋势具有和低设计增压比的单 转子压气机相类似的特征

由于高压压气机是低增压比的压气机 随着换算转速的下降而远离喘振边界 两条曲线分析

涡轮工作特点

高、低压涡轮落压比公式推导 关于落压比、 关于落压比、涡轮功的讨论

λ5=常数、几何不可调 常数、

∗ ∗ π T ,h=常数 π T ,l=常数 ∗ ∗ ∗ π T=π T ,h × π T ,l=常数

wT ,h=c T

∗ 1 3

wT ,l = c T

∗ 2 3.5

wT=c T

∗ 3 3

wT ,l = c4T3∗

发动机始终在允许的最大热负荷的条件下工作, 推力较大, 发动机始终在允许的最大热负荷的条件下工作, 推力较大, 但 要直接感受涡轮前燃气总温目前还难以实现

8.6.4 双转子涡喷发动机转速的自动调节原理

如何建立高压转子平衡关系使w 如何建立高压转子平衡关系使wc,h= wT,h

在大部分转速范围内

T3*与wc,h是一一对应的 在给定n 情况下, 也是确定的, 只要选择一个适当T 在给定n2情况下, wc,h也是确定的, 只要选择一个适当T3*, 就 能使w 能使wc,h= wT,h, 这时高压转子就能稳定在这个转速下工作

压缩功的分配主要根据高压涡轮和低压涡轮的级数 压缩功的分配主要根据高压涡轮和低压涡轮的级数以及 高压涡轮和低压涡轮的级数以及 各级涡轮功的大小来确定

发动机使用二级涡轮 发动机使用二级涡轮,wt,h>wt,l,wc,h>wc,l 二级涡轮, 若发动机有三级涡轮,高压1 低压2 若发动机有三级涡轮,高压1级,低压2级 wt,h<wt,l,wc,h<wc,l

(a) 单转子工作线

(b) 双转子低压工作线

(c) 双转子高压工作线

2、双转子发动机可以产生更大的推力

双转子发动机的压气机具有更高的增压比

3、双转子发动机在低转速下具有较高的压气机效 率和较低的涡轮前燃气总温(原因) 率和较低的涡轮前燃气总温(原因)

双转子发动机在低转速工作时, 双转子发动机在低转速工作时, 燃油消耗率要比单转子发 动机低得多

双转子发动机的三个调节规律

分析各调节规律下, T1*增大后,各转速的变化规 增大后, 分析各调节规律下, 律,如何进行缓和压气机工作的不协调

8.6 双转子涡轮喷气发动机

概述

采用双转子的主要目的是防止压气机喘振

将一台高设计增压比的压气机分为两台低设计增压比的 压气机 , 分别由各自的涡轮带动

双转子发动机的结构

重点内容

换算参数减小后,压气机出现“前重后轻”现 换算参数减小后,压气机出现“前重后轻” 即低压压气机负载加重, 象,即低压压气机负载加重,高压压气机负载 变轻,分析其变化的原因 变轻, 换算参数减小后,涡轮进入亚临界状态时, 换算参数减小后,涡轮进入亚临界状态时,高 低压涡轮功有何变化,高低压转速如何变化, 低压涡轮功有何变化,高低压转速如何变化, 如何实现防喘 几何不可调、喷管处于临界或者超临界状态时, 几何不可调、喷管处于临界或者超临界状态时, 低压涡轮的落压比不变, 落压比不变 高、低压涡轮的落压比不变,且高低压涡轮功 成比,且按一定比例变化, 同样T 与T3*成比,且按一定比例变化, 同样T3*与 T3.5*成比例变化

图8-38 压气机效率随转速的变化

4、双转子发动机具有良好的加速性

由于在低转速下具有较低的涡轮前燃气总温, 由于在低转速下具有较低的涡轮前燃气总温, 而且压气机 不易产生喘振, 不易产生喘振, 因而在加速时可以喷入更多的富裕燃料

5、双转子发动机在起动时可以采用较小的起动机

与同样参数的单转子发动机相比, 与同样参数的单转子发动机相比,起动机只需要带动一个 转子

wt ,h wt ,l

= const1

T3∗ =const 2 ∗ T3.5

喷管进入亚临界状态工作时

转速相似参数减小时

低压涡轮功的变化

涡轮落压比的减小首先发生在最后一级涡轮 涡轮落压比的减小首先发生在最后一级涡轮 低压涡轮的落压比和涡轮功下降

高压涡轮仍处于临界状态,涡轮功不变 高压涡轮仍处于临界状态,

低压转子的转速不变, 低压转子的转速不变, 而高压转子的转速和涡轮前燃气总温 的变化都不太大 T1*增大, 涡轮前燃气总温会提高, 如果涡轮叶片强度允许的 增大, 涡轮前燃气总温会提高, 话, 可以得到较大的推力

n2=常数; A5=常数 常数;

当飞行状态变化使T 增大时, 当飞行状态变化使T1*增大时,T3*必须减小,继而可知 必须减小, T3.5*必须减小,所以n1减小,转差率n2/n1随T1*增大而 必须减小,所以n 减小,转差率n 增大,同样也缓和了非设计状态下的不协调 增大, 飞行状态变化使T 增大时,高低压压气机功如何变化? 飞行状态变化使T1*增大时,高低压压气机功如何变化? T3*, n1如何变化? n2/ n1如何变化?总的增压比如何变 如何变化? 如何变化? 化? n2/ n1增大后缓和了低压压气机和高压压气机不协调矛盾 这种调节规律的优点: 这种调节规律的优点:

取低压压气机进口截面与π c∗,h = Dl

∗ T3 qm T1 ∗ T1∗ p1

根据低压转子功率平衡条件以及高压涡轮处于临界 或超临界状态, 或超临界状态, 得到共同工作方程 π c∗,hπ c∗,l = C L q(λ1 ) β ∗

∗ ec , l − 1

8.6.3 双转子发动机的调节规律

双转子调节规律分为几何可调和几何不可调两种情 这里只涉及几何不可调下的调节规律 况,这里只涉及几何不可调下的调节规律 n1=常数; A5=常数 常数;

飞行状态变化使T 增大时,高低压压气机功如何变化? 飞行状态变化使T1*增大时,高低压压气机功如何变化? T3*, n2如何变化? n2/ n1如何变化?总的增压比如何变 如何变化? 如何变化? 化? n2/ n1增大后缓和了低压压气机和高压压气机不协调矛盾 这种调节规律的优点: 这种调节规律的优点:

8.6.2 双转子发动机的共同工作

1、高压转子的共同工作

高压转子的转速为n 常写成n 高压转子的转速为nH, 常写成n2

N2 =

n2可以大于1 可以大于1

nH n H ,d

高压转子的共同工作条件

与单转子发动机中压气机和涡轮的共同工作条件相同 将低压压气机当作进气道的一部分, (将低压压气机当作进气道的一部分,低压涡轮当成尾 喷管的一部分) 喷管的一部分)

双转子发动机站位的定义 双转子发动机的五个优点 双转子发动机的共同工作

高压转子共同工作和单轴发动机共同工作相同 低压转子共同工作要受到高压转子工作的影响

共同工作方程中包含有高压压气机增压比 共同工作方程中包含有高压压气机增压比, 而它是由高压 高压压气机增压比, 转子的共同工作确定的 在研究共同工作时, 一般是先确定高压转子的共同工作点 先确定高压转子的共同工作点, 在研究共同工作时, 一般是先确定高压转子的共同工作点, 然后再用该式求低压转子的共同工作点

高压转子的转速一般都大于低压转子的转速

由于高压压气机进口空气温度大于低压压气机进口空气温度 高压涡轮进口燃气温度则大于低压涡轮进口燃气温度

双转子发动机与单转子发动机相比, 双转子发动机与单转子发动机相比, 具有如下 优点

1、与相同设计增压比的单转子发动机相比,具有更 与相同设计增压比的单转子发动机相比, 广阔的相似参数工作范围

,的变 ,的变

化规律

喷管亚临界时, 图8-36 喷管亚临界时 高低压涡轮变化规律

了解: 了解:

高低压压气机压缩功的分配和转速 高低压压气机压缩功的分配和转速的选择 压缩功的分配和转速的选择

压缩功在高低压压气机之间的分配不应相差太大

如果相差十分悬殊,必然失去双轴发动机的优越性,而与单 如果相差十分悬殊,必然失去双轴发动机的优越性, 轴发动机特性相接近

只有当发动机转速相似参数降得很低时, 只有当发动机转速相似参数降得很低时, 高压涡轮的落压比 才减小

高低压涡轮功之比才发生变化

wT , l wT , h wT , l < wT , h d

w LPT 当喷管处于亚临界状态时, 当喷管处于亚临界状态时, w LPT , w HPT , w HPT

图8-39 高压转子的共同工作

2、低压转子的共同工作

低压转子的转速为n 常写成n 低压转子的转速为nL, 常写成n1

N1 =

nL nL ,d

低压转子的共同工作要受高压转子共同工作的影响 低压转子的共同工作要受高压转子共同工作的影响 要受高压转子共同工作

低压涡轮前的总压 P3.5*不是正比于低压压气机后总压P1.5*, 不是正比于低压压气机后总压P 而是正比于高压压气机后的总压P 而是正比于高压压气机后的总压P2* 在高压涡轮落压比等于常数的条件下, 在高压涡轮落压比等于常数的条件下, P3.5*是由压气机的总 增压比确定的