高速级齿轮设计计算(样板)

3高速级齿轮设计

2K H“1 u 1 Zd H Z E Z;'-H 1mm (3-2)3高速级齿轮设计3.1选定齿轮类型,精度等级,材料及齿数3.1.1压力角选定直齿圆柱齿轮,属于一般用途的齿轮传动,压力角取203.1.2精度选择带式输送机为一般工作机器(通用减速器),参考表10-6⑵,选用7级精度3.1.3材料选择由表10-1[2],选择小齿轮材料为40Cr (调质),齿面硬度280HBS,大齿轮材料为45号钢(调质),齿面硬度为240HBS。

硬度差为40HBS。

3.1.4齿数选择闭式齿轮传动,试选小齿轮齿数Z1=20,大齿轮齿数Z2为:z2= u Z| (3-1)式中:乙——小齿轮齿数;u——I轴与U轴之间的传动比。

故由式3-1,得大齿轮齿数Z2:z2=4.83 20=96.6取z2=97。

3.2按齿面接触疲劳强度设计3.2.1试算小齿轮分度圆直径小齿轮分度圆直径d1t可由下式近似计算:(1)确定公式中的各参数值①试选K Ht=1.3(3-3)O d = 1。

(3-4)式中:?a ——端面重合度,按下式计算:a1=arccos[ Zcos-::] *]N 2h =arccos[ z 2cos:Z 2 2h ;](3-5)z/tan J a1-tan J ) - z 2(tan _::a2-tan r )2 二式中:Z 1 小齿轮齿数;z 2 -------- 大齿轮齿数; h a ---------- 齿顶高系数;② 小齿轮传递的转矩T i 为:h =9.55 106 旦 N mm式中:P i —— I 轴的输入功率,单位:kW ;n i --------- I 轴的转速,单位:r/min 。

故由式3-3,得小齿轮传递的转矩T i :T=9.55"06PN mm = 2.381 如04N mmn i③ 因为小齿轮相对支承非对称布置,所以由表10-7⑵,可查得齿宽系数 ④ 由图10-20⑵,可查得区域系数Z H =2.5。

减速器设计及齿轮计算[参考文档]

![减速器设计及齿轮计算[参考文档]](https://img.taocdn.com/s3/m/4e4f747ecf84b9d528ea7a88.png)

减速器设计计算及安装1、摘要:如图所示,设计带式输送机减速器的高速级齿轮传动。

已知输入功率P1=10KW,小齿轮转速n1=960r/min,齿数比u=3.2,由电动机驱动,工作寿命15年(设每年工作300天),带式输送机工作平稳,转向不变。

2、前言1、选定齿轮类型、精度等级、材料及齿数1.1按图所示的方案,选用直齿圆柱齿轮传动1.2运输机一般工作机器,速度不高,故选用7级精度(GB10095—88)1.3材料选择。

按理论我们可以选择40Cr(调质)硬度为280HBS,大齿轮材料为45钢(调质)硬度为240HBS,二者材料硬度差为40HBS。

1.4选小齿轮齿数Z1=24,大齿轮齿数Z2=uz1=3.2×24=76.8,取Z2=77。

3、齿轮选择及计算3.1安齿面接触强度设计由于设计计算公式进行试算,即d2≥2.32()2d3.2确定公式内的各计算数值3.2.1试选载荷系数Kt=1.33.2.2计算小齿轮传递的转矩T1=95.5×P1/960N×㎜=9.948× N×㎜3.2.3按表格选取齿宽系数Φd=13.2.4按表查得材料的弹性影响系数ZE=189.8MPa1/23.2.5安手册齿面硬度查得小齿轮的接触疲劳强度极限δHlim1=600MPa;大齿轮的接触疲劳强度极限δHlim2=550MPa;3.2.6按手册计算应力循环次数N1=60n1jL h=60×960×1×(2×8×300×15)=4.147×109N2=4.147×109/3.2=1.296×1093.2.7按手册查得接触疲劳寿命系数K HN1=0.90;K HN2=0.953.2.8计算接触疲劳许用应力取失效概率为1%,安全系数S=1,得出:〔δH〕1=δ=0.9×600 MPa=540 MPa〔δH〕2=δ=0.95×550 MPa=522.5MPa3.3计算3.3.1计算小齿轮分度圆直径d1t,代入〔δH〕中较小的值d1t≥2.32Φδ)2=2.32×。

直齿圆柱齿轮计算

(一)高速级齿轮传动设计已知条件:斜齿圆柱齿轮传动,输入功率为PI=4.17kw,齿轮转速为nI=626r/min,传动比为i2=3.7,由电动机驱动,工作寿命为10年,每年工作300天,每天工作16小时,轻微冲击,转向不变。

1、齿轮基本参数选定(齿轮设计参照《机械设计》(2)教材进行设计)(1)运输机为一般工作机器,速度不高,故选用8级精度。

(2)材料:参照表10-1高速级小齿轮选用45#钢调质处理,齿面硬度为250HBS。

高速级大齿轮选用45#钢调质,齿面硬度为220HBS。

(3)小齿轮齿数初选为,大齿轮齿数。

2、按齿面接触强度计算由设计计算公式(10-9a)进行计算,即(1)确定公式内的各计算数据①试选载荷系数②计算小齿轮传递的转矩③由表10-7选取齿宽系数④由表10-6查得材料的弹性影响系数⑤由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限,大齿轮的接触疲劳强度极限⑥由式10-13计算应力循环次数。

⑦由图10-19取接触疲劳寿命系数。

⑧计算接触疲劳许用应力取失效概率为1%,安全系数S=1,由式(10-12)得﹙2﹚计算①试算小齿轮分度圆直径,代入中最小值。

②计算圆周速度v③计算齿宽b④计算齿宽与齿高之比模数齿高⑤计算载荷系数根据,8级精度,由图10-8查得动载荷系数;直齿轮,;由表10-2查得使用系数;由表10-4用插值法查得8级精度、小齿轮相对支承非对称布置时,。

由,查图得;故载荷系数⑥按实际的载荷系数校正所算得的分度圆直径,由式(10-10a)得⑦计算模数m3、按齿根弯曲强度设计由式(10-5)得弯曲强度的设计公式为(1)确定公式内的各计算数值①由图10-20c查得小齿轮的弯曲疲劳强度极限,大齿轮的弯曲疲劳强度极限;②由图10-18取弯曲疲劳寿命系数,;③计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.3,由式(10-12)得④计算载荷系数K⑤查取齿形系数由表10-5查得⑥查取应力校正系数由表10-5查得⑦计算大、小齿轮的并加以比较故小齿轮的数值较大。

高速级齿轮传动设计

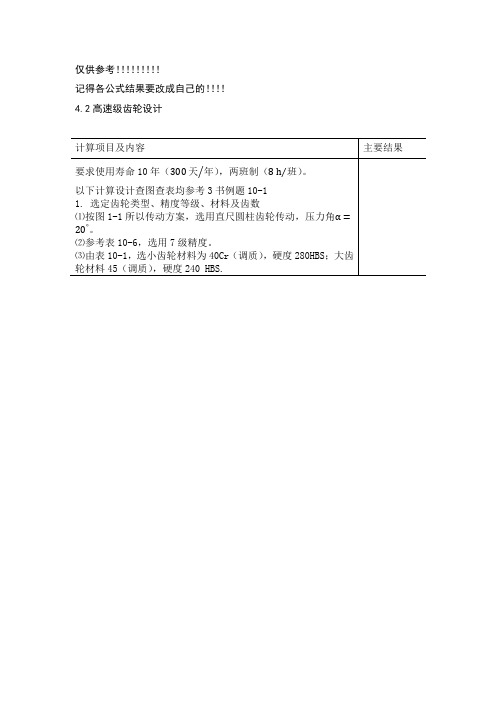

目 录一、传动方案的拟定及电动机的选择 (2)二、V 带选择 (4)三.高速级齿轮传动设计 (6)四、轴的设计计算 (9)五、滚动轴承的选择及计算 (13)六、键联接的选择及校核计算 (14)七、联轴器的选择 (14)八、减速器附件的选择 (14)九、润滑与密封 (15)十、设计小结 (16)十一、参考资料目录 (16)数据如下:已知带式输送滚筒直径 320mm,转矩 T=130 N·m,带速 V=1.6m/s,传动装 置总效率为 ŋ=82%。

一、拟定传动方案由已知条件计算驱动滚筒的转速 n ω,即5 . 95 320 6. 1 1000 60 1000 60 » ´ ´ = ´ =pp u w D n r/min 一般选用同步转速为 1000r/min 或 1500r/min 的电动机作为原动机,因此 传动装置传动比约为 10 或 15。

根据总传动比数值,初步拟定出以二级传动为 主的多种传动方案。

2.选择电动机1)电动机类型和结构型式按工作要求和工作条件,选用一般用途的 Y(IP44)系列三相异步电动机。

它为卧式封闭结构。

2)电动机容量 (1)滚筒输出功率 P wkw n T 3 . 1 95505 . 95 130 9550 P = ´ = × =ww (2)电动机输出功率 Pkw d 59 . 1 %82 3. 1 P P = ==hw根据传动装置总效率及查表 2-4 得: V 带传动 ŋ1=0.945; 滚动轴承 ŋ2 =0.98; 圆柱齿轮传动 ŋ3 =0.97;弹性联轴器 ŋ4 =0.99;滚筒轴滑动轴承 ŋ5 =0.94。

(3)电动机额定功率 P ed由表 20-1 选取电动机额定功率 P ed =2.2kw。

3)电动机的转速为了便于选择电动机转速,先推算电动机转速的可选范围。

由表 2-1 查得 V 带传动常用传动比范围 i 1 =2~4,单级圆柱齿轮传动比范围 i 2 =3~6,则电动机 转速可选范围为 n d = n ω·i 1· i 2 =573~2292r/min方案 电动机型 号 额定功 率(kw) 电动机转速 (r/min) 电动机 质量(kg) 传动装置的传动比同步 满载 总传动比 V 带传动 单级减速器1 Y100L1-4 2.2 1500 1420 34 14.873 4.96 2 Y112M-6 2.2 1000 940459.842.53.94由表中数据可知两个方案均可行,方案 1 相对价格便宜,但方案 2 的传动比较小,传动装置结构尺寸较小,整体结构更紧凑,价格也可下调,因此采 用方案 2,选定电动机的型号为 Y112M-6。

齿轮设计计算说明书

齿轮设计计算说明书齿轮设计计算说明书设计背景:齿轮是广泛应用于机械传动系统中的一种重要零件,常用于减速器、变速器、转向器等机械装置中。

在机械设计中,齿轮需要满足一定的强度和耐久性要求,因此需要进行齿轮设计计算。

本说明书将对齿轮设计的相关计算进行详细介绍。

设计计算:1.齿轮参数计算:1.1 齿轮模数(m)的计算公式为:m = K * (√(T_s / (Y * σ))) / (n * z)其中,K为修形系数,取值1.25;T_s为传递的扭矩;Y为齿轮面展向材料的弹性模量;σ为齿轮材料抗弯应力;n为齿轮转速(rpm);z为齿轮的齿数。

1.2 中心距(a)的计算公式为:a = ((z1 + z2) * m) / 2其中,z1和z2分别为两个齿轮的齿数。

1.3 齿轮模数(m)取值范围为0.5mm至50mm。

1.4 中心距(a)的设计范围应满足:1.4.1 当m≤3mm时,a≥2.5m。

1.4.2 当m>3mm时,a≥2.2m。

2.齿轮几何参数计算:2.1 齿高(h)的计算公式为:h = 2.25 * m2.2 齿宽(b)的计算公式为:b = 0.85 * m * z2.3 压力角(α)的计算公式为:α = cos^(-1)((a * sin(β)) / ((z1 + z2) / 2))其中,β为齿轮的压力角。

3.齿轮强度计算:3.1 计算传递的扭矩(T_s):T_s = (P * 60) / (2 * π * n)其中,P为传递的功率(kW);n为齿轮转速(rpm)。

3.2 计算齿轮面弯矩(F)的公式为:F = (T_s * K_f) / (d1 * m)其中,K_f为齿轮面弯曲系数;d1为齿轮1的基圆直径。

3.3 计算转矩系数(K_v):K_v = 1.5 * C_v * (b / m)^(0.25)其中,C_v为转矩载荷系数。

3.4 计算齿轮面张力(F_t)的公式为:F_t = (K_v * F) / b3.5 计算齿轮失效应力(σ_f)的公式为:σ_f = (F_t * K_H) / (b * m)其中,K_H为齿轮荷载分布系数。

齿轮设计公式

= 31.27。 z1 = 34 z2 = 111

计算项目及内容 2. 调整中心距后的强度校核 采用变位法调整中心距为 90mm (1) 计算变位系数和 计算啮合角,齿数和,变位系数和,中心距变动系数和齿顶高降低系数 (acosα) α′ = arccos [ ] = 18.876° α′ zΣ = z1 + z2 = 145 (invα′ − invα)zΣ xΣ = x1 + x2 = = −0.487 (2tanα) (a′ − a) y= = −0.5 m ∆y = xΣ − y = 0.013 查得分配变位系数x1 = 0.08,x2 = −0.55 (2) 齿面接触疲劳强度校核 为节省篇幅,仅给出计算结果: K H = 1.872,T1 = 1.983 × 104 N. mm, ϕd = 1, d1 = 42.5mm, i = 3.25, ZH = 2.57,ZE = 189.8MPa1 2 ,Zε = 0.862,所以 σH = 2K H T1 i + 1 ZH ZE Zε = 472.7MPa < σH = 523MPa 3 i ϕd d1

K A Ft1 = 68.46N. mm < 100������ . ������������ b = 1.2

2T1 = 1.648 × 103 N d1

由表 10-4 用插值法查得K H β = 1.414,结合b h = 10.67查得K F β = 1.34 则载荷系数为 K F = K A K v K F α K F β = 1.45 所以 m = mt

3

ห้องสมุดไป่ตู้

KF = 1.098mm K Ft

m = 1.098mm

由于齿轮模数 m 的大小主要取决于弯曲疲劳强度所决定的承载能力, 而 齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由弯曲 疲劳强度算得的模数 1.098mm 并就近圆整为标准值m = 1.25mm,按接 触疲劳强度算得的分度圆直径d1 = 39.084mm,所以z1 = 取z1 = 32,则z2 = iz2 = 104 为使大小齿轮齿数互为质数,经调整得 z1 = 34 z2 = 111 1. 几何尺寸计算 分度圆直径 d1 = z1 m = 42.5mm d2 = z2 m = 138.75mm 中心距 (d1 + d2 ) a= = 90.625mm 2 齿轮宽度 b = ϕd d1 = 42.5mm 小齿轮齿宽加宽(5~10)mm,即 b1 = b + 5~10 mm = 47.5~52.5mm 取 b1 = 50mm,大齿轮b2 = b = 42.5mm

展开式二级斜齿圆柱减速器高速级齿轮传动设计计算

展开式二级斜齿圆柱减速器高速级齿轮传动设计计算选定齿轮类型、精度等级、材料及齿数1)根据传动方案,选用斜齿圆柱齿轮传动,压力取为α=20°,初选螺旋角β=14°。

2)参考表10-6选用7级精度。

3)材料选择由表10-1选择小齿轮45(调质),硬度为255HBS,大齿轮45(调质),硬度为215HBS4)选小齿轮齿数z1=26,则大齿轮齿数z2=z1×i=26×3.48=89。

按齿面接触疲劳强度设计1)由式(10-24)试算小齿轮分度圆直径,即2)确定公式中的各参数值①试选KHt=1.3②计算小齿轮传递的扭矩:③由表10-7选取齿宽系数φd=1④由图10-20查得区域系数ZH=2.46⑤由表10-5查得材料的弹性影响系数ZE=189.8√MPa。

⑥由式(10-9)计算接触疲劳强度用重合度系数Zε。

⑦由公式可得螺旋角系数Zβ。

⑧计算接触疲劳许用应力[σH]由图10-25d查得小齿轮和大齿轮的接触疲劳极限分别为由式(10-15)计算应力循环次数:由图10-23查取接触疲劳系数取失效概率为1%,安全系数S=1,得取[σH]1和[σH]2中较小者作为该齿轮副的接触疲劳许用应力,即3)试算小齿轮分度圆直径调整小齿轮分度圆直径1)计算实际载荷系数前的数据准备。

①圆周速度ν②齿宽b2)计算实际载荷系数KH。

①由表10-2查得使用系数KA=1②根据v=2.68m/s、7级精度,由图10-8查得动载系数Kv=1.03③齿轮的圆周力。

查表10-3得齿间载荷分配系数KHα=1.4由表10-4用插值法查得7级精度、小齿轮相对支承非对称布置时,得齿向载荷分布系数KHβ=1.417由此,得到实际载荷系数3)由式(10-12),可得按实际载荷系数算得的分度圆直径4)确定模数确定传动尺寸1.计算中心距2.计算小、大齿轮的分度圆直径3.计算齿宽取B1=59mmB2=54mm校核齿根弯曲疲劳强度齿根弯曲疲劳强度条件为1)T、mn和d1同前齿宽b=b2=54齿形系数YFa和应力修正系数YSa,当量齿数为:小齿轮当量齿数:大齿轮当量齿数:由图10-17查得齿形系数由图10-18查得应力修正系数①试选载荷系数KFt=1.3②由式(10-18),可得计算弯曲疲劳强度的重合度系数Yε。

高速级齿轮

3)计算大小齿轮的分度圆直径

4)计算齿轮宽度

圆整后取

5.计算齿轮传动其他几何尺寸

端面模数

齿顶高

齿根高

全齿高

顶隙

齿顶圆直径为:

齿根圆直径为:

6)由机械设计教材图(下面就直接简称图)10-30选取区域系数

7)由图10-26查得

8)由机械设计教材式(下面直接简称式)10-13计算应力循环次数:

由图10-19查取接触疲劳寿命系数

9)计算接触疲劳许用应力(失效概率1%,安全系数S=1)

2.计算

1)试算小齿轮分度圆直径

2)计算圆周速度

3)计算齿宽b及模数

4)计算纵向重合度

5)计算载荷系数k

根据v=0.73m/s,7级精度,由图10-8查得动载系数 ,由表10-3查得 ,从表10-4中的硬齿面齿轮栏查得小齿轮相对支承非对称布置,6级精度: ,考虑到齿轮为7级精度,取 ,故载荷系数k为:

且另由图10-13查得

6)按实际的载荷系数校正所算得的分度圆直径:

7)计算模数

=

=1.586

K=1.635

3.按齿根弯曲强度设计

3.按齿根弯曲强度设计

设计公式如下:

1.确定计算参数

1)计算载荷系数

2)由图10-20d查得齿轮的弯曲疲劳强度极限 ;弯曲疲劳寿命系数及安全系数由图10-18查得:

3)根据纵向重合度 ,从图10-28查得螺旋角影响系数

4)计算当量齿数

5)查取齿形系数

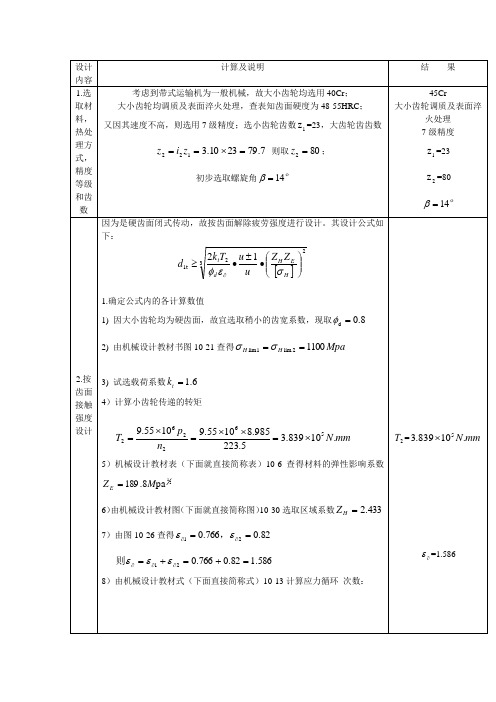

设计内容

计算及说明

结果

1.选取材料,热处理方式,精度等级和齿数

考虑到带式运输机为一般机械,故大小齿轮均选用40Cr;

大小齿轮均调质及表面淬火处理,查表知齿面硬度为48-55HRC;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

参数

公式

结果 2.88 342.86 4.08 2.00 5.00 45 252 45 230 8 80219.33 25 102 102 4.08 0.00% 10.00 1.10 1.69 1.54 1.25 1.20 1.21 1.20 189.80 2.47 0.78 0.99 570.00

20 小齿轮运动速度 21

dt1n1 /(60 1000)

动载系数

由p131,图8.7查得

dt1 3 KV / KVt

22 修正分度圆直径

4齿轮参数计算

1 2 3 4 5 6 7 8 9

模数 中心距 螺旋角

小齿轮分度圆直径 大齿轮分度圆直径

d1 cos / Z1

由p124,表8.1查得

d1 (i 1) /(2 cos )

MPa MPa

寿命系数 寿命系数 安全系数

YN1 YN2 SF

12 小齿轮的许用弯曲应力 [σ ]F1 13 大齿轮的许用弯曲应力 [σ ]F2 14

MPa MPa MPa MPa

弯曲应力 弯曲应力

σ σ

F1

2 KT1 /(bmn d1 )YF 1Ys1Y Y

15

F2

2 KT1 /(bmn d1 )YF 2Ys 2Y Y

16 小齿轮的许用接触应力 [σ ]H1 17 大齿轮的许用接触应力 [σ ]H2 18 19

MPa MPa MPa mm m/s mm mm mm mm mm 度 mm mm mm mm mm

许用接触应力 [σ ]H 分度圆直径 dt1 V Kv d1 mn a β d1 d2 b2 b1

Zv1 Zv2

动载系数

齿向载荷分布系数 齿间载荷分布系数

Kvt Kβ Kα ZE ZH Zε Zβ

σ

Hlim1

弹性系数 节点区域系数 重合度系数 螺旋角系数

小齿轮的接触疲劳极限应力

MPa

MPa

10

大齿轮的接触疲劳极限应力

σ

Hlim2

由p146,图8.28查得

60n1aLh n1 / i

550.00 41.14 10.08 1.10 1.15 1.00 627.00 632.50 627.00

合格

轴面重合度 ε β 3齿面接触疲劳强度设计 1 KA 使用系数

2 3 4 5 6 7 8 9

由p130,表8.3查得 试选 由p132,图8.11查得 由p133,表8.4查得 由p136,表8.5查得 由p136,图8.14查得 由p136,图8.15查得 由p142,图8.24查得 由p146,图8.28查得

小齿轮的弯曲疲劳极限应力 大齿轮的弯曲疲劳极限应力

σ σ

Flim1 Flim2

由p146,图8.28查得 由p148,图8.28查得 由p147,图8.30查得 由p147,图8.30查得 由p147,表8.7查得

YN 1 F lim1 / S F YN 2 F lim 2 / S F

222.00 200.00 1.00 1.00 1.25 177.60 160.00 164.22 合格 146.35 合格

单位 kW r/min

班制 年

HBS HBS 级 Nmm

小齿轮齿数 大齿轮齿数 传动比 螺旋角 齿宽系数 端面重合度

Z1 Z2 i β Фd ε

α

圆整 误差 由p144,表8.6查得 1.88 3.2(1/ Z1 1/ Z2 ) cos

0.318d Z1 tan

4 5 6 7 8

3

z2 / cos

3

5齿根弯曲疲劳强度校核

1 2 3 4 5 6

YF1 YF2 Ys1 Ys2 Yε Yβ

由p139,图8.19查得 由p139,图8.19查得 由p139,图8.20查得 由p139,图8.20查得 由p140,图8.21查得 由p143,图8.26查得

重合度系数 螺旋角系数

7 8 9 10 11

圆整

arccos mn ( z1 z2 ) / 2a

mn z1 / cos

mn z2 / cos

大齿轮宽度 小齿轮宽度

小齿轮当量齿数 大齿轮当量齿数

小齿轮的齿形系数 大齿轮的齿形系数

小齿轮的应力修正系数 大齿轮的应力修正系数

d d1

圆整

b 2 (5 ~ 10 )

z1 / cos

齿轮传动设计

计算项目 已知: 额定功率 P 2 n1 转速 3 传动比 i 4 工作条件 载荷平稳、大批量生产 5 工作时间 t 6 使用期限 1选择齿轮的材料、热处理方式和精度等级 1 小齿轮材料 2 小齿轮热处理 调质 3 大齿轮材料 4 大齿轮热处理 调质 5 传动精度等级 2初步确定主要参数 6 9.55 10 P / n1 1 小齿轮传递转矩 T1 1

3

2K A KVt K K T1 u 1 Z E Z H Z.92 1.16 50.66 2.00 2.00 130.67 130.00 12.33 51.18 208.82 56.30 56.00 62.00 26.81 109.40 2.84 2.24 1.54 1.74 0.69 0.92

2

MPa 10 次 10 次

7 7

11 小齿轮应力循环次数 12 大齿轮应力循环次数 13 14 15

N1 N2 ZN1 ZN2 SH

寿命系数 寿命系数 安全系数

由p147,图8.29查得 由p147,图8.29查得 由p147,表8.7查得

Z N 1 H lim1 / S H Z N 2 H lim 2 / S H