石墨刀具切削参数表

切削参数表(刨刀)

切削参数表(刨刀)切削参数表 (刨刀)

1. 刀具类型:

- 刨刀

2. 切削参数:

3. 切削参数建议:

- 切削速度:根据材料的硬度和切削表面的要求来确定合适的

切削速度。

一般来说,硬度越高的材料切削速度越低,切削表面要

求越高则切削速度越低。

- 进给速度:根据刀具的结构和工件的材料来确定合适的进给

速度。

一般来说,刀具结构越牢固,工件材料越硬则进给速度越低。

- 切削深度:根据工件材料和切削表面的要求来确定合适的切

削深度。

一般来说,材料越硬,切削表面要求越高则切削深度应适

当减小。

- 切削角度:根据刀具和工件的特点来选择合适的切削角度。

一般来说,角度较小的切削面可以减小切削力和切削温度。

- 切削方向:根据工件的形状和切削表面的要求来确定合适的

切削方向。

一般来说,切削方向应尽量与工件表面平行,以获得更

好的切削效果。

4. 注意事项:

- 在切削过程中,应保持刀具和工件的稳定性,避免刀具晃动

或工件移动,以免影响切削效果和安全性。

- 在切削前,应检查刀具的状况,确保刀具刃口的锋利度和完

整性。

- 在切削过程中,及时清除切屑和切削液,保持切削区域的清洁,并定期对刀具进行润滑和维护。

以上是切削参数表 (刨刀)的相关内容,希望对您有帮助。

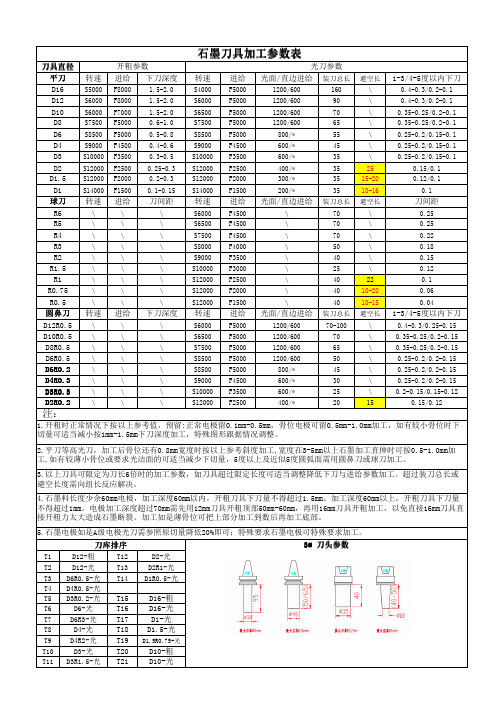

石墨电极加工参数2013

F5000

1200/600

90

\

0.4-0.3/0.2-0.1

D10

S6000 F7000

1.5-2.0

S6500

F5000

D8

S7500 F5000

0.6-1.0

S7500

F5000

1200/600 1200/600

70

\

0.35-0.25/0.2-0.1

65

\

0.35-0.25/0.2-0.1

D6

5.石墨电极如是A级电极光刀需参照原切量降低20%即可;特殊要求石墨电极可特殊要求加工。

刀库排序

T1

D12-粗

T12

D2-光

T2

D12-光

T13

D2R1-光

T3 D6R0.5-光 T14 D1R0.5-光

T4 D4R0.5-光 T5 D3R0.2-光 T15

D16-粗

T6

D6-光

T16

D16-光

T7

D12R0.5 \

\

\

S6000

F5000

1200/600

70-100

\

0.4-0.3/0.25-0.15

D10R0.5 \

\

\

S6500

F5000

1200/600

70

\

0.35-0.25/0.2-0.15

D8R0.5

\

\

\

S7500

F5000

1200/600

65

\

0.35-0.25/0.2-0.15

D6R0.5

\

\

\

S8500

F5000

1200/600

数控编程刀具转速表

数控编程刀具转速表

序号刀具类型直径(mm)外径(mm)材质最大转速(rpm)

2铣刀2040碳钢8000

3铣刀3060不锈钢6000

4铣刀4080铜合金5000

8铰刀1020不锈钢9000

9铰刀2040碳纤维7000

10铰刀3060石墨5000

说明:

-刀具类型为常用的铣刀、钻头以及铰刀;

-直径指刀具的切削刃直接接触工件的长度;

-外径指刀具可加工的最大外形尺寸;

-材质列出了常见的材质种类,刀具的最大转速根据材质的硬度和切削性能进行设定;

- 最大转速单位为rpm,可根据设备和工件要求进行调整。

上述表格中列举了常用的铣刀、钻头和铰刀的相关信息,包括直径和外径等尺寸参数,以及材质和最大转速。

在选择刀具时,要根据具体工件材质、形状和加工要求,结合数控机床的特点和切削性能,合理选择合适的刀具类型和刀具转速。

铣刀适用于面铣、槽铣、侧铣、形铣等工艺,不同材质的铣刀的最大转速有所不同。

钻头主要用于钻孔加工,直径小的钻头转速较高,钻孔质量更好。

铰刀适用于开立具有螺纹的孔径,转速一般比铣刀低,但可能会因铣削材料的不同而有所变化。

石墨电极加工参数

石墨电极加工参数

石墨电极加工参数是根据不同加工需求和设备性能调整的,以下是一个常见的石墨电极加工参数示例:

1. 主轴转速:通常在8000-30000转/分钟之间,根据电极材质、尺寸和加工要求进行调整。

2. 进给速度:一般在5-1000毫米/分钟之间,具体数值根据电极材质、切削刀具、切削深度和表面质量要求来确定。

3. 切削深度:在电极切削过程中,切削刀具每次进给的最大深度。

通常在5-50毫米之间,具体数值取决于电极材料的硬度和加工设备的性能。

4. 切削策略:选择合适的切削策略可以提高加工效率和表面质量。

常见的切削策略包括纵向切削、横向切削和螺旋切削等,具体要根据电极的形状和加工要求选择合适的方案。

5. 冷却方式:在石墨电极加工过程中,使用适当的冷却液对石墨电极进行冷却,可以提高加工质量和延长工具的使用寿命。

常见的冷却方式有干式加工、湿式加工和切削液冷却等。

6. 其他参数:还有一些其他参数也需要考虑,例如加工刀具的尺寸、刀具形状、切削速度等。

需要注意的是,以上参数是一般的参考数值,具体的加工参数还需要根据不同的设备和加工要求进行调整,以达到最佳加工效果。

石墨加工CAM资料

0

0

光直侧面

曲面投影精加工

20K

2.5K

2.5K

3.5K

0.010

0

0

光侧面

等高精加工

20K

1K

2.5K

3K

0.005

0

-0.12

光基准

平行区域清除

10K

500

300

3.5K

0.010

0.02

-0.01

光基准

轮廓精加工

10K

1K

3K

4K

0.010

0.16

0

轮廓开粗

轮廓精加工

10K

3K

5K

7K

0.15

无,无,直掠

24

R2三维偏置光刀

球头刀

三维偏置精加工

0.01

0

螺旋ON

0.13

无,无,直掠

25

R1.5三维偏置光刀

球头刀

三维偏置精加工

0.01

0

螺旋ON

0.12

无,无,直掠

26

R1三维偏置光刀

球头刀

三维偏置精加工

0.01

0

螺旋ON

0.1

无,无,直掠

27

R0.5三维偏置光刀

球头刀

三维偏置精加工

31

R0.5自动清角

球头刀

自动清角精加工

0.01

0

水,水,直掠

40-0.001

0.15-165

示例工件

工序

策略

快进

下切

切削

主轴

转速

公差

径向

余量

轴向

余量

开粗

偏置区域清除

刀具切削参数表

刀具切削参数表1. 介绍刀具切削参数表是一份详细记录了刀具在不同工作条件下所使用的切削参数的表格。

切削参数是指影响切削过程中切割速度、进给速度、进给深度等因素的变量。

通过合理设置和调整这些参数,可以提高加工效率和质量,降低生产成本,延长刀具寿命。

2. 刀具切削参数的重要性正确选择和调整刀具切削参数对于保证加工质量、提高生产效率至关重要。

合理的切削参数可以避免过大或过小的进给速度,减少因过大进给速度造成的加工表面粗糙度增加或因过小进给速度导致加工效率低下等问题。

此外,正确选择和调整刀具切削参数还可以降低机床负荷,延长机床使用寿命,并减少能耗。

通过合理选择转速、进给速度和进给深度等参数,可以使得机床在最佳运行状态下工作,减少能耗。

3. 刀具切削参数表的内容一份完整的刀具切削参数表应包含以下内容:3.1 刀具信息刀具信息包括刀具型号、切削材料、刀具尺寸等。

这些信息可以帮助工作人员快速找到所需要的刀具,避免选择错误的刀具。

3.2 工件信息工件信息包括工件材料、工件尺寸等。

不同材料和尺寸的工件对于切削参数的要求会有所不同,因此在选择和调整切削参数时需要考虑到工件特性。

3.3 转速转速是指主轴每分钟旋转的圈数。

合理选择转速可以保证切削过程中切割速度适中,既能保证加工质量又能提高生产效率。

3.4 进给速度进给速度是指每分钟进给到工件上的长度。

合理选择进给速度可以控制加工表面粗糙度,避免因过大或过小的进给速度导致加工质量下降。

3.5 进给深度进给深度是指每次进给时刀具在轴向方向上移动的距离。

合理选择进给深度可以控制加工效率,避免因过大或过小的进给深度导致加工效率低下。

3.6 切削液切削液是在切削过程中起到冷却、润滑和清洁作用的液体。

合理选择切削液可以保证刀具和工件的寿命,提高加工质量。

3.7 刀具寿命刀具寿命是指刀具使用一定时间后达到不能继续使用的状态。

记录刀具寿命可以帮助工作人员及时更换损坏的刀具,避免因长时间使用损坏的刀具导致加工质量下降。

刀具加工参数-操机

2500.0

0.20~0.35

0.12

Ф4.0

12000.0

3000.0

0.15

3.50

15000.0

3000.0

0.20~0.35

0.12

Ф6.0

11000.0

2800.0

0.18

5.50

14000.0

4000.0

0.20~0.35

0.15

Ф8.0

10000.0

2500.0

15.00

15.0

0.10

12000.0

3000.0~3500.0

0.18

0.12

注:

此参数表只适合1~2号机床和4~5号机床,由于不同机床的"S"值的不同相应的"F"也应相应的改变.

以上参数的表最适合的刀夹长为:6D长,如果刀夹长超出了"6D"后那么相对的"F"值就应相应的降低

台湾机床精加工参数(铜料加工)

Ф12mm

3000.0

3000.0

0.20mm

10.50mm

Ф32.0xR6.0

1800.0~3000.0

2800.0

0.35mm

16.00mm

Ф25.0XR5.0

1800.0~3000.0

2800.0

0.30mm

11.00mm

Ф20.0xR5.0

1800.0~3000.0

3000.0

0.30mm

6.00mm

3500.0

1.00

6.50

14000.0

4500.0

0.20~0.60

0.60

Ф10.0

加工石墨的刀具选择—PCD刀具

加工石墨的刀具选择—PCD刀具石墨是碳的一种同素异形体,尤其石墨的高磨蚀性、耐高温等性能,广泛应用于模具、坩埚、点击、电池、电刷等领域。

但由于石墨质坚而脆,所以采用车、铣等常规机械加工方法时,旺旺在加工表面会产生崩损现象。

因此车、铣加工石墨模/石墨电极等制品时,切削刀具需具备高的耐磨损性和抗冲击性。

本文就重点介绍一下车、铣加工石墨模具/石墨电极等制品的刀具材质选择,及其加工刀具的规格型号选择。

1、石墨制品的介绍(1)石墨制品之石墨模具的介绍模具作为工业生产中使用极为广泛的基础工艺装备,大到机身外壳,小到一个螺丝,都是根据成型模具,通过冲压、锻压、压铸、挤压、注塑等方式使坯料成为符合产品要求的零件。

模具的形状和加工质量、精度决定着产品的外形和质量。

近年来随着模具行业飞速发展,石墨以其良好的物理和化学性能逐渐成为模具制作的理想选择材料。

现如今许多产业部门,如机电、汽车、家电轻工、电器仪表、通讯、军械等行业的发展均依赖于模具工业的技术提高和发展。

(2)石墨制品之石墨电极的介绍石墨电极是指以石油焦、沥青焦为骨料,煤沥青为黏结剂,经过原料煅烧、破碎磨粉、配料、混捏、成型、焙烧、浸渍、石墨化和机械加工而制成的一种耐高温石墨质导电材料,称为人造石墨电极(简称石墨电极)。

石墨电极的优点是加工较容易,放电加工去除率高,石墨损耗小,因此,部分群基火花机客户放弃了铜电极而改用石墨电极。

目前石墨电极主要用于电弧炼钢炉,矿热电炉,电阻炉等行业,同时石墨电极的毛坯还用于加工成各种坩埚、模具、舟皿和发热体等异型石墨产品。

(3)石墨制品之石墨坩埚的介绍石墨坩埚,又称熔铜包、熔铜等,是指以石墨、粘土、硅石和腊石为原料烧制而成的一类坩埚。

石墨坩埚具有耐高温、导热性能强、热膨胀系数小、抗腐蚀性能好,化学稳定性强,使用寿命长等特点。

被广泛用于合金工具钢冶炼和有色金属(紫铜、黄铜、金、银、锌和铅)及其合金的冶炼。

(4)其他石墨制品介绍除了以上是那种零部件,石墨广泛用于耐火材料、导电材料、耐磨材料、润滑剂、耐高温密封材料、耐腐蚀材料、隔热材料、吸附材料、摩擦材料和防辐射等材料中,这些材料广泛应用于冶金、石油化工、机械工业、电子产业、核工业和国防等。