机械设计减速箱设计说明书

机械设计报告---减速器设计说明书

减速器设计说明书目录第一节设计任务书................................................................................. 错误!未定义书签。

第二节传动装置总体设计方案............................................................. 错误!未定义书签。

第三节选择电动机................................................................................. 错误!未定义书签。

3.1电动机类型的选择....................................................................... 错误!未定义书签。

3.2确定传动装置的效率................................................................... 错误!未定义书签。

3.3选择电动机容量........................................................................... 错误!未定义书签。

3.4确定传动装置的总传动比和分配传动比................................... 错误!未定义书签。

3.5动力学参数计算........................................................................... 错误!未定义书签。

第四节V带传动计算............................................................................. 错误!未定义书签。

机械课程设计—减速器设计说明书

一2二221. 传动装置总体设计方案 32. 电动机的选择 43. 确定传动装置的总传动比和分派传动比 54. 盘算传动装置的运动和动力参数 55. 设计 V 带和带轮 66. 齿轮的设计 87. 转动轴承和传动轴的设计 198. 键联接设计 269. 箱体结构的设计 2710.润滑密封设计 3011.联轴器设计 303132设计课题:设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变革不大, 空载起动,卷筒效率为 0.96(包罗其支承轴承效率的损失),减速器小批量生产,使用期限 8 年(300 天/年),两班制事情,运输容许速度误差为 5%,车间有三相交换,电压 380/220V表一:1.减速器装配图一张(A1)。

2.CAD 绘制轴、齿轮零件图各一张(A3)。

3.设计说明书一份。

1. 传动装置总体设计方案2. 电动机的选择3. 确定传动装置的总传动比和分派传动比4. 盘算传动装置的运动和动力参数5. 设计 V 带和带轮6. 齿轮的设计7. 转动轴承和传动轴的设计 8. 键联接设计 9. 箱体结构设计 10. 润滑密封设计 11. 联轴器设计1. 组成:传动装置由机电、减速器、事情机组成。

题号参数运输带事情拉力 (kN)运 输 带 事 情 速 度 (m/s) 卷筒直径(mm)1250 2250 3250 4300 53002. 特点:齿轮相对付轴承不对称漫衍,故沿轴向载荷漫衍不均匀,要求轴有较大的刚度。

3. 确定传动方案:考虑到机电转速高,传动功率大,将 V 带设置在高速级。

其传动方案如下:η1 IIIη2η3η5PdIIIη4 PwIV图一:(传动装置总体设计图)开端确定传动系统总体方案如:传动装置总体设计图所示。

选择V 带传动和二级圆柱斜齿轮减速器(展开式)。

传动装置的总效率νaν = ν ν 3ν 2ν ν =6×0.983 × 0.952 ×7×6=;a 1 2 3 4 5ν 为V 带的效率,ν 为第一对轴承的效率,1 1ν 为第二对轴承的效率,ν 为第三对轴承的效率,3 4ν 为每对齿轮啮合传动的效率(齿轮为7 级精度,油脂润滑.5因是薄壁防护罩,接纳开式效率盘算)。

机械设计课程减速器设计说明书

机械设计课程设计计算说明书设计题目:二级展开式圆柱齿轮减速器设计者:指导教师:年月日减速器设计说明书设计参数:1、运输带工作拉力: 1.9F kN =;2、运输带工作速度: 1.45/v m s = (5%)±;3、滚筒直径:260D m m =;4、滚筒工作效率:0.96W η=;5、工作寿命:8年单班制工作,所以,8300819200H h =⨯⨯=;6、工作条件:连续单向运转,工作时有轻微振动。

传动装置设计:一、传动方案:展开式二级圆柱齿轮减速器。

二、选择电机:1、类型:Y 系列三相异步电动机;2、型号:工作机所需输入功率: 2.871000W W Fv P kWη==;电机所需功率:1233.15WWd P P P kWηηηη===;其中,W η为滚筒工作效率,0.96 1η为高速级联轴器效率,0.98 2η为两级圆柱齿轮减速器效率,0.953η为高速级联轴器效率,0.98电机转速n 选:1500/m in r ;所以查表选电机型号为:Y112M-4 电机参数: 额定功率:m p =4Kw 满载转速:m n =1440/m in r电机轴直径:0.0090.00428mm md+-=三、 传动比分配:12144013.5106.5m wn i i i n ====总 (601000106.5/m inw vn r Dπ⨯⨯==)其中:1i 为高速级传动比,2i 为低速级传动比,且12(1.3~1.5)i i =,取121.5i i =,则有:124.5,3i i ==;四、传动装置的运动和动力参数1、电机轴: 3.15m d P P kW ==;1440/m i m n r = ;3.159550955020.891440m m mP T N mn === ;2、高速轴:1 3.087m P P kW η==联;11440/m i n m n n r == ;1113.0879550955020.4731440P T N mn === ;3、中间轴:21 3.01P P kW ηη==承齿;211/1440/4.5320/m i nn n i r === ;2223.019550955089.83320P T N mn === ;4、低速轴:32 2.935P P kW ηη==承齿;322/320/3106.7/m i nn n i r ===;3332.93595509550262.7106.7P T N mn === ;5、工作轴:3 2.876o P P kW η==联;3106.7/m i n o n n r == ;2.87695509550257.4106.7o o oP T N m n === ;传动零件设计:一、齿轮设计(课本p175)高速级(斜齿轮):设计参数:111213.087;20.473;1440/m i n ;320/m i n ;4.5;19200P kW T N m n r n r i h====== 寿命t1、选材:大齿轮:40Cr ,调质处理,硬度300HBS ; 小齿轮:40Cr ,表面淬火,硬度40~50HRC 。

机械设计课程设计——减速速箱设计说明书

第一章设计任务书(1)运动简图(2)、工作条件:运输机两班制连续工作,单向运转空载启动,工作载荷变化不大,使用期限八年(每年按300个工作日计算),输送带速度V的容许误差为±5%。

滚筒效率ηw=5%原始数据题号10运动带拉力/N 2200运送带速度 /m/s 1.3滚筒直径/mm 160 设计任务要求:1、减速器装配图纸一张(A3图纸)2、轴、齿轮零件图纸各张(A3图纸)3、设计说明书一份第二章电动机的选择1、类型与结构形式的选择:按已知的工作要求和条件,选用Y型三相异步电动机。

2、确定电动机的功率(1)工作机最大的使用功率:Pw=Fv/1000ηw=2.98Kw(2)电机至工作机的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.9801×0.97x0.99x0.96=0.8674则电动机所需功率Pd`= Pw/η=3.1KW(3)选择电动机额定功率P d因该运输机载荷变化不大,电动机额定功率P d只需略大于Pd`即可,查表9-1取P d=4kw3、选择电动机转速Nw。

滚筒轴的工作转速Nw=60×1000V/πD=60×1000x1.3/3.14x160=155r/min按《机械零件课程设计》P11表3-2推荐的传动比合理范围,取V带传动比iv=2~4;一级直齿轮传动比ic =3~5,则总传动比的推荐范围:i= ivxic=6~20电动机的转速可选范围:Nd=ixNw=(6~16)x105.1=612~2040 r/min由P115表9-1知:符合这一范围的同步转速有710、960、和1420r/min。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见960r/min比较适合。

4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132M1-6其主要性能:额定功率:4KW,满载转速960r/min,额定转矩2.2 。

机械设计课程设计二级减速器设计说明书

机械设计课程设计二级减速器设计说明书一、设计任务设计一个二级减速器,用于将电动机的高转速降低到所需的工作转速。

减速器的技术参数如下:输入轴转速:1400rpm输出轴转速:300rpm减速比:4.67工作条件:连续工作,轻载,室内使用。

二、设计说明书1.总体结构二级减速器主要由输入轴、两个中间轴、两个齿轮、输出轴和箱体等组成。

输入轴通过两个中间轴上的齿轮与输出轴上的齿轮相啮合,从而实现减速。

2.零件设计(1)齿轮设计根据减速比和转速要求,计算出齿轮的模数、齿数、压力角等参数。

选择合适的齿轮材料和热处理方式,保证齿轮的强度和使用寿命。

同时,要进行轮齿接触疲劳强度和弯曲疲劳强度的校核。

(2)轴的设计根据齿轮和轴承的类型、尺寸,计算出轴的直径和长度。

采用适当的支撑方式和轴承类型,保证轴的刚度和稳定性。

同时,要进行轴的疲劳强度校核。

(3)箱体的设计箱体是减速器的支撑和固定部件,应具有足够的强度和刚度。

根据减速器的尺寸和安装要求,设计出合适的箱体结构。

同时,要考虑到箱体的散热性能和重量等因素。

3.装配图设计根据零件设计结果,绘制出减速器的装配图。

装配图应包括所有零件的尺寸、配合关系、安装要求等详细信息。

同时,要考虑到维护和修理的方便性。

4.设计总结本设计说明书详细介绍了二级减速器的设计过程,包括总体结构、零件设计和装配图设计等部分。

整个设计过程严格遵循了机械设计的基本原理和规范,保证了减速器的性能和使用寿命。

通过本课程设计,提高了机械设计能力、工程实践能力和创新思维能力。

机械设计课程设计说明书 (二级减速箱)

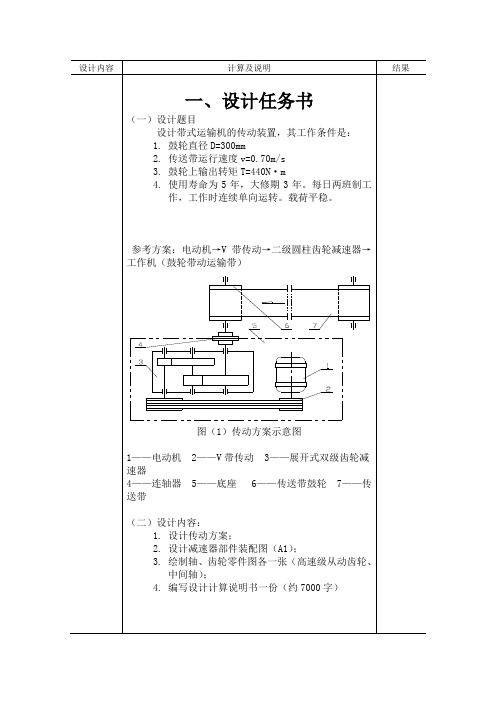

一、设计任务书(一)设计题目设计带式运输机的传动装置,其工作条件是:1.鼓轮直径D=300mm2.传送带运行速度v=0.70m/s3.鼓轮上输出转矩T=440N·m4.使用寿命为5年,大修期3年。

每日两班制工作,工作时连续单向运转。

载荷平稳。

参考方案:电动机→V带传动→二级圆柱齿轮减速器→工作机(鼓轮带动运输带)图(1)传动方案示意图1——电动机 2——V带传动 3——展开式双级齿轮减速器4——连轴器 5——底座 6——传送带鼓轮 7——传送带(二)设计内容:1.设计传动方案;2.设计减速器部件装配图(A1);3.绘制轴、齿轮零件图各一张(高速级从动齿轮、中间轴);4.编写设计计算说明书一份(约7000字)(三)设计要求:1.输送机由电机驱动。

电机转动,经传动装置带动输送带移动。

按整机布置,要求电机轴与工作机鼓轮轴平行,要求有过载保护。

2.允许输送带速度偏差为5%。

3.工作机效率为0.95。

4.按小批生产规模设计。

二、传动方案设计(一)传动方案说明方案一:高速级用斜齿圆柱齿轮,低速级用直齿圆柱齿轮,采用展开式减速器。

分析:工作可靠,传动效率高,维护方便,环境适应性好,制造成本低,但宽度较大。

方案二:高速级与低速级都用锥齿轮的减速器。

分析:工作可靠,传动效率高,环境适应性好,制造成本高,若圆锥齿轮尺寸过大时,加工困难。

综上比较:选择方案一。

1.电动机类型和结构型式2. 选择电动机容量(1)工作机所需功率P w (2)电动机所需输出功率P(3)确定电动机型号(二)电动机的选择根据直流电动机需直流电源,结构复杂,成本高且一般车间都接有三相交流电,所以选用三相交流电动机。

又由于Y系列笼型三相异步交流电动机其效率高、工作可靠、结构简单、维护方便、起动性能较好、价格低等优点均能满足工作条件和使用条件。

故优先选用卧式封闭型Y系列三相交流异步电动机。

6010006010000.7060100030045/minwwDn vnDrπνππ⨯⨯⨯⨯=⇒==⨯⨯=4404502.0795509550wwT nP KW⨯⨯===η=η带·η齿3·η承2·η联·η 1η带=0.96 η齿=0.97 η承=0.99 η联=0.99卷筒轴滑动轴承η1=0.96∴η=η带·η齿2·η承3·η联·η1=0.96×0.972×0.993×0.99×0.96=0.83工作机所需功率2.072.490.83dwPP KWη===由第二十章表20-1选择Y100L2-4型电动机η=0.831.理论总传动比i2.各级传动比的分配3.各轴转速、转矩与输入功率(1)各轴转速电动机型号额定功率kw同步转速r/min最大转矩额定转矩满载转速r/min质量kg Y100L2-4 3 1500 2.3 1420 38(三)总传动比的确定及各级传动比的分配传动装置的总传动比要求为142031.5645mwnin===取V带传动比i’=2.4要求i齿1=(1.1~1.5)i齿2取i齿1=1.3i齿231.5613.15' 2.4iii===i减= i齿1·i齿2=13.15,i’=2.4i齿1=4.14,i齿2=3.18计算传动装置运动和动力参数传动装置从电动机到工作机有四轴,依次为0、Ⅰ、Ⅱ、Ⅲ轴,则:1.各轴转速电机轴1420minmn n r==高速轴011420592min2.4nn ri⋅===中间轴121592143min4.14inn r===齿低速轴2314345min3.18nin r===齿22.各轴功率03ed P PkW == 10130.96 2.88P P KW η==⨯= 221 2.880.970.99 2.77P P KW η==⨯⨯= 323 2.770.970.99 2.66P P kW η==⨯⨯= 式中: P d —为电动机输出功率,KW;P Ⅰ、P Ⅱ、P Ⅲ —分别为Ⅰ、Ⅱ、Ⅲ轴输入功率,KW ; 321ηηη,,—依次为电动机与Ⅰ轴Ⅱ轴Ⅲ轴的传动效率 3.各轴转矩00039550955020.181420P T N m n ==⨯=⋅ 111 2.889550955046.46592P T N m n ==⨯=⋅ 22 2.77295509550185.00143P T N m n ==⨯=⋅ 333 2.6695509550564.5145P T N m n ==⨯=⋅轴号电动机轴Ⅰ轴 Ⅱ轴 Ⅲ轴 转速n (r/mi n ) 1420 592 143 45 功率P(kW ) 32.882.772.66 转矩T(N ·m) 20.1846.46 185.00 564.51传动比i2.44.143.181.设计计算(1)确定计算功率Pca(2)选取普通V带带型(3)确定带轮基准直径 dd1和dd2a. 初选b.验算带速c. 计算dd2(4)确定普V带的基准长度和传动中心距三、传动设计(一)V带传动设计Pca =KA•Pd根据双班制工作,即每天工作16小时,工作机为带式运输机,由【2】P156式8-21Pca=KA×Pd=1.2×3= 3.6kw根据Pca,nd,由【2】图8-11确定选用普通V带A型小带轮基准直径dd1=100mm由【2】式8-1344.7100060142010010006011=⨯⨯⨯=⨯=ππndv d m/sv在5~25m/s范围内,符合要求dd22401004.21=⨯=⋅=ddi mm圆整为250mm根据0.7(d d1+d d2)< a 0< 2(d d1+d d2)初步确定中心距a=500mm由【2】P158式8-22Ld0=0212210422a)dd()dd(a dddd-+++π=5004)100250()250100(250022⨯-+++⨯π=1561mm由【2】P158表8-2选取Ld=1600mmPca= 3.6kw选用普通V带A型dd1=100mmv=7.44m/sdd2=250mma=500mmLd=1600mm(5)验算主轮上的包角1α(6)计算V 带的根数Z(7)计算初拉力F0由【2】P158式8-23mmLLaa dd5202156116005002=-+='-+=由【2】P158式8-24amin=a-0.015Ld=520-0.015×1600=496mmamax=a+0.03Ld=520+0.03×1600=568mm由【2】P158式8-25()︒⨯--︒=3.57180121addddα=()()︒≥︒≈÷︒⨯--︒1201635203.57100250180∴主动轮上的包角合适由【2】P158 式8-26lcaKKPPPZα)(∆+=P——基本额定功率得P=1.32∆P——额定功率的增量∆P0=0.17——包角修正系数得Kα=0.957——长度系数得=0.99∴lcaKKPPPZα)(∆+==2.55∴取3根由【2】P158式8-27F=135.6Na=520mmamin=496mmamax=568mm1α=163°Z=3F=135.6N(8)计算作用在轴上的压轴力FP2. 带传动主要参数汇总表1.设计计算(1)选齿轮类、精度等级、材料及齿数由【2】P159式8-282163sin6.135322sin21p︒⨯⨯⨯==αFZFv=804.71N带型LdmmZdd1mmdd2mmammFNFPNA 1600 310250 500 135.6 982.41(二)齿轮设计计算1°高速级齿轮传动设计1为提高传动平稳性及强度,选用斜齿圆柱齿轮;2 因为运输机为一般工作机器,速度不高,故选用7级精度;3 为简化齿轮加工工艺,选用闭式软齿面传动小齿轮材料:40Cr调质 HBS1=280接触疲劳强度极限6001lim=HσMPa弯曲疲劳强度极限5001=FEσ Mpa大齿轮材料:45号钢调质 HBS2=240接触疲劳强度极限5502lim=Hσ MPa弯曲疲劳强度极限4502=FEσ Mpa4初选小齿轮齿数20大齿轮齿数Z2=Z1'hi⋅=20×4.14=82.8取835初选螺旋角︒=14tβpF=804.7N6001lim=HσMPa5001=FEσMpa5502lim=HσMPa4502=FEσMpa201=ZZ2=83︒=14tβ设计内容计算及说明结果2. 按齿面接触强度设计(1)确定公式内的各计算参数数值计算公式:[]321112⎪⎪⎭⎫⎝⎛+⋅≥HHEdttZZuuTKdσεφαmm初选载荷系数6.1=tK小齿轮传递的转矩4110646.4⨯==ITT N·mm齿宽系数1=dφ材料的弹性影响系数8.189=EZ Mpa1/2区域系数44.2=HZ765.01=αε,82.02=αε585.121=+=αααεεε应力循环次数)536582(1592606011⨯⨯⨯⨯⨯⨯==hjLnN910037.1⨯=891210505.214.410037.1⨯=⨯==hiNN接触疲劳寿命系数95.01=H NK98.02=H NK接触疲劳许用应力,取安全系数S=1MPaH57060095.0][1=⨯=σMPaH53955098.0][2=⨯=σ6.1=tK8.189=EZMpa1/244.2=HZ585.121=+=αααεεε95.01=H NK98.02=H NK设计内容计算及说明结果(2)计算a.试算小齿轮分度圆直径b. 计算圆周速度c. 计算齿宽b及模数mnd. 计算纵向重合度e. 计算载荷系数321)][(μ1μ2HEHdttZZTKdσεφα⋅⋅+⋅≥I324)5398.18944.2(14.4114.4585.1110646.46.12⨯⨯+⨯⨯⨯⨯⨯==44.135mm=⨯=1000601ndv tπ1.368m/s135.44135.4411=⨯=⋅=tddbφ mm141.22014cos135.44cos11=︒⨯=⋅=Zdm tntβmmmhnt817.425.2==b/h=9.16586.114201.1318.0318.01=︒⨯⨯⨯==tgtgZtdβφεββαHHVAHKKKKK⋅⋅⋅=①使用系数AK根据电动机驱动得0.1=AK②动载系数VK根据v=1.368m/s,7级精度,05.1=VKtd1=44.135mmv=1.368m/sntm=2.141h=4.817mmb/h=9.16=βε 1.586f. 按实际的载荷系数修正所算得的分度圆直径1d3.按齿根弯曲强度设计(1)确定计算参数a.螺旋角影响系数βYb.弯曲疲劳系数K FN ③按齿面接触强度计算时的齿向载荷分布系数βHK根据小齿轮相对支承为非对称布置、7级精度、dφ=144≈b mm,得βHK =1.419④按齿根弯曲强度计算时的齿向载荷分布系数βFK根据b/h=9.16、419.1=βHK,34.1=βFK⑤齿向载荷分配系数αHK、αFK1.1==ααFHKK∴βαHHVAHKKKKK⋅⋅⋅==1× 1.05× 1.1×1.419=1.639mmKKddtHt49.446.1/639.1135.44/3311=⨯==3max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ548.134.11.105.11=⨯⨯⨯=⋅⋅⋅=βαFFVAKKKKK由【2】P217图10-28 根据纵向重合系数586.1=βε,得=βY0.88由[1]P206图10-18 得9.01=FNK93.02=FNKK=1.639K=1.548=βY0.889.01=FNK93.02=FNKc.计算弯曲疲劳许用应力F ][σd.计算当量齿数Z V(e.查取齿型系数Y F α应力校正系数Y S α(f.计算大小齿轮的Y Y Fa Sa F⋅[]σ 并加以比较取弯曲疲劳安全系数S=1.25 由【2】P205式(10-12)MPaS K FE FN F 36025.15009.0][111=⨯=⋅=σσMPa S K FE FN F 8.33425.145093.0][222=⨯=⋅=σσ 89.2114cos 20cos 3311=︒==βZ Z V , 86.9014cos 83cos 3322=︒==βZ Z V由【2】P201表10-5 得 72.21=Fa Y 198.22=Fa Y57.11=Sa Y 781.12=Sa Y01186.0][111=⋅F Sa Fa Y Y σ01169.0][222=⋅F Sa Fa Y Y σ 比较111][F Sa Fa Y Y σ⋅<222][F Sa Fa Y Y σ 所以大齿轮的数值大,故取0.01186=1][F σ360MPa=2][F σ334.8MPa=1V Z 21.89=2V Z 90.8672.21=Fa Y198.22=Fa Y57.11=Sa Y 781.12=Sa Y1186.00][=⋅FSa Fa Y Y σ(2)计算4. 分析对比计算结果5.几何尺寸计算(1)计算中心距a (2)按圆整后的中心距修正螺旋角β(3)计算大小齿轮的分度圆直径d1、d23max212][cos2⎪⎪⎭⎫⎝⎛⋅⋅≥IFSaFadnYYZYKTmσεφβαβ322401186.0585.120114cos88.010646.4548.12⨯⨯⨯︒⨯⨯⨯⨯⨯==1.31mm对比计算结果,取m=2已可满足齿根弯曲强度。

机械设计减速器说明书

减速器设计说明书系别:专业班级:姓名:学号:指导教师:职称:目录第1部分设计任务书 (1)1.1设计题目 (1)1.2设计步骤 (1)第2部分传动装置总体设计方案 (1)2.1传动方案 (1)2.2该方案的优缺点 (1)第3部分选择电动机 (2)3.1电动机类型的选择 (2)3.2确定传动装置的效率 (2)3.3选择电动机容量 (2)3.4确定传动装置的总传动比和分配传动比 (3)第4部分计算传动装置运动学和动力学参数 (4)4.1电动机输出参数 (4)4.2高速轴的参数 (4)4.3低速轴的参数 (4)4.4工作机的参数 (4)第5部分链传动设计计算 (5)第6部分减速器齿轮传动设计计算 (6)6.1选定齿轮类型、精度等级、材料及齿数 (6)6.2按齿面接触疲劳强度设计 (6)6.3确定传动尺寸 (8)6.4校核齿根弯曲疲劳强度 (9)6.5计算齿轮传动其它几何尺寸 (10)6.6齿轮参数和几何尺寸总结 (11)第7部分轴的设计 (12)7.1高速轴设计计算 (12)7.2低速轴设计计算 (16)第8部分滚动轴承寿命校核 (21)8.1高速轴上的轴承校核 (21)8.2低速轴上的轴承校核 (22)第9部分键联接设计计算 (23)9.1高速轴与联轴器键连接校核 (23)9.2低速轴与大齿轮键连接校核 (23)9.3低速轴与链轮键连接校核 (23)第10部分联轴器的选择 (24)10.1高速轴上联轴器 (24)第11部分减速器的密封与润滑 (24)11.1减速器的密封 (24)11.2齿轮的润滑 (24)11.3轴承的润滑 (25)第12部分减速器附件 (25)12.1油面指示器 (25)12.2通气器 (25)12.3放油孔及放油螺塞 (25)12.4窥视孔和视孔盖 (26)12.5定位销 (27)12.6启盖螺钉 (27)12.7螺栓及螺钉 (27)第13部分减速器箱体主要结构尺寸 (28)第14部分设计小结 (29)参考文献 (29)第1部分设计任务书1.1设计题目一级直齿圆柱减速器,拉力F=1800N,速度v=1.1m/s,直径D=350mm,每天工作小时数:16小时,工作年限(寿命):10年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

减速箱的整体设计说明书

优秀设计摘要这次毕业设计是由封闭在刚性壳内所有内容的齿轮传动是一独立完整的机构。

通过这一次设计可以初步掌握一般简单机械的一套完整的设计及方法,构成减速器的通用零部件。

这次毕业设计主要介绍了减速器的类型作用及构成等,全方位的运用所学过知识。

如:机械制图,金属材料工艺学公差等以学过的理论知识。

在实际生产中得以分析和解决。

减速器的一般类型有:圆柱齿轮减速器、圆锥齿轮减速器、齿轮-蜗杆减速器、轴装式减速器、组装式减速器、轴装式减速器、联体式减速器。

在这次设计中进一步培养了工程设计的独立能力,树立正确的设计思想掌握常用的机械零件,机械传动装置和简单机械设计的方法和步骤,要求综合的考虑使用经济工艺等方面的要求。

确定合理的设计方案。

关键词:减速器刚性工艺学零部件方案SummaryThis time graduate the design to have the contents a to design concerning the machine that decelerate the complets system.Decelerating the machine is a kind of from close to move in the rigid wheel gear in the hull is an independent complete organization .Pass thisa design can then the first step controls general simple a set of complete designs step and methods of the machine.This time graduate the design to introduce the type function of the deceleration machine and constitute the etc. primarily , made use of all-directionsly learned the knowledge .Such as:Machine graphics ,the metals material craft learns the theories knowledge that business trip etc.already learn. In actual production can analysis definitely reach agreement .The general type that decelerate the machine has:The cylinder wheel gear decelerates the machine ,cone wheel gear decelerates the machine ,wheel gear-cochlea pole decelerates the machine ,stalk park type decelerates machine ,assembles type decelerate machine ,couplet type decelerate machine ,couplet type decelerate machine .Further educated in this time design independent ability that engineering design, set up the right design thought controls the in common use machine spare parts ,the machine spread to move the device with the simple machine design of method with step ,the consideration that request synthesize usage the request of economic craft etc . make sure the reasonable design project .Key phrase: reducer rigidity technolic components/zeroporatPrecent/project减速箱的整体设计说明书目录1.减速器概述……………………………………………………………………1.1. 减速器的主要型式及其特性………………………………………1.1.1 圆柱齿轮减速器……………………………………………1.1.2 圆锥齿轮减速器……………………………………………1.1.3 蜗杆减速器…………………………………………………1.1.4 齿轮-蜗杆减速器…………………………………………1.2. 减速器结构……………………………………………………………1.2.1 传统型减速器结构………………………………………1.2.2 新型减速器结构…………………………………………1.2.3 减速器润滑………………………………………………1.2.4 减速机的作用……………………………………………2. 减速箱传动方案的选择……………………………………………………3. 电动机的选择计算…………………………………………………………3.1 电动机选择步骤……………………………………………………3.1.1 型号的选择………………………………………………3.1.2、功率的选择………………………………………………3.1.3、转速的选择………………………………………………3.2 电动机型号的确定……………………………………………………4. 轴的设计………………………………………………………………………4.1、轴的分类……………………………………………………………4.2 轴的材料……………………………………………………………4.3、轴的结构设计……………………………………………………4.4、轴的设计计算……………………………………………………4.4.1、按扭转强度计算………………………………………4.4.2、按弯扭合成强度计算…………………………………4.4.3、轴的刚度计算概念……………………………………4.4.4、轴的设计步骤…………………………………………4.5 各轴的计算………………………………………………………4.5.1高速轴计算………………………………………………4.5.2中间轴设计………………………………………………4.5.3低速轴设计………………………………………………4.6 轴的设计与校核…………………………………………………4.6.1高速轴设计………………………………………………4.6.2中间轴设计………………………………………………4.6.3 低速轴设计………………………………………………4.6.4高速轴的校核……………………………………………5. 联轴器的选择……………………………………………………………5.1、联轴器的功用……………………………………………………5.2、联轴器的类型特点……………………………………………5.3、联轴器的选用……………………………………………………5.4、联轴器材料………………………………………………………6. 圆柱齿轮传动设计………………………………………………………6.1 齿轮传动特点与分类……………………………………………6.2 齿轮传动的主要参数与基本要求……………………………6.2.1 主要参数…………………………………………………6.2.2 精度等级的选择………………………………………6.2.3 齿轮传动的失效形式…………………………………6.3 齿轮参数计算………………………………………………………7. 轴承的设计及校核…………………………………………………………7.1 轴承种类的选择……………………………………………………7.2 深沟球轴承结构……………………………………………………7.3 轴承计算………………………………………………………………8. 箱体设计……………………………………………………………………9. 设计小结……………………………………………………………………10. 参考文献……………………………………………………………………1、减速器概述1.1、减速器的主要型式及其特性减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器设计说明书系别:专业班级:姓名:学号:指导教师:职称:目录一设计任务书 (1)1.1设计题目 (1)1.2设计步骤 (1)二传动装置总体设计方案 (1)2.1传动方案 (1)2.2该方案的优缺点 (1)三选择电动机 (2)3.1电动机类型的选择 (2)3.2确定传动装置的效率 (2)3.3选择电动机容量 (2)3.4确定传动装置的总传动比和分配传动比 (3)四计算传动装置运动学和动力学参数 (4)4.1电动机输出参数 (4)4.2高速轴的参数 (4)4.3中间轴的参数 (4)4.4低速轴的参数 (5)4.5工作机的参数 (5)五普通V带设计计算 (5)六减速器低速级齿轮传动设计计算 (9)6.1选定齿轮类型、精度等级、材料及齿数 (9)6.2按齿面接触疲劳强度设计 (9)6.3确定传动尺寸 (12)6.4校核齿根弯曲疲劳强度 (12)6.5计算齿轮传动其它几何尺寸 (14)6.6齿轮参数和几何尺寸总结 (14)七减速器高速级齿轮传动设计计算 (15)7.1选定齿轮类型、精度等级、材料及齿数 (15)7.2按齿面接触疲劳强度设计 (16)7.3确定传动尺寸 (18)7.4校核齿根弯曲疲劳强度 (19)7.5计算齿轮传动其它几何尺寸 (21)7.6齿轮参数和几何尺寸总结 (21)八轴的设计 (22)8.1高速轴设计计算 (22)8.2中间轴设计计算 (28)8.3低速轴设计计算 (34)九滚动轴承寿命校核 (40)9.1高速轴上的轴承校核 (40)9.2中间轴上的轴承校核 (41)9.3低速轴上的轴承校核 (42)十键联接设计计算 (43)10.1高速轴与大带轮键连接校核 (43)10.2高速轴与小齿轮键连接校核 (43)10.3中间轴与低速级小齿轮键连接校核 (44)10.4中间轴与高速级大齿轮键连接校核 (44)10.5低速轴与低速级大齿轮键连接校核 (44)10.6低速轴与联轴器键连接校核 (44)十一联轴器的选择 (45)11.1低速轴上联轴器 (45)十二减速器的密封与润滑 (45)12.1减速器的密封 (45)12.2齿轮的润滑 (45)12.3轴承的润滑 (46)十三减速器附件 (46)13.1油面指示器 (46)13.2通气器 (46)13.3放油塞 (46)13.4窥视孔盖 (47)13.5定位销 (48)13.6起盖螺钉 (48)十四减速器箱体主要结构尺寸 (48)十五设计小结 (49)参考文献 (49)一设计任务书1.1设计题目同轴式二级斜齿圆柱减速器,扭矩T=900N•m,速度v=0.75m/s,直径D=300mm,每天工作小时数:16小时,工作年限(寿命):15年,每年工作天数:300天,配备有三相交流电源,电压380/220V。

1.2设计步骤1.传动装置总体设计方案2.电动机的选择3.确定传动装置的总传动比和分配传动比4.计算传动装置的运动和动力参数5.普通V带设计计算6.减速器内部传动设计计算7.传动轴的设计8.滚动轴承校核9.键联接设计10.联轴器设计11.润滑密封设计12.箱体结构设计二传动装置总体设计方案2.1传动方案传动方案已给定,前置外传动为普通V带传动,减速器为同轴式二级圆柱齿轮减速器。

2.2该方案的优缺点由于V带有缓冲吸振能力,采用 V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

同轴式二级圆柱齿轮减速器长度方向尺寸较小,但轴向尺寸较大,中间轴较长,刚度较差,两极大齿轮直径接近,有利于沁油润滑。

轴线可以水平,上下或铅垂布置。

三选择电动机3.1电动机类型的选择按照工作要求和工况条件,选用三相笼型异步电动机,电压为380V,Y型。

3.2确定传动装置的效率查表得:联轴器的效率:η1=0.99滚动轴承的效率:η2=0.99V带的效率:ηv=0.96闭式圆柱齿轮的效率:η3=0.98工作机的效率:ηw=0.96ηa=η1×η24×η32×ηv×ηw=0.8423.3选择电动机容量工作机所需功率为P w=T w×n w9550=4.5kW电动机所需额定功率:P d=P wηa=4.50.842=5.34kW工作转速:n w=60×1000×Vπ×D=60×1000×0.75π×300=47.77rpm经查表按推荐的合理传动比范围,V带传动比范围为:2~4,同轴式二级齿轮减速器传动比范围为:8~40,因此理论传动比范围为:16~160。

可选择的电动机转速范围为nd=ia ×nw=(16~160)×47.77=764--7643r/min。

进行综合考虑价格、重量、传动比等因素,选定电机型号为:Y132M2-6的三相异步电动机,额定功率Pen=5.5kW,满载转速为nm=960r/min,同步转速为nt=1000r/min。

方案电机型号额定功率(kW) 同步转速(r/min) 满载转速(r/min)1 Y160M2-8 5.5 750 7202 Y132M2-6 5.5 1000 9603 Y132S-4 5.5 1500 14404 Y132S1-2 5.5 3000 2900电机主要外形尺寸图3-1 电动机中心高外形尺寸地脚安装尺寸地脚螺栓孔直径轴伸尺寸键部位尺寸H L×HD A×B K D×E F×G132 515×315 216×178 12 38×80 10×333.4确定传动装置的总传动比和分配传动比(1)总传动比的计算由选定的电动机满载转速nm和工作机主动轴转速nw,可以计算出传动装置总传动比为:i a=n mn w=96047.77=20.096(2)分配传动装置传动比取普通V带的传动比:iv=2高速级传动比i 1=√i ai v=3.17则低速级的传动比为i 2=3.17减速器总传动比i b =i 1×i 2=10.0489四 计算传动装置运动学和动力学参数4.1电动机输出参数P 0=5.34kW n 0=nm =960rpm T 0=9550000×P 0n 0=9550000×5.34960=53121.88N •mm4.2高速轴的参数P Ⅰ=P 0×ηv =5.34×0.96=5.13kWn Ⅰ=n 0i 0=9602=480rpm T Ⅰ=9550000×P Ⅰn Ⅰ=9550000×5.13480=102065.63N •mm 4.3中间轴的参数P Ⅱ=P Ⅰ×η2×η3=5.13×0.99×0.98=4.98kWn Ⅱ=n Ⅰi 1=4803.17=151.42rpm T Ⅱ=9550000×P Ⅱn Ⅱ=9550000×4.98151.42=314086.65N •mm4.4低速轴的参数P Ⅲ=PⅡ×η2×η3=4.98×0.99×0.98=4.83kWnⅢ=nⅡi2=151.423.17=47.77rpmT Ⅲ=9550000×PⅢnⅢ=9550000×4.8347.77=965595.56N•mm4.5工作机的参数P Ⅳ=PⅢ×η1×η2×η2×ηw=4.83×0.99×0.99×0.99×0.96=4.5kWnⅣ=nⅢ=47.77rpmTⅣ=9550000×PⅣnⅣ=9550000×4.547.77=899623.19N•mm各轴转速、功率和转矩列于下表五普通V带设计计算1.确定计算功率Pca由表8-8查得工作情况系数KA=1.1,故P ca=K A×P=1.1×5.34=5.874kW 2.选择V带的带型根据Pca、n1由图8-11选用A型。

3.确定带轮的基准直径dd并验算带速v1)初选小带轮的基准直径dd1。

由表8-7和表8-9,取小带轮的基准直径dd1=100mm。

2)验算带速v。

按式(8-13)验算带的速度v=π×d d1×n60×1000=π×100×96060×1000=5.02m▪s−1因为5m/s<v<30m/s,故带速合适。

3)计算大带轮的基准直径。

根据式(8-15a),计算大带轮的基准直径d d2=i×d d1=2×100=200mm根据表8-9,取标准值为dd2=200mm。

4.确定V带的中心距a和基准长Ld度根据式(8-20),初定中心距a0=450mm。

由式(8-22)计算带所需的基准长度L d0=2×a0+π2×(d d1+d d2)+(d d2−d d1)24×a0=2×450+π2×(100+200)+(200−100)24×450≈1377mm由表选带的基准长度Ld=1430mm。

按式(8-23)计算实际中心距a。

a≈a0+L d−L d0=450+1430−1377≈476mm按式(8-24),中心距的变化范围为455--519mm。

5.验算小带轮的包角αaα1≈180°−(d d2−d d1)×57.3°a≈180°−(200−100)×57.3°476=167.96°>120°6.计算带的根数z1)计算单根V带的额定功率Pr。

由dd1=100mm和n1=960r/min,查表8-4得P0=0.96kW。

根据n1=960r/min,i=2和A型带,查表8-5得△P0=0.112kW。

查表8-6得Kα=0.972,表8-2得KL=0.96,于是P r=(P0+△P0)×Kα×K L=(0.96+0.112)×0.972×0.96=1kW 2)计算带的根数zz=P caP r=5.8741≈5.87取6根。

7.计算单根V带的初拉力F0由表8-3得A 型带的单位长度质量q=0.105kg/m ,所以 F 0=500×(2.5−K α)×P ca K α×z ×v +q ×v 2=500×(2.5−0.972)×5.8740.972×6×5.02+0.105×5.022=155.93N8.计算压轴力FpF p =2×z ×F 0×sin (α12)=2×6×155.93×sin (167.96°2)=1860.84N9.带轮结构设计 1)小带轮的结构设计 小带轮的轴孔直径d=38mm 因为小带轮dd1=100 小带轮结构选择为实心式。