常规有杆讲义泵采油4

有杆泵采油ppt课件

2、游粱式抽油机分类 (1)按基本参数分类

①根据悬点最大允许载荷Pmax的变化范围 轻型 Pmax≤30kN 中型 30kN <Pmax≤100kN 重型 Pmax>100kN

②根据悬点最大冲程长度Smax的变化范围

短冲程 Smax<1m

中等冲程 lm <Smax≤3 m 长冲程 3m <Smax≤6m 超长冲程Smax>6m

超大扭矩 Mmax﹥ 60kN· m

⑤根据抽油机所需的最大功率Nmax 小功率 Nmax≤5kw

中等功率 15kw<Nmax≤25kw

大功率 25kw<Nmax≤100kw

超大功率 Nmax>100kw

(2)按结构分类

①常规式:驴头和曲柄连杆机构分别位 于抽油机支架前后两边。 平衡方式:多采用机械平衡 运动规律:上下冲程的时间基本相等 ②前置式:驴头和曲柄连杆机构都位于 支架的前边

设曲柄匀速转动的角速度为 所需时间分别为:

,则悬点上、下冲程

t上=

t下=

当曲柄匀速转动时,悬点上、下冲程的平均速度不 等,悬点下冲程的平均速度大于上冲程时的平均速度。 将V上与V下的比值K1称为四杆机构的行程速比系数, 则为K1: K1 在近似对称循环抽油机中,一般来说: λ<0.5,K1<1.05 目前,石油矿场广泛应用的常规型抽油机均属于 近似对称循环。

弧 max 个中间短轴和两个轴承支在抽油机支架上。由于游梁负担抽 钢丝绳及光杆连成一体。悬绳器上可以安放示功仪,测悬 采用人字齿。并开始采用圆弧齿轮。减速箱采用圆弧齿轮后, 支架,重型的可做成三腿或四腿的行架。 ,它由改变曲柄和连杆的连 单独横梁,一般用于大型抽油机中 式中 S ― 驴头悬点(挂抽油杆处)的最大冲程长度。驴 油机平衡重分两类:一类为游梁平衡重,装在游梁尾部,一般 抽油机上所用的刹车机构一般为刹车型或闸瓦型。 油机的全部载荷,所以要有一定的强度和刚度。 max 点示工图。 其承载能力比相同参数的渐开线齿轮减速箱体积有所减小,这 接点位置来调节冲程长度。 头用钢板焊成。 作成片状;另一类为曲柄平衡重,装在曲柄上,类型较多。 样也给抽油机其他部分尺寸的缩小创造了条件。

有杆泵采油

新型抽油机——链条式抽油机

采油工程

✓ 整机结构紧凑,重 量轻

✓易实现长冲程

✓ 90%冲程长度时匀速 运动,惯性载荷和动载 荷小

✓ 峰值扭矩小,节能

✓ 运动部件寿命较短, 现场较难维护

新型抽油机——直线电动机抽油机

采油工程

✓ 直接把电能转化为直线运动, 不需要任何中间转换机构

✓结构简单、运行可靠、传递 效率高、机械损耗小

14—横 梁 ;15—游 梁 平 衡 块 ;16—游 梁 ;17—支 架 ;18—驴 头 ;19—悬 绳 器 ;20—底 座

游梁式抽油机主要部件介绍

采油工程

1.驴头

由钢板制成,主要作用是保证抽油时光杆始终对准井口中心位置。

2.游梁

由刚性好的钢板制成,主要作用是绕支点轴承做摇摆运动传递动力, 同时又是承受载荷的主要部件。

又称曲柄偏置式游梁抽油机,其平衡重中心线与曲柄中心线有一相 位角,使峰值扭矩降低,所需电机功率小,节能。

采油工程

新型抽油机——异形双驴头游梁式抽油机

✓ 可变四连杆机构 ✓ 后臂长和夹角改变 ✓ 载荷大时平衡力矩 大,载荷小时力矩小, 降低减速箱峰值扭矩 ✓ 节能20-60%.

新型抽油机——弯梁式抽油机

图3-3

前置式气动平衡抽油机结构简图

气平衡抽油机缺点: 气缸系统成本高,故障率 高,运行费用高

新型抽油机:为了节能和加大冲程。

游梁式抽油机 异相型游梁式抽油机

采油工程

异形游梁式抽油机

节能

弯梁式抽油机

无游梁式抽油机 链条式抽油机

皮带抽油机

加大冲程和节能

液压抽油机

直线电动机抽油机

新型抽油机——异相型游梁式抽油机

抽油机技术发展历程 木制磕头机

第三章 有杆泵采油

第三章有杆泵采油有杆泵一般是指利用抽油杆上下往复运动所驱动的柱塞式抽油泵。

有杆泵采油具有结构简单、适应性强和寿命长的特点,是目前国内外应用最广泛的机械采油方式。

本章将系统地介绍游梁式抽油机有杆抽油装置、采油原理、工艺设计及油井工况分析方法。

第一节有杆抽油装置典型的有杆抽油装置主要由三部分组成,如图3-1所示。

一是地面驱动设备即抽油机;二是安装在油管柱下部的抽油泵;三是抽油杆柱,它把地面设备的运动和动力传递给井下抽油泵柱塞使其上下往复运动,使油管柱中的液体增压,将油层产液抽汲至地面。

就整个有杆抽油生产系统而言,还包括供给流体的油层、用于悬挂抽油泵并作为举升流体通道的油管柱、井下器具(油管锚、气锚、砂锚等)、油套管环形空间及井口装置等。

图3-1 典型的有杆抽油生产系统1-吸入阀;2-泵筒;3-排出阀;4-柱塞;5-抽油杆;6-动液面;7-油管;8-套管;9-三通;10-盘根盒;11-光杆;12-驴头;13-游梁;14-连杆;15-曲柄;16-减速器;17-动力机(电动机)一、抽油机抽油机(pumping unit)是有杆抽油的地面驱动设备。

按其基本结构抽油机可分为游梁式和无游梁式两大类,目前国内外应用最为广泛的是游梁式抽油机(俗称磕头机)。

游梁式抽油机主要由游梁—连杆—曲柄(四连杆)机构、减速机构(减速器)、动力设备(电动机)和辅助装置等四部分组成,如图3-2所示。

游梁式抽油机工作时,传动皮带将电机的高速旋转运动传递给减速器的输入轴,经减速后由低速旋转的曲柄通过四连杆机构带动游梁作上下往复摆动。

游梁前端圆弧状的驴头经悬绳器带动抽油杆柱作上下往复直线运动。

根据结构形式不同游梁式抽油机分为常规型(普通型),异相型、前置型和异型等类型。

常规型和前置型是游梁式抽油机的两种基本型式。

1.常规型抽油机常规型游梁抽油机如图3-2所示。

它是目前油田使用最广的一种抽油机。

其结构特点是:支架位于游梁的中部,驴头和曲柄连杆分别位于游梁的两端,曲柄轴中心基本位于游梁尾轴承的正下方,上下冲程运行时间相等。

第3章有杆泵采油

2.异相型抽油机

运动特点:使得上冲程的曲柄 转角明显大于下冲程,从而降 低了上冲程的运行速度、加速 度和动载荷,达到减小抽油机 载荷、延长抽油杆寿命和节能 的目的

后置式抽油机结构简图

3.前置型抽油机

不同点: ①游梁和连杆的连接位置不同。 ②平衡方式不同—后置式多采用 机械平衡;前置式多采用气动平 衡。

➢异相型 ➢前置型

常 规 型 游 梁 式 抽 油 机

异 型 游 梁 式 抽 油 机

旋

调

转

径

驴 头 游 梁 式 抽 油 机

变 矩 游 梁 式 抽 油 机

链条式抽油机

皮带式抽油机

链传式抽油机

天轮式抽油机

直线往复式抽油机

一、抽油机

主要组成:

游梁—连杆—曲柄(四连杆)机构 减速机构(减速器) 动力设备(电动机) 辅助装置等四部分

第四节 抽油机平衡计算

一、平衡方式及其原理

游梁式抽油机平衡采用气动平衡和机械平衡两种方式。

其中,机械平衡又分为: 1)游梁平衡(beam balance) ; 2)曲柄平衡(crank balance); 3) 复合平衡(combined balance)。

平衡的基本原理:下冲程过程中以某种方式把抽油杆柱所 放出的能量、电动机提供的能量储存起来,到上冲程时再 释放出来帮助电动机做功。

– 上下冲程电机电流峰值相等 – 或减速器扭矩峰值相等 方法:测量下行电流和上行电流比值,0.8~1之间平衡

第四章 有杆泵采油

第一节 有杆抽油装置

抽油机 抽油泵 抽油杆柱

一、抽油机

游梁式抽油机主要由游梁—连杆—曲柄(四连杆)机 构、减速机构(减速器)、动力设备(电动机)和辅助装 置等四部分组成。

采油新技术简介

2、概况

表1

投注聚时间(年月) 注聚井数(口) 对应采油井数(口) 地质储量(104t) 控制地质储量(104t) 预测提高采收率(%) 累计注入干粉(t) 累计注入溶液(m3) 累计增油(t) 阶段提高采收率(%) 吨聚合物增油(t)

下二门油田聚合物驱情况表

H2Ⅱ 1996.8 7 17 240.6 153.7 9.17 1069 1033486 154711 10.1 144.7 H2Ⅲ 1998.9 13 26 383.6 248.5 10.07 1602.35 1760941 130840 5.27 81.7 H2Ⅳ 2000.7 11 35 357.9 195 7.7 1788.18 1573751 31822 1.61 17.8 H2Ⅴ 2002.12 5 17 220 74.4 7.38 123.33 111144 H3Ⅰ 合计 2002.12 4 40 16 111 259 1461.1 82.14 753.74 8.28 77.48 4660.34 91493 4570815 317373 0.0 68.1

4、水力喷射采油

(1)、装置原理 见图3-131。 (2)、其余与水力活塞泵类似,由于没 有运动件对动力液要求不高。

5、气举采油

工艺配套、排量高、 管理 方 便, 但投资高 、 需要一定的管鞋压力。 (1)、装置原理 见图3-150。 主要设备:高压压 缩机、 高压管汇 、气举 阀(注入压力操作阀 、 生产压力操作阀 、波纹 管阀、弹簧阀、固定式、 投捞式、导流阀、盲 阀)、封隔器、单流阀。

5、气举采油

(2)、气举管柱 开式、半闭式、闭式。见图3-146。

5、气举采油

(3)、气举设计: 1、根据配产配注要求用IPR曲线确定流动压力。 2、用垂直管流确定压力分布。 3、选择合适的气举方式。 4、计算各级气举阀深度及打开压力(有图版)。 (4)、气举井诊断 与自喷井类似。

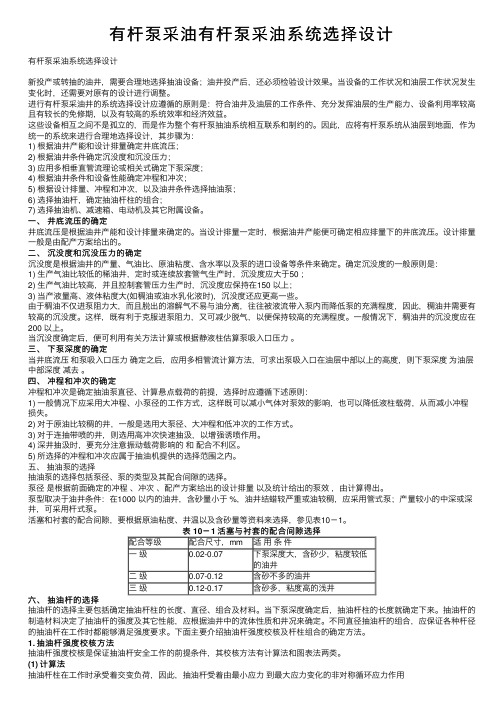

有杆泵采油有杆泵采油系统选择设计

有杆泵采油有杆泵采油系统选择设计有杆泵采油系统选择设计新投产或转抽的油井,需要合理地选择抽油设备;油井投产后,还必须检验设计效果。

当设备的⼯作状况和油层⼯作状况发⽣变化时,还需要对原有的设计进⾏调整。

进⾏有杆泵采油井的系统选择设计应遵循的原则是:符合油井及油层的⼯作条件、充分发挥油层的⽣产能⼒、设备利⽤率较⾼且有较长的免修期,以及有较⾼的系统效率和经济效益。

这些设备相互之间不是孤⽴的,⽽是作为整个有杆泵抽油系统相互联系和制约的。

因此,应将有杆泵系统从油层到地⾯,作为统⼀的系统来进⾏合理地选择设计,其步骤为:1) 根据油井产能和设计排量确定井底流压;2) 根据油井条件确定沉没度和沉没压⼒;3) 应⽤多相垂直管流理论或相关式确定下泵深度;4) 根据油井条件和设备性能确定冲程和冲次;5) 根据设计排量、冲程和冲次,以及油井条件选择抽油泵;6) 选择抽油杆,确定抽油杆柱的组合;7) 选择抽油机、减速箱、电动机及其它附属设备。

⼀、井底流压的确定井底流压是根据油井产能和设计排量来确定的。

当设计排量⼀定时,根据油井产能便可确定相应排量下的井底流压。

设计排量⼀般是由配产⽅案给出的。

⼆、沉没度和沉没压⼒的确定沉没度是根据油井的产量、⽓油⽐、原油粘度、含⽔率以及泵的进⼝设备等条件来确定。

确定沉没度的⼀般原则是:1) ⽣产⽓油⽐较低的稀油井,定时或连续放套管⽓⽣产时,沉没度应⼤于50 ;2) ⽣产⽓油⽐较⾼,并且控制套管压⼒⽣产时,沉没度应保持在150 以上;3) 当产液量⾼、液体粘度⼤(如稠油或油⽔乳化液时),沉没度还应更⾼⼀些。

由于稠油不仅进泵阻⼒⼤,⽽且脱出的溶解⽓不易与油分离,往往被液流带⼊泵内⽽降低泵的充满程度,因此,稠油井需要有较⾼的沉没度。

这样,既有利于克服进泵阻⼒,⼜可减少脱⽓,以便保持较⾼的充满程度。

⼀般情况下,稠油井的沉没度应在200 以上。

当沉没度确定后,便可利⽤有关⽅法计算或根据静液柱估算泵吸⼊⼝压⼒。

有杆泵抽油原理

一、绪论(3)

(二)、有杆泵采油法的分类

• 有杆泵采油法分为:杆驱往复泵抽油系统及杆驱 螺杆泵抽油系统等。

典型杆驱往复泵抽油系统 典型杆驱螺杆泵抽油系统

地面驱动采油螺 杆泵,主要由地 面驱动装置和井 下螺杆泵两部分 组成。地面驱动 装置将井口动力 通过抽油杆的旋 转运动传递到井 下,驱动井下泵 工作,它依靠转 子在定子中旋转, 形成一系列空穴, 从吸入端向排出 端渐进,连续完 成从井底吸油和 向井口排油。

二、杆驱往复泵抽油原理 (一)、基本原理(2)

• 示功图: • 对于悬点载荷的测试及分析现场使用 的是示功图的方法。 • 示功图是悬点载荷与悬点距上冲程起 点(下止点)的位置关系。

• 现场测试,利用示功仪----诊断仪----自 动化监测仪。

二、杆驱往复泵抽油原理 (一)、基本原理(3)

• 动力平衡: • 由于抽油机悬点功为周期性的正负功,并且 正功大负功小。这样对抽油机系统及电网的 不平衡冲击较大,一方面对设备的抗负荷能 力要求高----额定负荷高----造价高;另一方 面,机械及电路的能量损耗大。 • 对于电网来说,最节能的方式是:追求均匀 的电功率负荷。 • 因此,在抽油系统的设计上,一是机械的方 法,包括抽油机的力的平衡、时间的变化, 电路的无功补偿,井下泵力的平衡等。以尽 可能在不增加总功的情况下实现电功的相对 均匀。 • 抽油机的设计、现场测试都集中在:抽油机 输出的扭矩上----扭矩分析。

• 解决思路是自动监测-----间隙生产。普遍采用的是抽油杆载荷监测。

三、杆驱往复泵抽油研究方向 (三)、抽油泵及配套装置(2)

• 气体进泵: • 气体影响,气锁降低泵效。一直以来以井下油气分离 为目的-----追求的是气锚(井下油气分离器)的高效。 • 但实际上,油管内液柱中如果混气,则可减轻液柱压 力,起到气举的作用。 • 两工帽空心凡尔杆抽油泵泵; • 附加凡尔垫抽油泵。 • (防砂、防气锁)

有杆泵采油技术讲解

一、抽油机

是抽油机一深井泵采油系统的主要地面设备

(一)抽油机的分类

机械式传动抽油机 按传动方式可分为

液压传动抽油机

常规式抽油机 曲柄平衡

游梁式抽油机 前置( 移 )抽油机 气动平衡

按外形结构和

异形游梁式抽油机

原理可分为

塔架式抽油机

无梁式抽油机 链条式抽油机

矮形异相曲柄平衡抽油器、驴头、游梁、 横梁、连杆、支架、曲柄、平 衡块、减速箱、刹车装置、底 座及各种连接轴承组成。

辅机:

由电动机 , 电路控制装置 组成

3.主要部件的作用:

(1)驴头与游梁的连接方式有三种 : 悬挂式连接 穿销式连接 螺栓连接

(2)驴头移开井口的方法:

上翻式 :修井时把驴 头翻到游梁上,驴 头穿销为横穿式 , 可 上翻 1800。可以用 大钩提放,方便迅 速,但笨重不安 全.

有杆泵采油技术

在油田开发过程中,如油井不能自喷,则必须 借助机械的能量进行采油.机械采油是指人为 地通过各种机械从地面向油井内补充能量,举油 出井的生产方式.

有杆泵采油 目前使用的机械采油

无杆泵采油

培训内容

抽油机—深井泵采油系统

深井泵采油系统 —抽油机

1.抽油机

主要内容: 2.抽油杆

3.抽油泵

非常规型抽油机

1. 异形游梁式抽油机

①结构特点 :

用一个后驴头来代替了普通游梁式抽油机的尾 轴 , 并用一根驱动绳辫子来连接横梁 , 构成了 抽油机的四连杆机构。

②工作原理: 电动机将其动力传递给减速器 , 经曲柄、连杆、 横梁、驱动绳辫、后驴头带动前驴头绕支架轴摆 动。前驴头上下运动通过悬绳器带动抽油杆、活 塞上下往复运动,抽油出井。

块 (5) 平衡块 : 减小上下行载荷

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

异形游梁式抽油机 双驴头游梁式抽油机

节能

链条式抽油机

宽带传动抽油机 液压抽油机

加大冲程

8

抽油机

常 规 型 游 梁 式 抽 油 机 旋 转 驴 头 游 梁 式 抽 油 机

异 型 游 梁 式 抽 油 机

调

径

变

矩

游

梁

式

抽

油

机

9

抽油机

链条式抽油机

皮带式抽油机

10

抽油机

链传式抽油机

天轮式抽油机

直线往复式抽油机

(3)异相型抽油机(如图3-4) 其结构特点是:

①使曲柄中心轴承与连杆和游梁的连接销(横 梁轴)不在一条垂线上;

②使曲柄平衡重的中心线与曲柄中心线之间 有一相位角θ。

其结构就导致了曲柄上冲程转角大于190。,下 冲程小于170。,使上冲程驴头悬点运动速度较下冲 程慢, 相应地降低了上冲程悬点的加速度,从而 降低了上冲程悬点的惯性载荷。 优点:

可减小光杆最大负荷10%,因而能延长抽油杆 的寿命,还能节省电力10%左右。

4.游梁式抽油机的规格和型号 (1)游梁式抽油机规格代号表示法:

□□□

减速器额定扭矩,KN.M 光杆最大冲程,M

额定悬点载荷,10KN

例如:某游梁式抽油机,规格代号为4-1.5-9,表示 该抽油机的额定悬点载荷为40KN,光杆最大冲程为1.5M, 减速器额定扭矩为9KN.M。

包括游梁式抽油机和无游梁式抽油机两种置。

动 力 设 备

游梁式抽油机组成

曲柄机构

游梁-连杆-曲柄机构、减速箱、动力设备和辅助装置

工作原理 工作时,动力机将高速旋转运动通过皮带和减速箱传给曲柄

轴,带动曲柄作低速旋转。曲柄通过连杆经横梁带动游梁作上 下摆动。挂在驴头上的悬绳器便带动抽油杆柱作往复运动。

游梁式抽油机分类 后置式和前置式

一、抽油装置

游梁式抽油机系列型号表示方法

CYJ 12—3.3—70(H) F(Y,B,Q)

F:复合平衡

平衡方式代号

Y:游梁平衡 B:曲柄平衡

Q:气动平衡

减速箱齿轮形代号,H为点啮合双 圆弧齿轮,省略渐开线人字齿轮

减速箱曲柄轴最大允许扭矩,kN.m

光杆最大冲程,m 悬点最大载荷,10 kN

CYJ-常规型

传递给井下螺杆泵。

2

第一节 抽油装置及泵的工作原理

一、抽油装置

抽油机

设 备

抽油杆 三抽设备

组

抽油泵

成

其它附件

3

No

Image 第一节 抽油装置及泵的工作原理

一、抽油装置

抽油机

设 备

抽油杆 三抽设备

组 成

抽油泵

其它附件

抽油过程介绍

4

No Image

一、抽油装置

游梁

(一)抽油机

辅

连杆

助

有杆深井泵采油的主要地面设备,它将装电能转化为机减械速能箱,

游梁式抽油机系列代号 CYJQ-前置型 CYJY-异相型 19

一、抽油装置

(2)抽油泵:机械能转化为流体压工能作的筒设备

主要组成:

(外筒和衬套)

工和作固筒定阀(外(筒吸和入衬阀套) )、柱塞及游动阀(排游(柱排出动塞出阀阀阀) )

分类: 按照抽油泵在油管中的固定方式可分为:管式泵和杆式泵

按照抽油泵性能特点可分为:常规泵固、定防阀砂泵、防气泵、 抽稠泵等等 (吸入阀)

6

No Image

后置式抽油机结构简图

③运动规律不同—后置式上、 下冲程的时间基本相等;前 置式上冲程较下冲程慢。

不同点: ①游梁和连杆的连接位置不同。 ②平衡方式不同—后置式多采用 机械平衡;前置式多采用气动平 衡。

前置式气动平衡抽油机结构简图

7

一、抽油装置

新型抽油机:为了节能和加大冲程。

异相型游梁式抽油机

泵的 类型

管式 泵

杆式 泵

泵工作 原理

相 同

优点

缺点

①结构简单,维 修 方便 ②在相同油管内 可下入较大的泵, 适应高产井 ①检泵时,不需 起 油管 ②适应于深井

检泵时必须起油 管

结构较复杂,在 相 同油管内,允许 下 入的泵径较小

5. 抽油泵的型号表示法 CYB□□□□□□□□

加长短节长度,m 柱塞长度,m 泵筒长度,m 定位部件型式 定位部位 泵筒型式 抽油泵型式:R-杆式泵;

T-管式泵 公称直径, mm 抽油泵代号

C-皮碗式 定位部件型式 M-机械式

定位部位

A-定筒式,顶部定位 B-定筒式,底部定位 C-动筒式,底部定位

泵筒型式

H - 厚壁泵筒 L - 组合泵筒 W - 薄壁泵筒 S - 薄壁泵筒

P -- 厚壁泵筒

11

图3-1 有杆泵抽油系统示意图

• 结构:驴头为圆弧形,并 以支座的支点为圆心,作 圆弧运动,保证光杆始终 与驴头相切,使其抽油杆 作上下往复直线运动。

• 冲程的调节,是移动曲 柄上的孔眼。

• 冲数的调节,是靠更换 皮带轮的大小。

• 曲柄每分钟旋转的圈数, 正好与抽油机的冲数相同。

• 曲柄旋转的方向-为顺 时针方向。

平衡方式

抽油机类型 代号

Y ── 游梁平衡 B ── 曲柄平衡 F ── 复合平衡 Q ── 气动平衡

CYJ ── 常规型 CYJQ ── 前置型 CYJY ── 异相型

eg:CYJ10-3-53B——常规型游梁式抽油机,

额定悬点载荷为100KN,光杆最大冲程为3M, 减速器额定扭矩为53KN.M,抽油机的平衡方式为曲 柄平衡。

20

一、抽油装置

管式泵:外筒和衬套在地面组装好接在油管

下部先下入井内,然后投入固定阀,最后再 把柱塞接在抽油杆柱下端下入泵内。

杆式泵:整个泵在地面组装好后接在抽油杆柱

的下端整体通过油管下入井内,由预先装在油

管预定深度(下泵深度)上的卡簧固定在油管上,

检泵时不需要起油管。

A-管式泵 B-杆式泵

管式泵特点:结构简单、成本低,排量大。但检泵时必须起出油

管,修井工作量大,故适用于下泵深度不很大,产量较高的油井。

杆式泵特点:结构复杂,制造成本高,排量小,修井工作量小。

杆式泵适用于下泵深度大、产量较小的油井。

21

管式泵结构图

上压紧接箍

活塞

泵筒 下游动凡尔 加长短节

衬套

上

上游动凡尔

下

下压紧节箍 固定凡尔

管式泵实物图

泵体连接 固定凡尔

4. 管式泵和杆式泵的比较,如表3-2。 表3-2 管式泵与杆式泵比较

常规有杆泵采油4

第三章 常规有杆泵采油

常规有杆泵采油是目前我国最广泛应用的采油方式,大 约有80%以上的油井采油采用该举升方式。

有杆泵采油典型特点:

地面能量通过抽油杆、抽油泵传递给井下流体。

有杆泵采油分类:

(1) 常规有杆泵采油:抽油机悬点的往复运动通过抽油杆传递 给井下柱塞泵。

(2) 地面驱动螺杆泵采油:井口驱动头的旋转运动通过抽油杆