原油快速换热升温方案设计计算

原油加热炉过渡段炉管受热量的计算方法

收稿日期:2004210210作者简介:刘爱梅(19702),女,山东泰安人,工程师,1992年毕业于石油大学石油矿场机械专业,现从事石油机械设计及科研管理工作。

文章编号:100123482(2005)0320101202原油加热炉过渡段炉管受热量的计算方法刘爱梅1,蒋建华2,胡建启3(1.胜利石油管理局渤海钻井总公司,山东东营257200;2.中国石油化工集团公司石油勘探开发研究院,北京100083;3.兰州石油机械研究所,甘肃兰州730050)摘要:通过对原油加热炉过渡段炉管简化计算方法和合理计算方法对比,认为前者对炉管所受热应力考虑不足。

在过渡段炉管的设计中应考虑炉膛高温火焰、高温烟气辐射和对流传热造成的热应力。

文章给出了计算公式,可提高加热炉的设计安全性。

关键词:原油加热炉;过渡段炉管;热量;计算中图分类号:TE974.202 文献标识码:BR easonable caculation of heat applied on transit section of oil heaterL IU Ai 2mei 1,J IAN G Jian 2hua 2,HU Jian 2qi 3(1.B ohai D rilling Com pany ,S hengli Pet roleum A dminist ration ,Dong y ing 257200,China;2.Pet roleum Ex ploration and Development I nstitute of S I N O P EC ,B ei j ing 100083,China;3.L anz hou Pet roleum M achinery Research I nstitute ,L anz hou 730050,China )Abstract :Comparing t he simplized calculation wit h reasonable calulation of heat applied on t ransit section of oil heater ,t he aut hor considers insufficient heat st ress on former caculation.In t he design of t ransit sec 2tion ,t he high temperat ure flaze in heart h ,smoke radiation and heat st ress on farnace t ube should be con 2sidered.The caculation is given in t he paper t hat will help t he design safety.K ey w ords :oil heater ;f urnace pipe ;heat ;calculating 原油加热炉用于加热长输管道中的原油,为提高它的热效率、运行安全性、技术经济性,应重点考虑过剩空气系数的影响、炉管过渡段的合理计算、保温材料,采用低氧燃烧和PL C 过程参数控制等。

原油管道设计计算

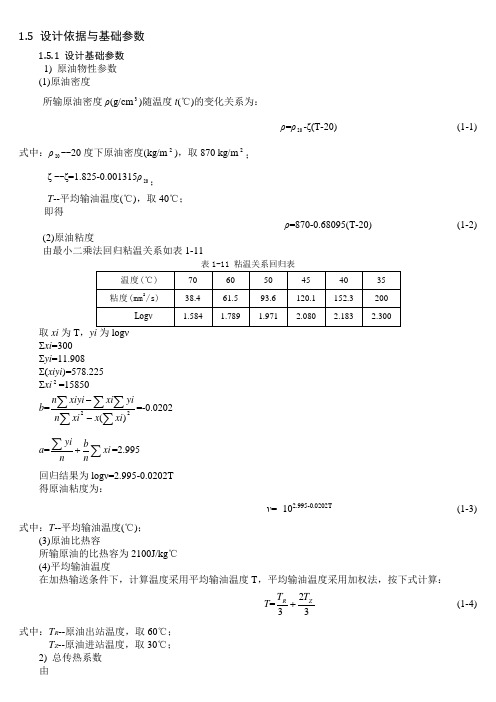

1.5 设计依据与基础参数1.5.1 设计基础参数 1) 原油物性参数(1)原油密度所输原油密度ρ(g/cm 3)随温度t (℃)的变化关系为:ρ=ρ20-ζ(T -20) (1-1)式中:ρ20--20度下原油密度(kg/m 2),取870 kg/m 2;ζ --ζ=1.825-0.001315ρ20; T --平均输油温度(℃),取40℃; 即得ρ=870-0.68095(T-20) (1-2)(2)原油粘度由最小二乘法回归粘温关系如表1-11取xi 为T ,Σxi =300 Σyi =11.908 Σ(xiyi )=578.225 Σxi 2=15850 b =22)(∑∑∑∑∑--xi x xi n yi xi xiyi n =-0.0202a =∑∑+xi nb nyi =2.995回归结果为log ν=2.995-0.0202T 得原油粘度为:ν=102.995-0.0202T (1-3)式中:T --平均输油温度(℃);(3)原油比热容所输原油的比热容为2100J/kg ℃ (4)平均输油温度在加热输送条件下,计算温度采用平均输油温度T ,平均输油温度采用加权法,按下式计算:T =323ZR T T +(1-4) 式中:T R --原油出站温度,取60℃;T Z --原油进站温度,取30℃; 2) 总传热系数 由wtw tD h D 4ln22λα=(1-5) 式中:D w --管道外径(m);h t --土壤导热系数(w/m ℃),取0.9 w/m ℃; λt --管道中心埋深(m),取1.5 m ; 得2α=2.342K =211αλδ+沥青沥青 (1-6)式中:沥青δ--沥青防腐层(m),0.006 m ;沥青λ--防腐层导热系数(w/m ℃),取0.15w/m ℃;得总传热系数K=2.141 (w/m ℃); 1.5.2 其它设计参数管道全线任务输量、最小输量、进出站油温、埋深处月平均气温等列于表1-12设计参数表中。

原油 预热器设计.

X X X X X X X学院课程设计课程名称:化工原理课程设计题目:石油预热器设计专业:化学工艺学生姓名:xxxx班级:xxxxxxxx 学号:xxxxxxxx 指导教师姓名:xxxx设计完成时间:2014年12月12日化工原理课程设计任务书一、设计题目:石油预热器设计二、设计条件:1、处理能力:馏分Ⅱ46000 kg/h;石油56000 kg/h;2、设备型式:标准列管换热器;3、操作条件:1)原料油:入口温度70℃,出口温度110℃;馏分Ⅱ:入口温度175℃;2) 允许压强降:管、壳程压强降小于30kPa;4、物性参数:物性参数表流体t,℃ρ,kg/m3μ,mPa·s石油平均温度815 6.65馏分Ⅱ平均温度715 0.64流体Cp,kJ/(kg·℃)λ ,W/(m·℃)r,kJ/kg石油 2.2 0.128 -馏分Ⅱ 2.48 0.133 -三、设计计算内容:1、传热面积、换热管根数;2、确定管束的排列方式、程数、折流板的规格和数量等;3、壳体的内径;4、冷、热流体进、出口管径;5、核算总传热系数;6、管壳程流体阻力校核。

四、设计成果:设计说明书一份。

五、设计时间一周。

六、参考文献[1] 申迎华,郭晓刚.化工原理课程设计[M].北京:化学工业出版社,2009:[2] 柴城敬.化工原理课程设计指导[M].天津:天津大学出版社,1999:[3]林大钧,于传浩,杨静.化工制图[M].北京:高等教育出版社,2007:[4]中国石化集团.化工工艺设计手册[M].北京:化学工业出版社,2009:七、设计人:学号:xxxxxxxxxxx 姓名:xxxxx八、设计进程:指导教师布置实践题目0.5天设计方案确定0.5天工艺计算 2.0天绘图0.5天编写实践说明书 1.0天答辩0.5天化学工程教研室2014年12月10日目录化工原理课程设计任务书 (I)1 概述 (2)2估算传热面积 (3)2.1热流量 (3)2.2平均传热温差 (3)2.3传热面积 (3)3 选定换热器的型号 (4)3.1换热器初步确定 (4)3.2确定管数和管长 (4)3.3折流板 (5)3.4其他附件 (5)3.5接管 (5)3.5.1壳程流体进出口接管 (5)3.5.2管程流体进出口接管 (5)3.6数据核算 (5)4 阻力损失的计算 (7)4.1管程 (7)4.2 壳程 (7)5 传热计算 (9)5.1 管程给热系数 (9)5.2 壳程给热系数 (9)5.3 传热系数 (9)A (9)5.4 所需传热面积o5.5 换热器裕度 (9)设计结果汇总 (10)设计评述 (11)1 概述完善的换热器在设计或选型时应满足以下条件:1 合理地实现所规定的工艺条件2 安全可靠3 有利安装、操作与维修4 经济合理设计或选型时,如果几种换热器都能完成生产任务的需要,这一指标尤为重要。

第三部分 油品加热及热力管道计算

Q-单位时间内加热油品 所需要的总热量, W; Q1-用于油品升温的热量 ,J; Q1 Gct yz t ys

Q2-融化凝固油品所需要 的总热量,J; N Q2 G 100 Q3-加热过程中单位时间 内向周围介质散失的热 量,W; Q3 Fi K (t y t j ) N-凝结的石蜡在油品中 的含量;

(2)若油品加热只为保温 ,则 Q Fi K (t y t j )

三、油罐总传热系数 K 1、地上不保温立式油罐 K bi Fbi K ding Fding K di Fdi K Fbi Fding Fdi 油罐装满系数取 0.95 ,Fbi 取罐壁总面积的 95% , Fding 取罐顶面积加 5%罐壁面积。 1 )罐壁传热系数 K bi K bi 1 1

由于蒸汽流速大,粘度 小,压力降用阻力平方 区 的公式计算

2 QH dP H 5 H gdx d QH-汽、水混合物的体积 流量;

H-汽、水混合物的密度 ;

d-加热管内径 8H H-常数, H 2 。 g

n n n QH Qn (1 )Qn Qn 1 z z z

d-加热器管子的外径, m;

2-从加热器管子最外层 至油品的外部放热系数 ,W / m 2 ℃。

( 1 )1的计算 由于蒸汽运动速度快, 粘度小,流动处于紊流 状态,按紊流强制 对流的放热公式计算:

1d Nu 0.0266Re 0.806 P r

可查表。 如果有相变,可按下表 计算

y

15 15℃油品密度, y-

t-油品的定性温度,℃ 。

参数选取: 定性温度:油品平均温 度和加热器外壁温度算 术 平均值。管外温度先假 设,然后核算 是否正确。 定性尺寸:管线内部放 热取内径,外部放热取 外径。 4、单位时间内加热油品 需要的总热量 1 Q (Q1 Q2 ) Q3

原油常压塔工艺设计计算

原油常压塔工艺设计计算

首先,在原油常压塔的工艺设计计算中,需要根据原油的组分和性质

来确定塔内的板位数和板间塔体高度。

一般来说,原油中的轻质组分蒸发

速度快,所以需要多个板位进行分离。

而重质组分蒸发速度慢,所以只需

少数几个板位进行分离。

根据不同的物料组分和性质,可以使用理论计算

方法或经验公式来确定塔体高度和板位数。

其次,在原油常压塔的工艺设计计算中,需要考虑原油的流动状态和

传热性能。

通常情况下,塔内的物料是以液体形式进入塔底,然后经过加

热后蒸发为气体,最后在塔顶冷凝为液体。

在设计计算中,需要考虑物料

在塔内的流动速度、流量和温度分布,以及塔内管壁和板间的传热性能。

这些参数的计算可以通过理论计算或基于实验数据的经验公式来确定。

另外,在原油常压塔的工艺设计计算中,还需要考虑原油的操作压力

和温度。

一般来说,塔内的操作压力越高,轻质组分蒸发的速度就越快,

而重质组分蒸发的速度就越慢。

因此,在设计计算中需要确定一个合适的

操作压力和温度,以达到物料的最佳分离效果和产品质量。

最后,在原油常压塔的工艺设计计算中,还需要考虑操作过程中的能

耗和经济性。

一般来说,操作压力越高,能耗越大,但产品质量也相对较好。

因此,在设计计算中需要找到一个平衡点,即在保证产品质量的同时,尽可能减小能耗和成本。

综上所述,在原油常压塔的工艺设计计算中,需要考虑物料的组分、

性质、流动状态等因素,并通过理论计算和经验公式来确定最佳的操作参数。

这样可以实现物料的蒸馏和分离,同时达到高效、能耗低、经济性好

的操作效果。

加热原油管路计算

根据设计输量 Q = 941.04m 3 / h 选择泵型号:ZIM530/06 由 H = a − bQ 2 计算性能曲线 H = 350.285 − 0.000099Q1.75 代入 Q 得扬程 H = 334.46m

8 × 10 h = = 922m 8 8 5 .4 4 × 9 .8

对于 φ = 508mm ,选择两台泵串联,另配一台备用 确定泵站数目及泵站间距 首站进口压头: ∆H 1 = 30 m

表5 列宾宗公式参数表

流态 层流 过渡区 紊 流 水 力光 4 滑区 混 合摩 擦区

λ

64 0.16 0.316

m

β , s2 m

4.15 0.0124

hr , m

4.15

1 0.25

Qv L d4

Q1.75v 0.25 L d 4.75

0.0124

0.25

0.0246

0.0246

Q1.75v 0.25 L d 4.75 Q1.877 v 0.123 L d 4.877

3000 < Re < Re 1

4Q 4 × 0.2614 = = 24131.9 π dυ 3.14 × 0.441× 31.29 ×10−6 Re = 25102.6

判断流动时处于水利光滑区, 粗糙度对流体摩阻没有影响, 仅与雷诺数有关。 依据以上方法判断管径为 508mm 与 559mm 两种情况, 结果与第一种情况相同。 2.3.5 沿程摩阻计算

2.2.1.5 反算出站温度

根据苏霍夫公式 TR = (Tz − T0 )eal + T0 由 VB 编程可得到结果 管径 457mm 时:

TR1 = 43.8 ℃ TR 2 = 49.1 ℃, TR 3 = 49.1 ℃ 管径 508mm 时: TR1 = 44.9 ℃ TR 2 = 47.2 ℃, TR 3 = 51.0 ℃ 管径 559mm 时: TR1 = 44.3 ℃ TR 2 = 48.7 ℃, TR 3 = 53.0 ℃ 加热站布置情况列表:

原油预热器设计说明书

化工原理课程设计说明书设计题目:原油预热器设计学生姓名:所在班级:学号:002设计时间:2012.12.31—3013.01.11指导教师:罗建平审阅时间:设计成绩:设计任务书1.设计名称:原油预热器设计2.设计条件:炼油厂用柴油将原油预热,设计、操作条件如下表所示(1). 处理原油量:50400 Kg/h(2). 加热介质:进口温度175℃,出口温度40℃,质量流量40300 Kg/h(3). 原油:进口温度25℃(4). 允许压强降不大于0.3×106Pa(5). 两侧的污垢热阻均可取1.72×10-4m2.K/W(6). 每年按330天计,每天24小时连续运行3.设计任务(1).选择适宜的列管换热器并进行核算。

(2).画出工艺设备图及列管布置图。

(3).画出带控制点的换热装置工艺流程图4.基础数据目录一概述 (5)二设计标准 (5)三设计方案简介 (6)(一)换热器简介 (8)1、换热器概述 (8)2、换热器的分类 (9)(二)列管式换热器的结构 (13)1、管程结构 (13)2、壳程结构⑴壳体 (14)(三)各参数的确定 (17)(四)材料选用 (20)四工艺流程草图及说明 (21)五工艺计算及主要设备设计 (21)(一)换热器选型 (21)(二)物性数据确定 (22)(三)流程及流速的初步确定 (22)(四)总传热系数计算 (23)(五)传热面积的估算 (23)(六)工艺结构尺寸 (23)1.管径和管内流速的最终确定 (23)2.管程数和传热管数 (24)3.平均传热温差校正及壳程数 (24)4.传热管排列和分程方法 (25)5 .壳体内径 (25)6 .折流板数计算 (26)7 .接管 (26)8.其他附件 (27)(七)换热器核算 (27)1.热量核算 (27)2. 换热器内流体的流动阻力计算 (29)(八)壁温核算 (31)(九)壳体壁厚 (32)(十)水压校核 (32)(十一)年产量计算 (33)六辅助设备的计算和选型 (33)(一)离心泵选型 (33)1.管程输送离心泵选型 (33)2.壳程输送离心泵选型 (34)七设计一览表 (34)(一)换热器主要结构尺寸和计算结果 (34)八设计评述 (35)九附图 (37)十附录 (37)十一参考资料 (40)十二主要符号说明 (41)(一)英文字母 (41)(二)希腊字母 (42)(三)下标 (43)一概述列管式换热器是目前化工生产上应用最广的一种换热器。

原油水混合物蒸汽直接加热喷管

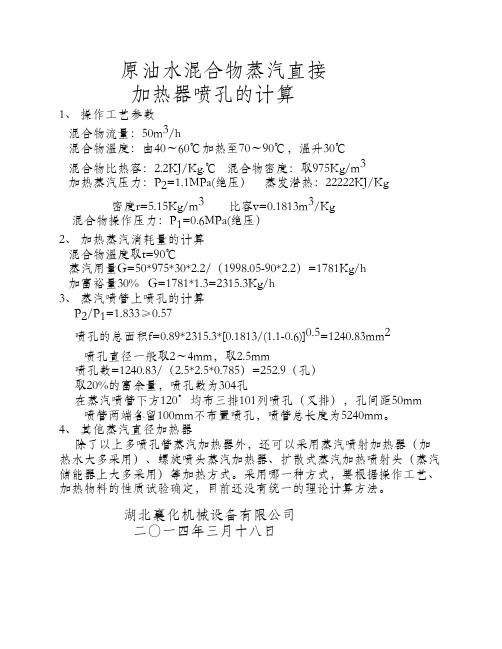

原油水混合物蒸汽直接

加热器喷孔的计算

1、 操作工艺参数

混合物流量:50m3/h

混合物温度:由40~60℃加热至70~90℃,温升30℃

混合物比热容:2.2KJ/Kg.℃ 混合物密度:取975Kg/m3

加热蒸汽压力:P2=1.1MPa(绝压) 蒸发潜热:22222KJ/Kg

密度r=5.15Kg/m3 比容v=0.1813m3/Kg

混合物操作压力:P1=0.6MPa(绝压)

2、 加热蒸汽消耗量的计算

混合物温度取t=90℃

蒸汽用量G=50*975*30*2.2/(1998.05-90*2.2)=1781Kg/h

加富裕量30% G=1781*1.3=2315.3Kg/h

3、 蒸汽喷管上喷孔的计算

P2/P1=1.833≥0.57

喷孔的总面积f=0.89*2315.3*[0.1813/(1.1-0.6)]0.5=1240.83mm2喷孔直径一般取2~4mm,取2.5mm

喷孔数=1240.83/(2.5*2.5*0.785)=252.9(孔)

取20%的富余量,喷孔数为304孔

在蒸汽喷管下方120°均布三排101列喷孔(叉排),孔间距50mm 喷管两端各留100mm不布置喷孔,喷管总长度为5240mm。

4、 其他蒸汽直径加热器

除了以上多喷孔管蒸汽加热器外,还可以采用蒸汽喷射加热器(加热水大多采用)、螺旋喷头蒸汽加热器、扩散式蒸汽加热喷射头(蒸汽储能器上大多采用)等加热方式。

采用哪一种方式,要根据操作工艺、加热物料的性质试验确定,目前还没有统一的理论计算方法。

湖北襄化机械设备有限公司

二〇一四年三月十八日。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

换热器部分计算

管程介质为原油

进口温度 (℃) Tt1=

30(给定)出口温度 (℃) Tt2=

55(给定)工作压力(MPa) Pt =

1.0(给定)平均温度 (℃) Tt =

42.5(计算)流体的定压比热容

Cp(KJ/(kg.℃))=

2.29(查表)流量(t/h) Q =

150(给定)流体密度(kg/m3)ρ=

950(查表)所需热量(KJ/h)=

8158125(计算)壳程

进口温度 (℃) Ts1=

170.42(给定)蒸发潜热(KJ/kg)Rs1=2768.4出口温度 (℃) Ts2=

100(给定)蒸发潜热(KJ/kg)Rs2=2257.6工作压力(MPa) Pt =

0.8(给定)平均温度 (℃) Ts =

135.21(计算)流体的定压比热容

Cp1(KJ/(kg.℃)=

4.1868(查表)170.42℃降为100℃1.温差放出热量

(KJ/(kg))为

294.83100℃-510.8170.4

(℃) 饱和蒸汽密度(kg/m3)ρ1 4.218(查表)100.0

(℃) 饱和蒸汽密度(kg/m3)ρ20(查表)1立方饱和蒸汽从170.4

℃降为100.0放出潜热(KJ/(m3))所需要水蒸汽量为

(m3/h)530.778508

(计算)饱和蒸汽流速(m/s)15

(查表)壳程进出口管径(mm)111.870312

(计算)

取壳程进出口管径DN 10015075.28介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))

原油快速换热升温方案设计计算

每1千克饱和水蒸汽从

吸收热量(KJ/(kg)每1千克饱和水蒸汽

换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积

(m2)84.8230002换热管内介质流速

(m/s) 1.47440434总传热系数K 计算

流体的导热系数 λ

(W/(m.℃))0.683流体主体粘度

(Pa.s)μ0.00024313管内强制湍流传热ai 511.49948流体的导热系数 λ

(W/(m.℃))0.684壳程流体介质平均

温度下密度(kg/m3)ρ

1.7895壳程流体介质平均

温度下流体主体粘

度(Pa.s)μ 2.02E-04壳程流体介质在管

壁温度下流体粘度

(Pa.s)μw 2.21E-04管外强制湍流传热ao 70.7527306换热管选用材料20管换热管传热系数51.8(查表)

总传热系数 K=15.5396981低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热

流体的有效平均温

90.8250307

差(℃)

换热面积(m2) F=5780.19147

(查表)(查表)。