特种加工技术的应用及发展趋势.教学提纲

《特种加工》教学大纲

特种加工教学大纲一、说明1、课程的性质和内容《特种加工》是机械设计制造及其自动化/机械设计与制造专业的一门专业任选课程。

开设目的是使学生初步了解除常规切削加工以外的新的加工方法,掌握常用的几种现代加工方法的特点和适用范围。

课程的主要内容有电火花加工、线切割加工、电化学加工、超声加工、激光加工、电子束和离子束加工以及快速成形技术、化学加工、磨料加工等特种加工方法。

2、课程的任务和要求其主要任务是:1、培养学生对物理、化学、电工、液压、机械等多门课程各种学科知识的综合应用能力,巩固并深化前期课程。

2、通过本课程使学生了解电火花加工、电化学加工、超声加工、激光加工、电子束和离子束加工以及快速成形技术、化学加工、磨料加工等特种加工方法的基本原理,基本设备,工艺规律,主要特点和适用范围,从而具有能合理选择加工方法的基础知识,提高其解决工艺难题的能力,以适应当今社会制造业发展的需求。

3、教学中应注意的问题在学习本课程之前,应具有电工、机械原理、机械制造、机械制图及CAD等专业理论知识;掌握数控机床加工方法和工艺流程。

本课程采用“认识—理论—实践”的教学方法。

(1)教师在讲授中应贯彻理论联系实际的原则,注重讲练结合,讲清原理,注重培养学生分析问题和解决问题的能力。

(2)教学过程要本着学生为主体的思想,做到由具体到抽象讲授知识,积极采用启发式教学,引导学生逐步掌握知识和技能,激发学生的学习兴趣,充分调动学生的学习主动性。

(3)充分运用实物、教具和多媒体电化教学手段,加强直观性教学力度,避免抽象地作理论推导。

(4)要注重对学习效果的评估,完善各阶段的评估体系和方式。

(5)除理论讲授外,要安排适当的作业、现场参观等实践性环节。

二、学时分配表三、课程内容与要求第一章概述教学要求1、了解特种加工产生的背景和发展过程,及特种加工的分类及影响。

2、掌握特种加工的主要特点和特种加工的分类3、理解特种加工对材料可加工性和结构工艺性等的影响。

特种加工技术课程教学大纲

《特种加工技术》课程教学大纲一、课程与任课教师基本信息二、课程简介机制专业作为高等学校的较老专业,其课程也应与时俱进,特种加工技术正是应当前制造业水平的发展而开设的,是机械设计制造及其自动化专业的必修课程。

通过该课程的学习拓宽本专业学生的知识面,培养学生的综合能力。

三、课程目标结合专业培养目标,提出本课程要达到的目标。

这些目标包括:1.知识与技能目标:通过本课程的学习使学生了解特种加工的基本概念,掌握相关基础知识,了解前沿技术的现状与发展方向,培养学生在相关技术领域从事加工或管理相关工作的能力。

2.过程与方法目标:以专题的形式通过启发引导式教学,培养学生查找、检索、跟踪最新技术发展现状的能力,并尝试培养学生综合运用所学专业知识发掘有价值研究点的能力。

3.情感、态度与价值观发展目标:培养学生解决工程问题的辩证思维方法和创新精神,培养作为一个机械工程技术人员必须具备的严谨治学的科学态度。

四、与前后课程的联系本课程是机械专业的专业必修课。

其先修课程是互换性与测量技术基础。

如果学生具备机械工程材料、机械工程测试技术与仪器、机械制造技术基础,将非常有利于本课程的学习。

五、教材选用与参考书1.选用教材:《特种加工》,刘晋春编,机械工业出版社,2008,第5版。

2.参考书:1.明平美,精密与特种加工技术。

电子工业出版社,2011六、课程进度表表1 教学进程表七、教学方法教学方式采用课堂教学。

八、对学生的学习要求1.学习本课程的方法、策略及教育资源的利用。

本课程涉及到多个学科,包括机械、数学、计算机、电子、光学等,因此,学生必须提升自己的综合能力。

2.学生完成本课程每周须耗费的时间为掌握本课程的主要内容,按约1:1的比例配比课外学时(预习、复习、编程练习和完成老师布置的作业),学生课外每周必须耗费的最少时间为2小时,学生完成本课程每周须耗费的最少时间为4小时。

3.学生的上课、实验、讨论、答疑、提交作业(论文)单元测试、期末考试的等方面的要求所有作业必须独立完成,如果作弊,以0分计。

《特种加工技术》教学大纲-42

《特种加工技术》课程教学大纲一、课程的基本信息课程编号:01202602 课程性质:专业课学时: 40 学分:3开课单位:光电与机械工程系适用专业:模具制造专业先修课程:机械制图、机械工程材料二、课程目的与任务本课程是高等工业院校机制的重要专业技术课程,主要介绍电火花加工、电火花线切割加工、电化学加工、激光加工、电子束和离子束加工以及超声加工等特种加工方法的基本理论、基本设备、工艺规律、主要特点和适用范围。

并加入了综合实验环节,使学生在掌握特种加工技术理论内涵的同时,通过综合实验来加强相关的理论知识。

三、课程教学的基本要求(一)系统地学习特种加工的基本理论知识,并具备一定的动手实践能力。

(二)熟练掌握:电火花成型加工和线切割加工的基本原理,机床结构,工艺规准、编程方法等内容。

(三)基本掌握:电化学加工、超声加工和激光加工的基本原理、基本设备、工艺规律、特点和应用(四)了解电子束和离子束加工及其他的特种加工方法。

四、教学内容及学时分配五、课程教学基本内容第一章概论基本内容:1、特种加工技术的产生及发展。

2、特种加工方法与分类。

3、特种加工对材料可加工性和结构工艺性等的影响基本要求:1、了解特种加工方法与分类。

重点与难点:重点:特种加工的定义;难点:特种加工对材料可加工性和结构工艺性等的影响第二章电火花加工基本内容:1、电火花加工的基本原理及其分类;2、电火花加工的机理;3、电火花加工中的一些基本规律4、电火花加工用脉冲电源;5、电火花加工的自动进给调节系统6、电火花加工机床7、电火花穿孔成型加工8、其它电火花加工。

基本要求:1、了解特种加工方法与分类。

重点与难点:重点:电火花加工的基本原理及其分类难点:电火花加工中的一些基本规律第三章电火花线切割加工基本内容:1、电火花线切割加工原理、特点及其应用范围;2、电火花线切割加工设备;3、电火花线切割控制系统和编程技术;4、影响线切割工艺指标的因素;5、线切割加工工艺及应用。

特种加工技术的发展和展望讲课教案

特种加工技术的发展和展望《特种加工》课程论文题目:特种加工技术的发展和展望姓名:郭健朗学号: 1 3 4 1 1 0 1 0 8 6 院系:机械与能源工程系专业:机械设计制造及其自动化指导老师:雷先明特种加工技术的发展和展望摘要: 全面介绍了特种加工技术的类型及发展现状, 指出了其优势和存在的问题; 阐述了电火花加工、电解加工、电子束加工、超声波加工、激光加工、化学机械复合加工、水喷射加工等加工方法; 探讨了各种加工方法的工作要素、加工特点及应用; 最后, 指出了特种加工的发展趋势。

Abstract: the author introduces the types and current situation of the development of special processing technology, points out its advantages and problems; describes the electrical discharge machining, electrochemical machining, electron beam machining, ultrasonic machining, laser processing, chemical mechanical processing, water jet machining processing method; discusses the processing characteristics and application of work elements, all kinds of processing methods; finally, points out the development trend of special machining关键词: 特种加工;电火花加工;电解加工;电子束加工;超声波加工Key words: special machining; EDM; electrochemical machining; electron beam machining; ultrasonic machining1.引言特种加工(又称非传统加工)是二次世界大战后发展起来的一类有别于传统切削与磨削加工方法的总称。

特种加工技术 教学大纲

编码:ME06050Code: ME06050课程名称:特种加工技术Course Title: Non-traditional ProcessingTechnology课程类别:专业选修Course category:Elective Courses in specialty学分:2Credit(s): 2开课单位:机械与运载工程学院Offering College/School: College ofMechanical & VehicleEngineering课程描述:特种加工技术是机械类专业本科生的一门专业选修课程。

通过本课程的教学,使学生在学习和掌握传统切削加工的基础上,对各种特种加工工艺的产生背景、基本原理、发展过程、加工特点和应用范围有一个初步的认识和了解,以拓宽学生的专业知识面。

通过本课程的学习,使学生能够根据具体的加工条件和加工要求,正确地选用各种特种加工方法。

Course Description:Non-traditional Processing Technology is a professional elective course for majors of mechanical engineering.The goal of this course is to help the students to grasp the traditional machining and to preliminarily recognize and understand the background, basic theories, development process, machining characteristic and applied range of all kinds of non-traditional machining technology. The aim is to broaden the students' professional knowledge. The students will be able to properly select a variety of special processing methods depending on the processing conditions and processing requirements through this course.课程内容(一)课程教学目标通过本课程的教学,使学生具备以下能力:1、具有解决一定复杂程度机械零件制造所需要的特种加工专业知识(如加工原理、加工特点、应用范围等)及其应用能力(毕业要求1.4)。

特种加工技术的应用与发展方向

机械工程前沿课程论文论文题目特种加工技术的应用与发展方向姓名胡翔学号 120110800 院系机电学院专业机械工程2011.11.16特种加工技术的应用与发展方向摘要:结合特种加工技术出现的背景和技术特点,本文综述了特种加工的分类,简要介绍了电火花加工、电化学加工等特种加工技术的技术特点和应用方向,并展望了特种加工技术的发展方向————微细化、复合化、自动化。

关键字:特种加工,技术特点,发展方向The Application and Development directions of SpecialMachining TechnologyAbstrac t: Combined with the background and technical characteristics of special machining technology , the paper reviews the classification of special machining , introduces the technical characteristics and application direction of electrospark discharge machining, electrochemical machining briefly, and looks the prospects of the special machining technology development directions---micro machining,hybrid,automation.Key word s: special machining technology,the technical characteristics,the development derection1特种加工的产生和发展从第一次产业革命到二次世界大战前,在长达150年的时间里,人类都单纯依靠机械切削加工零件,用传统的机械能和切削力去切除金属。

精密与特种加工技术教学大纲以及发展方向

《特种加工》课程教学大纲英文名称:Special machining学时:51 学分:3开课学期:第6学期一、课程性质及任务《特种加工》课程是高等院校机械类专业的一门专业主干课。

本课程侧重理论知识的学习,通过本课程使学生在了解精密加工及超精密加工、电火花加工、电化学加工、超声加工、激光加工、电子束和离子束加工以及化学加工、磨料加工等特种加工方法的基本原理,基本设备,工艺规律,主要特点及常见的应用,以适应当今社会制造业发展的需求,为学生从事机械制造行业相关工作扩展事业。

通过本课程的学习,能够使学生:1、使学生了解及传统切削加工方法不同的一些特种加工新工艺。

懂得可以用电、化学、热、光、声等形式的能量来进行对难加工材料、复杂的、精密、细微等有特殊要求的零件进行加工。

2、使学生初步了解掌握精密加工及超精密加工、电火花加工、电解加工、激光加工、超声加工等以及复杂加工的基本原理、基本规律。

使学生具有能合理选择加工方法的基础知识,提高其解决工艺难题的能力。

3、培养学生对物理、化学、电工、液压、机械等多门课程各种学科知识的综合应用能力,巩固并深化前期课程。

二、课程教学的基本要求本课程主要介绍放精密加工及超精密加工、电加工、高能束加工、超声波加工、超高压水射流切割。

其中,偏重于发展较成熟、应用较广泛的去除材料的特种加工。

学完本课程应达到以下基本要求:1.了解特种加工及精密加工的基本含义,掌握其特点。

2.熟练掌握电火花加工的基本原理,能正确理解电火花加工过程,了解电火花加工的工艺规律。

3.掌握电火花线切割编程及加工的基本方法。

4.掌握高能束加工的原理,了解加工设备以及工艺规律,了解高能束加工在实际生产中应用。

5.了解精密超精密加工的支持环境并了解精密超精密切削机床以及刀具的特点。

6.了解精密超精密磨削。

三、课程内容第一章概论(2学时)第二章金刚石刀具精密切削加工(4学时)第三章精密及超精密磨料加工(4学时)第四章电火花加工(9学时)第五章电火花线切割加工(12学时)第六章电化学加工(9学时)第七章激光加工(3学时)第八章超声波加工(2学时)第九章电子束和离子束加工(2学时)第十章超高压水射流切割(2学时)第十一章其他精密及特种加工技术(2学时)四、教学重点、难点:1、电火花加工的基本原理,能正确理解电火花加工过程,了解电火花加工的工艺规律。

特种加工技术 课程教学大纲

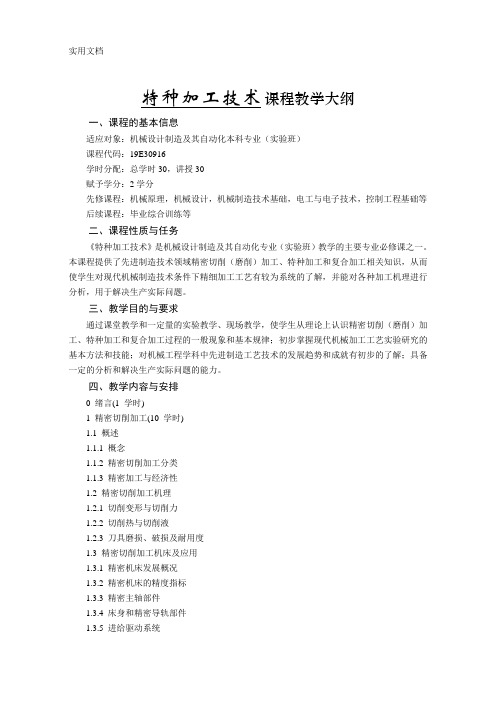

特种加工技术课程教学大纲一、课程的基本信息适应对象:机械设计制造及其自动化本科专业(实验班)课程代码:19E30916学时分配:总学时30,讲授30赋予学分:2学分先修课程:机械原理,机械设计,机械制造技术基础,电工与电子技术,控制工程基础等后续课程:毕业综合训练等二、课程性质与任务《特种加工技术》是机械设计制造及其自动化专业(实验班)教学的主要专业必修课之一。

本课程提供了先进制造技术领域精密切削(磨削)加工、特种加工和复合加工相关知识,从而使学生对现代机械制造技术条件下精细加工工艺有较为系统的了解,并能对各种加工机理进行分析,用于解决生产实际问题。

三、教学目的与要求通过课堂教学和一定量的实验教学、现场教学,使学生从理论上认识精密切削(磨削)加工、特种加工和复合加工过程的一般现象和基本规律;初步掌握现代机械加工工艺实验研究的基本方法和技能;对机械工程学科中先进制造工艺技术的发展趋势和成就有初步的了解;具备一定的分析和解决生产实际问题的能力。

四、教学内容与安排0 绪言(1 学时)1 精密切削加工(10 学时)1.1 概述1.1.1 概念1.1.2 精密切削加工分类1.1.3 精密加工与经济性1.2 精密切削加工机理1.2.1 切削变形与切削力1.2.2 切削热与切削液1.2.3 刀具磨损、破损及耐用度1.3 精密切削加工机床及应用1.3.1 精密机床发展概况1.3.2 精密机床的精度指标1.3.3 精密主轴部件1.3.4 床身和精密导轨部件1.3.5 进给驱动系统1.3.6 在线检测与误差补偿技术1.3.7 典型精密与超精密机床简介1.4 超精密切削加工1.4.1 超精密切削加工发展概况及应用1.4.2 超精密切削加工的特殊性1.4.3 超精密切削加工技术发展展望2 精密磨削加工(5 学时)2.1 概述2.1.1 概述2.1.2 精密磨削加工的分类2.2 精密磨削加工2.2.1 磨削过程及磨削力2.2.2 磨削温度与磨削液2.2.3 磨削质量及裂纹控制2.3 精密磨削加工的机床及应用2.3.1 概述2.3.2 精密磨削机床的结构及特点2.4 超精密磨削加工简介2.4.1 超精密磨削的特点2.4.2 超精密磨削机理2.4.3 超精密磨床3 电火花加工(5 学时)3.1 概述3.2 电火花加工原理3.3 电火花加工机床3.4 电火花加工的应用4 电化学加工(4 学时)4.1 概述4.2 电化学加工基本原理4.3 电解加工4.4 复合镀加工5 高能束加工(5 学时)5.1 概述5.2 电子束加工5.3 激光加工五、教学设备和设施多媒体教室,多媒体课件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特种加工摘要随着我国机械制造业的快速发展,电火花加工技术在民用和国防工业中的应用越来越多,特别是数控电火花成形加工机床和数控电火花线切割加工机床不仅在模具制造业中广泛应用,而且在一般机械加工企业中逐渐普及.电火花加工技术是实践性与理论性都很强的一门技术,用户既要掌握电火花工艺方面的知识,又要充分熟悉电火花机床的功能与编程知识。

目前,我国的电火花机床操作者中,大多只经过短期培训,缺乏系统的理论知识,只能进行简单加工的程序编制,严重影响了加工设备的高效使用。

为适应现代化加工技术的要求,电火花机床操作者,要全面掌握所需的专业知识;从事电火花加工的技术人员也需要提高自身的技术水平;企业也急需一批电火花加工方面懂工艺、会编程,能够熟练操作和维护机床的应用型技术人才。

针对上述现状,作者对高职高专目前常见的电火花加工技术方面的教材进行了认真研究,并对国内数十家企业进行了调研,根据电火花加工技术人才知识结构的市场需求,从培养学生必备的基础知识和操作技能出发,汇集多年的教学和在企业的实践经验,编写了本书。

本书由电火花加工技术基础,电火花成形加工机床、加工工艺及编程,电火花线切割加工机床、加工工艺及编程三部分组成。

学生在学习本课程前,已学过“机械制造技术”和“数控原理及其应用”课程,并已进行过金工实习或生产实习,对机械加工工艺和数控机床已有初步了解。

关键字:电火花加工技术 1.激光加工技术原理 1.1激光加工技术简介激光加工技术是利用激光束与物质相互作用的特性对材料(包括金属与非金属进行切割、焊接、表面处理、打孔、微加工等的一门技术。

激光加工作为先进制造技术已广泛应用于汽车、电子、电器、航空、冶金、机械制造等国民经济重要部门,对提高产品质量、劳动生产率、自动化、无污染、减少材料消耗等起到愈来愈重要的作用。

1.2激光技术分类激光技术是涉及到光、机、电、材料及检测等多门学科的一门综合技术,传统上看,它的研究范围一般可分为: 1)激光加工系统。

包括激光器、导光系统、加工机床、控制系统及检测系统。

2)激光加工工艺。

包括切割、焊接、表面处理、打孔、打标、划线、微调等各种加工工艺。

3)激光焊接:汽车车身厚薄板、汽车零件、锂电池、心脏起搏器、密封继电器等密封器件以及各种不允许焊接污染和变形的器件。

目前使用的激光器有YAG激光器,CO2激光器和半导体泵浦激光器。

4)激光切割:汽车行业、计算机、电气机壳、木刀模业、各种金属零件和特殊材料的切割、圆形锯片、压克力、弹簧垫片、2mm以下的电子机件用铜板、一些金属网板、钢管、镀锡铁板、镀亚铅钢板、磷青铜、电木板、薄铝合金、石英玻璃、硅橡胶、1mm以下氧化铝陶瓷片、航天工业使用的钛合金等等。

使用激光器有YAG激光器和CO2激光器。

5)激光打标:在各种材料和几乎所有行业均得到广泛应用,目前使用的激光器有YAG激光器、CO2激光器和半导体泵浦激光器。

6)激光打孔:激光打孔主要应用在航空航天、汽车制造、电子仪表、化工等行业。

激光打孔的迅速发展,主要体现在打孔用YAG激光器的平均输出功率已由5年前的400w提高到了800w至1000w。

国内目前比较成熟的激光打孔的应用是在人造金刚石和天然金刚石拉丝模的生产及钟表和仪表的宝石轴承、飞机叶片、多层印刷线路板等行业的生产中。

目前使用的激光器多以YAG激光器、CO2激光器为主,也有一些准分子激光器、同位素激光器和半导体泵浦激光器。

7)激光热处理:在汽车工业中应用广泛,如缸套、曲轴、活塞环、换向器、齿轮等零部件的热处理,同时在航空航天、机床行业和其它机械行业也应用广泛。

我国的激光热处理应用远比国外广泛得多。

目前使用的激光器多以YAG激光器,CO2激光器为主。

8)激光快速成型:将激光加工技术和计算机数控技术及柔性制造技术相结合而形成。

多用于模具和模型行业。

目前使用的激光器多以YAG激光器、CO2激光器为主。

9)激光涂敷:在航空航天、模具及机电行业应用广泛。

目前使用的激光器多以大功率YAG激光器、CO2激光器为主 1.3激光加工技术工作原理激光加工利用高功率密度的激光束照射工件,使材料熔化气化而进行穿孔、切割和焊接等的特种加工。

2.激光加工技术发展过程早期的激光加工由于功率较小,大多用于打小孔和微型焊接。

到20世纪70年代,随着大功率二氧化碳激光器、气体激光器加工原理高重复频率钇铝石榴石激光器的出现,以及对激光加工机理和工艺的深入研究,激光加工技术有了很大进展,使用范围随之扩大。

数千瓦的激光加工机已用于各种材料的高速切割、深熔焊接和材料热处理等方面。

各种专用的激光加工设备竞相出现,并与光电跟踪、计算机数字控制、工业机器人等技术相结合,大大提高了激光加工机的自动化水平和使用功能。

固体激光器加工原从激光器输出的高强度激光经过透镜聚焦到工件上,其焦点处的功率密度高达10(~10(瓦/厘米(,温度高达1万摄氏度以上,任何材料都会瞬时熔化、气化。

激光加工就是利用这种光能的热效应对材料进行焊接、打孔和切割等加工的。

通常用于加工的激光器主要是固体激光器和气体激光器。

技术特性激光加工技术与传统加工技术相比具有很多优点,所以得到如此广泛的应用。

尤其适合新产品的开发:一旦产品图纸形成后,马上可以进行激光加工,可以在最短的时间内得到新产品的实物。

1、光点小,能量集中,热影响区小;2、不接触加工工件,对工件无污染; 3、不受电磁干扰,与电子束加工相比应用更方便; 4、激光束易于聚焦、导向,便于自动化控制。

5、范围广泛:几乎可对任何材料进行雕刻切割。

6、安全可靠:采用非接触式加工,不会对材料造成机械挤压或机械应力。

7、精确细致:加工精度可达到0.1mm 8、效果一致:保证同一批次的加工效果几乎完全一致。

9、高速快捷:可立即根据电脑输出的图样进行高速雕刻和切割,且激光切割的速度与线切割的速度相比要快很多。

10、成本低廉:不受加工数量的限制,对于小批量加工服务,激光加工更加便宜。

11、切割缝细小:激光切割的割缝一般在0.1-0.2mm。

12、切割面光滑:激光切割的切割面无毛刺。

13、热变形小:激光加工的激光割缝细、速度快、能量集中,因此传到被切割材料上的热量小,引起材料的变形也非常小。

14、适合大件产品的加工:大件产品的模具制造费用很高,激光加工不需任何模具制造,而且激光加工完全避免材料冲剪时形成的塌边,可以大幅度地降低企业的生产成本提高产品的档次。

15、节省材料:激光加工采用电脑编程,可以把不同形状的产品进行材料的套裁,最大限度地提高材料的利用率,大大降低了企业材料成本。

应用范围:激光加工技术是涉及到光、机、电、材料及检测等多门学科的一门综合技术,它的范围一般可分为: 1.激光加工系统。

包括激光器、导光系统、加工机床、控制系统及检测系统。

2.激光加工工艺。

包括切割、焊接、表面处理、打孔、打标、划线、微调等各种加工工艺。

激光打标技术是激光加工最大的应用领域之一。

激光打标是利用高能量密度的激光对工件进行局部照射,使表层材料汽化或发生颜色变化的化学反应,从而留下永久性标记的一种打标方法。

激光打标可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。

聚焦后的极细的激光光束如同刀具,可将物体表面材料逐点去除,其先进性在于标记过程为非接触性加工,不产生机械挤压或机械应力,因此不会损坏被加工物品;由于激光聚焦后的尺寸很小,热影响区域小,加工精细,因此,可以完成一些常规方法无法实现的工艺。

激光加工使用的“刀具”是聚焦后的光点,不需要额外增添其它设备和材料,只要激光器能正常工作,就可以长时间连续加工。

激光加工速度快,成本低廉。

激光加工由计算机自动控制,生产时不需人为干预。

作用激光能标记何种信息,仅与计算机里设计的内容相关,只要计算机里设计出的图稿打标系统能够识别,那么打标机就可以将设计信息精确的还原在合适的载体上。

因此激光打标软件的功能实际上很大程度上决定了激光打标系统的功能。

激光切割技术简介激光切割分类: 1、汽化切割工件在激光作用下快速加热至沸点,部分材料化作蒸汽逸去,部分材料为喷出物从切割缝底部吹走。

这种切割机是无融化材料的切割方式。

2、熔化切割激光将工件加热至熔化状态,与光束同轴的氩、氦、氮等辅助气流将熔化材料从切缝中吹掉。

3、氧助熔化切割金属被激光迅速加热至燃点以上,与氧发生剧烈的氧化反应(即燃烧),放出大量的热,又加热下一层金属,金属被继续氧化,并借助气体压力将氧化物从切缝中吹掉。

作用激光切割技术广泛应用于金属和非金属材料的加工中,可大大减少加工时间,降低加工成本,提高工件质量。

现代的激光成了人们所幻想追求的“削铁如泥”的“宝剑”。

以CO2激光切割机为例,整个系统由控制系统、运动系统、光学系统、水冷系统、排烟和吹气保护系统等组成,采用最先进的数控模式实现多轴联动及激光不受速度影响的等能量切割,同时支持DXP、PLT、CNC等图形格式并强化界面图形绘制处理能力;采用性能优越的进口伺服电机和传动导向结构实现在高速状态下良好的运动精度。

激光切割是应用激光聚焦后产生的高功率密度能量来实现的。

在计算机的控制下,通过脉冲使激光器放电,从而输出受控的重复高频率的脉冲激光,形成一定频率,一定脉宽的光束,该脉冲激光束经过光路传导及反射并通过聚焦透镜组聚焦在加工物体的表面上,形成一个个细微的、高能量密度光斑,焦斑位于待加工面附近,以瞬间高温熔化或气化被加工材料。

每一个高能量的激光脉冲瞬间就把物体表面溅射出一个细小的孔,在计算机控制下,激光加工头与被加工材料按预先绘好的图形进行连续相对运动打点,这样就会把物体加工成想要的形状。

切割时,一股与光束同轴气流由切割头喷出,将熔化或气化的材料由切口的底部吹出(注:如果吹出的气体和被切割材料产生热效反应,则此反应将提供切割所需的附加能源;气流还有冷却已切割面,减少热影响区和保证聚焦镜不受污染的作用。

与传统的板材加工方法相比,激光切割其具有高的切割质量(切口宽度窄、热影响区小、切口光洁、高的切割速度、高的柔性(可随意切割任意形状、广泛的材料适应性等优点。

激光焊接技术简介激光焊接是激光材料加工技术应用的重要方面之一,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰功率和重复频率等参数,使工件熔化,形成特定的熔池。

由于其独特的优点,已成功地应用于微、小型零件焊接中。

高功率CO2及高功率YAG激光器的出现,开辟了激光焊接的新领域。

获得了以小孔效应为理论基础的深熔接,在机械、汽车、钢铁等工业部门获得了日益广泛的应用。

与其它焊接技术比较,激光焊接的主要优点是:激光焊接速度快、深度大、变形小。

能在室温或特殊的条件下进行焊接,焊接设备装置简单。