BOM操作流程

BOM操作流程_(可编辑)

BOM操作流程_(可编辑)

BOM的操作流程包括以下几个步骤:

1. 创建BOM:

首先需要确定产品的结构,包括组成部分和数量,然后在PLM系统或者ERP系统中创建BOM。

2. 维护BOM:

在产品的生命周期中,随着设计和生产过程不断进行,BOM 需要不断更新和维护,包括添加、删除或者修改BOM中的零部件和子级。

3. 发布BOM:

在确定好产品的设计和结构之后,需要将BOM发布出来,以便其他部门或者供应商能够获取BOM信息。

4. 管理变更:

在产品生产的过程中,随着设计和生产的不断进行,可能需要对BOM进行更改,包括添加新的部件或者调整部件数量。

这时候需要进行变更管理,确保更改的安全性和有效性。

5. 协同审批:

BOM的变更需要获得相关人员的批准和审批,包括设计师、

工程师、采购员、生产计划员、供应商等等。

6. 同步数据:

BOM的变更需要同步更新到PLM或者ERP系统中,确保所有相关人员都能够获取最新的BOM信息。

7. 版本控制:

对于BOM的变更,需要进行版本控制,以便随时查看历史版本的BOM信息,确保生产过程的稳定性和可追溯性。

8. 库存管理:

BOM的变更可能会影响库存管理,需要及时更新库存信息,避免影响生产计划和生产效率。

9. 供应商管理:

BOM中的零部件可能需要从供应商处获得,需要进行供应商管理,确保零部件的质量和交货期的准确性。

bom工作流程管理制度

BOM工作流程管理制度引言BOM(Bill of Materials)是产品设计与制造过程中的重要文档,用于记录产品所需的零部件、原材料和工艺信息。

BOM工作流程管理制度旨在确保BOM的准确性、一致性和可追溯性,以提高产品设计与制造的效率和质量。

本文将详细描述BOM工作流程管理制度的步骤和流程,以确保其清晰且实用。

步骤一:创建新BOM1.根据产品设计需求,确定需要创建新BOM。

2.在PLM(Product Lifecycle Management)系统或其他适用的软件中,选择“创建新BOM”功能。

3.填写相关信息,包括产品名称、版本号、生效日期等。

4.添加零部件和原材料到BOM中,并指定其数量、规格、供应商等信息。

5.对于复杂的产品,可以创建多级BOM结构,将子零部件与父零部件关联起来。

步骤二:审核与批准1.提交新BOM进行审核与批准。

审核人员通常为负责产品设计或制造的工程师或主管。

2.审核人员对新BOM进行审查,确保其中的零部件和原材料符合设计要求和质量标准。

3.审核人员还需要验证BOM中的信息是否与其他相关文档(如工艺路线、图纸等)一致。

4.审核人员可以在PLM系统中进行审批操作,包括通过、驳回或需要修改并重新提交。

5.批准人员对通过审核的BOM进行最终批准,确保其准确性和可用性。

步骤三:变更管理1.当产品设计或制造需要进行变更时,必须按照变更管理流程进行操作。

2.提交变更申请,描述变更内容、原因和影响分析等,并指定相关责任人和时间节点。

3.变更申请需要经过审核与批准,类似于新BOM的审核与批准流程。

4.一旦变更申请获得批准,可以对BOM进行相应的修改操作。

修改后的BOM将成为最新版本。

5.对于已经在使用中的旧版本BOM,必须在新版本生效前停止使用,并确保产品制造过程中使用正确的BOM版本。

步骤四:发布与分发1.当新BOM或变更后的BOM被批准后,需要将其发布并分发给相关部门和供应商。

2.在PLM系统中选择“发布”功能,并指定发布范围(如设计部门、制造部门、供应商等)。

BOM组合生产单操作规范(1)

BOM组合生产单操作规范(1)

BOM组合生产单操作规范

操作步骤及栏位说明:

组装日期:指组装产品的日期

批号:指成品入库时所做注记或标记,到时起到追踪的作用

原料仓库:指生产成品所耗材料的库位

工时:指参照BOM配方料表中的工时,系统以BOM组合生产的数量字段元资料

自动算出;表身用料数量、损耗数量、单位成本、成本,表尾的制造费

用、耗用物料、生产成本、直接人工等资

料一样。

有效日期:指生产出产品的使用期限

生产成本:指表尾的生产成本字段元资料系统会将所有可能发生的费用累加

而得的值,无法人工输入

STEP1 用鼠标左键单击〖组装生产〗菜单下的“BOM组装生产”程序;

STEP2 在组装日期字段输入要生产的日期,在组装单号系统会自动生成;

STEP3 在组合成品处点击按钮,会弹出“1.BOM配方查询 2.货品代号

查询”任意选取一项会弹出BOM配方货品查询窗口,按F8选取将

返回BOM组合生产画面;制令单、客户订单字段元资料在BOM系统

中无需考虑。

STEP4 逐栏输入相关字段元资料(如批号、原料仓库、工时、生产部门、

经办、有效日期、等)

STEP5 表身原料将根据组合成品的配方自动展开得到,输入表身原料的实

际单位成本,系统会自动算出原料总成本,然后逐栏输入好实际制

造费用、耗用材料、直接人工、托工费用,系统会在生产成本字段

自动显示出。

STEP6 按F8存盘后,系统会自动将生产的货品在分仓存量中体现。

BOM操作规程

精心整理BOM操作流程BOM---英文意思是BillOfMateriel(物料清单),在是通往生产顺畅的必由之路,为企生存发展提供了坚实有力的隐性保障。

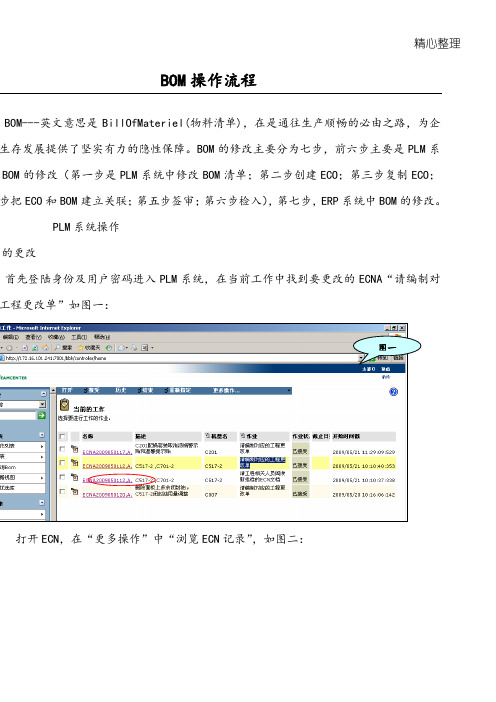

BOM的修改主要分为七步,前六步主要是PLM系BOM的修改(第一步是PLM系统中修改BOM清单;第二步创建ECO;第三步复制ECO;图一打开ECN,在“更多操作”中“浏览ECN记录”,如图二:1、 D2、 A3、 C4、5、6、开发或工程对新旧料切换采取何种处理方式,是自然切换或是立即切换。

主要是看此物料有无库存,如有库存必须最快速度提报并予以记录,以便最大的减少呆滞料的产生。

对于新增物料考虑生产需求进行补单或使用代用料解决。

ECNA 更改步骤:一、 BOM修订:如图四在当前的工作中“搜索”物料代码,输入要修改的父项物料,按“查找”进入下一界面1,看到“已发布”说明此物料已被冻结,可以进行修订,如出现的是“工作中”说明BOM审批流程未走完,不能在里面进行修订。

然后在里面对导出的ECNA更进修改。

图六1、23注:2、3BOM二、创建、进入PLM主窗口中,如图九,点击要编制的ECNA,系统自动进入图十。

图十、单击图十中创建和添加,进入图十一,点击下拉菜单选择工程更改单ECO,点击下一步,进入图十二。

图十三)更改类型、严重程度系统默认的不必进行修改)机型名:填写要更改的机型)父项物料:填写父项物料代码)父项物料版本:填写BOM修订前的版本)更改原因:此项可在里面填写更改的ECNA编号,方便后续查找以上标有红色*处为必输项,其它可输可不输输完所以带*号的内容后,点击完成,进入图十四。

图十五在更多操作中选择复制ECN记录,复制完后点击浏览ECN记录,进入图十六。

图十七选择搜索和添加,进入图十八。

图十九选择最新版本,点击下一步进入图二十。

图二十一点击物料清单(4943018),进入图二十二,“签审人员”后,选择“检入”进入图二十二、ERP系统操作(注:在ERP系统中修改BOM主要有两种方法,下面就一一介绍)首先登陆身份及用户密码进入ERP系统,如下图在浏览器状态选择“BOMBOMLO1——清图二十三,进入图二十四,选择自己所在的组织,如“L01”。

BOM操作流程范文

BOM操作流程范文BOM操作流程(Bill of Materials)是一个制造业中用于管理和维护产品组成的系统或过程。

BOM是一个清单,列出了构成一个最终产品的所有组件、原材料和子装配件。

BOM操作流程是为了确保产品组装和生产过程的顺利进行,以及提供准确的物料需求计划和库存管理。

下面是一个基本的BOM操作流程。

1.BOM创建和维护首先,需要确定产品的设计和规格。

然后,根据产品的设计和规格,创建一个初始的BOM。

这个BOM应当包含每个组件、材料和子装配件的名称、数量、规格和其他相关信息。

BOM的创建可以在电子表格软件(如Excel)或专门的BOM管理系统中完成。

一旦创建了初始BOM,就需要根据实际的生产和装配过程,不断对其进行维护和更新。

当产品的设计和规格发生变化,或者有新的组件、材料或子装配件加入时,BOM需要进行相应的修改和更新。

这确保了BOM的准确性和实用性。

2.物料需求计划(MRP)物料需求计划(MRP)是根据产品的BOM信息来计算所需的物料数量,并制定相应的采购计划。

MRP可以根据产品的生产计划和库存水平,计算出每个组件、材料和子装配件的需求量,并生成采购订单。

MRP的操作包括输入生产计划和库存信息,运行MRP计算,生成物料需求计划报告,审查和调整报告中的信息,以及生成采购订单。

这确保了生产过程中有足够的物料供应,并减少了库存的浪费和过量。

3.BOM和工艺路线管理BOM和工艺路线是产品装配过程中的两个关键要素。

BOM描述了产品的组成和结构,而工艺路线描述了将组件和材料装配成最终产品的步骤和顺序。

BOM和工艺路线的管理包括创建、维护和更新这些信息。

当产品的设计和规格发生变化时,BOM和工艺路线需要相应地进行修改和更新。

这确保了装配过程的准确性和规范性。

4.销售订单和库存管理在销售订单管理中,根据客户的需求和要求,生成销售订单。

销售订单包含了客户的订单和交付要求,以及相应的产品BOM和工艺路线信息。

BOM版本管理的操作规定

BOM版本管理的操作规定1. 目的为了确保产品生产过程的准确性和追溯性,规范BOM(Bill of Materials,物料清单)版本的管理,提高生产效率,降低生产成本,特制定本规定。

2. 适用范围本规定适用于公司所有涉及BOM版本管理的相关部门及人员。

3. BOM版本管理流程3.1 BOM编制1. 设计部门根据产品设计要求,制定初步BOM表。

2. 采购部门、生产部门、质量部门等相关部门对初步BOM表进行审核,确保物料的可用性、生产可行性及质量要求。

3. 经过审核无误后,由设计部门负责人发布正式BOM表。

3.2 BOM版本控制1. BOM版本采用递增方式命名,如V1.0、V1.1等。

2. 每次BOM更新时,需在版本号后添加更新标记,如V1.0_1、V1.1_1等。

3. 更新BOM时,需填写《BOM版本更新申请表》,经相关部门审核批准后方可进行。

3.3 BOM发布与修订1. 设计部门负责人将审核通过的BOM表发布至相关部门。

2. 生产、采购、质量等部门根据BOM表进行生产、采购、检验等工作。

3. 如发现BOM表存在问题,需及时提出修订申请,经设计部门负责人批准后进行修订。

3.4 BOM版本追溯与记录1. 相关部门应保存所有BOM版本的相关记录,包括《BOM版本更新申请表》、审核记录等。

2. 生产过程中,各环节应记录所使用的BOM版本,确保生产追溯性。

4. 权限与责任4.1 设计部门1. 负责BOM表的编制、发布和修订。

2. 负责对BOM表的技术问题进行解答和指导。

4.2 采购部门1. 负责根据BOM表进行物料采购。

2. 负责对采购物料的质量进行把控。

4.3 生产部门1. 负责根据BOM表进行生产。

2. 负责对生产过程中的BOM版本进行记录。

4.4 质量部门1. 负责对BOM表的质量进行审核。

2. 负责对生产过程中的质量问题进行跟踪和处理。

5. 违规处理违反本规定的行为,公司将根据情节严重程度对相关人员进行通报批评、罚款、降职等处理,造成严重后果的,依法承担相应责任。

原创bom构建操作方法是什么

原创BOM构建操作方法是什么在制造业中,BOM(Bill of Materials,物料清单)是一份列出了产品所需的所有零部件、原材料和子装配的清单。

BOM的构建是制造过程中非常重要的一部分,它能够帮助企业有效管理和控制产品的制造流程和成本。

本文将介绍原创BOM构建的操作方法,帮助您理清步骤并提高工作效率。

1. 确定产品结构在进行BOM构建之前,首先需要明确产品的结构。

产品结构由产品自身的组成部分组成,包括子装配、原材料和标准零部件等。

产品结构可以通过产品的设计图纸或者系统中的产品模型来确定。

2. 收集零部件信息接下来,需要收集每个零部件的详细信息。

这些信息包括零部件的名称、规格、尺寸、材料、供应商等。

可以通过与设计师、工程师和供应商的沟通来获得这些信息。

同时,还可以借助企业内部的数据库或者软件来管理和维护零部件信息。

3. 确定零部件层次结构在收集了零部件的详细信息后,接下来需要确定它们之间的层次结构。

即确定哪些零部件是主装配的组成部分,哪些零部件是子装配或者标准零部件的组成部分。

这有助于组织和管理BOM的层次结构,以及后续的装配过程。

4. 确定装配关系在确定了零部件的层次结构之后,需要确定它们之间的装配关系。

即确定哪些零部件是需要通过装配过程组装起来的,以及它们之间的装配顺序和方法。

这可以通过与工艺工程师和装配人员的沟通来确定,确保装配过程的顺利进行。

5. 预估和计算工时和成本一旦确定了BOM的层次结构和装配关系,接下来可以对产品的工时和成本进行预估和计算。

根据零部件的数量、装配的复杂程度以及每个零部件的工时和成本,可以计算出整个产品的工时和成本。

这有助于企业进行生产计划和成本控制,提高生产效率和利润率。

6. 创建和维护BOM文档最后,根据以上的信息和计算结果,可以创建和维护BOM文档。

BOM文档可以采用电子表格或者专门的BOM管理软件来创建和维护。

BOM文档中包括产品的层次结构、零部件的详细信息、装配关系、工时计算和成本计算等内容。

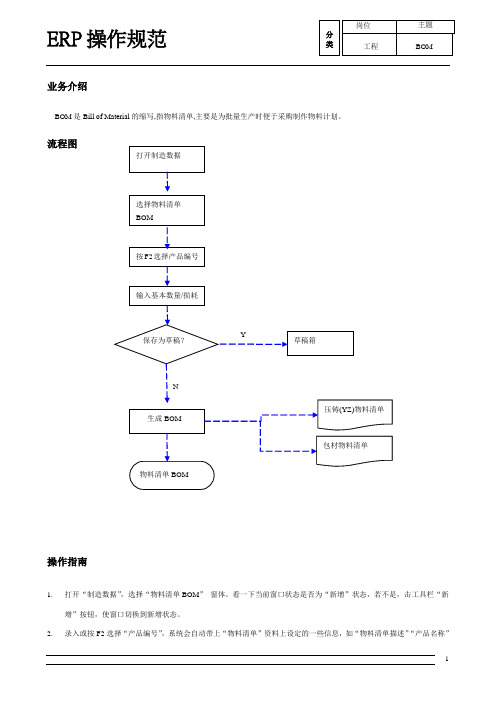

ERP操作规范(BOM录入ERP系统)

业务介绍

BOM 是Bill of Material 的缩写

,指物料清单,主要是为批量生产时便于采购制作物料计划。

流程图

操作指南

1.

打开“制造数据”,选择“物料清单BOM ” 窗体。

看一下当前窗口状态是否为“新增”状态,若不是,击工具栏“新增”按钮,使窗口切换到新增状态。

2.

录入或按F2选择“产品编号”,系统会自动带上“物料清单”资料上设定的一些信息,如“物料清单描述”“产品名称”

“物料清单编号”等。

3. 录入或按F2键选择“物料编号”。

4. 录入基本数量、损耗。

在不确定相关的数据时,要先保存为草稿状态,再确定时再进行添加凭证。

5. 确认产品的基本数量。

6. 若还有其它产品,可以重复4-6步骤。

7.

录入后,点击“添加”按钮,数据即保存。

窗体又恢复为“浏览”模式。

相关操作

关闭BOM 1.

打开一张BOM ,左下角显示订单状态。

‘停用标志”表示此单不再使用。

(见图1)

3

1

2

4

5

2.打开“数据”菜单,点击“关闭”。

3.此订单关闭,左下角“停用标志”的小方格会出现“√”。

(见图2)

图1 1

图2 2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

点击主菜单的”新增”

在”录入单据”界面就可修改BOM.首先输入需要修改的物料代码,填写BOM变更的原因.若 是附页修改引起的BOM更改则需填上物料代码对应的最新的附页编号.

点击主菜单的”查看”,再点击”查看编码”,进入”BOM变更选择物料序事薄”.若需要新 增物料代码则可以直接在表单里输入新增的物料代码

确认BOM修改后正确无误,点击”提示对话框”的”确定”

5.修改BOM注意事项

修改BOM时要看清排产附页和图纸修改的

地方.(产品部提供更改的排产附页要用横线 标注修改的地方)

在”编辑单据”时一定要看清”变更类型”

和”用量”.

变更原因分为:人为错误,附页更改,包装更

改, 图纸更改,样品更改,工艺更改,图纸错 误,BOM更新.

点击搜索,然后在 “字段名称”的下拉菜单里选择搜索的字段。

选择与新增物料相近的物料进行复制,双击黑色部分进入下一界面。

修改物料只需修改相关字段,例规格型号需增加内容,只需在规格型号地应 的字段增加相应内容。

新增物料时一定要点击主菜单的复制键,然后再进行修改或新增相关信息。

“基础资料”界面要注意:名称,规格型号,基本计量单位的修改,物料属 性要检查,物料属性分为:自制,外购,委外加工(所对应的计划策略不一 样),来源要清空。

点击“参数设置”,根据个人需求,把需要的信息打“√”

“物流资料”界面要注意:采购单价一定要清零。

“计划资料”界面”是对应的,一定要注意:外购对应MRP,自制对应 MPS,委外加工要看其最下一级是外购对应MRP,自制见则对应MPS。

“订货策略”目前对应的设置为“批对批”,不能对该字段进行修改。

点击主菜单的”审核”,出现提示对话框,点击提示对话框的”确定”.

点击主菜单的”使用”,出现提示对话框,点击提示对话框的”确定”.然后退出.此时的

新增BOM小结

(1)新增BOM时找与附页,图纸最相近的,打”*”的BOM复制. (2)复制时要把不符合排产附页和图纸要求的删除物料代码, 新增符合排产附页和图纸要求的物料代码.用量一定仔细核对 图纸及附页. (3)BOM制作完后,要打印出来审核.首先自已检查,其次BOM 组 互 检 , 然 后 再 给 每 条 线 的 工 艺 工 程 师 审 核 (HR,CR 由 EDWARD 负 责 ,LED 由 DAVID 负 责 ,LUB 的 由 MARK 负 现,TA由BARDE负现,MP由TONY负责).最后由技术部厂长 批准.

点击主菜单的”查找”,出现”查找”对话框,输入需被复制的物料代码,点击右侧”查找”

双击此处 打开BOM

双击左侧BOM,进入”编辑单据”界面.

点击主菜单”复制”(注:一定要点击复制,若被复制的BOM处于审核状态,不点击复制将不 能被修改.若被复制的BOM处于未审核状态下,不点击复制将会把原BOM给覆盖掉)

点击”生产管理”模块,再点击右侧子功能对应的”BOM维护”,双击明细功能”BOM维护”

在”BOM维护过滤界面”的”子项有效期/审核日期/建立时间”设置好时间.点击”确定”. 进入BOM资料维护界面

在树状目录的”BOM组”下选择新增BOM的类别

点击所选择的产品类型.下面会出现所属这个组的所有BOM流水号.

5.修改BOM的依据及操作步骤

修改BOM的合法依据:附页的修改.图纸的

修改.工艺文件的修改.

修改BOM要用工程变更单修改. 操作步骤如下:

点击”生产管理”模块,再点击子功能”工程变更单”,再双击明细功能”工程变更单 审

在条件过滤界面的”时间,审核”分别设置符合自己需要的条件,点击”确定”进入工程变

“设计资料”界面要注意:”图号“字段新增物料时要添加对应的图号及最新的版本号。 物料对应的图号版次发生更改时要及时更新系统里的版本号。

“标准数据”界面要注意:“单位标准成本”对应的字段要清零。

“自定义”界面要注意:“英文描述”和“业务编号”在新增物料时无需添加。但在新增 成品代码(即8开头的物料代码)时要添加相对应内容,此内容由业务部提供。

新增物料时的小结

物料名称 物料属性 物料来源 采购单价 订货策略

要更改, 规格型号 要正确, 计量单位 要清空, 安全库存 要清零, 计划策略 批对批, 图号版次

要规范, 要准确, 要清空, 要对应, 要核对.

3.新增BOM所需条件

首先新增物料必须有合法的信息源头,而对

于技术部BOM制作者来说,合法信息来源于: 排产附页(由产品部提供),图纸(由研发部提 供)

其次判断金碟K3系统里是否已经存在:①首先进行模

糊查找;②其次按图号、名称、规格型号搜索。若系 统中有和所需的信息一模一样的则引用已有的物料代 码,若无则新增。

金碟K3系统的权限开通。由需求人填写金碟权限申请

表申请相关模块权限的开通(公共资料里的物料新增、 修改,生产管理里的BOM维护,多级展开,多级反查, 工程变单等),技术部门经理批准,IT部门审核及权限的 开通

新增新产品BOM时,先把图纸清单中所

有不变项做成虚拟件。

新增BOM编号时,按产品线分类,以流

水号递增。

下面为新增BOM的步骤。

点击”系统设置”模块,再点击右侧子功能对应的”公共资料”,双击明细功能”物料”.

进入”物料”界面,点击主菜单中的”管理”

点击主菜单中的”搜索”

在”字段名称”中选中”名称”,现”包含文字”中输入需要查找的产品型号. 例”CR605103S”,点击回车键,右侧将会出现系统中所有名称包含”CR605103S”的绕线器. 根据排产附页要求选择一个最为相近的产品代码.

根据图纸和排产附页的版本号来确定BOM

的新增还是修改.若版本号为0版则需新增 BOM;若版本号为0版以上则需修改BOM即 可.

4.新增BOM操作步骤及注意事项

新增老产品新客人的BOM时,首先根据产

品型号在系统物料界面搜索一个和所需 新增的BOM需求相近的,且产成品名称后 有打“*”的。(注:打“*”表示此份 的BOM准确率为100%)

在”BOM单编号”处输入BOM流水号,”物料代码”处输入”产品代码”,”备注”一栏输入 相对应的排产附页编号.

在”表单”中根据排产附页,图纸,工艺文件,删除或新增相关内容.(注:一定要注意用量的修

若需新增物料,先选中被复制的物料代码,再点击”查找”进入物料界面(此种新增包装较为 常见,因包装尺寸同类型产品尺寸都一样)

下面讲述每个界面应具体注意的事项.

输入已开通的用户名及 密码

说明:双击桌面上K3快捷方式,组结机构和当前账套点击下拉菜单,按照以上设置,然后输入用户名和 密码,单击“确定”。

单击“系统设置” ,子功能“公共资料”,明细功能“ 物料”进入下一个界面。

单击”管理”。

点击浏览可查看各种物料的分类

2.新增/修改物料操作步骤及注意事 项

判断新增的物料是否存在:(1)进行模糊查询

(按名称,规格型号等)(2)按编码规格搜索 (3)根据图号搜索。若按以上三步进行搜索系统 中没有相符的则新增;若有则引用。

所需信息(1)排产附页(2)图纸 新增物料时必须遵循编码规则,编码规则中无描述

的先修乞讨规则再进行操作。

在”BOM变更选择物料序事薄”里,选择要修改的物料代码,在此物料代码上双击,需修改的 物料代码会自动跳入”录入单据”界面.

需修改的物料代码根据实际情况在”变更类型蝇选择”删除(DEL),修改(ALE).用量也要根 据实际情况修改

修改完后,点击主菜单”保存”,跳出”审核”, 点击”审核”,出现”提示对话框”,再点击” 提示对话框”,的”确认”

技术部制作BOM操作流程指导书

PMC-TD

主要内容简介

新增物料所需条件 新增物料的操作步骤及注意事项 新增成品代码操作步骤及注意事项 新增BOM所需条件 新增BOM的操作步骤及注意事项 BOM修改的依据及操作步骤

1.新增物料所需条件

首先新增物料必须有合法的信息源头,而对于技术部

BOM制作者而言,合法信息来源于:①排产附页(由产品 部提供),②图纸(由研发部提供);③工艺文件(技术部 提供).

点击主菜单的”修改”,出现”物料修改”界面.

新增物料的操作同以前的操作步骤一样.

双击新增的物料代码(红色圈的地方),直接进入”编辑单据”界面.

BOM制作完成后,点击主菜单”保存”后”退出”

BOM制作完后,还处于”未审核未使用”状态. 别的部门看不到此BOM,必须处于”已审核 使用”状态下.才是完整的BOM.