2叶轮轴

叶轮的设计

取:

: 8 0( n l m)

一

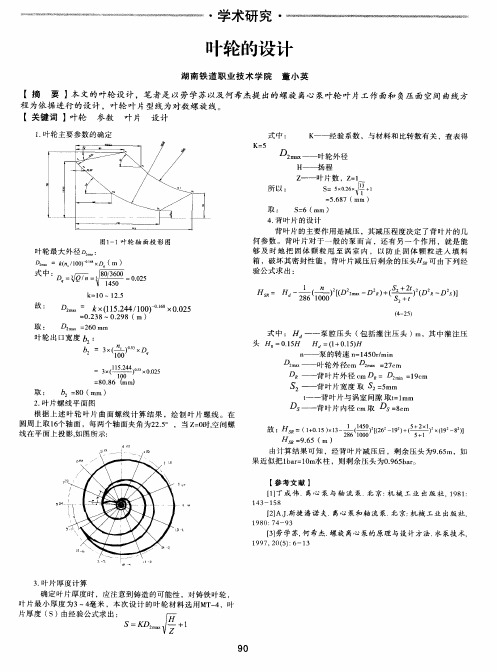

2 . 叶 片 螺线 平 面 图

t 一一 背 叶 片 与 涡 室 间隙 取 t = 1 mm

一

根 据 上 述 叶 轮 叶 片 曲面 螺 线 计 算 结 果 ,绘 制 叶 片 螺 线 。在

圆周 上 取 1 6 个 轴 面 ,每 两 个 轴 面 夹 角 为2 2 . 5 。 ,当 Z = O 时, 空 螺 线 在 平 面 上投 影 , 如 图 所示 :

1 9 9 7 , 2 0 ( 5 ) : 6 -1 3

3 . 叶片 厚 度 计算 确 定 叶片 厚 度 时 ,应 注 意 到 铸 造 的 可能 性 ,对 铸 铁 叶 轮 , 叶 片 最 小 厚 度 为3—4 毫 米 ,本 次 设 计 的叶 轮 材 料 选 用MT 一 4 ,叶 … 馘 拙 :

【 1 】 丁成伟 . 离心 泵 与 轴 流 泵 . 北京: 机械 工 业 出版社, 1 9 8 1

1 4 3— 1 5 8

【 2 ] A . J . 斯捷潘诺夫. 离心 泵 和 轴 流 泵 . 北京: 机 械 工 业 出 版 社

19 80: 7 4—9 3

【 3 】 劳学苏, 何希杰. 螺旋 离心泵的原理 与设计方法. 水泵技术

I

=

5. 6 8 7 (mm )

S - - 6( I T l m)

4 . 背 叶 片 的设 计

图 卜 1叶 轮 轴 面 投 影 图

背 叶片 的主 要作 用 是 减 压 ,其 减 压 程 度 决 定 了背 叶片 的 几 何 参 数 。 背 叶 片 对 于 一 般 的 泵 而 言 ,还 有 另 一 个 作 用 , 就 是 能

水泵叶轮的轴频

标题:水泵叶轮轴频及其影响分析

在现代工业与生活供水系统中,水泵是不可或缺的核心设备。

其中,叶轮作为水泵的关键部件,其运行状态直接决定了水泵的工作效率和稳定性。

而轴频,即叶轮转动时的固有频率,是衡量水泵性能的重要参数之一。

水泵叶轮轴频是指当叶轮在驱动电机的带动下旋转时,由于其质量和结构特性所决定的自然振动频率。

轴频大小通常由叶轮的质量分布、几何形状以及材料属性等因素共同决定,它直接影响到水泵运行过程中的振动特性和稳定性。

理论上,如果水泵运行时的转速接近或等于叶轮的轴频,就可能出现共振现象,这将导致叶轮产生剧烈振动,不仅会大大降低水泵的工作效率,而且可能引发机械故障,如轴承过早磨损、密封失效甚至整个系统的破坏。

因此,在设计阶段就需要通过计算和模拟来合理设定叶轮的结构参数,使其轴频远离工作转速,避免共振风险。

同时,对实际运行中的水泵进行定期检测与维护,监测叶轮轴频的变化情况也至关重要。

若发现轴频异常增高或者出现接近工作转速的趋势,应及时调整系统运行参数或进行必要的维修保养,以保证设备的安全稳定运行。

此外,随着科技的进步,如今许多高端水泵产品采用了智能控制技术,能够实时监控并调节叶轮轴频,从而有效防止共振现象的发生,进一步提高了设备的工作效能和使用寿命。

总结来说,水泵叶轮轴频是确保设备正常高效运转的关键因素,科学合理地设计与调控轴频,不仅可以提升泵机整体性能,更对于保障相关设施安全运行具有重要意义。

叶轮与轴的联接方式报告

受剪的作用。所以,在这种情况下,应采用打入式螺栓,将螺栓杆加粗,

使孔壁间几乎没有间隙。

几种联接装配形式的对比

通过对以上几种联接装配形式的对比分析,整理如下:

联接形式

优点

பைடு நூலகம்

缺点

适用场合

键联接

传递扭矩大

加工精度高,装配 传递大扭矩

要求高

过盈配合

结构简单,联接 不适合多次拆卸 永久性装配,有

紧密

冲击载荷

拉杆联接

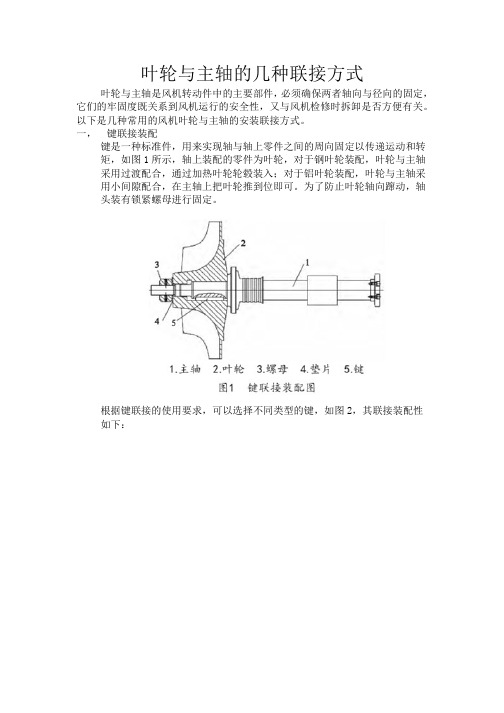

根据键联接的使用要求,可以选择不同类型的键,如图 2,其联接装配性 如下:

二,

(1) 平键联接:靠键的侧面传递转矩。装配时,键侧面与槽侧面有 一定的过盈,键顶面与叶轮键槽底面有一定的间隙,键底面与 轴键槽底面保持接触;如果键长度受限,可采用呈 180°的双 键联接,考虑键的载荷分布不均匀,强度校核按 1.5 个键计算, 整个装配通过研磨法完成,要求轴、键、叶轮轮毂三者之间不 能产生松动。

六,

图 9 盲孔螺纹联接装配 在叶轮背面轮毂上加工内螺纹,在主轴轴头加工外螺纹,主轴与叶轮通过 螺纹联接在一起,螺纹旋向与叶轮旋向方向相反,在转子工作过程中起到 自锁作用。叶轮与主轴通过定位面过度配合进行定位。采用该结构联接方 式,叶轮轮背需要设计成外凸形式,轮背型线需要经过优化设计,使得叶 轮重心尽量靠近螺纹孔,以便叶轮在高速旋转过程中,降低在螺纹孔附近 所产生的应力集中现象,提高转子运行的可靠性。 螺栓联接装配 螺栓联接是通过螺栓把两个零部件联接在一起并且可分离的一种联接方 式。如图所示:

三,

图 3 过盈配合联接 拉杆联接 拉杆联接装配主要是通过拉杆把叶轮与主轴联接在一起,靠拉杆的拉力使 叶轮端面与轴端面紧密配合,保证叶轮正常工作。拉杆与主轴通过螺纹联 接在一起,螺纹的拧入旋向与转子的旋向相反,在工作过程中实现自锁。 在叶轮装配过程中,借助于专用工装-螺栓拉伸器,强行把拉杆拉长,产 生拉力来固定叶轮。 根据叶轮和主轴装配面联接结构的不同,通常拉杆联接装配又分为平面联 接装配、立键联接装配、端面齿联接装配和三角轴联接装配。 (1) 平面联接装配,如图 4 所示。叶轮靠在主轴上,两者之间的接触面

叶轮轴数控加工技术及叶片加工误差分析

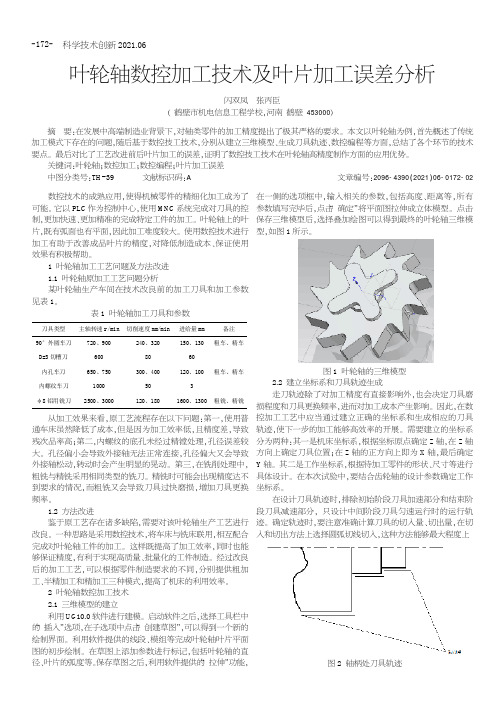

科学技术创新2021.06叶轮轴数控加工技术及叶片加工误差分析闪双凤张丙臣(鹤壁市机电信息工程学校,河南鹤壁453000)数控技术的成熟应用,使得机械零件的精细化加工成为了可能。

它以PLC 作为控制中心,使用M N C 系统完成对刀具的控制,更加快速、更加精准的完成特定工件的加工。

叶轮轴上的叶片,既有弧面也有平面,因此加工难度较大。

使用数控技术进行加工有助于改善成品叶片的精度,对降低制造成本、保证使用效果有积极帮助。

1叶轮轴加工工艺问题及方法改进1.1叶轮轴原加工工艺问题分析某叶轮轴生产车间在技术改良前的加工刀具和加工参数见表1。

表1叶轮轴加工刀具和参数从加工效果来看,原工艺流程存在以下问题:第一,使用普通车床虽然降低了成本,但是因为加工效率低,且精度差,导致残次品率高;第二,内螺纹的底孔未经过精镗处理,孔径误差较大。

孔径偏小会导致外接轴无法正常连接,孔径偏大又会导致外接轴松动,转动时会产生明显的晃动。

第三,在铣削处理中,粗铣与精铣采用相同类型的铣刀。

精铣时可能会出现精度达不到要求的情况,而粗铣又会导致刀具过快磨损,增加刀具更换频率。

1.2方法改进鉴于原工艺存在诸多缺陷,需要对该叶轮轴生产工艺进行改良。

一种思路是采用数控技术,将车床与铣床联用,相互配合完成对叶轮轴工件的加工。

这样既提高了加工效率,同时也能够保证精度,有利于实现高质量、批量化的工件制造。

经过改良后的加工工艺,可以根据零件制造要求的不同,分别提供粗加工、半精加工和精加工三种模式,提高了机床的利用效率。

2叶轮轴数控加工技术2.1三维模型的建立利用U G 10.0软件进行建模。

启动软件之后,选择工具栏中的“插入”选项,在子选项中点击“创建草图”,可以得到一个新的绘制界面。

利用软件提供的线段、模组等完成叶轮轴叶片平面图的初步绘制。

在草图上添加参数进行标记,包括叶轮轴的直径、叶片的弧度等。

保存草图之后,利用软件提供的“拉伸”功能,在一侧的选项框中,输入相关的参数,包括高度、距离等,所有参数填写完毕后,点击“确定”将平面图拉伸成立体模型。

汽轮机主轴结构详解

汽轮机主轴结构详解

汽轮机主轴是汽轮机中的重要部件,其结构通常包括以下几个部分:

1. 转子:转子是汽轮机的核心部件,由主轴、叶轮、叶片和联轴器等组成。

主轴通过叶轮和叶片将蒸汽的热能转化为转子的机械能。

2. 叶轮:叶轮安装在主轴上,叶片安装在叶轮上。

当转子旋转时,叶轮和叶片一起带动汽轮机转动,将蒸汽的热能转化为机械能。

3. 叶片:叶片安装在叶轮上,设计成一定的形状和角度,以充分利用蒸汽的热能。

叶片的材质通常为合金钢或不锈钢,具有较高的强度和耐腐蚀性。

4. 联轴器:联轴器是连接汽轮机与发电机的重要部件,它将汽轮机的输出轴与发电机的输入轴连接起来。

联轴器有多种形式,如刚性联轴器、弹性联轴器和膜片联轴器等。

5. 主轴承:主轴承安装在汽轮机的两端,用于支撑汽轮机的重量和承受转子的径向力和轴向力。

主轴承的材质通常为耐磨铸铁或高级合金钢,具有较高的承载能力和耐磨损性。

6. 润滑系统:润滑系统用于为主轴承提供润滑油,以减少摩擦和磨损,延长轴承寿命。

润滑油通常为矿物油或合成油,具有较高的粘度和耐高温性能。

总之,汽轮机主轴结构是汽轮机的重要组成部分,其各个部件都有其独特的作用和特点。

在设计和制造过程中,需要充分考虑各部件的材质、加工精度、热处理和装配等方面的因素,以确保汽轮机的正常运转和长期寿命。

轴流风机叶轮扭矩计算公式

轴流风机叶轮扭矩计算公式轴流风机是一种常见的工业设备,用于输送空气或气体。

它通常由叶轮、电机和外壳组成,其中叶轮是其关键部件之一。

叶轮的扭矩是轴流风机设计和运行过程中需要重点考虑的参数之一。

本文将介绍轴流风机叶轮扭矩的计算公式,并讨论其在工程实践中的应用。

首先,我们来看一下轴流风机叶轮扭矩的基本定义。

叶轮扭矩是指叶轮在运行过程中受到的扭转力,它是由电机传递给叶轮的扭矩。

在轴流风机设计和选型过程中,准确计算叶轮扭矩可以帮助工程师选择合适的电机和传动系统,确保轴流风机的正常运行。

叶轮扭矩的计算公式可以通过叶轮的动力学原理推导得到。

在轴流风机运行过程中,叶轮受到气流的冲击和阻力,从而产生扭矩。

一般来说,叶轮扭矩可以通过以下公式进行计算:T = ρ Q (Vw2 Vw1) r。

其中,T表示叶轮扭矩,ρ表示空气密度,Q表示风量,Vw2和Vw1分别表示叶轮出口和入口处的气流速度,r表示叶轮的半径。

在实际工程中,叶轮扭矩的计算需要考虑多种因素,包括气流的速度分布、叶轮的结构和材料、叶轮与轴的连接方式等。

因此,工程师在进行叶轮扭矩计算时,需要综合考虑这些因素,确保计算结果的准确性和可靠性。

叶轮扭矩的计算对轴流风机的设计和运行具有重要意义。

首先,它可以帮助工程师选择合适的电机和传动系统,确保轴流风机具有足够的动力输出。

其次,它可以为轴流风机的结构设计提供参考,帮助工程师优化叶轮的结构和材料,提高轴流风机的效率和可靠性。

除此之外,叶轮扭矩的计算还可以为轴流风机的运行和维护提供指导。

通过对叶轮扭矩的准确计算,工程师可以更好地了解轴流风机的运行特性,制定合理的运行参数和维护计划,延长轴流风机的使用寿命,降低运行成本。

总之,轴流风机叶轮扭矩的计算是轴流风机设计和运行过程中的重要环节。

通过合理计算叶轮扭矩,工程师可以选择合适的电机和传动系统,优化叶轮的结构设计,提高轴流风机的效率和可靠性,降低运行成本。

因此,我们建议工程师在进行轴流风机设计和运行时,重视叶轮扭矩的计算,确保轴流风机的正常运行和长期稳定性。

水泵叶轮种类

水泵叶轮种类

水泵是一种常见的机械设备,用于将液体从一处输送到另一处。

水泵的核心部件是叶轮,它是将电机的旋转动力转化为液体流动能力的关键部件。

根据叶轮的不同形状和结构,水泵叶轮可以分为以下几种类型。

1.离心叶轮

离心叶轮是最常见的水泵叶轮类型。

它的结构类似于风扇,由多个弯曲的叶片组成。

当电机旋转时,离心叶轮也会旋转,将液体从中心吸入,然后通过离心力将液体向外推送。

离心叶轮适用于输送低粘度的液体,如清水、污水等。

2.混流叶轮

混流叶轮是一种介于离心叶轮和轴流叶轮之间的叶轮类型。

它的叶片既有弯曲的部分,也有直线的部分。

当电机旋转时,混流叶轮会将液体旋转并向前推进,同时也会将液体沿着轴向推进。

混流叶轮适用于输送高流量、低扬程的液体,如海水、河水等。

3.轴流叶轮

轴流叶轮是一种叶片呈螺旋状的叶轮类型。

当电机旋转时,轴流叶轮会将液体沿着轴向推进,同时也会将液体旋转。

轴流叶轮适用于输送高流量、高扬程的液体,如冷却水、灌溉水等。

4.旋涡叶轮

旋涡叶轮是一种叶片呈螺旋状的叶轮类型,与轴流叶轮类似。

但是旋涡叶轮的叶片更加弯曲,形成了一个旋涡状的流动。

当电机旋转时,旋涡叶轮会将液体旋转并向前推进。

旋涡叶轮适用于输送高粘度、高含固量的液体,如污泥、石油等。

不同类型的水泵叶轮适用于不同的液体输送场景。

在选择水泵时,需要根据液体的性质、流量、扬程等因素来选择合适的叶轮类型,以确保水泵的正常运行。

总结每种叶轮的结构特点

总结每种叶轮的结构特点叶轮是一种流体机械设备,广泛应用于水泵、风机、涡轮机等领域。

根据不同的工作原理和结构特点,叶轮可以分为离心叶轮、轴流叶轮和混流叶轮。

下面将分别对这三种叶轮的结构特点进行总结,并进行适当的扩展描述。

一、离心叶轮离心叶轮是叶轮中最常见的一种类型,其结构特点如下:1. 叶片形状:离心叶轮的叶片呈弯曲形状,通常由一段曲线和一段直线组成。

这种叶片形状使得流体在叶轮中产生离心力,从而增加流体的动能。

2. 叶片数目:离心叶轮的叶片数目通常为多个,一般为数十到数百个。

叶片数目的多少会对离心叶轮的性能产生影响,过多或过少的叶片数目都会导致效率的下降。

3. 叶片倾角:离心叶轮的叶片与叶轮轴线之间存在一定的倾角,这个倾角通常被称为进口角。

叶片倾角的大小会影响流体入口处的流速和流向,进而影响叶轮的性能。

离心叶轮具有结构简单、流量范围广、效率高等优点,广泛应用于各种流体机械设备中。

同时,离心叶轮也存在一些问题,如由于叶片的曲线形状,离心叶轮在高速旋转时会产生较大的离心力,对叶轮和轴承的要求较高。

二、轴流叶轮轴流叶轮是另一种常见的叶轮类型,其结构特点如下:1. 叶片形状:轴流叶轮的叶片呈螺旋形状,通常由一段曲线和一段直线组成。

这种叶片形状使得流体在叶轮中产生轴向力,从而改变流体的流向和速度。

2. 叶片数目:轴流叶轮的叶片数目通常为几个到数十个,较少的叶片数目使得轴流叶轮的结构相对简单。

3. 叶片倾角:轴流叶轮的叶片与叶轮轴线之间的倾角通常较小,这个倾角通常被称为流角。

叶片倾角的大小会影响流体入口处的流速和流向,进而影响叶轮的性能。

轴流叶轮具有结构简单、流量大、叶片数目较少等特点,广泛应用于风机、船舶推进器等领域。

同时,轴流叶轮也存在一些问题,如由于叶片的螺旋形状,轴流叶轮在高速旋转时容易产生振动和噪音。

三、混流叶轮混流叶轮是叶轮中一种介于离心叶轮和轴流叶轮之间的类型,其结构特点如下:1. 叶片形状:混流叶轮的叶片呈弯曲螺旋形状,既有离心叶轮的曲线形状,又有轴流叶轮的直线形状。

叶片差速泵偏心圆非圆齿轮驱动系统的研究(EI)

3.2泵壳配液孑L张角的确定

泵壳上的配液孔数目与叶轮的叶片数相同,并

且配液孔的理论张角∥与理论叶片角y相等。为了 避免相邻的吸液孑L和排液孔连通,实际开设配液孔

时,配液孔的实际张角应该小于其理论张角,即

’

po=p一△ 式中 屁——配液孔实际张角

万方数据

义幺叁o∞。。。。Q<

H=6 d=6.520 314 e=O.62l S96 12叶片

图8偏心圆一非圆齿轮传动比

3 叶轮基本参数的计算

3.1叶片角和叶片最大张开角的计算 如图9所示,叶片角),和叶片最大张开角目一

是叶轮的基本参数。这两个参数都与偏心圆一非圆 齿轮的节曲线形状有直接的关系。

图9叶轮的基本参数

rel赫e ob妇ed 占and

center dista_nce d have been

中图分类号:TH3

O前言

叶片差速泵是作者首先提出的一种新型容积泵, 它由驱动系统和同轴安装于泵壳内的两个均布有若 干叶片的叶轮组成的。在驱动系统的作用下,两个 叶轮作周期性地不等速转动(称其为“差速转动”), 叶轮的相邻叶片和泵壳构成的封闭腔的容积随着叶 轮的运动而周期性的变大和变小,从而吸入和排出 流体。叶片差速泵具有结构简单,体积小,重量轻, 效率高以及排量体积比大等优点,可广泛应用于需 要高输出压力,大排量的场合,该泵具有广泛的应 用前景。

式中 甩——非圆齿轮转一周时,偏心圆齿轮转过

的周数,即非圆齿轮与偏心圆齿轮的

颡氛 齿数比

2(

,艾驱:汐

f孑CjI_了亍三芋霉耘一·jd仍2主≥(2) 为了满足偏心圆一非圆齿轮传动的这种转角关

系,必须有如下方程式成立

叶轮轴的工艺设计与制造

项目描述

项目: 叶轮轴的工艺设计与制造

本项目

为数控大赛 试题,要求 利用数控车 和四轴加工 中心完成叶 轮轴的加工, 毛坯为铝棒, 硬铝合金LY 12。内容主 要涉及样条 曲线绘制、 实体修剪、 刀具面的创 建、刀路的 转换以及四 轴加工等。

up

next

back

1、针对零件的加工缺陷,分析可能产生的原因; 2、讨论不同生产批量对加工工艺的影响; 3、分析不同加工工艺对产品成本的影响; 4、针对项目完成过程中出现的问题,完善项目可行性报告; 5、通过项目的实施,总结所学知识与技能,完成项目报告。

up

next

back

Mastercam X6数控加工范例教程

项目分析

项目: 叶轮轴的工艺设计与制造

本

叶轮轴的加工工艺设计

项

目

叶轮轴的建模

的

任

叶轮轴的CAM编程

务

构 成

零件的数控加工

产品检验

up

next

back

项目实施

项目: 叶轮轴的工艺设计与制造

叶轮轴的加工工艺设计

一、 零件的工艺分析:

毛坯——数控车——四轴铣叶片及V型槽——数控车锥面

毛坯

数控车

四轴铣叶片及V型槽 数控车锥面

机 床 选 择

数控车床

车铣复合数控机床

up

next

back

项目实施

零件的数控加工

项目: 叶轮轴的工艺设计与制造

机 床 选 择

四轴加工中心

up

next

back

项目检验

项目: 叶轮轴的工艺设计与制造

检 测

外径千分尺