t6时效标准

时效总结

时效一、时效在一定的温度下,保持一定的时间,过饱和固溶体发生分解(称为脱溶),引起铝合金强度和硬度大幅度提高,这种热处理过程称之为时效。

二、时效强化机理7×××系合金时效过程中的沉淀析出顺序为: SSSS(过饱和固溶体)→GP区→η′(MgZn2)→η(MgZn2)。

若Zn:Mg比较低,一些铝合金会出现T相(Al2Mg3Zn3),T相析出序列可表示为:SSSS→GP区→T′(半共格) →T,由于时效温度一般低于200℃通常很少在合金中发现T相。

6xxx系(Al-Mg-Si系)铝合金SSSS→GP区→β’相→β相(Mg2Si相)。

金属强化取决于位错与脱溶相质点间的相互作用。

时效过程中分解产生的析出相能阻碍位错运动,从而提高合金强度。

析出相对位错的阻碍作用主要有切过机制和奥罗万绕过机制。

在沉淀析出的早期阶段,形成小尺寸的GP区和亚稳相η’相,位错滑移需-切割析出相,使基体得到明显强化。

随着时效时间的延长,析出相的尺寸增大,合金强度增加。

在沉淀析出的后期,主要发生亚稳相η’向平衡相η的转变以及η相的粗化,此时位错线采取绕过方式移动,因为绕过析出相所需的临界切应力比切过所需的低。

随着时效时间的延长,析出相明显长大,强化效果降低,强度下降。

合金的强度主要由晶内析出相GP区和η’相的体积分数、形貌尺寸和分布所决定。

沉淀相的体积分数越大,分布越均匀致密,合金的强度越高。

通常切割机制比绕过机制的强化效果好。

切割机制的强化效果随质点体积分数和尺寸的增大而增大,而绕过机制的强化效果则应随质点体积分数的减小和尺寸的增大而减小。

合金在时效过程中的强度变化的特征:开始阶段的脱溶相(GP区或某种过渡相)与基体共格、尺寸很小,因而位错可以切过。

此时的屈服切应力增量取决于切割脱溶相所需的应力。

继续脱溶时,脱溶相体积分数(ƒ)及尺寸(r)均增加,切割它们所需应力加大,使强化值增加,经一段时间后,ƒ会达到一定值,脱溶相将按奥斯特华德熟化过程规律增大尺寸,使合金进一步强化。

6063铝型材时效时间和温度

6063铝型材时效时间和温度

6063铝型材时效是通过热处理来改善其性能和硬度的过程。

时效温度一般在160℃至200℃之间,具体的时效时间取决于所需的机械性能和硬度。

常见的6063铝型材时效方案包括T5和T6时效。

在T5时效方案中,铝型材会先进行固溶处理,即在480℃左右加热一段时间,再迅速冷却。

随后,将型材在150℃左右时效一段时间,通常为2到3小时。

这个时效过程可以提高铝型材的硬度和抗拉强度。

而T6时效方案中,铝型材的固溶处理温度会稍微高一些,一般在530℃左右进行,持续一段时间。

随后,将型材在160℃左右时效,通常持续4到6小时。

T6时效可以获得更高的硬度和抗拉强度,但铝型材可能会稍微变形。

总的来说,时效温度和时间的选择应根据具体需求和应用进行,以达到最佳的机械性能和硬度。

T6热处理技术规范-B版6

Q/ 上海嘉朗实业有限公司企业标准Q/J-G-GC-193-2013-B铝合金铸件T6热处理技术规范(试行)编制:审核:批准:2013-10-09发布2013-10-15实施上海嘉朗实业有限公司发布Q/J-G-GC-193-2013-B前言本标准由上海嘉朗实业有限公司提出。

本标准由上海嘉朗实业有限公司质量保证部归口。

本标准起草单位:上海嘉朗实业有限公司工程部。

本标准主要起草人:赵洪慈ⅠQ/J-G-GC-193-2013-B 铝合金铸件T6热处理技术规范1范围本标准规定了上海嘉朗实业有限公司(以下简称本公司)铝合金铸件T6热处理的目的、操作要点、工艺参数、检验规则等内容。

本标准适用本公司铸造所使用的铸造铝合金锭。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7999 铝及铝合金光电直读发射光谱分析方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 20975 铝及铝合金化学分析方法GB/T 3246.2-2000 变形铝及铝合金制品低倍组织检验方法JB/T7946.3-1999 铸造铝合金金相铸造铝合金针孔ASTMB85-1996 铝合金标准~美国标准三ASTMB108-1998 铝合金金属型铸件ISO3522-2006 铸铝合金.化学成分和机械性能3T6热处理的定义及目的固溶处理(淬火)加完全人工时效用来获得最高的强度,但塑性和抗蚀性有所降低。

在较高温度和较长时间内进行。

适用于要求高负荷的零件。

3.1固溶处理:固溶处理就是把铸件加热到尽可能高的温度(接近于共晶的熔点),在该温度下保持足够长的时间,并随后快速冷却。

目的是提高铸件的强度和塑性,改善合金的耐腐蚀性能。

3.2 淬火:淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上),保温2h以上,使合金内的可溶相充分溶解。

铸造铝合金的热处理代号

铸造铝合金的热处理代号铝合金热处理是指通过加热和冷却对铝合金进行热处理,以改善其力学性能和耐腐蚀性能。

根据处理温度和时间的不同,铝合金的热处理可分为多种不同的代号,下面将逐一介绍这些热处理方法。

1. T1热处理:T1热处理是指对铝合金进行固溶处理,即将合金加热至固溶温度,保持一定时间后迅速冷却。

这种处理方法可以增强铝合金的强度和硬度,提高其耐腐蚀性能。

T1热处理常用于纯铝和铝合金的初级加工过程中。

2. T2热处理:T2热处理是在T1热处理的基础上进行人工时效处理。

在固溶处理后,将铝合金再次加热至一定温度,保持一段时间后再进行冷却。

T2热处理可以进一步提高铝合金的强度和硬度,同时改善其耐磨性能和耐蚀性能。

这种处理方法常用于航空航天和汽车制造等领域。

3. T3热处理:T3热处理是指对铝合金进行固溶处理后再进行人工时效处理。

固溶处理的温度和时间与T1热处理相同,但人工时效处理的温度和时间较长。

T3热处理可以使铝合金的强度达到最大值,并且具有良好的耐腐蚀性能和抗应力腐蚀性能。

这种处理方法常用于航空航天和车辆制造等高要求领域。

4. T4热处理:T4热处理是指对铝合金进行固溶处理后进行自然时效处理。

固溶处理的温度和时间与T1热处理相同,但自然时效处理是将合金在室温下自然冷却一段时间。

T4热处理可以提高铝合金的强度和硬度,同时保持良好的成形性能。

这种处理方法常用于铝合金的铸造和锻造过程中。

5. T5热处理:T5热处理是指对铝合金进行固溶处理后进行人工时效处理。

固溶处理的温度和时间与T1热处理相同,但人工时效处理的温度和时间较短。

T5热处理可以提高铝合金的强度和硬度,并具有较好的耐磨性能和耐蚀性能。

这种处理方法常用于航空航天和汽车制造等领域。

6. T6热处理:T6热处理是指对铝合金进行固溶处理后进行人工时效处理。

固溶处理的温度和时间与T1热处理相同,但人工时效处理的温度和时间较长。

T6热处理可以使铝合金的强度达到最大值,并具有良好的耐磨性能、耐腐蚀性能和抗应力腐蚀性能。

固熔处理、时效处理工艺概述

一、固熔处理、时效处理工艺概述1、热处理制度及性能变形铝合金经固溶处理(俗称淬火)和时效(用于2XXX系合金、4XXX系合金、6XXX系合金、7XXX 系合金等)后,其提高了强度、增加了硬度,特别如合金2014、2024、6061、7075等,其热处理强化效果非常显著,且常用的热处理方式有:T 3 固溶体处理后,冷加工并自然时效T 4 固溶体处理后,直接自然时效T 6 固溶处理后人工时效T 7 固溶处理后人工时效至过时效状态T 8 固溶体处理后,冷加工并人工时效T 9 固溶体处理后人工时效并冷加工TX 51 固溶体处理后用拉伸的方法消除内部应力,如T651TX 52 固溶体处理后用压缩的方法消除内部应力目前国内外市场供应的几种典型铝合金固溶处理后其性能及主要用途有:A2024-T6, ,T351;A2014-T6,T651,主要用于飞机结构(蒙皮,骨架,肋梁,隔框等),铆钉,导弹,构件,上学车轮毂,螺旋桨元件及其他各种结构件, 强度高,有一定的耐热性,可用作150℃以下的工作零件,工作温度高于125°C时,2024合金的强度比7075合金的还高。

这类合金热处理强化效果显著,但热处理工艺要求严格,抗蚀性较差,焊接时易产生裂纹。

其主要性能指标为:硬度HB 120,密度 2.85,抗拉强度470,疲劳强度325,延伸率10A6061-T6, T651具有中等强度,其强度不能与2XXX系或7XXX系相比,但镁、硅合金特性多,具有加工性能极佳、优良的焊接特点及电镀性、良好的抗腐蚀性、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等优良特点。

广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆,家具,航天、电器固定装置、通讯领域,也广泛应用于自动化机械零件、精密加工、模具制造、电子及精密仪器、SMT、PC板焊锡载具等。

其主要性能指标为:硬度95 ,密度 2.750,抗拉强度310,屈服强度276,延伸率12A7075- T6, T651强度很强,具有良好的机械性能及阳极反应,有特别好的低温强度,焊接性能差,有应力腐蚀开裂倾向,固溶处理后塑性好,热处理强化效果好,在150℃以下有良好的强度。

热处理代号名称

热处理代号--名称T1--人工时效T2--退火T4--固溶处理加自然时效T5--固溶处理加不完全人工时效T6--固溶处理加完全人工时效T7--固溶处理加稳定化处理固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却水冷,以得到过饱和固溶体的热处理工艺;不完全人工时效:采用比较低的时效温度或较短的保温时间, 获得优良的综合力学性能, 即获得比较高的强度, 良好的塑性和韧性, 但耐腐蚀性能可能比较低;完全人工时效:采用较高的时效温度和较长的保温时间, 获得最大的硬度和最高的抗拉强度, 但伸长率较低;稳定化处理:为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理;T0固熔热处理后,经自然时效再通过冷加工的状态适用于经冷加工提高强度的产品T1 适用于由高温成型过程冷却后,不再进行冷加工可进行矫直、矫平,但不影响力学性能极限的产品T2由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品T3 固熔热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固熔热处理后,进行冷加工、或矫直、矫平以提高强度的产品T4固熔热处理后自然时效至基本稳定的状态适用于固熔热处理后,不再进行冷加工可进行短直、矫平,但不影响力学性能极限的产品T5由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工可进行矫直、矫平,但不影响力学性能极限,予以人工时效的产品T6固熔热处理后进行人工时效的状态适用于固熔热处理后,不再进行冷加工可进行矫直、矫平、但不影响力学性能极限的产品T7固熔热处理后进行过时效的状态适用于固熔热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品T8 固熔热处理后经冷加工,然后进行人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品T9固熔热处理后人工时效,然后进行冷加工的状态适用于经冷加工提高强度的产品T10 由高温成型过程冷却后,进行冷加工,然后人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品某些6×××系的合金,无论是炉内固熔热处理,还是从高温成形过程急冷以保留可溶性组分在固熔体中,均能达到相同的固熔热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任一种;。

铝合金热处理-时效

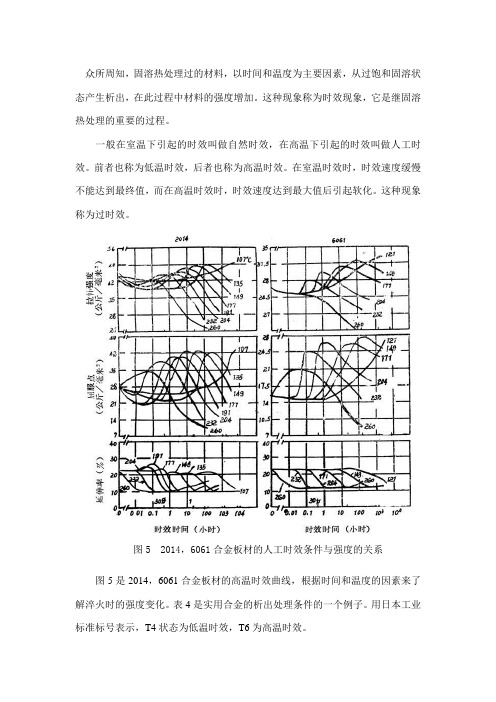

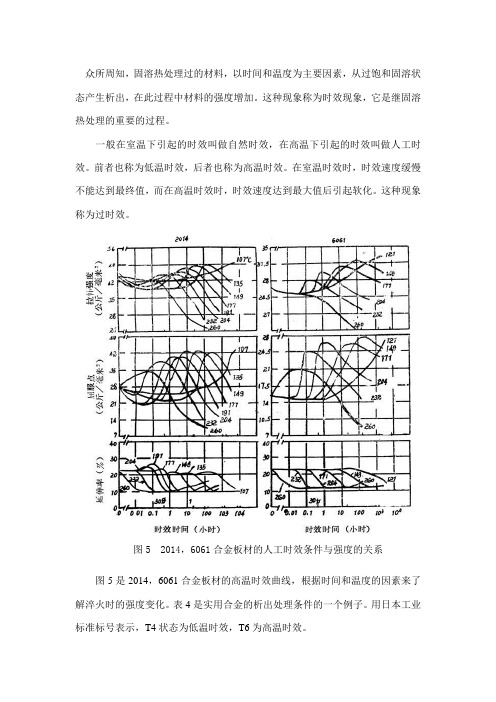

众所周知,固溶热处理过的材料,以时间和温度为主要因素,从过饱和固溶状态产生析出,在此过程中材料的强度增加。

这种现象称为时效现象,它是继固溶热处理的重要的过程。

一般在室温下引起的时效叫做自然时效,在高温下引起的时效叫做人工时效。

前者也称为低温时效,后者也称为高温时效。

在室温时效时,时效速度缓慢不能达到最终值,而在高温时效时,时效速度达到最大值后引起软化。

这种现象称为过时效。

图5 2014,6061合金板材的人工时效条件与强度的关系图5是2014,6061合金板材的高温时效曲线,根据时间和温度的因素来了解淬火时的强度变化。

表4是实用合金的析出处理条件的一个例子。

用日本工业标准标号表示,T4状态为低温时效,T6为高温时效。

某些合金在热加工时就呈固溶状态,不用淬火处理,而只用析出处理也能获得强度。

6063挤压的材料的T5处理是其代表性的处理。

在生产过程中,时效处理时的生产技术上的问题,不比固溶处理时少。

因此更详细些就涉及到时效处理的机理。

如上所述,固溶热处理→室温过饱和固溶→时效→硬化发生性质上的变化,这是由于在过饱和固溶体的分解过程中合金结构发生了变化,因此关于形成什么样的析出相,过去就进行了大量的研究。

现在,对研究最多的了解详细的铝-4%铜合金的强化机理为例加以说明。

图6示出在两种时效条件下铝-4%铜合金析出硬化的区域、中间相的范围与硬度的关系,由此形成过饱和固溶体→G.P(1)→G.P(2)→→→CuAl2的序列。

图6 铝-4%铜合金在2种时效条件下时效硬化时组织对硬度的影响由于在室温那样比较低的温度下形成G.P区,因而在一定的临界温度以上加热时变为不稳定和再固溶。

由于这样原因,在时效硬化时强化的机械性能可以返回到固溶处理后(沾火当时)的软质状态。

这种现象称为回归。

例如,铝-4%铜合金进行常温时效,产生G.P区,如果再把它在200℃下加热1分钟左右,就恢复到淬火后的状态。

时效硬化的机理从位错理论来说,由于存在上述那样的析出质点,可根据位错运动妨害的程度情况来说明。

铝合金热处理-时效

众所周知,固溶热处理过的材料,以时间和温度为主要因素,从过饱和固溶状态产生析出,在此过程中材料的强度增加。

这种现象称为时效现象,它是继固溶热处理的重要的过程。

一般在室温下引起的时效叫做自然时效,在高温下引起的时效叫做人工时效。

前者也称为低温时效,后者也称为高温时效。

在室温时效时,时效速度缓慢不能达到最终值,而在高温时效时,时效速度达到最大值后引起软化。

这种现象称为过时效。

图5 2014,6061合金板材的人工时效条件与强度的关系图5是2014,6061合金板材的高温时效曲线,根据时间和温度的因素来了解淬火时的强度变化。

表4是实用合金的析出处理条件的一个例子。

用日本工业标准标号表示,T4状态为低温时效,T6为高温时效。

某些合金在热加工时就呈固溶状态,不用淬火处理,而只用析出处理也能获得强度。

6063挤压的材料的T5处理是其代表性的处理。

在生产过程中,时效处理时的生产技术上的问题,不比固溶处理时少。

因此更详细些就涉及到时效处理的机理。

如上所述,固溶热处理→室温过饱和固溶→时效→硬化发生性质上的变化,这是由于在过饱和固溶体的分解过程中合金结构发生了变化,因此关于形成什么样的析出相,过去就进行了大量的研究。

现在,对研究最多的了解详细的铝-4%铜合金的强化机理为例加以说明。

图6示出在两种时效条件下铝-4%铜合金析出硬化的区域、中间相的范围与硬度的关系,由此形成过饱和固溶体→G.P(1)→G.P(2)→→→CuAl2的序列。

图6 铝-4%铜合金在2种时效条件下时效硬化时组织对硬度的影响由于在室温那样比较低的温度下形成G.P区,因而在一定的临界温度以上加热时变为不稳定和再固溶。

由于这样原因,在时效硬化时强化的机械性能可以返回到固溶处理后(沾火当时)的软质状态。

这种现象称为回归。

例如,铝-4%铜合金进行常温时效,产生G.P区,如果再把它在200℃下加热1分钟左右,就恢复到淬火后的状态。

时效硬化的机理从位错理论来说,由于存在上述那样的析出质点,可根据位错运动妨害的程度情况来说明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

t6时效标准

T6时效标准是固化工业领域中的一种时效标准,主要是指一种铝合金在一定的温度下经过一定的时间后所达到的性能状态。

这种铝合金被称为T6时效铝合金。

T6时效铝合金的性能优良,常常被广泛地应用于航空航天、汽车等行业。

其中,航空航天行业对T6时效标准的要求巨大,因为设备在空中工作时需要承受高温和高压,这就需要T6时效铝合金的性能表现得更为出色。

T6时效铝合金的特点和应用

T6时效铝合金是由铝、铜、镁、锌等元素组成的合金材料。

它的特点很明显,主要体现在以下几个方面:

(1)高强度。

T6时效铝合金具有很高的强度,能够满足工业各领域的要求,如航空航天、汽车、工程机械等行业,特别是在航空航天领域,需要强度高、重量轻的材料,而T6时效铝合金正好满足这个要求。

(2)良好的耐蚀性。

T6时效铝合金的耐蚀性也非常好,能够在潮湿和酸性环境下长期使用,甚至可以在海洋或含氯环境下使用,这让T6时效铝合金得到了广泛应用。

(3)良好的可加工性。

T6时效铝合金的可加工性很好,可以轧制、挤压、冷挤、锻造等各种方式进行加工,同时可以通过热处理来改变其性能,并且还有很好的焊接性。

基于这些特点,T6时效铝合金被广泛地应用于航空航天、汽车制造、电子仪器、模具制造、管道制造等领域。

T6时效标准是针对T6时效铝合金的一种标准,它规定了T6时效铝合金达到一定强度和硬度的时间和温度。

T6时效标准的制定有以下几个方面的意义:

(1)统一生产标准。

T6时效标准可以帮助制造商在生产过程中明确合金材料的生产标准,从而保障铝合金制品的性能表现。

(2)保证产品质量。

T6时效标准对于合金材料的硬度和强度有着明确的要求,可以在生产过程中确保产品的质量,并且可以提高产品的安全性和可靠性。

(3)提高制品的成本效益。

因为T6时效铝合金具有良好的可加工性,所以可以通过生产标准来控制其生产成本,进而提高产品的成本效益。

(4)促进技术发展。

T6时效标准的制定能够促进相应的技术发展,包括改进合金材料的制造工艺和热处理工艺,提高T6时效铝合金的性能,以应对不断变化的市场需求。

总之,T6时效标准的制定对于T6时效铝合金的使用和生产都有着极其重要的作用,

可以促进合金材料的生产发展,提高制品的质量和成本效益,保障产品的安全性和可靠性,进而推动相关领域的技术不断向前发展。