出磨水泥S03烧失量测定方案

实验十水泥中SO3含量的测定

四、实验内容

空坩埚的恒量

水泥样品的溶解、水泥残渣的去除

BaSO4晶型沉淀的制备

BaSO4沉淀的过滤、洗涤、滤纸灰化

BaSO4沉淀的灼烧、恒量

准确称取约0.5g试样,置于烧杯中,加入

30~40mL水使分散。加入10mL(1+1)HCl,盖上表 面皿,用平头玻璃棒压碎块状物。慢慢加热溶液, 直至水泥分解完全。

2 沉淀的洗涤

•洗涤方式 “少量多次”原则

•洗涤沉淀时要少量多次,即每 次螺旋形往下洗涤时,用洗涤 剂量要少,便于尽快沥干。反 复多次,直至沉淀洗净为止。 螺旋冲洗,少量多次,前次流尽

3 沉淀的灰化

• 灰化是使滤纸烧成灰。将滤纸 包转移至已恒量的干净坩埚中, 盖上坩埚盖,稍留一空隙,置 于电炉上进行灰化至不冒白烟 为止。

(用10 g L-1AgNO3检验)

将沉淀及滤纸一并移入已知恒量的空坩埚中,在

电炉上炭化、灰化,然后置于850oC马弗炉中灼烧 40min,取出,于干燥器中冷至室温,称量,反复 灼烧,冷却,称量,直至恒量。

以SO3的质量分数表示水泥中石膏的含量。 m 0.343 SO 3 ms

五、思考与作业

BaSO4

m

M so 3 M BaSO4 ms m 0.343 ms

so

so

3

3

适用于可溶性硫酸盐、磷肥、及有机物中 硫含量测定。反之也可用于钡盐的测定。

三、实验仪器与试剂

高温炉、分析天平、漏斗、漏斗架 瓷坩埚、坩埚钳 100gL-1BaCl2、(1+1)HCl、AgNO3 样品:水泥

水泥烧失量试验方法

水泥烧失量试验方法

试验仪器和试剂:

1.高温炉:可提供高温环境的恒温电炉。

2.瓷坩埚:耐高温的坩埚,用于放置水泥样品。

3.精密天平:用于称量水泥样品和坩埚。

4.试验玻璃器皿:用于洗涤和处理样品。

5.试剂:纯净的蒸馏水。

试验步骤:

1.准备工作:清洗瓷坩埚和试验玻璃器皿,确保无杂质。

将瓷坩埚恒温在100℃以下的电炉中预热至恒定质量。

2.取样:称取精确的水泥样品,通常为10g。

3.烘干:将取样均匀地放置在预热后的瓷坩埚中。

将瓷坩埚放置在高温炉中,设定温度为900℃,并在恒温下加热1小时,使水泥中的有机物和部分无机物脱除。

4.冷却:关闭高温炉并让瓷坩埚自然冷却至室温。

5.称重:用精密天平称量冷却后的瓷坩埚和水泥样品的质量,记录质量值。

6.处理:将测得的瓷坩埚和水泥质量减去预热瓷坩埚的质量,得到水泥样品在高温下烧失的质量。

7.计算:烧失质量除以取样质量,乘以100%,即可得到水泥的烧失率,即烧失量。

数据处理:

1.高温炉温度:高温炉温度的选择会影响水泥烧失率,通常温度在800-1000℃之间。

2.烧失时间:烧失时间的选择也会影响水泥烧失率,通常烧失时间为1小时。

3.取样量:取样量的多少会直接影响水泥烧失量的结果。

4.试剂和仪器的纯净度:使用纯净的试剂和仪器可以减少外界杂质对试验结果的干扰。

通过水泥烧失量试验,可以评价水泥中无机杂质含量,以保证水泥的质量。

而在应用中,也可以根据需要对试验方法进行适当的修改和改进。

水泥中三氧化硫快速测定方法试验

水泥中三氧化硫快速测定方法试验2000作者:邓霞梁锐昌周尊英赵军山东省日照商检局水泥中SO3含量是评价水泥质量的主要指标之一。

测定水泥中SO3通常用硫酸钡重量法。

该方法最大的缺点是手续繁琐,试样需要经过沉淀、过滤、洗涤、灼烧、恒重等过程,耗时长。

用ZCS-1智能测硫仪测定水泥中SO3,仪器分析代替化学分析,省时、省力、重复性好,特别适用于生产过程控制、水泥出厂检验及施工单位施工前快速分析。

1实验部分1.1仪器及测量原理ZCS-1智能测硫仪(徐州分析仪器厂生产)。

主要由主机(包括键盘、显示器、送样机构、打印机等)、空气处理系统、管式电炉、电解池、搅拌器等组成。

其结构简图见图1。

此仪器原主要用于煤炭全硫含量分析测定。

图1ZCS-1智能测硫仪结构简图该仪器是用库仑滴定法测定试样中全硫含量。

水泥试样在1200℃和助熔剂(锡粒)存在的条件下,于净化过的空气流中高温燃烧,水泥中各种形态硫被氧化分解为SO2和少量的SO3。

生成的SO2和少量SO3进入电解池中与水化合生成亚硫酸和少量硫酸。

电解液中碘-碘化钾电对的电位平衡被破坏,池中即发生电解。

电解生成物碘作为滴定剂用来氧化滴定亚硫酸,仪器测量碘电解所耗电量,由法拉第电解定律计算出试样中全硫含量。

1.2实验部分打开电源,将管式炉升温,调节炉温在1200℃,恒温灯亮即可进行试验。

打开气路电源开关,调节空气流量为1000ml/min,向电解池中加入电解液(电解液配制:6g KI、6g KBr 溶于300ml蒸馏水中,然后加入10ml冰醋酸)。

打开电解池搅拌器电源开关,并调节好搅拌速度。

测试样品前先按“运行”,向炉内送入一个废样(需加锡粒),以校正电解液的电极电位。

显示器显示“Pass(通过)”后即可开始送入样品。

用该仪器专用瓷舟称取25mg左右的样品,将样品铺平,薄薄覆盖一层小锡粒。

使用主机键盘输入样品重量值,按“运行”按钮,试样即被送入炉内,先在炉温700℃左右处停留约50s,然后继续推进至高温区进行氧化燃烧直至电解池中库仑滴定结束,讯响器发出鸣响。

水泥烧失量试验作业指导书

水泥烧失量试验作业指导书

1.依据标准:<<水泥化学分析方法>> GB/T176-1996;

2.试验目的及适用范围:

2.1目的:规定烧失量的测定检查操作步骤及操作标准化,确保生产在授椌状态下进行。

2.2 适用范围:于水泥原材料,生料,孰料,成品烧失量的测定。

3.试验环境︰高温炉周围不得堆放易燃易爆的物品。

4.试验准备:

4.1仪器设备︰○1瓷坩埚带盖,容量不小于25ml○2高温炉○3干燥器○4分析天平,分度值0.0001g。

4.2试样制备:称取满足试验要求的水泥试样,烘干至恒重。

5.试验步骤:具体试验依据GB/T176-1996《水泥化学分析方法》进行试验。

6.试验结果整理:

6.1烧失量的质量百分数W LO1按下式计算︰

W LO1=(m1-m2)/m1×100

式中:W LO1—烧失量的质量百分数,%

m1—试料的质量(g)

m2—灼烧后试料的质量(g)

7.试验注意事项:

7.1灼烧温度,除特殊规定外,一般均为9500~C~10000C。

7.2矿渣硅酸盐水泥和掺入大量矿渣的其他水泥烧失量要进行校正。

7.3灼烧后一些试样吸水性增强,如粘土,石灰等所以称量时尽可能迅速。

7.4为了正确反应灼烧的化学组分,烧失量试样和进行全分析试样应同时称取。

实验五水泥中SO3的测定

实验五、水泥中SO的测定3水泥中的三氧化硫(SO)以CaSO形态存在,它主要由煤带入。

而水泥中SO除熟料343带入外,主要由作为缓凝剂的石膏带入。

适量的SO可调节水泥的凝结时间,并可增加3水泥的强度,制造膨胀水泥时,石膏还是一种膨胀组分,赋予水泥膨胀性能。

但石膏量过多,会导致水泥安定性不良。

因此,水泥中三氧化硫含量是水泥重要的质量指标。

由于水泥中石膏的存在形态及其性质不同,测定水泥中三氧化硫的方法有很多种,有硫酸钡重量法、离于交换法、磷酸溶样一氯化亚锡还原一碘量滴定法、燃烧法(与全硫的测定相同)、分光光度法、离子交换分离一EDTA配位滴定法等。

目前多采用硫酸钡重量法、离子交换法、磷酸镕样一氮化亚锡还原一碘量滴定法(还原,碘量法)进行测定。

本实验采用硫酸钡重量法。

一、实验目的(1) 了解硫酸钡重量法测定SO的原理及方法3(2) 测定水泥中SO的含量。

3二、方法提要硫酸钡重量法是通过氯化钡使硫酸根结合成难镕的硫酸钡沉淀,以硫酸钡的重量折算水泥中的三氧化硫含量。

2-离由于在磨制水泥中,需加入一定量石膏,加入量的多少主要反映在水泥中SO 4子的数量上。

所以可采用BaCl作沉淀剂,用盐酸分解,控制溶液浓度在~/L的条件下,22--10).10其化学的溶解度很小BaSO(其Ksp=×用BaCL沉淀SO离子,生成BaSO沉淀。

4424性质非常稳定,灼烧后的组分与分子式符合。

反应式为:2+2=BaSO (白色) Ba十SO44三、试剂盐酸(1+1)氯化钡溶液(100g/l)硝酸银溶液(5g/l)四、实验步骤,加热至(1+1)盐酸40ml水及3040ml烧杯中300ml置于,水泥试样0.5g准确称取约.微沸,并保持微沸5min,在搅拌下滴加10ml氯化钡溶液,并将溶液煮沸数分钟,然后移至温热处静止4h或过夜(此溶液体积应保持在200ml),用慢速滤纸过滤,以温水洗至无氯根反应(用硝酸银溶液检验)。

将沉淀及滤纸一并移入已灼烧恒量的瓷坩埚中,灰化后在800℃的高温炉中灼烧30min。

烧失量的检验细则

烧失量的检验细则

一、依据标准:《水泥化学分析方法》(GB/T 176-2008)。

二、适用范围:水泥、粒化高炉矿渣粉及粉煤灰的烧失量测定。

三、仪器设备:分析天平——精确至0.0001g;

瓷坩埚——带盖,容量20mL~30mL;

马弗炉——可控制温度(950±25)℃。

四、分析步骤:1、称取约1g试样(m1),精确至0.0001g,放入已灼烧恒量的瓷坩埚中,将盖斜置于坩埚上,放在马弗炉内。

2、从低温开始逐渐升高温度,在(950±25)℃下灼烧15min~20min,取出坩埚置于干燥器中冷却至室温,称量。

3、反复灼烧,直至恒重。

五、结果表示:1、烧失量的质量百分数ωLo1(%)按下式计算:

ωo1=(m1-m2)/m1×10------------------------------(1)

式中:ωLo1――烧失量的质量百分数,%;

m1――试料的质量(g);

m2――灼烧后的试料的质量(g)。

2、矿渣粉在灼烧过程中由于硫化物的氧化引起的误

差,可通过式(2)、式(3)进行校正:

ωo2=0.8×(ω灼so3-ω未灼so3)-----------------------(2)

式中:ωo2――矿渣粉灼烧过程中吸收空气中氧的质量分数,%;

ω灼so3――矿渣灼烧后测得的SO3质量分数,%;

ω未灼so3――矿渣未经灼烧时的SO3质量分数,%。

X校正=X测+ωo2------------------------------(3)

X校准――矿渣粉校正后的烧失量(质量分数),%;

X测――矿渣粉试验测得的烧失量(质量分数),%。

水泥中三氧化硫含量的测定

实验名称:水泥中三氧化硫含量的测定水泥中的SO3可以有效地控制和调节水泥的凝结时间, 还可以提高强度,降低收缩性, 改善抗冻、耐蚀和抗渗性等物理性能。

但SO3超过一定限量后, 会引起水化后水泥石的体积膨胀, 破坏水泥石结构。

因此在水泥检测中, 三氧化硫的测定比较重要。

一.实验目的1.了解硫酸钡重量法测定SO3的原理及方法;2.测定水泥中SO3的含量;二.实验原理将水泥试样经酸溶后, 一次分离不溶残渣等, 加入适量的氯化钡溶液, 使溶液中的SO42-和加入的Ba2+离子生成BaSO4沉淀。

=↓(白色)沉淀经过样品溶解、沉淀、过滤、洗涤、灰化、灼烧和称量后,即可得到硫酸钡的质量, 进而可计算出试样中的三氧化硫的含量。

三.实验器材:实验仪器:一个500mL烧杯、一个250mL烧杯、一个100mL烧杯、一个50ml 量筒、定性/定量滤纸、过滤漏斗、玻璃棒、高温炉、胶头滴管、分析天平、铁架台、坩埚、马弗炉;实验原料:盐酸(1+1)、氯化钡溶液(100g/L)、硝酸银溶液(5g/L)、水泥、蒸馏水;四.实验过程⒈试样制备取具有代表性的均匀样品,采用四分法缩分至100g左右,经0.08mm方孔筛筛析,用磁铁吸去筛余物中的金属铁,将筛余物经过研磨后使其全部通过0.08mm 方孔筛,将样品充分混匀后,装入带有磨口塞的瓶中并密封。

⒉测定步骤1) 称取约0.5g 试样(m ),精确至0.0001g :2) 置于100mL 烧杯中,加入30~40mL 水使其分散;3) 加10mL 盐酸(1+1),用平头玻璃棒压碎块状物,慢慢地加热溶液,直至水泥分解完全;4) 将溶液加热微沸5min ,用定量滤纸过滤,用热水洗涤10~12次;5) 凋整滤液体积至200mL ~250mL ,煮沸,在搅拌下滴加10mL 热的氯化钡溶液,继续煮沸10分钟;6) 移至温热处静置4h 或过夜(此时溶液的体积应保持在200mL 左右);7) 用定性滤纸过滤,用温水洗涤,用硝酸银溶液直至检验无氯离子为止;8) 将沉淀及滤纸一并移入已灼烧恒量的瓷坩埚中,灰化后在800℃的马弗炉内灼烧60min ;9) 取出坩埚置于干燥器中冷却至室温,称量;试样中三氧化硫含量按式(1)计算: 13m 0.343SO (%=100%m⨯⨯) (1) 式中 m 1——灼烧后沉淀的质量,g ;m ——试样的质量,g ;0.343——硫酸钡对三氧化硫的换算系数;同一试样应分别测两次,两次结果的绝对误差应在0.15%以内,如超出允许范围,应在短时间内进行第三次测定,若结果与前两次或任一次分析结果之差符合规定,则取平均值,否则,应查找原因,重新按上述规定进行分析。

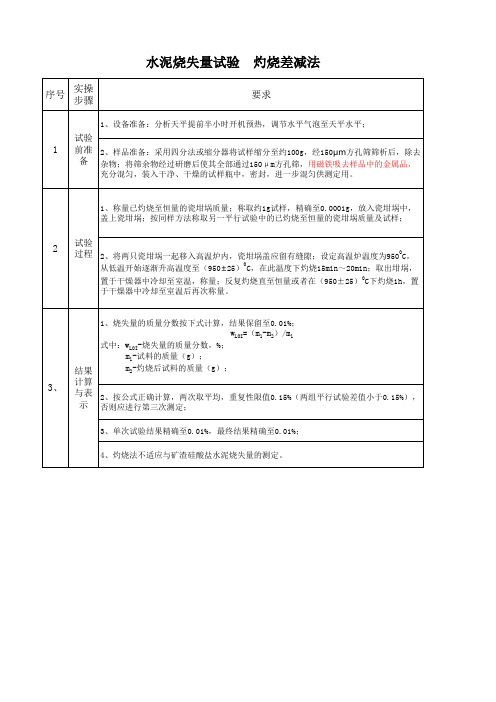

水泥烧失量试验

计算 与表 2、按公式正确计算,两次取平均,重复性限值0.15%(两组平行试验差值小于0.15%),

示 否则应进行第三次测定;

3、单次试验结果精确至0.01%,最终结果精确至0.01%;

4、灼烧法不适应与矿渣硅酸盐水泥烧失量的测定。

水泥烧失量试验 灼烧差减法

ห้องสมุดไป่ตู้

序号

实操 步骤

要求

1、设备准备:分析天平提前半小时开机预热,调节水平气泡至天平水平;

试验 1 前准 2、样品准备:采用四分法或缩分器将试样缩分至约100g,经150μm方孔筛筛析后,除去

备 杂物;将筛余物经过研磨后使其全部通过150μm方孔筛,用磁铁吸去样品中的金属品,

充分混匀,装入干净、干燥的试样瓶中,密封,进一步混匀供测定用。

置于干燥器中冷却至室温,称量;反复灼烧直至恒量或者在(950±25)0C下灼烧1h,置

于干燥器中冷却至室温后再次称量。

1、烧失量的质量分数按下式计算,结果保留至0.01%;

wLOI=(m1-m2)/m1

式中:wLOI-烧失量的质量分数,%;

m1-试料的质量(g);

结果

m2-灼烧后试料的质量(g);

3、

1、称量已灼烧至恒量的瓷坩埚质量;称取约1g试样,精确至0.0001g,放入瓷坩埚中, 盖上瓷坩埚;按同样方法称取另一平行试验中的已灼烧至恒量的瓷坩埚质量及试样;

2

试验 过程 2、将两只瓷坩埚一起移入高温炉内,瓷坩埚盖应留有缝隙;设定高温炉温度为9500C,

从低温开始逐渐升高温度至(950±25)0C,在此温度下灼烧15min~20min;取出坩埚,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

出磨水泥S03烧失量测定方法

1.S03检验方法:(静态离子交换法)

称取0.2g试样,精确至0.OOOlg,置于lOOml锥形瓶中(预先放入5克树脂和lOml热水及一根封闭的磁力搅拌棒),摇动烧杯使试样分散,向烧杯中再加入50ml沸水,立即置于磁力搅拌器上搅拌10分钟。

以快速滤纸过滤,用热

水将滤纸的树脂及残渣洗2~3次(保存滤纸上树脂,以备再生)。

滤液及洗液收集于预先盛有2克树脂,一根封闭的磁

力搅拌棒的250ml烧杯中,将烧杯再置于搅拌器上搅拌3分钟,取下以快速滤纸过滤于250ml烧杯中,用热水洗涤树脂

4~5次(树脂保存,以备再生)。

向溶液中加入7~8滴1%酚酞指示剂,用0.05mol氢氧化钠溶液滴定至微红色不再消失。

S03的百分含量按GB/T176-2008《水泥化学分析方法》31.3条计算.

2.烧失量的测定:

准确称取已在105~110℃烘干2h的试样约1.Og,置于已灼烧恒重的瓷坩锅上,将盖斜置于坩埚上,放入高温炉内,由低温升起,在950℃高温下灼烧lh取出坩锅置于干燥器中

冷却至室温,称量。

烧失量的百分含量按GB/T176-2008《水泥化学分析方法》8条计算。

原创作品侵权必究。