各种加工方式对应的粗糙度等级

各种机械加工多能达到的粗糙度

抛光 单组式 0.8、0.4、0.2、0.1、0.05、0.025、0.012 7 GB6060.4-88

铸造钢铁砂型 单组式 3.2、6.3、12.5、25、50、100、800、1000 8 GB6060.1-85

▽ 8 0.4 0.63 25

0.50 20

0.40 16

表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面:

① 表面粗糙度影响零件的耐磨性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。

端铣 0.8、1.6、3.2、6.3

镗内孔 双组式 0.8、1.6、3.2、6.3 8 GB6060.2-85

磨内孔 0.1、0.2、0.4、0.8

手研 单组式 0.1、0.05、0.025、0.012 4

平磨 单组式 0.1、0.2、0.4、0.8 4

电火花线切割 单组式 0.63、1.25、2.5、5.0、10 5 GB6060.3-86

0.1—花△10

0.2—花△9

0.4—花△8

0.8—花△7

1.6—花△6

3.2—花△5

6.3—花△4

12.5—花△3

25—花△2

50—花△1

100—花△0(为最粗糙)

中国与美国的表面粗糙度(光洁度)对照表

表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录:

机械加工方法与零件的粗糙度及精度等级之间的对应表

机械加工方法与零件的粗糙度及精度等级之间的对应表本文章由里氏硬度计/官方网站发布。

序号=1Ra值不大于μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-------------------------------------------------- ---------序号=2Ra值不大于μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-------------------------------------------------- ---------序号=3Ra值不大于μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-------------------------------------------------- ---------序号=4Ra值不大于μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-------------------------------------------------- ---------序号=5Ra值不大于μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面-------------------------------------------------- ---------序号=6Ra值不大于μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面-------------------------------------------------- ---------序号=7Ra值不大于μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度转动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级转动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等-------------------------------------------------- ---------序号=8Ra值不大于μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的丈量表面-------------------------------------------------- ---------序号=9Ra值不大于μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

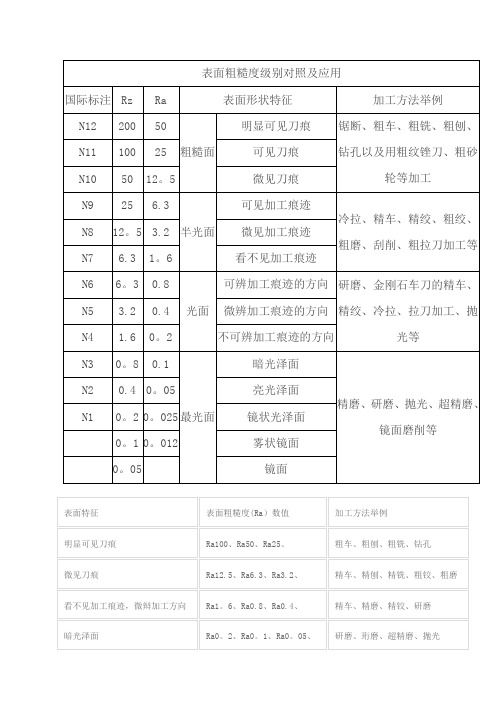

表面粗糙度等级对照表

【表面粗糙度等级】表面特征表面粗糙度(Ra)数值加工方法举例明显可见刀痕Ra100、Ra50、Ra25、粗车、粗刨、粗铣、钻孔微见刀痕Ra12.5、Ra6.3、Ra3.2、精车、精刨、精铣、粗铰、粗磨看不见加工痕迹,微辩加工方向Ra1.6、Ra0.8、Ra0.4、精车、精磨、精铰、研磨暗光泽面Ra0.2、Ra0.1、Ra0.05、研磨、珩磨、超精磨、抛光镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向1.6微见加工痕迹方向3.2可见加工痕迹方向6.3微见刀痕12.51级Ra值不大于\Rm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于Um=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于Um=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于Um=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于Um=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1〜2点/cm。

、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于Um=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1〜2点/cmA2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于Um=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3〜10点/cmA2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8〜IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于Um=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3〜10点/cmA2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13〜IT16级孔和轴用量规的测量表面9级Ra值不大于Um=0.2【表面粗糙度等级】表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

粗糙度与加工方法对应表

表面粗糙度选用-----------------------------------------------------------序号=1Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用-----------------------------------------------------------序号=2Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等-----------------------------------------------------------序号=3Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面-----------------------------------------------------------序号=4Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等-----------------------------------------------------------序号=5Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

各种加工工艺能够达到的零件表面粗糙度

本文中详细整理了不同的加工工艺所能达到的表面粗糙度,使用者可根据表格自行查询:

加 工 方 法

表面粗糙度

Ra/μm

Rz/μm

自动气割、带锯或圆盘锯割断

>10~80

>40~320

切 断

车

>10~80

>40~320

铣

>10~40

>40~160

砂 轮

>1.25~5

>6.3~20

黄铜、青铜

>0.32~1.25

>1.6~6.3

细 铰

钢

>0.16~1.25

>0.8~6.3

轻合金

>0.32~1.25

>1.6~6.3

黄铜、青铜

>0.08~0.32

>0.4~1.6

端铣刀

铣削

粗

>2.5~20

>10~80

精

>0.32~5

>1.6~20

细

>0.16~1.25

>0.8~6.3

高速铣削

粗

>0.63~2.5

>0.4~1.6

砂布抛光

>0.08~2.5

>0.4~10

电抛光

>0.01~2.5

>0.05~10

螺纹加工

切 削

板牙、丝锥、

自开式板牙头

>0.63~5

>20~3.2

车刀或梳

刀车、铣

>0.63~10

>3. 2~40

磨

>0.16~1.25

>0.8~6.3

研 磨

>0.04~1.25

>0.2~6.3

滚 轧

搓丝模

>0.8~6.3

圆柱铣

刀铣削

粗

>2.5~20

表面粗糙度等级对照表

镜面0。

006微米雾状镜面0.012镜状光泽面0.025亮光泽面0。

05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向6。

3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6。

3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3。

2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面.不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1。

6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0。

8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0。

各种机械加工方法能达到的表面粗糙度

94

齿轮及花键加工/滚轧/热轧

0.8〜0.4

95

齿轮及花键加工/滚轧/冷轧

0.2〜0.1

96

刮(粗)

3.2〜0.8

97

刮(精)

0.4〜0.05

98

滚压加工

0.4〜0.05

99

钳工锉削

12.5〜0.8

100

砂轮清洗

50〜6.3

车削端面(精车金属)

6.3〜1.6

16

车削端面(精车非金属

6.3〜1.6

17

车削端面(精密车金属)

0.8〜0.4

18

车削端面(精密车非金属)

0.8〜0.2

21

高速车削

0.8〜0.2

22

钻(<^15mm)

6.3〜3.2

23

钻(>S5mm)

25〜6.3

12.5〜6.3

26

锪倒角(孔的)

3.2〜1.6

27

71

研磨(精密)

< 0.050

72

超精加工(精)

0.8〜0.1

73

超精加工(精密)

0.1〜0.05

74

超精加工(镜面加工、两次 加工)

< 0.025

75

0.8〜0.1

76

抛光(精密)

0.1〜0.025

77

抛光(砂带抛光)

0.2〜0.1

78

抛光(砂布抛光)

1.6〜0.1

79

抛光(电抛光)

1.6〜0.012

80

螺纹加工/切削/板牙、丝锥、 自开式板牙头

3.2〜0.8

81

螺纹加工/切削/车刀或梳刀 车、铣

表面粗糙度等级对照表

镜面0。

006微米雾状镜面0.012镜状光泽面0.025亮光泽面0。

05暗光泽面0.1不可见加工痕迹的方向0。

2可见加工痕迹方向0。

8微见加工痕迹方向0。

4看不清加工痕迹方向 1.6微见加工痕迹方向3。

2可见加工痕迹方向6。

3微见刀痕12。

51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12。

5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6。

3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面.紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3。

2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面.要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面.不重要的紧固螺纹的表面.需要滚花或氧化处理的表面6级Ra值不大于\μm=1。

6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0。

8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各种加工方式对应的粗糙度等级

1级

Ra值不大于\μm=100

表面状况=明显可见的刀痕

加工方法=粗车、镗、刨、钻

应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用

2级

Ra值不大于\μm=25、50

表面状况=明显可见的刀痕

加工方法=粗车、镗、刨、钻

应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等

3级

Ra值不大于\μm=12.5

表面状况=可见刀痕

加工方法=粗车、刨、铣、钻

应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面

4级

Ra值不大于\μm=6.3

表面状况=可见加工痕迹

加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿

应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等

5级

Ra值不大于\μm=3.2

表面状况=微见加工痕迹

加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿

应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面

6级

Ra值不大于\μm=1.6

表面状况=看不清加工痕迹

加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿

应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面

7级

Ra值不大于\μm=0.8

表面状况=可辨加工痕迹的方向

加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压

应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等

8级

Ra值不大于\μm=0.4

表面状况=微辨加工痕迹的方向

加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压

应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面

9级

Ra值不大于\μm=0.2

表面状况=不可辨加工痕迹的方向

加工方法=布轮磨、磨、研磨、超级加工

应用举例=工作时受变应力作用的重要零件的表面。

保证零件的疲劳强度、防腐性和耐久性,并在工作时不破坏配合性质的表面,如轴径表面、要求气密的表面和支承表面,圆锥定心表面等。

IT5、IT6级配合表面、高精度齿轮的表面,与G级滚动轴承配合的轴径表面,尺寸大于315mm的IT7~IT9级级孔和轴用量规级尺寸大于120~315mm的IT10~IT12级孔和轴用量规的测量表面等10级

Ra值不大于\μm=0.1

表面状况=暗光泽面

加工方法=超级加工

应用举例=工作时承受较大变应力作用的重要零件的表面。

保证精确定心的锥体表面。

液压传动用的孔表面。

汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。

尺寸小于120mm 的IT10~IT12级孔和轴用量规测量面等

11级

Ra值不大于\μm=0.05

表面状况=亮光泽面

加工方法=超级加工

应用举例=保证高度气密性的接合表面,如活塞、柱塞和汽缸内表面,摩擦离合器的摩擦表面。

对同轴度有精确要求的孔和轴。

滚动导轨中的钢球或滚子和高速摩擦的工作表面

12级

Ra值不大于\μm=0.025

表面状况=镜面光泽面

加工方法=超级加工

应用举例=高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合表面,尺寸大于120mm的IT6级孔用量规、小于120mm的IT7~IT9级轴用和孔用量规测量表面

13级

Ra值不大于\μm=0.012

表面状况=雾状镜面

加工方法=超级加工

应用举例=仪器的测量表面和配合表面,尺寸超过100mm的块规工作面

14级

Ra值不大于\μm=0.0063

表面状况=雾状表面

加工方法=超级加工

应用举例=块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面。