基于FLUENT的离心泵内部流动的数值模拟

基于CFD的离心泵内部流场数值模拟

基于CFD的离心泵内部流场数值模拟作者:郑玉彬张旭明来源:《科技创新与应用》2014年第21期摘要:为研究CFD技术在离心泵内部流场分析方面的应用,通过三维软件Pro/E对核主泵内部流道进行三维造型,基于雷诺时均N-S方程和k-ε湍流模型两方程及SIMPLEC算法,应用计算流体力学软件CFX对泵进行了定常数值模拟和分析。

结果表明:由于蜗壳的扩压作用,在0.6Q~1.3Q泵的内部压力变化梯度明显,从叶轮进口向蜗壳出口方向,压力逐渐增加。

在0.9Q~1.1Q工况,泵内的压力变化更加均匀,这表明在设计点附近,泵的流动更加稳定。

而在1.2Q和1.3Q工况,在第八断面附近,出现高压流体和低压流体交汇,流场分布不均匀,这表明泵在大流量区域流动不稳定。

应用CFD技术能很好的分析离心泵的内部流场。

关键词:CFD;离心泵;数值模拟随着工业和城市化的进一步发展,我国面临着水污染严重,污水治理起步晚、基础差、要求高的形势,因此开发高效节能的排污泵能够降低能耗,达到节能的效果,可以为国家带来巨大的经济效益[1]。

施卫东[2]为实现低比转速潜水排污泵高扬程、高效率、无过载性能的统一,对WQS150-48-37型低比转速潜水排污泵采用不同设计方法,经优化得出3种方案,应用Pro/E软件建模,结合Fluent软件对3种方案进行了多工况内部流场分析和性能预测,并与外特性试验结果对比。

丛小青[3]针对低比速排污泵轴功率曲线随流量增大而增大这一特点,从理论上推导了排污泵产生无过载轴功率的条件,分析了主要几何参数对扬程曲线斜率的影响,给出了无过载排污泵水力设计中主要几何参数的选择原则和范围,同时通过设计实例,阐述了无过载排污泵的设计方法。

刘厚林[4]通过对双流道泵叶轮和蜗壳里的水力损失、容积损失、机械损失的分析,提出了双流道泵扬程曲线、效率曲线的性能预测方法,分别给出了双流道泵叶轮和蜗壳内各种摩擦损失、扩散损失,及主要局部损失的计算方法。

基于Fluent 14.5离心泵内部流场数值模拟教程

基于Fluent 14.5离心泵内部流场数值模拟教程内容摘要:一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,...一、描述随着科学技术的进步,许多领域对水泵要求越来越高。

传统的设计方法已无法满足快节奏、高要求的现代社会。

随着计算流体力学(CFD)技术的发展,为水泵设计也带来了更好的研究方法。

应用CFD技术,通过计算机对水泵内部流场进行虚拟试验,可以快速获得外特性曲线,并且能够更好的在设计阶段预测泵内部流动所产生的漩涡、二次流、边界分离、喘振、汽蚀等不良现象,通过改进以提高产品可靠性。

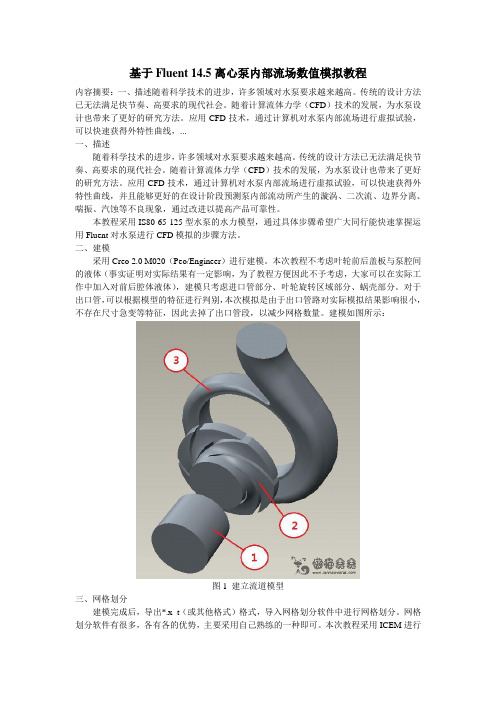

本教程采用IS80-65-125型水泵的水力模型,通过具体步骤希望广大同行能快速掌握运用Fluent对水泵进行CFD模拟的步骤方法。

二、建模采用Creo 2.0 M020(Peo/Engineer)进行建模。

本次教程不考虑叶轮前后盖板与泵腔间的液体(事实证明对实际结果有一定影响,为了教程方便因此不予考虑,大家可以在实际工作中加入对前后腔体液体),建模只考虑进口管部分、叶轮旋转区域部分、蜗壳部分。

对于出口管,可以根据模型的特征进行判别,本次模拟是由于出口管路对实际模拟结果影响很小,不存在尺寸急变等特征,因此去掉了出口管段,以减少网格数量。

建模如图所示:图1 建立流道模型三、网格划分建模完成后,导出*.x_t(或其他格式)格式,导入网格划分软件中进行网格划分。

网格划分软件有很多,各有各的优势,主要采用自己熟练的一种即可。

本次教程采用ICEM进行网格划分。

进口段为直锥型结构,采用六面体网格。

叶轮和蜗壳部分采用四面体非结构网格(也可以采用六面体网格,划分起来比较麻烦)。

对于工程应用,可以采用不划分边界层网格,划分边界层网格比较费时间,生成的网格数量也很高,但是从模拟的外特性曲线来看,差别不是很大,但是对于研究边界层流动对性能的影响,就必须划分边界层,对于采用有些壁面条件,也必须划分边界层(该部分查看其它教程)。

Fluent离心泵仿真计算

Fluent离心泵仿真计算“ 一个人也可以是一个团队。

”仔细欣赏案例源文件,有惊喜。

01—简介在本教程中,您将设置一个通用流体流动模拟,以使用 Frozen Rotor 方法评估带有无叶片蜗壳的离心泵的性能。

本教程演示如何执行以下操作:·使用涡轮增压器设置无螺距-比例接口模型。

·描述壁运动和其他边界条件。

·指定适当的求解器设置。

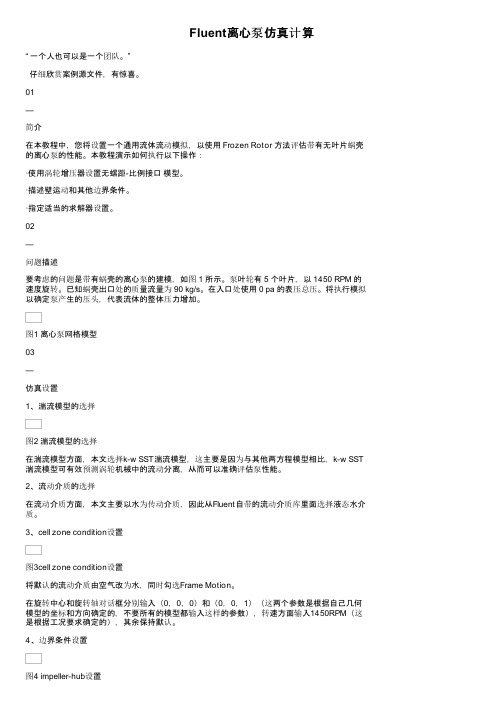

02—问题描述要考虑的问题是带有蜗壳的离心泵的建模,如图 1 所示。

泵叶轮有 5 个叶片,以 1450 RPM 的速度旋转。

已知蜗壳出口处的质量流量为 90 kg/s。

在入口处使用 0 pa 的表压总压。

将执行模拟以确定泵产生的压头,代表流体的整体压力增加。

图1 离心泵网格模型03—仿真设置1、湍流模型的选择图2 湍流模型的选择在湍流模型方面,本文选择k-w SST湍流模型,这主要是因为与其他两方程模型相比,k-w SST 湍流模型可有效预测涡轮机械中的流动分离,从而可以准确评估泵性能。

2、流动介质的选择在流动介质方面,本文主要以水为传动介质,因此从Fluent自带的流动介质库里面选择液态水介质。

3、cell zone condition设置图3cell zone condition设置将默认的流动介质由空气改为水,同时勾选Frame Motion。

在旋转中心和旋转轴对话框分别输入(0,0,0)和(0,0,1)(这两个参数是根据自己几何模型的坐标和方向确定的,不要所有的模型都输入这样的参数),转速方面输入1450RPM(这是根据工况要求确定的),其余保持默认。

4、边界条件设置图4 impeller-hub设置默认情况下,旋转壁相对于叶轮流体区域的速度为 0,只有在这种情况下才能更好的表征流体粘性引起的运动。

图4 inblock-shroud设置inblock-shroud相对于绝对参考系是静止的(速度等于 0)(与impeller-hub相比,一个是绝对速度为0,一个是相对速度为0,细细对照模型对比一下,一个绝对速度为0,那是真静止,一个相对速度为0,那是真运动)。

基于动网格的离心泵内部流场数值模拟

!dw dt

=

!fz

+

p z

+

z { ∀[ 2

w z

-

2 3

(

u x

+

v y

+

w z

)

]

}

+

x [ ∀(

w x

+

u z

)

]

+

y [ ∀(

v z

+

w y

)

]

( 5) 3. 2 湍流模型 [ 5, 6]

采用标准 k #模型, 形式如下:

!ddkt =

xi [

(

∀+

∀t ∃k

)

k xi

]

+

G

k

+

G

b

- !#- YM

( a) 0. 052s

( b) 0. 053s 图 9 叶片进口处压力云图随时间和叶片位置的变化

( c) 0. 054s

r ian fin ite vo lum e m e thod for the sim ulation of ro tary

4所示。不同的瞬时, 压力分布有所变化, 但是压 力分布的大致规律相似, 即压力从进口到出口递 增。

从图 3和图 4中还可看到, 叶片的压力面压 力大于吸力面的压力, 压力面压力分布比较均匀, 而吸力面压力变化则比较大, 并且在进口附近出 现较大的负压, 这是在叶轮进口处容易引起空化 的主要原因。

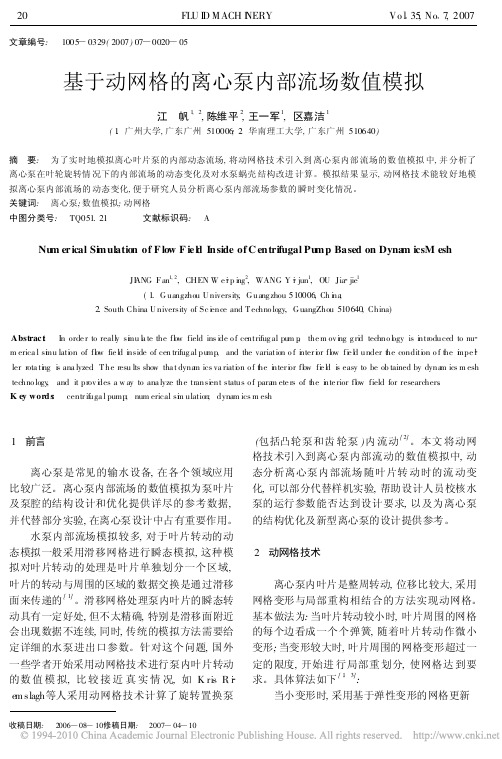

图 1 离心泵计算区域初始网格

关键词: 离心泵; 数值模拟; 动网格

中图分类号: TQ051. 21

文献标识码: A

Num er ical Sim ulation of F low F ie ld In side of C en trifugal Pum p Based on Dynam icsM esh

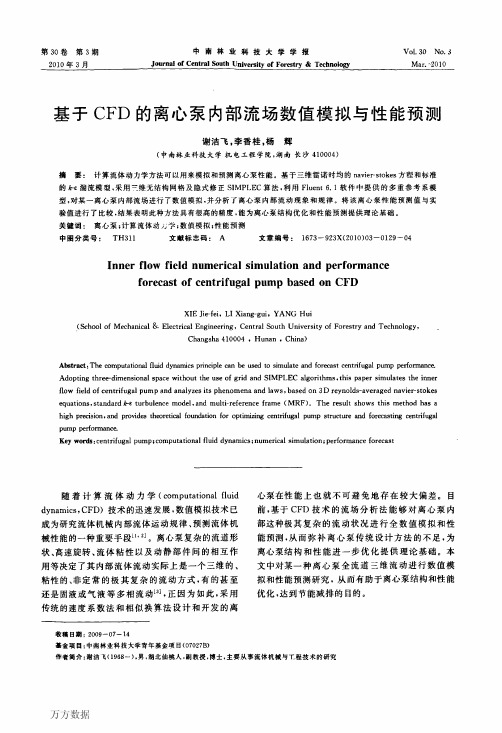

基于CFD的离心泵内部流场数值模拟与性能预测

Key words:centrifugal pump;computational fluid dynamics;numerical simulation;performance forecast

随着计算流体动力学(computational fluid dynamics,CFD)技术的迅速发展,数值模拟技术已 成为研究流体机械内部流体运动规律、预测流体机 械性能的一种重要手段¨一]。离心泵复杂的流道形 状、高速旋转、流体粘性以及动静部件间的相互作 用等决定了其内部流体流动实际上是一个三维的、 粘性的、非定常的极其复杂的流动方式,有的甚至 还是固液或气液等多相流动【3],正因为如此,采用 传统的速度系数法和相似换算法设计和开发的离

图2叶轮中心回转面绝对速度分布

p盱 Fig.2 Center rotative surface absolute veIocity

fil髑of邮mp impeller

4.3内部流场总压力分布

如图4所示为离心泵叶轮回转中心面总压力

Fig.4

图4 叶轮中心回转面总压力分布 Center rotative surface total pressure profiles of pump impeller

XIE Jie-fei,LI Xiang—gui,YANG Hui (School of Mechanical&Electrical Engineering,Central South University of Forestry and Technology,

Changsha 410004,Hunan,China)

4.2内部流场速度分布

离心泵叶轮中心回转面绝对速度与相对速度 分布分别如图2与图3所示,叶轮内部和涡壳附近 流场分布比较理想,没有出现大的流动分离和冲击 现象,速度由叶片进口至叶片出口不断升高,由叶 轮至涡壳速度逐渐降低,同时顺着涡壳导流方向流 体速度不断升高,至泵出口区域流速才慢慢降低, 这与蜗壳的设计方法相符合,靠近蜗壳外壁处已经 出现了回流,这与实际情况相符,表明离心泵在设 计工况下的运行状态良好。

基于CFD的离心泵内部三维流动数值模拟和性能预测_王志坚

从图中可以看出, 叶轮在进口处速度比较低, 但流动比较均匀, 说明叶轮进口处结构设计合理。 叶轮的速度从进 口 到 出 口 逐渐 增加, 在 出 口 处达 到最大值。这 是因 为 随着 叶轮半 径 的 增加, 流体 的线速度 也随着 增加。 隔舌 附 近 的速度分 布 紊 乱, 这是因为隔舌 的 阻 力和 叶轮 带 动 流 体 高速 旋 转所致。螺旋 流 道 大 部 分速度 矢 量 是 均匀 的, 在 出口处流动不稳定 并 出 现 回 流, 这 是因 为 涡壳 出 口压力较高 造 成的。 总 体而 言, 离心 泵 流 动 状 况 , , 良好 没有出现明显的二次流 漩涡等不良现象。 图 4 是相对速度 矢 量, 从图可 以 看 出总 体 上 离心泵的相对速度分布比较均匀。在两个叶片之 间的流体中存在着射流 - 尾 迹 流 动, 在 每 个 叶片 吸力面附近, 形成一个低能流体区, 流体相对速度 较小, 形成 尾 迹 区; 而 在 叶轮 压 力面 附 近, 形成 一 个高能 流 动 区, 流 体 相 对速度 较 大, 形成 射 流 区; 吸力面附 近 的速度 要 明 显 高于 压 力面 附 近 的速 度; 在 隔舌 附 近, 流 体 的 相 对速度的 矢 量 分 布 错

图2 离心泵网格划分

2. 2

控制方程

壳内流动( 绝对运动) , 在两 个 区 域交 界 面 处 交 换 惯性坐标系下的流体参数, 保证交界面的连续性。 边界条件设置如下: ( 1 ) 入 口 边 界 条 件设 置 为 速度 入 口, 指定入

离心泵内部流动属于三维、 粘性、 非定常湍流流 动, 其运动规律符合 Navier - Stokes 方程, 而离心泵

式中

— —流体密度 ρ— u— — —速度 p— — —压力 t— — —时间 x— — —空间坐标 — —动力粘度 μ— S— — —源项 k 方程为: 使用标准 κ - ε 模型使雷诺方程封闭, ( ρk ) ( ρku i ) + t x i μ t k = + G k - ρε + x j μ σ k x j ε 方程为:

基于FLUENT的离心泵内流特性数值模拟研究

基于FLUENT的离心泵内流特性数值模拟研究

赵瑜;高玉莹;江琦;叶合欣;张建伟

【期刊名称】《广东水利水电》

【年(卷),期】2024()2

【摘要】离心泵作为高速旋转机械,其内部复杂的流动形态越来越受关注。

该文依据某工程数据,基于FLUENT软件建立离心泵三维流体域数值仿真模型,分别对离心泵在0.2Q d(Q d为该离心泵设计流量)、0.4Q d、0.6Q d、0.8Q d、1.0Q d、1.2Q d 6个不同流量工况下的内部流动特性进行模拟计算,并将计算所得流量-扬程和流量-效率曲线与真机试验结果进行对比,计算结果与试验结果最大误差为4.71%,从而证实了数值仿真结果的可靠性。

通过对压力和速度分布分析可知:离心泵内部静压和流速随流量增加而降低,叶片前缘存在负压区,易引发汽蚀、振动、噪声等不良结果。

相较小流量工况,设计工况下泵内速度分布更加均匀。

对泵内流态进行多角度分析,对离心泵的结构优化设计有一定的借鉴意义,可为类似工程提供参考。

【总页数】8页(P61-67)

【作者】赵瑜;高玉莹;江琦;叶合欣;张建伟

【作者单位】华北水利水电大学水利学院;广东省水利水电技术中心

【正文语种】中文

【中图分类】TH311

【相关文献】

1.离心泵内流场空化特性的数值模拟研究

2.基于FLUENT的氯乙烯泄漏扩散特性数值模拟研究

3.基于Fluent的均流孔板阻力特性数值模拟研究

4.基于FLUENT数值模拟的离心泵内冰浆两相流流动特性分析

5.基于fluent数值模拟的离心泵汽蚀问题研究

因版权原因,仅展示原文概要,查看原文内容请购买。

FLUENT模拟泵内部流动的设置教程

FLUENT模拟泵内部流动的设置教程本教程以泵内定常流动数值模拟为例,详细讲述了如何应用FLUENT进行泵内流计算以及如何应用FLUENT进行简单的后处理。

基本步骤:1、启动FLUENT,选择3d求解器。

2、读入网格(×.msh);3、检查网格,确保最小体积为正,选择grid→check菜单;4、缩放网格;5、光顺/交换网格;6、求解器设置;7、设置计算模型;8、设置运行环境,对于离心泵数值模拟一般不考虑重力;9、设置转速单位;10、定义材料,也可以进行自定义材料;11、定义边界条件;12、设置交界面;13、设置求解参数;14、监视残差;15、初始化流场;16、保存case文件;17、开始迭代计算;18、FLUENT后处理。

1、启动FLUENT,选择3d求解器。

启动后FLUENT界面如下图所示:2、读入网格(×.msh),选择file→read→case菜单;3、检查网格,确保最小体积为正,选择grid→check菜单。

Check无误后才可以进行下面的操作。

4、缩放网格,选择grid→scale菜单,弹出下图的对话框,直接输入Scale Factors点击Scale即可,一般缩小1000倍到毫米。

由于FLUENT默认的单位是米,所以必须进行网格缩放。

5、光顺/交换网格,选择grid→smooth/swap菜单,进入下面的界面;先点击Smooth,然后点击Swap直至Number Swapped为0。

6、求解器设置,选择define→models→solver菜单,进入求解器设置界面,如下图所示。

一般定常求解设置为分离求解器、隐式算法、三维空间、稳态流动、绝对速度、压力梯度为单元压力梯度计算;7、设置计算模型,选择define→models→viscous菜单,弹出湍流模型选择对话框。

一般选用标准k-ε模型,进入k-ε模型设置界面,一般保持默认即可;8、设置运行环境,选择define→operating condition菜单,弹出下面的对话框。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

○机械与电子○

SCIENCE & TECHNOLOGY INFORMATION

2008 年 第 26 期

基于 FLUENT 的离心泵内部流动的数值模拟

张峥 ( 河北工程大学水电学院 河北 邯郸 056021)

【摘 要】本文基于三维雷诺时均的 Navier- Stokes 方程和标准的 κ- ε湍流模型, 采用三维无结构网格及压强连接的隐式修正 SIMPLEC 算法, 利用 Fluent 中提供的多重参考系( MR F) 模型, 对 IB 型离心泵进行内部流动的数值模拟, 根 据 计 算 结 果 分 析 了 离 心 泵 内 的 流 动 规 律 , 并 揭 示 出 了 离 心 泵 内 存 在 漩 涡 、二 次 流 等 不 良 的 流 动 现 象 。 本 文 还 将 离 心 泵 性 能 的 预 测 值 与 实 验 值 作 了 比 较 以 验 证 计 算 结 果 的 正 确 性 。

( 3)

采用标准的 κ- ε模型使雷诺方程封闭:

%! " & " Dk = % Dt %xi

&+ &t ’k

%k %xi

+Gk+Gb- "(- YM

( 4)

%! " & " D( = % Dt %xi

&+ &t ’k

%( %xi

C1(

( k

(Gk+C3(Gb)-

C2(

"

(2 k

( 5)

其中湍流粘性系数

&t="C&

k2 (

( 6)

在 上 述 方 程 中 C1(=1.44, C2(=1.92, C&=0.09, 湍 动 能 k 与 耗 散 率 ε 的湍流普朗特数分别为 ’k=1.0, ’(=1.3。

2.2 方程的离散 控制方程的离散采用有限体积法, 其中扩散项

和源项采用二阶中心差分格式, 为了保证计算结果的精度, 对流项、湍

5.结论 1)在 FLUENT 环境下, 对离心泵两个工况下的内部流动进行了数

值模拟, 通过计算结 果 的 分 析 、比 较 , 揭 示 了 离 心 泵 内 的 流 动 规 律 , 并 指出当离心泵的小流量下运行时存在漩涡和尾迹等不良的现象。

2) 在计算结果的基础上, 对离心泵的扬程进行预测, 通过与实验 结果比较, 验证了进行整机内部流场的数值模拟对于揭示离心泵内部 流 动 的 规 律 更 有 实 际 意 义 。科

针对于上述问题, 本文以 IB 型离心泵为例, 采用目前较为常用的 Fluent 软件, 对离心泵进行内部流动的数值模拟, 根据计算结果, 分析 了离心泵内的流 动 规 律 , 揭 示 了 离 心 泵 内 存 在 漩 涡 、二 次 流 等 不 良 的 现象, 为离心泵的优化设计提供基础信息。

1.计算模型及网格划分 根据离心泵蜗壳与叶轮的结构参数, 利用 Pro/Engineer 软件, 采用

35.2

31.5

图 4 离心泵内的相对速度分布 但当离心泵在小流量工况下运行时, 离心泵内存在着明显的漩涡, 且漩涡几乎占据了远离蜗壳出口的整个流道; 在离心泵叶片出口处存 在射流尾迹结构, 漩涡和尾迹都是引起泵内损失的重要原因。 4.2 压力分布

图 5 离心泵内的总压区分布 图 5 是离心泵内的总压分布图, 从图中可以看出, 当离心泵运行 在设计工况下时, 叶轮各流道内的压力分布均匀; 沿流道叶轮内流体 的压力先降低后增加, 在叶轮出口处达到最大, 最低压力出现在在叶 轮进口处且靠近叶片进口边, 这与通常叶轮发生汽蚀的部位相一致;

plane modal) 、滑动网格模型( sliding mesh modal) 。本文选用多重参考

系模型, 其基本思想如下:

将离心泵流场简化成旋转叶轮固定在某一位置时的瞬时流场, 将

非定常问题用定常方法计算, 其计算结果仅代表当前的叶轮与泵体所

处相对位置时流动状况。具体计算时叶轮法确定固壁附近的流动。

4.计算结果及分析

计算中所使用的泵的工况、流体物性等参数见表 1 所示:

表 1 离心泵工况参数及流体物性参数

工况点

流量 ( m3/h)

转速 (r/min)

进口速度 流体密度 流体粘度

(m)

(kg/m3) (kg/(m·s))

设计工况

45.7

2.8

2900

998.2

0.001003

[ 责任编辑: 翟成梁]

●

( 上接第 92 页)

图 4 收发开关电路图 六 、收 发 开 关 的 技 术 指 标 PIN 收 发 开 关 制 作 完 成 后 , 我 们 技 术 指 标 进 行 测 试 , 主 要 技 术 如

下, 技术指标达到我们的设计要求, 能够满足 PHS 基站的使用。 频率范围: 1.88GHz- 1.92GHz 插入损耗: TX- ANT<1.35dB ANT- RX<0.9dB 发射端到接收端的隔离度( 发射模式) : TX- RX>47dBc 开关时间: <2us 承受最大输入功率: 12Wmax( 峰值) 6.5Wmax( 平均) 交调失真( 两频率点平均功率 5W, 频差 192kHz) : 3 阶交调: >41dBc 5 阶交调: >61dBc 科 ● 【参 考 文 献 】

其余计算区域设在固定坐标系。

3.2 边界条件

( 1) 进口边界条件: 按速度进口设定, 具体速度值由设计工况给

出, 对进口的湍动能 κ和湍流耗散率 ε按下式给定:

3

2

κin=0.005uin

;

(in=

&κin2 0.0151D

其中 D 为进口直径

( 2) 出口边界条件: 取流动充分发展条件。

( 3) 壁面条件: 黏性流动边界采用无滑移固壁条件, 湍流计算使用

【关键词】离心泵; 数值模拟; 多重参考系(MR F); Fluent Numer ical Simulation of The Inner Flow of The Centr ifugal Pump In FLUENT

【Abstr act】On the basis of 3D Reynolds- averaged Navier- Stokes equations and the standard κ- εturbulence model,adopting Tgrid method and the SIMPLEC method,using MRF model which is supported by Fluent,this paper carrys out numerical simulation to the centrifugal pump,anlyses the law of the inner flow of the centrifugal pump according to the result of numerical simulation,opens up the bad phenomena of the centrifugal pump.This paper also predicts the head value,which proves to correspond well with the measured values.

P0=Ps+

1 2

!|u|2

( 7)

使用 Fluent 中 的 表 面 积 分 功 能 , 可 得 到 该 点 的 总 压 , 再 将 总 压 除

以 !g 就可以得到该点的总水头。依据上述关系计算离心泵的扬程见

表 2 所示:

表 2 扬程预测值与实验值对比

工况

预测扬程

实验扬程

设计工况

29.5

28.9

小流量工况

逐渐减小, 在叶轮出口处相对速度又有所回升; 相同半径上, 相对速度

从叶片的工作面到叶片背面逐渐增大, 叶片表面附近的流线与叶片的

形状基本一致。

( 下转第 331 页)

93

科技信息

○百家争鸣○

SCIENCE & TECHNOLOGY INFORMATION

2008 年 第 26 期

( 上接第 93 页) 图 3 离心泵内的不同工况下的绝对速度分布

#

!ui !xj

+ !uj !xi

-

2 3

$ij

%ul !xl

+! !xj

''

( - "ui uj )

( 2)

''

其中- "ui uj 为雷诺应力张量, 由 Boussinesq 假设:

! " ' '

- "ui uj =&t

%ui + %uj %xj %xi

-

2 3

(

"k+&t

%ui %xi

) $ij

图 1 离心泵流道的三维实体模型 图 2 离心泵的计算网格

2.数值计算方法

2.1 基本方程组 在稳定工况下, 离心泵内部的流动为三维定常不

可压缩湍流流动, 其控制方程如下:

连续性方程:

!" !t

+! !xi

( "ui) =0

( 1)

动量方程:

#! "$ " Dui =- !" + ! Dt !xi !xj

动能、湍动能耗 散 率 均 采 用 二 阶 迎 风 格 式 , 压 力 和 速 度 的 耦 合 使 用 隐

式修正的 SIMPLEC 算法。

3.计算模型及边界条件

3.1 计 算 模 型 对 于 可 动 区 域 中 的 流 动 问 题 , Fluent 提 供 了 三 种

解 决 的 方 法 , 分 别 为 : 多 重 参 考 系 模 型(MRF)、混 合 平 面 模 型 ( mixing

小流量 工况 31.7