液压油缸使用说明精选文档

拉杆式液压缸油缸使用及注意事项

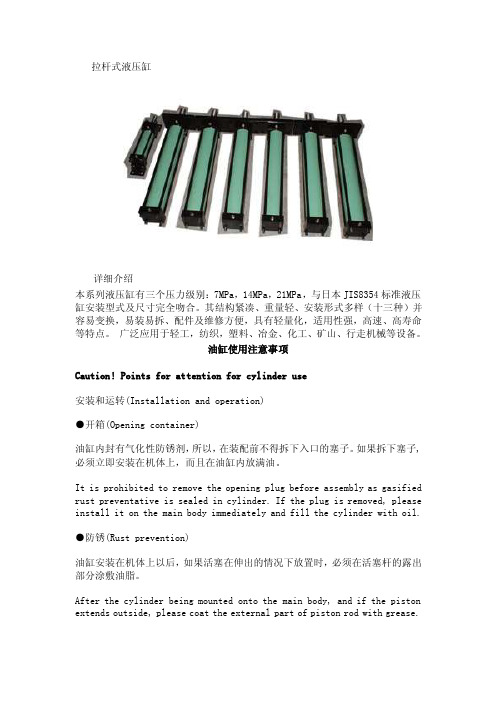

拉杆式液压缸详细介绍本系列液压缸有三个压力级别:7MPa,14MPa,21MPa,与日本JIS8354标准液压缸安装型式及尺寸完全吻合。

其结构紧凑、重量轻、安装形式多样(十三种)并容易变换,易装易拆、配件及维修方便,具有轻量化,适用性强,高速、高寿命等特点。

广泛应用于轻工,纺织,塑料、冶金、化工、矿山、行走机械等设备。

油缸使用注意事项Caution! Points for attention for cylinder use安装和运转(Installation and operation)●开箱(Opening container)油缸内封有气化性防锈剂,所以,在装配前不得拆下入口的塞子。

如果拆下塞子,必须立即安装在机体上,而且在油缸内放满油。

It is prohibited to remove the opening plug before assembly as gasified rust preventative is sealed in cylinder. If the plug is removed, please install it on the main body immediately and fill the cylinder with oil.●防锈(Rust prevention)油缸安装在机体上以后,如果活塞在伸出的情况下放置时,必须在活塞杆的露出部分涂敷油脂。

After the cylinder being mounted onto the main body, and if the piston extends outside, please coat the external part of piston rod with grease.●速度(Speed)一般规格的油缸,当动作速度超过2m/s时,其使用寿命将会受到影响。

以0.3m/s 作为冲程末端的场合,为了保护机构和安全起见,建议内部安装缓冲机构。

液压缸使用说明书 (11233)

液压缸使用说明书一、液压缸的使用与维护1、液压缸正常工作油温在-20℃~+80℃范围内,不能超出此范围。

2、为了保证液压缸的寿命,使用介质中不得混有杂质、脏物,以免划伤缸筒内壁,使密封件损伤,引起内外泄漏。

(普通液压缸油液清洁度要求控制在NAS8级以内;带伺服阀液压缸要求控制在NAS6级以内。

)3、液压缸安装时要保证活塞杆顶端的连接方向与缸头、耳环(或中间铰轴)的方向一致,并保证整个活塞杆在进退过程中的直线度,防止出现刚性干涉现象,造成不必要的损坏。

4、液压缸安装完毕,在运行试车前,应对耳环、中间铰轴等有相对活动部位进行加油润滑。

5、液压缸在工作之前必须用低压进行数次往复运动,交替松开两端接头或放气阀,排净缸内的气体后方可进行正常工作。

6、当液压缸出现漏油等故障需拆卸维修时,应用液压力使活塞位移至任一始末位置,拆卸中严禁硬性敲打以及出现突然掉落等现象。

7、在拆卸之前,应使系统卸荷,回路压力为零,松开油口配管后将油口用油塞堵住。

8、液压缸各零部件拆卸后组装时,必须用煤油清洗干净,涂润滑油,并严防损坏密封件。

二、液压缸常见故障及排除方法三、液压缸周围环境的影响及处理意见1、在风雨环境中,液压缸表面涂好防锈油漆。

2、在高温下作业,应在液压缸周围设防护装置,如石棉板等。

3、在尘土较大环境下作业,机构应考虑附加防尘罩等。

四、液压缸带有磁致位移传感器,发货时为避免贵重物品损坏,必须分开包装。

安装时只要将磁致位移传感器,拧入缸筒底部螺孔中,并注意密封用的O型圈不要损坏,然后安装好防护罩。

五、设备成套厂注意事项1、加强现场待安装液压缸的活塞杆及安装配合部位防护。

2、采用安全,平稳的方式吊装液压缸(并确保液压缸油口堵头密封良好,避免活塞杆在吊运过程中运动受损)。

3、在对液压缸安装位置调整时,尽量避免直接敲击液压缸(避免缸体或活塞杆受损)。

4、与液压缸联接的管路必须经过酸洗,中和处理,确保管道内的氧化皮和焊渣去除干净;另外需要对管路进行预冲洗,冲洗过程要对管路进行敲打,振动,让残留的氧化皮和焊渣脱落并通过滤网收集。

液压油缸使用说明

液压油缸使用说明 Modified by JACK on the afternoon of December 26, 2020液压油缸使用说明油缸的表面经烤漆、镀层防护处理,光泽亮丽不易生锈,的全部原材料经过顶级热处理,制造精度较高,属于精密机械,具有有结构简单,质量稳定、机械效率高,容易实现自动化等诸多优点。

但是液压技术也存在漏油,油温变化影响运行速度的控制、噪声、造价昂贵、维修成本高等缺点。

所以日常使用过程中做到规范使用、及时全面的维保,对降低液压油缸的故障率、延长其使用寿命至关重要。

一、液压油缸的质量指标衡量液压油缸的性能好坏的各项试验指标主要有:1、最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;2、最低稳定速度:是指液压油缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3、外部泄漏:衡量的一个重要指标。

4、内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压油缸的主要指标之一。

5、镀锘层的损伤:将油缸完全伸出并仔细检查有无碰伤、拉伤、焊渣等表面损伤现象,如表面损伤位置,处于油缸缸体的<20cm处,并且损伤深度<5mm,应及时维修,防止时间长拉坏油缸密封。

严禁油缸表面出现焊渣。

二、油液的清洁度要求为保证液压缸的使用寿命,液压系统中必须设置有效的过滤以防止污染,油液的清洁度应符合ISO4406的标准,过滤的质量也应符合ISO 中相应的标准。

过滤器的等级要求按照系统的实际工况需要执行,但最低要求不低于ISO4406中的19/15级,也即ISO4572中的24μ(β10≥75)级别。

液压缸推荐使用工作油的粘度为10 ~110cSt(~15E),ISO VG46液压油。

正常工作油温在10 ~70℃,环境温度在-20 ~80℃范围内。

立磨液压缸使用说明书

液压缸使用说明书ISO9001质量体系认证企业一 概述G 系列双作用单杆活塞式液压缸,是液压系统中作往复运动的执行元件。

具有结构简单、工作可靠、装拆方便、易于维修、可带缓冲装置及连接方式多样等特点。

它适用于工程机械、矿山机械、起重运输机械、治金机械、船用机械及其它机械等。

二 工作原理液压缸是液压系统中的执行元件,是将液压能转换为机械能,即具有一定压力的液体作用在活塞上,活塞运动带动活塞杆对外做功。

三 型号说明安装连接方式:(见表1)活塞杆端连接方式:(见表2)缓冲部位:(见表3)HF:耳环与活塞杆省去表示无用连接套连接,( )H:25<而≤31.5MPa G:16<而≤25MPaE:≤16MPa压力等级:安装距 (mm)行 程 (mm)S ×L 杆 径 (mm)缸 径 (mm)d/D 液 压 缸(其余可省去不标)F:磨机翻辊缸J:磨机加压缸G 油口连接方式:1.内螺纹2.外螺纹3.法 兰4.其他注:基型液压缸的安装、连接尺寸、型号说明及连接最小行程请参看本公司样本。

1 缸体与主机连接形式表12 表23 表3四典型结构示意图立磨加压缸滚压机加压缸五使用说明及注意事项1 液压缸安装时,各安装连接尺寸必须符合主机安装要求,正确安装在主机上,保证液压缸在工作运行当中,不受其他设备零部件的侧向作用力,使液压缸活塞杆在同一直线方向上运行自如。

安装时应注意保护活塞杆、不能撞击杆头,以免造成内部密封件的偏压损伤及缸筒内壁损伤。

2 正确连接进、回油口,系统管路不宜太细,以免引起系统发热,影响密封件的使用寿命。

3 当液压缸安装上主机后,在运转试验中,应先检查油口配管部分和导向套处有无漏油,并应对耳孔和中间铰轴轴承部分加油润滑。

(注意:安装之前必须将液压缸各部位的连接螺钉进行紧固一次再安装)4 安装完毕后试运行,使液压缸在无负载工况下起动,并全行程往复运动数次,同时进行排气:有排气阀的,一腔加压,将另一腔的排气阀打开,见排气口出油时,关闭排气阀,交替进行,直到将缸筒内空气排除。

油缸的使用说明书(深层荟萃)

当液压缸需要贮存一段时间时,请按如下推荐的方法执行:

•液压缸应存放在干燥,洁净,无腐蚀性气体的室内环境中,注意保护液压缸

免受来自内部的腐蚀和外部的损害。

•液压缸应尽可能垂直放置,并且活塞杆朝上,这可以使因液压缸内可能发生

的冷凝引起的腐蚀,以及密封件因活塞和活塞杆自重引起的永久性变形减小到

c.密封磨损,更换密封件。

d.密封件若软化、发粘,则可能是密封件与液压油、或附近的润滑油不兼容,

更换合适的密封件;密封件若变硬,失去弹性,多数是因为周围环境温度太高

(超过80℃),作适当隔温防护或更换高温密封件。

•缸筒密封泄漏

a.拉杆螺母松动会导致渗漏,按拉杆螺母扭矩要求重新拧紧拉杆螺母,测试不

再泄漏即可继续使用。

作防护。

•活塞杆须与负载完全拧紧,定期检查以防连接螺纹松动;定期检查杆端密封

导套有无随活塞杆转动松出。

•必须保证液压缸的活塞杆和杆端连接的附件,在活塞杆伸出和缩回时都处于

同一直线上,否则将导致压盖和缸筒的过度磨损,从而缩短液压缸的使用寿命。

•液压缸不同安装方式注意事项

C安装方式,建议选用推力键或推力结构以抵抗防止连接螺栓受剪切力。

拉杆安装方式,拉杆伸出长度可定制,安装力矩与拉杆拧紧力相同。

耳轴安装方式,耳轴应严格对正,防止其受弯曲力矩;轴承应预先润滑并选

用最小的配合间隙;杆端连接的销轴应与耳轴中心线平行;轴承定期润滑。

耳环安装方式,两端轴承安装销轴应严格平行;对于向心球轴承,液压缸在

轴承摆动范围内应能自由摆动,且与周围部件无干涉;轴承应定期清洁及润滑,

反复运动几十次后可运动正常。

•若仍不能消除,检查负载与活塞杆轴线有无对正;活塞杆缩回状态安装有助

液压缸操作说明

液压缸操作说明液压技术在现代工业中得到了广泛的应用,液压缸作为其中重要的组成部分,常被用于各种机械设备的控制和运动传动。

本文将详细介绍液压缸的操作说明,以帮助用户正确、安全地操作液压缸。

一、液压缸的组成液压缸由缸体、缸盖、活塞、密封组件、连杆、油口等组成。

缸体和缸盖通常由优质铁材制成,经过精密加工而成,保证了液压缸的密封性和承载能力。

活塞与缸体之间通过密封组件实现密封,连杆用于将活塞与其他运动部件连接起来,以实现力的传递。

二、液压缸的安装1. 确保安装位置平稳,且能承受液压缸在运动中的冲击和振动。

2. 在安装液压缸前,清洁好液压缸的安装接口和工作面,确保无异物和杂质。

3. 使用合适的液压油进行润滑,并确保液压油充足。

4. 注意液压缸的安装方向,确保油口和管路连接正确无误。

5. 固定液压缸时,要使用合适的螺栓,并逐个对螺栓进行均匀拧紧,确保液压缸稳固可靠。

6. 安装完毕后,检查液压缸的活塞行程是否正常,及时进行调整和校验。

三、液压缸的使用1. 在启动液压缸之前,确保相关设备处于安全状态,避免意外伤害的发生。

2. 启动液压缸前,检查液压缸的油液是否充足,并排除管路中的空气。

3. 操作液压缸时,应根据实际需要,调整液压缸的工作压力和行程。

4. 对于需要连续工作的液压缸,要注意控制液压油的温度,避免过热造成设备损坏。

5. 使用过程中,及时观察液压缸的工作情况,如发现异常应及时停机检修。

6. 定期对液压缸进行保养,清洁液压缸表面、检查密封件的磨损情况,并及时更换。

四、液压缸的维护与保养1. 定期检查液压缸的工作情况,如发现漏油、异响等异常情况要及时处理。

2. 液压缸的密封件在使用一段时间后会有磨损,应定期更换,以保证液压缸的正常工作。

3. 液压缸的液压油需要根据使用要求进行更换,避免油质变质影响液压缸的使用寿命。

4. 液压缸在长时间不使用时,应保持清洁,并注意避免油液的污染。

5. 在进行液压缸维修时,应选择专业技术人员进行操作,避免因操作不当导致设备损坏。

液压缸使用说明书

液压缸使用说明书1. “嘿,大家来看呀!这就是液压缸哦!它就像大力士一样有力气呢!”例子:我记得有一次,在工厂里,我看到那些巨大的机器在运作,爸爸跟我说,这里面就有液压缸在帮忙呢。

就好像我们搬东西累得气喘吁吁的时候,液压缸却能轻松地推动那些重物,多厉害呀!2. “哇塞,液压缸可神奇啦!它能做很多我们想不到的事情哟!”例子:有一天我去参观科技馆,看到一个展示模型,讲解员姐姐说这里面有液压缸在发挥作用。

我当时就想,这小小的液压缸怎么这么牛呀,就像拥有魔法一样!3. “哎呀呀,液压缸可是个重要的家伙呢!没它可不行呀!”例子:上次在工地,我看到那些起重机在工作,叔叔说要是没有液压缸,起重机就没办法把东西吊起来啦。

这就好比我们走路没有腿一样,那可不行呀,对吧?4. “嘿,你们知道吗?液压缸就像个默默工作的英雄呢!”例子:在汽车修理厂里,我看到师傅在修一辆大卡车,他指着一个零件说那就是液压缸。

我就觉得它好厉害呀,一直在那里努力工作,却不怎么被人注意到,真像个幕后英雄!5. “哇哦,液压缸的作用可大啦!简直就像超级助手一样!”例子:有一回我看到一个自动门在开关,爸爸说这里面有液压缸帮忙呢。

我就想,它就像一个随时准备帮忙的超级助手,让我们的生活更方便啦!6. “哈哈,液压缸呀,就像是机械世界里的大力神呢!”例子:去游乐园玩的时候,看到那些游乐设施在动,妈妈说这里面也有液压缸呢。

我当时就惊讶了,它可真是个大力神呀,能让这么多好玩的东西动起来!7. “哟呵,液压缸可真是个厉害的角色呢!”例子:在车间里,我看到那些机器手臂在灵活地动作,工人伯伯说这都是因为有液压缸呀。

我就觉得它好牛呀,像个厉害的角色在掌控一切!8. “哎呀,液压缸不简单呀!就像个神秘的高手!”例子:有次看到电视里在介绍大型机械,提到了液压缸,我就好奇呀,这到底是个啥神秘高手呀,能让那么大的东西动起来!9. “嘿呀,液压缸真的是让人惊叹呀!像个无声的强者!”例子:在工厂参观的时候,到处都能看到液压缸的身影,虽然它不说话,但真的就像个无声的强者,默默地发挥着巨大的作用!10. “哇,液压缸呀,真的是太了不起啦!就跟超人一样!”例子:看到建筑工地上的塔吊在工作,大人们说这里面有液压缸呢。

油缸使用说明(中英)

液压油缸使用须知Inspection and Operation of Hydraulic cylinderLL型单作用(弹簧复位)系列油缸,CL型双作用系列油缸the LL type one-way cylinder and the CL type double-acting cylinder。

其产品性能可靠,使用寿命长、重量轻、推力大、可任意位置使用,广泛用于顶、推、拉、压、挤压等作业,实用于铁路、建筑、石油机械、桥梁工程、及船舶等工矿行业。

The cylinder`s performance is reliable, long service life, light in weight, big thrust and you can use it in any position. It widely used in supporting、pushing、pulling、squeezing or pressing works. You can use it in many works like railway、building、petroleum machinery、bridge construction、ship and so on*注意事项:Attention:1、必须配用超高压泵站(手动泵、电动泵)泵站输出压力要求达到63Mpa,油缸可达到出厂设计的推力吨位。

泵站输出压力下降,油缸推力下降。

(LL型油缸不可空载,上压试验或使用操作)You must prepare hyperpressure pumping station (like manual pump or MMP) for ourcylinder and the output pressure of pumping station is required to be reached at 63Mpaand the cylinder can reach the designed pushed tonnage. Output pressure of pumpstation increased and the push power also decreased.(Running without oil , havingpressure test or applied operation of the LL type cylinder is prohibited)2、油缸应保持清洁,活塞杆经常清除灰尘(防止活塞杆划伤)the cylinder must be kept clean, the piston rod need cleaning frequently to avoiddestroying the piston rod.3、工作使用抗磨液压油32#,工作环境温度过低时应改用抗磨液压油20#,在工作环境温度过高时应采用抗磨液压油46#。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压油缸使用说明精选

文档

TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

液压油缸使用说明

油缸的表面经烤漆、镀层防护处理,光泽亮丽不易生锈,的全部原材料经过顶级热处理,制造精度较高,属于精密机械,具有有结构简单,质量稳定、机械效率高,容易实现自动化等诸多优点。

但是液压技术也存在漏油,油温变化影响运行速度的控制、噪声、造价昂贵、维修成本高等缺点。

所以日常使用过程中做到规范使用、及时全面的维保,对降低液压油缸的故障率、延长其使用寿命至关重要。

一、液压油缸的质量指标

衡量液压油缸的性能好坏的各项试验指标主要有:

1、最低启动压力:是指液压缸在无负载状态下的最低工作压力,它是反映液压缸零件制造和装配精度以及密封摩擦力大小的综合指标;

2、最低稳定速度:是指液压油缸在满负荷运动时没有爬行现象的最低运动速度,它没有统一指标,承担不同工作的液压缸,对最低稳定速度要求也不相同。

3、外部泄漏:衡量的一个重要指标。

4、内部泄漏:液压缸内部泄漏会降低容积效率,加剧油液的温升,影响液压缸的定位精度,使液压缸不能准确地、稳定地停在缸的某一位置,也因此它是液压油缸的主要指标之一。

5、镀锘层的损伤:将油缸完全伸出并仔细检查有无碰伤、拉伤、焊渣等表面损伤现象,如表面损伤位置,处于油缸缸体的<20cm处,并且损伤深度<5mm,应及时维修,防止时间长拉坏油缸密封。

严禁油缸表面出现焊渣。

二、油液的清洁度要求

为保证液压缸的使用寿命,液压系统中必须设置有效的过滤以防止污染,油液的清洁度应符合ISO4406的标准,过滤的质量也应符合ISO 中相应的标准。

过滤器的等级要求按照系统的实际工况需要执行,但最低要求不低于ISO4406中的19/15级,也即ISO4572中的24μ(β10≥75)级别。

液压缸推荐使用工作油的粘度为10 ~110cSt(~15E),ISO VG46液压油。

正常工作油温在10 ~70℃,环境温度在-20 ~80℃范围内。

在环境温度和使用温度较低时,可选择粘度较低液压油。

油液油使用注意事项:

1、液压机械应经常保持清洁,为防止灰尘杂物落入油液中,油箱应加盖密封。

2、油箱中的油液应根据工作情况定期更换。

在换油时,应将油箱底部积存的污物杂质去掉,将油箱清洗干净。

3、液压用油、油桶要设置在干净安全的地方,加强管理。

所用的油桶、滤油机、油漏斗、油管等都应保持干净。

装运液压油的油桶必须事先清洗干净,油桶需专用,不要与其他油桶混杂。

三、液压缸的使用维护

1、液压缸的日常检查

液压缸的日常检查包括:

检查液压缸与管接头连接处是否有泄漏。

检查液压缸活塞杆处是否有泄漏。

检查液压缸缸筒连接处是否有泄漏。

液压缸移动时,工作是否正常平稳。

液压缸是否有内泄漏。

2、液压缸的定期维护

液压缸的定期维护包括:

定期紧固,液压缸的紧固螺钉和压盖螺钉,液压缸活塞杆止动调节螺钉,应每月紧固一次,对每个螺钉的拧紧力要均匀,并达到相应的拧紧力矩。

定期更换密封件,建议每年更换一次液压缸的密封件。

定期清洗,液压缸每隔一年清洗一次,在清洗的同时更换密封件。

3、液压缸的外泄漏

杆端密封泄漏

a. 活塞杆以手触摸有明显划痕(多数是因为油液中含杂质),更换活塞杆。

b. 杆端导套磨损导致间隙增大,更换导套或更换导向带。

c. 密封磨损,更换密封件。

d. 密封件若软化、发粘,则可能是密封件与液压油、或附近的润滑油不兼容,更换合适的密封件;密封件若变硬,失去弹性,多数是因为周围环境温度太高(超过80℃),作适当隔温防护或更换高温密封件。

缸筒密封泄漏

a. 拉杆螺母松动会导致渗漏,按拉杆螺母扭矩要求重新拧紧拉杆螺母,测试不再泄漏即可继续使用。

b. 压力超过限度也会导致渗漏,更换缸筒密封并重新拧紧拉杆螺母,将压力降低至液压缸标称压力范围内。

c. 缸筒密封件被挤压变形,如缸筒密封处明显可见O 型圈挤出,更换缸筒密封。

4、液压缸的内泄漏

铸铁环密封允许一定程度的内泄漏。

液压缸内含有杂质会导致活塞密封的过早磨损,更换活塞密封;若缸筒明显可见伤痕,则须更换缸筒。

可于液压缸一端加压,另一端油口打开,观察油口端有无明显的内泄漏。

多数液压缸活塞漂移原因未必源自于液压缸,以上述方法判断液压缸无内泄漏后有助于判断液压系统相关元件的问题。

5、液压缸不能带动负载

油压太低。

液压缸选型规格太小。

液压缸或相关液压系统元件内泄漏。

6、异声、迟滞现象

活塞杆伸出有异声、迟滞,若液压缸放置过一段时间,可能缸内进入了空气,反复运动几十次后可运动正常。

若仍不能消除,检查负载与活塞杆轴线有无对正;活塞杆缩回状态安装有助于负载与活塞杆对正。

若流量不稳定,亦会导致活塞杆运动异常,检查液压系统相关元件。

液压缸回油路加入一定背压,有助于活塞杆运动平稳。

7、油缸表面的防护

拆装机过程中,要对油缸进行安全防护,防止物体掉落砸到、焊渣掉落到表面,造成油缸表面损坏。

推进过程中,要防止破损管片掉落砸伤,漏浆时残留在油缸表面的浆液要及时清理干净。

四、液压缸的贮存

当液压缸需要贮存一段时间时,请按如下推荐的方法执行:

液压缸应存放在干燥,洁净,无腐蚀性气体的室内环境中,注意保护液压缸免受来自内部的腐蚀和外部的损害。

如无法满足室内要求时,应在硬化、排水较好的地面垫起30cm以上,上部做好覆盖防水存放,油缸禁止长期直接接触水汽。

液压缸应尽可能垂直放置,并且活塞杆朝上,这可以使因液压缸内可能发生的冷凝引起的腐蚀,以及密封件因活塞和活塞杆自重引起的永久性变形减小到最小。

(盾构机中盾存放时,撑靴朝上放置)

保留油口防护盖,直至连接管路为止。

长期贮存时,应在液压缸的活塞两侧加注保护油,以防止缸内部的腐蚀。

若液压缸放置于室外一段时间,未油漆表面如活塞杆端应作防护。

五、其他注意事项:

1、液压缸在工作之前必须用低压(大于启动压力)进行多次往复运行,排出液压缸中空气后,才能进行正常工作。

进出油口与接头之间必须用组合垫紧固好,以防漏油。

2、为保证液压缸的使用寿命,所使用的介质中不得混有杂质、赃物,以免划伤缸筒内臂,致使密封件损伤,引起液压缸内泄漏。

要求系统过滤精度不低于80μm,严格控制油液污染,保持液压油的清洁,定期检查液压油的性能,并进行必要的精细过滤或更换新的工作液压油。

3、安装时要保证活塞杆顶端连接头的方向应与缸头、耳环(或中间铰轴)的方向一致,并保证整个活塞杆在进退过程中的直线度,防止出现刚性干涉现象,造成不必要的损坏。

4、液压缸安装完毕,在试运行前,应对耳环、中间铰轴等相对运动部位加注润滑油脂。

5、当液压缸出现泄漏等故障需拆卸维修时,应使活塞移至缸底位置,拆卸中严禁硬性敲打以及出现突然掉落。

6、在拆卸之前,应使系统卸荷,回路压力为零,切断油源,松开油口配管后将油口堵住。

7、液压缸应避免长期不使用,如确因某种原因长期闲置,也应定期开机进行空运转,使其各部能得到充分润滑,以免工作表面产生锈蚀,影响以后的正常工作。

(如无法开机运行,可在其外表面涂抹少量润滑油防护)

8、作业时应尽可能远离油缸,避免坠物、敲击、擦划油缸镀层。

9、清洁油缸时只能使用软质材料擦拭(如:棉布),禁止高硬度材料的刮碰。

10、禁止在油温超过70℃的情况下使用液压油缸。

11、。