昆钢弹簧钢试制及轧钢工艺控制质量分析

弹簧钢丝生产工艺技术

弹簧钢丝生产工艺技术弹簧钢丝是一种广泛应用于汽车制造、家具制造、机械制造、电子制造等行业的材料。

它具有优异的弹性、耐磨性和耐腐蚀性能,能够承受较大的外部载荷并迅速恢复形状。

以下是弹簧钢丝的生产工艺技术的简要介绍。

首先是原料的选择。

弹簧钢丝的主要原料是优质碳素结构钢,如65Mn,60Si2MnA等。

这些钢种具有较高的强度和耐磨性,并且易于加工形成弹簧形状。

而且还可以根据不同的需求选择不同材质的钢丝进行生产。

接下来是炉温调控。

在热处理过程中,控制炉温是非常重要的。

一般来说,弹簧钢丝的生产工艺包括回火和淬火两个过程。

回火是为了降低钢丝的硬度,增强其韧性和延展性。

而淬火则是为了提高钢丝的强度和耐磨性。

合理的炉温调控可以确保弹簧钢丝获得最佳的性能。

随后是机械加工。

通过钢丝的机械加工可以得到不同形状和尺寸的弹簧钢丝。

常见的机械加工包括拉拔、剪切、折弯等。

拉拔是将钢丝从较大的尺寸轧制到更细的直径的过程,以满足不同弹簧的需求。

剪切和折弯则是为了使钢丝形成所需的形状和角度。

这些机械加工工艺需要经验丰富的操作工人来完成,以确保弹簧钢丝的质量和精度。

最后是表面处理。

弹簧钢丝表面处理的目的是提高其耐腐蚀性能。

常见的表面处理方法包括镀锌、镀镍、溶湿氢等。

镀锌是在钢丝表面覆盖一层锌层,以防止钢丝被氧化。

镀镍则是在钢丝表面镀上一层镍层,不仅可以增加钢丝的光泽度,还可以提高其抗氧化和耐腐蚀性能。

溶湿氢则是通过在表面形成一层含有氢原子的薄膜,以增加钢丝的强度和韧性。

总结起来,弹簧钢丝的生产工艺技术包括原料选择、炉温调控、机械加工和表面处理等环节。

通过合理的生产工艺,可以确保弹簧钢丝具有优异的弹性、耐磨性和耐腐蚀性能,以满足不同行业的需求。

合金弹簧钢生产主要问题及解决措施

合金弹簧钢生产主要问题及解决措施核心提示:摘要:本文分析了非金属夹杂物、表面缺陷和脱碳等因素对弹簧钢产品质量的影响,论述了弹簧钢冶金质量提高、化学成分和工艺优化、多元合金化和稀土处理以及新钢种开发等措施对提高合金弹簧钢性能的作用,探讨了提高合金弹簧钢的综合性能的新途径。

摘要:本文分析了非金属夹杂物、表面缺陷和脱碳等因素对弹簧钢产品质量的影响,论述了弹簧钢冶金质量提高、化学成分和工艺优化、多元合金化和稀土处理以及新钢种开发等措施对提高合金弹簧钢性能的作用,探讨了提高合金弹簧钢的综合性能的新途径。

弹簧钢是工业生产中广泛使用的钢种,按化学成分可分为3类,即碳素弹簧钢、特殊用途高合金弹簧钢和通用合金弹簧钢。

其中通用合金弹簧钢(以下简称合金弹簧钢)具有性能优良、适应性强、价格低廉等优点,因此用途广、用量大,是最常用和最重要的弹簧材料。

但是由于合金弹簧钢自身合金元素的特性,给实际生产和使用带来了诸多问题。

1. 合金弹簧钢存在的主要问题合金弹簧钢中的非金属夹杂物、表面缺陷和脱碳层是影响弹簧使用寿命的主要因素。

资料表明,阀门弹簧因表层下非金属夹杂物引起的失效占40%;表面缺陷和脱碳层引起的失效占30%。

某特钢厂近两年共接到用户投诉64起,按钢种及直接投诉的内容分布见表1[1]表1用户投诉的钢种及内容分布钢种投诉起数投诉内容投诉起数60Si2Mn 43 断裂及开裂3960Si2Cr 8 表面裂纹950CrV 4 表面脱碳 565Mn 7 拆迭耳子 655Si2MoV 1 定尺及椭圆度 255SiMnVB 1 碳偏析 1划伤及翘皮 21.1 非金属夹杂物钢中非金属夹杂物主要是在冶炼过程中产生的Al2O3和TiN夹杂物。

它们对疲劳性能的影响一方面取决于夹杂物的类型、数量、尺寸、形状和分布;另一方面受钢基体组织和性质制约,与基体结合力弱的尺寸大的脆性夹杂物和球状不变形夹杂物的危害最大。

而且,钢的强度水平愈高,夹杂物对疲劳极限的有害影响也愈显著[2]。

弹簧钢生产工艺技术规范

弹簧钢生产工艺技术规范弹簧钢是一种用于制造弹簧的特殊钢材,具有较高的弹性和延展性,能够在外力作用下产生形变而恢复原状。

为了确保弹簧钢的质量和性能,需要制定一套完善的生产工艺技术规范。

下面将详细介绍弹簧钢生产工艺技术规范的内容。

一、材料要求1.化学成分:弹簧钢的化学成分应符合国标要求,其中碳含量应在0.45%~0.60%之间,硅含量应在0.15%~0.40%之间。

2.机械性能:弹簧钢的机械性能应满足国标要求,其中抗拉强度应不小于1420MPa,屈服强度应不小于1275MPa,延伸率应不小于10%。

二、工艺要求1.原料检验:对进厂的原料进行化学成分分析和金相检验,确保原料质量合格。

2.熔炼冶炼:采用电炉熔炼法进行熔炼,控制炉温和熔炼时间,定期对炉体进行清理和维护,避免杂质的混入。

3.连铸坯坯料:采用连续铸造工艺,确保坯料的各向均匀性和表面质量。

4.热轧工艺:采用控轧工艺进行热轧,在合适的温度下进行轧制,保证钢材的机械性能和尺寸精度。

5.酸洗除氧:采用酸洗工艺进行除氧处理,去除表面的氧化物和杂质。

6.直拉淬火:采用直拉淬火工艺,控制淬火温度和淬火介质,使钢材获得较高的强度和硬度。

7.调质退火:采用调质退火工艺,控制退火温度和保温时间,使钢材获得适合的硬度、韧度和机械性能。

8.表面处理:采用酸洗和镀锌等工艺对钢材进行表面处理,提高其耐腐蚀性和美观度。

三、检验要求1.化学成分分析:对成品进行化学成分分析,确保各项元素的含量符合要求。

2.金相检验:对成品进行金相检验,观察其组织和晶粒尺寸,检测是否存在缺陷。

3.力学性能测试:对成品进行拉伸试验和弹簧试验,测试其抗拉强度、屈服强度、延伸率等机械性能指标。

4.尺寸检验:对成品进行尺寸检验,检测其长度、直径、圆度等尺寸精度。

四、包装要求1.包装形式:采用木箱包装,确保产品在运输过程中不受损。

2.标志标识:在包装外侧明显位置标识产品的名称、规格、批号等信息。

3.贮存要求:在干燥、通风、无酸碱腐蚀性气体的环境中存放,避免受到潮湿和化学腐蚀。

昆钢60Si2Mn弹簧钢冶炼实践

昆钢60Si2Mn弹簧钢冶炼实践饶云松;谢世春;姚德明;汤恩云【摘要】以昆钢炼钢厂开发60Si2Mn弹簧钢为实例,介绍了60Si2Mn弹簧钢冶炼的工艺流程:(KR)铁水脱硫预处理-50t氧气顶底复吹转炉-LF精炼.通过对LF精炼造弱碱性渣控制钢中夹杂物,KR法铁水预处理采用底吹氮气达到更好的处理效果等方法,对60Si2Mn弹簧钢冶炼过程中夹杂物、碳、磷、硫的控制进行了分析.%It introduces the smelting process flow of 60Si2Mn spring steel according to the example of the development of 60Si2Mn spring steel in the Steel works, Kunming Iron & Steel Co. , Ltd: (KR) pretreatment of hot metal desulphurization -50t oxygen top and bottom combined blown converter-LF refining. In order to control the impurities inside the steel, alkalescence slag is made by LF refining, melted iron pretreatment of KR method adopt bottom blowing nitrogen to get the better treatment effect. Through the above mentioned methods, the controlling of impurities of carbon, phosphorus, sulfur during 60Si2Mn spring steel smelting process is analyzed.【期刊名称】《云南冶金》【年(卷),期】2011(040)006【总页数】4页(P46-49)【关键词】60Si2Mn;弹簧钢;弱碱性渣;夹杂物【作者】饶云松;谢世春;姚德明;汤恩云【作者单位】武钢集团昆明钢铁股份有限公司炼钢厂,云南昆明650302;武钢集团昆明钢铁股份有限公司炼钢厂,云南昆明650302;武钢集团昆明钢铁股份有限公司炼钢厂,云南昆明650302;武钢集团昆明钢铁股份有限公司炼钢厂,云南昆明650302【正文语种】中文【中图分类】TF72960Si2Mn弹簧钢主要用于汽车、拖拉机等设备的减振部件,由于弹簧是在反复交变的动载荷及震动冲击的恶劣条件下工作,因而对钢的纯净度(主要是尽可能低的气体、杂质含量)和性能 (主要是弹性、屈服、疲劳极限)要求严格[1]。

轧钢质量相关工作总结汇报

轧钢质量相关工作总结汇报轧钢是一项重要的工业生产过程,对于钢材的质量控制十分关键。

在过去的工作中,我主要负责轧钢质量相关的工作,通过以下几个方面的工作,取得了一定的成绩和经验。

首先,我在轧钢质量控制方面进行了深入的研究和学习。

通过学习相关的理论知识,并结合实际工作中的经验,我掌握了轧钢质量控制的关键技术。

我熟悉轧钢工艺流程和设备性能,了解了各种轧制参数对钢材质量的影响,并能够根据实际情况进行调整和优化。

其次,我积极参与了轧钢质量改进的工作。

在实际生产过程中,我注意到存在一些质量问题,如钢材的表面缺陷、尺寸偏差等。

为了解决这些问题,我主动与相关部门进行沟通和协调,提出了一些改进措施。

通过对轧钢工艺参数的调整和设备的优化,我成功地改进了钢材的质量,提高了产品的合格率。

另外,我还积极参与了质量事故的分析和处理。

在工作中,不可避免地会出现一些质量事故,如钢材断裂、轧辊损坏等。

面对这些问题,我及时组织相关人员进行现场调查和分析,并分析事故原因,提出了相应的解决方案。

通过这些措施,我们成功地解决了一系列质量问题,为公司的生产安全和持续发展做出了贡献。

最后,我不断提高自身的专业水平和综合素质。

在工作中,我不断学习行业前沿的知识和技术,不断提高自己的专业水平。

我还参加了一些培训班和学术会议,与同行进行交流和学习,广泛了解了行业的最新动态和发展趋势。

通过这些努力,我不仅提高了自己的工作能力,也为公司的发展提供了有力的支持。

综上所述,我的轧钢质量相关工作主要包括轧钢质量控制、质量改进、质量事故分析和提高自身专业水平等方面。

通过这些工作,我取得了一定的成绩和经验,为公司的发展做出了一定贡献。

然而,我也意识到在今后的工作中还需要进一步提高自己的能力和水平,以更好地应对各种挑战和问题,为公司的发展贡献更大的力量。

轧钢生产过程质量控制的研究

轧钢生产过程质量控制的研究【摘要】钢材的生产过程十分精细,涉及到复杂的生产工艺和生产技术。

本文以轧钢生产为例,从多个方面分析了生产过程中的质量控制策略,从而保证产品的高合格率和可靠性,为企业节约成本、开拓市场奠定坚实的质量基础。

【关键词】轧钢生产过程质量控制随着经济的快速发展以及城镇化进行的逐步推进,我国对钢铁的需求量日趋增大。

在现代化的生产模式下,轧钢的生产过程十分精细,涉及到复杂的生产工艺和生产技术。

怎样才能对产品的质量进行控制,是一个亟待解决的问题,也是钢铁企业增强自身技术实力与核心竞争力的重要因素。

本文以轧钢生产为例,从多个方面分析了生产过程中的质量控制策略,从而保证产品的高合格率和可靠性,为企业节约成本、开拓市场奠定坚实的质量基础,具有比较好的理论价值与实践意义。

一、轧钢生产过程质量控制策略轧钢生产线是非常大的生产系统,因为缺乏有效的控制方法,所以质量问题比较严重,因此,要保证产品质量必须要寻找科学的产品质量控制方法。

笔者认为,要保证轧钢生产过程的质量,应从以下几方面入手。

(1)降低轧钢的厚度公差。

首先,应尽可能使钢坯以均匀的方式受热,并尽力降低黑印现象的发生。

本文结合轧钢生产的实践经验,推荐将现有的解热模式优化为步进式模式,并且在钢材轧制的过程里使用自动补偿来尽可能地减少黑印,在轧钢生产的炉内用绝热滑道的布置来减少黑印现象,并在炉中安装陶瓷纤维耐火材料并辅以信息化的炉内环境控制方法,这些手段均能够提升温控的效果。

其次,可以参照国际上一些发达的钢铁公司通用的做法,引入自动厚度控制来增强产品质量。

不少调查报告均显示,自动厚度控制系统能够明显提升轧钢生产的效率,并且提升产品合格率。

不少生产实践已经能够证明,在轧钢生产过程中,如果为精轧机组配置自动厚度控制系统,则产品的质量会有比较显著的提升。

此外还应该充分结合信息技术,以数字化的传动技术来优化现有的活套。

当前在我国国内,已经有不少大型钢铁企业在宽带钢的生产过程中引入了低惯量电动活套,从而大幅度增强了活套控制的灵敏度,最终使得钢材轧制过程中的微张力参量得到了精准的调节,提升了产品质量。

提高弹簧钢质量的工艺实践

1通过提高人炉生铁量 , ) 优化泡沫渣埋弧冶炼

工 艺 、 学成 份 目标 化控 制和 中间包 冶金 、 化 拉速 与过 热 度合 理匹配等 工 艺 措 施 , 有效 改 善 了钢 水纯 净 度

和轧材匀 质 性 。

2随着弹簧钢质量 的稳定提高 , ) 进一步增 强了

长力 汽车弹 簧股份 有 限公 司开发 国内新 品和进 军欧 美市 场 的实 力 。

图 1 改 进 前 后 氮 氧对 比

由表 4— 、 1 知 , 6图 可 轧材 组织 细化 , 成份 均匀 性 、 中氮 、 钢 氧含 量 及 夹 杂物 级 别 均有 明显 改 善 , 用 户热 处理淬 火后 的组 织 硬度 更 加 均 匀稳 定 , 劳 寿 疲

命也稳定在 2 万次 以上。 0

严格控制 出钢下渣 , 使到达 L F炉精炼 的初样成 份

( 中间成 份 ) 即 达标 率 由 7 %提高 到 9 %。 7 2

维普资讯

河

南

冶

金

2O 0 6年增 刊

5优化炉机匹配, ) 合理控制节奏使钢水等待精

达到 9 % 。 9

ห้องสมุดไป่ตู้

炼的时间控制 在 2mn以内, 0i 并在等待精炼的过程

e e t aI c mp n . f cs i QlI n o a y

C . hd J nx o , , i gi a )

o po u tnpoesfr.p igtes I el ll)a di f rdc o rcs 蛐 mvI h l s e l ir n s i o l g t q a t t

中对吹氩搅拌状态严格控制 。 22 L . F炉精 炼控 制要 点 1 按 渣 系控 制 要 求 ( a ) CO一6 %, o 0— 0 31 1%, ≥3呈低熔点液态渣 )调整加入各类渣料, 5 R , , 达到精炼渣量和发泡埋弧要求 , 有效减轻电弧吸气 效应 , 保 白渣时 间大 于 1rn精 炼 结 束 不允 许 出 确 5 i, a

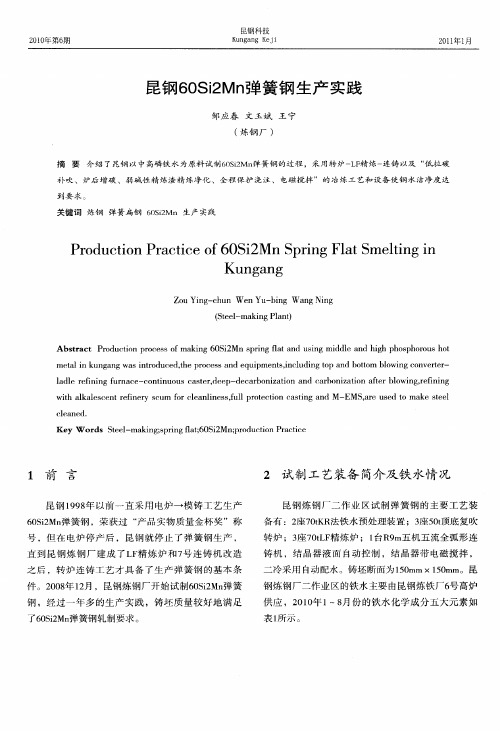

昆钢60Si2Mn弹簧钢生产实践

2 试制 工艺装备 简介及铁 水情况

昆钢 炼钢 厂二 作 业 区试制 弹簧 钢 的主 要工 艺装 备 有 :2 0K 法铁水 预处理装置 ;3 0顶底复吹 N7 t R 座5 t 转 炉 ;3 0L 精 炼炉 ;1 9 座7 tF 台R m五机 五流全 弧形连 铸 机 ,结 晶器 液面 自动 控制 ,结 晶器 带 电磁搅拌 , 二 冷采用 自动配水 。铸坯 断面为 10 m×10 5m 5 mm。昆

补 吹 、 炉 后 增 碳 、 弱 碱 性 精 炼 渣 精 炼 净 化 、全 程 保 护 浇 注 、 电磁 搅 拌 ” 的 台炼 工 艺 和 设 备 使 钢 水 洁 净 度 达

到要 求。

关 键 词 炼钢 弹 簧 扁 钢 6 S2 0 iMn 生产 实践

Pr d c i n Pr c i eo 0S 2 n S rn l tS li n o u to a tc f6 i M p i g F a metngi

号 ,但 在 电炉停 产后 ,昆钢 就停 止 了弹簧 钢生 产 , 直 到 昆钢 炼 钢厂 建成 了L 精 炼 炉 和7 连铸 机 改 造 F 号

之 后 ,转炉 连铸 工艺 才具 备 了生 产弹 簧钢 的基 本条 件 。2 0 年 1 月 ,昆钢 炼钢厂开 始试制6 s2 弹簧 08 2 O iMn 钢 ,经 过一 年多 的生 产实 践 ,铸坯 质 量较 好地 满 足

成分控 制是钢 性能 表现 的前提 ,对成 分做 到更 窄控制 ,更 有利于 提高钢 的质量 ,所 以要设计 企业 各工 序成分 控 制 目标 。 由资料 _ :碳 主要 以碳 化 1 _ 知 物 ( eC)形式存 在 于钢 中 ,是决 定钢强 度 的主要 F

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

K e or s o v re ; o tn o sc si g r l n ; p igfa te ; u lt; mp o e e t a u e yw d c n et r c ni n n a tn ; ol g s rn tse lq aiy i r v m n i l me s r s

轧 制 成材 开 发 生产 弹簧 扁 钢 的工 艺 路 线 ,开 发 了

6 S M 、5 CMn 0 i n 5 r A、5 CV 2 0 r A、S P 等 四个牌号 的宽 U9

7 ~10mm、厚 1 ~2 m 围的共计近3个 规格的 5 3 1 8m 范 0 汽车用 弹簧 扁钢 多采用 电炉 冶炼 生产 ,国内攀 钢 、青 钢 、莱钢 、汀西 钢厂 等钢 厂开 始相继 采用 转 炉一 连铸 一连 轧工 艺生产 弹 簧扁钢 。昆钢炼 钢厂 二

2 1 年第3 02 期 Nhomakorabea昆钢 科 技 K n a g K j u g n e i

2 1 年 0 月 02 7

昆钢弹簧钢试 制及 ̄ N F T艺控 制质量分析 L

邓家木 彭燕来

( . 技 术 中心 ;2昆 钢 新 区分 公 司 ) 1昆铜 .

摘

要 本 文 阐述 了昆 钢 采 用 转 炉 连 铸 工 艺 开 发 6s n 5Cr A、5 C V 0 i 、 5 Mn M 0 r A、S 9 UP  ̄+ 牌 号 ,轧 制 宽 7 — 5

m的全 弧 型5 5 机 流小 方坯 铸机 ( 用 结 晶器 液面 A 采

等 质量 问题 ,通过 加强 轧钢 工艺控 制 ,保 证顾 产 品 质量 ,达到 了用户使用要求 。

动控 制 、电磁搅 拌 、二 冷水动 态控 制 、大容 量深溶

池 中间包 等技 术 ),具 备 了转 炉冶 炼开 发弹 簧钢 品

A bsr c Ad p e o v re — o tn o a t g p o e s f u r d ma k r e eo e tKu g n , ta t o t d c n e tr c n i u usc si r c s , o rta e r swe e d v l p d a n a g n s c s6 S2 ,5 C Mn u h a 0 iMn 5 r A,5 0Cr VA n UP9 Th r i p o u to fn al 0 s e i c t n fpa a a dS . etal r d cin o e ry 3 p cf ai so ln r i o s rn a te sp e e td, ih t eb e d h v re rm 5t 0 mm , h h c n s a id fo 1 p i gf tse lwa r s n e wh c h r a t a id fo 7 o 1 l 3 t et ik e sv re m r 1 t 8 Im. etp c lq ai r b e so c r d d rn er ligweea ay e . i al, h mp o e n o2 n Th ia u lt p o lm c u e u i gt ol r n lz d F n l t ei rv me t y y h n y

2 弹簧钢轧 制工艺控制及产品质量

1 )依据销售合 同规 定 的规格进行 铸坯的定尺组

种 的工艺 装 备条件 。通过 不 断探索 实践 ,昆钢打通

了转 炉一 连铸一 3 0 5 轧机 f 列式 q4 0 / 0× ) 横 b 1 ×lO3 p 5 4

昆钢 科 技

21年第3 02 期

1 0mm、厚1 — 8mm范 围近3 个规格 的平面弹簧扁钢 的试 制情况 ;并针 对轧 制 出现的典型质量 问题进行 3 1 2 0

专 项分 析 ,提 出 了工 艺控 制 改进 措 施 。

关键词 转 炉 连铸 轧 制 弹簧扁钢 质量 改进措施

Tr l r d cin o p i g Fa te a d Qu l y i o u t fS r lt e l n ai aP o n S t

作规程 。 3 )对所有规格进行 全新的系统 的工艺设计 ,包 括孑 型设计和导卫设计 。 L 4)为 防止脱碳 和钢的热裂纹敏感性 ,严格其加 热工艺 。相关 品种 的加热工艺控制如表1 。

合切 割 ,并 确保 铸坯 的端 头切 割质量 ,并 注重检 查

铸坯表面质量 。 2)加 强 对 主要 岗位 操 作人 员 、质量 检验 、工 艺 人员 的培训 。重 点熟 悉 和 掌握 产 品标准 ( 如GB / T 2 2 2 0 、JS 4 0 — 0 5 1 2 — 0 7 IG 8 12 0 )、工艺控 制要点和操

Anayss ofPr l i oduc tK u t a nga ng

De gJa n i—mn . e gYa — a P n n li

f . c noo y Ce tr 2. w a t e r n h Te h lg n e; Ne Pln 1 Ar aB a c 1

平面 弹簧扁 钢 。通过 努力 降低生 产成本 、提 高成材

率 ,以品种 、质 量及 价格优 势来 逐步 占领 昆明周边 乃至省外 市 场 ,为公 司创造 一定 的经济 效益 和社会 效 益 。试 制 过程 中也 出现 了一些裂 纹 、结疤 、翘皮

作业 区拥有 I 座双T位7 K 法铁水 预处理 装置 、3 0t R 座5 0t 顶底 复吹转 炉 、3 0t F 座7 L 钢包 精炼炉 、I 9 台R