废油再生工艺流程

废机油的再生原理及操作

废机油的再生原理及操作一、预处理预处理的目的是将废机油中的杂质和水分等物质去除,以便后续的物理和化学处理。

预处理的操作包括以下几个步骤:1.沉淀:将废机油放置在一个容器中,静置一段时间,使其中的杂质和水分沉淀到底部。

2.过滤:通过滤纸、滤网等过滤杂质,进一步净化机油。

3.脱水:利用脱水设备去除机油中的水分,一般使用蒸馏、蒸发等方法。

二、物理处理物理处理的目的是进一步去除废机油中的杂质和有机物质。

物理处理的操作包括以下几个步骤:1.真空蒸馏:利用真空蒸馏设备将机油加热至一定温度,使其中的有机物质挥发,然后通过冷凝器将蒸汽冷却成液体,从而得到较为纯净的油液。

2.分离:利用离心机等设备分离废机油中的混合物,将油、水和杂质分开,得到纯净的废机油。

三、化学处理化学处理的目的是通过化学反应将废机油中的杂质和有机物质去除。

化学处理的操作包括以下几个步骤:1.酸碱中和法:通过加入酸碱等物质使废机油中的酸性物质和碱性物质互相中和,中和后的废机油经过分离,得到较为纯净的油液。

2.洗涤法:利用洗涤剂等物质将废机油中的杂质和有机物质与洗涤剂结合,通过分离设备将洗涤剂和污染物分离,得到纯净的废机油。

3.活性炭吸附法:将活性炭加入废机油中,利用活性炭对污染物的吸附特性将废机油中的杂质和有机物质吸附在活性炭表面,然后再经过分离设备将活性炭和污染物分离。

在以上的处理过程中,还需对废机油的氧化和热裂解情况进行控制和调整,以保证再生后的机油质量达到要求。

总之,废机油的再生主要通过预处理、物理处理和化学处理三个阶段来实现,每个阶段都有相应的操作步骤和设备,通过这些操作和处理,废机油可以被净化并再次利用,从而减少废弃物的排放,保护环境。

废机油再生技术

废机油再生技术油广泛用于机械、化工等领域中。

机油使用后便混入水份、有机物、色素和灰尘等各种各样的杂质而常常废弃。

如何使这些混入各种杂质的废置机油再生而回收利用呢?一、再生原理根据油水难溶和水的沸点比机油低的原理,可通过加热和静置分离除去水分。

利用浓H2SO4的氧化性去除有机物,利用活性白土吸附色素,通过过滤除去机械杂质,这样便可达到机油再生目的。

二、操作过程机油再生一般要经过如下五个步骤;1.除水:将废机油收集到集油池除水后,置于炼油锅内,升温到70~80℃后停止加热,让其静置24小时左右,将表面的明水排尽,然后缓慢升温到120℃(当油温接近100℃时,要慢慢加热,防止油沸腾溢出),使水分蒸发掉,约经两小时,油不翻动,油面冒出黑色油气即可。

2.酸洗:待油冷却至常温,在搅拌下缓慢地加入硫酸(浓度为92~98%左右),酸用量一般为油量的5~7%(系根据机油脏污程度而定)。

加完酸后,继续搅拌半小时,然后静置12小时左右,将酸渣排尽。

3.碱洗:将经过酸洗的机油重新升温到80℃,在搅拌下加入纯碱(Na2CO3),充分搅拌均匀后,让其静置1小时,然后用试纸检验为中性时,再静置4小时以上,将碱渣排尽。

4.活性白土吸附:将油升温到120~140℃,在恒温和搅拌下加入活性白土(其用量约为油量的3.5%),加完活性白土后,继续搅拌半小时,在110~120℃下恒温静置一夜,第二天趁热过滤。

5.过滤:可采用滤油机过滤,过滤后即得合格油。

如无滤油机,采用布袋吊滤法也可。

以上即为提纯机油的一般操作过程,但应根据实际情况而定。

如含杂质水很少,则第一步可省掉;如经过酸碱处理后,油的颜色己正常,则就不必用活性白土脱色吸附。

废油再生方法随废油种类、性质不同而异,常用的方法如下:(1)废机油、润滑油等的再生,一般采用蒸汽加热法。

这种方法再生效果较好,设备费、运转费都比较低。

(2)废乳化油再生,通常采用下述步骤回收:首先脱水加碱。

脱水是尽量减少废油中水分,加碱目的是将憎水性金属皂类置换成亲水性皂类,使之恢复乳化性能。

废油处理

机油广泛用于机械、化工等领域中。

机油使用后便混入水份、有机物、色素和灰尘等各种各样的杂质而常常废弃。

如何使这些混入各种杂质的废置机油再生而回收利用呢?一、再生原理根据油水难溶和水的沸点比机油低的原理,可通过加热和静置分离除去水分。

利用浓H2SO4的氧化性去除有机物,利用活性白土吸附色素,通过过滤除去机械杂质,这样便可达到机油再生目的。

二、操作过程机油再生一般要经过如下五个步骤;1.除水:将废机油收集到集油池除水后,置于炼油锅内,升温到70~80℃后停止加热,让其静置24小时左右,将表面的明水排尽,然后缓慢升温到120℃(当油温接近100℃时,要慢慢加热,防止油沸腾溢出),使水分蒸发掉,约经两小时,油不翻动,油面冒出黑色油气即可。

2.酸洗:待油冷却至常温,在搅拌下缓慢地加入硫酸(浓度为92~98%左右),酸用量一般为油量的5~7%(系根据机油脏污程度而定)。

加完酸后,继续搅拌半小时,然后静置12小时左右,将酸渣排尽。

3.碱洗:将经过酸洗的机油重新升温到80℃,在搅拌下加入纯碱(Na2CO3),充分搅拌均匀后,让其静置1小时,然后用试纸检验为中性时,再静置4小时以上,将碱渣排尽。

4.活性白土吸附:将油升温到120~140℃,在恒温和搅拌下加入活性白土(其用量约为油量的3.5%),加完活性白土后,继续搅拌半小时,在110~120℃下恒温静置一夜,第二天趁热过滤。

5.过滤:可采用滤油机过滤,过滤后即得合格油。

如无滤油机,采用布袋吊滤法也可。

以上即为提纯机油的一般操作过程,但应根据实际情况而定。

如含杂质水很少,则第一步可省掉;如经过酸碱处理后,油的颜色己正常,则就不必用活性白土脱色吸附。

本发明公开的一种废油无酸碱快速再生方法,其包括以下步骤:絮凝步骤, 将废油加入到反应釜中,加入油重量0.5%~2%的活性白土和油重量0.1%~1%的阳离子型聚丙烯酰胺,搅拌10~30分钟,静置沉降60~180分钟,从反应釜的底部排除氧化残渣和沉降物;脱色步骤,将絮凝后的油在反应釜中,加入油重量3%~12%的活性白土,搅拌10~30分钟;过滤步骤,将脱色后的油抽入过滤器中过滤,即得再生成品油。

废润滑油的酸碱洗再生

废润滑油的酸碱洗再生现在,我国石油的消费量越来越大,机动车越来越多,机动车保养需要换机油,各式各样机器也要定期换油,换出来的废油可以回收利用,加工成再生机油,避免环境污染,同时也是致富的一条门路。

其主要工序如下:第一工序是“沉淀”。

把各处收回来的废油汇集到一个池里沉淀,让各种大一点杂质沉到池的下面,加工时把上面杂质少的废油抽出来就行。

沉淀池可以在地下挖个坑,用水泥砖砌就行。

第二工序是“蒸馏”。

蒸馏是将低沸点的汽油、柴油等分离出来,将废油里的水份彻底除掉,保持再生机油有一定的粘度,有一定的闪点。

蒸馏到最后锅里的废油温度达到350℃左右即可,什么时候停火根据最后生产出来的机油粘度而定,要使再生出的机油粘度高就蒸出多些柴油,一般适可而止,机油比柴油卖价贵。

蒸馏锅要加工结实点以防爆炸,可以用厚一些钢板如10毫米厚的卷个筒焊好卧倒使用,再开几个进料和出料以及出轻油汽以及压力表和插温度计等的洞。

为了让蒸出来的柴油冷凝,还要配套冷凝装置,用铁管圈10多个圈放在冷水池里就是个简单的冷凝装置。

第三工序是“酸洗”。

酸洗就是通过浓硫酸的作用,使废油中的大部分杂质分离沉淀下来。

在经过蒸馏冷却至常温的废油里加进6%左右的浓硫酸均匀搅拌十五分钟左右,大量的废渣就显露出来,然后停止搅拌让废渣沉淀。

酸洗用的浓硫酸一事实上要浓度超过98%,浓度低于98%的效果不好,注意别让买回来的浓硫酸自然吸水浓度降低。

第四工序是“碱中和”。

用氢氧化钠溶液将酸洗后除去酸渣的油中和,中和用PH 试纸测出PH值7即可,中和时需搅拌。

第五工序是“水洗”。

把油里的酸、碱等水溶性杂质洗掉。

水洗用花洒均匀地往油里洒水就行。

洒水量跟油量差不多就行,水洗完的油要沉淀一个晚上,让水充分沉底。

第六工序是“白土吸附”。

原理是在高温条件下,用活性白土将油中的杂质吸附。

水洗后的渍先把下面的水放净,然后将油加热至130℃,放进占油量8%左右的活性白土,搅拌五分钟即可。

白土吸附加热的速度不能太快,加热太快油会起大量的泡沫溢出来。

废机油再生技术

废机油再生技术油广泛用于机械、化工等领域中。

机油使用后便混入水份、有机物、色素和灰尘等各种各样的杂质而常常废弃。

如何使这些混入各种杂质的废置机油再生而回收利用呢?一、再生原理根据油水难溶和水的沸点比机油低的原理,可通过加热和静置分离除去水分。

利用浓H2SO4的氧化性去除有机物,利用活性白土吸附色素,通过过滤除去机械杂质,这样便可达到机油再生目的。

二、操作过程机油再生一般要经过如下五个步骤;1.除水:将废机油收集到集油池除水后,置于炼油锅内,升温到70~80℃后停止加热,让其静置24小时左右,将表面的明水排尽,然后缓慢升温到120℃(当油温接近100℃时,要慢慢加热,防止油沸腾溢出),使水分蒸发掉,约经两小时,油不翻动,油面冒出黑色油气即可。

2.酸洗:待油冷却至常温,在搅拌下缓慢地加入硫酸(浓度为92~98%左右),酸用量一般为油量的5~7%(系根据机油脏污程度而定)。

加完酸后,继续搅拌半小时,然后静置12小时左右,将酸渣排尽。

3.碱洗:将经过酸洗的机油重新升温到80℃,在搅拌下加入纯碱(Na2CO3),充分搅拌均匀后,让其静置1小时,然后用试纸检验为中性时,再静置4小时以上,将碱渣排尽。

4.活性白土吸附:将油升温到120~140℃,在恒温和搅拌下加入活性白土(其用量约为油量的3.5%),加完活性白土后,继续搅拌半小时,在110~120℃下恒温静置一夜,第二天趁热过滤。

5.过滤:可采用滤油机过滤,过滤后即得合格油。

如无滤油机,采用布袋吊滤法也可。

以上即为提纯机油的一般操作过程,但应根据实际情况而定。

如含杂质水很少,则第一步可省掉;如经过酸碱处理后,油的颜色己正常,则就不必用活性白土脱色吸附。

废油再生方法随废油种类、性质不同而异,常用的方法如下:(1)废机油、润滑油等的再生,一般采用蒸汽加热法。

这种方法再生效果较好,设备费、运转费都比较低。

(2)废乳化油再生,通常采用下述步骤回收:首先脱水加碱。

脱水是尽量减少废油中水分,加碱目的是将憎水性金属皂类置换成亲水性皂类,使之恢复乳化性能。

废润滑油再生工艺的研究

废润滑油再生工艺的研究废润滑油再生是指将废弃的润滑油经过一系列工艺流程进行处理,去除其中污染物质,使其恢复成可再利用的润滑油。

由于废弃润滑油含有大量的有害物质,直接排放会对环境和人类健康造成严重影响,因此废润滑油再生工艺的研究具有重要的环境和经济意义。

废润滑油的再生工艺可以分为物理方法和化学方法两大类。

物理方法主要包括油水分离、蒸馏和吸附等。

化学方法主要包括溶剂抽提、酸碱中和、氧化脱色等。

首先,油水分离是废润滑油再生的基本步骤之一、废润滑油中含有大量的水分和固体杂质,需要通过专用设备进行分离。

常用的分离设备有离心分离器和脱水器。

离心分离器通过离心力将水分与油分离,脱水器则利用加热和真空蒸发的原理将水分从废润滑油中蒸发出来。

其次,蒸馏是废润滑油再生中常用的方法之一、通过加热废润滑油,使其中的轻质成分蒸发升空,然后通过冷凝装置将蒸汽冷凝成液体。

这样可以去除其中大部分污染物质,提高油品的质量。

蒸馏方法有真空蒸馏、原位蒸馏和替代蒸馏等。

真空蒸馏利用低压蒸发的原理,能够去除废润滑油中的挥发性物质和高分子聚合物;原位蒸馏则是将废润滑油放入反应釜中,在适当温度和压力下进行蒸馏,可以分离出不同沸点的组分;替代蒸馏是指将废润滑油与一种具有较高挥发性的液体混合,通过将该液体进行热蒸馏,使废润滑油中的污染物质随之挥发。

此外,吸附也是废润滑油再生过程中常用的方法之一、吸附通过一定的吸附剂吸附废润滑油中的污染物质,以提高油品的质量。

常见的吸附剂有活性白土、活性炭和分子筛等。

活性白土和活性炭可以吸附废润滑油中的杂质和重金属离子;分子筛则可以去除废润滑油中的沥青质和胶质物。

化学方法中的溶剂抽提是将废润滑油与一定比例的溶剂混合,通过分散抽提解吸、过滤等步骤,使废润滑油中的不溶性杂质和色泽恶化物质被溶解和分离出来。

酸碱中和主要是通过加入酸或碱与废润滑油中的酸性、碱性物质反应,使其中和和沉淀,达到除杂净化的目的。

氧化脱色是利用氧化剂使油中的杂质氧化分解的方法,通过添加一定量的氧化剂,加热氧化清洗,使废润滑油中的颜色变浅,质量得到改善。

废润滑油再生循环利用项目技术方案

废润滑油再生循环利用项目技术方案1.1工艺流程废润滑油→预处理→蒸馏切割→硫酸精制→白土补充精制→调和→成品润滑油。

废润滑油收集回厂,经过滤脱机械杂质、沉降脱水脱杂质,然后进入蒸馏装置进行减压切割分馏,减压各侧线馏份油就可以作为不同的润滑油原料,再分别进入硫酸或糠醛精制装置和白土精制装置进一步精制而获得合格的基础油,减底渣油和减顶轻组分可调和成燃料油供工厂作为燃料自用和外销。

硫酸或糠醛精制后产生的少量抽出余油可作为橡胶填充油外销或作为重质燃料调和组分自用或外销。

精制后获得的合格基础油经调和后作为润滑油成品油销售。

1.1.1工艺流程环节说明⑴预处理外购的废润滑油通过化验室化验进行品位分析,然后通过格栅进入卸油池内,接着通过油泵送入储油罐,在储油罐内同时通过蒸汽换热加温至50℃左右,自然沉淀4h左右,进行油、水及杂质的初步分离。

根据类比同类型的润滑油生产厂家,该过程分离出的油、水及杂质约为0.2%左右。

经沉淀处理后的润滑油进入原料油罐以备下一步处理。

⑵脱水经沉淀处理后的废油用油泵送入脱水塔内进行脱水,进入脱水塔前废油通过换热器与减压蒸馏得到的馏分基础油进行换热至90℃左右,再利用真空泵抽真空使脱水塔内保持一定的负压,然后根据油、水沸点差异进行蒸馏脱水,经过脱水后进入下一流程进行处理。

⑶初馏经脱水塔处理后的废油由管道输送至换热器进行余热换热,达到200℃左右进入初馏塔,由真空泵保持塔内负压,利用油水物理性质差异彻底去除废油水分及其他杂质,油料中的极少量低碳组分随水分一起带出。

⑷减压蒸馏初馏塔塔底油经塔底泵升压后再次经加热炉间接加热到390℃进入减压塔。

控制减压塔内各馏分的馏出温度,分别得到一线馏分、二线馏分、三线馏分、减顶轻质油组分和塔底重油组分。

减顶轻质油和减压塔三条侧线产品分别换热、冷却后出装置得到基础油进原料罐区待下一步处理,同时也可以作为产品进行外卖。

减压塔底部重组分换热、冷却后进入重油罐内储存外卖。

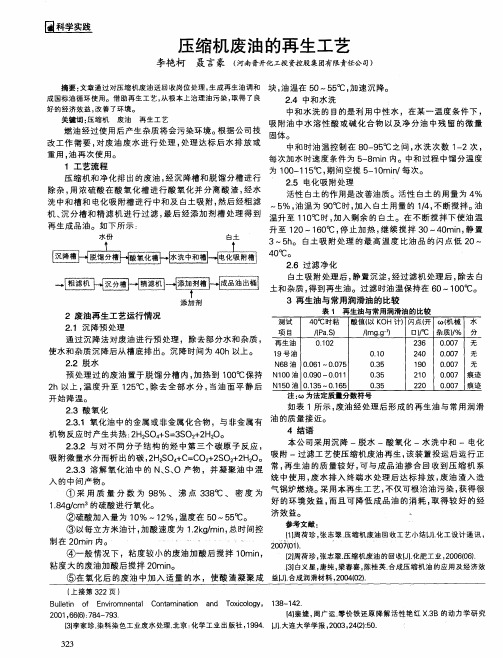

压缩机废油的再生工艺

l … 粗 滤 机H … 沉 分 槽l 精 滤 机{ - - 4 添 加 剂 槽i 。 - 4 成 品 油出 保持在 6 O一1 O 0 ℃。

T

添 加 剂

白土 吸 附处理 后 , 静 置沉 淀 , 经 过 滤机 处理 后 , 除去 白

压缩机废油 的再生工艺

李艳柯 聂 言豪 ( 河 南 晋 开 化工 投资 控 股 集团 有限 责 任 公司 )

摘 要: 文章通过对压缩机废油送回收岗位 处理 , 生成再生油调和 块 , 油温在 5 0—5 5 。 C, : 加 速沉 降。

成 国标油循环使用。借助再生工艺, 从根 本上治理油污染, 取得了良

N 1 O 0油 0 . 0 9 0~0 . 0 1 1

N 1 5 0油 O . 1 3 5~0 . 1 6 5

0 . 3 5

O . 3 5

2 1 0

2 2 0

0 . 0 0 7 痕迹

0 . 0 0 7 痕迹

注: c - ) 为 法 定 质量 分 数 符 号

如 表 1所 示 , 废 油经 处理 后形 成 的再生油 与 常 用润滑 2 . 3 酸 氧化 油 的质 量接 近。 2 . 3 . 1 氧化 油 中的金属 或 非金属化 合物 ,与 非金属 有 4 结语 机 物反应 时 产生共 热 : 2 H 2 S O4 + S = 3 S 02 + 2 H 2 O。 本公 司采用 沉降 一脱 水 一酸 氧化 一水 洗中和 一电化 2 . 3 . 2 与对 不 同分 子结 构 的烃 中第 三个 碳原 子 反应 , 吸 附 一过滤工 艺使压 缩机 废油 再生 , 该装 置投运 后 运行 正 吸 附微量 水 分而析 出的碳 , 2 H 2 S 04 + C = C O2 + 2 S 02 + 2 H 2 0。 常, 再 生油 的质 量较 好 , 可 与成 品油 掺合 回 收 到压 缩 机 系 2 . 3 . 3 溶 解 氧化油 中 的 N 、 S 、 O 产物 ,并 凝 聚油 中混 统 中 使用 , 废 水 排入 终 端水 处理后 达 标排 放 , 废 油 渣 入 造 入 的 中间产物 。 气 锅炉燃 烧 。 采用 本再生 工艺 , 不仅可根 治油 污 染 , 获得 很 ① 采用质量分数 为 9 8 % 、沸 点 3 3 8 o C、 密 度 为 好 的环境 效 益 , 而 且可 降低 成 品油 的消 耗 , 取 得较 好 的经 1 . 8 4 g / c m。 的硫 酸进行 氧化 。 济 效 益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

废油再生工艺流程

Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】

废油再生工艺流程废油按来源也可分为两类:一类是机械产品加工过程的清洗、润滑、冷却及产品的热处理,机械装备与设备运转、传动油。

此类油被加入了各类添加剂,并在使用过程中由于机械磨损等原因混入了各类物理及化学杂质,除去它们成为这类油品得以再利用的关键。

第二类是各类车辆、机械运行后排放的各类润滑油品,由于这类油品仅作润滑,所以需要的处理工艺相对简单。

废油回收处理工艺分为三部分,分别为脱水、精炼、分离阶段。

预处理采用高频破乳脱水;精炼采用蒸馏-酸洗-白土工艺;分离部分对废油中各类油品组分进行馏份分割,切割为轻质、中性、基础油三部分。

脱水部分包括高频破乳脱水和热力蒸馏脱水两阶段;精炼部分包括分解、除杂、脱色三阶段;分离部分则是将混合油品通过蒸馏的方式分割为轻质油、中性油、基础油三种产物。

此工艺能处理组分较多、经历不同物理、化学应用过程、杂质含量大且成分不确定的工业混合废旧油品。

东科环保设备就此工艺流程详细跟大家探讨一下。

1.脱水工艺

废油脱水分为两阶段进行,第一阶段预处理,采用高频电场破乳脱水,分出大部分的水分。

第二阶段采用蒸馏脱水。

将废油水份彻底除掉,同时蒸出低沸点短链低碳物,保持再生油有一定的粘度和闪点。

破乳后的废油被送入该工艺阶段,设备采用填料塔。

操作温度取塔顶温度110℃,常压。

塔顶组分冷凝后,进入油水分离器分出轻质油品与水份。

主要油品组分在本阶段由塔底流出,再送往精炼进行下一阶段处理。

2.精炼工艺

废油精炼部分设置了高温分解、酸洗、白土吸附三阶段。

废油精炼的第一步就是用高温分解工业废油中所含各类化学添加剂。

采用高温操作,是为了尽可能使各类化合物分解。

工艺条件上以裂解塔温度为360℃、压力为负。

塔顶组分出塔后进入冷凝器,与经过热交换器的塔底组分先后进入搅拌釜内进行酸洗。

由于搅拌釜反应不是连续操作,故采用两平行装置。

废油通过浓硫酸的酸洗作用,使杂质沉淀分离。

酸洗釜的操作条件为温度50℃,在裂解冷却油中加入约6%的浓硫酸,维持搅拌1小时,然后静置使油中的酸渣沉降,待沉降稳定后由釜底分出。

酸洗后的油品送去脱色处理。

废油脱色工艺是用活性白土吸附去除未被酸洗掉的沥青、胶质、环烷烃、多环芳香烃等杂质,起进一步脱水、脱色作用。

这时油品中所含杂质以分散杂质为主,使用的活性白土应保证其活性。

活性白土加入量为油品的10%,温度在50℃、维持搅拌1小时,待吸附作用完成后静置,待其沉降分离。

随后将油品送入分离阶段进行馏分分割。

3.分离工艺

废油处理后的油品粗分为轻质油、中性油、基础油三种。

通过填料精馏塔将其按照馏分分割。

分离设备包括两个分离塔,第一分离塔塔顶温度在160℃、压力保持在负,塔顶组分为蒸馏脱水阶段未被得到的轻质油。

塔底油品送入第二分离塔,再分离出中性油和基础油。

第二分离塔塔顶温度在220℃、压力保持在负,塔顶组分为中性油,基础油由塔底分出。