CBN砂轮立方氮化硼砂轮CBNgrinding

cbn立方氮化硼砂轮是什么砂轮

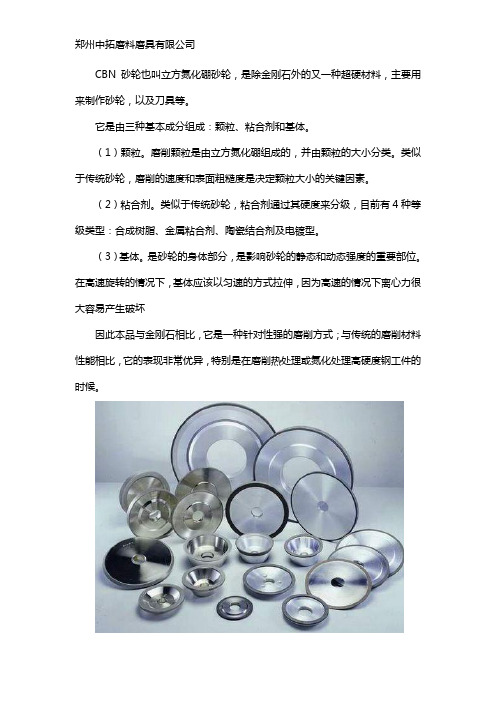

CBN砂轮也叫立方氮化硼砂轮,是除金刚石外的又一种超硬材料,主要用来制作砂轮,以及刀具等。

它是由三种基本成分组成:颗粒、粘合剂和基体。

(1)颗粒。

磨削颗粒是由立方氮化硼组成的,并由颗粒的大小分类。

类似于传统砂轮,磨削的速度和表面粗糙度是决定颗粒大小的关键因素。

(2)粘合剂。

类似于传统砂轮,粘合剂通过其硬度来分级,目前有4种等级类型:合成树脂、金属粘合剂、陶瓷结合剂及电镀型。

(3)基体。

是砂轮的身体部分,是影响砂轮的静态和动态强度的重要部位。

在高速旋转的情况下,基体应该以匀速的方式拉伸,因为高速的情况下离心力很大容易产生破坏

因此本品与金刚石相比,它是一种针对性强的磨削方式;与传统的磨削材料性能相比,它的表现非常优异,特别是在磨削热处理或氮化处理高硬度钢工件的时候。

CBN很难磨损,所以磨削的精度也非常好,其几何形状也保持得很好,需要的修整频率低,其转速也远远高于传统砂轮,所以磨削速度也很快、效率更高。

这时有购买需求的采购商,可以咨询郑州中拓磨料磨具有限公司进行详细的了解。

我们是一家从事CNB(立体氮化硼)超硬砂轮和金刚石超硬磨具研究、生产、销售、服务于一体的技术型和生产型制造企业。

为客户解决磨削加工过程中出现的难题。

立方氮化硼(CBN)砂带的特点及应用

立方氮化硼(CBN)砂带的特点及应用砂带作为一种柔性磨削工具,与固结磨具砂轮相比,具有磨削发热量小、磨削效率高以及形状保持性好等诸多优点,因此在现代的工业磨削加工过程中,其使用越来越广泛。

CBN砂带具有磨削的高效性,耐磨性好,高的加工表面质量和环保特性。

CBN硬度仅次于金刚石,而热稳定性,远远高于金刚石,对于Fe族金属及其合金工具有较大的化学惰性。

因此CBN磨料加工黑色金属及其金属材料是其他一般磨料所无法比拟的。

这就为硬而韧的难加工材料的加工供给了新的手段,金刚石适合于加工硬脆材料,CBN恰恰能与之互为补充。

CBN与一般磨料磨具相比具有以下优点:1、CBN的硬度比一般磨料高得多。

特别适合加工硬度高,韧性大,高温,强度高,热传导率低的材料,其金属磨除率也是金刚石的10倍。

2、CBN磨具的磨削性能非常优异,不仅能够胜任难磨材料的加工,提高生产效率,而且有利于严格掌控工件的形状和尺寸精度,还能有效提高工件的磨削质量,显著提高磨后工件的表面完整性,因而提高了零件的疲乏强度,延长了使用寿命,加添了牢靠性。

3、CBN磨具磨损少,使用周期长,磨削比较高,使用合理可获得良好的经济效果。

4、CBN磨具使用时,形状和尺寸变化极为缓慢,更适用于CNC数控加工中心加工高精度零件。

5、能长时间保持锋利的切削刃,故磨削力较小,有利于零件的精度和干净度的提高,还可以削减机床的动力消耗。

6、磨削温度较低,可以大大提高工件的表面质量,避开零件显现裂纹、烧伤、组织变化等等弊病,改善加工表面应力情形,有利于零件使用寿命的延长。

7、一般磨料砂带在人工使用过程中产生大量粉尘,对人体健康有害,长期使用会引发“矽肺病”。

CBN砂带重要的应用范围:1.含钨材料制品。

含钨钼和其他高速钢,特别是钒合金钢,钴合金钢,特种高速钢刀具的刃磨和粗磨。

2.由耐热钢、不锈钢和高硬度的合金结构钢制成的精密零件的精磨和终磨。

这些零件用一般磨具时因磨具磨损消耗或磨钝过快,而不能获得很高的精度。

立方氮化硼刀具(CBN刀片)资料大全

推荐刀具牌号

高硬度铸铁 (硬度:HRC3568) 硬钢 (硬度≥HRC45)

粗加工 精加工 粗加工 精加工 粗加工 精加工

BN-K1 BN-K10 BN-S10,BN-S20 BN-S200,BN-H10, BN-H11,BN-H20, BN-H21 BN-S30,BN-S300 BNK30,BN-K10

02

剥落

铣削钢和铸铁端面时,在前刀面上常出现 的贝壳状剥落。出现此类情况,可通过提 高切削速度、降低进给量,使用有负倒棱、 刃口经过钝化处理的刀片。

03

碎断

断续切削工件时常发生的破损形式,这是由 于断续切削高硬度工件时冲击载荷过大、短 时间切削后即发生的早期破损,虽然切削条 件适当,但切削较长时间后,没有及时换刀, 由于刀具材料疲劳就发生了大块的断裂。

汽 车 行 业

02

CBN刀具的应用

重载切削

高速切削

CBN刀具 的应用

以车代磨

干式切削

3

CBN刀具的切削参数

常规切削参数 华菱超硬CBN刀具切削参数 切削公式

03

CBN刀具的切削参数

常ቤተ መጻሕፍቲ ባይዱ切削参数

粗加工时,应尽量保证较高的金属切除率和必要的刀具耐用度,故一般优先选择尽可能大的切削深 度ap,其次选择较大的进给量f,最后根据刀具耐用度要求,确定合适的切削速度。精加工时,首先应 保证工件的加工精度 和表面质量要求,故一般选用较小的进给量f和切削深度ap,而尽可能选用较高 的切削速度υ c。 加工材质 硬铸铁 灰铸铁 淬火钢 耐热合金 切削速度 Vc(m/min) 70 ~ 150 400 ~ 1000 60 ~ 140 100 ~ 240 进给量 Fr(mm/r) 0.15 ~ 0.5 0.15 ~ 0.5 0.15 ~ 0.5 0.05 ~ 0.3 吃刀深度 ap(mm) 0.12 ~ 2.0 0.12 ~ 2.0 0.2 ~ 2.5 0.1 ~ 2.5

金刚石和CBN

金刚石和CBN

金刚石和立方氮化硼砂轮(CBN)

金刚石和立方氮化硼砂轮(CBN)是众所周知的研磨材料之一,通常被称为“超级研磨剂”。

正因为这个原因,它非常适用于加工和研磨使用碳化硅或刚玉等常规磨料很难甚至不可能研磨的材料。

金刚石和CBN有同样的晶体结构,金刚石是由纯碳组成,CBN是由氮和硼组成。

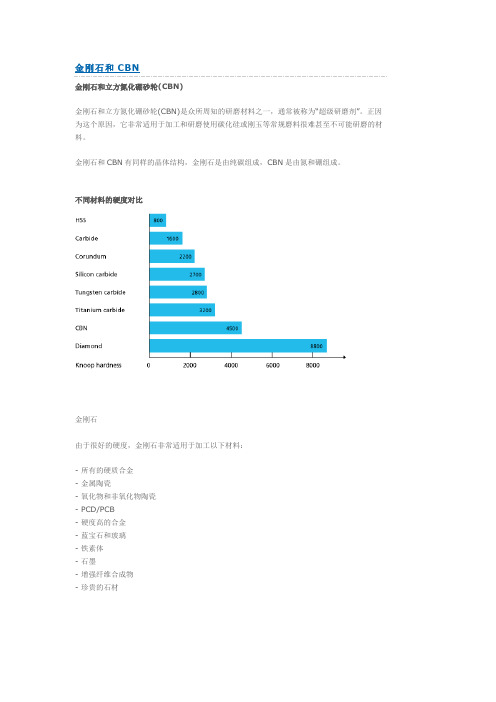

不同材料的硬度对比

金刚石

由于很好的硬度,金刚石非常适用于加工以下材料:

- 所有的硬质合金

- 金属陶瓷

- 氧化物和非氧化物陶瓷

- PCD/PCB

- 硬度高的合金

- 蓝宝石和玻璃

- 铁素体

- 石墨

- 增强纤维合成物

- 珍贵的石材

由于金刚石由纯碳组成,所以它不适用于加工钢材。

在研磨中产生的高温会使钢中的碳和金刚石反应,腐蚀金刚石颗粒。

CBN(立方氮化硼)

CBN由硼、氮两元素组成,和金刚石相比,CBN没有碳原子,很适合加工钢。

CBN可加工以下材料:

–硬度在54HRc以上的钢

–高速钢(HSS)

–钨铬钴合金

–表面镀镍的合金

下图显示了CBN和金刚石不同的热稳定性,当金刚石温度达到700度以上时,它的硬度会大大降低。

而CBN在1000度以上时,硬度仍可以保持不变。

金刚石和CBN的热稳定性图。

如何选择适合磨削使用的CBN立方氮化硼砂轮

CBN砂轮作为整个磨削系统中至关重要的一个要素,其正确合理的选用直接影响了整个加工输出的结果。

由此可见,其选择适用性是比较重要的,下面,本文就给大家分享一些关于选择的时候需要注意的问题,以便大家进行了解。

1、粒度的选择:粒度指磨料颗粒的大小。

一般磨粒用筛选法分类,它的粒度号以筛网上一英寸长度内的孔眼数来表示。

例如60#粒度的磨粒,说明能通过每英寸长有60个孔眼的筛网,而不能通过每英寸70个孔眼的筛网。

120#粒度说明能通过每英寸长有120个孔眼的筛网。

2、粗磨时选用粗粒度砂轮;精磨时选用细粒度砂轮;超精磨削或镜面磨削时,一般使用微粉砂轮。

3、磨料粒度的选择,主要与加工表面粗糙度和生产率有关。

粗磨时,磨削余量大,要求的表面粗糙度值大,应选用较粗的磨粒。

因为磨粒粗、气孔大,磨削深度较大,砂轮不易堵塞和发热。

精磨时,余量较小,要求粗糙度值较低,可选取较细磨粒。

一般来说,磨粒越细,磨削

表面粗糙度越好。

这时大家如还有不清楚的或者是需要购买该类产品的,可咨询郑州中拓磨料磨具有限公司进行详细的了解。

我们是一家从事CBN(立体氮化硼)超硬砂轮和金刚石超硬磨具研究、生产、销售、服务于一体的技术型和生产型制造企业。

为客户解决磨削加工过程中出现的难题。

立方氮化硼材料的CBN刀片与CBN砂轮知识

立方氮化硼材料的CBN刀片与CBN砂轮知识目前,CBN(立方氮化硼材料)常用语制作CBN刀具和CBN砂轮等切削工具和磨削工具用于加工黑色金属材料,实现高速切削和高速磨削,并对于难加工材料中广泛应用,不但提高加工效率而且大幅度提高了加工精度和尺寸公差。

目前CBN刀具的应用相当普遍,而CBN砂轮由于高速磨削磨床设备的经济性,普及面不广。

如何提高生产效率、降低制造成本,以具有竞争力的价格向客户提供高质量的产品,通过不断的努力,以及为了满足产品零件精度要求的CBN成形磨削工业应用,在设备投资、CBN磨轮制造成本和刀具使用寿命等方面均具有较好的经济性。

所以笔者相信,随着国内高速磨削的普及和高速磨床设备的技术发展,必将带来新的磨削技术革命,届时,CBN砂轮为基础的高速磨削将与CBN刀具一起成为高速加工的普遍性革命。

CBN(立方氮化硼)材料的知识CBN是立方氮化硼英文名称(CubicBoronNitride)的缩写,它是硬度仅次于金刚石的一种人工合成无机晶体材料,广泛地用于机械加工工业。

各工业发达国家都把CBN作为达到高效率、节约能源、超精密和操作自动化加工等目的的重要材料加以发展。

专家研究表明:当温度达到700℃左右时,金刚石的硬度会有较明显的下降趋势,而CBN材料仍能保持相当的硬度。

这说明CBN的热稳定性(红硬性)明显优于金刚石。

由于铁系金属高温时对碳元素有着很强的亲和作用,因此,由纯碳元素组成的金刚石不宜用作加工铁系金属的刀具材料。

而CBN由硼、氮两种元素组成,高温时不容易和铁系金属发生化学反应,CBN刀具的出现使得对淬火钢的切削成为了可能。

立方氮化硼刀具的知识PCBN是聚晶立方氮化硼英文名称(Polycrystalline Cubic Boron Nitride)的缩写。

由PCBN刀具坯料经过切割、焊接和刃磨制成的PCBN刀具具有良好的切削性能,主要表现在以下几个方面:高硬度和耐磨性CBN的硬度仅次于金刚石,对于可切削黑色金属的刀具材料来说,PCBN刀具的硬度最高。

自润滑金属结合剂CBN砂轮干式磨削特性分析

自润滑金属结合剂CBN砂轮干式磨削特性分析霍文国;徐九华;傅玉灿;戚厚军【摘要】针对钛合金难磨削加工性,提出了自润滑金属结合剂砂轮,综合液相烧结与钎焊工艺制备了自润滑金属结合剂立方氮化硼(Cubic Boron Nitride,CBN)砂轮,分析了砂轮强度和微观组织,完成了自润滑CBN砂轮与碳化硅砂轮干式磨削钛合金的性能试验.通过砂轮磨损、工件表面形貌、金相显微组织和显微硬度等特性研究表明:自润滑CBN砂轮干式磨削钛合金切削性能明显优于绿色碳化硅砂轮,在vs=15m/s,vw=2m/min,ap=0.025mm磨削条件下,自润滑金属结合剂砂轮具有较好的磨削性能.%The technique of self-lubricantion metal bonded CBN abrasive wheel was proposed for dry grinding titanium alloy, and therefore has been expected to reinforce the cutting ability. Metal bonded grinding wheel was prepared successfully. This paper also studied the cutting ablitiy of self- lubricantion metal bonded CBN wheel experimentally on the wheel wear, workpiece surface topography, metallurgical structure and micro hardness on dry grinding Ti6Al4V comparing with SiC wheel in detail. The results indicate that self - lubricantion metal bonded CBN wheel show excellent performance during dry grinding titanium alloy. A combination of wheel speed 15m/s, workpiece speed 2m/min, depth of cut 0. 025mm accomplishes with the expected good machining results.【期刊名称】《中国机械工程》【年(卷),期】2012(023)023【总页数】5页(P2773-2777)【关键词】自润滑;金属结合剂;CBN砂轮;干式磨削【作者】霍文国;徐九华;傅玉灿;戚厚军【作者单位】天津市高速切削与精密加工重点实验室,天津,300222;天津职业技术师范大学,天津,300222;南京航空航天大学,南京,210016;南京航空航天大学,南京,210016;天津职业技术师范大学,天津,300222【正文语种】中文【中图分类】TG580.60 引言钛合金具有密度小、比强度高、热稳定性好、抗腐蚀性好等优点,因此在航空航天、舰船和化工等行业得到了广泛的应用[1],由于钛合金导热系数低、弹性模量小、在较高温度下的化学活性大,因此钛合金磨削加工时,很容易发生较严重的砂轮黏附磨损,产生磨削烧伤[2-3]。

砂轮的种类(英语含图)

Sammy din 总结

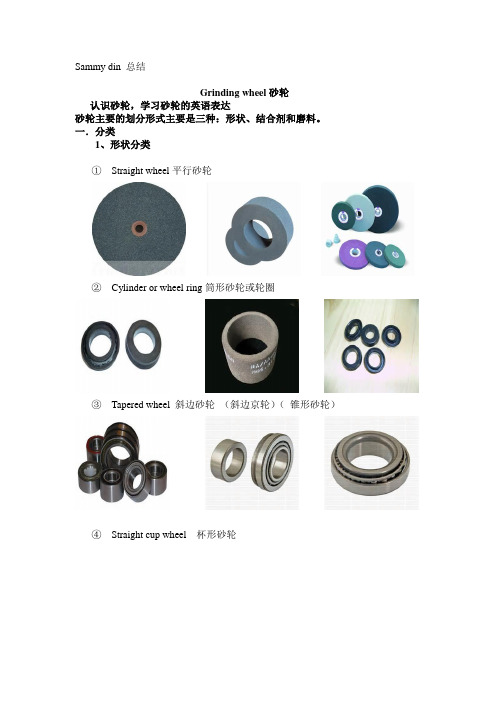

Grinding wheel砂轮认识砂轮,学习砂轮的英语表达

砂轮主要的划分形式主要是三种:形状、结合剂和磨料。

一.分类

1、形状分类

①Straight wheel平行砂轮

②Cylinder or wheel ring筒形砂轮或轮圈

③Tapered wheel 斜边砂轮(斜边京轮)(锥形砂轮)

④Straight cup wheel 杯形砂轮

⑤ Taper cup wheel 碗形砂轮

⑥ Dish wheel 碟形砂轮

Saucer wheel 蝶形砂轮

2、磨料分类

① Corundum grinding wheel 刚玉砂轮

A. BFA 棕刚玉砂轮

B.WFA 白刚玉砂轮

②Silicon carbide 碳化硅(金刚砂)

A. black silicon carbide黑碳化硅

B.green silicon carbide 绿碳化硅

③Diamond wheel 金刚石砂轮

④CBN (cubic boron nitride grinding wheel)立方氮化硼砂轮

3、结合剂分类

①Vitrified grinding wheel陶瓷砂轮

② Resin bond wheel 树脂砂轮

③ Rubber grinding wheel 橡胶砂轮

④ Metal bond grinding wheel 金属砂轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CBN砂轮立方氮化硼砂轮 CBNgrinding最理想的高速、高效和高精度的磨削工具一、立方氮化硼(CBN)砂轮的特点:CBN作研磨材料使用时,我们主要研究CBN的硬度、热稳定性、化学惰性、耐磨性和导热性等。

CBN的硬度远高于其它普通磨料。

高硬度意味着切削能力更强、更锋利;CBN有高的耐磨性,意味着它比普通磨料更难磨损;保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一;CBN的抗压强度很高,这意味着在恶劣的条件下使用时它能保持颗粒完整而不易破碎;CBN有很好的导热性,在磨削时可实现冷切削。

1、高硬度、高韧性立方氮化硼(CBN)是人类合成的硬度仅次于金刚石的超硬材料远远高于普通刚玉与碳化硅磨料,因而具有更佳的切削能力、更锋利2、耐高温、热稳定性好。

立方氮化硼可以承受1250-1350摄氏度的高温,比金刚石的耐热性800摄氏度还要高;在研磨和切削铁质材料时,不会出现粘屑现象,在磨削淬火钢、高钒高速钢、铝高速钢等对磨削温度较为敏感的金属材料是最理想的砂轮。

3、化学惰性强。

立方氮化硼不易和铁族元素产生化学反应,所以对于各种高速钢、工具钢、模具钢、高合金淬硬钢、铬钢、镍合金、粉末冶金钢和高温合金等温度高、硬度高、热传导率低的材料的磨削非常适宜。

4、导热性好。

CBN热导率可达刚玉砂轮的几十倍到百倍,因而能将磨削热迅速导出,减少工件热变形。

对热传导率低的材料磨削非常适宜。

各种喷涂(焊)材料:镍基、铁基等;耐磨铸铁类材料:钒-钛铸铁、高磷铸铁、冷硬铸铁等;钛合金类:如TC4 5、磨削性能好、加工表面质量好。

由于立方氮化硼磨具能够长期保持磨粒微刃的锋利性,会使被加工工件加工精度和表面粗糙度值都达到较为理想的效果,因此可使工件的耐用度提高10%-30%。

所以即使批量加工的工件,也会始终获得较高的形状、精度及一致性。

CBN砂轮磨削能获得高的尺寸精度和低的表面粗糙度,加工表面不易产生裂纹和烧伤,残余应力小。

加工表面质量得到提高,一般无裂纹,不易烧伤,并可获得残余压应力,显著提高工件疲劳强度,通常,被磨工件的耐用度能提高30-50%。

6、耐磨性强、寿命长。

CBN砂轮磨削比可达3500-5500,比普通刚玉砂轮高百倍,比金刚石砂轮高3-5倍。

7、环保无污染、节能降耗。

无太多的粉末灰尘。

8、工作效率高、综合经济效益好。

磨削锋利、磨削力小、CBN砂轮修整周期长、修整量较少、更换时间长;使用周期长,磨削比高,可获得较佳的经济性,使用中形状保持性好,无需经常更换砂轮和修整砂轮,节约工时,改善劳动条件,有利于加工操作。

立方氮化硼不应磨削硬质合金和非金属硬材料。

在磨削高温下,CBN遇碱性水溶液会发生化学反应,CBN砂轮在300℃碱性溶液中会分解,在沸水中能微量分解,结果将使磨粒晶形遭到破坏,所以磨削时,只能选用油性冷却液,而不能用水基冷却液。

二、立方氮化硼砂轮的最有效使用范围:1、对软钢的磨削是首选。

很多的经验对进口和国产各种不锈钢与其它软钢的磨削达到非常理想的效果,并且效率提高100%左右,经济效益提高百分之200。

2、在自动机床上大批量生产的工件(微型轴承、空压机、曲轴、凸轮轴、高精度螺纹、仪表等)的精磨和终磨。

3、要求砂轮具有良好的棱角保持性的复杂型面工件(插齿刀、拉刀、高精度齿轮、靠模、冲头等)的磨削。

4、大型精密工件(机床导轨、高精度丝杠等)的精磨和终磨。

这些工件使用普通磨料往往由于磨削温度高而容易引起较大变形,最佳首选是CBN砂轮。

5、对由耐热钢和高硬度(HRC55以上)的合金钢制成的精密零件的精磨和终磨。

这些零件用普通磨具时因磨具消耗或磨钝过快而不能获得很高的精度。

6、对特殊钢材如含钨、含钨钼高速钢,钒合金钢、钴合金钢、特种高速钢刀具刃磨,难加工耐热钢工件的超精加工,以及其他钢淬火工具的珩磨。

7、含钨、含钨钼和其它高速钢,特别是钒合金钢、钴合金钢等特种高速钢刀具的刃磨和精密。

8、由耐热、不锈钢和高硬度(HRC55以上)的合金结构钢制成的精密零件的精磨和终磨。

这些零件用普通磨具磨削消耗过大或磨钝过快而不能获得高的精度。

9、在自动或半自动机床上大批量生产的工件如仪表和微型轴承零部件。

10、对钛合金磨削CBN是最佳的磨削砂轮选择。

三、CBN砂轮(立方氮化硼砂轮)1、CBN砂轮不同结合剂的对比磨削性能磨具的结合剂类型树脂(B)金属(M)陶瓷(V)电镀(E)砂轮寿命中高高低金属磨除率高/中中高/中高形状保持性中高高高功率需求中中/高中低/中修整难易中很难易一般不修表面粗糙度好好/中最好变化推荐应用工具、刀具磨削平面磨、外圆磨、滚刀磨、抛光、缓进给磨、双端面磨成形磨削、内圆磨削、珩磨成形磨削、内外圆磨削、凸轮磨、曲轴磨、缓进给磨、抛光、超精磨样板磨、成形磨、柱面的内外圆磨、缓进给磨、齿轮或花键磨2、CBN砂轮硬度砂轮的硬度等级表示结合剂对磨料把持力的大小,它是制造商工艺控制的重要指标,也是用户选择磨具性能的主要参数。

砂轮硬度均匀和稳定及硬度高低的合理选择是保证磨削质量的重要前提。

国外陶瓷CBN砂轮一般有3~7个硬度等级可供选择,国内目前尚未制订CBN砂轮(包括金刚石磨具)的硬度检验标准,制造商以配方对硬度进行控制。

3、CBN砂轮浓度CBN砂轮浓度的高低表示在磨削时砂轮工作面单位面积上参加磨削的磨粒数的多少,树脂结合剂通常采用75-100%的浓度;陶瓷结合剂高浓度可带来高的磨削比,通常采用100-200%的浓度。

目前,高速、高效磨削均采用较高的砂轮浓度,如进口磨凸轮轴磨床配套的陶瓷CBN砂轮浓度一般均为200%。

对于有特殊要求的加工,浓度选用还可进行调整。

如,在抛光和高精度磨削中,常采用低于一般磨削时的浓度;对要求加工效率高的工序,可采用粗粒度、高浓度的CBN磨具;对于要求CBN磨具形状保持性好的成型磨削、端面磨削、沟槽磨削等,应选择较高浓度的CBN磨具。

4、CBN砂轮粒度粗糙度对照在磨加工中操作者一般都具有普通磨料磨具的使用经验,粒度选择的原则基本相同,但考虑到两大类磨料性能的差异,要求达到相同的加工表面粗糙度,由于超硬磨粒的锋利性和不易磨损性,选用的粒度号就要比普通磨料细1~3个粒度号。

选择CBN砂轮的粒度时,还应考虑砂轮所采用的结合剂,因为各种结合剂均有它的最佳粒度范围,太粗或太细均不利于其磨削加工。

一般情况下,树脂结合剂CBN砂轮通常选用100/120-270/325;陶瓷结合剂CBN砂轮通常选用100/120~230/270;金属结合剂砂轮选用70/80~230/270。

当然还要看加工效率和加工表面粗糙度要求等选择最佳粒度,要求加工效率高时,选用较粗粒度号。

反之选较细粒度号。

四、CBN磨削系统磨削加工的工艺系统是"磨床-工件-磨具",自然CBN砂轮磨削的关键技术也离不开磨床、砂轮、磨削工艺和磨削液、工艺参数纳入一个整体系统来进行优化,才能获得一个最佳的技术和经济效果。

1、CBN砂轮上面已做描述。

2、磨床:磨床是磨削系统的中心,磨床的性能对磨削效果有非常重要的影响。

砂轮作为以磨床为中心的磨削体系中的一个附件,只有通过磨床所具有的优异特性并优化各种磨削参数,才能最大限度地发挥优势,对CBN磨削来说尤其如此。

a、高速度提高砂轮的工作线速度可明显提高磨削效率和磨削比,降低磨削力,从而降低磨削成本。

如使用陶瓷CBN砂轮磨削凸轮轴,当砂轮速度从80m/s提高到160m/s时,磨削时间相同,则修整间隔(耐用度)增加2倍;当砂轮速度由35m/s增加至60m/s时,在不同的单位金属去除率(Q′w)情况下,法向磨削力(F′n)均减小1/3左右。

CBN砂轮因其结构特点及CBN磨料的特性,为高速、超高速磨削提供了可能。

80~125m/s的使用速度已成为目前国内进口的CBN专用凸轮轴磨床基本特征之一。

在条件允许的情况下,使用尽可能高的速度是提高CBN磨削的技术性和经济性的重要前提。

主轴系统:提高砂轮线速度主要是提高砂轮转速,超高速磨床的主轴最高转速都在10000r/min以上,传递的磨削功率常为几十千瓦,故要求其主轴系统刚性好、回转精度高、温升小、功耗低。

近年来,超高速磨床愈来愈多地使用将电机和主轴作成一体的电主轴,其所用轴承主要是油气润滑的陶瓷球角接触球轴承和液体动静压轴承,后者多用在外圆类超高速磨床上。

磁浮轴承虽然高速性能好、精度高,但价格昂贵和有发热、漏磁问题,目前尚较少采用。

高速回转的砂轮轴和砂轮一起,其动不平衡引起的振动会严重影响磨削质量,除了砂轮和主轴系统预先要进行严格的动平衡外,还应当在机床进行磨削的过程中实施连续的自动平衡。

此外,要充分重视超高速磨床砂轮与主轴连接的可靠性。

b、机床的高刚性和抗震性高速磨削和CBN砂轮磨削的特点,要求机床主轴和整体要具有很高的刚性和良好的抗震性,从而保证磨削工件的精度和表面质量,这是CBN高速磨削技术中对磨床的基本要求。

不具备这些条件,在使用CBN砂轮时,要想获得更高的金属去除量,工件的几何精度和表面质量就会变差。

波纹是常见的表面质量缺陷,它是由振动产生的。

引起振动的原因有多种,包括机床刚性低、抗震性差、机床共振或砂轮参数设计不合理造成磨削力过大等。

有资料显示:机床的刚度应不小于100N/0.001mm的数量级为好。

进给系统:超高速磨床除对主轴系统要求很高外,相应也要求进给系统速度范围宽、加速度大、刚性高、动态响应快、定位精度好,虽然滚珠丝杠和静压丝杠目前在超高速磨床上还经常采用,但在某些情况下已不能满足要求而改用无中间传动环节的直线电机驱动。

众所周知,直线电机驱动方式速度范围很宽,加速度很大,响应快,运动平稳且精度好,不过用在机床上还要解决散热、隔磁和运动部件轻量化问题。

丰田工机超高速数控凸轮磨床GCH63Ⅱ的砂轮架进给系统,由于该机床是通过C轴(工件回转)与X轴(砂轮架移动)的联动控制来磨出凸轮轮廓的,提高砂轮架的快速随动性是必然要求,所以推出了采用直线电机直接驱动的机型。

在这种磨床上用陶瓷结合剂CBN砂轮磨削冷硬铸铁凸轮轴,磨削速度200m/s,加工余量Φ8mm,其结果是磨削时间4s/每一凸轮、凸轮轮廓误差5酸、表面粗糙度Rz1.9酸,效果明显。

注:提高速度必须在机床许可的范围内、并且在一些技术人员的指导下方可进行。

3、修整:修整过程中必须要转速调低,让进刀量加大,达到0.03MM以上。

使用金刚石滚轮、修整盘及钻辊修整是最好选择,但除了进口专用机外一般磨床都没有修整盘及钻辊的装置及驱动系统,不仅可提高修整效率,更重要的是可获得较好的砂轮形貌。

使用其他修整工具,很难完成对高硬度砂轮表面的修整。

修整装置的进给精度要高,每次进给量应在mm级,过量的修整既影响磨削质量又会大大减少砂轮使用寿命。

修整速比Vr/Vc是修整工艺中一个重要的参数,它的改变会使砂轮表面形貌显著变化,并最终影响到工件的表面质量。