供应商品质访问要点(QAV1、QAV2)

QAVⅡ培训

确认项目:

1.计划推进状况※

7.问题未然防止

2.过往缺陷※

8.产品评价※

3.模具/设备/夹具准备※ 9.二、三级供应商管理

4.检具、QA机器准备※ 10.环保、安全方面的关注

5.生产准备※

11.其他

6.工序熟习

1.计划推进状况

制造管理计划 零件25项品质展开计划

常见问题:

1.实绩未跟进计划; 2.计划不周全,预留品熟的富裕。

7.检具、QA机器准备确认

①要求精度与检出精度是否一致;

②能否赶在试制座椅零件的检查使用,检具必 须在模具T0前完成;

③设计构想是否能够再现座椅的配合状态 (是否包含配合件的情况);

④使用的检具、QA机器是否有合格报告。

8.生产准备确认

设备准备

恒久设备准备及其精度、维修点检计划

夹具准备

恒久夹具准备及其精度、维修点检计划

常见问题: 1.模具制作对应新设变,

从日本移管到现地日 程延迟。

模具GO指示

设计 制造 SPECLA 评价 试制 蚀纹 评价 试制 修模

判断

※确认要点: 1.明确模具加工GO指示的时间,模具的设计及制造的地方; 2.每套设备、模具、夹具是否实施进度管理,能否满足段确加工日程?

如果日程延迟,原因及对策是否明确? 3. 外观件的模具的SPECLA评价是否完成? 4.夹具的精度是否进行评价?

4.检具、QA机器准备

检具检查的项目

检具的精度验证

QA机器检查的项目 QA机器的精度验证 QA机器的校验标准件及不

良样件的准备

※检具的定义:可以检查零件外形及 品质项目的器具,其一般在线外。

目录

一、 QAVⅡ-2实施要领 二、 QAVⅡ-3实施要领 三、 QAVⅡ-4实施要领 四、 QAVⅡ-5实施要领

供方现场QAV检证

一、二、三、四、(详见《供方QAV-1检证表》品质领域Q、生产领域D)②检证项目是否按管理文件、规定实施?实施程度如何?③检证项目是否定期进行评审?QAV 的含义: QAV 为英语Quality Assurance Visit 第一个字母的缩写,意为:品质保证调查。

QAV 检证的种类:QAV 检证分为以下两种:1、常规品质保证检证(即QAV-1检证):主要是按年度评审推进计划对供应商(新引进供应商亦适用)的品质保证体系及实施状况进行检证评审。

2、临时或追加检证(即QAV-2检证):主要是供应商产品品质出现异常或某环节(过程)不足以保证产品品质而实施的临时或专项改善评审。

《QAV-1检证》实施方法1、QAV-1检证主要是对供方品质管理及生产管理两大领域,《QAV-1检证表》分为:5、对检证要点编制指导性的检证方法,并依据指导性的检证方法进行。

供应商评价(QAV检证)培训资料QAV检证管理要点为了提高商品(产品)的安全性及可靠性,对公司内部及提供给公司零部件产品的所有供应商的涉及产品品质相关的各个环节的保证体制进行把握及评价,并对评价出的薄弱环节或不足以保证产品质量的部分进行改善和推进;以达到整体品质提升的目的—(评价、改善、受控)。

QAV 检证的目的:1)、品质领域【Q 】2)、生产领域【D 】2、品质领域【Q 】检证分七个方面:④检证项目是否得到了改善?①对检证项目是否制定管理文件、规定?1)、品质管理2)、生产条件管理3)、零部件管理4)、检测设备、器具管理及可靠性试验(详见《供方QAV-1检证表》品质领域Q、生产领域D) 检证要点从以下几个方面确定:5)、检测设备、器具管理及可靠性试验2)、生产能力3)、现场管理4、 对上述十方面的管理工作,确定相应的检证项目及检证要点。

6)、教育培训7)、二级供方管理3、生产领域【D 】检证分三个方面:1)、生产管理五、●填写并整理《供方QAV-1检证表》品质领域Q、生产领域D及《品质保证体制(QAV-1)评价表》,并存入供方档案,作为供方评价资料之一。

供应商质量评价标准

供应商质量评价标准

一。

供应商的产品质量那可是重中之重。

1.1 产品得符合咱的标准和要求,不能有丝毫的马虎。

比如说,咱要的零件尺寸必须精准,材质得达标,不能有瑕疵。

1.2 产品的稳定性也得有保障。

不能这一批挺好,下一批就出岔子,质量忽高忽低可不行。

二。

服务质量也是关键。

2.1 供应商得按时交货,说啥时候到就得啥时候到,“言必信,行必果”,可不能拖延。

2.2 有问题得积极解决,不能推诿扯皮,得有个“敢作敢当”的态度。

2.3 能根据咱的需求提供个性化的服务,灵活应变,“随机应变”才能合作愉快。

三。

供应商的信誉那是必须考量的。

3.1 市场上得有好口碑,“金杯银杯不如口碑”,大家都说好那才是真的好。

3.2 过往的合作记录得漂亮,不能有啥不良的“案底”。

选供应商就像选合作伙伴,得方方面面都靠谱。

产品质量、服务质量、信誉,一个都不能少。

只有这样,咱们的生意才能顺风顺水,红红火火!。

供应商考察要点

供应商考察要点

根据需要进行合作,选择供应商,对供应商考察可从以下几个方面予以关注和评估:(1)企业规模:

了解询问企业性质,历史,品牌知名度,市场占有率,行业排名,生产与研发力量,工程案例及其分布情况,与大型房地产企业的合作情况等。

(2)生产能力:

产品丰富程度与先进性,生产线的系统性和先进性,原材料产地与品牌,生产能力,质量管理与检测手段,原材料、半成品、成品等的仓储管理,实验室等。

(3)供货能力:

企业在全国各地的物流系统配置情况,企业在全国各地的分支机构、办事处及分销商等的分布情况,运输成本占总成本的比例等。

(4)施工能力:

施工组织架构安排,施工队伍的管理,施工质量和效果,成品保护措施,文明施工等。

(5)服务能力:

了解询问该企业售前、售中与售后服务的机构设置以及管理制度和业务流程,对紧急情况的快速反应能力,特殊情况和要求下的工程问题处理能力,和业主、第三方等在施工现场的配合能力与相关管理制度,企业对其上游供应链和下游企业的控制管理能力等。

(6)综合管理:

企业管理体制与管理体系,厂区和办公区的整洁有序性,管理层、员工的素质和精神面貌,了解询问办公手段与业务流程,总公司与分公司、办事处及分销商等之间的管理关系等。

供应商品质保证要领解读

供应商品质保证要领解读

嘿,家人们!今天咱就来好好唠唠供应商品质保证要领这回事儿。

你说要是供应商提供的商品质量不行,那咱不就麻烦大了嘛!就好比你

去餐馆吃饭,菜做得难吃,你下次还会去吗?肯定不会啊!

那怎么保证供应商品质呢?首先啊,咱得严格筛选供应商。

这就像找对

象一样,得精挑细选,可不能马虎。

咱得看看他们的口碑咋样,有没有不良记录。

你想想,如果找了个不靠谱的供应商,那不是给自己挖坑嘛!例子嘛,就好比你买水果,找了个口碑差的摊主,结果买到的水果全是烂的,你气不气?

然后呢,得有严格的质量检测标准。

这可不是随便说说的,得落到实处!可不能睁只眼闭只眼。

就像你检查自己的作业一样,要认真仔细。

比如说,供应商送来的货物,咱得一件一件地检查,有问题的坚决不要。

这就跟你买新衣服,发现有个破洞,肯定不会要呀!

还有啊,要和供应商保持良好的沟通。

这就像朋友之间一样,得多交流。

问问他们生产过程中有没有什么问题,有困难咱一起解决嘛。

比如说,供应商遇到原材料短缺的问题了,咱得帮着一起想想办法呀。

最后,咱自己这边也得把好关。

储存条件啦,使用方法啦,都得注意。

不能因为咱自己的疏忽导致商品出问题呀。

这就好像你有个宝贝,得好好爱护它。

总之啊,供应商品质保证可太重要啦!这关系到咱的生意能不能长久,

大家说是不是啊!咱可不能掉以轻心,得认真对待每一个环节。

只有这样,才能让我们的商品质量杠杠的!。

QAV 2 培训资料

序言一、QAV2的相关概念二、QAV2-1~5次各阶段实施的要点和展开方法1、QAV2-1 企业诊断2、QAV2-2 计划确认3、QAV2-3 进度确认4、QAV2-4 精度检证5、QAV2-5 安全宣言QAV2-2计划确认 QAV2-1企业诊断产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训) QAV2-3进度确认 QAV2-4精度检证 QAV2-5安全宣言制造管理计划的确认开发日程的整合/品质要求提出(模具/设备计划/过去不良提出/品基提出)制造管理计划的检证,准备进度状況确认(模具/设备准备/过去不良対策/帐票类)成品检证(尺寸精度/耐久/強度/外观商品性)模具/设备熟成度/作业熟练度(教育/标准类)量产准备完成宣言·对策达成度检证 ·生产能力检证 ·工序能力检证评价表格现场检证问题品质保证25项委托事项品质基准书过往缺陷提出过往缺陷对策的落实 生产准备现场检证 工序现场检证 单品精度检证安全宣言检证表 量产判断透析表各阶段QAV 实施的要点和展开方法•品质管理水平•开发能力-设计能力-检测能力-试制能力确认项目开发能力1.制作能力2.制作管理 检查能力企业诊断品质管理水平•质量保证体制•规格及设计管理•产品管理•教育培训•SPEC耐久•QA机器管理•标准文件的管理•工序管理•不良对策•供应商管理 1.开发组织2.技术开发能力3.设计能力设计能力试制能力1.检测能力2.实验设备检测能力产品开发能力评价(设计、检测、试制)量产品质保证能力评价(体系、管理、标准化培训)制造管理计划的确认· 把握准备日程· 提示品质要求· 收集课题项目确认项目现场确认内容1.新厂家的企业背景、概况2.供应商的生产经验(相同或类 似产品)3.供应商制造管理计划确认4.25项品质保证事项说明/提交 进展状况确认5.过往缺陷提出6.重要部品和批组管理指示。

拜访供应商,你需要关注这8个细节!

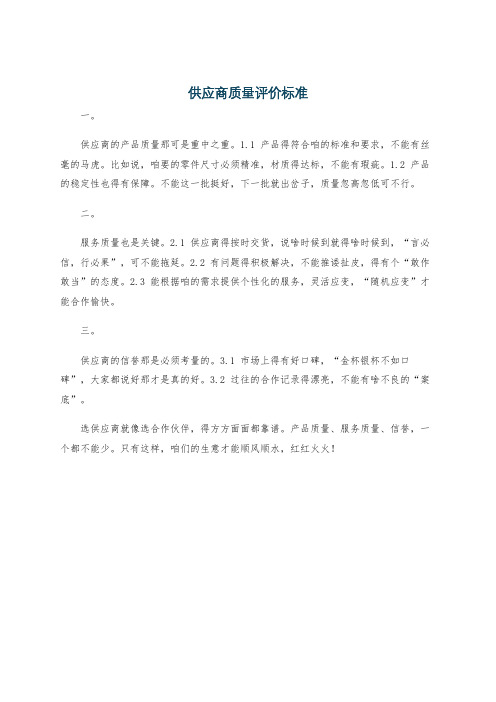

无论是供应商评审、参观客户或同行工厂、收购目标评估,还是内部现时现地现物的管理,无论你是做采购的,还是搞技术、搞质量的,无论你是总裁还是员工,都有可能去拜访供应商,涉及到大量的现场观察。

而现场观察往往因时间的限制,需要我们练就火眼金睛,在很短的时间内对现场进行快速的评估与判断。

如何让供应商感觉你真的有水平,在总结中“一语中的”直击要害,让供应商不得不服呢?1现场观察的重要性现场观察是持续改善的基础。

将现场观察做到了极致,甚至在工厂休息日,他也会带管理人员到现场,让人站在车间安静地观察半个小时,然后指出需要改善之处。

唯有如此,才能真正做到改善无止境,做到PDCA循环。

企业内部人员往往对很多问题或者视而不见,或者认为无伤大雅,或者认为无法改变。

也有很多管理者往往对直观信息熟视无睹,只对数字情有独钟。

结果就可能挂一漏万,忽略一些关键线索,不能真正了解企业的真实状况。

作为客户,我们应该到供应商的现场,了解其成本构成、生产效率、品质管控。

作为供应商,我们应该到客户的现场,了解其生产流程,以便更好地为客户服务。

作为同行,如果有机会到其他工厂参观,也是非常好的学习、对比、参照的机会。

企业运营是一个大系统,所有环节息息相关,互相影响。

对于生产型企业来说,通过现场的任何细节,均可知微见著。

任何大问题的产生,都可以从现场找到根源。

即便是在有限的时间里走马观花,只要抓住重点,也能充分掌握工厂运作的关键信息。

以下结合宏观大系统以及管理细节两方面来谈谈如何进行现场观察。

2现场氛围在现场首先可以直观地看到最真实的员工精神面貌,士气高昂的员工与邋遢、冷漠的员工会形成鲜明对比。

与现场工人交谈几句,从工人的面部表情和肢体语言也可以得到重要的第一印象,因为这些直接反映了工人的情绪及对工厂的满意度。

我参观过的一家工厂里,大部分车间都播放着欢快的音乐,一眼看过去,工人们劳动热情很高,在这样轻松愉悦的环境中工作,效率相对更高,产品的质量也会让人更有信心。

供方现场QAV检证

供应商 管理

部品管 理

15

●查看进货不合格处理办法及记录档案

●查看品质保证协议合同(双方代表签字、加盖公章)

生产领域【D】

・ 是否按隆鑫的调货通知单制定了加工计划?

●抽查近期某部品的加工计划与隆鑫的调货通知单,确定加工计划

的日程安排不会影响隆鑫的供货计划。

检查实际使用的材料与工程品质管理表中所规定的材料或 材料的生产厂家是否相符。 ●原材料的入厂检验项目是否设定?

● ●

明确工序的制造条件。 重要项目的检验频次是否确定。

◎作業 標準书 (品質 ・安 全)

・ 是否制定了作业标准书?是否按要求实施。(检验 数据存档) 5

是否编制了作业标准?作业现场是否悬挂? ●作业者是否清楚作业标准内容?并按作业标准要求操作?

重要度与图纸是否相符。 ●零部件的重要项目是否明确。

● ● ● ● ●

・ 品质不合格的防患于未然项目是否已反映? 5 20 ・ 外协零部件、外协工序是否已反映?二次供方是否 已反映?

防缓于未然项目是否标识。 是否制作了工程品质管理表(含二次供方) 是否按规定进行了确认。

・ 原材料生产厂家及规格是否已反映? ・ 每道工序的制造条件是否已反映? ・ 重要项目的检验频次是否已反映?

审查 評価 指導

・ 是否建立了供方档案? 5 ・ 是否制定了年度供方考察、指导计划?考察报告是 否存档?

供应商 管理

15

审查 評価 指導

5 ・ 有无按管理要求(定期或年度)对供方进行评价? ●明确评价部门、评价内容、评价周期。结果存入供方档案 结果是否存档? ・ 是否制定了部品管理办法?(初物管理、批次管理 ●查看管理办法,是否对初物管理、批次管理、进货检验等制订了 、进货检验等) 管理办法。 ・ 是否按规定进行了初物管理、批次管理? ●查看初物管理、批次管理等管理档案。 ・ 是否按规定进行了进货检验?检验结果是否存档? 8 ・ 当进货检验发生不合格品时,对批次产品有无处理 記録? ・ 当进货检验发生不合格品时,对不合格项是否进行 了指导、整改、 跟踪、确认?结果是否存档。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

E-¢ í º ¶ À Ô 15~ 30 天

<¿ Ê ± É » ¹ ñ ° ¾ Î ¤ Ù > ¤ª ¡ ¨² Ý Ä ° ¶ ¨¶ ©Î ¤ Ù ¤® ¡ à ª ¸ ª ¨² Ý ¤Ã ¡ ñ ñ ¬ ¶ ª ² ° ¾ ª ¨² Ý ¤À ¡ «Ð Ä ¬ ¶ ª ² ° ¾ ª ¨² Ý ¤¬ ¡ à Ð Ï » ¹ ñ GO£ ¡ À º ¶ Ô

各阶段QAV实施的要点-4次

QAVⅡ-4

确认项目

品质熟成精度确认 ·零件精度确认 ·生产条件确认 ·明确课题完成实绩

精度检证

事前确认内容

1.了解25项保证计划推进状况 2.过往缺陷帐票类确认 3.生产设备、模具、夹具、检具 完成情况/验证数据 4.PQCT收集/事先确认 5.零件检验标准确定 6.零件检测(厂家/GHAC)数据样 件取得,明确出问题点(包括 可靠性试验) 7.变化点/没有经验的项目作重点 项目事先明确出来 8。归还过去问题检证表、FMEA表、 QA机器检证表、

É Â ¤ Ð ° ® ¨ £ 18Æ ¨¦ £

E1

E1 T£ ª Ï Â ¸ ª£ ¾ Ø ¸ î ¯ ê ¶ ¹ « À

12

1

2

3

4

2004 5

6

E± È ¨ £ 3Æ ¨¦ £

È ± «  ¨ £ 17Æ ¨¦ £

« À «  ¨ £ 25Æ ¨¦ £

E2

E2 LT2 LT2

7

8

9

E3

QAV4..5¯ È (12/20)

¸ ¾ £ ¸ Ø £ ¬ Ã è ª ² Ï ª ¬ ² GO£ ¡ À º ¶ Ô ¶ ª ® å À º ¶ Ô æ µ » ñ Ì À ³ Õ ¹ £ Ï ª ¸ £ ¦ £ ¨É Ð ° Ñ £ ¦ ¨Â

E- ¢ í À º ¶ Ô (12/11)

æ ® Á Ð Ê Ê ¼ 3 Î Ú Ð Ö Ã ª » ð 4 ³

F Ð Ö ¶ t ê Ò FË äÄ Ê MLDG FR/RR WSHLD 5 Ò É ´ £ ² Ø Æ á 6 Ã

2 7

¦ ¦

¼Å ® ÃÁ ¹ ´Í » º³ î

ã ¡ ã ¡

É´ à £Ä Ê

BELT ASSY SEAT MODULE ASSY DR/AS

16 17 18

³ £

19

¼ Î

20

21 22

23

24

25

26

27

28

³ ñ Á ë

7

8

9

10

Ú Ð Ö ¹ ¤ Ê Å 1 ³

¦ 11 ¦ 3 ¦ 55 ¦ 9

2

á © Æ « Å ¶

ÚÐ ³ ÖÄ Ê SEAT ASSY FR/RR CONSOLE ASSY FR GARN ASSY FR PLR PANEL METER TRIM ASSY ÚÐ ³ ÖÄ Ê WHEEL 14 ×15 1/2JJ æ® Î ÁÄ Ê

< «Â É Ä ´ É Ê Î > ¤¯ ¡ á ® à ±  ª ¨² Ý ¤· ¡ ç ±  ¬ ¯ ¹ æ ª ¨² Ý ¤Æ ¡ á ® æ Ä ë » «±  ¶ À µ «

» «À º ¶ Ô ¹ Â

» ñ ® å È á À º ¶ Ô ¹

¬ ² GO£ ¡ À º ¶ Ô ¶ ª

æ ® å µ ë ¶ ^ Î

© ¬© ¯

LT1

先行QAVⅡ-2 计划予确认

QAVⅡ-3 STEPⅠ、Ⅱ

进度确认

品质稳定的厂家

QAVⅡ-4、5合并进行

QAVⅡ-1

新M/L诊断

QAVⅡ-2

计划确认

QAVⅡ-3

进度确认

QAVⅡ-4

精度检证

QAVⅡ-5

安全宣言

确认QAV日程

MN £ Ë£ »£ Ð -¢ í (2¯ È )Ä °Ê¶ Àµ « (2step£ ¦

<¬ ¶ ª ² ¡ ¤® á ª ² > ¤Ç ¡ ± ¬ Ä ª ¨² Ý ¤® ¡ à ª ¸ ª ¨² Ý ¤¸ ¡ ª « Ë ª ¨² Ý ¤ª ¡ Û µ ¬ ° Ú ª ¨² Ý ¤¾ ¡ Ó /Ç Ù ¬ ï «± ¨ ¤² ¡ ´ Î â  Š¸ æ Ì é ¸ æ ½

各阶段QAV实施的要点-2次

QAVⅡ-2

确认项目

制造管理计划的确认 ·把握准备日程 ·提示品质要求 ·明确课题项目

计划确认

事前确认内容

1.GHAC大日程把握(投产计划、 国产化开发大日程) 2.零件状况把握(重要度、难易 度、模具周期、变化点、没有 经 验的部品/工序等) 3.过往缺陷整理出来 4.品质基准书作成 5.供应商制造管理计划事先取得 6.25项品质保证要求项目预先提出 7.批组管理指示书准备

◎ 是本田掌握、检验供应商质量保证体系水平的唯一系统。 ◎ 用事先规定的13个大项目,每个项目按P、D、C、A循环的 检查单通过事例评价某个工厂、零件。 ◎ 因为要将供应商分A、B、C级,QAV-1检验的是体系指标水平, 分数分配在满分50分中占40分,比重大,所以供应商很关心。 ◎ 达到一定水平的话,转换为供应商自我QAV。(自我QAV认证)

Q A V -2 品质改善

· 设立一定的主题,具体评审、提出改进方案。 · 不打分也不分等级。 新机种投产品质成熟对策…(有QAV2-1~QAV2-5) 增产、减产时的对应…(能力扩大投资的判断) 有设变等大的变化时…(图纸改变、工厂变更、款式微变等) 发生品质异常、到货异常时…(不良的原因追究及对策) 要求降低成本时…(品质改善、降低成本申请) 质量不稳定的供应商…(对阵发/再发不合格的改进)

E- ¢ í º À ¶ Ô ¤ ¡ ©  ¨ è Ê Ë Î £ Ð ° Ñ £ ¦ £ ¨É Ð ° Ñ £ ¦ ¨É

³ Ö TS Ú Ð

± º ¶ Ô £ ¨Â Ï ª ¸ £ ¦ È «  À QAV2¯ È 6/12 7/30

À «À º ¶ Ô £ ¨É Ð ° Ñ £ ¦ «Â QAV3¯ È » ñ Ì À ³ Õ ¹

现场确认内容

1.新厂家的企业背景、概况 2.供应商的生产经验(相同或类 似产品) 3.供应商制造管理计划确认 4.25项品质保证事项说明/提交 进展状况确认 5.过往缺陷提出 6.重要部品和批组管理指示。 7.品质基准书提供/讨论 8.检具/QA机器构想/提示 9.段确时T3水平要求明确出来 10.供应商的希望事项(日本的数 据/图纸取得了吗?有否设变 的要求?)

À Ô ¾ Ó Â Ö º ¶

各阶段QAV实施的要点-3次

QAVⅡ-3

确认项目

制造管理计划进度的 确认 ·确认准备进度 ·落实再发防止 ·把握时点课题

进度确认

事前确认内容

1.制造管理计划/品质保证展开计 划、进展状况事先确认,明确问 题点 2 . PQCT( 中、日文版)过往缺陷验 证表、FMEA表收集/事先确认 3.材料/部品的构成事先明确 4.设变内容把握 5.延迟的项目事先明确出来。 6.KD样品取得/分析 7. 归还品质保证计划、批组管理表 、检查计划

NO

¡ Ì Â é É Â

æÅ ð

ÚÐ ³ ÖÄ Ê

ï§ Ð Ì ¹À «

LNG ASSY FR/RR DOOR SUNVISOR ASSY

¹ « À Î L ´ ä Ú ° × z é Ä

» § ¼ Þ

£° ° ª ñ ³ ñ¹ À Ú¶ » ê ÉÐ Â ¤À ¹ JÒ I Ò Ç ¨U Î «Ä À й À ¨Ï ª ·¹ À ¾°  ¼ª î ¡µ ± Ô² ß ¿· Ï å« ¶

供应商品质访问要点

一.QAV的内容 二.QAV实施的步骤 三.各阶段QAV实施的要点 ~1.QAV实施的事前准备事项 ~2.实施日的确认要领------现场确认 四.体会

QAV的含义

Q:QUALITY A:ASSURE V:VISIT

品质 保证 访问

一 QAVⅠ与QAVⅡ的内容

Q A V -1 体质评价

¬ Ð Ê Ù Ä Î Ï £

< «À º ¶ Ô > Ï · à ñ ¬ Õ ¹ ¡ ¤À «Ð Ä ¬ Õ ¹ ñ É Ô ñ Õ ¹ ¡ ¤ à ³ ´ ¬ Õ ¹ Ä ¬ ª ¹ ¡ ¤³ ¤Ì Ï ¹ § /¶ ¸ £ Ï ª ¸ £ ¦ ¨Â

¡ ³ ¤ ñ Ó à ¾ ¹ º Ô Å ´ Ü · ¾ É À ¶  £ ¯ à ¤Â ¡ Ï ª ¸ · Ý À º Ô Å ´ ³ á «½ ¶  £ « Æ

现场确认内容

1.现场确认25项完成情况 2.过往缺陷在工序上的反映 3.生产设备、模具、检具、QA机 现场确认 4.制造条件设定确认 5.生产设备、冶具保证品质的能 力确认(在设备和工艺上做到 防误) 6.零件精度现场确认(与KD件 对比) 7.二级供应商 8.工序熟习 9.工序能力 10.生产能力 11.样件比较

二 各次QAV实施的目的

Öú ÖZF · ÖÖÖÖÖÖ

28-MAY-'03 ¡ ¬ ï® Ã ¡ » Ú ¶ ê À «Ð Ä ¹ À 5 6

ä À ¬ ±

À º

¶ Ô

E企

Eó Ö

7

2003 8

9

10

11

» ù ¾ ± ¶ À µ «

ñ Ã ¡ ñ

î ¯ ê ¶ è à À ¶ GO ¨ ¬½ Í Ç Ê GO

¸ ¾ £ ¸ Ø ® æ µ å À º ¶ Ô Ï ª

<® æ µ å À º ¶ Ô > ¤¯ ¡ á ® à ±  ª ¨² Ý ¤Ê ¡ §³ è ª ¨² Ý ¤® ¡ à ª ¸ ª ¨² Ý ¤· ¡ ã ´ î ° ¾ Â Ï ® Æ ª ¨² Ý ¤· ¡ ã ´ î ° ¾ ¬ ¶ ª ² ¬ ¯ ¹ æ ª ¨² Ý