关键工序及质量控制点一览表

关键工序及质量控制点一览表

关键工序及质量控制点一览表序号一1XXX路基填筑2弯沉值关键工序路基工程压实度密度法:每200m每压实层测2点(1000平测2点。

取多值)弯沉值采用XXX梁测量:每一双车道(不超过1Km)检查点不低于80点0-0.8m≥96%;0.8-1.5m≥94%1.5m≥93%控制填料质量、填料含水量、松浦厚度、压实遍数等关键质量控制点检验方法及频率质量标准质量控制措施不大于设计验收值(弯沉值)控制填料质量、填料含水量、松浦厚度、压实遍数等二路面工程压实度密度法:每200m测2点挖验或钻取芯样测量:每200m测2点取样:每2000m2或每工作班制备1组试件密度法:每200m测2点挖验或钻取芯样丈量:每200m测2点取样:每2000m2或每工作班制备1组试件98%代表值:-8mm合格值:-10mm满足设计要求97%96%代表值:-10mm合格值:-25mm满意设想请求控制填料质量、填料含水量、松浦厚度、压实遍数、养护等掌握填料质量、松浦厚度、压实遍数等掌握填料质量、填料含水量、压实遍数、养护等掌握填料质量、填料含水量、松浦厚度、压实遍数、养护等控制填料质量、松浦厚度、压实遍数等掌握填料质量、填料含水量、压实遍数、养护等1基层厚度强度压实度2底下层厚度强度压实度密度法:每层1次/200m试验室标准的98%最大实际密度的94%试验段密度的99%总厚度-5%H代表值控制填料质量、加热温度、摊铺和碾压温度等3沥青路面厚度挖验或钻取芯样测量:每200m测1点上面层:-10%h合格值总厚度-10%H上面层:-20%h控制矿粉质量控制沥青参量掌握填料质量、松浦厚度、压实遍数等矿粉级配沥青含量三桥梁工程强度1钻孔灌注桩XXX桩身完整性23承台(水下)墩、台强度强度T0725:每台班1次T0725:每台班1次T0722、T0721、T0735满意出产共同比请求满足生产配合比要求取样:桩长20m以上者不低于3组测绳:每桩量测接纳低应变反射波法和超声波透射法:每桩检测取样:每80~200m3或每一事情班取2组取样:每80~200m3或每一工作班取2组在合格标准内设想值每桩满意设想请求;每桩不低于Ⅱ类在合格尺度内在合格标准内控制混凝土原材料质量、混凝土浇筑过程控制等控制桩底标高掌握混凝土质量、泥浆机能、孔的质量、凝土浇筑过程控制等控制混凝土原材料质量、温度控制、养护、钢围堰质量等控制混凝土原材料质量、养护、凝土浇筑。

关键工序及关键质量控制点

关键工序及关键质量控制点关键工序及关键质量控制点1、产品规格1.1 详细描述产品的规格要求,包括尺寸、重量、颜色等方面的要求。

2、原材料采购2.1 确定原材料的种类和供应商。

2.2 对原材料进行质量检查,包括外观、尺寸、材质等方面的检查。

2.3 制定严格的原材料接收标准。

3、生产过程3.1 确定生产过程中的关键工序,并制定相应的工艺流程和参数。

3.2 对工序进行严格控制,确保每一道工序的质量可控。

3.3 设立关键质量控制点,在关键工序中进行质量把关。

4、产品装配4.1 设定产品装配流程,并确保每个环节的质量可控。

4.2 针对关键装配工序进行质量控制,防止缺陷产品的发生。

4.3 对装配好的产品进行全面检查,确保产品质量符合要求。

5、环境控制5.1 确保生产环境符合产品生产的要求,如温度、湿度等。

5.2 定期检查生产环境,确保环境的稳定性和干净度。

6、设备维护6.1 对生产所需要的设备进行定期的维护和保养。

6.2 制定设备维护计划,并按计划进行维护工作。

6.3 对设备进行检查和故障排除,确保设备的正常运行。

7、员工培训7.1 对生产人员进行必要的技术培训,确保每个员工能够熟练掌握工序。

7.2 定期进行质量培训,增强员工的质量意识和技能。

8、食品安全与卫生8.1 制定并执行食品安全与卫生控制措施。

8.2 严格遵守相关法律法规,确保产品的食品安全性。

9、销售与售后服务9.1 建立健全的销售与售后服务流程。

9.2 对产品质量问题进行及时处理和售后服务。

10、管理评审10.1 定期进行管理评审,对生产过程和质量控制进行评估。

10.2 提出改进措施和建议,以提高产品质量和生产效率。

附件:本文档涉及的附件包括但不限于:工艺流程图、原材料检测报告、设备维护记录等。

法律名词及注释:1、合同法:指中华人民共和国《合同法》。

2、劳动法:指中华人民共和国《劳动法》。

3、食品安全法:指中华人民共和国《食品安全法》。

4、质量管理体系:指质量管理体系标准 ISO9001:5、生产环境保护法:指中华人民共和国《生产环境保护法》。

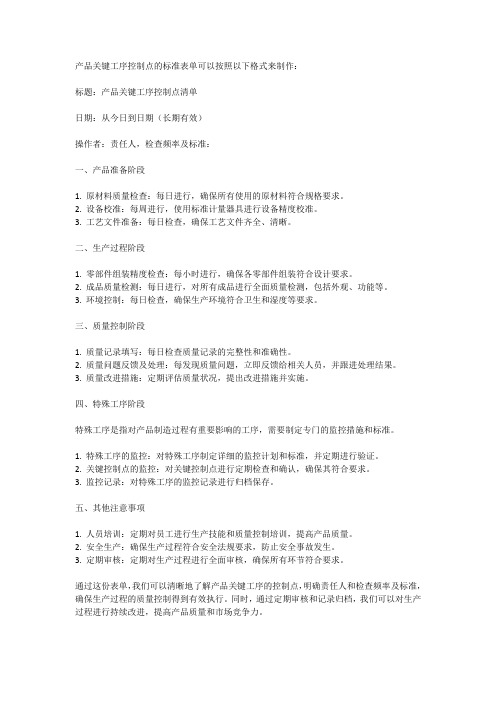

产品关键工序控制点的标准表单

产品关键工序控制点的标准表单可以按照以下格式来制作:标题:产品关键工序控制点清单日期:从今日到日期(长期有效)操作者:责任人,检查频率及标准:一、产品准备阶段1. 原材料质量检查:每日进行,确保所有使用的原材料符合规格要求。

2. 设备校准:每周进行,使用标准计量器具进行设备精度校准。

3. 工艺文件准备:每日检查,确保工艺文件齐全、清晰。

二、生产过程阶段1. 零部件组装精度检查:每小时进行,确保各零部件组装符合设计要求。

2. 成品质量检测:每日进行,对所有成品进行全面质量检测,包括外观、功能等。

3. 环境控制:每日检查,确保生产环境符合卫生和湿度等要求。

三、质量控制阶段1. 质量记录填写:每日检查质量记录的完整性和准确性。

2. 质量问题反馈及处理:每发现质量问题,立即反馈给相关人员,并跟进处理结果。

3. 质量改进措施:定期评估质量状况,提出改进措施并实施。

四、特殊工序阶段特殊工序是指对产品制造过程有重要影响的工序,需要制定专门的监控措施和标准。

1. 特殊工序的监控:对特殊工序制定详细的监控计划和标准,并定期进行验证。

2. 关键控制点的监控:对关键控制点进行定期检查和确认,确保其符合要求。

3. 监控记录:对特殊工序的监控记录进行归档保存。

五、其他注意事项1. 人员培训:定期对员工进行生产技能和质量控制培训,提高产品质量。

2. 安全生产:确保生产过程符合安全法规要求,防止安全事故发生。

3. 定期审核:定期对生产过程进行全面审核,确保所有环节符合要求。

通过这份表单,我们可以清晰地了解产品关键工序的控制点,明确责任人和检查频率及标准,确保生产过程的质量控制得到有效执行。

同时,通过定期审核和记录归档,我们可以对生产过程进行持续改进,提高产品质量和市场竞争力。

各生产工序工艺关键过程和质量控制点检查明细表[1]

![各生产工序工艺关键过程和质量控制点检查明细表[1]](https://img.taocdn.com/s3/m/0e5e39d9988fcc22bcd126fff705cc1755275ffe.png)

各生产工序工艺关键过程和质量控制点检查明细表[1]各生产工序工艺关键过程和质量控制点检查明细表序号关键过程质量控制点/检查内容检查频次检查人员被检查单位1 炼钢吹炼过程①终点成分是否符合规定;②转炉装入量、废钢比;③转炉渣量的控制。

2次/月质量管理部、技术中心相关人员炼钢厂2 脱氧合金化①合金的加入量、氩后成分;②出钢温度。

3 LF精炼①Si-Ca线喂入量;②软吹时间;③精炼后成分。

4 连铸过程①浇钢温度、过热度控制、中包温度;②拉速(温度与拉速控制表);③结晶器水流量、二冷比水量;5 高线加热过程①均热段温度;②开轧温度;③钢坯入炉记录。

炼钢厂(高线)6 轧制过程①轧制程序表;②料形尺寸;③终轧温度;④成品尺寸。

7 控制冷却过程①冷却水水压、流量;②精轧机入口温度;③减定径入口温度;④吐丝温度;⑤风冷线、入口段辊道速度;⑥风冷线出口段辊道速度;⑦盘条表面抽查。

8 H型钢加热过程①均热段温度;②开轧温度。

2次/月质量管理部、技术中心相关人员第二轧钢厂9 轧制过程①轧制程序表;②万能轧机开轧温度、终轧温度;③成品尺寸(红检工)。

10 热锯控制①头尾锯切长度;②取样控制。

11 冷却控制①下冷床温度12 定尺锯切①锯切表面 13 表面检查①表面质量检查 14 配煤过程①入炉煤细度;机焦厂15炼焦加热过程①炉头温度;②看火孔压力;③蓄顶吸力;④焦炉横排温度。

17 炼焦调火过程①直行温度;②K 安、K 均。

18 粗苯洗苯过程①塔后煤气含苯; 19 脱苯过程①贫油含苯;②塔顶温度、塔底温度;③二段贫油冷却温度。

20 焦油脱水过程①脱水温度21 硫铵吸收过程①母液酸度;②包装袋重。

22 烧结过程①配料(准确度、料温、水分);②三点温度。

冶炼厂23炼铁过程①上料;②出铁;③喷煤。

24 煅烧过程①温度;②燃烧比。

2次/月质量管理部、技术中心相关人员建材厂25 碾磨过程①料层厚度;②磨机进出口温度;③选粉机转速;④入料粒度、水分;⑤炉膛温度。

关键工序质量控制表表格

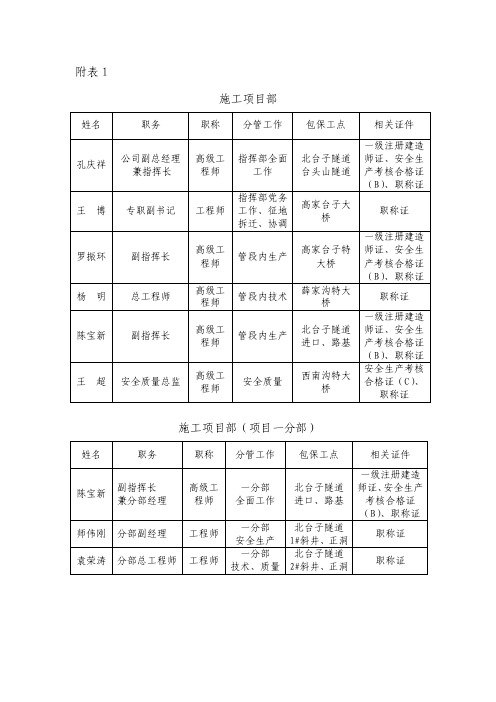

附表1

施工项目部

施工项目部(项目一分部)

施工项目部(项目二分部)

附表2

架子队(隧道架子一队)

架子队(隧道架子二队)

架子队(隧道架子三队)

架子队(路基架子一队)

架子队(桥涵架子一队)

附件3

关键工序质量控制表

①附件:照片(正面、侧面、平面),由监理工程师拍照,照片上显示时间至小时。

②关键工序是指路基、桥涵、隧道、轨道等主体工程的隐蔽性工序质量自检、互检、交接检情况记录。

③本表由监理工程师存档备查,本表不填不得进入下道工序。

附件4

关键工点检查记录表

备注:1.此表印制成册,每31页为一册,每月一册。

2.印制成册的检查表不能撕扯,凡缺页的按弄虚作假处理。

各专业关键工序质量控制点汇总

11

钢结构焊接

BR

12

无损检测

BR

13

钢结构安装

BR

14

高强螺栓连接

BR

15

垫铁安装与灌浆

BR

16

钢结构主体验收

AR

17

压型金属板安装

BR

18

防火层验收

AR

19

交工验收

AR

工艺管道安装

1

图纸会审、设计交底

AR

2

施工方案报审

AR

3

技术交底

C

4

焊工资格证审查、焊工考试

ARP

5

焊接工艺评定

BR

6

焊接材料检验

C

7

管段图

C

8

材料、管配件到货检查

BR

9

阀门及安全附件

BR

10

管道防腐

BR

11

管道的预制、组对质量检查

C

12

管道焊接

C

13

管架验收

C

14

焊接热处理

BR

15

硬度测试

BR

16

无损检测

BR

17

支吊架安装

BR

18

安全阀调试安装

BR

19

补偿器安装

BR

20

与动设备连接的管道安装

C

21

管道静电接地

BR

22

管道及管道组成件的隐蔽

1

图纸会审、技术交底

AR

2

施工方案审查

BR

3

焊工资质审查及考试

ARP

4

焊接工艺评定审查

BR

5

关键工序及关键质量控制点

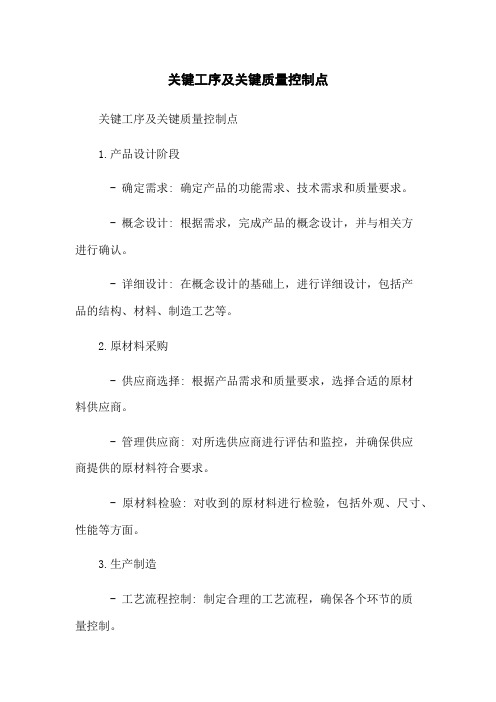

关键工序及关键质量控制点关键工序及关键质量控制点1.产品设计阶段- 确定需求: 确定产品的功能需求、技术需求和质量要求。

- 概念设计: 根据需求,完成产品的概念设计,并与相关方进行确认。

- 详细设计: 在概念设计的基础上,进行详细设计,包括产品的结构、材料、制造工艺等。

2.原材料采购- 供应商选择: 根据产品需求和质量要求,选择合适的原材料供应商。

- 管理供应商: 对所选供应商进行评估和监控,并确保供应商提供的原材料符合要求。

- 原材料检验: 对收到的原材料进行检验,包括外观、尺寸、性能等方面。

3.生产制造- 工艺流程控制: 制定合理的工艺流程,确保各个环节的质量控制。

- 在线质量控制: 在生产过程中,对关键工序进行在线质量控制,及时发现并纠正问题。

- 工装夹具管理: 确保工装夹具的准确可靠,避免对产品质量造成影响。

4.产品装配- 装配流程控制: 制定合理的装配流程,确保产品装配过程的质量控制。

- 组件检验: 对装配完成的组件进行检验,包括尺寸、功能等方面。

- 成品检验: 对最终产品进行全面检验,确保产品符合质量标准。

5.产品测试- 功能测试: 对产品的各项功能进行全面测试,确保产品的功能符合设计要求。

- 耐久性测试: 对产品进行耐久性测试,模拟产品在实际使用中的情况。

- 可靠性测试: 对产品进行可靠性测试,确保产品在正常使用条件下的可靠性。

6.设备维护- 设备保养: 定期对生产设备进行保养,确保设备的正常运行。

- 故障排除: 对设备故障进行及时排除,避免对产品制造过程造成影响。

- 设备校准: 对关键设备进行定期校准,保证测试和检验的准确性。

7.产品质量控制- 系统管理: 建立完善的质量管理体系,包括制定质量目标、过程控制和纠正措施。

- 数据分析: 对生产过程的数据进行分析,发现问题并采取相应措施。

- 持续改进: 不断改进质量管理体系,提高产品质量和生产效率。

本文档涉及附件:- 附件1、产品需求文档- 附件2、原材料供应商评估表- 附件3、原材料检验记录表- 附件4、在线质量控制记录表- 附件5、成品检验报告本文所涉及的法律名词及注释:1.法律名词:质量标准注释:质量标准是指产品或服务应满足的性能、质量要求的规定。

重要工序质量控制及关键工序控制点

五、确定关键工序的质量控制点、控制方法、控制手段、质量控制点的确立和控制方法见下表:

控制点名称

控制方法及手段

配料

(关键工序控制点)

1、废钢以中低碳为主,含碳量一般小于0.4%,含硅量0.2-0.4%,含锰量0.4-0.8%,含磷硫不应大于0.06%,合金钢特别是铬钢不准入炉,入炉前应挑除。

重要工序质量控制及关键工序控制点

产品的质量控制是保证产品质量的关键,控制内容又涉及到生产全过程,所以只有作好生产全过程的质量控制,才能保证生产优质的产品,控制内容如下:

一、严把原材料、外购件、外协件入厂关,建立完善的入厂验收制度。

二、作好生产过程的工序检验,把好每道工序的质量关。

三、完善各工序的检验制度,各工序及成品的质量检验标准。

热处理工艺

(关键工序控制点)

1、严格控制退火工艺五个阶段的温度和时间

2、铸件摆放合理,保证热处理炉内温度均匀。

3、炉温测量要准确,热电偶补偿导线,显示仪表完好,配套,接线准确,安装位置正确

机加工控制

1、整开设备可用摩擦压力机或曲轴压力机,但必须压力达到要求,整形摸具曲面和铸件相符,工作面为直径48的弧面,然后用直径48±0.2圆柱体进行检查。

2、回炉料要求干净,不得将表面的粘砂和芯砂带入炉内。

3、生铁:选择符合标准GB718中规定,普通铸造生铁。

4、铁合金(硅铁、锰铁)符合相关标准,按工艺控制加入量。

熔炼过程控制

(关键工序控制点)

1、最佳风量的控制,风量计准确,送风系统不漏气。

2、炉料块度大小适当。

3、修炉材料Leabharlann 火材料好,炉型尺寸稳定。2、占孔的模具应具备定位和夹紧两个功能,占头磨损要及时磨削或更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

扭力扳手:检查5%,且不小于2个

±10%

控制高强螺栓质量、现场安装工程等

7

钢箱梁制作和安装

梁高

钢尺:测两端腹板处

±4

控制下料尺寸、拼装尺寸等

腹板中心距

钢尺:测两端两腹板中心处

±3

控制下料尺寸、拼装尺寸等

焊缝探伤

超声波:检查全部

射线法:按设计要求

满足规范要求

控制下料尺寸、拼装尺寸、焊接工艺、材料等

关键工序及质量控制点一览表

序号

关键工序

关键质量控制点

检验方法及频率

质量标准

质量控制措施

一

路基工程

1

土方路基填筑

压实度

密度法:每200m每压实层测2点(1000平测2点,取多值)

0-0.8m≥96%;

0.8-1.5m≥94%

>1.5m≥93%

控制填料质量、填料含水量、松浦厚度、压实遍数等

2

弯沉值

弯沉值采用贝克曼梁测量:每一双车道(不超过1Km)检查点不低于80点

满足设计要求

控制填料质量、填料含水量、压实遍数、养护等

3

沥青路面

压实度

密度法:每层1次/200m

≥试验室标准的98%

≥最大理论密度的94%

≥试验段密度的99%

控制填料质量、加热温度、摊铺和碾压温度等

厚度

挖验或钻取芯样测量:每200m测1点

代表值

总厚度-5%H

控制填料质量、松浦厚度、压实遍数等

上面层:-10%h

合格值

总厚度-10%H

上面层:-20%h

矿粉级配

T0725:每台班1次

满足生产配合比要求

控制矿粉质量

沥青含量

T0725:每台班1次

T0722、T0721、T0735

满足生产配合比要求

控制沥青参量

三

桥梁工程

1

钻孔灌注桩

强度

取样:桩长20m以上者不低于3组

在合格标准内

控制混凝土原材料质量、混凝土浇筑过程控制等

满足设计要求

控制填料质量、填料含水量、压实遍数、养护等

2

底基层

压实度

密度法:每200m测2点厚度、压实遍数、养护等

厚度

挖验或钻取芯样测量:每200m测2点

代表值:-10mm

合格值:-25mm

控制填料质量、松浦厚度、压实遍数等

强度

取样:每2000m2或每工作班制备1组试件

孔深

测绳:每桩量测

≥设计值

控制桩底标高

桩身完整性

采用低应变反射波法和超声波透射法:每桩检测

每桩满足设计要求;每桩不低于Ⅱ类

控制混凝土质量、泥浆性能、孔的质量、凝土浇筑过程控制等

2

承台(水下)

强度

取样:每80~200m3或每一工作班取2组

在合格标准内

控制混凝土原材料质量、温度控制、养护、钢围堰质量等

3

±20

顶、底、腹板厚度

+10,0

5

桥面板预制

强度

取样:1组

不少于2组

在合格标准内

控制混凝土原材料质量、养护、凝土浇筑过程控制等

断面尺寸

尺量:2个断面

宽度

±20

控制模板安装质量、模板尺寸、钢筋安装质量等

高度

±5

6

钢桁梁节段制作和拼装

焊缝探伤

超声波:检查全部

射线法:按设计要求

满足规范要求

控制下料尺寸、拼装尺寸、焊接工艺、材料等

墩、台

强度

取样:每80~200m3或每一工作班取2组

在合格标准内

控制混凝土原材料质量、养护、凝土浇筑过程控制等

4

现浇箱梁

强度

取样:不小于5组

在合格标准内

控制混凝土原材料质量、养护、凝土浇筑过程控制等

断面尺寸

尺量:每跨测3个断面

高度

+5.-10

控制模板安装质量、模板尺寸、钢筋安装质量等

顶宽

±30

箱梁底宽

不大于设计验收值(弯沉值)

控制填料质量、填料含水量、松浦厚度、压实遍数等

二

路面工程

1

基层

压实度

密度法:每200m测2点

≥98%

控制填料质量、填料含水量、松浦厚度、压实遍数、养护等

厚度

挖验或钻取芯样测量:每200m测2点

代表值:-8mm

合格值:-10mm

控制填料质量、松浦厚度、压实遍数等

强度

取样:每2000m2或每工作班制备1组试件