第三章-真空蒸镀

第三章真空蒸发镀膜-55页PPT资料

h2

3

)2

1

3

1

(

b h

)

2

2

④常用计算——以 点源正对固定圆基片的蒸发为例

膜厚最大绝对偏差:t0 tmin 相对偏差:1— t r

平均膜厚:t

1

R 2

tdA

A

膜材利用率:

R2 t

m

膜厚分布均方差: D 1

2

t t dA

P39,表3-2: 常用材料的熔化温度及蒸汽压达到1 Pa 时 的蒸发温度,

铬等材料先蒸发,后熔化

② 温度条件:使饱和蒸汽压Pv达到1Pa 的蒸发温度T

材料蒸汽压Pv与温度的关系:克—克方程

式,可以推算温度T

简化为(3—5)式:logPv AB T

P41,(3—3)

③ 蒸发速率: 按余弦定律

达到热阴极弧光放电程度。

工作中气压较高,能够产生足够多的电子. HCD枪电子束蒸发, 空心阴极离子镀 P60 图3—15

4)感应加热式蒸发源

①原理:高频电源——感应圈高频电流、电场— —高频交变磁场——坩埚、膜材中感应涡流

——涡流焦耳热——膜材热能 结构:

P57图3—13

②特点:功率大;蒸发速率大;蒸发源温度(蒸 发速率)稳定;一次装料多;适合连续工作

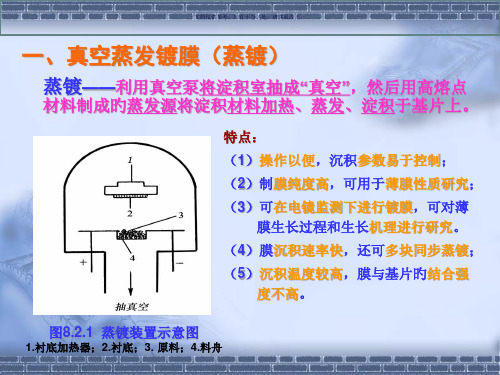

3.1 真空蒸发镀膜原理 Principle of Vacuum Evaporative Coating

1) 原理、结构与特点

principle, structure, characteristics

真空蒸发镀膜原理图

真空室 Coating chamber 蒸发源 Evaporation Sources 加 热 器 heater 蒸 发 舟 boat

薄膜制备技术 part 3 真空蒸镀 I 基本方法

第三章:真空蒸镀第三章:真空蒸镀真空蒸镀薄膜沉积中的共性问题:超净室镀膜中的气泡是影响膜的特性和附着强度的最大障碍之一,灰尘是产生气泡的主要原因。

超净室+超净真空室超净真空室:除尘,抽气时防止产生湍流。

薄膜沉积中的共性问题:超净室超净室,不能产生灰尘:1、油封机械泵所排出的气体要接到室外;2、用无皮带的直连泵或将泵装在室外;3、用塑料纸张或使用不产生灰尘的纸;4、不能用铅笔;人体污染:呼出气体中颗粒的污染距离0.6-1m ,打喷嚏的污染距离4~5m 。

主要是含有矿物质和盐如钠,钙,铁,镁,氯,铝,硫,钾,磷。

百级超净室:测试一立方英尺/分钟,0.5微米的尘小于100个大气中的尘埃粒子及其大小范围芯片特征尺寸和沾污控制物理气相沉积定义:物理气相沉积(Physical vapor deposition)是利用某种物理过程,如物质的热蒸发或在受到粒子轰击时物质表面原子的溅射等现象,实现物质原子从源物质到薄膜的可控转移的过程。

物理气相沉积特点(与CVD相比)(1) 需要使用固态的或者熔融态的物质作为蒸发源;(2) 源物质经过物理过程而进入气相;(3) 需要相对较低的气体压力环境;a) 其它气体分子对于气相分子的散射作用较小,b) 气相分子的运动路径近似为一条直线;c) 气相分子在衬底上的沉积几率接近100%。

(4) 在气相中及在衬底表面大多不发生化学反应。

真空蒸发原理定义:真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基片表面,凝结形成固态薄膜的方法。

真空蒸发原理主要组成:(1) 真空室;(2) 蒸镀材料;(3) 激活源;(4) 衬底;(5) 其它:加热器、测温器等。

P≤10-6Torr薄膜形成“s-g-s”蒸发的基本过程(1)蒸发过程:通过能量转移,凝聚相→气相该阶段的主要作用因素:饱和蒸气压(2)输运过程:蒸气流在蒸发源与基片之间的飞行该阶段的主要作用因素:分子平均自由程(3)淀积过程:在衬底表面,凝聚→成核→核生长→连续薄膜。

第三章-真空蒸镀

式中,A,B分别为与材料性质有关的常数,可以直接由实 验确定或由文献查得。 对大多数材料,在蒸汽压小于1Torr的温度范围内,此式是蒸

发材料的饱和蒸汽压与温度之间一个比较精确的表达式。

上式的准确度较差,但方便实用。

一些金属的蒸汽压方程中的计算常数

金属 Li Na K Cs Cu Ag Au Be Mg Ca Mo W U Mn Fe A 10.99 10.72 10.28 9.91 11.96 11.85 11.89 12.01 11.64 11.22 11.64 12.40 11.59 12.14 12.44 B 8.07×103 5.49×103 4.48×103 3.80×103 1.698×104 1.427×104 1.758×104 1.647×104 7.65×103 8.94×103 3.085×104 4.068×104 2.331×104 1.374×104 1.997×104 金属 Sr Ba Zn Cd B Al La Ga In C Co Ni Ru Rh Pd A 10.71 10.70 11.63 11.56 13.07 11.79 11.60 11.41 11.23 15.73 12.70 12.75 13.50 12.94 11.78 B 7.83×103 8.76×103 6.54×103 5.72×103 2.962×104 1.594×104 2.085×104 1.384×104 1.248×104 4×104 2.111×104 2.096×104 3.38×104 2.772×104 1.971×104 金属 Si Ti Zr Th Ge Sn Pb Sb Bi Cr Os Ir Pt V Ta A 12.72 12.50 12.33 12.52 11.71 10.88 10.77 11.15 11.18 12.94 13.59 13.07 12.53 13.07 13.04 B 2.13×104 2.32×104 3.03×104 2.84×104 1.803×104 1.487×104 9.71×103 8.63×103 9.53×103 2.0×104 3.7×104 3.123×104 2.728×104 2.572×104 4.021×104

3.真空蒸镀、溅射制膜的原理

真空蒸镀和溅射制膜是现代材料制备领域中常用的薄膜沉积工艺。

它们通过将材料加热至高温并在真空环境下进行薄膜沉积,可以制备出具有特定性能和特征的薄膜材料。

本文将对真空蒸镀和溅射制膜的原理进行详细介绍。

1. 真空蒸镀的原理真空蒸镀是一种将固态材料加热至其蒸发温度并在真空环境中进行沉积的工艺。

其原理如下:1) 加热源:真空蒸镀加热源通常为电阻加热或电子束加热。

当材料加热至其蒸发温度时,固态材料会逐渐转变为气态,形成蒸气。

2) 蒸镀材料:蒸镀材料通常以固态块状形式置于加热源附近,通过加热源使其升温并蒸发。

蒸镀材料的选择对于薄膜的成分和性能具有重要影响。

3) 沉积物质传输:蒸气在真空腔体中扩散并沉积到基底表面上,形成所需的薄膜。

沉积过程受到气体分子的影响,需要在高真空环境下进行以确保薄膜的纯净性和均匀性。

4) 控制薄膜厚度:通过控制蒸镀时间和材料的蒸发速率,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

2. 溅射制膜的原理溅射制膜是一种利用离子轰击固体材料表面,将其溅射成粒子并沉积在基底表面上的工艺。

其原理如下:1) 离子轰击:在真空环境中,通过加速器使惰性气体(如氩气)成为离子,并将其加速至高能量。

这些离子以高速撞击固体材料表面,将固体材料溅射成细小粒子。

2) 溅射材料:溅射材料通常为固态块状形式,其固体材料会被离子轰击成粒子,并在基底表面上形成薄膜。

3) 质量选择:通过选择离子轰击的惰性气体、溅射材料的种类和形状,可以实现对薄膜成分和结构的调控。

不同的溅射条件可以实现对薄膜的特定性能要求。

4) 控制薄膜厚度:通过控制溅射时间和离子轰击能量,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

3. 比较与应用真空蒸镀和溅射制膜是两种常用的薄膜沉积工艺,在各自领域具有独特的优势和应用。

真空蒸镀工艺适用于加热蒸发易挥发材料的制备,例如金属薄膜和氧化物薄膜的制备。

溅射制膜工艺适用于制备高纯度金属薄膜、合金薄膜和复合薄膜等。

《真空蒸镀概述》课件

真空度:确保蒸镀过程中无空气干扰,提高薄膜质量 温度:控制蒸镀材料的蒸发温度,保证薄膜厚度均匀 压力:控制蒸镀腔内的压力,防止薄膜破裂 速度:控制蒸镀材料的蒸发速度,保证薄膜厚度均匀 角度:控制蒸镀材料的蒸发角度,保证薄膜厚度均匀 时间:控制蒸镀过程的时间,保证薄膜厚度均匀

均匀性:蒸镀过程中,材料在真空环境下均匀分布,保证涂层质量 精确性:蒸镀技术可以精确控制涂层厚度和成分,提高产品质量 环保性:蒸镀过程中无有害气体排放,符合环保要求 适用性:蒸镀技术适用于多种材料和基材,应用广泛

珠宝首饰:真空蒸镀 技术可以应用于珠宝 首饰的表面处理,如 镀金、镀银等,使首 饰更加美观、耐用。

家居装饰:真空蒸镀 技术可以用于家居装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用。

汽车装饰:真空蒸镀 技术可以用于汽车装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用 。

汇报人:

添加 标题

其他表面处理技术:包括电镀、化学镀、喷涂 等,各有优缺点。

添加 标题

比较:真空蒸镀技术具有更好的薄膜质量、更均匀 的薄膜厚度、更好的附着力等优点,但也存在成本 高、设备复杂等缺点。

添加 标题

结合:真空蒸镀技术与其他表面处理技术可以结合使用, 以实现更好的表面处理效果。例如,真空蒸镀技术可以用 于制备薄膜,而其他表面处理技术可以用于改善薄膜的性 能或外观。

在基材上

离子镀法:利 化学气相沉积

用离子轰击材 法:利用化学

料,使其在真 反应生成蒸汽, 空中形成蒸汽, 然后在真空中 然后沉积在基 沉积在基材上

材上

激光蒸镀法: 利用激光加热 材料,使其在 真空中形成蒸 汽,然后沉积

在基材上

半导体制造:用于 制造集成电路、太 阳能电池等

真空蒸发镀膜蒸镀

文档仅供参考,如有不当之处,请联系改正。

2. 残余气体对制膜旳影响

(1)残余气体旳蒸发速率Ng: N g 3.5131022

g Pg

M gTg

(13)

(2)到达基片旳气体分子与蒸气分子之比(面源):

N g Pg Nd P

MT

r 2

Pg K

M gTg Acos cos P

(14) ( g)

文档仅供参考,如有不当之处,请联系改正。

(2)电子束加热蒸发源 电子束集中轰击膜料旳一部分而进行加热旳措施。

图8.2.5 电子束加热蒸发源

电子束加热蒸发源由: 阴极、加速电极、阳极 (膜料)构成。

还有高频加热蒸发源、 激光蒸发源等。

文档仅供参考,如有不当之处,请联系改正。

优点:

(1)能够直接对蒸发材料加热; (2)装蒸发料旳容器能够是冷旳或者用水冷却,从而 可防止

点e

4 r

cos 2

m cos 4 r 2

(7)

小型平面蒸发源: m cos cos t r 2

令: cos cos h / r h /

h2 x2 ,

在x=0处:cos=cos=1

m

∴ t0 4 h2 (点源) (9)

m

t0 h2

(8) (面源) (10)

(1/cm2·s)

(5)

小型圆平面源:

Nd

AN e

cos r 2

cos

(1/cm2·s)

(6)

β、θ为蒸气入射方向分别与蒸刊 登面和接受表面法向旳夹角 。

图8.2.3 、角旳意义

文档仅供参考,如有不当之处,请联系改正。

(4)蒸发制膜旳厚度

∵τ时间内,蒸发材料旳总量:m =ANe,密度:

真空蒸镀法

真空蒸镀法真空蒸镀法是一种广泛应用于表面处理领域的技术。

它是利用真空环境下的热蒸发、电子轰击等物理过程,将金属、合金等材料蒸发成气态,沉积在基材表面形成一层薄膜的过程。

这种技术可用于制备金属、合金、氧化物、硅、钻石等材料的薄膜,具有广泛的应用前景。

一、真空蒸镀法的工艺流程真空蒸镀法的工艺流程主要包括以下几个步骤:1、基材处理。

在进行蒸镀前,需要对基材进行表面处理,以保证薄膜的附着力和均匀性。

表面处理通常包括机械抛光、化学处理等。

2、真空系统抽真空。

在进行蒸镀过程前,需要将真空腔体内的气体抽出,以保证真空度能够满足蒸镀要求。

真空度的大小对蒸镀薄膜的质量和均匀性有着重要的影响。

3、材料蒸发。

在真空腔体内加热材料,使其蒸发成气态,然后通过控制蒸发速率和蒸发时间,将其沉积在基材表面。

4、薄膜成型。

蒸镀过程中,材料沉积在基材表面形成一层薄膜。

薄膜的厚度、成分和结构等可以通过调节蒸发速率、蒸发角度、沉积时间等参数来控制。

5、退火处理。

薄膜沉积后需要进行退火处理,以提高薄膜的致密性和结晶度,从而提高其物理性能和化学稳定性。

二、真空蒸镀法的应用真空蒸镀法在现代工业中具有广泛的应用。

以下是一些常见的应用领域:1、光学薄膜。

真空蒸镀法可用于制备光学薄膜,如反射镜、滤光片、透镜等,具有优异的光学性能。

2、电子器件。

真空蒸镀法可用于制备电子器件,如集成电路、显示器件等,其中金属、合金薄膜可用作电极、导体等。

3、防腐蚀涂层。

真空蒸镀法可用于制备防腐蚀涂层,如金属氧化物薄膜、合金薄膜等,具有优异的耐腐蚀性。

4、装饰涂层。

真空蒸镀法可用于制备装饰涂层,如金属薄膜、合金薄膜等,具有良好的装饰效果和耐久性。

5、生物医学材料。

真空蒸镀法可用于制备生物医学材料,如人工关节、牙科材料等,其中金属、合金薄膜可用作植入物表面涂层,具有良好的生物相容性。

三、真空蒸镀法的优缺点真空蒸镀法作为一种表面处理技术,具有以下优缺点:1、优点:(1)可制备高质量、高纯度的薄膜。

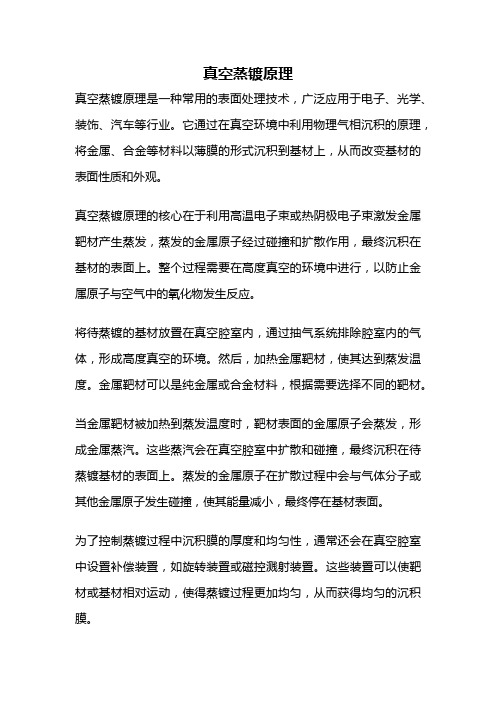

真空蒸镀原理

真空蒸镀原理真空蒸镀原理是一种常用的表面处理技术,广泛应用于电子、光学、装饰、汽车等行业。

它通过在真空环境中利用物理气相沉积的原理,将金属、合金等材料以薄膜的形式沉积到基材上,从而改变基材的表面性质和外观。

真空蒸镀原理的核心在于利用高温电子束或热阴极电子束激发金属靶材产生蒸发,蒸发的金属原子经过碰撞和扩散作用,最终沉积在基材的表面上。

整个过程需要在高度真空的环境中进行,以防止金属原子与空气中的氧化物发生反应。

将待蒸镀的基材放置在真空腔室内,通过抽气系统排除腔室内的气体,形成高度真空的环境。

然后,加热金属靶材,使其达到蒸发温度。

金属靶材可以是纯金属或合金材料,根据需要选择不同的靶材。

当金属靶材被加热到蒸发温度时,靶材表面的金属原子会蒸发,形成金属蒸汽。

这些蒸汽会在真空腔室中扩散和碰撞,最终沉积在待蒸镀基材的表面上。

蒸发的金属原子在扩散过程中会与气体分子或其他金属原子发生碰撞,使其能量减小,最终停在基材表面。

为了控制蒸镀过程中沉积膜的厚度和均匀性,通常还会在真空腔室中设置补偿装置,如旋转装置或磁控溅射装置。

这些装置可以使靶材或基材相对运动,使得蒸镀过程更加均匀,从而获得均匀的沉积膜。

除了金属靶材,有时还可以加入其他材料,如氮、氧等气体,以控制蒸镀膜的成分和性质。

例如,加入氮气可以制备金属氮化物膜,加入氧气可以制备金属氧化物膜。

通过调节气体的流量和腔室压力,可以控制沉积膜的成分和性质。

在真空蒸镀过程中,还需要注意一些问题。

首先,由于蒸镀过程需要在高度真空的环境中进行,所以需要保证真空系统的密封性,以防气体泄漏进入腔室。

其次,蒸镀前需要对基材进行表面处理,以提高膜的附着力。

常用的表面处理方法包括清洗、抛光、溶液处理等。

真空蒸镀原理是一种常用的表面处理技术,通过在高度真空的环境中利用物理气相沉积的原理,将金属、合金等材料以薄膜的形式沉积到基材上。

它广泛应用于电子、光学、装饰、汽车等行业,可以改变基材的表面性质和外观,提高产品的质量和附加值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

重要的实际意义,可以查到。

Table and Figure

一些常用材料的蒸气压与温度的关系

周期表I族元素的蒸气压

周期表II族元素的蒸气压

周期表III族元素的蒸气压

此外,材料的蒸汽压与温度之间有一近似关系,为:

B lg p A T

T 绝对温度(K) p 蒸汽压,单位:微米汞 柱(mHg)

电的缺点。

缺点:

1) 长时间工作,激光进入钟罩窗口处的透镜会受到

影响; 2) 激光蒸发器较昂贵,且并非对所有材料都显示其 优越性; 3) 由于蒸发材料温度太高,蒸发粒子(原子、分子、

簇团等)多易离子化,从而会对膜结构和特性产

生一定影响。

4、高频感应蒸发源

工作原理

优点

缺点

高频感应加热源的工作原理

真空蒸发镀膜法

本章的基本要求

理解饱和蒸汽压、蒸发温度等基本概念; 掌握真空蒸发的原理、设备要求、不同类型蒸发源的蒸发特

点、各种蒸发材料的特点、基本的蒸发镀膜操作过程;

理解并掌握真空蒸发镀膜时真空室内起始压强的确定方法; 了解真空蒸发镀膜法的应用情况。

第三章 真空蒸发镀膜法

4、蒸发速率

1) 纯金属(或单质材料)的蒸发速率 2) 合金的蒸发速率

(1)纯金属(或单质材料)的蒸发速率

已知根据气体分子运动论,处于热平衡状态时,压强为p的

气体,单位时间内碰撞单位面积器壁的分子数为:

p J 2mkT pv Jc 2mkT

m——分子质量; T——绝对温度; k——玻耳兹曼常数

优点:

1) 它是面蒸发,蒸发速率大,可以比电阻蒸发源 大10倍左右; 2) 蒸发源的温度均匀稳定,不易产生飞溅现象; 3) 蒸发源一次装料,无需送料机构,温度控制较 容易,操作比较简单。

缺点:

1) 因为接触易造成污染; 2) 只能蒸发导电的膜料; 3) 设备必须屏蔽,且需要复杂和昂贵的高频 发生器。

e为蒸发系数 ;

t为时间(秒) ; pv和ph分别为饱和蒸汽压和液相静压(Pa)。

当e=1且 ph =0时,得最大蒸发速率为:

pv Jm 2mkT

(个 cm -2 s -1 )

pv 由 Jm 2mkT

(个 cm -2 s -1 )

得到单位面积的质量蒸发速率为:

m G mJ m pv 2kT

蒸发温度高,蒸发速率就高,膜的致密度差; 蒸发温度低,蒸发速率就低,膜容易被氧化。

一般规定物质在饱和蒸汽压为10-2Torr

时的温度为该物质的蒸发温度。

饱和蒸汽压

在一定温度下,真空室内蒸发物质的蒸汽与固体

或液体平衡过程中所表现出的压力称为该物质的

饱和蒸汽压。

饱和蒸汽压与温度的关系曲线对薄膜制作技术有

式中: nr 指残余气体分子的密度; r’ 指残余气体分子的半径; r 指蒸发的膜料分子(或原子) 半径。

所以,

kT 2 Pr (r r ' )

现已知从蒸发源到基片间的距离为Lcm,为使蒸发源出来 的膜料分子(或原子)大部分不与残余气体分子发生碰撞

直接到达基片表面,通常要使得:

λ>>L

§3.1 概念 §3.2 真空蒸发镀膜的原理 §3.3 常用的蒸发源及蒸发材料 §3.4 影响薄膜生长和性能的几个因素及真空蒸发 镀膜技术的应用

§3.5 分子束外延(MBE)技术

§3.1 概念

真空蒸发镀膜法(简称真空蒸镀)是在真空

室中,加热蒸发容器中待形成薄膜的原材料, 使其原子或分子从表面气化逸出,形成蒸汽 流,入射到固体(称为衬底或基片)表面, 凝结形成固态薄膜的方法。

(1)与器壁碰撞的气体只有部分发生凝结,因此:

——冷凝系数 ( ≤1 );

pv——饱和蒸汽压;

(2)假设蒸发材料表面液相、气相处于动态平衡中,那么, 单位时间单位面积的蒸发分子数为:

式中,

dN为蒸发分子(原子)数; A为蒸发表面积;

dN e ( pv ph ) Je Adt 2mkT

2、起始蒸发真空度的确定

(1)为什么要确定起始蒸发的真空度?

起始蒸发的真空度高好?还是低好?

(2)如何确定起始蒸发的真空度?

(两种方法)

Answer 1 Answer 2

工

件

L

L是源-基距,属于设备参数

假设残余气体处于同样的温 度,膜料分子在残余气体中 的平均自由程为:

因为: P=nrkT

1 nr (r r ' ) 2

§3.2 真空蒸发镀膜的原理

四个主要内容:

1. 真空蒸发装置 2. 蒸发真空度的确定 3. 蒸发温度 4. 蒸发速率

1、真空蒸发装置

加热源 衬底 真 空 室 挡板

支 架

蒸发源 A

高阀

往机械泵

B

扩 散 泵

加热器

电阻式真空蒸发 设备示意图

1、真空蒸发装置

蒸发镀膜的基本过程:

关闭充气阀和高真空阀等阀门,通 过图中的 A-B右路系统对钟罩进行 预抽气。当压强达到预真空度后, 关闭低真空阀,打开高真空阀,通 过A-C-B左路系统用高真空机组进 行抽气。一旦钟罩内的压强达到所 需要的数值后,便可对蒸发源加热 进行蒸镀。蒸镀完毕后,关闭高真 空阀,通过充气阀向钟罩放气。然 后打开钟罩,取出蒸镀好的基片或 工件,重新装入膜料,更换待镀的 基片或工件,放下钟罩。重复以上 步骤,再次进行蒸镀。

>>More

蒸发材料

2、铜(Cu) m.p. 1083oC pv=10-2Torr时,T=1257oC

导电性好,可焊性好,常用作导线。 加过渡层改 善附着性

缺点:

(2)易氧化。

(1)铜与玻璃、陶瓷、硅片的附着力不是很好;

上一层保护层以防氧化

蒸发材料

2、铜(Cu) 对铜建议采用钨螺旋丝或者钨、钽舟,并且必须 注意维持蒸发温度恒定。

>>More

蒸发材料

3、金( Au ) m.p. 1064oC

蒸发源温度的变化对蒸发速率的影响极大!

例如, 对金属有:

dG dT (20 ~ 30) G TGO(2)合金的蒸发速率

制造合金薄膜时,蒸发合金或者化合物的结果

在相同温度下,各元素的蒸气压不相同,其蒸发速率就不

相同,导致制备的合金薄膜与原料的化学计量比不同。

如何蒸镀才能得到符合预计要求的合金薄膜?

瞬时蒸发法(“闪烁”蒸发法)

双(多)源蒸发法

§3.3 常用的蒸发源及蒸发材料

蒸发源

常用的蒸发材料

蒸发源

蒸 接触式蒸发源 发 源 非接触式蒸发源

常用的蒸发源

1. 电阻式蒸发源

2. 电子束加热蒸发源

3. 激光蒸发源 4. 高频感应蒸发源

1、电阻式蒸发源

采用高熔点金属做成适当的形状装上待蒸

发材料,对蒸发材料进行直接加热蒸发。

GO

蒸发材料

常用的蒸发材料介绍

1、铝(Al) m.p. 660oC pv=10-2Torr时,T=1217oC

铝薄膜可用作导体、电容器电极、反射器及装饰品等。

因铝与玻璃、陶瓷、硅片的附着力好,常用作引线。

蒸发材料

1、铝(Al)

1100℃以上开始迅速蒸发。在蒸发温度时,铝 是一种高度流动的液体,它对难熔材料极易相湿并 在其表面上流动,同时可以深入到难熔材料的微孔 中。熔化的铝在真空中化学活性非常强,因此必须 认真选择蒸发源。目前,多采用钨丝或者钽丝作为 蒸发源。

式中,A,B分别为与材料性质有关的常数,可以直接由实 验确定或由文献查得。 对大多数材料,在蒸汽压小于1Torr的温度范围内,此式是蒸

发材料的饱和蒸汽压与温度之间一个比较精确的表达式。

上式的准确度较差,但方便实用。

一些金属的蒸汽压方程中的计算常数

金属 Li Na K Cs Cu Ag Au Be Mg Ca Mo W U Mn Fe A 10.99 10.72 10.28 9.91 11.96 11.85 11.89 12.01 11.64 11.22 11.64 12.40 11.59 12.14 12.44 B 8.07×103 5.49×103 4.48×103 3.80×103 1.698×104 1.427×104 1.758×104 1.647×104 7.65×103 8.94×103 3.085×104 4.068×104 2.331×104 1.374×104 1.997×104 金属 Sr Ba Zn Cd B Al La Ga In C Co Ni Ru Rh Pd A 10.71 10.70 11.63 11.56 13.07 11.79 11.60 11.41 11.23 15.73 12.70 12.75 13.50 12.94 11.78 B 7.83×103 8.76×103 6.54×103 5.72×103 2.962×104 1.594×104 2.085×104 1.384×104 1.248×104 4×104 2.111×104 2.096×104 3.38×104 2.772×104 1.971×104 金属 Si Ti Zr Th Ge Sn Pb Sb Bi Cr Os Ir Pt V Ta A 12.72 12.50 12.33 12.52 11.71 10.88 10.77 11.15 11.18 12.94 13.59 13.07 12.53 13.07 13.04 B 2.13×104 2.32×104 3.03×104 2.84×104 1.803×104 1.487×104 9.71×103 8.63×103 9.53×103 2.0×104 3.7×104 3.123×104 2.728×104 2.572×104 4.021×104