酯化工艺

酯化工艺条件

酯化工艺条件

(l)催化剂包括酸性催化剂和非酸性催化剂。

催化剂可加快反应速率,其种类和用量不同,催化作用也不同。

酸性催化剂常用的是硫酸、对甲苯磺酸、磺酸型离子交换树脂等。

硫酸作催化剂容易发生酵脱水生成醚和烯烃等副反应,产生的有色物质影响产品质量;对甲苯磺酸代替硫酸可消除这类缺点;以磺酸型离子交换树脂为催化剂,可简化后处理工艺。

非酸性催化剂主要有:

①铝的化合物,如氧化铝、铝酸钠,含水Ai2O3+ NaOH等;

②ⅣB族元素的化台物,如氧化钛、钛酸四丁酯、氧化锆、氧化亚锡和硅的化台物等;

③碱土金属氧化物,如氧化锌、氧化镁等;

④V A族元素的化合物,如氧化锑、羧酸铋等。

最重要的是铝、钛和锡的化合物,可单独使用,也可相互搭配使用。

非酸性催化剂可缩短酯化时间,产品色泽优良,回收醇只需简单处理,即可循环使用;主要缺点是酯化温度较高,一般为180-250℃,否则活性较低。

(2)原料配比酯化是可逆反应,为提高转化率,可使任一反应物过量或移出生成物,均可促使反应平衡向右移动。

辛酵价格较低并能与水形成共沸混合物,过量辛酵可将水带出反应系统,故一般以辛酵作为过量反应物。

辛醇与苯酐的配料比(物质的量比)为(2.2~2.5):1,若辛醇过量太多,其分离回收的负荷以及能量消耗增大。

(3)反应温度酯化温度即为辛酵与水的共沸温度,通过共沸物的汽化带走反应热及水分,反应易控制。

反应温度过高,副反应增加,产品色泽加深而影响产品质量。

聚酯合成的酯化与缩聚

➢ 直接酯化为吸热反应,但热效应较小,为4.18KJ/mol,升温反应 速度略有增加。

酯化反应

直接酯化法

酯化反应

酯交换法

3. DMT制备对苯二甲酸双羟乙酯(BHET) ➢(2)酯交换反应配位机理:首先金属催化剂与乙二醇 反应生成醇化物(英文缩写为MOR):

M(OCOCH3)2 + 2HOCH2CH2OH MO(CH2CH2OH)2 + 2CH3COOH

酯化反应

酯交换法

➢(2)然后MOR上的金属提供空轨道和DMT中的羰基氧 的 孤对电子配位结合。反应可按下面两种情况进行:

缩聚反应

缩聚动力学

➢BHET缩聚过程中的化学反应非常复杂,在研究动力学方程时,除 考虑链增长的可逆平衡外,还要同时考虑存在大分子链的热降解反 应和链端降解反应。

➢链增长反应

➢热降解反应

缩聚反应

缩聚动力学

缩聚反应

➢设:

缩聚动力学

则n对时间(t)的依赖关系分为链增长和热降解两部分,而链增长 反应为二级反应,热降解反应为一级反应,总的动力学方程式表达 为:

缩聚过程的副反应

➢ (1)大分子链端基裂解生成乙醛

缩聚反应

缩聚过程的副反应

➢ (2)生成环状低聚物

缩聚反应

缩聚过程的副反应

➢ (3)酯键裂解并产生酯交换作用

缩聚反应

缩聚过程的副反应

➢ (4)生成乙二醇醚

缩聚反应

缩聚工艺对比

连续法

间歇法

醇酸树脂的酯化工艺

脂肪酸法或醇解法生产醇酸树脂的酯化工艺上都是采用溶剂法脱水。

因为醇酸树脂最基本的化学反应是酯化反应,反应产生的水必须及时除去,酯化反应才得以深度进行。

熔融法靠不断通入惰性气体以帮助搅拌,排出酯化反应产生的水汽和防止反应氧化。

而溶剂法是利用有机溶剂作为共沸液体带出水帮助酯化,在酯化阶段加入反应物量的3%~5%的溶剂(主要是二甲苯)。

脂肪酸法制醇酸树脂时,在投入多元酸、多元醇、脂肪酸同时加入溶剂,升温进行酯化,共沸脱水。

醇解法生产醇酸树脂是在完成醇解反应加完苯胺后,加回流二甲苯。

溶剂法反应温度比较容易控制,通过增减溶剂来进行调节。

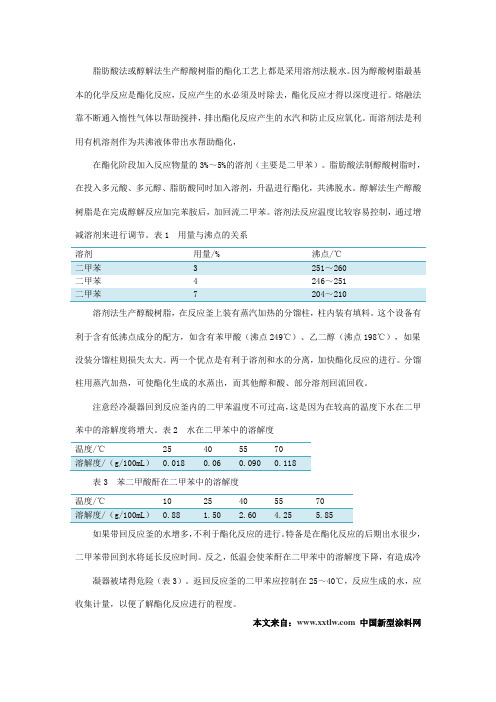

表1 用量与沸点的关系溶剂用量/% 沸点/℃二甲苯 3 251~260二甲苯 4 246~251二甲苯7 204~210溶剂法生产醇酸树脂,在反应釜上装有蒸汽加热的分馏柱,柱内装有填料。

这个设备有利于含有低沸点成分的配方,如含有苯甲酸(沸点249℃)、乙二醇(沸点198℃),如果没装分馏柱则损失太大。

两一个优点是有利于溶剂和水的分离,加快酯化反应的进行。

分馏柱用蒸汽加热,可使酯化生成的水蒸出,而其他醇和酸、部分溶剂回流回收。

注意经冷凝器回到反应釜内的二甲苯温度不可过高,这是因为在较高的温度下水在二甲苯中的溶解度将增大。

表2 水在二甲苯中的溶解度表3 苯二甲酸酐在二甲苯中的溶解度温度/℃10 25 40 55 70如果带回反应釜的水增多,不利于酯化反应的进行。

特备是在酯化反应的后期出水很少,二甲苯带回到水将延长反应时间。

反之,低温会使苯酐在二甲苯中的溶解度下降,有造成冷凝器被堵得危险(表3)。

返回反应釜的二甲苯应控制在25~40℃,反应生成的水,应收集计量,以便了解酯化反应进行的程度。

本文来自:中国新型涂料网醇酸树脂的酯化工艺改进:传统的流程为蒸出管→冷凝器→分水器→反应釜。

如采用改进工艺则由填料塔→回流冷凝器→分水器→填料塔→反应釜,最后回到反应釜的二甲苯温度为110~125℃,高于二甲苯-水的共沸温度92℃。

§1直接酯化法聚酯生产工艺原理

§1直接酯化法聚酯生产工艺原理直接酯化法聚酯生产工艺原理聚酯是一种重要的合成材料,广泛应用于纺织、塑料、电子、包装等领域。

直接酯化法是一种常用的聚酯生产工艺,其原理是通过酯化反应将酸和醇直接聚合生成聚酯。

一、工艺原理直接酯化法聚酯生产工艺主要包括酯化反应、聚合反应和后处理三个步骤。

1. 酯化反应:酯化反应是将酸和醇在催化剂的作用下发生酯化反应,生成酯。

酸可以是有机酸或无机酸,醇可以是单元醇或多元醇。

催化剂常用的有酸性催化剂和碱性催化剂。

酯化反应通常在高温下进行,通过控制反应温度和时间,可以调节酯化程度和酯的分子量。

2. 聚合反应:酯化反应生成的酯在一定条件下继续聚合反应,生成聚酯。

聚合反应通常在高温下进行,催化剂常用的有酸性催化剂和碱性催化剂。

通过控制反应温度、时间和催化剂的种类和用量,可以调节聚酯的分子量和分子结构。

3. 后处理:聚酯生产后需要进行一系列的后处理步骤,包括溶剂脱除、固化、粉碎等。

溶剂脱除是将聚酯中的残余溶剂去除,以提高聚酯的纯度。

固化是将聚酯熔融后冷却成固体,以便后续加工。

粉碎是将固化的聚酯颗粒破碎成所需的粒径。

二、工艺流程直接酯化法聚酯生产工艺的一般流程如下:1. 原料准备:准备酸、醇和催化剂。

酸可以是有机酸或无机酸,醇可以是单元醇或多元醇,催化剂可以是酸性催化剂或碱性催化剂。

2. 酯化反应:将酸和醇加入反应釜中,加入适量的催化剂,调节反应温度和时间,进行酯化反应。

3. 聚合反应:将酯化反应生成的酯继续加热,加入适量的催化剂,调节反应温度和时间,进行聚合反应。

4. 后处理:将聚酯溶液进行溶剂脱除,去除残余溶剂。

将溶剂脱除后的聚酯熔融后冷却成固体。

将固化的聚酯颗粒进行粉碎,得到所需的产品。

三、工艺参数直接酯化法聚酯生产工艺的参数对产品的性能有重要影响,常用的工艺参数包括:1. 反应温度:酯化反应和聚合反应的温度对反应速率和产物性能有重要影响。

一般情况下,反应温度越高,反应速率越快,但过高的温度可能导致副反应和分解反应的发生。

酯化法

酯化法:是利用酸和醇的酯化反应,向浓度范围在10%到30%之间的醋酸水溶液中加入醇,在无机酸的催化下发生酯化反应。

从而达到生成酯并分离醋酸的目的,酯与水的沸点相差较大,所以可以采用普通精馏方法将生成的酯分离,然后水解可得到醋酸和醇。

案例1:张章福等就利用醋酸和乙醇的酯化反应,以含醋酸的废水生产醋酸乙酯。

开发出了一套新工艺,小试成功后,在椒江市光明化工厂实现了该工艺的工业化。

生产出来的醋酸乙酯达到了工业级的标准,并收到了良好的经济效益。

案例2:辽宁石油化工大学石油化工学院刘春生等采用酯化法,以十二烷基磺酸铁为催化剂使异辛醇与醋酸反应,对质量分数为6%的低含量醋酸水溶液的处理进行了研究。

考察了反应时间、催化剂质量、醇酸摩尔比等因素对醋酸转化率的影响。

结果表明,当质量分数为6%的醋酸溶液为100mL 时,醇酸摩尔比为3∶1,十二烷基磺酸铁质量为0.6g,99℃下反应6h 后醋酸转化率达68.6%。

不仅有效地降低了溶液中的醋酸含量,产物乙酸异辛酯还是重要的化工产品,具有环保和经济双重价值。

此法具有催化剂用量少、不水解、反应条件温和、速度快、转化率高、无污染等优点,操作简单安全,有着良好的实用前景。

络合萃取法:案例:大庆石油化工总厂采用萃取—蒸馏和萃取—反萃取工艺选择了 N235 与磷酸三丁酯混合萃取剂回收大庆石油化工总厂废水中的醋酸,回收率达到 90%以上,并且大大的降低了废水的 COD 。

以叔胺为络合剂的三元混合萃取剂实验了脉冲筛板塔萃取分离醋酸稀溶液过程,并对萃取剂的再生和回收做了详细的研究,结果表明该萃取剂具有良好的稳定性,可以多次循环使用。

合成醋酸盐法合成醋酸盐法是通过对浓醋酸废水或稀醋酸废水经过浓缩后,加入一些化合物,经过反应而生成醋酸盐。

直接用含醋酸质量分数为 30%~40%废醋酸液与质量分数在 98%以上的纯碱为原料合成能广泛运用于化工行业和医药行业中的三水醋酸钠。

该法进行了工业化试验取得了满意效果,得到的醋酸纳产品符合国家标准。

酯化反应的机理与应用

酯化反应的工业化生产实例与分析

丙烯酸乙酯的生产:介绍丙烯酸乙酯的工业化生产过程,包括原料、反应条件、工艺流程等。

苯甲酸乙酯的生产:介绍苯甲酸乙酯的工业化生产过程,重点讨论其生产过程中的酯化反应。

乙酸乙酯的生产:介绍乙酸乙酯的工业化生产过程,包括其原料、反应条件、工艺流程等。

工业化生产实例的比较:对上述几种酯化反应的工业化生产实例进行比较,分析其优缺点及适用范 围。

酯化反应的机理与应用

汇报人:XX

目录

添加目录标题

01

酯化反应的机理

02

酯化反应的应用

03

酯化反应的实验技术与操 作

04

酯化反应的工业化生产与 实例

05

添加章节标题

酯化反应的机理

酯化反应的定义与类型

单击此处输入你的项正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。 单击此处输入你的项正文,文字是您思想的提炼,请尽量言简意赅的阐述观点。

a. 羧酸与醇的反应 b. 酸酐与醇的反应 c. 酯与醇的反应 d. 酸与酯的反应

酯化反应的历程与机理

酯化反应的定义:酸和醇通过脱水缩合生成酯和水的过程。

酯化反应的历程:酸醇分子中的羟基与酸分子中的羧基进行脱水缩合,生成酯和水。

酯化反应的机理:在酸性环境中,羧基的碳正离子受到质子的活化,与醇的羟基形成键,释放出水, 生成酯。

增加食品口感和香味

延长食品保质期

生产香精和调味料

生产食品包装材料

酯化反应在生物化学中的应用

生产香料和香精:酯类化合物具有芳香气味,可用于制造各种香料和香精,如乙酸乙酯、丁酸乙酯等。

生产食品添加剂:某些酯类化合物可用于生产食品添加剂,如柠檬酸酯、乙酰磺胺酸酯等,可作为乳化剂、增稠剂、 防腐剂等。

丙烯酸甲酯工艺说明

丙烯酸甲酯工艺说明1、1 酯化反应原理丙烯酸与醇的酯化反应是一种生产有机酯的反应。

其反应方程式如下:CH2=CHCOOH+CH3OH<==>CH2=CHCOOCH3+H2O这是一个平衡反应,为使反应有向有利于产品生成的方向进行,采用一些方法,一种方法是用比反应量过量的酸或醇,另一种方法是从反应系统中移除产物。

1、2 丙烯酸与甲醇的酯化反应(1)酯化反应器的主反应酯化反应器的主反应的化学方程式如下:H+(IER)* CH2=CHCOOH+CH3OH <==> CH2=CHCOOCH3+H2O AA MEOH MA *IER指离子交换树脂(2)酯化反应器的副反应CH2=CHCOOH2CH3OH> CH2=CHCOOC2H4COOCH3+H2O D-M(3-丙烯酰氧基丙酸甲酯/二聚丙烯酸甲酯)H+(1ER)CH2=CHCOOH+CH3OH>CH2=CHCOOC2H4COOH D-AA(3丙烯酰氧基丙酸/二聚丙烯酸)其他副产物是由于原料中的杂质的反应而形成的。

典型的丙烯酸中的杂质的反应如下:CH3COOH+R-OH>CH3COORH2O C2H5COOH+R-OH>C2H5COORH2O丙烯酸甲酯的酯化反应在固定床反应器内进行,它是一个可逆反应,本工艺采用酸过量使反应向正方向进行。

反应在如下情况下进行:温度:75℃(MA)醇/酸摩尔比:0、75(MA)由于甲酯易于通过蒸馏的方法从丙烯酸中分离出来,从经济性角度,醇的转化率被设在60%-70%的中等程度。

未反应的丙烯酸从精制部分被再次循环回反应器后转化为酯。

用于甲酯单元的离子交换树脂的恶化因素有:金属离子的玷污、焦油性物质的覆盖、氧化、不可撤回的溶涨等。

因此,如果催化剂有意被长期使用,这些因素应引起注意。

被金属铁离子玷污导致的不可撤回的溶涨应特别注意。

1、3 丙烯酸回收丙烯酸回收是利用丙烯酸分馏塔精馏的原理,轻的甲酯、甲醇和水从塔顶蒸出,重的丙烯酸从塔底排出来。

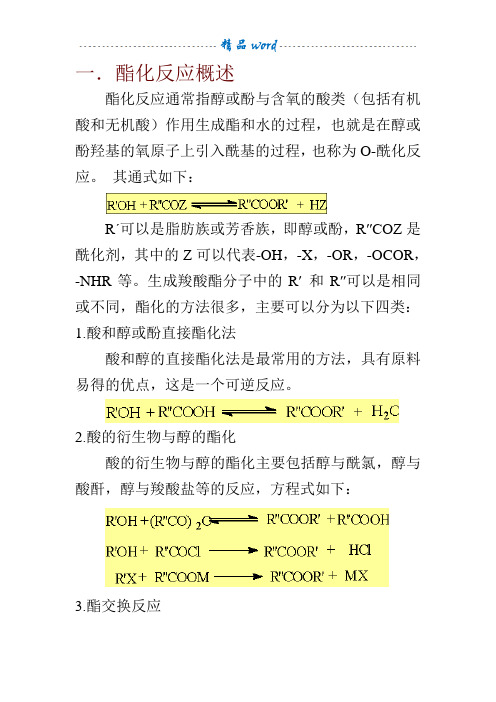

酯化反应

一.酯化反应概述酯化反应通常指醇或酚与含氧的酸类(包括有机酸和无机酸)作用生成酯和水的过程,也就是在醇或酚羟基的氧原子上引入酰基的过程,也称为O-酰化反应。

其通式如下:Rˊ可以是脂肪族或芳香族,即醇或酚,R″COZ是酰化剂,其中的Z可以代表-OH,-X,-OR,-OCOR,-NHR等。

生成羧酸酯分子中的R′ 和R″可以是相同或不同,酯化的方法很多,主要可以分为以下四类:1.酸和醇或酚直接酯化法酸和醇的直接酯化法是最常用的方法,具有原料易得的优点,这是一个可逆反应。

2.酸的衍生物与醇的酯化酸的衍生物与醇的酯化主要包括醇与酰氯,醇与酸酐,醇与羧酸盐等的反应,方程式如下:3.酯交换反应酯交换反应主要包括酯与醇,酯与酸,酯与酯之间的交换反应,化学方程式如下:4.其它酯化方法还包括烯酮与醇的酯化,腈的醇解,酰胺的醇解,醚与一氧化碳合成酯的反应。

如:二.几种主要的酯化反应1.酸和醇或酚直接酯化法上述反应的平衡点和酸、醇的性质有关。

(1).直接酯化法的影响因素:①.酸的结构脂肪族羧酸中烃基对酯基的影响,除了电子效应会影响羰基碳的亲电能力,空间位阻对反应速度也有很大的影响。

从表7-5-01可以看出,甲酸及其它直链羧酸与醇的酯化反应速度均较大,而具有侧链的羧酸酯化就很困难。

当羧酸的脂肪链的取代基中有苯基时,酯化反应并未受到明显影响;但苯基如与烯键共轭时,则酯化反应受到抑制。

至于芳香族羧酸,一般比脂肪族羧酸酯化要困难得多,空间位阻的影响同样比电子效应大得多,而且更加明显,以苯甲酸为例,当邻位有取代基时,酯化反应速度减慢;如两个邻位都有取代基时;则更难酯化,但形成的酯特别不易皂化。

②醇或酚结构醇对酯化反应的影响也主要受空间位阻的影响,这在表7-5-02可以看到。

伯醇的酯化反应速度最快,仲醇较慢,叔醇最慢。

伯醇中又以甲醇最快。

丙烯醇虽也是伯醇,但因氧原子上的未共享电子与分子中的不饱和双键间存在着共轭效应,因而氧原子的亲核性有所减弱,所以其酯化速度就较碳原子数相同的饱和丙醇为慢。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CTW 18.88

E14011 酯化预热器

E14012 酯化冷却器

D14010 酯化加料罐

R14100 酯化反应器

LLP

E14011

停车

反应OFF料

至T14001 NO.4000/03

反应产物

至C14100

NO.4000/02 反应OFF料

停车

自P14001 NO.4000/03

9

3.酯化工艺介绍-反应系统

甲基丙烯酸甲酯工艺培训之二

MMA工艺

舒月峰 2020/6/29

主要内容

1

酯化基本原理

2

酯化流程概述

3

酯化工艺介绍

2

1.酯化基本原理

❖甲基丙烯酸甲酯合成反应式:

▪ CH2=C(CH3)COOH + CH3OH催化剂 CH2=C(CH3)COCH3+H2O

❖副反应:

▪ CH3OH+ CH3OH CH3O CH3+H2O

11

甲 醇 萃 取 塔

3.酯化工艺介绍-甲醇回收系统

N18 N9

N5

N10

N12

N15 N3

N13

550

N14

N16

N11

T3

桶身法兰

100

N4

栅格

#100 #99

#99 #98

#98 #97

#97 #96

#96 #95

#95

50

T2

定环 转盘 H1

桶身法兰

#51 #51

#50 #50

100 100

酸度

LC

2.16 CWA

E14322

PC1 40 18

D14301

LC

P14311

循

环

P14312

91

015

152.95

150

020

5

1.34

40 019 20.88

40

018

342.19

至 PV1 NO.4000/07

阻聚剂NP 自P14013-1 NO.4000/06

阻聚剂HQ:PZ=1:1 自P14011-4 NO.4000/06

开孔率5.2%

甲

▪ 精馏段:#21~#30 筛板

醇

开孔率5%

回

▪ 精馏段:#31~#40 筛板 开孔率6.8%

收

❖ 操作参数

塔

▪ 塔顶温度:52℃

▪ 塔顶压力:60KPaA

▪ 塔釜温度:89℃

▪ 塔釜压力:68KPaA

❖ 控制指标

▪ 塔釜:甲醇<100ppm

不含酯

13

3.酯化工艺介绍LC

82℃ 53KPaA

P14420

024

40

C14400 脱轻塔

E14410 脱轻塔再沸器

E14420 脱轻塔第一冷凝器

D14401 脱轻塔顶受液罐

E14422 脱轻塔第二冷凝器

P14412 脱轻塔顶液泵

5

025

1.25

0.08 200

循环

56

710.00 78.56

027

PSV

安全泄压

至T14001 NO.4000/03

80

CTW

均匀混合

80℃ 0.34MPaG

0.47h-1 1.44mol比

R14100 R14100

副反应

80

原料品质 670.25

005

LC

P14010

TC

20.99

heat exchanger 10%MMA

E14012

TC PC 670.25

40 006

0 100

300 600 900 1200 1500 1800 2100 2400 2700 3000 100

90

90

80

80

70

70

60

60

50

50

40

MAA转化率 MEOH转化率

40

MAA选择性

30

MMA收率

30

0 300 600 900 1200 1500 1800 2100 2400 2700 3000

TC

#21

C14400

023 752.52

40 45 LC

D14401 LC

全回流 热负荷 P14411

P14412

C14400 12470.75

84.6

#1

82

53

049

MA FC

回流量 LLP

105.32

IA 1Nm3/h

E14410

82 048

25 039

12470.75

废水

26.22

至 D14008

自P14013-3 NO.4000/06 尾气

至 D14006A NO.4000/07

至 PV4

NO.4000/07

MQ阻聚剂

自P14014-1,2 NO.4000/06

C14500 #2

FS

P14511

336.78

#1 82

021

66

8243.95 72

77.56

E14001

CWA

LLP

E14310

017

FC

174.21

40

#5 C14300

#3 #1 91 22

LC

91℃ 22KPaA 21%MMA

P14001

IA 1Nm3/h 25

042

CWA

T14001

T14001

046 91 44199.00

P14310

P14320

71.49

E14320

CTW

阻聚剂HQ:PZ=1:1 自P14011-6 NO.4000/06

脱酸剂 自P-xxxx

尾气 至 D14006A NO.4000/07

废水 至D14401 NO.4000/04

粗MMA 至C14400 NO.4000/04 MAA、MMA 至C14600 NO.4000/05

D14007 MMA收集罐

MAA废水总管 LC

回收MEOH 至D14010 NO.4000/01

A14100 转盘萃取塔转盘电机

P14111

E14223

P14220

P14211

甲醇回收塔加料泵 甲醇回收塔釜液冷却器 甲醇回收塔釜液泵 甲醇回收塔回流泵

E14222 甲醇回收塔第二冷凝器

D14008 凝水罐

D14111 萃取相缓冲罐

至D14005 NO.4000/02

44 016

538.61

P14007

M CWA

CTW

T14003 E14007

T14003

D14007D14007

FC

P14003

C14300

44℃ 44 19KPaA

19

D14112

LC

FC

45 010 494.47

P14112

21.70 026

91

047

44199.00 TC

2.酯化流程概述

原料 原料

废水

产品

A

B

C

D

焦 油 罐

酯化反应器 甲醇萃取塔 甲醇回收塔

脱酸塔

脱轻塔 6

产品塔

重组分蒸发塔 薄膜蒸发器

2.酯化流程概述

❖ 循环甲醇罐T14001

▪ 用于回收反应系统和甲醇回收系统的off料; ▪ 物料特点:含甲醇,并且比较干净。

❖ 不合格料罐T14003

▪ 用于回收MAA回收系统和MMA提纯系统的off料; ▪ 物料特点:不含甲醇,但含较多重组分。

回收MAA 至 C13100

MAA水溶液罐 (与C320C01关410系0 )

甲醇萃取塔

40

35.41

009

FC #20

C14200

013

TC

#15

216.72

45 C14100 heat exchanger C14200

40

ATM

45

514.28

007

D14111

LC

FC LLP

8078.00

045

450

H2

N1

H3

桶身法兰

P T1

#2 #1

#1

栅格

H4

N2

min

2300

1750

5900

5750

15700

❖ 结构参数

▪ 转盘数:100块 ▪ 定环数:100块

❖ 操作参数

▪ 温度45℃

❖ 控制指标

▪ 塔顶油相:不含甲醇 (影响单耗)

12

3.酯化工艺介绍-甲醇回收系统

❖ 结构参数

▪ 提馏段:#1~#20 筛板

D14201

P14008

甲醇回收塔顶受液罐 凝水罐泵

自D14006A NO.4000/07 自D14006B NO.4000/07 自P14412 NO.4000/04 自JE14611A凝水 NO.4000/05 自JE14611B凝水 NO.4000/05 自JE14611C凝水 NO.4000/05

废液 至P14611 NO.4000/05

废液 自各设备倒淋

NO.

萃余相 自C14100 NO.4000/02

重组分 自P14520 NO.4000/04 至D14005 NO.4000/02 自E14012 NO.4000/01

自R14100 PZV NO.4000/01

至C14100 BTM NO.4000/01

反应时间,h

酯化催化剂的稳定性

4