叉车工作装置设计

手动叉车的设计(机械cad图纸)大学毕设论文

手动叉车的设计摘要手动叉车是一种用于原料和商品的高效流动和组织的设备。

它们使一个人能够高质量高速度提升运输自己不能独自运输的产品。

此外,手动叉车可以用最大限度地提高空间和时间使用的方式有序、可控地安置和存储产品。

它手动叉车适用于工厂、车间、仓库、储运等部门的搬运装卸作业,更适用于有防火、防爆要求的场合。

本文概要地介绍了手动叉车的用途,进行了方案的设计选择,着重设计了手动叉车的结构。

关键词:手动叉车Design of the Manual forkliftAbstractManual forklift is a machine used for raw materials and goods flowing and organizing efficiency. They enable a person to transport products which they cann't transport alone in a high quality and high speed . In addition, manual forklift can be used to maximize space and time using way of orderly, controllable placement and storage products. It is applicable to factories, workshops, warehouses, storage and Transportation Department of transportation loading and unloading operations, more suitable for fire prevention, explosion-proof requirements of the occasion.This paper briefly introduces the manual forklift uses, the design selection, focused on the design of the manual forklift structure.Key words: manual; forklift目录中文中文摘要 (I)英文摘要 (II)1.1课题的背景 (1)1.2本课题的国内外现状及发展趋势 (1)1.3我国叉车行业所存在的问题 (3)第二章手动叉车的总体方案设计 (4)2.1方案的制定原则 (4)2.2叉车基本参数 (4)2.3方案设计选择 (4)2.3.1传动方案设计 (4)2.3.2提升方案选择 (5)2.3.3制动方案设计 (6)第三章手动叉车各部分结构设计 (7)3.1叉车工作装置的结构设计 (7)3.1.1货叉的设计 (7)3.1.2叉架的结构设计 (8)3.1.3钢丝绳及滑轮的结构设计 (9)3.1.4车架的结构设计 (11)3.2手摇动力箱的结构设计 (11)3.2.1手摇手柄的结构设计 (11)3.2.2传动比的选择与分配 (11)3.2.3计算各级转矩 (12)3.2.4齿轮的设计 (12)3.2.5轴的设计 (18)3.2.6齿轮结构及尺寸设计 (20)3.2.7螺纹快速离合自锁装置的设计 (22)3.2.8润滑方式的选择 (24)第四章手动叉车结构校核 (25)4.1输出轴的校核 (25)4.2轴承的校核 (28)4.3键的校核 (34)4.4货叉的强度校核 (34)4.5上横梁强度校核 (35)4.6下横梁强度校核 (35)4.7立柱稳定性校核 (36)第五章总结 (38)参考文献 (39)致谢 (40)第一章绪论1.1课题的背景叉车是指对成件托盘货物进行机械化装卸、堆垛和短距离运输作业的各种轮式搬运车,过去被称为叉式装卸车或铲车。

叉车设计(原创最新版本

精品课件

13

叉车概述

3.叉车的历史与发展 世界叉车最早出现在1914~1915年之间,到二十世纪

三十年代在市场上开始出售叉车。 第二次世界大战期间,由于搬运军事物资的需要,

促进了叉车的发展。 1971年世界叉车的年产量约为20万台,2006年世界

叉车的年产量约为84万台。

精品课件

14

叉车概述

我国叉车工业起步于20世纪50年代末,当时主要仿制 前苏联5t机械传动叉车。60年代通过测绘日本的叉车 ,开创了整个叉车行业,也使得国内查车外观受日本 的影响较大。

精品课件

15

叉车概述

从70年代后期到80年代中期,全行业先后组织了2次联合设计 ,之后各叉车生产厂纷纷引进国外先进技术、消化吸收和国 产化,奠定了中国叉车行业的基础。

90年代以来一批中外合资与独资企业的建立,如林德叉车和 韩国现代叉车,形成了产品档次的多层次格局,使叉车行业 百花齐放。

精品课件

16

叉车概述

4叉车的基本参数: (1) 起重量,又称额定起重量Q,指货叉上的货物中心位于 规定的载荷中心距时,叉车能够举升的最大重量。 传统叉车吨位级别与常见主导产品吨位见下表。

精品课件

17

叉车概述

(2)载荷中心距C:货物重心到货叉垂直段前表面距离 。起重量越大,载荷中心距也越大。

平衡重式叉车载荷中心距如图1-7所示。

精品课件

18

叉车概述

(3) 最大起升高度Hmax, 是指叉车位于水平坚实地面上,门架垂直放置且承

受额定起重量的货物时,货叉所能升起的最大高度,即货叉 升至最大高度时水平段上表面至地面的垂直高度。

叉车设计

张荣芸

精品课件

1

泰安叉车设计方案

泰安叉车设计方案泰安叉车设计方案设计目标:提高叉车的运载能力和操作效率,同时降低使用成本和人力投入。

一、叉车结构优化1. 充分利用现有技术,选用轻质材料制作叉车结构,提高载重能力。

2. 采用自适应悬挂系统,根据工作环境和荷载变化自动调整悬挂高度和刚度,提高行驶稳定性和操控性。

3. 优化车身结构,减少车身重量,提高整车的适应性和灵活性。

二、提升叉车的运载能力1. 采用高效率的液压系统,提高升降速度和荷载能力,提高装卸效率。

2. 增加叉齿长度,提高货物的稳定性和承载能力。

3. 引入先进的电动驱动技术,提高行驶速度和起伏能力。

三、提高操作效率1. 优化驾驶室布局,增加可调节的座椅和操作台,提高操作人员的舒适度和工作效率。

2. 引入自动导航系统,提高叉车行驶的精准度和安全性。

3. 引入先进的智能感应技术,使叉车能够自动感知货物位置和重量,提高搬运效率。

四、降低使用成本和人力投入1. 采用高效的节能技术,降低能源消耗,减少使用成本。

2. 引入智能维护系统,及时检测和预警叉车故障,降低维护成本和停工时间。

3. 设计模块化和可更换的部件,降低维修和更换成本。

4. 引入远程监控和调度系统,提高物流管理水平,减少人力投入。

五、安全性和环境保护1. 设计叉车配重系统,提高叉车的稳定性和安全性。

2. 配备自动刹车系统和防抱死制动系统,提高行驶的安全性和可控性。

3. 引入环保技术,减少废气排放和噪音污染,保护环境。

综上所述,泰安叉车设计方案致力于提高叉车的运载能力和操作效率,同时降低使用成本和人力投入。

通过优化叉车结构、提升运载能力、提高操作效率、降低使用成本和人力投入以及加强安全性和环境保护等方面的设计,可以使叉车在物流作业中发挥更大的作用,并且提高整体的效益和竞争力。

机械毕业设计(论文)液压叉车提升机结构设计【全套图纸】

The major trend of modern technology development of the fork truck is to be fully in consideration of the friendly operation, the reliability, the safety, the good maintenance, the specialization, the series, and the diversifiable, and to adopt new technology, to improve steering system, and to focus on energy saving and environment protection in order to promote the truck’s capacity and quality.

液压设计 2.5 吨叉车工作装置液压系统设计(单缸、中压)

A

Q

0.000385m3 / s 77.0mm2 5m / s

A

D2

4

D 98.04 9.9mm (管道直径)

与计算数值最接近的实际管子直径为 10mm,所以: 当选用 10mm 的管径时,流速为 v=4.0m/s (2)吸油孔计算 孔的横截面积:

A

0.000385m3 / s 385mm2 1

7.39 9.24 kw 0.8

8 管路的尺寸

通常的流体速度: 排油管路:3m/s~5m/s 吸油管路:0.5m/s~1.5m/s 泵自身的初始吸油压力限制在不超过 0.33bar(10’’Hg) 这些速度受油路和装置工作条件,功率损失,热和噪声的产生以及振动的影 响,会发生变化。 假定吸油管路的速度为 1m/s,排油管路的速度为 5m/s。 (1)排油管路计算: 最大流量为 0.000385m3/s,则管道的最小横截面积为:

6 液压泵的参数确定

由于提升系统与倾斜系统的流量相差很大,并且都很小,所以本设计采用结 构简单、价格低廉的齿轮泵串联满足设计要求。

提升:

假定齿轮泵的容积效率为 90%,电机转速为 1500r/m,则泵的排量为: 23100 Dreq 17.1 cm3/rev 0.9 1500 从 Sauer-Danfoss 目录中可查出,SNP2 系列有排量为 16.8 和 19.2cm3/rev 的 泵。应选择排量为 19.2cm3/rev 的液压泵 SNP2/019 满负载条件下(1500rpm,容积效率 90%)的实际流量为:

q 19.2 0.9 1500 25.9 l/min

大于所需值 13.1 l/min,满足设计要求。

倾斜:

吨3叉车液压系统设计 --本科毕业设计

3吨叉车的液压系统设计摘要:随着工业的发展,叉车的使用越来越普遍。

叉车的使用不仅可实现装卸搬运作业的机械化,减轻劳动强度,节约大量劳力,提高劳动生产力,而且能够缩短装卸、搬运、堆码的作业时间,加速汽车和铁路车辆的周转,提高仓库容积的利用率,减少货物破损,提高作业的安全程度。

本课题主要是介绍叉车液压系统设计。

本章以叉车工作装置液压系统设计为例,介绍叉车工作装置液压系统的设计方法及步骤,包括叉车工作装置液压系统主要参数的确定、原理图的拟定、液压元件的选择以及液压系统性能验算等。

关键词:叉车;电液控制;液压元件3 Ton Forklift Truck Hydraulic System DesignAbstract:With he development of industry, forklift is used more and more widely. The use of forklift trucks can be realized not only the mechanization of loading and unloading operations, reduce labor intensity, save a lot of labor, improve labor productivity, and can shorten the operating time of loading and unloading, handling, stacking, and accelerate the turnover of the automotive and railway vehicles, improve the utilization of warehouse volumerate and reduce the damaged goods, improve the degree of job security.The main subject is to introduce the forklift hydraulic system design. This chapter, for example, describes the forklift hydraulic system design methods and procedures, including the forklift hydraulic system to determine the parameters forklift hydraulic system design, the formulation of the schematic, select hydraulic components and hydraulic system performance checkingKey words: Forklift; Electro-hydraulic control; Hydraulic components1 前言1.1 课题背景叉车最先出现在上世纪20年代,由工作装置完成垂直方向作业,由车轮行驶系统完成水平方向作业,是室内搬运的首选工具。

济南叉车设计方案

济南叉车设计方案概述本文档旨在提供一份关于济南叉车设计方案的详细说明。

济南叉车是一种用于物料搬运和堆垛的机械设备,主要用于工业物流领域。

本设计方案将介绍叉车的主要功能、设计理念、技术规格和安全考虑等方面。

功能济南叉车设计具备以下主要功能:1.物料搬运:叉车通过装载货物并使用叉臂来搬运、卸货。

2.堆垛:叉车可以将货物堆垛在指定位置,并可根据需求进行高度调节。

3.操作简便:叉车的控制系统应设计为易于操作和灵活调整的。

4.高效能:叉车应具备高效能的电力系统,以保证持续运行。

设计理念本设计方案以以下设计理念为基础:1.安全性优先:叉车的设计应考虑操作员和周围环境的安全。

2.提高生产效率:通过优化叉车的设计和性能,提高物料搬运和堆垛的效率。

3.环保节能:采用高效能和低排放的电力系统,减少对环境的污染。

4.可靠性和可维护性:叉车应具备良好的可靠性和可维护性,以降低运营成本。

技术规格根据设计理念和功能需求,济南叉车的技术规格应满足以下要求:1.承载能力:最小承载能力为3吨,可以根据用户需求进行定制。

2.最大升降高度:叉车的最大升降高度应达到6米,以满足堆垛的需求。

3.最大行驶速度:叉车的最大行驶速度应达到20公里/小时,以提高物料搬运效率。

4.转向半径:叉车的转向半径应小于3米,以适应狭小的操作空间。

5.动力系统:采用电动叉车,搭载高容量的锂电池,以保证长时间的运行能力。

6.控制系统:采用先进的电子控制系统,提供精准的操控和高度调节能力。

安全考虑为确保操作员和周围环境的安全,济南叉车设计需从以下方面进行安全考虑:1.操作员安全:叉车应配备座椅安全带、防滑踏板和防护栏等装置,以确保操作员的安全。

2.载荷稳定性:叉车应具备稳定的设计,防止货物在运输过程中发生倾斜或滑落。

3.紧急停机系统:叉车应搭载紧急停机系统,以应对突发情况,并确保安全停车。

4.防撞装置:叉车应配备前后撞击传感器,以避免与其他物体或车辆碰撞。

5.能见度考虑:叉车应具备优化的驾驶舱设计,以提高操作员的视野和观察能力。

叉车工作装置设计解读

叉车工作装置液压系统设计叉车作为一种流动式装卸搬运机械,由于具有很好的机动性和通过性,以及很强的适应性,因此适合于货种多、货量大且必须迅速集散和周转的部门使用,成为港口码头、铁路车站和仓库货场等部门不可缺少的工具。

本章以叉车工作装置液压系统设计为例,介绍叉车工作装置液压系统的设计方法及步骤,包括叉车工作装置液压系统主要参数的确定、原理图的拟定、液压元件的选择以及液压系统性能验算等。

3.1概述叉车也叫叉式装卸机、叉式装卸车或铲车,属于通用的起重运输机械,主要用于车站、仓库、港口和工厂等工作场所,进行成件包装货物的装卸和搬运。

叉车的使用不仅可实现装卸搬运作业的机械化,减轻劳动强度,节约大量劳力,提高劳动生产力,而且能够缩短装卸、搬运、堆码的作业时间,加速汽车和铁路车辆的周转,提高仓库容积的利用率,减少货物破损,提高作业的安全程度。

3.1.1叉车的结构及基本技术按照动力装置不同,叉车可分为内燃叉车和电瓶叉车两大类;根据叉车的用途不同,分为普通叉车和特种叉车两种;根据叉车的构造特点不同,叉车又分为直叉平衡重式叉车、插腿式叉车、前移式叉车、侧面式叉车等几种。

其中直叉平衡重式叉车是最常用的一种叉车。

叉车通常由自行的轮式底盘和一套能垂直升降以及前后倾斜的工作装置组成。

某型号叉车的结构组成及外形图如图3-1所示,其中货叉、叉架、门架、起升液压缸及倾斜液压缸组成叉车的工作装置。

1-货叉2-叉架3-门架及起升液压缸4-倾斜液压缸5-方向盘6-操纵杆7-底盘及车轮图3-1 叉车的结构及外形叉车的基本技术参数有起重量、载荷中心矩、起升高度、满载行驶速度、满载最大起升速度、满载爬坡度、门架的前倾角和后倾角以及最小转弯半径等。

其中,起重量(Q)又称额定起重量,是指货叉上的货物中心位于规定的载荷中心距时,叉车能够举升的最大重量。

我国标准中规定的起重量系列为:0.50,0.75,1.25,1.50,1.75,2.00,2.25,2.50,2.75,3.00,3.50,4.00,4.50,5.00,6.00,7.00,8.00,10.00…….吨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

叉车工作装置液压系统设计叉车作为一种流动式装卸搬运机械,由于具有很好的机动性和通过性,以及很强的适应性,因此适合于货种多、货量大且必须迅速集散和周转的部门使用,成为港口码头、铁路车站和仓库货场等部门不可缺少的工具。

本章以叉车工作装置液压系统设计为例,介绍叉车工作装置液压系统的设计方法及步骤,包括叉车工作装置液压系统主要参数的确定、原理图的拟定、液压元件的选择以及液压系统性能验算等。

3.1概述叉车也叫叉式装卸机、叉式装卸车或铲车,属于通用的起重运输机械,主要用于车站、仓库、港口和工厂等工作场所,进行成件包装货物的装卸和搬运。

叉车的使用不仅可实现装卸搬运作业的机械化,减轻劳动强度,节约大量劳力,提高劳动生产力,而且能够缩短装卸、搬运、堆码的作业时间,加速汽车和铁路车辆的周转,提高仓库容积的利用率,减少货物破损,提高作业的安全程度。

3.1.1叉车的结构及基本技术按照动力装置不同,叉车可分为内燃叉车和电瓶叉车两大类;根据叉车的用途不同,分为普通叉车和特种叉车两种;根据叉车的构造特点不同,叉车又分为直叉平衡重式叉车、插腿式叉车、前移式叉车、侧面式叉车等几种。

其中直叉平衡重式叉车是最常用的一种叉车。

叉车通常由自行的轮式底盘和一套能垂直升降以及前后倾斜的工作装置组成。

某型号叉车的结构组成及外形图如图3-1所示,其中货叉、叉架、门架、起升液压缸及倾斜液压缸组成叉车的工作装置。

1-货叉2-叉架3-门架及起升液压缸4-倾斜液压缸5-方向盘6-操纵杆7-底盘及车轮图3-1 叉车的结构及外形叉车的基本技术参数有起重量、载荷中心矩、起升高度、满载行驶速度、满载最大起升速度、满载爬坡度、门架的前倾角和后倾角以及最小转弯半径等。

其中,起重量(Q)又称额定起重量,是指货叉上的货物中心位于规定的载荷中心距时,叉车能够举升的最大重量。

我国标准中规定的起重量系列为:0.50,0.75,1.25,1.50,1.75,2.00,2.25,2.50,2.75,3.00,3.50,4.00,4.50,5.00,6.00,7.00,8.00,10.00…….吨。

载荷中心距e,是指货物重心到货叉垂直段前表面的距离。

标准中所给出的规定值与起重量有关,起重量大时,载荷中心距也大。

例如平衡重式叉车的载荷中心距如表3-1所示。

Q<1 1≤Q<5 5≤Q≤ 10 12≤Q≤ 18 20≤Q≤ 12 额定起重量Q/t载荷中心距100 500 600 900 1250 e/mm起升高度h max,指叉车位于水平坚实地面上,门架垂直放置且承受额定起重量的货物时,货叉所能升起的最大高度,即货叉升至最大高度时水平段上表面至地面的垂直距离。

现有的起升高度系列为:1500,2000,2500,2700,3000,3300,3600,4000,4500,5000,5500,6000,7000mm。

满载行驶速度v max,指货叉上货物达到额定起重量且变速器在最高档位时,叉车在平直干硬的道路上行驶所能达到的最高稳定行驶速度。

满载最大起升速度v amax,指叉车在停止状态下,将发动机油门开到最大时,起升大小为额定起重量的货物所能达到的平均起升速度。

满载爬坡度a,指货叉上载有额定起重量的货物时,叉车以最低稳定速度行驶所能爬上的长度为规定值的最陡坡道的坡度值。

其值以半分数计。

门架的前倾角βf及后倾角βb,分别指无载的叉车门架能从其垂直位向前和向后倾斜摆动的最大角度。

最小转弯半径R min,指将叉车的转向轮转至极限位置并以最低稳定速度作转弯运动时,其瞬时中心距车体最外侧的距离。

在叉车的基本技术参数中,起重量和载荷中心距能体现出叉车的装载能力,即叉车能装卸和搬运的最重货件。

最大起升高度体现的是叉车利用空间高度的情况,可估算仓库空间的利用程度和堆垛高度。

速度参数则体现了叉车作业循环所需要的时间,与起重量参数一起可估算出生产率。

3.1.2叉车的工作装置叉车的工作装置是叉车进行装卸作业的直接工作机构。

货物的叉取卸放、升降堆码,都靠工作装置来完成。

工作装置是保证叉车能够完成工作任务的最重要组成部分之一。

叉车工作装置主要由货叉、叉架、门架、链条和滑轮、起升液压缸和倾斜液压缸组成,如图3-2所示。

其中起升液压缸驱动叉架升降,倾斜液压缸驱动门架前后倾斜,以满足工作需要。

为了做到一机多用,提高机器效能,除货叉外,叉车还可配备多种工作属具。

1-货叉2-叉架3-门架4-链条和滑轮5-起升液压缸6-倾斜液压缸图3-2 叉车工作装置叉车工作装置上的货叉是直接承载货物的叉形构件,叉架是一个框架形状的结构,链条的一端与叉架相连,链条在绕过起升液压缸头部的滑轮后,另一端固定在缸筒或外门架上。

起升液压缸通过滑轮和链条,使叉架沿着内门架升降,内门架又以外门架为导轨上下伸缩。

为了满足码垛作业对起升高度的要求,同时为了减小叉车自身的高度外形尺寸,门架通常为伸缩式结构,由内外两节组成。

外门架的下部铰接在车架或前桥上,借助于倾斜液压缸的作用,门架可以在前后方向倾斜一定角度。

前倾的目的是为了装卸货物方便,后倾的目的是当叉车行驶时,使货叉上的货物保持稳定。

3.1.3叉车的液压系统叉车液压系统是叉车的重要组成部分,其工作装置、助力转向系统甚至行走传动系统等都需要由液压系统驱动完成。

因此,叉车液压系统的质量优劣直接影响着叉车的性能。

某型号叉车工作装置的液压系统原理图如图3-3所示,该液压系统有起升液压缸4、倾斜液压缸9和属具液压缸10三个执行元件,由定量泵6供油,多路换向阀(属具滑阀1、起升液压缸滑阀7、倾斜液压缸滑阀8)控制各执行元件的动作,单向节流阀3调节起升和属具动作速度,从而驱动工作装置完成相应的工作任务。

1-属具滑阀2-分配阀3-单向节流阀4-起升液压缸5-安全阀6-液压泵7-起升液压缸滑阀8-倾斜液压缸滑阀9-倾斜液压缸10-属具液压缸图3-3 工作装置液压系统由于叉车原动机(内燃机和电动机)的转速高,扭矩小,而叉车的行驶速度较低,驱动轮的扭矩较大,因此在原动机和驱动轮之间必须有起减速增矩作用的传动装置,当叉车在不同载荷和不同作业条件下工作时,传动装置必须要保证叉车具有良好的牵引性能。

对于内燃叉车,由于内燃机不能反转,叉车要想倒退行驶,必须依靠传动装置来实现。

叉车的传动装置有机械式、液力式、液压式和电动机械式几种。

机械式传动只能具有有限数目的传动比,因此只能实现有级变速。

液力传动效率较机械式低,液压传动能够使传动系大大简化,取消机械式和液力式传动中的传动轴和差速器。

某型号叉车行走驱动液压系统的原理图如图3-4所示,该液压系统由变量主液压泵1供油,执行元件为液压马达7,主液压泵的吸油和供油路与液压马达的排油和进油路相连,形成闭式回路。

双向安全阀5保证液压回路双向工作的安全,梭阀6和换油溢流阀8使低压的热油排回油箱,辅助液压泵2把油箱中经过冷却的液压油补充到系统中,起到补充系统泄漏和换油的作用,溢流阀4限定补油压力,单向阀3保证补油到低压油路中。

1-主泵 2-辅助液压泵 3-补换油溢流阀 4-单向阀 5-双向安全阀 6-梭阀7-液压马达 8-换油溢流图3-4 行走驱动液压系统叉车作业时转向频繁,转弯半径小,有时需要原地转向。

叉车空载时,转向桥负荷约占车重的60%。

为了减轻驾驶员的劳动强度,现在起重量2吨以上的叉车多采用助力转向——液压助力转向或全液压转向。

液压助力转向操作轻便,动作迅速,有利于提高叉车的作业效率,油液还可以缓冲地面对转向系的冲击。

某叉车液压助力转向系统原理图如图3-5所示,该转向液压系统和叉车工作装置液压系统属各自独立的液压系统,分别由单独的液压泵供油。

系统中流量调节阀2可保证转向助力器稳定供油,并使系统流量限制在发动机怠速运转时液压泵流量的1.5倍。

随动阀3与普通的三位四通换向阀基本相同,只不过该阀的阀体与转向液压缸缸筒连接为一体,随液压缸缸筒的动作而动作。

叉车直线行驶时,方向盘处于中间位置,随动阀3的阀芯也处于中间位置,转向液压缸4不动作,叉车直线行驶。

当叉车转弯时,驾驶员转动方向盘,联动机构带动随动阀4的阀芯动作,使转向液压缸的两腔分别与液压泵或油箱连通,液压缸动作,驱动转向轮旋转,叉车转向,直到液压缸缸筒的移动距离与阀芯的移动距离相同时,阀芯复位,转向停止。

1-液压泵 2-调速阀 3-随动阀 4-转向液压缸 5-滤油器6-单向阀 7-安全阀 8-油箱图3-5 叉车助力转向液压系统叉车液压系统的设计要能够保证叉车正常安全地完成工作任务,对液压系统的工作要求包括:1超载保护,多路换向阀壳体无裂纹、渗漏;工作性能应良好可靠;安全阀动作灵敏,在超载25%时应能全开,调整螺栓的螺帽应齐全坚固。

操作手柄定位准确、可靠,不得因震动而变位。

叉车在装卸运输作业时不允许货物的重量大于叉车本身的重量。

在叉车试验项目中,有一项是允许叉车以110%的起重量载荷进行联合操作,即一边起升载荷一边向前运行,以检验叉车各部件的协调性和动作的可能性,此时发动机的功率、转速应达到额定的参数,液压系统应能够承压、无渗油。

对超载起升保护的性能检验是以125%的起重量载荷进行起升动作。

此时,液压系统中应设置相应的超载保护装置,例如多路换向阀中安全阀。

超载时,虽然多路换向阀阀杆动作,但货叉和125%起重量载荷不得离开地面或离开地面不超过300mm,即叉车应呈现出起升速度下降或起升动作失灵。

2最大下降速度控制,为了提高装卸效率,如果叉车起升速度增大,满载下降速度也增大,下降速度过大是危险的,因此叉车液压系统中应设置下降限速阀,既要控制货叉的下降速度不超过限定的速度值,又要防止起升液压缸的高压橡胶软管突然爆破时,起升在一定高度的载荷不会和货叉一起突然落下,损伤货物或伤人。

3液压系统管路接头牢靠、无渗漏,与其它机件不磨碰,橡胶软管不得有老化、变质现象。

4液压系统中的传动部件在额定载荷、额定速度范围内不应出现爬行、停滞和明显的冲动现象。

5其它为节省叉车携带电动机,减少叉车附属设备,从而减小液压系统的整体尺寸,叉车工作装置液压系统可以由叉车发动机直接驱动液压泵来提供油源。

为适应叉车有可能工作在具有粉尘和沙粒的厂房环境中,因此应考虑为液压系统设置合适的过滤器,液压油的工作温度应限定在合适的范围内,叉车的工作环境温度一般为-10~45°C。

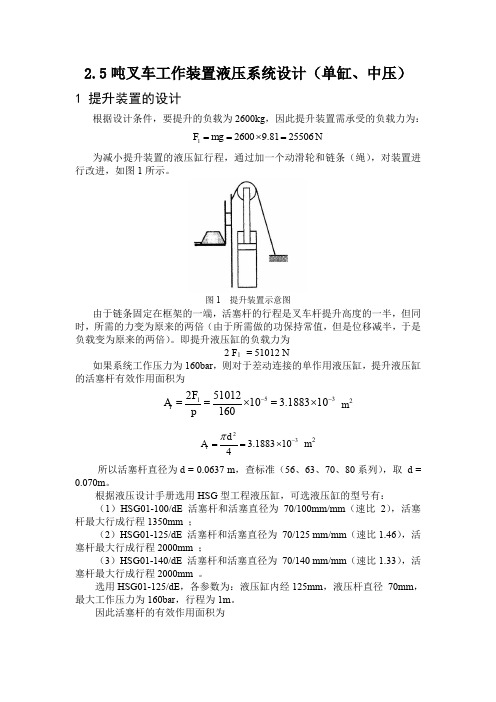

3.1.5本设计要求及技术参数1起升装置液压系统技术参数本设计实例所设计的叉车主要用于工厂中作业,要求能够提升5000kg的重物,最大垂直提升高度为2m,叉车杆和导轨的重量约为200kg,在任意载荷下,叉车杆最大上升(下降)速度不超过0.2m/s,要求叉车杆上升(下降)速度可调,以实现叉车杆的缓慢移动,并且具有良好的位置控制功能。

要求对叉车杆具有锁紧功能,无论在多大载荷作用下,或者甚至在液压油源无法供油,油源到液压缸之间的液压管路出现故障等情况下,要求叉车杆能够被锁紧在最后设定的位置。