变频调速系统在龙门刨床上的应用

变频器在龙门刨床改造中的应用

l _

J

I

XO

l l

, 。

13 4 6

I/ I

~

… …

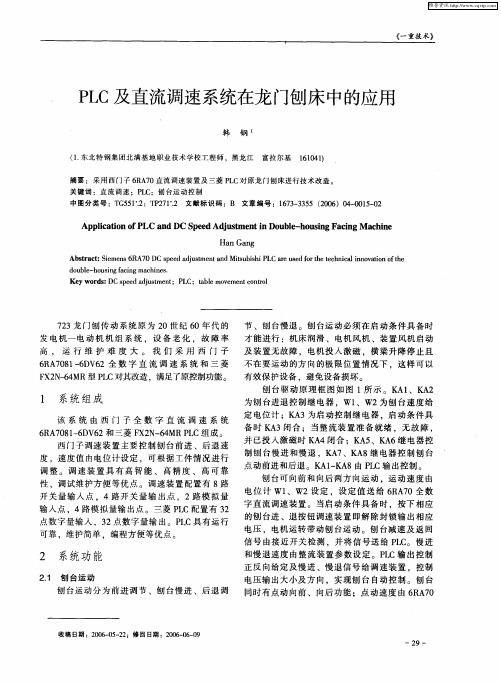

快移 冷却 风机 冷却 风 机延 时

2 0s 0

1 : ;

为了使电动机每次的进给速度都恒定、准确,并不 受干扰 , 使用 P G编码器,可进行 自动校正,保证每次 都是恒定的量。

图 5

A 、 + ,在方便处安装一 电位器 ,即图上 R Z 1 v P 。通 过

、 ‘

r d n 、

、

变频 电动机进给时 间 为 1 s

进给

调节电位器 , 可获得任意速度的进给量,并安装一电压 表, 在数值上 更为直 观。在 A 可 l端上 串一常 闭 点

K 1 是为 了刀 架在 快移 时 ,不 受 电位器 控 制。R 1 M , P、 2 均为限流电阻 ,为稳定 电路 。 、3

C MR一4 P 变频器 I 22

原来存在的故障及其他故障,生产效率及加工精度都较

以前有了很大的改善。由此可见,针对那些旧式复杂的 机械式传动,可以利用变频器自身的功能特点,有效地

l W

删1 3 5 b l B ll 1 11  ̄ l l l I 1 『 l I l l l1 6 24 B 2 l

图

/ 塞

, 口 =… ,

1

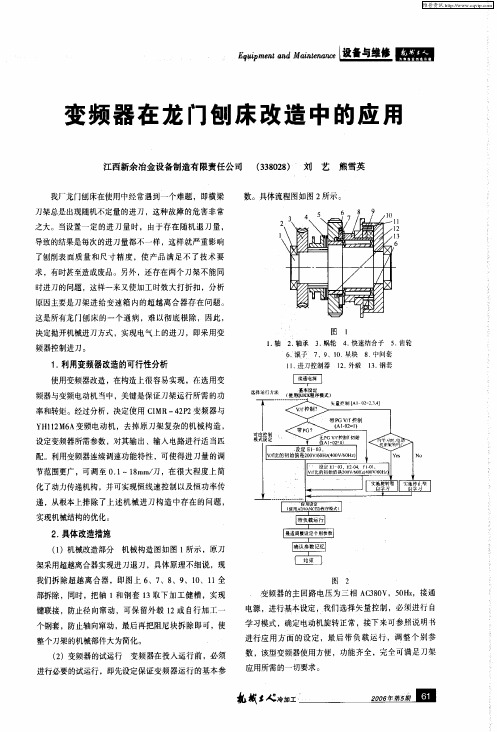

1 轴 2 轴承 3 蜗轮 4 快速结合子 5 齿轮 . . . . . 6 滚子 7 9 0 块 8 中『套 . 、 、1 . 日 J 1. 进刀控制器 1 l. 2 外毂 1. 3 钢套

1 利用变频器改造的可行性分析 .

使用变频器改造,在构造上很容易实现,在选用变

5 使用情况 . l

变频技术在龙门刨床上运用

变频技术在B2016A龙门刨床上的应用—设备节能减排创新安徽星瑞齿轮传动有限公司吴许辉陈道军【摘要】随着科学的发展,变频器的使用也越来越广泛,可以说只要有三相异步电动机的地方,就有变频器的存在。

对高能耗设备进行变频器以及可编程控制器改造,可以提高效率和显著的节电效果而广泛应用于大、中型交流电机等,被公认为最有发展前途的调速控制。

[Abstract] With the development of science, the use of frequency converter is more and more widely, it can be said that as long as the three phase asynchronous motor with the place, there is the frequency converter. For frequency converter for high energy consumption equipment, programmable controller reforming, can improve the efficiency and obvious energy-saving effect and is widely used in large and medium-sized AC motor, etc., is recognized as the most promising speed control. 【关键词】变频改造应用节能[Keywords ] frequency reconstruction Application energy saving o一、概述我司1976购无锡机床厂产一台型号为B2016A龙门刨床(最大刨削长度为6米),原工作台驱动配置为常州牵引电机厂产功率为70千瓦直流发电机组携带永磁式带刷直流电动机并通过1:40减速机构进行驱动,电路控制方式为逻辑接触器控制方式。

PLC及直流调速系统在龙门刨床中的应用

6 A 0 1 6 V 2全 数 字 直 流 调 速 系 统 和 三 菱 不 在 要运 动 的方 向 的极 限位 置 情 况下 .这样 可 以 R 78 — D 6

关键 词 :直 流 调 速 ;P C;刨 台运 动 控 制 L 中 图分 类 号 :T 5 12 P 7 G 5 :T 2 12 文 献标 识码 :B 文章 编 号 :17 — 3 5 (06 4 — 0 5 0 . . 63 35 2 0 )0 0 1 — 2

Ap l aino LCa dD pe jsme tnDo beh uig aigMahn pi t f c o P n CS edAdut n u l- o s c c ie i nF n

刨 台运动 分 为前 进 调 节 、刨 台慢 进 、后退 调

收 稿 1 :2 0 - 5 2 3期 0 6 0 -2:修 回 1期 :2 0 — 6 0 3 060—9

—

2 9—

维普资讯

20 0 6年第 4期 ( 1 2期 ) 总 1

其操 作 在 按钮6 V 2和 三菱 F 2 一 4 L R 78 -D 6 1 X N 6 MRP C组 成 。

定 电位计 ;K 3为 启动 控 制继 电器 。启动 条 件具 A 备 时 K 3闭合 ;当整 流 装 置准 备 就 绪 ,无 故 障 , A 并 已投 入激 磁时 K 4闭合 ;K 5 A 继 电器 控 A A 、K 6 制 刨 台慢进 和 慢退 ,K 7 A8继 电器 控 制 刨 台 A 、K 点 动前进 和后 退 。K ~ A A1 K 8由 P C输 出控 制 。 L 刨 台可 向前 和 向后两 方 向运 动 。运 动 速 度 由 电位 计 W1 、W2设 定 ,设 定值 送 给 6 A 0全 数 R7

PLC和变频器在龙门刨床主拖动系统中的应用

() 4 工作 台要求能够人工点动运行 , 工作 台 即“ () 5 与刀架 、 横梁的互锁。 刀架与工作台之间、 横 梁与工作 台之间必须有可靠的互锁 ;

龙门刨床 的主运动 , 是工作 台的直线往复运动。 早期 步进” 工作 台步退” 以利于切削前的调整 ; 和“ ,

统; 另一种是晶闸管 一直流电动机组( — 系统。 V M) 这

CM — 7 4 5 ,其 容 量 为 9 V ,额 定 电 流 为 IR G B 05 8k A

— S( Bo 1 )

_

— —

1一 U ; R

S

T

18 2 A。

一

X】

X2

V

W

25 P C 的选 择 . L

~r4 —一 —B 05 4 山X 3 S

() 6 与油泵 电动机 的互锁。 只有在油泵正常供油

才 如果 在 工 两种系统 的控制电路 ,普遍采用有触 点的继电器控 的情 况 下 , 允许 进行 工 作 台 的往 复运 动 ; 制方式 , 在经过 多年的使用后 , 系统 电气控制器件已 作 台往复运动过程 中,油泵 电动机因发生故障而停

E up n Ma u a t n e h oo y No 1 2 1 q i me t n f er g T c n l g . 0 i 1, 1

重 煎

P C和变频器在 龙 门刨床主 拖动 系统 中的应用 L

沈玉梅

( 大连职业技术学院, 辽宁大连 163 105)

摘 要 : 用 P C 和 变频 器对 龙 门 刨床 电 气 主拖 动 系统 进 行 改 造 , 据 龙 门 刨床 电气 主 拖 动 系统 的 控 制 要 求 , 龙 门 采 L 根 对

龙门刨床的变频调速改造

Jn 2 0 u .0 8

10 .4 0 (0 8 20 4 .4 046 1 2 0 )0 0 10

龙 门刨 床 的变 频 调 速 改 造

吴彤 峰 浦 汉军2付瑞斌2 , ,

(. 1 广西工学院 汽车工程 系 , 广西 柳 州 5 5 0 ; . 西大学 机械工程学院 , 西 南宁 4062 广 广 5 00 ) 3 0 4

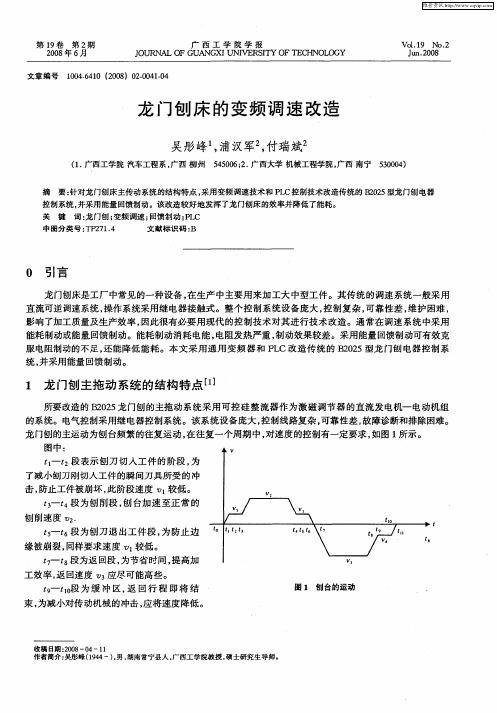

图 1 刨 台的运动

收 稿 日期 :o 8 4—1 2 o —0 1

作者简介 : 峰(9 4 , , 吴彤 14 一)男 湖南常宁县人 , 广西工 学院教授 , 士研究 生导师 。 硕

维普资讯

广西工学 院学报

第 1 卷 9

2 系统改造

21 改造元 件 的选型 .

t 0

缘被崩裂, 同样要求速度 口 较低 。 】 幻 8 一£ 段为返 回段 , 为节省时间, 提高加

工效 率 , 回速 度 口 应尽 可 能高些 。 返 3 £一 £o 为 缓 冲 区 , 回行 程 即 将 结 9 1 段 返 束 , 减小 对传 动机 械 的冲击 , 为 应将 速度 降低 。

调节器 abcd端 与 cm(o 与 1 -、、 . o cm 3端相连 ) 的通断 是通 过 端

P C的输 出端来控制的, 同一时刻里 a o 、 —cm、 — L 在 —cm b o c

cr、 o 中只有一 组接 通 。 ord—cm l

图 3 频率调节器 内部 电路图

3 回馈 制动 器 的设 计

2 3 频 率调 节器 .

其 内部 电路 如 图 3所 示 ,3 1 、 1端 子 的 电位不 同 , 1 、2 1 变

频器的输 出频率也不 同 , 即电机的转速也不 同。调节 R l P、 R 2R 3R 4 P 、 P、 P 即调节工作台的四种速度 l 、 3 . 、 " 、 频率 2 0 4

LPHA变频器在龙门刨床上的应用

一、B2010A龙门刨床工况概述龙门刨床是机械化自动化程度很高的大型机床。

龙门刨床的动力及控制回路比较复杂,尤其是刨床工作台主拖动系统完全依靠电气自动化控制来执行的。

B2010A龙门刨床的主拖动采用最初50年代的A-G-M调速系统,即电机扩大机---直流发电机---直流电动机组系统。

如图一所示。

采用机械速比 2:1和电气调速范围为10:1的机电联合调速系统。

龙门刨床是频繁往复运动的生产机械,它的工作方式为循环方式。

前进行程是切削行程;后退行程是不作切削的,只让工作台驶回为下一步切削作准备。

运动示意图如图二所示。

实际工作中为了提高劳动生产效率,轻载后退的速度要大于前进切削速度。

由于不同的金属材料和不同的加工工艺,必须要求控制系统具备:u 工作台主拖动具有比较宽的调速范围和较硬的机械特性;u 工作台前进切削和后退的过程中运行平稳,不振荡,速度能单独地作无级调整,无须停车;u 运行方向的改变要迅速、平滑、冲击力小、动作反应快;u 在低速范围内切削力基本保持恒定状态,静差度小于3%;u 前进与后退行程的末尾工作台自动减速,反向准确;u 传动效率高,耗电量小;u 控制系统简单,可靠安全,易于维修保养;如图二示,ab段(约12-15米/分)为刀具慢速切入工件,而后增加到可调速CD段进行前进切削,之后运行到设定行程开始减速为ef段,再经过换向行程控制,工作台由前进减速迅速制动并快速反向运行可调hi速度段后退,再后退至减速换向切换到前进行程。

形成一个循环工作周期。

二、龙门刨床拖动系统的演变1.原系统存在的主要缺陷A-G-M调速系统,它具有占地面积大、噪声污染严重、尤其交流电动机拖动发电机浪费电能很严重。

从工作情况来看,直流电动机的功率并没有得到充分利用,并且维护保养较困难。

目前许多在使用该系统工作的厂家都在想办法解决以上问题。

2.演变从70年代至目前有极少部分采用晶闸管---直流电动机机组(V-M调速系统)。

该系统低速时损耗大、功率因数低、对电网污染严重,而使用的还是直流电动机,维护保养困难的问题还是没有解决。

论龙门刨床的变频调速

文章编号:1009-2439(2001)02-0110-04论龙门刨床的变频调速林 立(邵阳高等专科学校电气工程系,湖南邵阳422004)摘要:从分析大型龙门刨床的工作特点及主传动系统出发,研究了该种机械的变频调速设计方法,获得了明显的经济效益.关键词:龙门刨床;变频调速;控制电路设计;经济效益中图分类号:TG 511+.2 文献标识码:B 收稿日期:2001-02-161 龙门刨床概述1.1 龙门刨床的结构及工作特点龙门刨床是制造重型设备,如发电机、汽轮机等不可缺少的母机,主要用来加工大型工件的各种平面、斜面和槽.应用非常广泛,具有多种控制要求.要机床电力拖动自动控制系统中,具有一定的典型意义.1.1.1 龙门刨床的基本结构 主要由七部分组成:(1)床身:是一个箱型体,其上有V 型和U 型导轨;(2)工作台:工作台俗称刨台,用于安置工作;(3)横梁:用于安置垂直刀架,加工时严禁动作,只在更换工件时才移动,以调整刀架的高度;(4)左右垂直刀架:可沿横梁导轨在水平方向或沿刀架本身的滑动导轨在垂直方向作快速移动或工作进给;(5)左右侧刀架及进给箱:沿立柱导轨上下快速移动或自动进给;(6)立柱;(7)龙门顶.1.1.2 工作特点 (1)工作过程:龙门刨床的刨削过程是工件与刨刀作相对运动的过程.为此,工作台与工件须频繁地进行往复运动,工件的切削加工仅在工作行程内进行,而返回行程只作空运转.在切削过程中没有进行进给运动,只有工作台返回行程转到工作行程的期间内刀架才位移一定距离.(2)主运动:龙门刨床的主运动是工作台和工件的纵向往复运动.(3)辅助运动:是横梁的上下移动以及刀架沿横梁的左右移动以及侧刀架在立柱上的上下往复运动.图1 龙门刨床运行速度图1.1.3 主运动的工作特点 (1)运动速度图:以国产A 系列龙门刨床为例,其运行速度图如图1所示L Q 为工作行程长度,L H 为返回行程长度,V 1,V Q ,V H 分别为慢速切入速度、切削速度和返回速度.(2)各时间段的工况:0-t 1:工作台前进起动阶段;t 1-t 2:刀具慢速切入阶段;t 2-t 3:加速至稳定工作速度阶段;t 3-t 4:稳定工作速度阶段;t 4-t 5:减速退出工作阶段;t 5-t 6:反接制动到后退工作阶段;t 6-t 7:后退稳定速度阶段;t 7-t 8:最后减速阶段;t 8-t 9:后退反接制动阶段.(3)说明:刀具进入工件之前减速的目的,是为了防止因撞击而崩坏工件.同时,也是为了减小刀具在进入时所承受的冲击,延长刀具的使用寿命.进入工件后,再加速到规定的切削速度V Q (t 3~t 4段).离开工件之前减速的目的(t 4~t 5)是为了防止工件边缘的崩裂.返回过程不切削工件,为提高生产率,返回时直接加速到高速退回速度V H (t 6~t 7段).返回行程再反向到工作速度之前,为了减小反向时因用冲力过大而引起的越位和对传动机构的冲击,还要求有一个减速过程(t 7~t 8段).1.1.4 辅助运动的工作特点 工件在加工过程中,横梁是不能移动的,只有在加工完一个工件,准备加工另一个工件时,才需要根据工件的高度来调整刀架的高度而移动横梁.移动的距离视工件尺寸而定.横梁运动属“点动”性质.为了保证横梁按要求停在一定的位置上,还没有夹紧机构.第14卷 第2期邵阳高等专科学校学报Vol.14.No.22001年6月Journal of Shaoyang College J un.20011.2 主拖动系统1.2.1 主拖动调速系统的负荷性质 以A 系列龙门刨床为例,说明如下:①切削速度V ≤25m/min ,最大切削力为8000kg.因此,在调速过程中负荷具有恒转矩性质.②切削速度V >25m/min ,允许的最大切削力应随着速度的增加成反比地减小.因此,在调速过程中负荷具有恒功率性质.如果速度高于25m/min ,而切削力仍为8000kg ,则横梁与立柱遭破坏.因此,最高速度时的最大切削力是由机械结构的强度决定的.图2 湘潭电机集团公司铁芯车间 A 系列龙门刨床G -M 系统图1.2.2 原始拖动系统 湘潭电机集团公司铁芯车间A 系列龙门刨床的主传动采用G -M 调速系统,如图2所示,直流电动机的额定功率为60kW ,直流发电机额定功率为70kW ,拖动直流发电机的交流异步电机为55kW ,控制发电机励磁系统的交磁扩大机组为2.2kW.采用机械速比为2∶1和电气调速度范围为10∶1的机电联合调速系统.1.2.3 主拖动调速的分析 上述主拖动调速系统的负荷性质如图3所示.图中F m 表示最大切削力,V 1表示切削速度,P m 表示最大切削功率.V 2为对应于最大转矩时的最高速度,在V 1~V 2范围内要求恒转矩调整,而在V 2~V 3范围内则要求恒功率调整.如果整个调速范围内均采用具有恒转矩性质的调压调速,则所需的电动机功率P m 将是负载需要的最大切削功率P m 的V 3/V 2倍.当V =90m/min ,V =25m/min 时,P m 2/P m 1=3.6,显然,单纯采用调压调速的方案是不合理的.为克服上图3述方案的缺点,A 系列龙门刨床的主传动采用了机电联合调速方案.即:采用机械传动的比为2∶1的齿轮变速与直流电动机的调压调速配合.其中齿轮变速具有恒功率调速特性.这时,恒转矩调速范围可缩小至V 1~V 3/2,所需电动机功率P m 3是负载所要的最大切削功率P m 1的V 3/2V 2倍,即P m 3/P m 1=90/2×25=1.8.可见,机电联合调速与单纯调压调速相比,电动机的设计功率可缩小一半.不过,由于机电调速与生产机械的调速要求仍不完全匹配,所以,电动机的功率仍比负载所需的最大功率大了0.8倍,显而易见,A 系列龙门刨床直流电动机功率并没有得到充分利用.如采用交流变频调速拖动系统,可以通过灵活的预置、恒转矩与恒功率调速的转换点,使调速系统的特性更好地满足龙门刨床主拖动负载的调速特性要求,进而降低主拖动电动机的设计功率.2 龙门刨床变频调速系统的性能2.1 概述2.1.1 龙门刨床对拖动系统的要求 根据龙门刨床的生产工艺特点,对自动拖动控制系统提出如下要求:①调速范围宽:龙门刨床工作时既要求能适应不同的刀具,又要求具有经济的切削速度,因此,调速范围一定要宽,一般不低于10∶1,最好为无级调速.②静差率小:为了提高加工精度,要求工作台的速度不随切削量的变化而变动.一般要求静差率小于10%,采用变频调速,静差率则可小于3%.同时,系统的机械特性应具有下垂特性.③较高的切削速度和足够的切削力.④工作台运行速度能自动调整.⑤工作台反身应迅速而平稳,冲击小.⑥传动效率高,耗电量小.⑦系统简单,安全可靠,易于修理和维护.⑧可接入CIMS 计算机集成制造系统.2.1.2 变速调速拖动系统的配置 (1)工作台主拖动:用变频器驱动一台45kW 的异步电机,代替G -M 系统中的机组,实现无级调速.工作台换向器制动采用能量回馈制动装置,制动速度快,能量又回馈给电网.(2)垂直刀架和左右刀架:分别由变频器驱动进刀电机实现进刀的无级调速.(3)电气控制部分:采用PLC 可编程无触点控制,控制功能强,速度快,按点数量小,工作台的减速、换向控制采用高可靠性的电子组合行程开关,带记忆功能.无机械磨损,寿命是机械组合开关的5倍.故障率是机械电子组合开关的1/100.通过CNC 接口,可按入CIMS 计算机集成制造系统.(4)刨刀架:可安装铣头,可对工作进行横铣或纵铣,如图4所示.2.2 龙门刨、铣、磨多功能机床的主要技术指标2.2.1 工作台行程速度(配刨铣变速箱) ①刨削:5~70m/min ,无级调速;②铣削:0.08~2.00m/min ,无级别调速;③磨削:1~3m/min ,无级调速.2.2.2 刨刀架进给量范围 ①垂直刀架:垂直:0.2~25.0mm/次,水平:0.4~50.0mm/次;②侧刀架:垂直:0.4~50.0mm/次.2.2.3 铣头转速范围 ①铣头主轴转速:72~540r/min ,无级调速;②刨刀架横铣速度:0.04~1.60m/min ,无第2期林立:浅论龙门刨床的变频调速111 级调速:③刨刀架纵铣速度:0.04~1.60m/min ,无级调速.2.2.4 静差率 <3%(低速时).2.2.5 换向距离 <250mm.图4 龙门刨床变频调速系统原理图图5 主程度流程图3 大型龙门刨床变频调速系统的设计3.1 主拖动系统的电机容量龙门刨床主拖动电机容量的选择是由刨床的最大出力决定的,即由工作台最大牵引力与计算速度决定的.负载所需要的切削功率P e =F m V g K 1K Hη (kW )式中,F m 为最大牵引力,V g 为计算速度(m/min ),K 1为功率变化系数,K H 为允许过负荷系数,η为传动机械效率.3.2 主拖动系统的控制原理为了满足龙门刨床工作台频繁换向及负载剧烈变化时转速的动态响应和机械特性硬度的要求,主拖动控制采用了异步电动机较差频率闭环控制.异步电动机转矩 T M =K T N 1K N 1 m ωs γ′22[γ′22+(ωs L ′12)2]式中,K T 为转矩常数,N 1为定子绕组匝数,K N 1为定子绕组有效系数, m 为气隙磁通,ωs 为转差角频率,γ′2,L ′12为折算到定子的转子电阻和电抗.电机稳定运行时.s 很小,一般ωs 仅为ω1的2%~5%,可以认为,ωs L ′12<<γ′2因而在工程上可近似认为T m =K m 2m ωsK m =K T N 1K N 12γ′2式中,K m 为常数.由上式可以看出,在s 很小的范围内,只要维持气隙磁通恒定,电机转矩就与转差频率成正比.控制ωs 就能达到控制转矩的目的.为此,改造时,又添置并设置了转差调节器,使其输出的转差角频率ωs 总是小于临界转差率的绝对值|ωs max|.此时转子电路呈阻性,功率因数最高,可获得最大控制转矩,异步电机运行在最佳状态,由于通用型变频器已具有电压/频率比(V /F )等于常数的功能,电机气隙磁通基本保持不变,因此控制ωs 就实现了最佳控制转矩的目的.对于高性能变频器可以不采用转差调节器闭环控制方案而用开环控制即可.只是在调整其参数时,应据电机实际负载情况认真调整转差补偿、转矩补偿功能及速度传速器等相关参数即可.3.3 回馈能量计算3.3.1 回馈能量的必要性 大型刨床快速往复运动,对交流变速调整系统来说,迅速吸收能量是关键技术之一.3.3.2 最大回馈能量的计算步聚和方法 ①确定减速曲线;②计算机所需制动转矩.4 控制电路及软件流程4.1 变频器配置及控制电路4.1.1 变频器配置 本系统采用一套59kVA 交—直—交电112 邵阳高等专科学校学报第14卷压型变频器和能量回馈装置作为主拖动控制装置,三台6.5kVA 小型变频器控制左右侧和垂直刀架电机,一台11kVA 变频器控制铣磨头电机.4.1.2 控制电路 全部工艺过程及联锁信号、报警由一台PLC 控制.4.2 能量回馈电路本系统使用的是电压型逆变附回能量回馈装置,它能迅速吸收制动时在逆变器直流母线上产生的过电压能量,并逆变为交流电返回电网.4.3 软件流程龙门刨床工作台的工艺流程由PLC 控制主变频器驱动交流电动机来实现,刨床工作台自动、手动进(退),点动,横向速度变换,垂直刀架和左右刀架的自动进给及人工快速移动的控制,横梁的升降和夹紧控制,以及互相的联锁和显示等功能都由PLC 软件来实现.前进和后退速度及加减速时间可以任意调节,为方便操作,在控制面板上装有床身运动速度显示及各种运动批示及报警信号,并且操作箱完全符合原操作习惯.工作台控制的主程序流程如图5所示.5 应用情况及效果5.1 运行对比与直流发电机组相比,其运行情况的对比表1:表1 变频调速系统与直流发电机组的运行状况项目主传动装机容量传动效率调速范围静差度噪声惯性可靠性经济性占地面积直流发电机组5台电机,共365kW <0.61∶10<10%86dB 大差不经济大,100%变频调速系统1台电机,共45kW>0.91∶35<3%79dB 小好经济小,10% 注:加载条件,用45#钢,吃刀深度:15mmX2进刀量1.00mmX2,速度15m/min.5.2 经济效益5.2.1 多功能带来的效益 由于一台普通的龙门刨床改造为刨、磨、铣多功能机床,按工厂近几年产品结构来看,每年需经龙门铣加工件600工时,需经龙门导轨磨加工件1000工时,龙门刨、磨、铣每工时50元,故每年节约外加工费8万元.5.2.2 节电效益 从直接测量进侧有功功率的结果,则按刨床每天工作16h ,每月平均生产21.5d 计算,全年可节电70589kWh参考文献[1] 张燕宾.变频调速应用实践[M ].北京:机械工业出版社,2001.[2] 陈伯时.电力拖动控制系统[M ].北京:中央广播电视大学出版社,1998.[3] 朱仁初.电力拖动控制系统设计手册[M ].北京:机械工业出版社,1994(责任编辑 黄红华)第2期林立:浅论龙门刨床的变频调速113 。

应用变频调速技术改造龙门刨床

H L P 亮, 进行报警。

1 一底座

2 一工作台

3 一横梁 4 一垂直刀架

5 一左右刀架

6 一立柱

图 1龙f - i  ̄ J 床 结构 图

3 . 6停机处理 : 正常情况下 , 按S T 2 , 则刨 台应在一个往复周期结 束之后才切断变频器 电源。 如遇紧急情况 , 则按 S B 6 , 使整 台刨床停 止运 动 。 结束 语 从电气传 动的观点看 :调速可分 为交流调速 和直流调速 两大 类。直流调速与交 流调速 比较 : 直流 电动机有机械 换向器 , 除励磁 外, 全部输入功率从换向器流入 电枢 , 电动机效 率低 , 转子散热条件 差, 冷却费用高 , 而且其 向高 电压 、 高转速 、 大容量发展 困难 。 交 流电 动机则具有 容量 大 , 速度高 , 惯性 小 , 维修 方便 , 可在恶劣环境 中运 行等优点。 交流调速 比直流调速成本要低得多 , 调速性能也好得多 。 该拖动系统采用变频调速方式 ,不仅可以获得很好的调速性能 , 还 能简化系统结构及 控制 电路 。 参 考 文 献 7 一龙 门顶 『 1 1 张晓娟. 工 厂 电 气控 制设 备 『 M 】 . 北京 : 电 子 工 业 出版 社 , 2 0 0 7 . 『 2 1 许晓峰 . 电机及拖动基础【 M 】 . 北京 : 高等教 育出版社 , 2 0 0 0 .

气控制 系统设备庞大 , 电路复杂 , 致使其故障率高、 可靠性差、 工作 台运动不稳定 , 严重影响 了整台机床 的加工精度和工作 效率。 本文调速

系统采 用 了 变频 器 , 克服 了传 统 龙 门刨床 的缺 点 。 关键词 : 龙 门刨床 ; 变频调 速 ; 技 术 改 造

在许多 工厂传 统龙 门刨床 的传 动方式 一般 都 采用直流可逆 调速系统 , 操 作系统采用继 电接触 器 式, 其电气元件种类 繁多 , 电气控 制系统设备庞大 , 电路复杂 , 致使其故 障率 高 、 可靠性 差 、 工作 台运动 不稳 定 , 严重 影响了整 台机床 的加 工精 度和工作效 率。本文调速 系统采用 了变频器 , 克服 了传统龙 门 刨床 的缺点 。

龙门刨床变频调速系统的设计及性能

PLC可编程控制器

变频器回馈装置

M 变频器M 变频器M 变频器

M M M M M

YA

铣头

垂直刀架M1右侧刀架左侧刀架横梁升降

横梁夹紧

油泵电动机风冷电动机

抬刀电磁铁

M2M3M4M5

M6

M7M8变频器

VVVF

G M VEF

信号显示

按钮盒

行程开关

运行指示报警

CNC接口

主传动电动机

图5 龙门刨床变频调速系统原理图

1.2 变频调速系统的优越性

采用交流变频调速系统,可以通过灵活的预置恒转矩与恒功率调速的转换点,使调速系统的特性更好地满足龙门刨床主拖动负载的调速特性要求,进而降低主拖动电动机的设计功率。

调速范围可以达到40:1,静差度小于3%,更换不同的工作组件就可使刨床一机多用。

为提高加工精度,工作台的速度不随切削量的变化而变化,自动调速,达到速度曲线的要求,提高了加工质量与效率。

如图6所示。

T

50

50

45r/min 25r/min

v f(Hz)

控制柜面板上装有床身运动速度显示及各种运行指示及报警信号,并且操作箱完全符合原操作习惯。

现给出工作台控制的主程序流程图如图8所示。

开机PLC运行

系统故障?

故障处理报 警

限位?

位置调整

工作状态?

磨头工作

横梁工作

刨台工作

磨头停止横梁停止位置正确?

点动调整

操作方式?

转自动循环程序单步操作

刨台停止电磁抱闸

END

Y

N

Y

N

人工

自动

Y

Y。

PLC和变频器在龙门刨床控制系统改造中的应用

P C和变 频 器 在 龙 f t 床 控 制系 统 改造 中 的应用 L -a ]u

金 燕① 王 海平 ②

( ①常州工程职业技术学院机械工程技术系, 江苏 常州 236 ; I 114

② 常州铁道 高 等职业 技术 学校机械 工程 系 , 苏 常州 2 3 1 ) 江 10 1

e ,t e PLC a d fe u n y c n e so e h o o y i n r d c d f rt e c n r ls se o h r d t n l r h n q e c o v rin tc n lg s i to u e o h o to y tm ft e ta i o a r i B 01 a ty p a e n t i a r Ma y c n e t r r e o h i v me t a d f e c a 2 6 g n r l n ri h s p pe . n o v re s a e us d fr t e man mo e n n e d me h — nim ,a neg e b e r k e i ei s d frt ebr k n y tm ,a d P sa p id t o to h s n e r y f d a k b a e d vc su e o h a i g s se o n LC i p le o c n rlt e wh l r c s n i e rn n eae i n l. Co a e t h ima y c n r ls se ,t e c p ct oe p o e s e g n e i g a d r lt d sg as mp r d wi t e pr r o to y tm h h a ai y i e u e y 3 0k ,d ie e c e c sd u ld,t e s e a g s e h n e o 1: 5,sai o tg srd c d b 0 W rv f in y i o b e i h pe d r n e i n a c d t 3 ttc v l e a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!""#$%&’$() (* +,-./-)%0 1()’,(# 203’-4 $) 1#(3-5 6#&)-,

7!89 7-):3;-)<

!=2>?!1>: &: ;<= >?@<; AB ;<= CDAE>=FG =H?G;?:@ ?: ;<= FI?: JD?K= @=ID AB L!79#0 M>AG=J C>I:=DN ;<?G CIC=D IJAC;G ;<= BD=OP=:MQ MA:;DA> GQG;=F ;A FIR= ;DI:GBADFI;?A: AB ;<= FI?: JD?K= @=ID AB ;<= M>AG=J C>I:=DN S<?M< @?K=G BP>> C>IQ ;A ;<= =BB?M?=:MQ AB ;<= >ID@= T G?U=J M>AG=J C>I:=D I:J ;A ;<= D=JPM;?A: AB ;<= =:=D@Q MA:GPFC;?A:V @AB 7C?D2: M>AG=J C>I:=DW BD=OP=:MQ MA:;DA> GQG;=FW ;=M<:?MI> ;DI:GBADFI;?A:

:

X!’:;4 龙门刨床工 油 泵

行程 开关

状态 反馈 入 出

保 护

该机床的主传动采用 !’ 世纪 #’ 年代的 4 O Y O ( 调速系统 (扩大 机—直流发电机—电动机 ) , 机械部分速比 !Z : 和电器调速速比 :’Z : 形 成机电联合调速系统。 该机床的运行特点是: 频繁往复运动, 由切削行程 换向、 后退行程组成, 后退速度大于切削速度, 换向要平稳。 该机床在运行中存在以下问题:一是主传动调速范围较窄;二是换 向过程有冲击;三是电器部分故障率较高(机组部分 ) 、维修困难、效率 低、 能耗高。 针对以上存在的问题,加之新型调速系统的出现,原机床的改造日 显突出。较先进的调速系统有: 变频调速、 开关磁组调速等。变频调速应 用比较广泛, 技术相对成熟, 本次选该系统对原机床进行改造。 制动 电阻 ( 图: $%&’’’

均采用双灰桩施工。 设计及施工 太原机车车辆厂机械工具联合厂房由设计院设计,设计院提出以 根据该厂有关施工中积累的实际经验, 并结 9V ! F 间距方格网布置打桩, 合地质情况及地基处理手册, 经计算, 桩距 " a !V 8 # a !V 8 ^ 7V YX a 7V _8 综合考虑桩距宜选 9 F, 并且桩孔平面布置改为等边三角形布置。 F, 从工程施工来看,该厂的基本建设需结合具体土质情况,对设计图 纸进行适当的修改。按照修改后的图纸进行打桩施工, 经过测试地耐力 达到了 9[ ; ’ F! 。 !V ! 质量控制 除按照施工规范要求操作外,必须做到以下几点:一是粉煤灰及生 石灰必须搅拌均匀,否则达不到地耐力要求;二是生石灰块的粒径必须 控制在规定范围内; 三是对于需做静载试验和静力触探试验对桩基进行 检验; 四是桩体的灌灰量一般为桩管体积的 9V YX ‘ 9V " 倍。 通过近 ! 年的使用已达到了预期的改造效果, 并且为下一步在该机 \ 责任编辑: 胡建平 ]

;

应用情况及效果

(: ) (包括上下工件时向、 空载能量比较。 改造前, 只要刨床启动 测量

时向等 ) , 发电机组一直处于运动状态, 空载能量损失大; 改造后, 只有工 作台运动时才消耗能量, 且返程时自动节能。

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

主 机

可编程控制器

)*

刀 架

横 梁

显 示

(光电脉冲编码器 ) 改造控制图

调制技术和矢量控制的特点, 保证主运动平稳、 无爬行, 恒转矩传动且无 级调速; (& ) 工作台制动响应要快, 采用制动电阻进行能量释放; (9 ) 采用可编程控制器来实现对主运动及整个电器部分的控制; (# ) 工作台换向采用可靠性较高的无触点电子开关。 改造控制图见图 : 所示。

!"#

科技情报开发与经济 (!778 ) 文章编号: 977X T #7YY 7# T 7!"# T 7!

$%& ’ ()%* &+,-./0(&-+ 1)2)3-4/)+( 5 )%-+-/6

!778 年

第 98 卷

第#期

收稿日期: !778 T 7Y T !Y

建筑物地基处理的设计与施工探讨

董文伟

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

床上增加铣削功能奠定了基础。

" " " " " " " " " " " " " " "

第一作者简介: 王文生, 男, 山西省沁源县人, 9"## 年 Y 月生, 9"__ 年毕业于东南大学, 工程师, 现为太原第一机床厂副厂长, 山西省太原市 南内环街 Y_ 号, 7Y779!V

摘 要: 以具体工程为例, 介绍了建筑物地基处理的设计、 施工中遵循的原则, 施工中遇 到特殊情况时采取的处理方法和必要的检测方法, 对几种桩基的设计要求、 施工工艺及 过程、 质量控制等情况进行了简单阐述。 关键词: 地基处理; 施工设计; 质量控制 中图分类号: (Z[XY 文献标识码: 0

“ 八五 ” 太原机车车辆厂 期间的大中型基建项目及 !77Y 年以来的 小型基建项目, 由于厂区地质情况复杂, 施工中分别采用了振冲桩、 二 灰桩 \ 粉煤灰、 生石灰 ] 、 磨细生石灰粉喷桩等 Y 种桩基。 以下仅对这几 种桩基的设计要求、施工工艺及过程、质量控制等项内容分别加以简 单阐述。

!

变频调速系统简介

通过对众多厂家的比较,我们选择了 /(/*+31 高性能矢量控制变

频器—— — $%&’’’ 。该系统通过对交流电机电流和转矩电流的控制, 实现 了转矩的快速响应和准确控制。 调速范围宽, 并且还带有速度传感器 )Y 进行反馈矢量控制, 比较适合龙门刨床的工作特性。 其主要特点: 一是有 速度传感器矢量控制, 调速范围 :Z : ’’’ ; 二是低频启动转矩 :’ H . FG< [ 额定转矩 !’’ H . FG<; 三是动态响应小于 :#’ F>。 :’’ H . FG< 时,

科技情报开发与经济 (!’’9 ) 文章编号: :’’# O ;’&& ’; O ’!"# O ’!

+,- . $/,0 -123*(4$-31 %/5/63)(/1$ 7 /,313(8

!’’9 年

第 :9 卷

第;期

收稿日期: !’’9 O ’& O :W

变频调速系统在龙门刨床上的应用

王文生

摘 要: 针对 X!’:;4 九米龙门刨床主传动存在的问题, 采用变频调速系统对机床进行 了主传动改造, 充分发挥了大型龙门刨床的效率并降低了能耗。 关键词: 龙门刨床; 变频调速系统; 技术改造 中图分类号: $Y##:P ! 文献标识码: 4

!"#

9

9V 9

振冲桩

设计要求 太原机车车辆厂 !7 ; 新建锅炉房, 地质报告提供的土质情况为松散

!

双灰桩

太原机车车辆厂变压器车间机车解体联合厂房、 机械工具联合厂房

沙土地基, 通过技术分析, 为达到建筑物所要求的地基承载力, 设计方案 确定如下: 桩呈等边三角形布置, 间距 ! F, 桩深入基底下 [V X F, 挤密范 围为 !"V [9 F ^ !_ F, 桩径为 _X7 FF, 桩总数为 !Y7 根。 9V ! 施工工艺及过程 施工前应进行振冲试验, 以确定适于成孔施工的水压、 水量、 成孔进 度及填料方法, 并达到土体密实度时的密实电流和留振时间等。振冲碎 石桩施工应严格遵循如下流程: 一是振冲器定位; 二是振冲器下沉; 三是 振冲至设计标高并下料; 四是边振边下料, 边上提; 五是成桩。特别需要 注意的是:施工标准中未规定应如何排除泥浆,因此要针对施工的具体 情况加以处理。笔者提出如下建议: 在施工现场砌一长 # F, 宽 # F, 深! 将泥浆水在沉淀池里沉淀, 然后用泵抽入下水井, 以免下水 F 的沉淀池, 道堵塞, 影响施工、 生产的正常进行。 9V Y 质量控制 (9) 每根桩体直径达到 7V _F 以上时所需碎石量为 7V # FY ‘ 7V [ FY。 (! ) 桩顶中心位移不得大于 ! ’ X \ ! 为桩的直径 ] 。 (! ) 电流比较。 改造前, 大刨切削 8X b钢时, 吃刀深度 97 FF, 进刀量 9 检测电流 X7 0 ; 改造后, 同样加工条件下, 电流仅为 9XV X 0 。 FF, (Y ) 噪声比较。改造前, 噪声为 _Y JL; 改造后, 噪声为 [7 JL 。 (8 ) 维修比较。改造前, 维修难度大, 特别是励磁部分; 改造后, 使用 近 ! 年, 基本没有出现故障。 (X ) 节能比较。改造后, 两班制, 每年节约电费近 [7 777 元。 (# ) 工作运行。改造后, 工作台速度无级调速 Y F ’ F?: ‘ _7 F ’ F?:, 换向平稳, 无冲击, 断续切削无车速减。 !V 9

!"#"$%&’( ’) *+%", -&." &( /’0"1%&$ /"$’,+%&’(

2345 67&897(: ;<= >"(?

<@!A6<2A: -< =>?@AB CD ECF@>BGA E@ACH=BGC<I ?@C?J@ ?=K LH@=B@H =BB@<BGC< BC BM@ ECF@>BGA =HH=<L@F@<B =<E E@ACH=BGC<I =<E ?=K C<JK = JGBBJ@ =BB@<BGC< BC BM@ N=B@H O D@@EG<L ?G?@P *@?J=AG<L BM@ F@B=J ?G?@ NGBM <@N O BK?@ ?J=>BGA ?G?@ G< QRGJEG<L S > N=B@H D@@EG<L >K>B@F M=> Q@ACF@ = BH@<EI BM@H@DCH@ BM@ <@N O BK?@ ?J=>BGA ?G?@ >MCRJE Q@ >@J@AB@E => BM@ ECT F@>BGA N=B@H D@@EG<L ?G?@ =<E BM@ AC<>BHRABGC< >MCRJE Q@ AC<ERAB@E =AACHEG<L BC BM@ D@=BRH@> CD BM@ <@N O BK?@ ?J=>BGA ?G?@ DCH LR=H=<B@@G<L BM@ @H@ABGC< UR=JGBK CD BM@ N=B@H D@@EG<L >K>B@FP B4C *=6/!: ECF@>BGA E@ACH=BGC<V N=B@H D@@EG<L ?G?@V ?J=>BGA ?G?@