轧制力能参数

热轧轧制力计算及校核

6 轧制力与轧制力矩计算6.1 轧制力计算6.1.1 计算公式1.S.Ekelund 公式是用于热轧时计算平均单位压力的半经历公式,其公式为〔1〕;))(1ηε++=P k m ( 〔1〕式中:m ——表示外摩擦时对P 影响的系数,hH hh R f m +∆-∆=2.16.1;当t≥800℃,Mn%≤1.0%时,K=10×〔14-0.01t 〕〔1.4+C+Mn+0.3Cr 〕Mpa 式中t —轧制温度,C 、Mn 为以%表示的碳、锰的含量;ε— 平均变形系数,hH R hv+∆=2ε;η—粘性系数,')01.014(1.0C t -=ηMpa.s F —摩擦系数,)0005.005.1(t a f -=,对钢辊a=1,对铸铁辊a=0.8;‘C — 决定于轧制速度的系数,根据表6.1经历选取。

表6.1’C 与速度的关系轧制速度〔m/s 〕<6 6~10 10~15 15~20 系数‘C10.80.650.602.各道轧制力计算公式为p h R b B p F P hH ∆⨯+==26.1.2 轧制力计算结果表6.2粗轧轧制力计算结果道次 1 2 3 4 5 T〔℃〕1148.68 1142.76 1133.93 1117.15 1099.45 H〔mm〕200 160 112 67 43 h(mm) 160 112 67 43 30 Δh(mm)40 48 45 24 13 Ri(mm) 600 600 600 600 600f 0.476 0.479 0.483 0.491 0.500m 0.194 0.266 0.408 0.596 0.755 K(Mpa) 64.3 65.9 68.1 72.4 76.9 ‘C 1 1 1 1 1η0.251 0.257 0.266 0.283 0.301 v(mm/s) 3770 3770 3770 3770 37705.408 7.841 11.536 13.709 15.204P(Mpa) 78.5 85.9 100.2 121.8 143.0B(mm) 1624 1621 1635.4 1623.9 1631.1 Hb(mm) 1621 1635.4 1623.9 1631.1 1615 hP(KN) 19720 23743 26834 23778 20501表6.3 精轧轧制力计算结果道次 1 2 3 4 5 6 7 T(℃)1043.65 1022.38 996.34 967.35 928.58 901.31 880 H(mm) 30.00 18 11.7 8.19 6.14 4.6 3.91 h(mm) 18 11.7 8.19 6.14 4.6 3.91 3.5 Δh(mm)12 6.30 3.51 2.05 1.54 0.69 0.41 Ri(mm) 400 400 400 350 350 350 350f 0.528 0.539 0.552 0.566 0.586 0.599 0.61m 0.920 1.203 1.452 1.522 1.854 1.654 1.511 K(Mpa) 91.23 96.67 103.34 110.76 120.68 127.66 ‘C 1 1 0.8 0.8 0.65 0.6 0.6η0.356 0.378 0.323 0.346 0.306 0.299 0.312 v(mm/s) 3310 5080 7260 9690 12930 15220 17000 ε23.89 42.93 68.38 103.50 159.72 158.82 157.04 P(Mpa) 191.47 248.63 307.47 369.69 484.06 464.92 457.372hH bB+(mm) 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 1606.16 P(KN) 21307 20047 18505 15905 18050 11604 88006.2 轧制力矩的计算6.2.1 轧制力矩计算公式传动两个轧辊所需的轧制力矩为〔2〕;Pxl M z 2 〔2〕式中:P —轧制力; x —力臂系数; l —咬入区的长度。

轧制力能参数范文

轧制力能参数范文轧制力是指钢铁、金属等材料在轧制过程中受到的切削力或变形力。

轧制力的参数对轧制过程的控制和优化具有重要的意义。

下面将从轧制力的定义、计算、调节和影响因素等方面,详细介绍轧制力的参数。

一、轧制力的定义轧制力是指轧制机综合作用下金属材料所受的力。

在轧制过程中,轧辊通过对金属材料的压制、切割、牵引等方式对其进行变形。

这些力的大小和方向决定了轧制过程中金属材料的变形途径、变形程度和质量。

二、轧制力的计算1.平面轧制力计算公式在平面轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAε其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,ε为金属材料的应变。

该公式表明,轧制力与材料的截面积和应变呈正比关系,同时受到轧制过程特性参数k的影响。

2.缺口轧制力计算公式在缺口轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAl其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,l为两辊缺口的长度。

该公式表明,轧制力与材料的截面积和缺口长度呈正比关系,同时受到轧制过程特性参数k的影响。

三、轧制力的调节为了获得良好的轧制质量和提高生产效率,需要对轧制力进行调节。

常见的调节方法包括调节轧辊力、调节辊缝尺寸、调节轧机速度等。

1.调节轧辊力通过调节轧辊的力大小和方向,可以改变轧制力的大小和分布,从而达到控制变形的目的。

调节轧辊力可以通过改变轧辊的压下力和牵引力来实现。

2.调节辊缝尺寸通过调节辊缝的宽度和间隙,可以改变轧制力的大小和分布。

辊缝的宽度和间隙对轧制力的影响较大。

辊缝宽度小,间隙大,轧制力较大;辊缝宽度大,间隙小,轧制力较小。

3.调节轧机速度通过调节轧机的转速和进给速度,可以改变轧制力的大小和分布。

提高轧机速度可以减小轧制力,但同时也会增加摩擦力和能量消耗。

四、轧制力的影响因素轧制力的大小受到多种因素的影响,主要包括材料的物理力学性质、工艺参数和轧机设备的调整情况。

二辊轧机力能参数计算-分享

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

轧制力的计算范文

轧制力的计算范文轧制力是指在金属轧制过程中,金属带材或板材所受到的压力。

轧制力的计算非常重要,它能够帮助我们预测并控制轧制过程中的变形和应变,以获得所需的产品质量。

下面将详细介绍轧制力的计算方法。

1.塑性力学方法:在轧制过程中,金属材料会发生变形,塑性力学方法通过考虑材料的弹性、塑性和流变行为,从宏观和微观两个角度对轧制力进行计算。

宏观力学方法的基本假设是轧制过程中金属材料的体积守恒。

根据这个假设,轧制力可以通过以下公式进行计算:F=σ×A其中,F是轧制力,σ是金属带材或板材在轧制过程中所受到的应力,A是轧制区截面的面积。

金属材料的应力可以通过以下公式进行计算:σ=K×ε^n其中,K是比例常数,ε是真应变(真实变形),n是流变指数。

这些参数可以通过实验和理论分析来确定。

微观力学方法考虑了金属材料的结晶学和滑移机制。

它使用了位错理论和格点模型来计算轧制力。

这种方法需要对材料的晶体结构和力学性质进行深入研究和分析。

2.能量方法:能量方法的基本假设是轧制力是使金属材料的能量损失等于所用的能量传递速率的比例常数。

根据这个假设,轧制力可以通过以下公式进行计算:F=ΔE/Δt其中,ΔE是金属材料在轧制过程中的能量损失,Δt是时间。

能量损失可以通过测量轧制区的温度变化来计算,或者使用热力学和热传导理论进行估计。

需要注意的是,轧制力的计算方法多种多样,不同的金属材料和轧制过程可能需要不同的计算方法。

此外,实际的轧制力还受到很多其他因素的影响,如润滑条件、辊形状、辊缩径等。

总结起来,轧制力的计算是金属轧制过程中的重要问题。

通过正确地计算轧制力,我们能够更好地控制产品的变形和应变,提高产品的质量。

同时,轧制力的计算也为轧制设备的设计和优化提供了重要的理论依据。

轧钢等轧制力_张力等常用公式

轧钢等轧制力_张力等常用公式一、轧制力公式轧制力是指在轧制过程中作用在钢坯上的力,其值取决于轧制设备、轧制工艺以及钢材的性能等多个因素。

根据轧制道次的不同,轧制力可以分为出钢较大的大伞轧制力和轧制截面较小的等压轧制力。

1.大伞轧制力公式大伞轧制力可以通过下述公式计算:F=C*A*ε^n其中,F为轧制力,C为轧制常数,A为轧制面积,ε为轧制变形,n 为材料参数。

2.等压轧制力公式等压轧制力的计算公式如下:F=k*A*ε其中,F为轧制力,k为轧制系数,A为轧制面积,ε为轧制变形。

二、张力公式张力是指钢坯或钢材在轧制过程中受到的拉力或压力。

张力的计算需要考虑到轧机设备、辊系参数、钢材特性等因素。

根据不同的情况和轧制阶段,可分为初始弯管段、断弯段和平整段的张力公式。

1.初始弯管段张力公式初始弯管段张力通过下述公式计算:T=K1*F/D其中,T为张力,K1为系数,F为轧制力,D为卷料直径。

2.断弯段张力公式断弯段张力计算公式为:T=K2*F*L/D其中,T为张力,K2为系数,F为轧制力,L为卷料长度,D为卷料直径。

3.平整段张力公式平整段张力计算公式为:T=K3*F*L/D其中,T为张力,K3为系数,F为轧制力,L为卷料长度,D为卷料直径。

三、常用系数和参数在轧制力和张力计算中,系数和参数的取值与轧机设备、钢材特性和轧制工艺有关,需要根据实际情况进行调整。

一般来说,可以通过试验或根据经验进行确定。

1.轧制常数C和材料参数n的取值:C:一般通过实验确定,可通过试验数据进行计算。

n:一般与钢材的屈服强度和硬度有关,一般取值为0.15-0.22.轧制系数k的取值:k:可通过试验或根据经验确定,取值一般为0.1-0.33.系数K1、K2和K3的取值:K1、K2和K3:取值一般为0.5-0.7通过上述公式和参数的计算和调整,可以较为准确地估计轧制力和张力,在轧制过程中对设备进行控制和调整,保证轧制过程的质量和效率。

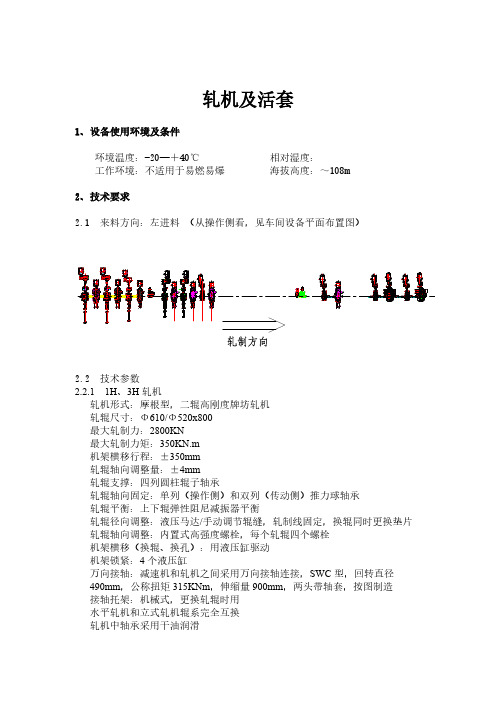

轧机技术规格书

390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:机械式,更换轧辊时用 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.4 6V、8V、10V 轧机 轧机形式:摩根型,二辊高刚度牌坊轧机 轧辊尺寸:Φ480/Φ420x750 最大轧制力:2000KN 最大轧制力矩:200KN.m 机架升降行程:±300mm 轧辊轴向调整量:±3mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:单列(操作侧)和双列(传动侧)推力球轴承 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,轧制线固定,换辊同时更换垫片 轧辊轴向调整:内置式高强度螺栓,每个轧辊四个螺栓 机架升降(换孔型、换辊):电动机械升降,22KW 电机,提升力: 1200KN,提升速度:1.44/0.43mm/s,提升行程:1150mm 机架横移(换辊):用液压缸驱动,行程 2300mm,推力 321KN 机架锁紧:4 个液压缸,Φ200/Φ160,弹簧压紧力 23KN 万向接轴:减速机和轧机之间采用万向接轴连接,SWC 型,回转直径 390mm,公称扭矩 125KNm,伸缩量 800mm,两头带轴套,按图制造 接轴托架:液压缸,行程 125mm,推力 31KN 水平轧机和立式轧机辊系完全互换 轧机中轴承采用干油润滑 轧机不带导卫横梁 2.2.5 11H、13H、15H、17H 轧机 轧机形式:POMINI 型,二辊高刚度短应力线轧机 轧辊尺寸:Φ320/Φ380x650 最大轧制力:1500KN 最大轧制力矩:100KN.m 机架横移行程:±285mm 轧辊轴向调整量:±2mm 轧辊支撑:四列圆柱辊子轴承 轧辊轴向固定:操作侧推力球轴承,同时辊系和底座之间设计防窜动装置 轧辊平衡:上下辊弹性阻尼减振器平衡 轧辊径向调整:液压马达/手动调节辊缝,对称调整,轧制线固定 轧辊轴向调整:内藏式蜗杆-蜗轮-前后双螺纹结构 机架横移(换辊、换孔):用液压缸驱动,Φ100/Φ63,行程 580mm 机架锁紧:4 个液压缸 万向接轴:减速机和轧机之间采用鼓形齿万向接轴连接,11H、13H 回转直 径 285mm,公称扭矩 50KNm,15H、17H 回转直径 225mm,公称扭矩 20KNm,伸缩量 700mm,两头带轴套

轧钢机

机

2.设计基本过程 2.设计基本过程 *工艺参数确定 *设计可行性分析 *初步方案设计、选型 *力能参数计算 *轧机总体设计 *总体设计论证

B、轧机辊系系统

一、轧辊 1.构成及形式: 1.构成及形式: 辊头、辊身、辊颈 2 .结构与类型:实心、空心、圆柱 .结构与类型:实心、空心、圆柱 式、环(盘)式、CVC型 式、环(盘)式、CVC型 3.材质:铸铁、钢质(合金钢) 3.材质:铸铁、钢质(合金钢) 主要牌号

第一章、 第一章、轧钢生产及工艺概论

二、轧钢生产概述 1.基本工艺 1.基本工艺 加热—轧制—剪切—碓码—检验— 加热—轧制—剪切—碓码—检验—入库 2.轧钢工厂基本布置 2.轧钢工厂基本布置 介绍典型轧钢生产线设备构成与布置 板材生产线 连轧生产线 3.轧钢机械概述 3.轧钢机械概述 (1)轧机的标称:型钢轧机、板轧机、管轧机 (2)轧机的分类:讲读教材P3表1-1、P41-2、P9图1-2 )轧机的分类:讲读教材P3表 P41- P9图 (3)轧机工作制度:不可逆、可逆、带张力、周期轧制 讲读教材P11表 讲读教材P11表1-3 (4)轧钢生产主设备、辅设备分类:讲读P12表1-4 )轧钢生产主设备、辅设备分类:讲读P12表 (5)轧钢生产及设备发展: 连铸连轧、高速高精度、智能自动化、大型化、专业化

第二章 轧

五、压下装置 1.作用: 1.作用: *改变辊缝 *调平轧辊 2.形式: 2.形式: *压下 *压上 3.工作方式: 3.工作方式: *手动 *电动 *液动 3.电动压下装置 3.电动压下装置 *工作原理 *装置组成 *驱动功率(讲读教材) *回松现象及防止装置(讲读教材) 4.液压压下装置 4.液压压下装置 *工作原理及简图

பைடு நூலகம்

第二章 轧制原理与力能参数

四辊轧机改造二辊初轧机的轧制力能参数研究

关键词 : 二辊开坯机 ; L ; 子 型 强度校核 ; 度 ; 挠 轧制力 曲线

;

【brc I0e if:r, ban lr i b r o d n f r oepa i,hh A sat n 凡 mll ty t 】 l uo e i rl l ee v i — lrle lwi - rgoewl m e O a m rl t m l c

J

由于采用铸钢轧辊 , 合成应力按第四强度理论计算 :

r = ,

0

m

丁

l l 2 2 5 3 35 5 . Ti me

24 04

、 /

所 以经 过计 算 : =、 r+ 7 6 . MP /厂 3- 9 9 a z = 7

0

i= 0 n

0 1 如表 1 示 。 所 颈承受弯曲和扭转… 所以轧制时可能引起断辊。 , 首先要对 5个道 设置 出炉温 度为 15 ℃。所 以各 道次 的温度分 配 ,

次进行孑 型的设计 ; L 其次 , 应用有 限元软件 L — Y A口 S D N 模拟轧制

表 1各 道次 温 度分 配

力, 对辊身进行弯 曲强度校核和挠度计算 , 非传动端则进行弯 曲

∽

一

∽

∽ ∽

∽ ∽

∽ ∽ 0

0

∽ ∽

∽ ∽

∽ ∽

∽ £ ∽ ∽

∽ C c, X

∽ ∽

∽ C ∽ C 々

∽ ∽

∽

∽

0

0

0伽

0

l

【 要】 摘 某轧钢厂将四辊中 厚板轧机, 撤去两个支承辊, 改造成以轧制2# 5 角钢、 u型钢、 球扁钢和

Ⅲ ax:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中 v z ——工具的平均压下速度。

(2)轧制

利用图 7-7 推导几种形式的压下变形速度的公式。如果接触弧的中点压下速度等于平均压下

速度 v z ,即

vz

2v sin 2

2v 2

v

按几何关系 h 代入上式得 R

•

vz

v

2v

2v hh

•

R

H h 2

H h

H h

式中 R ——轧辊半径。 v ——轧辊圆周速度。

如果将(16-1)式中的分子和分母同乘以时间 t ,则得

Sh

vh

• t v • t v • t

Lh LH LH

100%

(6-3)

式中 Lh ——在时间 t 内轧出的轧件长度;

LH ——在时间 t 内,轧辊表面任一点所移动的圆周距离。

若热轧时测出轧件的冷尺寸 Lh ,则可用下式换算成轧件的热尺寸:

Lh Lh 1 t1 t2

(6-4)

式中 Lh(6-1);

t1、t2 ——轧件轧制的温度和测量时的温度。

一、塑性变形的基本定律

轧制力能参数总结

1、 体积不变定律

在压力加工过程中,只要金属的密度不发生变化,变形前后金属的体积就不会产生变化。

若设变形前金属的体积为V0 ,变形后的体积为V1 ,则有:

2、最小阻力定律内容

V0 =V1 =常数

叙述 1:物体在变形过程中,其质点有向各个方向移动的可能时,则物体内的各质点将

五、轧制过程中的纵变形—前滑和后滑

1、前滑:在轧制过程中,轧件出口速度 vh 大于轧辊在该处的线速度 v ,这种 vh > v 的

现象称为前滑。

2、后滑:轧件进入轧辊的速度 vH 小于轧辊在该处线速度的水平分量 v cos 的现象称

为后滑。

3、前滑值:用出口断面上轧件速度与轧辊圆周速度之差和轧辊圆周速度的比值的百分 数表示,即

二、轧制过程的三阶段 1、咬入阶段

咬入阶段是轧件前端与轧辊接触的瞬间起到前端达到变形区的出口断面(轧辊中心连线)

称为咬入阶段。 2、稳定轧制阶段

从轧件前端离开轧辊轴心连线开始,到轧件后端进入变形区入口断面止,这一阶段称 为稳定轧制阶段。 3、甩出阶段

从轧件后端进入入口断面时起到轧件完全通过辊缝(轧辊轴心连线),称为甩出阶段。这 一阶段的特点类似于第一阶段。

不考虑轧辊与轧件之间的相对滑动。它取决于轧辊的转数与轧辊的平均工作直径,即

v n D K (秒-1) 60

式中 v ——轧制速度,米/秒;

D K ——轧辊平均工作直径,毫米;

n ——每分钟轧辊转数。

2 轧制速度的提高受到轧机的结构和强度、电机能力、机械化与自动化水平、咬入条件、坯 料重量及长度等一系列因素的限制。

如果轧制时按单位时间内的相对变形程度来计算平均变形速度:

h

•

H

t

则式中的时间 t 可为变形区内的金属体积 V变

1 V变 2

hR(HB hb)

V离 2hbv

h•hb

•

v

•

将 t 代入到 式中得

•

H(HB

R hb)

与单位时间内离开的体积

hR(HB hb)

t

22hFbvv h

•

H(F0

R F)

Sh

vh v v

100%

式中 v ——轧辊圆周速度;

(6-1)

S h ——前滑值。

4、后滑值:用入口断面处轧辊圆周速度的水平分量与轧件入口速度之差和轧辊圆周速

度水平分量比值的百分数表示:

SH

v cos vH v cos

100%

式中 S H ——后滑值。

(6-2)

5、实验方法计算出轧制时的前滑值

V离

的比值,即

如果轧制板带时,当 b 很小可以忽略不计( b B )时,上式就可以写成:

h

2hv

•

H(H

R h)

如果轧制的板带较薄时,由于每次的压下量 h 较小,为了简化计算,可视 H h ,因

此上式可以写成: 2、轧制速度及其计算

2v h

•

(H

R h)

1 轧制速度是指轧辊的线速度。在轧制过程中是指与金属接触处的轧辊圆周速度,它

三、轧制过程中变形速度、轧制速度及其计算

一 变形速度及其计算

1、变形速度是指最大变形方向上的变形程度对时间的变化率,或者说是单位时间内的单位

移位体积,其定义表达式为

•

d

s 1 通常用最大主变形方向的变形速度来表示各种变形过程的变形速度。

dt

2 求平均变形速度

•

vz

vz

2vz

h H h H h

2

沿着阻力最小的方向移动。叙述 2:金属塑性变形时,若接触摩擦较大,其质点近似沿最法

线方向流动,也叫最短法线定律。叙述 3:金属塑性变形时,各部分质点均向耗功最小的方

向流动,也叫最小功原理

3、弹塑性共存定律内容

物体在产生塑性变形之前必须先产生弹性变形,在塑性变形阶段也伴随着弹性变形的产

生,总变形量为弹性变形和塑性变形之和。