003-五辊直头机力能参数计算程序

辊压机主要参数确定

辊压机主要参数确定第三节辊压机主要参数确定一、辊径D和辊宽B及最小辊隙S min的确定目前,在设计和使用上辊径有两种方案:一为大辊径;另一为小辊径。

辊径 D 有如下简化计算式D=Kd max(9-1)式中K ———系数,由统计数据而得,K=10-24 ;d max———喂料最大粒度,mm。

采用大辊径有如下优点:(1)大块物料容易咬入,向上反弹情况少。

(2)由点载荷、线载荷、径向挤压三者所组成的压力区高度较大,物料受压过程较长。

(3)辊子直径大,惯性大,运转平稳。

(4)辊径大,则轴承大,轴承及机架受力情况较好,且有足够空间便于轴承的安装与维修。

(5)辊面寿命相对延长。

但辊径大,则重量和体积较大,整机重量比小辊径方案重15%左右。

辊宽 B 的设计也有两种方案:一为宽辊;另一为窄辊。

辊宽B可用下式计算B=K B D (9-2)式中K B———辊宽系数,K B0.2-1.2;D ———辊径,mm 。

宽辊相应的辊径要小,窄辊相应的辊径要大。

宽辊具有边缘效应小、重量轻、体积小等优点。

但对喂料程度的反应较敏感,出料粒度组成及运转平稳性略差。

辊压机两辊之间的间隙称为辊隙,在两辊中心连线上的辊隙,称为最小辊隙,用S min表示。

根据辊压机的具体工作情况和物料性质的不同,在生产调试时,调整到比较合适的尺寸。

在喂料情况变化时,更应及时调整。

在设计时,最小辊隙S min可按下式确定S min=K s D(9-3)式中K s———最小辊隙系数,因物料不同而异,水泥熟料取K s=0.016-0.024,水泥原料取K s=0.020-0.030;D ———挤压辊外直径,mm。

二、工作压力水泥工业用辊压机,对于石灰石和水泥熟料,平均单位压力控制在140-180MPa 之间比较经济,设计最大工作压力宜取200MPa 。

这个压力值又直接控制着辊子的工作间隙和物料受压过程的压实度。

为了更精确地表示辊压机的压力,用辊子的单位长度粉磨力(即线压力)F m(kN/cm)来表示,一般为80-100kN/cm。

夹送辊的辊径mm按照设计要求在此...

摘要矫直机是对金属棒材、管材、线材等进行矫直的设备。

轧制出的钢材常出现弧形弯曲、纵向和横向弯曲、瓢曲等缺陷,为此轧后钢材必须经过矫正。

本设计方案以太重集团生产的几种矫直机为参照,结合本案设计要求,设计了九辊矫直机。

本方案以弹塑性弯曲变形理论为设计依据。

主要包括以下内容:矫直机类型,矫直原理,矫直机结构的确定,矫直机基本力能参数计算、力能参数计算、电动机功率计算、工作辊和支撑辊的结构设计与校核、压下机构的设计计算及校核。

关键词:矫直机;工作辊;支承辊;压下机构AbstractStraightening machine is a equipment, which straighten metal bar, pipe workpiece, wire and so on. After rolling, there are arch bending, vertical and horizontal bending, protuberance in steel strip. So it must be straightened. I consulted straightening machine of Tai Zhong Group, combining with the design requirements of the program, then designed the nine roller straightening machine. The project is based on the theory of elasto-plastic bending. It includes the following: the type of straightening machine, the theory of straightening machine and the structure of straightening machine, the calculation of straightening machine’s basic parameters, the structural design and the checking of the work roll and backup roll, the structural design and checking of screwdownKey words: Straightening machine; work roll; backup roll; screwdown 目录摘要IAbstract II目录III一、前言 11.1 课题研究的意义及现状 11.2 论文主要研究内容3二、方案确定 42.1 矫直机类型 42.2 矫直原理 62.3 矫直机结构8三、设计计算173.1 矫直机基本参数的确定173.2 辊式矫直机的力能参数确定19展望35参考文献36致谢37附件1 38附件2 46一、前言1.1 课题研究的意义及现状在板带材的轧制生产中,由于轧件温度不均,变形不均及轧后冷却不均、运输和其他因素的影响,致使轧制出来的产品常出现波浪弯和瓢曲等缺陷。

辊式矫直机矫直功率试验研究

第25卷第3期2007年5月物理测试P hysics Examination and T estingV ol.25,No.3M ay 2007作者简介:刘志亮(1962 ),男,硕士,副教授; E mail:zhiliangliu@; 修订日期:2006 09 27辊式矫直机矫直功率试验研究刘志亮1, 张文志1, 王英杰2(1.燕山大学机械工程学院,河北秦皇岛066004;2上海宝钢技术中心,上海210900)摘 要:在充分考虑矫直机生产工艺特点的基础上,从矫直基本原理入手,根据弹塑性弯曲理论,给出了在具体矫直方案下矫直力、矫直功率的计算方法和试验装置及检测方法.关键词:矫直机;功率;计算中国分类号:T G333.3 文献标识码:A 文章编号:1001 0777(2007)03 0012 03Research of Power Experimentation in Roll StraightenerLIU Zhi liang, ZH ANG Wen zhi, WANG Ying jie(1.Co lleg e of M echanical Engineering ,Y anshan U niver sity,Q inhuangdao 066004,H ebei,China;2.T echnique Center,Bao shan Iro n and St eel Co L td,Shang hai,210900,China)Abstract:Based on the bending t heo ry of elastics and plastics,the calculating method for str aig htening for ce and pow er,as w ell as ex per imental dev ice and measure technique w ere presented in t his paper.Beginning w ith the r e sear ch on the mechanism of deformat ion of the str aig htener section ,str ucture principles and design featur es o f t he machine w ere sy stematica lly ex po unded.Key words:straightener;pow er;calculation随着技术的发展,对板材质量要求越来越高,矫直已成为不可缺少的重要工序。

五辊拉矫机的设计

摘要采用连续铸造方法,可以使全连续和自动化操作成为可能,提高了铸坯质量,减少了生产工序,降低生产成本,故在大型的钢铁企业中得到广泛地推广应用。

拉矫机是连铸机中的一个重要设备,完成了连铸过程中拉坯和矫直两项任务。

本文介绍了最新连铸技术的发展趋势以及我国小方坯连铸生产技术的现状和发展情况。

其主要内容包括:拉矫机的技术要求、类型、特点、组成、机构主要性能参数以及主要参数的计算、主要零件的设计校核,同时阐述了拉矫机的制造与维护。

根据其工作环境和拉矫设备的力能参数,对R5250mm矫机进行结构设计,并对减速机构加以设计研究,对主要零部件进行受力分析与强度计算。

关键词:连续铸造拉矫机结构设计强度计算前言 (1)第一章绪论 (2)1.1 国内外连铸机发展的概况 (2)1.1.1国外连铸技术的发展 (2)1.1.2国内连铸技术的发展 (3)1.2 连铸技术的优点 (4)1.3 拉矫机的概述 (4)1.3.1连铸机类型与特点: (4)1.3.2拉矫机组成部分 (5)1.3.3技术要求 (9)1.3.4拉矫机存在的问题与改进 (9)1.4 小方坯连铸机拉矫设备结构设计 (11)1.4.1小方坯连铸机拉矫设备及主要参数 (11)1.4.2 小方坯连铸拉矫机的主要设计参数 (12)第二章拉矫机的设计计算 (14)2.1.1铸坯在结晶器内的阻力 (14)2.1.2铸坯通过二冷区的阻力 (15)2.1.3推动铸坯使之完成矫直功的力 (17)2.1.4拉矫机各运动部件的摩擦阻力 (17)2.1.5拉坯总阻力: (19)2.2 装引锭杆时拉辊受力分析 (20)2.3 总效率的确定: (22)2.4 电动机类型的选择与验算 (23)2.4.1电动机额定转速是根据生产机械的要求而选定的。

(23)2.4.2 计算 (23)2.4.3 选择电动机: (24)2.5 拉矫机传动比的分配 (26)2.6 压下气缸内径的计算: (27)2.6.1 性能要求 (27)2.6.2计算 (28)2.7 拉矫辊参考的选择 (30)2.8 主要零件的设计校核 (31)2.8.1拉矫辊的受力分析 (31)2.8.2 拉矫辊的强度校核 (32)2.9 轴承的选择及寿命校核 (37)第三章拉矫机的润滑与冷却系统 (38)第四章拉矫机的制造、安装与日常维护 (39)4.1拉矫机的制造 (39)4.2 拉矫机的安装 (39)4.3 拉矫机的维护 (40)参考文献 (40)总结 (44)致谢 (44)前言本说明书是在设计计算的基础上编写而成,通过本说明书可以详细了解设计的全过程。

辊压机的工作参数(精)

辊压机的主要参数辊子的直径和宽辊子直径计算公式:max d D K d =式中 D —辊子的直径 ,m md max --- 喂料最大粒度,mm ; K d ——系数,由统计所得,K d =10~24辊压机的辊子直径和长度之比D/L=1~2.5,D/L 大时,容易咬住大块物料,向上弹的可能性不大,压力区高度大,物料受压过程较长,运转平稳。

不过运转时会出现边缘效应。

但D/L 小时,情况与上述相反。

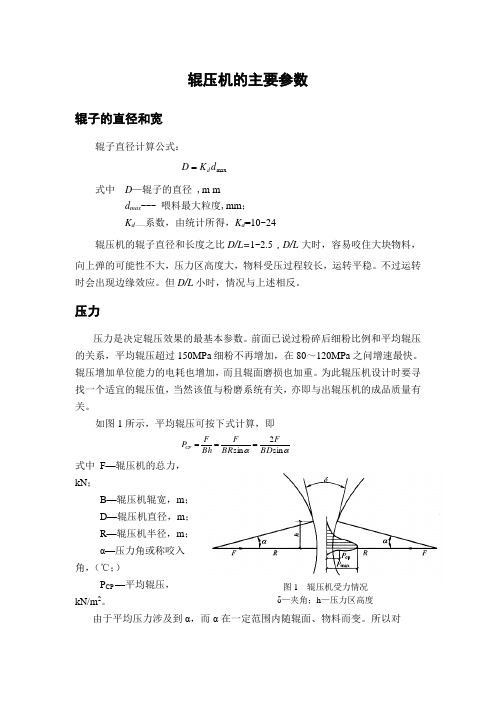

压力压力是决定辊压效果的最基本参数。

前面已说过粉碎后细粉比例和平均辊压的关系,平均辊压超过150MPa 细粉不再增加,在80~120MPa 之问增速最快。

辊压增加单位能力的电耗也增加,而且辊面磨损也加重。

为此辊压机设计时要寻找一个适宜的辊压值,当然该值与粉磨系统有关,亦即与出辊压机的成品质量有关。

如图1所示,平均辊压可按下式计算,即ααsin 2sin BD F BR F Bh F P CP ===式中 F —辊压机的总力,kN ;B —辊压机辊宽,m ; D —辊压机直径,m ; R —辊压机半径,m ; α—压力角或称咬入角,(℃;)P CP —平均辊压,kN/m 2。

由于平均压力涉及到α,而α在一定范围内随辊面、物料而变。

所以对图1 辊压机受力情况δ—夹角;h —压力区高度于设计参数亦可应用辊子投影压力P r 来计算。

BDFP r =式中P r ——投影压力,kN/m 2。

如α为8°,则P CP 等于14.4P r 。

早期用于预粉磨的辊压机辊子的投影压力波动于8500~10000kN /㎡,相当于平均压力为120~150MPa 。

当前联合粉磨的辊压机投影压力已降至5000~6000kN /㎡,相当于平均压力为70~85MPa 。

实际上真正对辊压效果起作用的是最大压力。

转速辊压机加压时间对料饼质量无关,故转速对质量段有影响,转速只与辊压机的能力有关。

转速快、能力大,但超过一定速度,能力不再增加。

精整机组中五辊矫直机设备参数的确定

当C =1 时说明带材只发生弹性变形 , C 当 > 1 时说 明带材发生了弹塑性变形。也就是说只有当 C >1 , 时 才有可能使带材矫直 , 一般对于矩形带钢

取 C 3— 。 = 4

维普资讯

四川冶金

第2 9卷

— —

当辊 径确 定后 , 辊距 P=(. 1 1—12 D .)J

1 概 述

五辊 矫直 机是 平 行辊 矫直 机类 型 的一 种 。作 为 平 行辊 矫 直机 , 它具 备 有平 行辊 矫 直机 的基 本 特征 : 1 具有 相 当数 量 交 错 的 矫 直 辊 以 实 现 多 次 的反 复 ) 弯 曲。2 压 弯 量可 以调 整 , 实 现 矫 直 所 需 要 的压 ) 能 弯 方案 。3 矫 直 所 需 的张 力 较 小 。但 是 由于 五 辊 )

弹性极限弯矩 ;

os BH 2 . M :T =

在一条机组中, 其产品规格较多 , 一般选取一种 主要的规格作为计算规格 , 以计算规格来确定辊径

及辊距 。

T

(4 1)

弹性 模量 ;

,—一瞬性 矩 ; 一

当辊 径确 定 后 , 取 C 可 =1 即 只 发 生 弹性 变 (

( hn ev cieyReerhIstt, in7 0 3 C ia C iaH ayMahnr sac tue Xa 102, hn ) ni

[ s at T i pprma ri u ayaot setnn i aa t so v Abt c] hs ae j nasmm r bu cr iigma pr e ffe—rllvl r o a a n me r i o eee l r ue nsigl e(nldn IS —ctn n stn n n edn n) O eo e hn sdi f i n n icuigCOS utgle,lt gl eadw ligl e . nt t r ad, ni h i ' i i ii i i h h

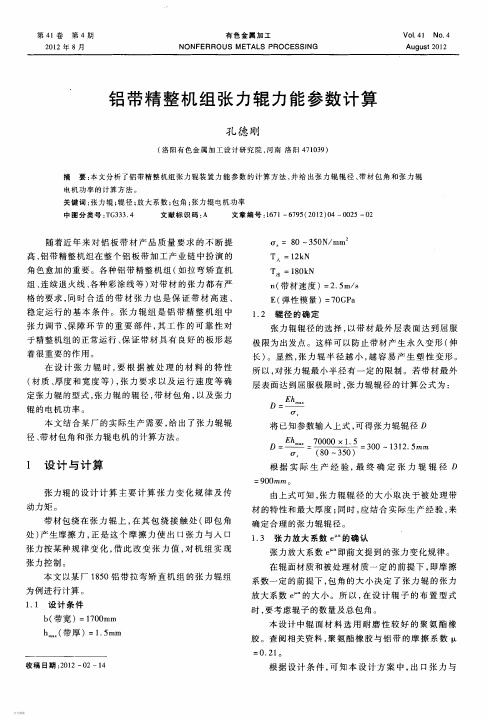

铝带精整机组张力辊力能参数计算

Fig.1 Arragement diagram of tension roll

图中,o【1 2 d2 2仪3=Ct4≈240。。 事实上,由于带材具有一定的刚性,不是完全的 弹性柔软体。因此,带钢不可能完全贴附在辊面上,

所以实际包角仅要小于理论包角0【。。一般来说,仅与 d。的关系为Or.=(0.8~0.9)Or.。。.

在每个辊组内部各个辊子之间是采用多级传动齿轮 联接的,没有差动补偿装置,所以会产生扭矩分配不 均的现象,同时各个辊子位置的布置受传动齿轮系的 限制,对各辊子的精度要求较高,机械设备也较复杂。

本设计方案采用的张力辊传动方式是电机单独 传动。

由于带材在每根张力辊上的包角相等,所以每根 张力辊的张力放大系数e”:

e““=eo,21‘215。”。÷180’=2.199

考虑到实际生产过程中,辊面粗糙度及机组运行 速度对带材与辊面间摩擦系数的影响,本设计中取张 力放大系数e炉=2。

根据欧拉公式:

TI=T人e““=12 X 2=24 kN

1号张力辊的传动力矩:

Ml:(T1一T人)iD:(24—12)罕:5.4J|}Ⅳ.m

D:—Eh—max

盯s

将已知参数输入上式,可得张力辊辊径D

D:~Ehmo,:驾QQQ兰!:三:300~1312。.…5。m‘m

盯。

(80~350)

根据实际生产经验,最终确定张力辊辊径D

=900mm。

由上式可知,张力辊辊径的大小取决于被处理带

材的特性和最大厚度;同时,应结合实际生产经验,来

确定合理的张力辊辊径。

依次类推,可计算出驱动2号张力辊、3号张力

辊、4号张力辊所需的电机功率。

2 结束语

①该张力辊组投产4年多一直运转良好。实践 证明该计算方法是正确的;

力能参数——精选推荐

⼒能参数第4章冷轧参数设计及校核4.2.1 轧制⼒的计算本设计采⽤斯通公式[8]计算冷轧平均单位压⼒p :()xe Q p x s 115.1--=σ (4.3)hl f x '=(4.4) s σ——对应于冷轧平均总压下率的平均屈服应⼒,平均总压下率ε∑为106.04.0εεε+=∑,0ε、1ε分别为⼊⼝和出⼝的冷轧总压下率;Q ——平均单位张⼒; f ——轧制时的摩擦系数;h ——该道带钢在变形区的平均厚度;l '——考虑弹性压扁后的变形区长度。

第⼀道次:压下量Δh=0.63mm ,冷轧压下率为25.2%。

故该道次的平均总压下率ε∑为:%12.15%2.256.06.04.010=?=+=∑εεε由图4.1查出对应于%12.15=∑ε的MPa 4652.0=σ。

故 M P a Q s 75.4795546515.115.1=-?=-σ计算 mm h R l 55.1263.0250=? =?= 计算45.0185.255.1208.0=?=hfl故 2025.045.022==??h fl1——纵向;2——横向图3轧辊弹性压扁时平均单位压⼒图解(斯通图解法)第4章冷轧参数设计及校核表4-6 (ex -1)/x 值x 0 1 2 3 4 5 6 7 8 9 0.0 1.000 1.005 1.010 0.015 1.020 1.052 1.030 1.035 1.040 1.045 0.1 1.051 1.057 1.062 1.066 1.078 1.078 1.084 1.089 1.095 1.100 0.2 1.105 1.112 1.118 1.128 1.131 1.137 1.143 1.149 1.155 1.160 0.3 1.166 1.172 1.178 1.184 1.190 1.196 1.202 1.209 1.215 1.222 0.4 1.229 1.236 1.243 1.250 1.256 1.263 1.270 1.277 1.284 1.290 0.5 1.297 1.304 1.311 1.318 1.326 1.333 1.340 1.347 1.355 1.362 0.6 1.370 1.378 1.336 1.393 1.401 1.409 1.417 1.425 1.433 1.4420.7 1.450 1.458 1.467 1.475 1.483 1.491 1.499 1.508 1.517 1.525 0.8 1.538 1.541 1.550 1.558 1.567 1.577 1.586 1.5951.604 1.613 0.9 1.623 1.632 1.642 1.651 1.661 1.670 1.681 1.690 1.700 1.710 1.0 1.719 1.729 1.739 1.749 1.750 1.770 1.780 1.790 1.800 1.810 1.1 1.820 1.830 1.840 1.850 1.860 1.871 1.884 1.896 1.908 1.920 1.2 1.935 1.945 1.957 1.9681.978 1.9902.001 2.013 2.025 2.037 1.3 2.049 2.062 2.075 2.088 2.100 2.113 2.126 2.140 2.152 2.166 1.4 2.181 2.1952.209 2.223 2.237 2.260 2.264 2.278 2.291 2.305 1.5 2.320 2.335 2.350 2.365 2.380 2.395 2.410 2.425 2.440 2.455 1.62.470 2.486 2.503 2.520 2.536 2.553 2.570 2.586 2.603 2.620 1.7 2.635 2.652 2.670 2.686 2.703 2.719 2.735 2.752 2.7692.799 1.8 2.808 2.826 2.846 2.863 2.880 2.900 2.918 2.936 2.955 2.974 1.9 2.9953.014 3.033 3.052 3.072 3.092 3.1123.131 3.150 3.170 2.0 3.195 3.170 3.240 3.260 3.282 3.302 3.323 3.346 3.368 3.390 2.1 3.412 3.435 3.458 3.480 3.504 3.530 3.553 3.575 3.699 3.623 2.2 3.648 3.672 3.697 3.722 3.747 3.772 3.798 3.824 3.849 3.876 2.3 3.902 3.928 3.9553.9824.009 4.037 4.064 4.092 4.119 4.148 2.4 4.176 4.205 4.234 4.263 4.292 4.322 4.352 4.381 4.412 4.412 2.5 4.4734.504 4.535 4.567 4.598 4.630 4.663 4.695 4.727 4.761 2.6 4.794 4.827 4.861 4.895 4.929 4.964 4.9985.034 5.069 5.104 2.7 5.141 5.176 5.216 5.250 5.287 5.324 5.362 5.400 5.438 5.477 2.85.5165.5555.5955.6345.6745.7155.5565.7975.8385.880计算图4.2中的第⼆个参数()h Q af y s /15.12-=σ()()3221095.200295.021000014.32503.01818-?==??-=-=E R a πγ104.075.479185.208.000295.02=??=y 查图4.2,有55.0='=hl f x查表4-6,有333.11=-xe x故 M P a p 5068.63975.479333.1=?= 由55.0='=hl f x ,有mm l 02.1508.0185.255.0=?='总压⼒KN N p l B P 124878.124870095068.63902.151300==??='=第⼆道:⼊⼝总压下率为25.2%,Δh=0.53mm ,平均总压下率ε∑为42.24%,对应的MPa s 570=σ故 M P a Q s 5.54011557015.115.1=-?=-σ计算 mm h R l 35.953.0200=?=?= 计算35.0605.135.906.0=?=hfl故 1225.035.022==??h fl 由()()3221095.200295.021000014.32503.01818-?==??-=-=E R a πγ得到,119.05.540605.106.000295.02=??=y 查图4.1,有43.0='=hl f x 查表4-6,有250.11=-xe x故 M P a p 625.6755.540250.1=?= 由43.0='=hl f x ,有mm l 5.1106.0605.143.0=?='总压⼒KN N p l B P 1010175.10100593625.6755.111300==??='=第三道:⼊⼝总压下率为46.4%,出⼝总压下率为67.6%,Δh=0.53mm ,平第4章冷轧参数设计及校核均总压下率ε∑为59.12%,对应于%12.59=∑ε的MPa s 600=σ故 M P a Q s 54514560015.115.1=-?=-σ计算 mm h R l 35.953.0200=?=?= 计算435.0075.135.905.0=?=hfl故 1892.0435.02==??h fl 由()()322104.20024.021000014.32003.01818-?==??-=-=E R a πγ得到,127.0545075.105.00024.02=??=y 查图4.1,有51.0='=hl f x 查表4-6,有304.11=-x e x故 M P a p 68.710545304.1=?= 由51.0='=hl f x ,有mm l 97.1005.0075.151.0=?='总压⼒KN N p l B P 101351013500768.71097.101300==??='=第四道:⼊⼝总压下率为67.6%,出⼝总压下率为80.4%,Δh=0.32mm ,平均总压下率ε∑为75.28%,对应于的MPa s 750=σ故 M P a Q s 5.67718575015.115.1=-?=-σ计算 mm h R l 15.732.0160=?=?= 计算55.065.032.016005.0=??=hfl故 3025.055.022==??h fl由()()322109.10019.021000014.31603.01818-?==??-=-=E R a πγ得到,19.05.67765.005.00019.02=??=y 查图4.1,有69.0='hl f x 查表4-6,有442.11=-xe x故 M P a p 955.9765.677442.1=?= 由69.0='=hl f x ,有mm l 97.805.065.069.0=?='总压⼒KN N p l B P 1139211392272955.97697.81300==??='=第五道:⼊⼝总压下率为80.4%,出⼝总压下率为84%,Δh=0.09mm ,平均总压下率ε∑为82.56%,对应的MPa s 820=σ故 M P a Q s 71323082015.115.1=-?=-σ计算 mm h R l 79.309.0160=?=?= 计算26.0445.079.303.0=?=hfl故 0676.026.022==??h fl 由()()322109.10019.021000014.31603.01818-?==??-=-=E R a πγ得到,183.0713445.003.00019.02=??=y 查图4.1,有35.0='=h l f x 查表4-6,有196.11=-xe x第4章冷轧参数设计及校核故 M P a p 748.852713196.1=?= 由35.0='=hl f x ,有mm l 19.503.0445.035.0=?='总压⼒KN N p l B P 57535753490748.85219.51300==??='=表4-7 各架轧机轧制⼒机架号 F1 F2 F3 F4 F5 轧制⼒/KN124871010110135113925753由压⼒分布情况来看,此规程可⾏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

//矫直辊与板带之间的摩擦力臂

float f;

//轴承摩擦系数

float d1;

//轴承中径

float N;

//矫直机功率

float V;

//矫直速度

try

{

//获取窗口参数

b = float.Parse(this.m_txtDCKD.Text);

h = float.Parse(this.m_txtDCHD.Text);

2 主要程序代码

程序采用 C#语言编写,附主要计算程序代码下:

private void button2_Click(object sender, EventArgs e)

{

float Mj;

//弹性弯曲力矩

float Ms;

//塑性弯曲力矩

float b;

//带材宽度

float h;

//带材厚度

float sigmas;

计算弯曲

力矩

15

16

Step3:

17

计 算 矫 直 18

辊 上 的 矫 19

直力

20

21

Step4:

22

计算带材 23

曲率

Step5:

24

Mj

Ms P1 P2 P3 P4 P5 PZ Rhomax

Rho0

Mn

表 1:计算步骤及参数、公式表

说明

合金品种,不同的合金品种对应不同的弹性模量和区服极限

弹性模量,AL5182:E=70 GPa;SUS304:E=190 GPa

塑性弯曲力矩:Ms = b ∗ h ∗ h ∗ sigmas / 4000

矫直力 P1:P1 = 2 ∗ Ms / t 矫直力 P2:P2 = 2 ∗ (2.5 ∗ Ms + 0.5 ∗ Mj) / t 矫直力 P3: P3 = 4 ∗ (Ms + Mj) / t 矫直力 P4:P4 = 2 ∗ (0.5 ∗ Ms + 2.5 ∗ Mj) / t 矫直力 P5:P5 = 2 ∗ Mj / t 总矫直力:PZ = P1 + P2 + P3 + P4 + P5 带材最大剩余曲率:Rhomax = 0.44 ∗ sigmas / E / h

参数输入

计算 弯曲力矩

计算矫直辊 上的矫直力

计算 带材曲率

计算 力矩

1/4计算 矫直功率五辊直头机力能参数计算程序

德米文档

1 计算参数及公式表

计算 步骤

序 参数号1 NhomakorabeaHJPZ

2

E

3

Sigmas

Step1: 参数 输入

4

b

5

h

6

V

7

D

8

t

9

ZCXS

10

d1

11

f

12

JZXS

13

μ

Step2:

14

轴承摩擦系数,滚动轴承:0.002~0.005

滚针轴承:0.008

滑动轴承:0.05~0.1

矫直形式,包括:冷矫有油光滑板材、冷矫无油无锈板材、冷矫有

锈板材、热矫板材

矫直辊与板带之间的摩擦力臂:

冷矫有油光滑板材: 0.2

冷矫无油无锈板材: 0.3

冷矫有锈板材: 0.4

热矫板材:

0.8

弹性弯曲力矩:Mj = b ∗ h ∗ h ∗ sigmas / 6000

带材原始曲率:Rho0 = h / 6.50

总矫直力矩:Mn = D / 2 ∗ Ms ∗ (r0 + 2 ∗ Rhomax ∗ 2) / 1000

单位 GPa MPa mm mm m/min mm mm

mm

N·m N·m kN kN kN kN kN kNN·m2/4五辊直头机力能参数计算程序

五辊直头机力能参数计算程序

德米文档

五辊直头机力能参数计算程序

五辊直头机属于平行辊矫直机的一种。多用在重卷、清洗、纵切等精整机组中,布置在机组的前部, 与开卷机配合使用,对带材进行矫直。今天将编制一五辊直头机力能参数计算,程序的主界面如下。

图 1:五辊直头机力能参数计算程序界面 需要完成的主要工作: (1) 将计算步骤、计算参数、计算公式表格化处理; (2) 计算参数的收集与整理,包括弹性模量、屈服极限、摩擦系数等; (3) 编制计算程序,给出主要程序源代码。 首先要明确一下计算步骤:

德米文档

计算

序

步骤

号

计算力矩 25

Step6:

计算矫直 26

功率

参数 Mm N

说明

总摩擦力矩:Mm = (u + f ∗ d1 / 2) ∗ PZ 矫直功率:N = V / 60 ∗ (Mn + Mm) / (510 ∗ D / 1000 ∗ η) 其中 η 为传动系统效率,取 η=0.8

单位 N·m kW

//计算弹性、塑性弯曲力矩

Mj = b * h * h * sigmas / 6000;3/4五辊直头机力能参数计算程序

德米文档

Ms = b * h * h * sigmas / 4000; //计算矫直辊上的矫直力 P1 = 2 * Ms / t; P2 = 2 * (2.5F * Ms + 0.5F * Mj) / t; P3 = 4 * (Ms + Mj) / t; P4 = 2 * (0.5f * Ms + 2.5f * Mj) / t; P5 = 2 * Mj / t; PZ = P1 + P2 + P3 + P4 + P5; //计算带材最大剩余曲率和选取原始曲率 rmax = 0.44f * sigmas / E / h; r0 = h / 6.50f;// 0.5f; //计算总矫直力矩 Mn = D / 2 * Ms * (r0 + 2 * rmax * 2f) / 1000; //计算总摩擦力矩 Mm = (u + f * d1 / 2) * PZ; //计算矫直机功率 N = V / 60 * (Mn + Mm) / (510 * D / 1000 * 0.8f); //显示计算结果 if (dataGridView1.Rows.Count > 0) {

//屈服极限

float P1, P2, P3, P4, P5, PZ; //矫直力

float t;

//矫直辊距

float E;

//弹性模量

float rmax;

//最大剩余曲率

float r0;

//原始曲率

float Mn;

//总矫直力矩

float D;

//矫直辊径

float Mm;

//总摩擦力矩

float u;

区服极限

AL5182: Sigmas=356.34 MPa(50%累计压下情况下)

SUS304: Sigmas=1009.8 MPa(30%累计压下情况下)

带材宽度

带材厚度

最高矫直速度

矫直辊直径

矫直辊距

轴承形式,包括:滚动轴承、滚针轴承、滑动轴承;

对应不同的轴承中径和轴承摩擦系数

轴承中径, 滚动轴承:d1 = 0.7 ∗ D 滚针轴承:d1 = 0.8 ∗ D 滑动轴承:d1 = 0.55 ∗ D

u = float.Parse(this.m_txtMCLB.Text);

f = float.Parse(this.m_txtZCMCXS.Text);

d1 = float.Parse(this.m_txtZCZJ.Text);

V = float.Parse(this.m_txtZGSD.Text);

sigmas = float.Parse(this.m_txtQFJX.Text);

t = float.Parse(this.m_txtJZGJU.Text);

E = float.Parse(this.m_txtTXML.Text);

D = float.Parse(this.m_txtJZGJING.Text);