螺旋叶片的计算下料

螺旋输送器回旋叶片成型工艺

螺旋输送器回旋叶片成型工艺螺旋输送器是在传送设备中的一个重要机构,使用较广泛,但是制作复杂和繁琐.。

螺旋输送器是由芯轴和叶片两部分组成,是将回旋叶片成型后焊接于芯轴上.。

螺旋输送器组装、成型方法有多种,现将在冷态下,用拉力成型组焊法制作螺旋输送器的一种实践工艺方法介绍如下,此方法容易掌握,所使用的设备简单,且效率高的工艺.。

关键词:冷态下;容易掌握;螺旋输送器;高效率工艺一、现状分析:为清楚说明,现将叶片的下料计算从简叙述如下,一个导程的螺旋输送机轴计算原理如所示:例如导程是S=350mm,心轴直径D=108mm,叶片宽B=146mm工件的计算1、有了下料尺寸,就可以按计算出的R1,R2,尺寸下样,在制作的螺旋输送器时通常有多个导程组成,所以回转叶片料可以下整圆,下料成带内孔的整圆环料,便于车床进行加工,可提高输送器的制造精度,加工完成后,通过圆心,将回转叶片任意一边切开,划线简单方便,节约材料.。

2、不影响输送器的导程和制造质量,因为计算叶开料时,内外半经是按一个导程计算的、如果下成整圆,只是对焊接缝道错开,但导程不变的、从焊接应力的观点来看更显得合理,缺口料成型后对接焊逢在同一直线上.。

3.传统有夹角缺口的输送器叶片,焊接后焊缝是在同一角度位置的,而整料的对接焊缝为螺旋状,所以后者较前者更有利于保证轴的直线度.。

二、工艺说明:1.单片初步成型:为了将多片回转叶片接成一个整体,我们要将每块回转叶片的接口边错开一定距离,一般和材料厚度相当.。

用卡具分别固定回转叶片两端,一端固定于平台,另一头用吊车施以拉力以达到初步成型,也方便后续多片回转叶片首尾之间的焊接,由于回转叶片的旋向不同,所以固定端要注意按图纸技术要求施工.。

2,拉伸组焊法:a、将初步成型的回转叶片,首尾相连,相互焊接.。

片数要根据输送轴的长度和螺旋叶片的导程来确定,焊缝正面是一块一块依次焊接的,每块连接都可以方便焊好,反面由于间隙较小不利于焊接,可用斜楔来增加焊接空间,以利于焊接成型.。

螺旋叶片下料

第一部分理论基础一、展开图法:1、做直角三角形ABC和ABD,其中AB等于螺旋节的导程H,BC等于πD,BD等于πd,斜边b,a 分别为螺旋内外缘线的实长。

2、做等腰三角形使其上底等于b,下底等于a,高度等于(D-d)/2。

3、延长等腰梯形两腰交于o点,以o为圆心,o1,o2各为半径作两圆,并在外圆周上量取a 的长度得点4,连o4所得圆环部分即为所求展开图。

二、计算法:从上述展开图画法中看出可通过计算求得途中所有数据r=bc/(a-b)R=r+cα=(2πR-a) ×3600/( 2πR)式中:D-螺旋外圆直径;d-螺旋内圆直径;r-螺旋节展开图内圆半径; R-螺旋节展开图外圆半径;H-螺旋导程;α-展开图切角;a2= (πD)2+H2 a-螺旋外缘展开长b2=(πd)2+H2 b-螺旋内缘展开长c=(D-d)/2 c-螺旋节宽度第二部分实际应用制作方法1、一般常用方法--模具压型对于一般叶片可用按展开图尺寸下料制作后,再热处理,后用模具压成型,因为模具制作成本较高,只是用于批量生产,不适用于单件和少量加工生产。

很多厂家在使用此法,这里不再叙述。

2、山东海化集团庆丰公司自创方法--拉伸制作方法,如下图所示:叶片按展开图尺寸下料制作后,不需割切角口α,割开一条缝,撬起把各叶片焊接联接起来,一端固定焊接在螺旋轴上,另一端用两倒链拉制如图,拉制后叶片直接焊在螺旋轴上,最后的一片螺旋叶片由于变形较大,已无应用价值割下弃去不用。

由于不需割切角口α,节省材料,每片增加切角口α部分面积,且焊缝不在一条直线上,避免了应力集中,改善受力环境,此法不需热加工处理,节省成本,适用于单件加工制作,螺旋叶片现场使用中完全满足使用要求。

3、山东海化集团庆丰公司自创方法--卷制方法,如下图所示:传动原理:由一台电动机驱动,经减速机减速后由皮带联接分成两路,各自接入蜗杆蜗轮减速器,经蜗杆蜗轮减速并换向后,再接入垂直面内与垂直线成一定角度的锥行模上。

冷拉螺旋叶片开料计算酒风假想公式V3.0的一些说明

冷拉螺旋叶片开料计算酒风假想公式V3.0的一些说明冷拉螺旋叶片开料计算酒风假想公式V3.0的一些说明酒风(jiufng)2010.5.21公式在这里下载:螺叶开料相关资料.rar(含V1.0,2.5,3.0版程序)计算程序的适用条件适用于生产的螺旋机螺旋外径、螺旋轴直径、螺距、板厚、材料等经常无规律变化;螺叶维修更换;初次生产某一规格的新螺旋等不需要螺距特别精确的场合。

适合通用规格D<1000,d>50,S<D,(D-d)/2<400,t<16。

螺叶加工方法的比较连续冷轧叶片机械化程度高,节省材料,外观整洁,表面冷作硬化,适合定型产品批量生产,要有稳定合理的供应商供货,极少有设备厂家为了产值不大的螺旋机购买价值不菲的叶片成型设备。

由于设备加工能力的限制,叶片一般直径、板厚都有限制,适合粮油、饲料等行业。

论坛里有人说他们加工螺叶是先拉好螺叶,而后上车床车,这一点我难以理解。

可能是行业不同吧。

如果不是用于精确的计量,仅仅是输送物料,有必要把外圆精确到拉伸焊接后再上车床的地步吗?外径大,螺旋长的车加工不现实,成本太高。

我们通常是气割开料,车床加工内孔外圆,然后拉伸焊接,这样出来的外圆可能会小一点,但误差一般在1mm以内,而螺旋单边间隙都在3~10mm。

对于整条螺旋弯曲问题,需要用顶针旋转,气焊调直,转速越高,对刚度、直线度、同轴度要求越高。

本程序适合的加工方法,开圆片车加工,再用葫芦夹具锤击拉伸,然后焊接。

这种方法比较灵活,可以加工各种各样的螺旋叶片,生产上不受供应商限制,只要工人素质高,拉出来的螺叶最终也是比较美观的。

综合成本划得来我们才如此加工,老板当然会算经济账。

对于粮油、饲料加工行业维修部门,如果没有螺叶加工经验和能力,建议购买一扎一扎单片的那种成型叶片。

或者整条委托给有加工能力的厂家加工。

再谈叶片富裕角(开切口)的问题还有太多人在理论上、实践上都对叶片“余角”(切口)存在错误认识,几乎所有手册在“满面式螺旋叶片的下料尺寸”表里都提供了富裕角一项,意思当然是误导让制作者把该余角切掉。

螺旋叶片展开假想计算

冷拉螺旋叶片开料尺寸计算程序

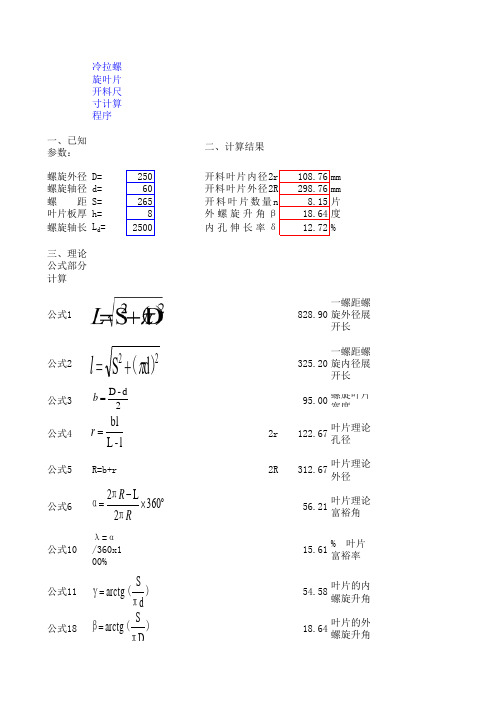

一、已知参数:

二、计算结果螺旋外径

D=

开料叶片内径

螺旋轴径

d=开料叶片外径

螺 距

S=

开料叶片数量叶片板厚

h=外螺旋升角β螺旋轴长L d =内孔伸长率δ三、理论公式部分计算

公式1828.90一螺距螺旋外径展开长公式2

325.20一螺距螺旋内径展开长公式3

95.00螺旋叶片宽度公式4

2r 122.67叶片理论孔径公式5

R=b+r 2R 312.67叶片理论外径公式6

56.21叶片理论富裕角公式10λ=α/360x100%15.61% 叶片富裕率公式11

54.58叶片的内螺旋升角公式1818.64叶片的外螺旋升角三、酒风假想公式部分

公式12

α'=(1-δ)α49.06叶片假想富裕角公式13δ=sin γ·λ12.72% 叶片内孔伸长率

五、计算结果

公式17公式14

111.51经验公式孔径公式9

R'=r"+b 公式16n=(1-α'/360)L d /S

22D S )(π+=L 22d S )(π+=l 2d -D =b l -L bl =r o 3602L 2⨯-=R R ππα)π(γd S arctg =)π(βD

S arctg =2sin )2(360

'112'γ)αδ)(δ)π((-++-+=h l r h S r ++=π)π22d (2

展开长旋内径展开长。

螺旋叶片下料计算方法

螺旋叶片下料计算方法1、t螺旋叶片下料计算方法螺旋叶片有很多应用,例如涡轮叶片等,为了使叶片正确地安装在轴上,在加工之前,应该根据叶片尺寸精确地计算下料尺寸。

本文将重点介绍螺旋叶片下料计算方法。

一、螺旋叶片下料计算方法1、在叶片设计,确定叶片的外径、低排角度、两排面间距、暴露面高度等参数。

2、计算叶片下料尺寸:(1)计算叶片的内径:内径=外径×cos(低角度)(2)计算叶片的总厚度:总厚度=暴露面高度÷sin(低角度)(3)计算叶片上排厚度:上排厚度=(总厚度-两排面间距)÷2 (4)计算叶片下料尺寸:下切尺寸=内径+上排厚度3、计算完毕,根据实际材料厚度作出调整后,可实现叶片正确的安装。

二、螺旋叶片下料计算公式螺旋叶片下料尺寸的计算可以用一下公式表示:下切尺寸=外径×cos(低排角度)+[(暴露面高度÷sin(低排角度)-两排面间距)÷2]三、螺旋叶片下料计算实例一个螺旋叶片的参数如下:外径D=200mm,低排角度α=20°,两排面间距S=2mm,暴露面高度H=4mm,材料厚度t=5mm。

请问叶片需要下料多少?计算:内径r=D×cos(α)=200mm×cos(20°)=199.26mm总厚度T=H÷sin(α)=4mm÷sin(20°)=4.4mm上排厚度t=(T-S)÷2=(4.4mm-2mm)÷2=1.2mm下切尺寸=r+t=199.26mm+1.2mm=200.46mm计算出叶片需下料200.46mm,由于材料厚度t=5mm,因此实际下料尺寸应为205mm。

拉螺旋叶片开料计算的酒风假想公式

拉螺旋叶片开料计算的酒风假想公式一、前言冷拉螺旋叶片开料问题已经存在很多年了,手册的理论公式在生产实践中有很大局限,太多资料手册大家抄来抄去,以讹传讹。

这一问题不仅长时间困扰着我,相信也同样困扰着多数设计制作螺旋机的同行。

二、理论计算公式理论公式在各手册都有,只要有中学几何知识就可以推导出来,不必用微积分来虚张声势。

我很早就怀疑过公式,因为公式的错误先例不是没有。

几年前曾推导过一遍发现公式没有问题,又不想在机械行业深入,所以此事就不了了之。

生产时靠工人的简易公式自己掌握开料的富余量,忍受其螺距误差,得过且过。

理论公式:S——螺距D——螺旋体外径d—螺旋轴直径——一螺距的螺旋外径展开长——一螺距的螺旋内径展开长——螺旋叶片宽度——开料叶片内孔半径R=b+r————(公式5)——开料叶片外圆半径——整圆开料理论上拉伸后的富裕角手册上不仅给出了这些公式,还给出了不同规格螺旋机的叶片开料尺寸表格,都是理论值,可以说用在实践中就是错误的,根本没用。

手册公式表格如果不能用于指导生产,那么它又有何价值?三、关于叶片下料切口(富裕角)的问题上面的理论公式中有一项α—整圆开料理论上拉伸后的富裕角,这个问题是我耗费精力深入大论的引子。

手册上引出这样一个项目给了无数人误导,以为α缺口应该开料切除,论坛帖子里甚至有人解释说“这么做一定有其道理,我们不用知道为什么,照做就行了”。

有的说去缺口为了焊接时接缝整齐。

还有一杂志上的一篇技术文章对不带缺口的叶片发现新大陆似的进行“理论计算”,结论是不开切口如何省料。

这些观点都让我“忍无可忍”。

我在这里讲两点:1、我们厂十几年来制作螺旋机,下料一直是不开缺口的整圆。

2、开缺口的叶片开料方法从理论上就是错误的。

一个圆环的缺口部分与其他部分性质上有区别吗?仅仅是占据的圆心角大小不同而已。

,在理论上叶片开料内径及外径对应的富裕角α相同,这一点手册上没有列出来,也没有必要列出来。

公式里列出α富裕角仅仅是表明,开料为一个整圆时,圆环拉伸后理论上对应的螺旋叶片大于一个整螺距,手册上画的带缺口的图是对应一个螺距的,是正确的,并没有说下料时要把长出部分切除呀。

关于螺旋机螺旋叶片下料的探讨

关于螺旋机螺旋叶片下料的探讨螺旋机叶片下料是螺旋机制作过程中的一个工艺过程,不同厂家有自己的一套计算方法,本文就手册的理论计算结合我厂多年的螺旋机实际生产经验,总结的一套计算方法进行探讨。

1、冷拉叶片的加工方法:我厂采用的加工方法是将螺旋轴管一端套在固定的细轴上(该固定轴固定在车间某个立柱上),另一端用螺丝顶针顶住便于旋转螺旋体,又可以调节轴管长度。

数控离子切割下料的整圆叶片,割口切割成型后,拉开豁口,将所有叶片焊连接成串;整个穿进螺旋管轴,一端焊在管轴顶针端(或焊在已经拉伸的叶片一个端头上),另一端用螺丝夹具夹牢,套在钢丝绳上。

钢丝绳另一端固定在手拉葫芦上,手拉葫芦另一端绑在车间立柱上,通过手拉葫芦对叶片产生拉力。

随着叶片 S 的变长,叶片内孔越来越贴近轴管,拉力也越来越大,一边葫芦拉,同时还要用铁锤锤击辅助变形,使弹性变形部分变为实在的塑变,减少葫芦一直紧绷的拉力,加工很快。

如果叶片大,比较难拉,也可以在地面固定一个 90 度改向滑轮连接到行吊上。

点动行吊就可以提供数吨的拉力,比用手葫芦省力轻松得多。

当叶片贴紧轴管时,拉伸仍然能够进行,此时如果还没有达到要求的螺距,可以继续拉伸,直到达到要求或拉伸太困难停止。

如果已经超过要求的螺距叶片内孔还没贴紧轴管,那么只有继续拉伸,直到叶片基本上贴近轴管才停止拉伸。

一边拉,一边锤击,达到要求还要一边点焊。

拉伸结束,叶片已经围绕轴管上升了S+ΔS 的距离,同时拉伸端也比焊接的固定端超出了 360o,多转了α的余角。

因为夹具固定部位以及另一端焊接部位无法象中间其它部分那样延伸变形,所以叶片接口部位显得有些直,不象螺旋线那么顺滑。

以至于接口部位不能连贯的对齐,而且也影响螺距。

连续冷拉叶片就比这种方法好些。

不过这对输送物料影响很小,使用一段时间焊缝磨损后也光滑连续了。

2、螺旋叶片的理论计算与实际下料情况:我厂在实际生产中实测下料叶片尺寸数据见下表:见表中λ=α/360,λ'=(l'-l)/l',δ=(l'-2πr')/2πr'内孔伸长率,γ=arctg(S/πd)内螺旋升角。

螺旋输送机叶片简易法成型工艺

螺旋输送机叶片简易成型工艺石家庄四药有限公司高海涛摘要本文论述了螺旋输送机叶片一种依靠简易模具拉伸成型的工艺过程,这种成型工艺特别适合多规格螺旋叶片的快速成型制作,不仅能保证叶片的加工质量,而且不需要大量模具投资,因此制造加工成本低廉。

工艺内容包括叶片毛坯的下料计算、切削、拉伸过程,以及简易模具的详细制作过程。

关键词简易模具螺旋叶片拉伸成型1 序言螺旋输送机作为一种常见的粉料输送机械在一些规模较小的机械制造工厂生产中,经常会接到螺旋输送机设备制作订单,这些订单往往属于单台订单,且属非标规格,制作专用模具显然不经济且工期较长。

若依据设计的叶片规格制作一台简易模具,不仅成本低,还可节约大量时间。

2 螺旋叶片下料计算以成型后叶片外径为300mm,板厚6mm,材质为1Cr18Ni9Ti,导程200mm为例,并考虑选用φ89不锈钢管作为空心轴进行计算。

如图1所示。

图1 螺旋输送轴叶片下料尺寸计算如下:(由图1可见螺旋体是由单个叶片逐个头尾迭加而成,所以应取图中两条点划线间叶片作为计算对象,几何计算见图2所示)图2 叶片几何计算原理(1)叶片内螺旋线投影长b1=πd=π×89=279.46mm (式中d为空心轴外径即d=89mm)(2)叶片外螺旋线投影长b2=πD=π×300=942mm (式中D为空心轴外径即D=300mm)(3)内螺旋线实长L1= √S2+b12 = √2002+279.462 = 343.65mm (式中S为螺旋叶片导程即S=200mm)(4)外螺旋线实长L2= √S2+b22 = √2002+9422 = 963mm (式中S为螺旋叶片导程即S=200mm)(5)内螺旋线展开半径(即螺旋叶片下料内孔直径)R1=B×L1/(L2-L1)=105.5×343.65/(963-343.65)=58.5mm(式中B为螺旋叶片宽度即B=(300-89)/2=105.5mm)通过计算得到螺旋叶片下料内孔直径为φ1=2R1=2×58.5 =117mm,该值为理论计算值,考虑到叶片拉伸过程中板厚方向的变形会使内孔微量变小,所以取矫正值直径为Φ118mm,并考虑到叶片需要上车床切削内外圆,故采用等离子切割下料时单边加上2mm加工余量,即内孔直径为Φ114mm。

螺旋叶片的3种下料方法

( 1 )做 直 角 三角 形 A B C和 A B D,其 中直 角边 A 曰= P= 2 5 0 m m,直角边 B C = c r D= 8 1 6 . 4 mm, D: + 2 日,直角边 B D= c r d = 2 5 1 . 2 mm,其 中 d = ,由此 得 出直角 三角形 AB C的斜 边 C l : 8 5 4 . 1 1 m m,为 外 缘 线 实 长 5 4 . 4 mm, 为内缘线实长 ( 图1 a ) 。

护剂 , 该产 品经橡胶改 良, 可抵消 冲击作用 , 特别适用 于发生滑 动磨损和冲击 的部位使用 。 可修复磨损严重 的表面 , 提供耐磨损

根据相 似三角形定 理 ,

O 0 。 / J K= O O J G L ,求 得 O 0】 =

螺旋叶片的3 种下料方法

何剑会

在螺旋叶片的制作方法 中, 无论是模具压 型法 、 拉伸制作法 还是卷制法 , 都需要预先绘制准确的下料 展开 图, 在实 际工作 中 经过多次验证和校对 , 总结出 3 种简便的下料方法。已知 : 螺旋轴 轴径 q b = 8 0 m m, 螺旋叶片的螺旋板宽 H = 9 0 mm, 螺距 P - = 2 5 0 m m。

炎

图 2 方 法 二

( 1 ) 画水平线 与垂直线相交 于 0, 画直线 ∥, J , 间距为 2 5 0 m m( 螺距 ) , 与垂直线相交于 0。 , 画直线 , ∥ 。 , 间距 为板宽

9 0 am, r 与垂 直线相交于 0 。 ( 2 M 点距 0点 的长度为 螺旋 内圆周长 , 曰点距 0点 的长 度为螺旋外 圆周长 , 即O A = 8 0 " z ' = 2 5 1 . 2 mm, 0 B = 2 6 0  ̄ = 8 1 6 . 4 mm。 ( 3 ) 以 0. 为圆心 , O , A为半径画 圆弧线交 , J 于A , 以0 . 为 圆心 , 0 B为半径 画圆弧线交 L 于B . , 画A j _ , J , 垂 足为 A : ,

锥形螺旋叶片下料的计算方法

若 要 使 板 材 上 的 螺 旋 线 对 应 一 个 导 程 锥 形 螺 旋 叶 片 , 应使 则

=

Ⅱ

方 程式 的建立

螺 旋 叶片 外 轮 廓 为 一 螺 旋 线 , 的一 个 导 程 在垂 它

Z 2

将 式 () 人 上式 即可得 7代

击 = 墨± : 三 三

l —

五砸

直 于 其 轴 线 的 平 面 上 投 影 也 是 螺 旋 线 ( 图2 示 ) 用 如 所 ,

邮 政 编 码 : 龙 江 ・l 0 6 黑 5 00

参 考 文 献

l 李 华 . 用 板 制 构 件 展 开 技 术 . 国轻 工 业 出版 社 ,9 5 1 实 中 19 . 0

2 李 寿 萱 .板 金 成 型 原 理 与 工 艺 .西 北 工 业 大 学 出 版 社 ,

第 二 作 者 单 位 : 连 理 工 大 学 机 械 学 院 大

2 0 /6 02Fra bibliotek国 维普资讯

面 内 的 极 角 为 , 可 将 式 ( 的 积 分 上 限 2 换 成 , 则 4) 竹 以 下 计 算 相 同 。 干 块 的 板 料 按 图 3 料 , 在 胎 具 上 若 下 并

冲 压 成 导 程 为 h的 若 干 段 拼 焊 到 中 心 管 上 , 形 成 如 即

为 Z, U ,贝 有

z =√( a ) , 2 t +h

因 投 影 螺 旋 线 极 角 为 的 长 度 是

() 6

+R ) = 2 d

咖

() 7

螺 旋 叶 片 。 用 该 方 法 可 以 不 进 行 切 削 加 工 或 进 行 一 采 次 走 刀即 可完 成锥 形 螺 旋 叶片 的制 作 。