超深井钻柱的动力学特性分析

超深井射孔管柱动态力学分析

to n u tad e l a t rt e r t a n lsso ti g d n m i m e h ns . Th e f rtn in i lr- e p wel fe h o e i la ay i fsrn y a c c c a im e p ro ai g

陈华 彬 ,唐 凯 ,任 国辉 ,廖 志 开 ,欧 跃 强

( 国 石 油 集 团 川 庆 钻 探 工程 有 限 公 司 测 井 公 司 , 庆 4 0 2 ) 中 重 0 0 1

摘 要 :超 深 井 射 孑 完 井 过 程 中 , 孔 瞬 间形 成 的 动 态 载 荷 对 射 孔 管 柱 产 生 影 响 , 重 时 会 使 射 孔 管 柱 弯 曲 、 裂 。 L 射 严 断 通 过 管 柱 动 力 学 理 论 分 析 , 用 P l rc 孔 工 程 软 件 对 射 孔 管 柱 在 超 深 井 井 况 下进 行 力 学 仿 真 。利 用 ANS S 利 us a 射 F Y/ L -YNA 有 限 元 分 析 软 件 对 射 孔 管 柱 进 行 隐 显 动 力 学 分 析 。认 识 到 射 孑 管 柱 受 到 口袋 长 度 、 液 密 度 、 柱 长 SD L 井 管 度 、 孑 厚 度 、 深 以及 枪 弹 变 化 等 因 素 影 响 , 孔 时 受 约 束 的封 隔 器 下 端 面 处 射 孔 管 柱 受 力 最 大 。提 出 了 提 高 油 射 L 井 射 气 井射孔管柱安全性 的 6 措施 。 项 关 键 词 : 石 油 射 孔 ; 深 井 ;射 孔 管 柱 ; 态 力 学 ;仿 真 ;有 限 元 分 析 ;安 全 性 超 动

Ab ta t I lr - e p p r o a i g c m p e i n p o e s h o m e n i s a t n o s p r o a i n s r c : n u ta d e e f r tn o l to r c s ,t e f r d i n t n a e u e f r to s d n m i o d h s i fu n e o h e f r tn t i g a d c u e h t i g b n n u t r . y a c l a a n l e c n t e p r o a i g s rn , n a s s t e s rn e d a d r p u e

深井随钻扩眼钻柱动力学分析及钻井参数优选

于各节点上) ; ⑤钻柱质量偏心; ⑥钻柱结构及尺寸等。

参数 , 不合理 的钻压转速会使钻柱振动加剧 , 与井壁接

触 造 成 钻 柱 的疲 劳 破 坏 , 影 响井 眼 质 量 , 造 成 井 下 事 故 。本 文基 于有 限元 动力 学分 析方法 , 建立 钻具一 地层 有 限元 动力学 分 析模 型 , 模 拟 随钻扩 眼过程 中 , 不 同钻

边界条件 : 领 眼 及 扩 眼 钻 头 处 节 点 仅 允 许 纵 向和 扭转运动 ( 绕 井 眼轴 线 方 向 ) , 井 口处 节 点 允 许 纵 向及

扭转运动 , 钻柱节点允许横 向 、 纵 向和扭转运动 , 其余

节 点 自由度 全 部约 束 。 WO R( t ) 、 T O R( t ) 为施 加 在 扩 眼 钻 头上 的激 励 力

压、 转速对钻具运动轨迹 、 扭转角速度及钻杆等效应力 的影 响 。进 而为 优化 深井 大斜度 小 井 眼随 钻扩 眼作 业 中 的工作 参数 , 解 决 小井 眼 随钻 扩 眼作 业 中稳定 性 差 、

扭矩 突变所 引起 的钻 柱破坏 问题提供 理论依 据 。

1 随钻扩 眼钻 柱动 力学模 型 的建 立

1 . 2 模 型求解

[ M] — —钻 柱结 构 总体质 量 矩阵 ; [ C ] — —钻 柱结 构 总体 阻尼矩 阵 ; [ K] —— 钻 柱结 构总 刚度 矩 阵 ;

{ R } ——钻柱结构广义外力矩阵。

2 钻压、 转 速对 钻柱 动 力学特 性 的影 响

2 . 1 模拟 参 数

2 0 1 5 年第 2 期

西部 探 矿工 程

2 1

K 、 K, , 为 地层 轴 向弹簧 、 扭转 弹簧 弹 性 系数 , 表征 钻头 与 弹性 地层 间 的轴 向及扭 转 作用 ; 、 为地 层 弹性及 扭转 阻 尼 系数 , 表征 钻 头切 削地 层 的能量 损失 。

钻柱-钻头-岩石系统动力学特性研究

2017年第45卷第12期石油机械CHINA PETROLEUM MACHINERY—7 —◄钻井技术与装备►钻柱-钻头-岩石系统动力学特性研究胡志强1>2祝效华2郝军1姚嘉欣3(1.江汉机械研究所2.西南石油大学机电工程学院3.渤海钻探工程有限公司测井分公司)摘要:钻头、钻柱和岩石系统作为一个整体,其动力学特性相互耦合,相互影响,而现有文 献的研究中大都忽略了整个系统这种动力学耦合。

鉴于此,考虑下部钻具纵横扭动力耦合、钻头 与岩石非线性接触,建立了钻柱-钻头-岩石系统动力学模型。

采用有限元法模拟了三牙轮钻头破 岩钻进的动态过程。

研究结果表明:在三牙轮钻头破岩钻进过程中,钻头与岩石互作用以及由此 引起下部钻具振动均具有明显的非线性和随机性;由于牙轮钻头破岩方式以纵向冲击为主,钻具 纵向振动强于横向,动钻压平均振幅达到静钻压的40%以上;扭转振动可能引起负扭矩现象。

研 究结果为牙轮钻头破岩机理及井下钻具非线性动力学特性的研究提供了新思路。

关键词:牙轮钻头;岩石力学;动力学特性;非线性;振动;有限元法中图分类号:TE921 文献标识码:A doi: 10. 16082/ki.issn. 1001-4578.2017. 12.002Study on Dynamic Characteristics of drill String-drill Bit-rock SystemHu Zhiqiang1,2 Zhu Xiaohua2 Hao Jun1 Yao Jiaxin3(1. Jianghan Machinery Research Institute, CNPC Drilling Research Institute \ 2. School o f Mechanical Engineering, Southwest Petroleum University ; 3. Well Logging Company, BHDC)Abstract : Drill bit,drill string and rock system as a whole,has coupled and interacted dynamic characteris-tics, which is neglected in most of researches. In view of this, considering the coupling of axial and lateral torsion of the lower drilling tool and the non-linear contact between the drill bit and the rock, a dynamics model of drill string-bit-rock system has been established. By using the finite element method, the dynamic process of rock drilling by tricone bit has been simulated. The results showed that, the interaction between the drill bit and the rock and the consequent vibration of the lower drilling tool were obviously nonlinear and random in the process of rock drilling by tricone bit. Because the axial impact is dominant in tricone bit drilling rock, and the axial vibration is greater than lateral vibration,the average amplitude of the dynamic weight on bit is 40% more than that of the static weight on bit. Torsional vibration may cause negative torque. The results provide a new idea for the study of the rock breaking mechanism of cone bit and the nonlinear dynamic characteristics of the downhole drilling tool.Keywords : cone bit ; rock mechanics ; dynamic characteristics ; nonlinear ; vibration ; finite element method到硬度大和研磨性差的岩层时振动尤为剧烈。

深井钻柱粘滑振动特性分析

深井钻柱粘滑振动特性分析贾晓丽;钟晓玲;刘书海;计朝晖【摘要】粘滑振动严重影响钻柱系统的机械钻速,进而增加钻井成本,影响完井周期.为研究深井钻柱系统的粘滑振动特性,采用集中参数模型,通过钻头与岩石相互作用原则,既考虑钻头的摩擦作用,又考虑钻头的切削作用,建立钻柱系统轴向和扭转的耦合振动无量纲控制方程.基于MATLAB/Simulink软件对钻柱系统振动响应进行数值求解,分析了无量纲化控制参数,即转盘角速度、钻压以及粘性阻尼比、刀翼数对钻柱粘滑振动特性的影响.结果表明,确定的钻柱结构和系统参数存在发生粘滑振动的临界值,增大转盘转速、减小钻压、增大阻尼比到临界值时,钻头粘滑振动消失,同时增加刀翼数也会使粘滑振动得到抑制.【期刊名称】《石油矿场机械》【年(卷),期】2018(047)006【总页数】7页(P1-7)【关键词】钻柱系统;切削作用;耦合振动;粘滑振动【作者】贾晓丽;钟晓玲;刘书海;计朝晖【作者单位】中国石油大学(北京),北京102249;中国石油大学(北京),北京102249;中国石油大学(北京),北京102249;中国石油大学(北京),北京102249【正文语种】中文【中图分类】TE921.2钻具在切割岩层时受到摩擦、压强、岩石质地等因素影响,经常会出现钻柱振动现象,造成严重的钻井问题,例如脱扣、跳钻、钻头的提前失效、较低的机械钻速以及BHA的失效等[1]。

通常,钻柱振动被分为纵向、横向及扭转振动3种形式。

本文研究的钻柱系统为旋转钻井系统,其广泛用于深层油气资源的勘探开发。

在深井的钻井过程中,随着井深的增加,岩石硬度增加,塑性增加,地质条件更加错综复杂,并且随着钻柱长度的增加,钻柱的等效转矩刚度降低,传递转矩不足,在钻柱、钻头与井壁、井底的摩擦作用下,钻柱系统极易产生粘滑振动。

钻柱粘滑振动被视为一种破坏性极大的扭转振动,将导致钻头及井下钻具的加速失效,严重影响钻井效率和钻井成本[2]。

1980年代,大位移钻井过程中出现的“粘滑”现象引起了钻井研究人员的注意,认为粘滑振动为扭转振动的一种特殊情况。

钻柱力学分析

钻柱力学分析读者朋友,欢迎你来到这篇文章,这篇文章将为你提供一个深入的分析,关于叫做钻柱力学(Drilling Column Mechanics)的话题。

本文将概述钻柱力学的基本原理和它的在石油钻探中的应用,还将分析钻柱力学的可行性以及它在钻探方面的发展前景。

一、钻柱力学的基本原理钻柱力学的主要原理来自于两个优秀的物理原理:力的平衡和圆柱曲线力学。

力的平衡是指钻柱的各种力,如系统重力、钻柱扭矩、钻柱圆柱曲线力学及系统抗拉力,需要相互抵消,以维持力学稳定。

而圆柱曲线力学是指圆柱形轴向力的力学行为,可以用来计算钻柱的截面变形情况。

二、钻柱力学在石油钻探中的应用现代石油钻探技术中,钻柱力学是一个重要的因素,可以帮助工程师理解钻探过程中钻柱受力和变形的情况,以及如何确定在钻探过程中采取正确的措施。

此外,钻柱力学还可以用来估计井壁收敛变形,以及确定最佳钻柱尺寸,以减少钻井时间和成本。

三、钻柱力学的可行性在钻探过程中,钻柱受到各种不同的力,这些力会促使钻柱产生微小的变形,并在时间的推移中不断影响钻探过程的进展。

因此,利用钻柱力学可以有效地控制钻柱的受力状态,从而帮助钻探工程师在短时间内完成钻井。

此外,钻柱力学可以帮助建立仿真模型,以便工程师可以在实际钻探之前模拟出不同情况下的钻井受力和变形状况。

四、钻柱力学的发展前景由于石油钻探技术不断进步,钻柱力学在钻井过程中也将变得越来越重要。

目前,钻柱力学已经被广泛应用于石油钻探,但未来仍有很多空间可以改进和优化,如研发新型工具和材料,以及提高力学分析技术。

此外,研究人员正在尝试用钻柱力学来优化钻探布线,以减少钻探过程中的受力和变形。

总结以上是关于钻柱力学的详细介绍。

从上面可以看出,钻柱力学是一个非常重要的概念,它可以帮助工程师在短时间内完成钻井,而且在未来也会越来越受重视。

因此,为了提高石油钻探的效率,应该加强对钻柱力学的研究,以提升钻探技术水平。

钻柱工作状态及受力分析

钻柱工作状态及受力分析一、钻柱的工作状态在钻井过程中,钻柱主要是在起下钻和正常钻进这两种条件下工作。

在起下钻时,整个钻柱被悬挂起来,在自重力的作用下,钻柱处于受拉伸的直线稳定状态。

实际上,井眼并非是完全竖直的,钻柱将随井眼倾斜和弯曲。

在正常钻进时,部分钻柱(主要是钻铤)的重力作为钻压施加在钻头上,使得上部钻柱受拉伸而下部钻柱受压缩。

在钻压小和直井条大钻压,则会出现钻柱的第一次弯曲或更多次弯曲(图1)。

目前,旋转钻井所用钻压一般都超过了常用钻铤的临界压力值,如果不采取措施,下部钻柱将不可避免地发生弯曲。

在转盘钻井中,整个钻柱处于不停旋转的状态,作用在钻柱上的力,除拉力和压力外,还有由于旋转产生的离心力。

离心力的作用有可能加剧下部钻柱的弯曲变形。

钻柱上部的受拉伸部分,由于离心力的作用也可能呈现弯曲状态。

在钻进过程中,通过钻柱将转盘扭矩传送给钻头。

在扭矩的作用下,钻柱不可能呈平面弯曲状态,而是呈空间螺旋形弯曲状态。

根据井下钻柱的实际磨损情况和工作情况来分析,钻柱在井眼内的旋转运动形式可能是自转,钻柱像一根柔性轴,围绕自身轴线旋转;也可能是公转,钻柱像一个刚体,围绕着井眼轴线旋转并沿着井壁滑动;或者是公转与自转的结合及整个钻柱或部分钻柱做无规则的旋转摆动。

从理论上讲,如果钻柱的刚度在各个方向上是均匀一致的,那么钻柱是哪种运动形式取决于外界阻力(如钻井液阻力、井壁摩擦力等)的大小,但总以消耗能量最小的运动形式出现。

因此,一般认为弯曲钻柱旋转的主要形式是自转,但也可能产生公转或两种运动形式的结合,既有自转,也有公转。

在钻柱自转的情况下,离心力的总和等于零,对钻柱弯曲没有影响。

这样,钻柱弯曲就可以简化成不旋转钻柱弯曲的问题。

在井下动力钻井时,钻头破碎岩石的旋转扭矩来自井下动力钻具,其上部钻柱一般是不旋转的,故不存在离心力的作用。

另外,可用水力荷载给钻头加压,这就使得钻柱受力情况变得比较简单。

二、钻柱的受力分析钻柱在井下受到多种荷载(轴向拉力及压力、扭矩、弯曲力矩)作用,在不同的工作状态下,不同部位的钻柱的受力的情况是不同的。

钻柱分析

钻柱一、钻柱的作用与组成二、钻柱的工作状态与受力分析三、钻柱设计一、钻柱的组成与功用(一)钻柱的组成钻柱(Drilling String)是钻头以上,水龙头以下部分的钢管柱的总称.它包括方钻杆(Square Kelly)、钻杆(Drill Pipe)、钻挺(Drill Collar)、各种接头(Joint)及稳定器(Stabilizer)等井下工具。

(二)钻柱的功用(1)提供钻井液流动通道;(2)给钻头提供钻压;(3)传递扭矩;(4)起下钻头;(5)计量井深。

(6)观察和了解井下情况(钻头工作情况、井眼状况、地层情况);(7)进行其它特殊作业(取芯、挤水泥、打捞等);(8)钻杆测试 ( Drill-Stem Testing),又称中途测试。

1. 钻杆(1)作用:传递扭矩和输送钻井液,延长钻柱。

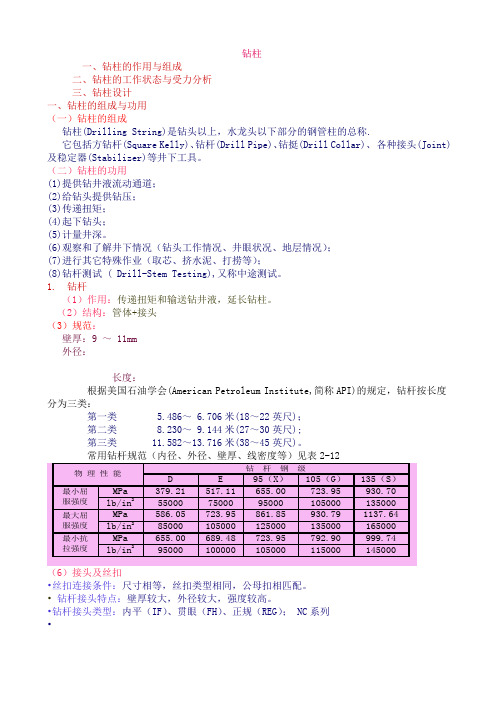

(2)结构:管体+接头(3)规范:壁厚:9 ~ 11mm外径:长度:根据美国石油学会(American Petroleum Institute,简称API)的规定,钻杆按长度分为三类:第一类 5.486~ 6.706米(18~22英尺);第二类 8.230~ 9.144米(27~30英尺);第三类 11.582~13.716米(38~45英尺)。

常用钻杆规范(内径、外径、壁厚、线密度等)见表2-12•丝扣连接条件:尺寸相等,丝扣类型相同,公母扣相匹配。

•钻杆接头特点:壁厚较大,外径较大,强度较高。

•钻杆接头类型:内平(IF)、贯眼(FH)、正规(REG); NC系列•内平式:主要用于外加厚钻杆。

特点是钻杆通体内径相同,钻井液流动阻力小;但外径较大,容易磨损。

贯眼式:主要用于内加厚钻杆。

其特点是钻杆有两个内径,钻井液流动阻力大于内平式,但其外径小于内平式。

正规式:主要用于内加厚钻杆及钻头、打捞工具。

其特点是接头内径<加厚处内径<管体内径,钻井液流动阻力大,但外径最小,强度较大。

三种类型接头均采用V型螺纹,但扣型、扣距、锥度及尺寸等都有很大的差别。

超深井射孔管柱动态力学分析

超深井射孔管柱动态力学分析陈华彬,唐凯,任国辉,廖志开,欧跃强(中国石油集团川庆钻探工程有限公司测井公司,重庆400021)摘要:超深井射孔完井过程中,射孔瞬间形成的动态载荷对射孔管柱产生影响,严重时会使射孔管柱弯曲、断裂。

通过管柱动力学理论分析,利用PulsFrac射孔工程软件对射孔管柱在超深井井况下进行力学仿真。

利用ANSYS/LS-DYNA有限元分析软件对射孔管柱进行隐-显动力学分析。

认识到射孔管柱受到口袋长度、井液密度、管柱长度、射孔厚度、井深以及枪弹变化等因素影响,射孔时受约束的封隔器下端面处射孔管柱受力最大。

提出了提高油气井射孔管柱安全性的6项措施。

关键词:石油射孔;超深井;射孔管柱;动态力学;仿真;有限元分析;安全性中图分类号: TE256.2文献标识码: A1超深井射孔管柱动力学效应超深井射孔井下情况较为复杂,射孔管柱是一个关键部位。

射孔冲击波形成的动态载荷使射孔管柱产生振动,促使管柱轴向拉伸或压缩,严重情况下会使射孔管柱弯曲,甚至断裂[2]。

一般情况下,超深井射孔都会结合封隔器一起作业,以便缩短试油周期和降低成本。

井筒内的射孔管柱上端受到封隔器约束,周围受到套管的限制,射孔管柱可当成单自由度运动体系。

2超深井井况因素对管柱的影响利用射孔工程软件PulsFrac[3]对井况条件下管柱进行影响分析,将油气井基本数据包括地层岩性、杨氏模量、泊松比、孔隙度、渗透率等参数输入到软件中,通过计算模拟出射孔管柱受力变化情况(见表3超深井管柱的有限元分析ANSYS/LS-DYNA软件的动态松弛功能可以实现管柱的隐-显动力学分析。

射孔管柱准静力学阶段的重力载荷可以采用隐式分析,对几何模型应力初始化;射孔瞬间的动态载荷对管柱作用采用显式分析,获取管柱动态阶段的最大响应[5-6]。

一般情况下射孔管柱较长,可能几十米到几百米不等,连接着不同性质的工具,对射孔管柱进行数值分析时进行简化。

4结论利用射孔专业软件的仿真和有限元隐-显动力学分析,表明射孔管柱可以通过这2种软件的应用来预测油气井射孔瞬间射孔管柱的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(5) (6)

⎡[ ⎢⎢[

KB1e1 KAe1

] ]

⎢⎣ 0

[KC e1 ] [KB2e1 + KB1e2 ]

[KAe2 ]

0 [KC

e2

⎤ ⎥

⎧{U ⎪

1}⎪⎫

]⎥⎨{U 2}⎬

=

⎪⎧{F1}⎪⎫ ⎨{F2 }⎬

[KB2e2 ]⎥⎦⎪⎩{U 3}⎪⎭ ⎪⎩{F3}⎪⎭

(7)

式中 2 号结点(1 号单元和 2 号单元的公共结点)对应的结点刚度“[KB2e1 + KB1e2 ] ”,记作[KB2 ] ,

采用 Newmark 法。对于空间的离散,采用结点迭代法。

下面以两单元三结点梁模型为例,详细介绍结点迭代

法的基本原理。

2.2 结点迭代法

图 1 计算流程

取一段钻柱,并将其划分为两个单元,如图 2 所示。对于 1 号单元,有:

[K e1 ]{U e1} = {F e1}

(2)

图 2 钻柱单元

(2)式中,[K ] 表示刚度矩阵,[U ] 表示广义位移,[F ] 表示广义作用力,上标“ e ”表示单

4500

5500

6500

速度 (r/min) 192.1 307.9 226.8 206.3 202.7 265.1 225.2

钻柱和井壁既存在摩擦,也存在碰撞,这种碰摩引起了不规则涡动。一方面会造成钻柱偏磨,

强度降低,另一方面使钻柱长时间受到冲击载荷,可能导致钻柱裂纹萌生,甚至断裂。图 7、图 8

表1 深井超深井数据

井

英深 塔中 塔深 哈 大北 阳北 莫深 分水 胜科 轮东 龙岗 剑门

号 1 井 88 井 1 井 6 井 3 井 1 井 1 井 1 井 1 井 1 井 8 井 1 井

时

间 2005 2006 2006 2007 2007 2007 2007 2007 2007 2008 2008 2008

/年

井

深 7258 7260 8408 7459 7091 7000 7500 7354 7026 7620 7028 7009

/m

1) 国家自然科学基金项目(No.50674065)、上海市科委项目(061658035)和上海大学创新项目资助 2) E-mail:huyibao@

关键词:超深井,钻柱,动力学,有限元,涡动

1 引言

2000 年以前,我国完成的超深井(井深超过 7000m)只有 3 口:关基井(7175m,1978 年),固 2 井(7002m,1979 年),塔参 1 井(7200m,1998 年)。进入 21 世纪后,我国的超深井钻井技术发展迅 速,相继完成了十多口超深井,如表 1 所示。深井超深井钻井技术主要面临高温高压和复杂地质环 境的问题。我国的深井钻井普遍存在着高陡构造、巨厚泥页岩、复合盐膏层、多压力体系、地层破 碎、缝洞发育等复杂地质条件,容易引起井下涌、漏、塌、阻、斜等复杂情况和井下喷、卡、断等 事故。高温高压和复杂地质环境联合作用下,给深井超深井钻井带来了极大的困难,严重地制约了 钻井速度,使钻井成本居高不下,有时甚至达不到预期的钻探目的。同时,高温高压给钻井液处理 剂、水泥浆外加剂、井下仪器及工具都提出了更高的要求,高含硫给井控和井下安全也带来了极大 的挑战。

2 石油钻柱的动力学模型及其求解方法

2.1 动力学模型 分析斜直井眼条件下钻柱的变形时,一般采用如下假设[2-5]: (1) 将钻柱视为三维弹性梁; (2)

井眼截面为圆形; (3)钻柱的变形为小变形;(4)忽略钻柱接头的影响。值得注意的是,许多学者在 研究钻柱时,大多把稳定器简化为简支模型,作者认 为稳定器与井壁之间存在较小的间隙,在小井斜条件 下,和井壁容易发生碰撞,应当把稳定器视为大截面 钻柱来处理。

是下稳定器(井深 6982m)处形心和井深 2549m 处钻柱截面形心(A 截面形心)的涡动轨迹。由于下

稳定器和井眼间隙较小,涡动幅值约束在间隙值之内,钻柱在该位置和井壁几乎一直处于碰撞接触

状态,增加了自身摩擦损耗的同时,减小了下部钻具组合的横向位移。在离心力作用下,大部分钻

柱远离井眼轴线,不时地和井壁发生碰撞。

涡动速度较大,大部分涡动速度介于 120r/min、150r/min 之间,最大涡动速度达 214r/min。表 2

中列出了 10s 至 30s 时间段内,超深井钻柱多个井深位置的最高涡动速度。从表中可以看出,尽管

转速只有 110r/min,但涡动速度可达 307.9r/min,甚至更高。高速涡动情况下,钻柱和井壁碰撞前

致谢 :文中引用了中国 石油天然气 公司的有关 资 料,在此表示感谢 !

参考文献

1 狄勤丰,张绍槐.井下闭环钻井系统的研究与开发.石油钻探技术, 1997, 25(2):56~59. 2 帅健,于永南,吕英民.整体钻柱的受力与变形分析.石油大学学报, 1994, 18(1):55~60. 3 吕英民,蔡强康.有限元法在钻柱力学中的应用.石油大学学报, 1993:77~84. 4 李茂生,闫相祯,高德利.钻柱与井壁碰撞的非线性有限元分析.石油机械, 2006,34(8):15~18. 5 杨东全.钻柱静态变形的有限元分析.暨南大学学报,2005,26(1):137~140. 6 Klaus-Jürgen Bathe. Finite element procedures in engineering analysis. New Jersey: Prentice-Hall, Inc. 1982:371~604.

3 斜直井眼钻柱动力学特性分析

3.1 钻柱结构 钻 柱 结 构 参 数 为 : 215.9mm Bit+158.8mm DC × 18m +211mm Stab.+158.8mm DC × 9m+211mm

Stab.+158.8mm DC×189m +127mm HWDP×135m+127mm DP×6460m。这里“Bit”指钻头,“Stab.”为 稳定器(Stabilizer),“DC”指钻铤(Drill Collar),“DP”指钻杆(Drill Pipe),“HWDP”指加重

图 7 瞬时应力分布

图 8 局部应力

4 结论

超深井斜直井眼中钻柱是一超细长梁,在复杂作用力下,其运动中包含轴向、横向、扭转等多 种振动,并不时地和井筒发生碰撞、摩擦作用,从而导致涡动的产生。本文运用有限元法计算超深 井钻柱结构的涡动轨迹、涡动速度等动力学特性,得到以下结论:

(1)利用本文所用的有限元节点迭代方法,可以完成井深超过 7000m 的超深井钻柱的动力学特 性计算分析;

钻杆(Heavy Weight Drill Pipe)。总井深 7000m,井眼直径为 215.9mm,井斜角为 2°,钻压为 150kN, 转速为 110r/min,钻井液密度为 1.2g/cm3。

3.2 计算结果及分析

钻柱的运动,尤其是钻柱的涡动,是研究者和工程人员比较关心的问题之一。图 3、图 4 分别

钻柱是限制在井眼里的变截面、变刚度旋转长 轴,其与井壁的间隙也因为井眼的不规则和钻具外径 的变化而变化。钻柱的力学问题其实是一包括几何非 线性、接触非线性在内的动力学问题。在实际工程中, 地面旋转驱动钻柱的运动是自转、公转的集合,集中 了纵向振动、扭转振动、横向振动及涡动,造成钻柱 不时地和井壁发生碰撞,并且碰撞位置在不断变化, 描述钻柱系统这一复杂动力学行为的平衡方程[6]为:

深井、超深井成败的关键问题之一就是钻柱的安全性,而复杂的地质环境和工作条件使得钻柱 处于十分复杂的工作应力状态中。因此,如何降低钻柱的工作应力水平,成为确保钻柱安全的重要 环节[1],也是超深井钻柱力学特性研究的目标。目前解决钻柱失效的方法主要分为三种:1)、研究 钻具材质,提出具有高性能的新管柱;研究新的内涂层材料,减少钻井液对钻具的腐蚀破坏;2)、 研究钻具的结构,优化参数,使之具有最优特性,如优化钻铤接头丝扣形状、钻杆过渡带曲线等; 3)、研究钻柱的动力学状态特征,使钻具处于低应力状态下工作,从而保证安全性。前两个方面是 石油管材一直探索的问题,所受重视程度不言而喻,所取得的成效也很巨大,可提高的空间已不大。 此外,这两方面的改进肯定伴随着钻具价格的提高。对于超深井来说,在钻柱质量上已经得到了非 常的重视,可以说已采用了已有的、最高质量的钻具。因此,从钻柱的动态应力分析着手,尽力降 低钻柱的动态应力是超深井钻柱安全性的主要保障措施。

(2)频繁的碰撞和摩擦会引起钻柱的涡动运动,涡动速度可达 307.9r/min,约为转速 110r/min 的 3 倍。高速涡动的钻柱和井筒碰撞摩擦,将产生很大的冲击载荷,容易导致钻柱的严重磨损,因 此必须重视钻柱的涡动;

(3)将稳定器视为直径较大的钻柱来处理,可模拟稳定器的涡动速度和涡动轨迹等特性,这样 有利于更准确地反映下部钻具组合的动态应力。

分别是钻柱瞬时应力分布情况。钻柱上端以轴向拉伸应力为主,横向振动和扭转振动较小。近钻头

处的钻柱承受压弯曲,横向振动剧烈,应力状态较为复杂,其 Von Mises 应力波动幅值超过 21MPa。

图 3 下稳定器形心涡动轨迹

图 4 涡动轨迹(A 截面形心)

图 5 下稳定器涡动速度

图 6 涡动速度(A 截面形心)

从图 3、图 5 中可以明显地看出,稳定器和井筒间隙值较小,导致下稳定器涡动速度较低,涡

动范围较小,瞬间反向涡动速度最高值为 74r/min。稳定器和井壁间频繁的碰撞摩擦,导致涡动方

向的不断变化,既有正向涡动,也有反向涡动,这将对钻柱造成很大的危害。

从图 4、图 6 看出,A 截面形心一直处于正向涡动,涡动范围广,涡动轨迹几乎布满了整个井眼,

元(element),上标中的“1”表示 1 号单元(单元编号)。每个单元包括两个结点,使用下标表示 结点号码。1 号单元的位移和作用力可以表示为:

{U

e1}

=