40B207石油化工装置塔器管道设计

石油化工装置工艺管道设计的合理性探究

2881 石油化工装置工艺管道设计的原则1.1 管道设计的一般原则(1)管道布置不仅要整齐有序,成组成排,还要在规划布置管道的同时考虑管道的支撑的可能性和合理性。

比如立式容器和管壳式冷换设备的配管,是局部采用斜线连接布管布置的。

(2)在保证管道柔性及管道对设备机泵管嘴的作用力和力矩不超出允许值的情况下,应当用最少的管件,最短的长度连接起来,尽量减少焊缝。

(3)在人员通行处,管道底部的净高不宜小于2.2m。

需要通行车辆处,管底的净高视车辆的类型有所不同,通行小型检修机械或车辆时不宜小于3m;通行大型检修机械或车辆时不应小于4.5m。

(4)并排布置管道的间距与下列因素有关:管外径、有法兰管子的法兰外径、有隔热层的隔热层厚度、两管间的净距。

(5)管道穿过建筑物的楼板、屋顶或墙面时,应加套管,套管与管道间的空隙应密封。

套管的直径应大于管道隔热层的外径,并不得影响管道的热位移。

管道上的焊缝不应在套管内,并距离套管端部不应小于150mm。

套管应高出楼板、屋顶面50mm。

管道穿过屋顶时应设防雨罩。

管道不应穿过防火墙或防爆墙[1]。

1.2 液压排放管道的布置(1)直接向大气排放的非可燃气体放空管的高度应符合下列规定:1)设备或管道上的放空管口应高出邻近的操作平台2.2m以上;2)紧靠建筑物、构筑物或其内部布置的设备或管道的放空口,应高出建筑物或构筑物顶2.2m以上。

(2)受工艺条件或介质特性所限,无法排入火炬或装置处理排放系统的可燃气体,当通过排气筒、放空管直接向大气排放时,排气筒、放空管的高度应符合下列规定:a)连续排放的排气筒顶或放空管口应高出20m范围内的操作平台或建筑物顶3.5m以上,位于20m以外的操作平台或建筑物,应符合图1的要求;b)间歇排放的排气筒顶或放空管口应高出10m范围内的操作平台或建筑物顶3.5m以上,位于10m以外的操作平台或建筑物。

(3)设备上开停工用放空管可就地向大气排放,放空管的高度应高出操作平台2.2m上。

对塔器管道的配管设计浅析

( 3 ) 塔底重 沸器与塔连 接的 气、 液 相管道 应对 称布置并尽量减 少压 降, 一般的重沸 器气相 返塔管道应 进行热应 力计算 。 同时 为使塔底液面 与 重沸器液 面的高 差所 形成 的静压头 足以克 服降 液管、 重沸器和 升气 管 的压力损失 , 管道设计 时应 将塔器和重沸器的安装高度以 及相应 管线 布置方案 委托工艺专业进行核算 。 1 . 5 塔上其它管道的设计 ( 1 ) 塔器消防蒸汽管道应 从蒸汽总管上方引出, 总 阀应设在塔 器下层 平台易于 操作处 。 为操 作安全 , 各层平台消防蒸汽半 固定式 接头应与平 台成切线 方向安装 , 其位 置应设在靠 近梯子并 便于操 作处, 联 合平台则

王

对塔器管道的配管设计浅析

李永艳 中石化洛阳工程有限公 司 河南洛阳 4 7 1 0 0 3

【 摘 要】对石油化工装置塔 器管道布置的设计要求 、 支吊架的设 置以 满 足有关标 准或 规范 的要求 。 尤 其是温 度较 高的塔底 抽出管道 与泵相 及塔器配管设计中须注意的问题 等。 连时, 管道既应短 而少拐弯, 但对其 自 然管段不能满足 A t , l " 偿时, 应采用 【 关键 词】塔器; 管道布置; 管道柔性 ; 管道支吊架 改变管 嘴方位 , 移动 塔底 泵的位 置等方法 , 使管 系有足够 的柔性 , 以减 少 泵嘴子 的受力。

塔 器是 用于气相 和液 相间或液相 和液相 间的传质或 传热过 程的 设 备, 在石油化工企业中广泛应 用 , 如用于 气一 液相 间传质设备 的分馏塔、 汽提塔 、 吸收 塔和 解 吸塔等 ; 用于液一 液 间传质设 备的萃 取 塔等 。 塔 的 类型很多, 根据 其结构可分为两大类 型: 即板式 塔和填料 塔。 装置 内按工艺流 程塔 器与 回流罐 、 重 沸器、 空冷器、 塔 底泵 和加 热 炉等诸多设备有紧密联 系, 故塔 体上的开 I : 1 数量与其他 的设备相比要 多 得 多, 实际塔 器配管设 计中需要 综合考虑 相关设 备的平 面布置, 详细规 划, 满足 工艺、 操作 、 检修和 施工的要求 , 做到经济合理 、 减少费用。

浅谈石油化工塔型设备基础的结构设计及设计要点林福实1何丽萍2

浅谈石油化工塔型设备基础的结构设计及设计要点林福实1 何丽萍2发布时间:2022-02-23T07:55:41.156Z 来源:《基层建设》2021年31期作者:林福实1 何丽萍2[导读] 石油化工设备是石油化工领域的一种常见设备1成都川筑路桥工程勘察设计有限公司 6100362中国恩菲工程技术有限公司成都分公司 610031摘要:石油化工设备是石油化工领域的一种常见设备,它在石油化工、石油、化工等工业中占有很大的比重,是一种非常重要的设备,塔式设备包括设备本体、附属结构和支撑塔的地基。

其中,辅助结构包括操作平台、栏杆、梯子等.塔基支撑塔式设备的受力分为竖向荷载和横向荷载两种。

所以,必须要进行合理的结构设计,才能保证塔基的坚固、适用、经济、合理。

塔基的设计必须考虑到风荷载和地震效应,在进行塔基结构设计时,必须清楚塔基上的载荷。

文章分析了石化塔式设备底座的结构设计及设计要点,并就其应用前景作了展望。

关键词:石油化工;塔型设备基础的结构设计;分析塔式设备在石化、石油、化工等行业中占有很大的比重,是一种非常重要的设备,塔式设备包括设备本体、附属结构和支撑塔式设备的地基。

其中,辅助结构包括操作平台、栏杆、梯子等.塔基支撑塔式设备的受力分为竖向荷载和横向荷载两种。

所以,必须要进行合理的结构设计,才能保证塔基的坚固、适用、经济、合理。

塔基的设计必须考虑到风荷载和地震效应,在进行塔基结构设计时,必须清楚塔基上的载荷。

1塔型设备基础的设计分类常载与可变荷载,包括结构自重、各种管线及保温重、平台、栏杆、梯子重量等;变荷载包括风荷载、平台活荷载、充水荷载。

在设计地震带时,也要考虑到地震的影响。

在进行构件强度、稳定性、连接强度的计算时,应考虑载荷作用在极限承载力条件下的基本组合。

在承载力极限时,塔基应该按照正常运行、充水试压、停产检修和地震影响四种不同的工作条件,选择最不利的条件进行构件的设计。

在正常运行条件下,荷载组合应该包含塔体永久荷载、塔体平台活荷载、风荷载、塔体地基的自重;在充水试验时,荷载组合应该包含塔体永久荷载、塔内充水塔体平台活荷载及塔体基础的自重;在停工维修时,荷载组合应该包含塔体永久荷载、塔体平台活荷载、风荷载及塔体地基的自重;地震荷载组合中,塔体永久荷载、塔体平台活荷载、风荷载、地震荷载、塔体基础自重等。

石油化工管道设计注意事项探讨

施工技术230 2015年26期石油化工管道设计注意事项探讨陈秀南京中图数码科技有限公司,江苏南京 210009摘要:随着社会经济的快速发展,石油化工燃料成为人们生活中的一部分。

化工管道管道是化工生产中重要构件,主要用来输送高腐蚀性、毒性以及高温高压等物质,其设计质量直接影响生产活动的安全与否。

本文从管道的设计和材料选用原则入手,探讨分析了石油化工管道设计注意事项,以供参考。

关键词:石油化工装置;管道;设计中图分类号:TE951 文献标识码:A 文章编号:1671-5810(2015)26-0230-011 塔与容器的管道设计1.1 塔分为气提塔、分馏塔汽提塔底通入过热水蒸汽,在温度不变以及总压力一定时,降低油气分压,增加汽化率,即提高侧线产品中轻组分的拔出率,从而降低产品中轻组分的含量。

焦化分馏塔底部进料,只有精馏段而没有提馏段,汽提塔是塔顶进料,相当于侧线产品的提馏段。

一般在气提塔、分馏塔之间会设置一个调节阀组来满足工艺的要求。

1.2 精馏塔压力热旁路控制主要用于塔顶气相全冷凝的工况其主要优点在于回流罐放置于冷凝器之上可以提供给回流泵比较高的净正吸入压头,同时,冷凝器可以安装在地面,不需要设置支撑架构,降低了费用。

在热旁路控制系统中,由于回流罐的液位波动会引起冷凝器液位的变化,使压力不稳定,所以回流罐的液位要尽量保持稳定。

冷凝液应该从罐底部进入回流罐。

塔的布置方式一般有单排布置和架构式布置。

一般情况下多采用单排布置。

对于直径较小本体较大的塔,可以双排布置或呈三角形布置,这样可以提高稳定性。

但对于平台生根构件应采用可以滑动的导向节点,以适应不同的操作温度。

塔与其关联设备如进料加热器、回流罐等,应该按照工艺流程顺序靠近布置。

要形成一个可以独立操作的系统。

这样就方便操作和管理。

2 冷热交换设备的管道设计逆流换热,为保证出现故障时,换热器能有一定存水,冷水流一般从下面进入管线,从上面排出。

安装净距,为方便冷换设备检修,一般要使换热器的进出口管线及阀门法兰距封头盖的法兰有一定距离。

40B207-1997:石油化工装置塔器管道设计技术规定(洛阳院)

40B207-1997

第 7 页 共 12 页

图 10 平台宽度示意 4.3 平台栏杆及顶部平台的开孔 4.3.1 塔上所有平台的外边缘都应设置栏杆,一般平台栏杆高 1.1m。 4.3.2 高温立式容器顶不是独立平台时,平台与立式容器顶之间应预留热胀的间隙。 4.3.3 当顶部平台与管嘴的间隙 B=50mm 时,平台标高应比设备管嘴法兰面至少低 225mm;当间隙 B=100mm 时 A 可小 于 225mm;当平台在法兰面上面时 B≥100 。

40B207-1997

第 3 页 共 12 页

图 3 塔顶回流入口方位示意

注:(b)中“0~360°都可开嘴子”所示虚线仅指空间允许时可用。 3.2.3 液体原料入口和中段回流入口、一般插入降液管外侧,尽可能靠近上层塔盘的位置,如图 4(a)(b)(c)(d)所 示。

第 4 页 共 12 页

40B207-1997

40B207-1997

第 9 页 共 12 页

图 15 两个以上进料或抽出口的配管示意

5.2 塔器顶部管道的布置 5.2.1 塔顶油气管道一般布置在靠近冷凝器一侧,塔顶油汽管道进入冷凝器前的管段,应尽可能短,并不得出现 U 形。如该管道接至空气冷却器时,为避免偏流应对称式布置进空冷管道。 5.2.2 塔顶油汽管道至顶回流罐的热旁路管,应尽量减少压降且不得出现 U 形,其调节阀组应安装在回流罐上方的 平台上。 5.2.3 塔及立式容器的放空及安全阀的设置应符合 40B216-1997《石油化工装置设备和管道排液、放气管道设计技 术规定》及 40B218-1997《石油化工装置设备和管道安全放空设计技术规定》的要求。 5.3 塔器进料管道的布置 5.3.1 在同一角度上,不同标高有两个以上进料口(或抽出口)时应按图 15(b)布置,不得按 15(a)布置。 5.3.2 转油线入塔管嘴法兰处容易渗漏,其温度一压力等级应与设备专业协商提高一级,必要时,此处可加支架。 5.4 塔器底部管道的布置 5.4.1 一般情况下塔底至泵的管道标高不低于 3000mm,则管道也可不上管桥而直接引至泵嘴,并应避免出现 U 形。 5.4.2 温度较高的塔底抽出管与泵相连时,管道应短而少弯,但对其自然管段不能满足自补偿时,应采用改变管嘴 方位,移动塔底泵的位置等方法,使管系有足够的柔性,以减少泵嘴子的应力,如图 16 所示。

浅谈塔器的配管设计

4)如果沿塔壁方向垂 直管段 的热位移量比较大时 ,水平管段需要

塔顶和中段回流 口布置在管道侧 ;气相物 料进 料 口布置在塔板上方 , 设 置弹簧架 ,热位移量不大时,设 为导 向架即可。

与降液管平行 ;单溢流塔板 的抽 出口与 受液槽 垂直布置 ,双溢 流塔板

配管所需 的管道侧 。操作侧要 充分满 足检修 、吊装 、爬梯 和仪表的需 1.2 塔的管道支 吊架设置要点

要 。然而,由于塔 内构件复杂和开 口数量多 ,有时难以将上述两侧严格

管道支吊架主要分为三大类 :承重 、导 向、限位。根据设备管 口的

分 清 。

承重大小 、整个管系 的稳定安全 等方面的需要设置不 同类 型的管架 。

于观察 、检查及能从 抽出泵和调节 阀的旁路处 看得见的位置 ;压力 表 影 响管道 的 自然补偿 ,最后的导 向架距离水平 管道应不小于管道公称

|1应 布置在气相 区,考虑安装 的可能性 ,不能离结构梁太近 。

直径 的 25倍 。

3)塔顶 中心布置气相管 1:3,安全 阀、放空管开 口在气相管 F3附近。

科技·探索·争鸣

Sc科ience&技Tech视nology界 Visio n

浅谈塔器的配管设计

刘红果 张 倩 (惠 生工程 <中 国)有 限公 司 。河南 郑 州 450018)

【摘 要 】作 为气一液或液一 液相 间传质、传热的设备 ,塔 器在石油化工装 置中的应用非常广泛,然 而塔器设备因其 与许 多其他相关设备相 连 ,其管 口数量要远 多于其他 化工设备 ,因此塔 器的配管设计 比较 复杂,本文仅仅 围绕石 油化 工装置 中塔 器的管道设计要点 、支吊架设置 中须 注 意 的 问 题 以及 配 管 中的 常 见错 误 进 行 阐述 。

石油化工中装置用管道设计

计算管道的压力 损失和流量

• 设计原则:安全、经济、环保 • 管道类型:输油管道、输气管道、输水管道等 • 管道材料:碳钢、不锈钢、合金钢等 • 管道布置:根据炼油厂工艺流程和设备布局进行合理布置 • 管道连接:采用焊接、法兰连接等方法 • 管道防腐:采用涂层、阴极保护等方法进行防腐处理 • 管道检测:采用超声波、射线等方法进行管道检测 • 管道维护:定期进行管道检查、维修和更换 • 管道安全:设置安全阀、压力表等安全装置,确保管道运行安全 • 管道优化:根据实际运行情况,不断优化管道设计和管理,提高管道运行效率

某化工厂管道设计

01

设计原则:安全、 经济、环保、可靠

05

管道连接:焊接、 法兰连接、螺纹连

接等

02

管道类型:压力管 道、真空管道、高 温管道、低温管道

等

06

管道防腐:采用涂 层、衬里、阴极保 护等方法进行防腐

处理

03

管道材料:碳钢、 不锈钢、合金钢、

塑料等

04

管道布置:根据工 艺流程、设备布局、 操作方便等因素进

施工等数据

方案设计

1

确定管道类型:根据输送介质、压力、

温度等要求选择合适的管道类型

2

确定管道尺寸:根据流量、流速、压力

损失等因素计算管道的直径和壁厚

3

确定管道布局:根据工艺流程、设备布 局等因素确定管道的走向和连接方式

4

确定管道材料:根据输送介质的腐蚀性、 温度等因素选择合适的管道材料

5

确定管道附件:根据管道类型和布局选

04 流量波动计算:根据管道

输送的介质、温度、流速 等因素,计算管道内的流 量波动,确定管道的直径 和长度。

管道设计流程

石油化工装置中塔的管道设计要点

石油化工装置中塔的管道设计要点作者:彭嘉一;蔡文婷来源:《价值工程》2011年第03期摘要:塔是石油化工企业中广泛应用的设备。

本文对石油化工装置设计中塔顶、塔体侧面和塔底管道的设计,人孔布置及管口方位的设计要点做简要介绍。

Abstract: Tower is a equipment that is widely used in petroleum chemical industry. In this paper, the design points of petroleum chemical equipment such as tower top, side and bottom piping, manholes layout and the nozzle position are introduced briefly.关键词:塔;管道;人孔;管口方位Key words: tower;pipe;manhole;nozzle position中图分类号:TE41 文献标识码:A文章编号:1006-4311(2011)03-0292-010引言塔是用于气相和液相间或液相和液相间的传质或传热过程的设备,在石油化工企业中广泛应用。

其中气-液相间的传质设备,有精馏塔、吸收塔和解吸塔等;液-液间的传质设备有萃取塔等。

1塔器管道设计1.1 沿塔管道设计总则沿塔管道布置设计时应注意如下几个方面:①应满足工艺管道及仪表流程图的要求;②管道布置应从塔顶部到塔底部自上而下进行规划,并且应首先考虑塔顶管道和大直径的管道的位置和自流管道的走向,再布置压力管道和一般管道,最后考虑塔底管道和小直径管道。

管道应靠近管廊侧布置,人孔宜布置在检修侧;③应考虑方便操作、维修和安全可靠,经济合理;④每一条管道按照它的起止点都应尽可能短,但必须满足管道柔性的要求;⑤每一条管道应尽量沿塔体布置,并注意有一个“好的外观”:a.有两种情况可考虑:一是每一条管道分别布置;二是按管道组成布置(这种方式如管道的集中荷载较大时,应取得设备设计人员的同意);b.在管道侧沿塔外壁呈同心圆布置,或沿塔外壁呈切线布置。

塔器设备管道配管设计

(3)放空管道与安全出口阀门管道的排放方式有密闭与 直接两种。一般塔顶的放空管道应该布置于塔顶的油气管道 高处,在安装前或者检修前需要吹扫暖塔,可通过此类放空 管有效排放塔内油气和蒸汽。 2.3 塔侧管道的具体设计环节

2 塔器设备管道设计中需特别重视的问题 2.1 塔器管道整体设置

(1)一般来说,塔器设备的管道可以分成塔顶、塔体、塔 底三类。塔顶管道中涵盖放空油气、安全阀进出、塔顶油气

道的配管设计中存在的问题,由于塔器在不同使用环境下可 一系列管道 ;塔体侧面管道涵盖汽提蒸汽、侧线抽出、物料

以分成多种使用种类,而在诸多种类中,又具备着管道开孔 进入、回流、返回、重沸器进口等相关管道 ;塔底管道涵盖

关键词 :塔器设备管道 ;配管设计 ;具体方案 中图分类号 :TQ053.5 文献标志码 :B 文章编号 :1003–6490(2021)06–0077–02

Pipeline Design of Tower Equipment

Yang Chang-qing

Abstract :In the petrochemical industry,the design of tower piping is one of the most important components,which has been widely used in the petrochemical industry due to the related facilities specially used for heat transfer or transmission.However,the tower equipment should be connected with many facilities in reboiler,reflux tank and air cooler,which will inevitably cause the number of tower mouth to exceed other equipment.Therefore,we should consider the comprehensive factors in depth according to the requtionality,so as to realize the scientificity of tower equipment piping.In this paper,the design of tower equipment piping, analysis of petrochemical equipment in the tower equipment piping design standards,support and hanger settings,tower piping design should pay attention to the problem,in order to provide reference for the further improvement of the level of related design work.

石化装置塔管道的布置设计的要点探讨

要 :在 石油化工企业塔是石化装置 中广泛应 用的设备 ,用于气相和液相间或液相和液相 间的传质或 转热过 程的设备。塔的类 型很 多 ,根据

管道 设计 要 点

其 结构可分 为两 大类。塔器的配管是在 管道设计 中是最典型 ,最常见的。

关 键 词 :塔

在石 油化 工行 业 中 ,塔 是用 于气 相和 液相 间或 液相 和 液相 问 的传 质 或转 热过 程的设 备 。塔 的类型 很多 ,根 据其 结 构可 分为 两大 类 。塔 器 的配管 是在管道 设 计中是最 典型 ,最 常见 的。 塔体 上 的开 口数 量要 比其他 设 备上 的多得 多 ,在 塔体 上设 置管 口 方 位的 时候 ,应详 细 了解工 艺要 求和 塔 内部 的结 构 。塔体 的管 口方 位 应 满足 工艺 的要求 并便 于操 作和 维修 。同时也 应 考虑 与塔 开 口连接 的 管道 的布置 。通常 ,可 将塔 的 四周 大致 划分 为操 作和 检修 所需 的 操作 侧 和配 管所需要 的管道 侧 。 在进 行塔 器管 道 初步 规划 时 ,应 根据 管 廊的 主要 位置 和 与其 它相 连设 备的 接管情 况 ,确定 接管 区域 。塔 的管道 一 般分 为塔 顶管 道 、塔 体 侧 面管道 和塔 底管 道 。塔顶 管道 包括 塔顶 油气 、安 全 阀进 出 口、油 气放 空 、物料 进( 出) 等 管线 ;塔 体侧 面 管道 包括 回流 、进 料 、侧 线抽 出 、汽提 蒸汽 、重沸 器人 口和 返 回等管 线 ;塔底 管 线包 括塔 底抽 出和 排液 等管道 ,上述 管 道都 与塔 体上 的开 口相 连接 ,并 一般 都 是沿 塔体 附设的 。沿塔 管道 的布置设 计 ,应注 意如下 几个方 面 。

所有 平 台和 管道 的竖直 通道 ;吊柱应 布置在 检修侧 范 围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中国石化集团洛阳石油化工工程公司公司标准石油化工装置塔器管道设计技术规定40B207-1997代替: 40B207-1990第1页共12 页1范围本标准规定了塔器类的平面布置、开口方位、平台梯子、管道及管道支吊架等的设计原则及要求等。

本标准适用于石油化工装置的塔、立式容器、卧式容器等的设备布置及管道设计。

分馏塔开口及管嘴一章,仅适用于板式塔盘的分馏塔。

本标准不适用于各类反应器、储罐等设备的布置及管道设计。

2 塔器的布置2.1 塔与其它工艺设备的间距,应符合GB50160-92《石油化工企业设计防火规范》。

2.2 对可燃气体、液化烃、甲B类液体的塔及立式容器,应布置在明火加热炉、高温设备的全年最小频率风向的上风向。

2.3工艺装置内塔及立式容器、卧式容器的设备布置,一般按流程式布置。

在不影响流程式布置的情况下,可将同类设备集中布置。

2.4塔与其紧密相关的设备,如重沸器、冷凝器、塔底泵、回流罐等应靠近布置。

2.5塔类集中布置时,塔径不论大小,宜布置在同一中心线上,排成一行并平行于管廊。

若直径相近的塔群,宜以切线取齐。

对小直径的塔,可双排或三角形布置。

塔径小于1000mm者,必要时可在框架内布置。

2.6对塔径<800mm长径比又较大的塔或由铝或非金属材料制成的塔应在框架内布置或沿构架布置。

2.7相邻塔的距离除满足基础间距要求外,还应考虑塔上部操作面的需要,一般净距不小于2.5m。

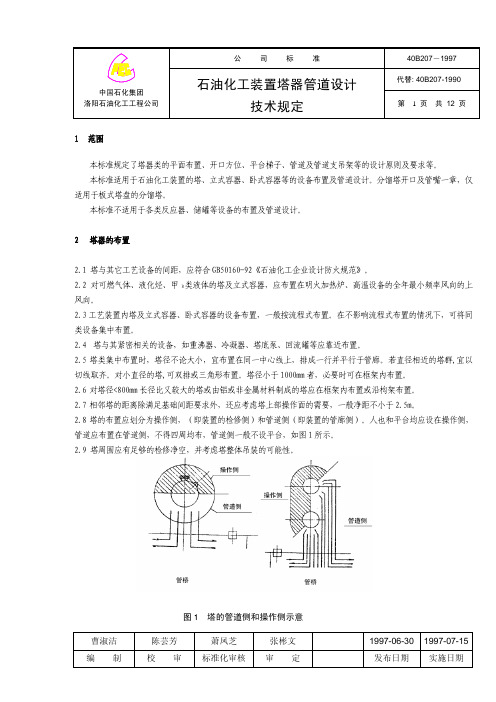

2.8塔的布置应划分为操作侧,(即装置的检修侧)和管道侧(即装置的管廊侧)。

人也和平台均应设在操作侧,管道应布置在管道侧,不得四周均布,管道侧一般不设平台,如图1所示。

2.9 塔周围应有足够的检修净空,并考虑塔整体吊装的可能性。

图1 塔的管道侧和操作侧示意第2 页共12 页40B207-19972.10 塔底抽出管与泵相连时,塔的安装高度应根据塔底泵所需要的汽蚀余量确定。

即在塔底最低液面时,系统的有效汽蚀余量,应大于泵所需要的汽蚀余量。

2.11 塔底安装热虹吸式重沸器时,塔的安装高度应满足塔底最低液面与重沸器顶面有足够的标高差,以保证重沸器在操作时的正常循环。

3分馏塔开口及管嘴3.1人孔或手孔的开设3.1.1人孔或手孔应设在操作侧统一的位置。

如果多个塔设置联合平台梯子,其中某个塔的人孔标高可根据实际需要调整。

3.1.2人孔不得开在有降液管的方位。

如图2(a)(b)所示,单溢流塔盘可在任何一层塔盘上方的塔壁开人孔,而双溢流塔盘则每隔一层,在有中间降液管的塔盘上面的塔壁上开人孔。

AB为开人孔的范围CD、EF为开人孔的范围图2 人孔方位示意3.1.1手孔的开设方位按3.1.1及3.1.2条执行。

3.1.2塔裙座上出入口的方位应在检修空地一侧。

塔底抽出管道与其引出口方位应一致。

3.2管道管嘴的开设3.2.1分馏塔各侧线管嘴、仪表管嘴原则上均应开在塔器的操作侧,无法兰连接的管嘴可开在管道侧。

塔顶油气管道一般开在头盖顶中心。

3.2.2单溢流及双溢流塔顶回流入口管嘴开设方位如图3所示,不带内部接管的应开在受液盘的孤长范围内(应设防冲挡板),带内部接管的嘴子方位范围加宽(内容接管应伸入受液盘中)。

40B207-1997 第3 页共12 页图 3 塔顶回流入口方位示意注:(b)中“0~360°都可开嘴子”所示虚线仅指空间允许时可用。

3.2.3 液体原料入口和中段回流入口、一般插入降液管外侧,尽可能靠近上层塔盘的位置,如图4(a)(b)(c)(d)所示。

第4 页共12 页40B207-1997图4 液体原料入口及中段回流开口方位示意3.2.4 油气进口一般与降液管平等并靠近上层塔盘,与中段及液相进料的图4(b)(d)相一致。

3.2.5 单溢流塔盘的抽出管嘴可开在受液盘的孤长范围内,一般情况管嘴应开在垂直降液板的中心线上。

如图5(a)所示。

双溢泫塔盘要开在中间降液管下面受液槽的端面上,在一站或开管嘴,其方位是在与降液管平行的中心线上,如图5(b)所示。

另外还可在中间降液管下面受液槽底部开抽出管,抽出管的管嘴方位可在操作侧任一角度开设,如图5(c)所示。

图5 抽出管嘴方位示意40B207-1997 第5 页共12 页3.2.6 重沸器返回管嘴和蒸汽入口管嘴的方位宜设在与受液盘平行的塔中心线上,如图6(a)(b)所示。

图6 重沸器返回管嘴和蒸汽入口管嘴方位3.3仪表管嘴的开设3.3.1液位调节器管嘴应设在正常液位范围内的操作侧,并在不妨碍降液管的位置上,如图7(a)(b)所示。

(b)双溢流图7 液位仪表管嘴方位示意3.3.2 温度及压力仪表管嘴一般开在操作侧,或在管道侧靠近平台不大于300mm的位置上。

液相温度计应开在液相区,要求与塔盘内液体接触,但不得碰内部构件。

压力计管嘴应设在塔盘下的汽相区,如图8(a)所示。

为了拆卸和安装方便,管嘴前方应有大于或等于600mm的净空,如图8(b)所示。

*液位仪表管嘴开设范围。

**在此范围内开设仪表管嘴时,必需在重混器返回管嘴处设防冲挡板。

第6 页共12 页40B207-1997(a) 温度、压力管嘴(b)净空要求图8 温度及压力管嘴位置及安装要求3.3.3 进料段仪表管嘴开设方位应按图9执行(如果开在进料口的对面应加防冲档板)。

图9 进料段仪表管嘴方位4塔器上平台梯子的设置4.1平台的位置及形式4.1.1 凡在塔顶有人孔、起重吊杆、放空阀、安全阀或在操作侧有人孔、手孔、阀门、法兰、采样、仪表管嘴等需要操作和检修的位置均应设置平台,塔上预留开口的地方宜预留平台、梯子。

4.1.2 塔及立式容器上平台的形式一般为环形、扇形,也可用方形、多边形。

按切线取齐的塔裙宜设切线联合平台;在同一中心线上的塔裙宜设扇形联合平台。

平台的设置应以满足操作和检修安全、方便通行、节省投资为原则。

4.2平台的高度及宽度4.2.1 塔上各层平台的标高应依据人孔、手孔、管道进出口管嘴的高度、阀门及仪表管嘴的安装高度和操作需要确定。

平台距人孔中心线的高度可为700~1200mm,一般取800mm。

4.2.2 塔及立式容器的两层平台之间的最小净空不得小于2.2m,两层平台距离超过8 m时中间应增设间歇平台。

最低层平台离地面高度至少应高出地面3m。

4.2.3 环形或扇形平台宽度一般为1.2m,1.4m,1.6m,有人孔、有较大内部构件需取出的平台,或者有仪表箱,调节阀组的平台可加宽,平台上的通道净空应不小于600mm.40B207-1997 第7 页共12 页图10 平台宽度示意4.3平台栏杆及顶部平台的开孔4.3.1 塔上所有平台的外边缘都应设置栏杆,一般平台栏杆高1.1m。

4.3.2 高温立式容器顶不是独立平台时,平台与立式容器顶之间应预留热胀的间隙。

4.3.3 当顶部平台与管嘴的间隙B=50mm时,平台标高应比设备管嘴法兰面至少低225mm;当间隙B=100mm 时A可小于225mm;当平台在法兰面上面时B≥100 。

图11 平台的开孔示意4.4 梯子的设置4.4.1 塔器上的梯子一般应设在操作侧便于通行和操作的位置上。

各层平台之间的梯子一般以直梯为主,对操作频繁或安装有液面计的塔或立式容器的下部位置可设斜梯,并尽量采用45°钢斜梯。

4.4.2 一般直梯可连续上两层平台,当直梯连续攀登高度超过8m时(安全梯子除外),应改变直梯方位。

高出地面或平台面2m以上的直梯应加护笼。

4.4.3 直梯应面向塔器壁,而且不宜断开平台,如图12中不宜按(a)(b)(c)布置,应按(d)布置。

梯子距人孔、热管道净距至少为700mm。

图12 直梯布置形式示意当A≥225,B=50当A≥225,B=100第8 页共12 页40B207-19974.4.4 按《石油化工企业设计防火规范》第4.2.32条的要求,可燃气体、液化烃、可燃液体的塔区平台或其它设备的框架平台,应设置不少于两个通往地面的梯子,作为安全疏散通道,但长度不大于8m的甲类气体或甲、乙类液体设备的平台或长度不大于15m的乙B、丙类液体设备的平台,可只设一个梯子,增设的安全梯一般为直梯。

4.4.5 与塔相邻的框架、平台宜用走桥连通以方便操作及检修,也可作为一个安全疏散通道,相邻安全疏散通道之间的距离,应不大于50m。

5 塔器的管道设计塔器的管道设计、除了应满足工艺要求外,尚应考虑管道的热应力(包括开停开状况)及塔器下沉等异常情况,要方便检修和操作,并尽量节约管道使其布置合理、经济、整齐、美观。

5.1塔器管道总体布置5.1.1 管道应布置在管道侧,塔上部较大直径管道应布置在管道侧的中间、中下部连接的管道宜顺序的布置在其两侧,敷塔管道入塔管嘴应设在平台一端;一般管道不宜穿越平台,并避免交叉。

5.1.2 管道侧的“管束”尽量布置在距设备中心同一曲率半径上,如图13(a)所示。

亦可将管道布置在平行于设备切线的位置上,如图13(b)所示。

一般管外壁距塔外壁净距至少为100mm(当管道设有隔热层时以隔热层外壁计算)。

( c ) ( d )图13 管道布置示意5.1.3 塔抽出管、进料管上必需设阀门时,阀门应直接与设备管嘴相连,设备管嘴法兰的温度和压力等级应与阀门法兰一致。

不应将阀门设在向下弯的垂直管段上,如图14所示。

敷塔管道上阀门安装高度,应以阀门手轮距平台1.0~1.5m为宜。

图14 塔侧线阀门安装示意5.1.4 管道与塔器的相对位移较大时,为减少塔器管嘴的受力,管道不宜布置在正对嘴子的方位,如图15(a),而40B207-1997 第9 页共12 页图15 两个以上进料或抽出口的配管示意5.2塔器顶部管道的布置5.2.1 塔顶油气管道一般布置在靠近冷凝器一侧,塔顶油汽管道进入冷凝器前的管段,应尽可能短,并不得出现U 形。

如该管道接至空气冷却器时,为避免偏流应对称式布置进空冷管道。

5.2.2 塔顶油汽管道至顶回流罐的热旁路管,应尽量减少压降且不得出现U形,其调节阀组应安装在回流罐上方的平台上。

5.2.3 塔及立式容器的放空及安全阀的设置应符合40B216-1997《石油化工装置设备和管道排液、放气管道设计技术规定》及40B218-1997《石油化工装置设备和管道安全放空设计技术规定》的要求。

5.3塔器进料管道的布置5.3.1 在同一角度上,不同标高有两个以上进料口(或抽出口)时应按图15(b)布置,不得按15(a)布置。

5.3.2 转油线入塔管嘴法兰处容易渗漏,其温度一压力等级应与设备专业协商提高一级,必要时,此处可加支架。

5.4塔器底部管道的布置5.4.1 一般情况下塔底至泵的管道标高不低于3000mm,则管道也可不上管桥而直接引至泵嘴,并应避免出现U 形。

5.4.2 温度较高的塔底抽出管与泵相连时,管道应短而少弯,但对其自然管段不能满足自补偿时,应采用改变管嘴图16 塔底抽出管布置示意5.4.3 塔底重沸器与塔连接的汽、液相管道应对称布置并尽量减少压降,一般的重沸器气相返塔管道应进行热应力计算。