Ansys受力分析(三维托架实体受力分析).docx

轴承支架的ANSYS分析

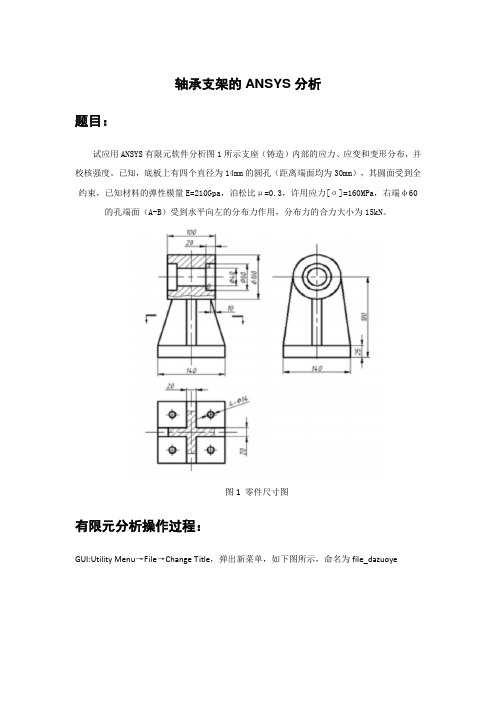

轴承支架的ANSYS分析题目:试应用ANSYS有限元软件分析图1所示支座(铸造)内部的应力、应变和变形分布,并校核强度。

已知,底板上有四个直径为14mm的圆孔(距离端面均为30mm),其圆面受到全约束,已知材料的弹性模量E=210Gpa,泊松比μ=0.3,许用应力[σ]=160MPa,右端φ60的孔端面(A-B)受到水平向左的分布力作用,分布力的合力大小为15kN。

图1 零件尺寸图有限元分析操作过程:GUI:Utility Menu→File→Change Title,弹出新菜单,如下图所示,命名为file_dazuoyeGUI :MainMenu→Preprocessor→Modeling→Creat→Keypoints→In Active CS,打开创建关键点对话框。

在【Keypoint number】文本框中输入1,在【Location in active CS】文本框中分别输入0,0,0,单击apply按钮。

同理建立另外三个关键点,编号为2至4,分别为(140,0,0)、(140,140,0)、(0,140,0)GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Arbitrary→Through Kps,弹出拾取线对话框,依次拾取刚刚建立的4条个关键点,需要安顺时针或者逆时针顺序。

点击OK 按钮。

GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Circle→Solid Circle,弹出拾取线对话框,按照下图所示进行设置输入。

点击OK。

同理在底部建立另外三个孔,半径均为7mm,输入坐标分别为(110,30)、(30,110),(110,110),最终建立图形如下所示。

GUI:MainMenu→Preprocessor→Modeling→Operate→Booleans→Divide→Area By Area,弹出拾取面对话框,先拾取大面,点击OK,再次弹出拾取面对话框,再拾取四个小面,点击OK,进行面切割,切割完图形如下所示。

Ansys零件分析实例1

Ansys零件分析实例1⼀ ANSYS轴承座实体建模实例--------------------- 2⼆复杂形状实体的创建实例—螺栓----------------- 7三⼆维静⼒分析实例--------------------------- 16 四三维托架实体受⼒分析----------------------- 27 五谐响应分析实例 ---------------------------- 34 六瞬态分析实例------------------------------ 37 七⾼速旋转轮盘模态分析----------------------- 43 ⼋优化分析实例------------------------------ 56 九⾮线性分析实例 ---------------------------- 59轴承座轴⽡轴四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0) 沉孔上的推⼒ (1000 psi.) 向下作⽤⼒ (5000 psi.)⼀ ANSYS 轴承座实体建模实例例:实体建模、⽹格划分、加载、求解及后处理练习⽬的:创建实体的⽅法,⼯作平⾯的平移及旋转,布尔运算(相减、粘接、搭接,模型体素的合并,基本⽹格划分。

基本加载、求解及后处理。

问题描述:具体步骤:⾸先进⼊前处理(/PREP7)1.创建基座模型⽣成长⽅体Main Menu :Preprocessor>Create>Block>By Dimensions输⼊x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转⼯作平⾯Utility Menu>WorkPlane>Offset WP by IncrementsX,Y ,Z Offsets 输⼊2.25,1.25,0.75 点击Apply载荷XY,YZ,ZX Angles输⼊0,-90,0点击OK。

创建圆柱体Main Menu:Preprocessor>Create>Cylinder> Solid CylinderRadius输⼊0.75/2, Depth输⼊-1.5,点击OK拷贝⽣成另⼀个圆柱体Main Menu:Preprocessor>Copy>V olume拾取圆柱体,点击Apply, DZ输⼊1.5然后点击OK从长⽅体中减去两个圆柱体Main Menu:Preprocessor>Operate>Subtract V olumes⾸先拾取被减的长⽅体,点击Apply,然后拾取减去的两个圆柱体,点击OK。

Ansys受力分析(三维托架实体受力分析)

图2输出的是原型托架和施加载荷后托架变形图的对比,虚线部分即为托架的原型,从图2可看出,由于载荷的作用,托架上面板明显变形了,变形最严重的就是红色部分,这是因为其离托板就远,没有任何物体与其分担载荷,故其较容易变形甚至折断。这是我们在应用托架的时候应当注意的。

图2、托架位移变形图

图3为托架的应力分布图,由图可看出主要在两孔处出现应力集中,也就是说这些地方所受的应力的最大的,比较容易出现裂痕。我们在应用托架的时候,应当注意采取一些设施,以便减缓其应力集中。特别是在施加载荷时,绝对不能够超过托架所能承受的极限,否则必将导致事故的发生。文后附上建模分析时所执行的命令流。

/REPLOT,RESIZE

/TITLE,homework

/REPLOT

/PLOPTS,INFO,3

/PLOPTS,LEG1,1

/PLOPTS,LEG2,1

/PLOPTS,LEG3,1

/PLOPTS,FRAME,1

/PLOPTS,TITLE,1

/PLOPTS,MINM,1

/PLOPTS,FILE,0

3.选取菜单路径MainMenu|Solution|Solve|CurrentLS弹出SolveCurrentLoadStep对话框,单击“OK”开始求解,求解结束后,关闭相应对话框。

4.选取菜单路径MainMenu|GeneralPostproc|PlotResults|ContourPlot|NodalSolu将弹出ContourNodalSolutionData对话框,选择NodalSolution|DOFSolution|Displacementvectorsum将得到如位移图(2):

6.选取路径MainMenu|Preprocessor|Modeling|Create|Areas|Circle|SolidCircle将弹出SolidCircularArea对话框,在WPx,WPy,Radius项分别输入0,-0.5,0.25单击Apply,再次输入0,0.5,0.25然后单击“OK”按钮。然后选取路径MainMenu|Preprocessor|Modeling|Operate|Extrude|Areas|AlongNormal弹出对话框ExtrudeAreaby…选择其中一个圆面单击“Apply”按钮,将弹出另一个对话框,在Lengthextrusion项输入“1”,单击“OK”按钮。对另一个圆面做相同操作。

ansys有限元受力分析(DOC)

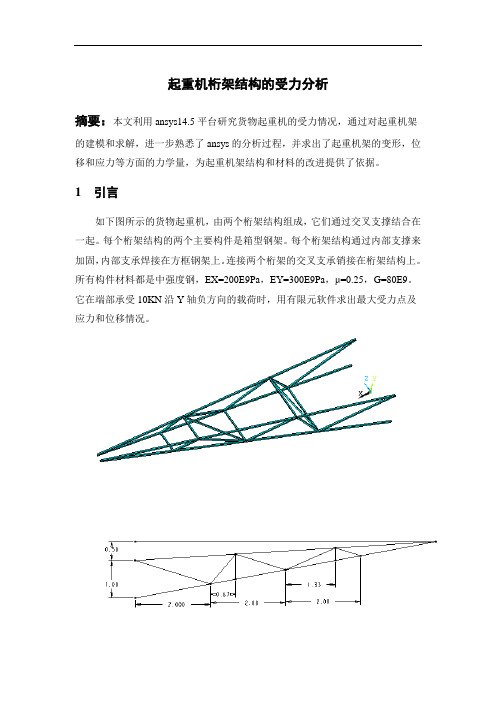

起重机桁架结构的受力分析摘要:本文利用ansys14.5平台研究货物起重机的受力情况,通过对起重机架的建模和求解,进一步熟悉了ansys的分析过程,并求出了起重机架的变形,位移和应力等方面的力学量,为起重机架结构和材料的改进提供了依据。

1 引言如下图所示的货物起重机,由两个桁架结构组成,它们通过交叉支撑结合在一起。

每个桁架结构的两个主要构件是箱型钢架。

每个桁架结构通过内部支撑来加固,内部支承焊接在方框钢架上。

连接两个桁架的交叉支承销接在桁架结构上。

所有构件材料都是中强度钢,EX=200E9Pa,EY=300E9Pa,μ=0.25,G=80E9。

它在端部承受10KN沿Y轴负方向的载荷时,用有限元软件求出最大受力点及应力和位移情况。

内部支承及交叉支承梁截面桁架结构主要构件梁截面2 计算模型2.1 设置工作环境启动Mechanical APDL Product Launcher 14.5,弹出Mechanical APDL Pr oduct Launcher 14.5窗口。

设置参数、工作目录、工作名称,单击Run进入AN SYS 14.5 GUI界面。

在主菜单元中选择Preferences命令,选择分析类型为Stru ctural,单击OK按钮,完成分析环境设置,如图2.1所示。

图2.12.2 定义单元与材料属性在GUI界面中选择Main Menu>Preprocessor>Element Type> Add/Edit/ Delete命令,弹出图2.2所示的Element Type对话框,选择单元类型为LINK1 80,单击OK按钮。

图2.2在GUI界面中选择Main Menu>Preprocessor>Material Props>Material M odels命令,弹出图2.3所示的Define Material Model Behavior对话框,选择材料模型为结构、线性、弹性、各向异性,然后输入EX=2E11,EY=3E11,P RXY=0.25,GXY=8E10,输入密度7800,单击OK按钮完成。

ANSYS结构分析教程篇

ANSYS结构分析基础篇一、总体介绍进行有限元分析的基本流程:1.分析前的思考1)采用哪种分析(静态,模态,动态...)2)模型是零件还是装配件(零件可以form a part形成装配件,有时为了划分六面体网格采用零件,但零件间需定义bond接触)3)单元类型选择(线单元,面单元还是实体单元)4)是否可以简化模型(如镜像对称,轴对称)2.预处理1)建立模型2)定义材料3)划分网格4)施加载荷及边界条件3.求解4.后处理1)查看结果(位移,应力,应变,支反力)2)根据标准规范评估结构的可靠性3)优化结构设计高阶篇:一、结构的离散化将结构或弹性体人为地划分成由有限个单元,并通过有限个节点相互连接的离散系统。

这一步要解决以下几个方面的问题:1、选择一个适当的参考系,既要考虑到工程设计习惯,又要照顾到建立模型的方便。

2、根据结构的特点,选择不同类型的单元。

对复合结构可能同时用到多种类型的单元,此时还需要考虑不同类型单元的连接处理等问题。

3、根据计算分析的精度、周期及费用等方面的要求,合理确定单元的尺寸和阶次。

4、根据工程需要,确定分析类型和计算工况。

要考虑参数区间及确定最危险工况等问题。

5、根据结构的实际支撑情况及受载状态,确定各工况的边界约束和有效计算载荷。

二、选择位移插值函数1、位移插值函数的要求在有限元法中通常选择多项式函数作为单元位移插值函数,并利用节点处的位移连续性条件,将位移插值函数整理成以下形函数矩阵与单元节点位移向量的乘积形式。

位移插值函数需要满足相容(协调)条件,采用多项式形式的位移插值函数,这一条件始终可以满足。

但近年来有人提出了一些新的位移插值函数,如:三角函数、样条函数及双曲函数等,此时需要检查是否满足相容条件。

2、位移插值函数的收敛性(完备性)要求:1)位移插值函数必须包含常应变状态。

2)位移插值函数必须包含刚体位移。

3、复杂单元形函数的构造对于高阶复杂单元,利用节点处的位移连续性条件求解形函数,实际上是不可行的。

ansys三维问题(上机7)

A面被完全固定,B点作用有集中力F=1000N。 材料属性为弹性模量 E=2×1011Pa(钢材),泊松比为0.3,利用ANSYS软件对该结构进行 受力分析。 (单位为mm)

利用后处理器显示求解所得结构的应力和变形状态,结构受力变形图,节点的 位移云图和节点的Von Mises应力图,对结构最大应力、最大变形值及最大应 力和最大变形所发生的.划分网格 6.定义约束与载荷 7.定义分析类型

8.求解

9.查看结果,分析结果的正确性。

Solid185、186等每个节点只有三个方向移动的自由 度,因此无法直接加力矩。现以一个简单的例子介绍 一种施加力矩的方法。

例:长为500mm,直径为30mm的圆柱体,一端全约束,一 端施加扭转力矩。 首先完成以下几步: 1.确定问题的分析类型 2.定义单元类型 3.定义材料属性 4.建立几何模型 5.划分网格 开始施加力矩

施加力矩步骤:

(1)在需要施加力矩的端面中心处建立一个关键点

(2)定义关键点和端面之间创建接触对

选中所建的关键点9

选中需要施加力矩的面

关闭接触对对话框

6.定义约束与载荷 选择新建的关键点9施加力矩 7.定义分析类型 8.求解 9.查看结果,分析结果的正确性。

底面被完全固定,R30的孔壁作用有均匀的面压力10000Pa。 材料属性为弹性模量E=2×1011Pa(钢材),泊松比为0.3, 利用ANSYS软件对该结构进行受力分析。 (单位为mm)

1.建立或者导入几何模型

(1)Proe将文件保存副本,文件格式.igs

(2)ansys中导入iges格式文件

2.确定问题的分析类型 3.定义单元类型

solid185 ,solid186(六面体) Solid285,solid187(四面体)

3D分析模型及算例_CAE分析大系——ANSYS Workbench 工程实例详解_[共4页]

![3D分析模型及算例_CAE分析大系——ANSYS Workbench 工程实例详解_[共4页]](https://img.taocdn.com/s3/m/60ebc43e856a561253d36fa6.png)

CAE分析大系——ANSYS Workbench工程实例详解

3D分析模型往往处理结构响应行为三向应力状态的问题,如空间梁壳模型、3D实体模型承受复杂载荷条件下的力学响应等。

下面以承受内压的卡箍连接模型为例,给出多载荷步数值模拟过程。

卡箍连接模型的多载荷步数值模拟

本例中管道材料为铜,弹性模量为1.1e11Pa,泊松比为0.34。

卡箍及螺栓材料为结构钢,弹性模量为2e11Pa,泊松比为0.3。

采用2个载荷步分析,第一个载荷步施加螺栓预紧载荷,该载荷在第2个载荷步中锁紧,第2个载荷步施加内压及轴向力,详细分析过程如图4.11-1

所示。

图4.11-1 卡箍连接模型

1.打开Workbench

设置单位为“Metric(kg,m,s,℃,A,N,V)”,激活“Display Values in Project Units”;从工具箱中拖入结构静力分析系统【Static Structural】到工程流程图中,结构静力分析命名为PipeClamp Multiloads,并保存工程名为PipeClamp Multiloads.wbpj。

2.输入材料

步骤操作如图4.11-2

所示。

图4.11-2 添加材料。

ANSYS算例-三维实体结构的分析

三维实体结构的分析前面的实训练习中,是采用先生成节点,然后连接节点生成元素的方法来建立有限元模型的,它适用于结构比较简单的零件。

但是对于一些复杂结构,如果还是采用上面的方法建立有限元模型,不但非常繁琐,而且容易出错,甚至在有些情况下几乎是不可能的。

因此,本实训中将介绍三维实体结构的有限元分析。

一、问题描述图25所示为一工字钢梁,两端均为固定端,其截面尺寸为,m d m c m b m a m l 03.0,02.0,2.0,16.0,0.1=====。

试建立该工字钢梁的三维实体模型,并在考虑重力的情况下对其进行结构静力分析。

其他已知参数如下:弹性模量(也称杨式模量) E= 206GPa ;泊松比3.0=u ;材料密度3/7800m kg =ρ;重力加速度2/8.9s m g =;作用力Fy 作用于梁的上表面沿长度方向中线处,为分布力,其大小Fy=-5000N 二、实训目的本实训的目的是使学生学会掌握ANSYS 在三维实体建模方面的一些技术,并深刻体会ANSYS 软件在网格划分方面的强大功能。

图25 工字钢结构示意图三、结果演示使用ASSYS15.5软件对该工字钢梁进行结构静力分析,显示其节点位移云图。

四、实训步骤(一)ANSYS 14.5的启动与设置与实训1第一步骤完全相同,请参考。

(二)单元类型、几何特性及材料特性定义1定义单元类型。

点击主菜单中的“Preprocessor>ElementType >Add/Edit/Delete”,弹出对话框,点击对话框中的“Add…”按钮,又弹出一对话框(图26),选中该对话框中的“Solid”和“Brick 8node45”选项,点击“OK”,关闭图26对话框,返回至上一级对话框,此时,对话框中出现刚才选中的单元类型:Solid45,如图27所示。

点击“Close”,关闭图27所示对话框。

注:Solid45单元用于建立三图26单元类型库对话框图27 单元类型对话框图28 材料特性参数对话框维实体结构的有限元分析模型,该单元由8个节点组成,每个节点具有X、Y、Z方向的三个移动自由度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三维托架实体受力分析ANSYS软件是融结构、流体、电磁场、声场和耦合场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS公司开发,它能与多数CAD软件接口,实现数据的共享和交换,如PRO/E、UG、I-DEAS、CADDS及AutOCAD等,是现代产品设计中的高级CAD工具之一。

题目:1、三维托架实体受力分析:托架顶面承受50psi的均匀分布载荷。

托架通过有孔的表面固定在墙上,托架是钢制的,弹性模量E=29×106psi ,泊松比v=0.3.试通过ANSYS俞出其变形图及其托架的VOn MiSeS应力分布。

题目1的分析。

先进行建模,此建模的难点在对V3的构建(既图中的红色部分)。

要想构建V3,首先应将A15做出来,然后执行MainMenU>Preprocessor>Modeling>Operate>Booleans>Add>Vlumes 命令,将所有的实体合并为一个整体。

建模后,就对模型进行网格的划分,实行MainMenu>Preprocessor>Meshing>MeshToo先对网格尺寸进行编辑,选0.1,然后点MeShing,PiCk all进行网格划分,所得结果如图1。

划分网格后,就可以对模型施加约束并进行加载求解了。

施加约束时要注意,由于三维托架只是通过两个孔进行固定,故施加约束应该只是针对两孔的内表面,执行Main MenU>Solution>Define Loads>Apply>Structrual>Displacement>Symmetry B.C>On AreaS命令,然后拾取两孔的内表面,单击OK就行了。

施加约束后,就可以对实体进行加载求解了,载荷是施加在三维托架的最顶上的表面的,加载后求解运算,托架的变形图如图2。

图1托架网格图图2输出的是原型托架和施加载荷后托架变形图的对比, 虚线部分即为托架 的原型,从图2可看出,由于载荷的作用,托架上面板明显变形了,变形最严重 的就是红色部分,这是因为其离托板就远,没有任何物体与其分担载荷,故其较 容易变形甚至折断。

这是我们在应用托架的时候应当注意的。

homeuaEkWODAL ^OLUTIoN STEJ>=1 SuE -1 TlME = I USUH (AVG) BtSYS-D DHX =B O2£033 SHN =.209E-03 SHX =>.02^033ΛNDEC E 200913:05:34.Z□9E -03t 005948 .011687.0174ZS.023164.003079'.OOSSI7. 014556.0Z0≡⅛4.02fi0S3图2、托架位移变形图图3为托架的应力分布图,由图可看出主要在两孔处出现应力集中, 也就是说这 些地方所受的应力的最大的,比较容易出现裂痕。

我们在应用托架的时候,应当 注意采取一些设施,以便减缓其应力集中。

特别是在施加载荷时,绝对不能够超 过托架所能承受的极限,否则必将导致事故的发生。

文后附上建模分析时所执行 的命令流。

hui αeTffCl Ek图3、托架应力分布图1. 指定分析标题1. 选取菜单路径 UtiIity Menu | FiIe | Change JObname,将弹出 Change JObname 修 改文件名)对话框。

2. 在Enter new job name 输入新文件名)文本框中输入文字“ bracket”,为本分 析实例的数据库文件名。

单击对话框中的“ OK 按钮,完成文件名的修改。

3. 选取菜单路径 UtiIity Menu | File | Change Title ,将弹出 Change Title (修改标题) 对话框。

4 .在Enter new title (输入新标题)文本框中输入文字“ PreSS analysis Of bracket structure",为本分析实例的标题名。

单击对话框中的“ OK 按钮,完成对标题 名的指定。

2. 定义单元类型NoDAL SclLUTIoN STEP=I STrE : =1TlME=I SEQV (AVG) DMX =.026033 SlnJ =7Z-ZZSID< =84128ANDEc e 200913:08:367Ξ.22187513743056109747889412280914677065449841281. 选取菜单路径Main Menu ∣ PrePrOCeSSOr | EIement TyPe | Add∕Edit∕Delete 将弹出Element TyPeS (单元类型定义)对话框。

单击对话框中的按钮,将弹出Library Of Element TyPeS (单元类型库)对话框。

2. 在左边的滚动框中单击“ StrUCtUraI Solid”,选择结构壳单元类型。

在右边的滚动框中单击“ QUad 4node 42 ,在对话框中单击“ OK按钮,完成对这种单元的定义。

3. 指定材料特性1 .选取菜单路径Main MenU | PreProCeSSor | Material ProPS | Material Model,S 将弹出Define MateriaI Model BehaViOr (材料模型定义)对话框。

2. 依次双击StrUCtUraI,Linear ,EIaStiC和Isotropic,将弹出1号材料的弹性模量EX 和泊松比PRXY 的定义对话框。

3. 在EX文本框中输入2.9E7,PRXY文本框中输入0.3。

定义材料的弹性模量为2.9E6 N∕m2,泊松比为0.3。

单击“ OK按钮,关闭对话框。

4. 在Define MateriaI Model BehaViOr (材料模型定义)对话框中,选取路径Material | Exit,完成对材料模型的定义。

5. 单击ANSYS10.0的ANSYS Toolbar (工具条)上的“ SAVE按钮,保存数据库文件4. 建立托架的有限元模型1 .选取路径Main MenU | PreProCeSSor | Modeling | Create | VolUme|BloCk|By DimenSionS,将弹出Create Block by Dimensions根据坐标创建体)对话框。

在对话框输入:X1,X2 X-CoordinateS:-1,1Y1,Y2 Y-Coordinates:-1.5,1.5Z1, Z2 Z-Coordinates:0,1∕8然后单击“ APPLY ”按钮,再次在对话框输入:X1,X2 X-Coordinates:-1,1Y1,Y2 Y-Coordinates:1.5,1.625Z1, Z2 Z-Coordinates:0,32. 选取路径Main MenU | PreProCessor | Modeling | OPerate|Booleans|Add|VolUmes 将弹出Add Volumes(体相加)对话框,在对话框单击“ PICK ALL ”按钮完成体相加操作。

3. 在执行显示keyPoint 的操作之后,执行显示line 的操作,选取路径Main MenU| PrePrOCeSSOr | Modeling | Create ILines|Lines|StrainghtLine将弹出Create Straight Line对话框,然后选择关键点5、13生成L13直线,单击“ OK ”按钮完成操作。

4. 选取路径Main MenU I PreProCessor I Modeling I Create IAreaIArbitraryIBy Lines 将弹出对话框Create Area By Lines 然后选择直线L1,L9,L13,L20,L24,L25 ,单击“OK”即可生成面A4。

5. 选取路径Main MenU I PreProCessor I Modeling IOPerateIExtrUdeIAreasIAlong Normal弹出对话框EXtrude Area by∙∙∙选择面A4单击“ OK”按钮,将弹出另一个对话框,在Length extrusion 项输入“ -1/8”,单击“ O K ”按钮。

然后再次如前做的将所有体相加的操作。

6.选取路径Main Menu | Preprocessor | Modeling |Create|Areas|Circle|Solid Circle 将弹出Solid CirCUlar Area 对话框,在WP x,WPy,Radius项分别输入0,-0.5, 0.25 单击Apply,再次输入0, 0.5, 0.25然后单击“OK”按钮。

然后选取路径Main MenU| PrePrOCeSSOr | Modeling |OPerateIEXtrUdeIAreaS|AlOng NOrma弹出对话框EXtrUde Area by∙∙∙选择其中一个圆面单击“Apply ”按钮,将弹出另一个对话框,在Length eXtrUSion 项输入“ 1”,单击“ O K ”按钮。

对另一个圆面做相同操作。

7.选取路径Main MenU I PreproCeSSor I Modeling I OperateIBOOleans|Subtract|VolumeS各弹出SUbtraCt VOlUmeS(体相减)对话框,选择两个圆柱体所在的体,单击“ Apply”按钮,然后选择两个圆柱体,单击“ OK”按钮,完成体相减操作。

5. 网格划分1.选取路径Main MenU I PreprOCeSSOr I MOdelingIMeShingIMeShTOOl 将弹出MeShTool对话框,单击“ Mesh”按钮,弹出另一对话框,再次单击“ PICK ALL” 按钮完成网格划分。

6. 施加约束,载荷并求解1.选取菜单路径Main MenU I PreprOCeSSOr I LOadS I Define LOadS I Apply I StrUCtUral IDiSPIaCement | On AreaS将会弹出拾取对话框,选择两圆孔,单击对话框中的“OK 按钮。

完成施加约束操作。

2.选取菜单路径Main MenU I SOlUtiOn I Define LOadS I Apply I StrUCtUral IPreSSUre |On AreaS将会弹出拾取对话框,选择面A10,A19单击“OK按钮,弹出另一对话框,在Load PRES value项输入“ 50”单击“ OK”完成施加载荷操作。