Ansys受力分析

ansys平面钢板受力分析

课程分析COURSE ANALYSIS题目:平面钢板受力分析系别:机械工程系专业:机械设计制造及自动化学制:四年姓名:学号:导师:20 14 年6 月8 日分析2:平面钢板受力分析姓名: 班级: 学号:一、概述此次分析的模型为一钢制平板。

如下图所示(单位:mm )。

其尺寸为mm mm mm 12200120⨯⨯,钢板上沿板的中心线钻出三个孔(半径为mm R 15=),平板底部已施加约束,钢板顶边受mm N 240均布拉力,重力忽略不计。

材料的弹性模量为GPa 195,泊松比为31.0。

据此条件求钢板的应力分布情况及变形情况。

(可采用82Plane 单元模拟)二、模型及约束情况观察模型及其尺寸,先将其单位化成国际单位。

模型尺寸为m m m 012.02.012.0⨯⨯,孔的半径为m 015.0,载荷为m N 240000。

1、模型创建本模型的创建方法为先创建一个m m m 012.02.012.0⨯⨯的矩形面,然后再根据上图中的定位尺寸在相应位置创建三个半径为m 015.0的圆,最后通过布尔命令将矩形面与三个圆面求差。

结果如下图所示。

2、材料定义定义单元类型为82k为Plane,并在Options选项里设置3Plane,在实常数里设置钢板厚度mstrswthk。

再设置材THK012.0料的杨氏模量为GPa.0。

195,泊松比为313、网格划分用meshtool工具设置网格尺寸,并进行网格划分,划分结果如下图所示。

4、模型约束及载荷施加按照要求将模型底部施加完全约束,顶边施加m240000的均布N拉力。

结果如下图所示。

5、模型求解完成上述步骤后即可进行模型求解。

三、分析结果通过模型求解可得出以下分析结果。

1、变形量分析从图中可以看出最大变形量为m7⨯。

.2-10042、应力分析从图中可以看出最大应力为Pa876493。

基于ANSYS的传动轴受力分析

基于ANSYS的传动轴受力分析引言:传动轴是一种将动力传输到机器的旋转轴。

在实际应用中,传动轴常常承受着很大的受力。

为了确保传动轴在运行过程中的可靠性和安全性,需要对传动轴的受力进行分析和优化。

本文将基于ANSYS软件对传动轴的受力进行分析。

一、建立传动轴的有限元模型在ANSYS中,首先需要建立传动轴的有限元模型。

有限元法是一种数值计算方法,通过将实际结构离散化为有限个单元,来近似模拟连续介质的力学行为。

建立传动轴的有限元模型有助于我们分析和优化传动轴的受力。

二、给定边界条件和加载条件在进行有限元分析前,需要给定传动轴的边界条件和加载条件。

边界条件是指模型的固定部分或约束,加载条件是指施加在传动轴上的力或力矩。

在传动轴的受力分析中,常见的加载条件有转矩加载和弯曲加载。

三、进行材料属性的定义在进行有限元分析前,需要对传动轴的材料属性进行定义。

材料属性包括弹性模量、泊松比和密度等。

这些属性可以通过实验获取,也可以通过材料手册查询获得。

四、进行有限元分析在以上准备工作完成后,可以开始进行有限元分析。

有限元分析通过对传动轴模型进行网格划分,求解传动轴在加载条件下的应力和变形情况。

在ANSYS中,可以选择合适的求解算法和网格划分方式。

通过有限元分析结果,可以直观地了解传动轴承受力的情况。

五、对结果进行评估和优化有限元分析得到的结果可以用于评估传动轴的受力情况。

通过对应力分布和变形情况的分析,可以判断传动轴是否满足强度和刚度要求。

如果不满足要求,可以进行优化设计。

例如,可以调整材料的种类和尺寸,或者增加支撑结构以提高传动轴的强度和刚度。

六、验证和验证最后,需要对有限元分析的结果进行验证和验证。

验证是指将模型的计算结果与理论计算或实验数据进行对比,验证模型的准确性和可靠性。

验证可以通过比较有限元分析结果和理论分析结果来实现。

验证是指通过改变模型的一些参数或加载条件,来验证分析结果的可重复性和一致性。

结论:本文基于ANSYS软件对传动轴的受力进行了分析。

ANSYS分析报告

ANSYS分析报告引言:1.问题描述:在这个分析中,我们将研究一个承重结构的稳定性。

该结构由一根钢杆和两个支撑点组成,其中一端支撑固定,另一端加有外部力。

我们的目标是确定结构在受力情况下的位移和应力分布,并评估结构的稳定性。

2.建模与加载条件:我们使用ANSYS软件对该结构进行三维建模,并为其设置了适当的边界条件和加载条件。

钢杆的材料参数和几何尺寸通过实验测定获得。

加载条件设为一端受到垂直向下的力,同时另一端固定。

我们采用静态结构分析模块进行分析。

3.结果与分析:经过ANSYS分析,我们获得了结构的位移和应力分布情况。

在受力情况下,钢杆的位移主要集中在受力一侧,而另一侧的位移较小。

应力分布也呈现相似的趋势,受力一侧的应力较大,而另一侧的应力较小。

这是由于外部力对结构的影响导致结构发生变形。

4.结构稳定性评估:在评估结构的稳定性时,我们对结构进行了稳定性分析。

通过计算结构的临界载荷,我们可以确定结构在受力情况下的稳定性。

根据计算结果,结构的临界载荷大于所施加的外部力,说明结构是稳定的,不会发生失稳现象。

5.敏感性分析:为了进一步评估结构的性能,我们进行了敏感性分析。

通过改变结构的材料参数和几何尺寸,我们得到了不同条件下结构的位移和应力分布。

根据敏感性分析结果,我们发现结构的位移和应力对材料的弹性模量和截面尺寸非常敏感。

较高的弹性模量和更大的截面尺寸会使结构更加稳定。

结论:通过ANSYS软件进行的分析,我们得到了结构在受力情况下的位移和应力分布,并评估了结构的稳定性。

我们发现外部力对结构的位移和应力分布有明显的影响,但结构仍然保持稳定。

此外,结构的性能对材料参数和几何尺寸非常敏感。

综合分析结果,我们可以优化结构设计,以提高结构的稳定性和性能。

以上是对ANSYS分析报告的一个简单写作示例,可以根据实际情况进行适当调整和修改。

ansys切削加工受力分析

1绪论金属切削是机械制造行业中的一类重要的加工手段。

美国和日本每年花费在切削加工方面的费用分别高达1000 亿美元和10000亿日元。

中国目前拥有各类金属切削机床超过300 万台, 各类高速钢刀具年产量达3.9 亿件, 每年用于制造刀具的硬质合金超过5000吨。

可见切削加工仍然是目前国际上加工制造精密金属零件的主要办法。

19世纪中期, 人们开始对金属切削过程的研究, 到现在已经有一百多年历史。

由于金属切削本身具有非常复杂的机理, 对其研究一直是国内外研究的重点和难点。

过去通常采用实验法, 它具有跟踪观测困难、观测设备昂贵、实验周期长、人力消耗大、综合成本高等不利因素。

本文利用材料变形的弹塑性理论, 建立工件材料的模型,借助大型商业有限元软件ANSYS, 通过输入材料性能参数、建立有限元模型、施加约束及载荷、计算, 对正交金属切削的受力情况进行了分析。

以前角10°、后角8°的YT 类硬质合金刀具切削45号钢为实例进行计算。

切削厚度为2 mm时形成带状切屑。

提取不同阶段应力场分布云图, 分析了切削区应力的变化过程。

这种方法比传统实验法快捷、有效, 为金属切削过程的研究开辟了一条新的道路。

2设计要求根据有限元分析理论,根据ANSYS的求解步骤,建立切削加工的三维模型。

对该模型进行网格划分并施加约束边界条件,最后进行求解得出应力分布云图,并以此云图分析得出结论。

3金属切削简介[3]金属切削过程,从实质讲,就是产生切屑和形成已加工表面的过程。

产生切屑和形成已加王表面是金属切削时密切相关的两个方面。

3.1切削方式切削时,当工件材料一定,所产生切屑的形态和形成已加工表面的特性,在很大程度上决定于切削方式。

切削方式是由刀具切削刃和工件间的运动所决定,可分为:直角切削、斜角切削和普通切削三种方式。

3.2切屑的基本形态金属切削时,由于工件材料、刀具几何形状和切削用量不同,会出现各种不同形态的切屑。

ansys有限元受力分析(DOC)

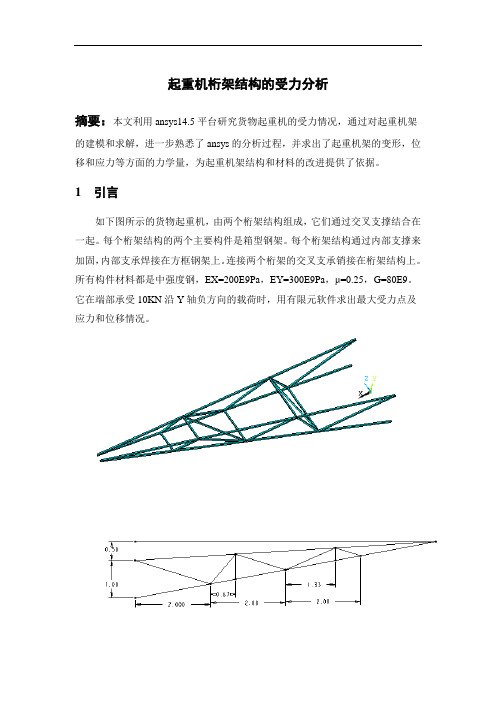

起重机桁架结构的受力分析摘要:本文利用ansys14.5平台研究货物起重机的受力情况,通过对起重机架的建模和求解,进一步熟悉了ansys的分析过程,并求出了起重机架的变形,位移和应力等方面的力学量,为起重机架结构和材料的改进提供了依据。

1 引言如下图所示的货物起重机,由两个桁架结构组成,它们通过交叉支撑结合在一起。

每个桁架结构的两个主要构件是箱型钢架。

每个桁架结构通过内部支撑来加固,内部支承焊接在方框钢架上。

连接两个桁架的交叉支承销接在桁架结构上。

所有构件材料都是中强度钢,EX=200E9Pa,EY=300E9Pa,μ=0.25,G=80E9。

它在端部承受10KN沿Y轴负方向的载荷时,用有限元软件求出最大受力点及应力和位移情况。

内部支承及交叉支承梁截面桁架结构主要构件梁截面2 计算模型2.1 设置工作环境启动Mechanical APDL Product Launcher 14.5,弹出Mechanical APDL Pr oduct Launcher 14.5窗口。

设置参数、工作目录、工作名称,单击Run进入AN SYS 14.5 GUI界面。

在主菜单元中选择Preferences命令,选择分析类型为Stru ctural,单击OK按钮,完成分析环境设置,如图2.1所示。

图2.12.2 定义单元与材料属性在GUI界面中选择Main Menu>Preprocessor>Element Type> Add/Edit/ Delete命令,弹出图2.2所示的Element Type对话框,选择单元类型为LINK1 80,单击OK按钮。

图2.2在GUI界面中选择Main Menu>Preprocessor>Material Props>Material M odels命令,弹出图2.3所示的Define Material Model Behavior对话框,选择材料模型为结构、线性、弹性、各向异性,然后输入EX=2E11,EY=3E11,P RXY=0.25,GXY=8E10,输入密度7800,单击OK按钮完成。

ansys工字悬臂梁受力分析报告

⒉ 定义单元类型

1) 选择Main Menu→Preprocessor→ElementType→Add/Edit/Delete命令,出现 ElementTypes对话框,单击【Add】按钮, 出现Library of ElementTypes对话框。

• 2) 在NPT Keypoint number输入栏中输入1,在X、Y、Z Location in active CS输入栏中分别 输入0,0,0,如图所示。 命令流:K,1,0,0,0,

• 3)单击【Apply】按钮,在NPT Keypoint number输入栏中输入2,在X,Y,Z Location in active CS输入栏中分别输入1,0,0,单击【OK】按钮关闭该对话框 命令流:K,2,1,0,0,

工字梁端面受力分析

——金属塑性成型原理三级项目

组 员:杨 钊 吴立军 周坤 郑福鑫 邢增日

问题描述

下图是一工字梁受力简图,工字梁型号为32a,其跨度为1.0m,求其 在集中力P1和P2作用下O点的挠度。该工字梁材料的弹性模量为220GPa, 泊松比为0.3,集中力P1=8000N,P2=5000N。

实常数: AREA – 横截面面积 IZZ – 截面惯性矩 HEIGHT – 截面高 SHEARZ – 剪切变形系数 ISTRN – 初始应变 ADDMAS – 每单位长对话框上的【Close】按钮,关闭该对话框。 4) 选择Main Menu→Preprocessor→Real Constants Add/Edit/Delete命令,出现Real Constants对话框,如图4所示,单击【Add】按钮, 出现对话框, 下图所示。

ansys工字悬臂梁受力分析

命令流:MPDATA,EX,1,,2.11e11

MPDAA,PRXY,1,,0.3

• 3) 在Define Material Model Behavior对话框中选择Material→Exit命令, 关闭对话框。

• 4) 选择MainMenu→Preprocessor→Sections→Beam→CmmonSectns 命令,出现BeamTool对话框,在Sub-Type下拉菜单中选择工字梁标记,在 W1、W2、W3、t1、t2、t3输入栏中分别输入32a型工字梁的特征参数,如 图所示。单击【Preview】按钮,ANSYS显示窗口将显示工字梁的相关信息

• 2) 在NPT Keypoint number输入栏中输入1,在X、Y、Z Location in active CS输入栏中分别 输入0,0,0,如图所示。 命令流:K,1,0,0,0,

• 3)单击【Apply】按钮,在NPT Keypoint number输入栏中输入2,在X,Y,Z Location in active CS输入栏中分别输入1,0,0,单击【OK】按钮关闭该对话框 命令流:K,2,1,0,0,

命令流:/TITLE,eometric model

• 8)选择Utility Menu→Plot→Lines命令,ANSYS显示窗口将显示如图所示的几何模型。

• 9)选择MainMenu→Preprocessor→Meshing→Size Cntrls→ManulSize→Lines →PickedLines命令, 出现Element Size on Picked Lines 拾取菜单,如图所示,用鼠标在ANSYS 显示窗口选取编号为L1的线段,单击【OK】按钮,出现Element Size on Picked Lines对话框, 在NDIV No.of element divisions 输入栏中输入10,其余选项采用默认设置,如图所示,单击【 OK】按钮关闭该对话框。

ansys大坝受力分析

ansys水坝坝体受力分析图3-1 水坝截面υ操作步骤1. 清除内存,准备分析1) 清除内存,开始一个新的分析,选择菜单路径Utility Menu>File>Clear & Start New 弹出Clears database and Start New对话框,采用默认状态,单击ok按钮弹出Verify确认对话框,单击Yes按钮。

2) 指定工作文件名。

选取菜单路径Utility Menu>File>Change Jobname 弹出『Change Jobname』对话框,在enter New Jobname项中输入“PlaneStrain”,然后单击ok按钮。

3) 定义标题,选择菜单路径Utility Menu>File>Change Title,输入文字“The PlaneStrain Pressure Gradient Example:Dam Section”,单击OK按钮。

2. 创建有限元模型1) 进入前处理器,并定义单元类型1,选取菜单路径MainMenu>Preprocessor>Element Type>Add/Edit/Delete弹出『Element Types』对话框,单击Add弹出如图3-2所示『Library of Element Types』对话框,设置下列选项:图3-2 『Library of Element Types』对话框λ左边列表框中选择Solid。

λ右边列表框中选择Quad4node42。

λ Element type reference number:单元编号,输入1。

单击ok按钮,返回Element对话框,单击Option按钮,弹出如图3-3所示『PLANE42 element type option』设置对话框,将K3设置成Plane Strain,单击OK按钮返回Element Type对话框,单击Close按钮可关闭该对话框。

Ansys桌子受力分析

一,问题表述已知:桌子几何尺寸如图所示,桌面板的厚度为30mm,。

假设桌子的四只脚同地面完全固定,桌子上存放物品,物品产生的均匀分布压力作用在桌面,压力大小等于200Pa,其中弹性模量E=9.3GPa,泊松比μ=0.35,密度ρ=560kg/m3,分析桌子的变形和应力。

二,求解步骤1,定义工作文件名和工作标题(1)定义工作文件名:执行Utility Menu/ File/Change Jobname,在弹出Change Jobname 对话框修改文件名为Table。

选择New log and error files复选框。

(2)定义工作标题:Utility Menu/File/ Change Title,将弹出Change Title对话框修改工作标题名为The analysis of table。

(3)点击:Plot/Replot。

2,设置计算类型(1)点击:Main Menu/Preferences,选择Structural,点击OK。

3,定义单元类型和材料属性(1)点击:Main Menu/Preprocessor/Element Type/Add/Edit/Delete,点击Add,选择Shell,8node93,点击OK,点击Close。

(2)点击:Main Menu/Preprocessor/Real Constants/Add/Edit/Delete,点击Add,选择Type 1,点击OK,设定Real Constant Set No为1,点击OK,点击Close。

(3)点击Main menu/preprocessor/Material Props/Material Models/Structural/Linear/Elastic/ Isotropic,设置EX为9.3e9,PRXY为0.35,点击density,设置DENS为560。

4,建模(1)绘制桌子面板(2)绘制桌子一条腿(3)绘制其余四条腿(4)合并:点击Preprocessor/modeling/operate/Booleans/add/volumes,点pick all,点击ok结束关闭对话框,建模完成。

ansys课程设计-连杆实例的受力分析

ANSYS课程设计连杆实例的受力分析一.问题描述厚度为0.5英寸的汽车连杆在小头孔周围90度处承受P=1000psi的表面载荷。

用有限元法分析了连杆的应力状态。

连杆材料性能:模量E=30×106psi,泊松比0.3。

因为连杆的结构是对称的,所以只能进行一半的分析。

采用自底向上的建模方法,采用20节点SOLID95单元进行划分。

二、具体操作流程1.定义工作文件名和工作标题。

2.生成两个圆环体。

⑴生成圆环:主菜单>预处理器>模型创建>面积圆>按尺寸,其中RAD1=1.4,RAD2=1,θ1 = 0,θ2 = 180,单击应用,输入θ1 = 45,然后单击确定。

⑵打开“面编号”控件,选择“区域编号”作为“打开”,然后单击“确定”。

3.生成两个矩形。

⑴生成矩形:主菜单>预处理器>模型创建>面积矩形>按尺寸,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,点击应用,然后分别输入X1=-1.8,X2=-1.2,Y1=0,y2 = 0。

⑵平移工作平面:工具菜单>工作平面>偏移WP to > XYZ位置,在ANSYS输入窗口的charm输入行中输入6.5,按Enter键确认,然后单击确定。

⑶将工作平面坐标系转换为活动坐标系:工具菜单>工作平面>将活动坐标系更改为>工作平面。

4.生成圆环体并执行布尔运算。

⑴⑵进行面对面折叠操作,结果如图。

5.生成连杆体。

⑴激活直角坐标系:工具菜单>工作平面>将活动坐标系更改为>全局笛卡尔坐标系。

⑵定义四个新的关键点:主菜单>预处理器>创建>关键点”在Active CS中,在对话框中输入X=2.5,Y=0.5,点击应用;;X=3.25,Y=0.4,点击应用;;X=4,Y=0.33,点击应用;;X=4.75,Y=0.28,点击确定。

⑶激活全局坐标系:工具菜单>工作平面>将活动坐标系更改为>全局圆柱坐标系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三维托架实体受力分析ANSYS软件是融结构、流体、电磁场、声场和耦合场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS公司开发,它能与多数CAD软件接口,实现数据的共享和交换,如PRO/E、UG、I-DEAS、CADDS及AutoCAD等,是现代产品设计中的高级CAD工具之一。

题目:1、三维托架实体受力分析:托架顶面承受50psi的均匀分布载荷。

托架通过有孔的表面固定在墙上,托架是钢制的,弹性模量E=29×106psi,泊松比v=.试通过ANSYS输出其变形图及其托架的von Mises应力分布。

题目1的分析。

先进行建模,此建模的难点在对V3的构建(既图中的红色部分)。

要想构建V3,首先应将A15做出来,然后执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>Volumes命令,将所有的实体合并为一个整体。

建模后,就对模型进行网格的划分,实行Main Menu>Preprocessor>Meshing>MeshTool,先对网格尺寸进行编辑,选,然后点Meshing,Pick all进行网格划分,所得结果如图1。

划分网格后,就可以对模型施加约束并进行加载求解了。

施加约束时要注意,由于三维托架只是通过两个孔进行固定,故施加约束应该只是针对两孔的内表面,执行Main Menu>Solution>Define Loads>Apply>Structrual>Displacement>Symmetry >On Areas 命令,然后拾取两孔的内表面,单击OK就行了。

施加约束后,就可以对实体进行加载求解了,载荷是施加在三维托架的最顶上的表面的,加载后求解运算,托架的变形图如图2。

图1、托架网格图图2输出的是原型托架和施加载荷后托架变形图的对比,虚线部分即为托架的原型,从图2可看出,由于载荷的作用,托架上面板明显变形了,变形最严重的就是红色部分,这是因为其离托板就远,没有任何物体与其分担载荷,故其较容易变形甚至折断。

这是我们在应用托架的时候应当注意的。

图2、托架位移变形图图3为托架的应力分布图,由图可看出主要在两孔处出现应力集中,也就是说这些地方所受的应力的最大的,比较容易出现裂痕。

我们在应用托架的时候,应当注意采取一些设施,以便减缓其应力集中。

特别是在施加载荷时,绝对不能够超过托架所能承受的极限,否则必将导致事故的发生。

文后附上建模分析时所执行的命令流。

图3、托架应力分布图1.指定分析标题1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框。

2.在Enter new jobname (输入新文件名)文本框中输入文字“bracket”,为本分析实例的数据库文件名。

单击对话框中的“OK”按钮,完成文件名的修改。

3.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框。

4.在Enter new title (输入新标题)文本框中输入文字“press analysis of bracket structure”,为本分析实例的标题名。

单击对话框中的“OK”按钮,完成对标题名的指定。

2.定义单元类型1.选取菜单路径Main Menu | Preprocessor | Element Type | Add/Edit/Delete,将弹出Element Types (单元类型定义)对话框。

单击对话框中的按钮,将弹出Library of Element Types (单元类型库)对话框。

2.在左边的滚动框中单击“Structural Solid”,选择结构壳单元类型。

在右边的滚动框中单击“Quad 4node 42”,在对话框中单击“OK”按钮,完成对这种单元的定义。

3.指定材料特性1.选取菜单路径Main Menu | Preprocessor | Material Props | Material Models,将弹出Define Material Model Behavior (材料模型定义)对话框。

2.依次双击Structural,Linear ,Elastic 和Isotropic,将弹出1 号材料的弹性模量EX 和泊松比PRXY 的定义对话框。

3.在EX文本框中输入,PRXY文本框中输入。

定义材料的弹性模量为N/m2,泊松比为。

单击“OK”按钮,关闭对话框。

4.在Define Material Model Behavior (材料模型定义)对话框中,选取路径Material | Exit,完成对材料模型的定义。

5.单击的ANSYS Toolbar (工具条)上的“SAVE”按钮,保存数据库文件4.建立托架的有限元模型1.选取路径Main Menu | Preprocessor | Modeling | Create | Volume|Block|By Dimensions,将弹出Create Block by Dimensions(根据坐标创建体)对话框。

在对话框输入:X1,X2 X-coordinates:-1,1Y1,Y2 Y-coordinates:,Z1, Z2 Z-coordinates:0,1/8然后单击“APPLY”按钮,再次在对话框输入:X1,X2 X-coordinates:-1,1Y1,Y2 Y-coordinates:,Z1, Z2 Z-coordinates:0,32.选取路径Main Menu | Preprocessor | Modeling | Operate |Booleans|Add|Volumes将弹出Add Volumes(体相加)对话框,在对话框单击“PICK ALL”按钮完成体相加操作。

3.在执行显示keypoint的操作之后,执行显示line的操作,选取路径Main Menu | Preprocessor | Modeling | Create |Lines|Lines|StrainghtLine将弹出Create Straight Line对话框,然后选择关键点5、13生成L13直线,单击“OK”按钮完成操作。

4.选取路径Main Menu | Preprocessor | Modeling | Create |Area|Arbitrary|By Lines将弹出对话框Create Area By Lines然后选择直线L1,L9,L13,L20,L24,L25,单击“OK”即可生成面A4。

5.选取路径Main Menu | Preprocessor | Modeling |Operate|Extrude|Areas|Along Normal弹出对话框Extrude Area by…选择面A4单击“OK”按钮,将弹出另一个对话框,在Length extrusion项输入“-1/8”,单击“OK”按钮。

然后再次如前做的将所有体相加的操作。

6.选取路径Main Menu | Preprocessor | Modeling |Create|Areas|Circle|Solid Circle将弹出Solid Circular Area对话框,在WP x,WPy,Radius项分别输入0,,单击Apply,再次输入0,,然后单击“OK”按钮。

然后选取路径Main Menu | Preprocessor | Modeling |Operate|Extrude|Areas|Along Normal弹出对话框Extrude Area by…选择其中一个圆面单击“Apply”按钮,将弹出另一个对话框,在Length extrusion项输入“1”,单击“OK”按钮。

对另一个圆面做相同操作。

7.选取路径Main Menu | Preprocessor | Modeling | Operate|Booleans|Subtract|Volumes将弹出Subtract Volumes(体相减)对话框,选择两个圆柱体所在的体,单击“Apply”按钮,然后选择两个圆柱体,单击“OK”按钮,完成体相减操作。

5.网格划分1.选取路径Main Menu | Preprocessor | Modeling|Meshing|MeshTool将弹出MeshTool对话框,单击“Mesh”按钮,弹出另一对话框,再次单击“PICK ALL”按钮完成网格划分。

6.施加约束,载荷并求解1.选取菜单路径Main Menu | Preprocessor | Loads | Define Loads | Apply | Structural |Displacement | On Areas,将会弹出拾取对话框,选择两圆孔,单击对话框中的“OK”按钮。

完成施加约束操作。

2.选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural |Pressure |On Areas将会弹出拾取对话框,选择面A10,A19单击“OK”按钮,弹出另一对话框,在Load PRES value项输入“50”单击“OK”完成施加载荷操作。

3.选取菜单路径Main Menu | Solution |Solve|Current LS弹出Solve Current Load Step对话框,单击“OK”开始求解,求解结束后,关闭相应对话框。

4.选取菜单路径Main Menu |General Postproc|Plot Results|Contour Plot|Nodal Solu将弹出Contour Nodal Solution Data对话框,选择Nodal Solution|DOF Solution|Displacement vector sum将得到如位移图(2):5.选取菜单路径Main Menu |General Postproc|Plot Results|Contour Plot|Nodal Solu将弹出Contour Nodal Solution Data对话框,选择Nodal Solution|Stress|von Mises Stress将得到如应力图(3):命令代码/CLEAR,START/REPLOT,RESIZE /TITLE,homework /REPLOT/PLOPTS,INFO,3 /PLOPTS,LEG1,1 /PLOPTS,LEG2,1 /PLOPTS,LEG3,1 /PLOPTS,FRAME,1 /PLOPTS,TITLE,1 /PLOPTS,MINM,1 /PLOPTS,FILE,0/PLOPTS,LOGO,1 /PLOPTS,WINS,1 /PLOPTS,WP,0/PLOPTS,DATE,2 /TRIAD,OFF/REPLOT/PREP7ET,1,SOLID45 MPTEMP,,,,,,,, MPTEMP,1,0 MPDATA,EX,1,, MPDATA,PRXY,1,, BLOCK,0,2,0,3,0,, BLOCK,0,2,3,,0,3,/USER, 1LSTR, 13, 5/PNUM,KP,0/PNUM,LINE,1/PNUM,AREA,1/PNUM,VOLU,0/PNUM,NODE,0/PNUM,TABN,0/PNUM,SVAL,0/NUMBER,0/PNUM,ELEM,0/REPLOTAPLOTFLST,2,2,5,ORDE,2FITEM,2,5FITEM,2,11AADD,P51XLPLOTFLST,2,3,4FITEM,2,25FITEM,2,8FITEM,2,27AL,P51XAPLOTFLST,2,2,5,ORDE,2FITEM,2,13FITEM,2,-14AADD,P51XVOFFST,15,, ,CYL4,1,1,, , , ,CYL4,1,2,, , , ,FLST,3,2,6,ORDE,2FITEM,3,4FITEM,3,-5VSBV, 1,P51XFLST,2,3,6,ORDE,3FITEM,2,2FITEM,2,-3FITEM,2,6VADD,P51XESIZE,,0,MSHAPE,1,3DMSHKEY,0CM,_Y,VOLUVSEL, , , , 1CM,_Y1,VOLUCHKMSH,'VOLU'CMSEL,S,_YVMESH,_Y1CMDELE,_Y CMDELE,_Y1 CMDELE,_Y2 FINISH/SOLFLST,2,4,5,ORDE,4 FITEM,2,23 FITEM,2,-24 FITEM,2,27 FITEM,2,-28DA,P51X,SYMM FLST,2,2,5,ORDE,2 FITEM,2,10 FITEM,2,14/GOSFA,P51X,1,PRES,50 /STATUS,SOLU SOLVEFINISH/POST1/EFACET,1 PLNSOL, U,SUM, 1, /EFACET,1 PLNSOL, U,SUM, 0, /EFACET,1 PLNSOL, S,INT, 0, /EFACET,1 PLNSOL, U,SUM, 0, GPLOT/PNUM,KP,0/PNUM,LINE,0/PNUM,AREA,0/PNUM,VOLU,0/PNUM,NODE,0/PNUM,TABN,0/PNUM,SVAL,0/NUMBER,0/PNUM,ELEM,0/REPLOT/EFACET,1 PLNSOL, U,SUM, 0, /EFACET,1 PLNSOL, S,EQV, 0, /EFACET,1 PLNSOL, U,SUM, 1,。