行星减速器设计

毕业设计(论文)-行星轮系减速器设计[管理资料]

![毕业设计(论文)-行星轮系减速器设计[管理资料]](https://img.taocdn.com/s3/m/5371fe25b9f3f90f77c61b64.png)

第一章概述行星轮系减速器较普通齿轮减速器具有体积小、重量轻、效率高及传递功率范围大等优点,逐渐获得广泛应用。

同时它的缺点是:材料优质、结构复杂、制造精度要求较高、安装较困难些、设计计算也较一般减速器复杂。

但随着人们对行星传动技术进一步的深入地了解和掌握以及对国外行星传动技术的引进和消化吸收,从而使其传动结构和均载方式都不断完善,同时生产工艺水平也不断提高,完全可以制造出较好的行星齿轮传动减速器。

根据负载情况进行一般的齿轮强度、几何尺寸的设计计算,然后要进行传动比条件、同心条件、装配条件、相邻条件的设计计算,由于采用的是多个行星轮传动,还必须进行均载机构及浮动量的设计计算。

行星齿轮传动根据基本够件的组成情况可分为:2K—H、3K、及K—H—V三种。

若按各对齿轮的啮合方式,又可分为:NGW型、NN型、WW型、WGW型、NGWN型和N型等。

我所设计的行星齿轮是2K—H行星传动NGW型。

第二章原始数据及系统组成框图(一)有关原始数据课题: 一种自动洗衣机行星轮系减速器的设计原始数据及工作条件:使用地点:自动洗衣机减速离合器内部减速装置;传动比:p i=输入转速:n=2600r/min输入功率:P=150w行星轮个数:n=3w内齿圈齿数z=63b(二)系统组成框图洗涤:A 制动,B 放开,运动经电机、带传动、中心齿轮、行星轮、行星架、波轮脱水:A 放开,B 制动,运动经电机、带传动、内齿圈(脱水桶)、中心齿轮、行星架、波轮与脱水桶等速旋转。

自动洗衣机的工作原理:见图第三章减速器简介减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

减速器降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速器额定扭矩。

降速同时降低了负载的惯量,惯量的减少为减速比的平方。

一般的减速器有斜齿轮减速器(包括平行轴斜齿轮减速器、蜗轮减速器、锥齿轮减速器等等)、行星齿轮减速器、摆线针轮减速器、蜗轮蜗杆减速器、行星摩擦式机械无级变速机等等。

行星减速器课程设计小结

行星减速器课程设计小结这次的行星减速器课程设计,真是让我一头雾水又有点头昏脑涨。

虽然平时在课堂上听讲,听得好像挺明白的,但一到实际操作,哎呀妈呀,简直就是打了个“呆”字的节奏,完全没有想象中那么简单。

说实话,刚开始接触这块东西时,我的心情简直是“既期待又担心”,有点像是想尝试一项新运动,但又怕自己摔跤的感觉。

行星减速器听名字就觉得有点高大上,感觉好像是科技感满满的产物,想象中的样子就是那种漂浮在太空中、闪闪发光的机械结构。

可是呢,一打开课本,看到那些零零散散的公式和结构图,我的内心简直是崩溃的。

因为这些东西不光是眼花缭乱,而且每个细节都要求极其精确,稍微一个失误,整个设计就会被打回原形。

不过,随着对这个减速器的理解逐渐加深,我也发现,原来它的原理并没有想象中的那么复杂。

嗯,简单来说就是通过太阳轮、行星轮、内外齿轮的相互作用,实现动力的传递和减速。

虽然理论上听起来很有意思,但做设计的时候,各种参数、各个结构的搭配,实在是让我有点手忙脚乱。

尤其是计算齿轮的啮合关系,光是算一圈转速,脑袋就开始冒烟了。

然后是选择材料这一块,真的是个大坑。

我记得当时我选了一种常见的钢材,想着应该挺结实的,结果一查资料,才发现有的材料不仅耐磨性差,还会在负载较大的时候容易发生热膨胀,简直让人懵了好久。

于是又开始四处查资料,跟同学们讨论,终于找到了合适的材料。

说实话,做这类设计,真的是“死皮赖脸”地搞,跟同学请教,查书看文献,根本停不下来。

设计过程中还遇到了一些小插曲。

最让我头疼的就是如何调整减速比。

刚开始我还以为调个比例就好了,谁知道实际做起来,一不小心就可能导致整个传动效率大打折扣。

那时候简直是觉得自己快被“拽”进去了,心里暗想:这减速器真是“犹如深渊一般,难以捉摸”。

不过,经过一次次的调整,反复修改,最终我才摸到了点门道,慢慢理顺了各个齿轮之间的关系。

要说设计过程中最大的收获,可能就是那种“从迷茫到豁然开朗”的过程吧。

自动洗衣机行星齿轮减速器的设计

自动洗衣机行星齿轮减速器的设计首先,行星齿轮减速器由外齿圈、内齿圈、星轮和固定在外壳上的载频等组成。

其中,外齿圈固定在壳体上,内齿圈与洗衣机内筒连接。

为了使减速器的传动效率高、噪声小且寿命长,我们需要针对几个关键点进行设计:1.齿轮参数的选择:首先,需要根据行星齿轮减速器的传动比例和输入输出转速来选择适当的齿轮参数,如模数、齿数和齿距等。

通常情况下,模数越大,齿轮的强度越高,但减速器的体积也会增大。

2.齿轮材料的选择:齿轮材料的选择对减速器的寿命和噪声有着重要的影响。

常用的齿轮材料有钢、塑料和铸铁等。

钢齿轮具有较高的韧性和强度,但噪声较大;塑料齿轮具有良好的减震性能和静音效果,但强度较低。

根据实际需求,可以选择合适的齿轮材料。

3.轴承的选取:减速器中的轴承是保证其正常运转的关键部件。

在设计过程中,需要根据负载情况和转速来选取适当的轴承类型,同时还需要考虑其寿命和摩擦损耗等因素。

4.接触疲劳强度的计算:接触疲劳强度是评价齿轮对接触疲劳强度的重要指标。

在设计过程中,需要根据齿轮的几何参数、材料和齿轮传动的类别来计算接触疲劳强度,以确保齿轮的安全性能。

除了上述关键点外,还需要考虑减速器的噪声和传动效率等问题。

为了降低噪声,可以采用减震措施,如合理设计齿轮的参数和齿形等;为了提高传动效率,可以采用优化的齿轮组合形式,减少传动链条的摩擦损失。

总而言之,自动洗衣机行星齿轮减速器的设计需要考虑齿轮参数的选择、齿轮材料的选择、轴承的选取和接触疲劳强度的计算等关键点,同时还需要降低噪声和提高传动效率。

通过合理的设计和选择,可以使减速器具有稳定的传动性能和较长寿命。

数控机床行星轮系减速器设计

数控机床行星轮系减速器设计数控机床的行星轮系减速器是一种广泛应用的传动装置,它通过行星轮组件的布置实现不同级别的减速比。

下面是一个简单的数控机床行星轮系减速器的设计概述:1. 确定传动比首先,需要确定减速器的传动比,即输入轴(通常是电机轴)和输出轴(连接机床的轴)之间的速度比。

这个比例决定了减速器的性能。

2. 选择行星轮参数行星轮系由太阳轮、行星轮、载星架和行星轴构成。

行星轮的大小和齿数、载星架的形状和行星轴的排列方式等参数需要根据具体的应用需求和传动比来选择。

3. 计算齿轮参数根据所选的行星轮参数,需要计算齿轮的模数、齿数、齿宽等参数。

这些参数的计算涉及到传动比、功率传递、齿轮强度等方面的考虑。

4. 结构设计设计行星轮系的结构,包括行星轮的排列方式、轴承的选用、齿轮的安装等。

考虑整体结构的紧凑性、刚性、耐久性等因素。

5. 材料选择选择合适的材料来制造行星轮系的各个部件,以确保其强度、耐磨性和寿命。

6. 动力学分析进行动力学分析,包括行星轮系统的动力学行为、振动等方面的分析,以确保设计的稳定性和可靠性。

7. 优化设计在满足基本要求的前提下,可以进行优化设计,以提高效率、降低噪音、减小体积等方面的性能。

8. 制造和测试根据设计图纸制造行星轮系,然后进行实际测试。

测试包括负载测试、寿命测试、温升测试等,以验证设计的可行性和性能。

9. 调整和改进根据测试结果,对设计进行调整和改进,确保减速器在实际应用中能够稳定可靠地工作。

这只是一个概述,实际设计还需要具体应用和性能要求来进行更详细的设计。

在设计数控机床行星轮系减速器时,通常需要借助计算机辅助设计(CAD)和计算机辅助工程(CAE)等工具来进行模拟和分析。

行星减速器设计

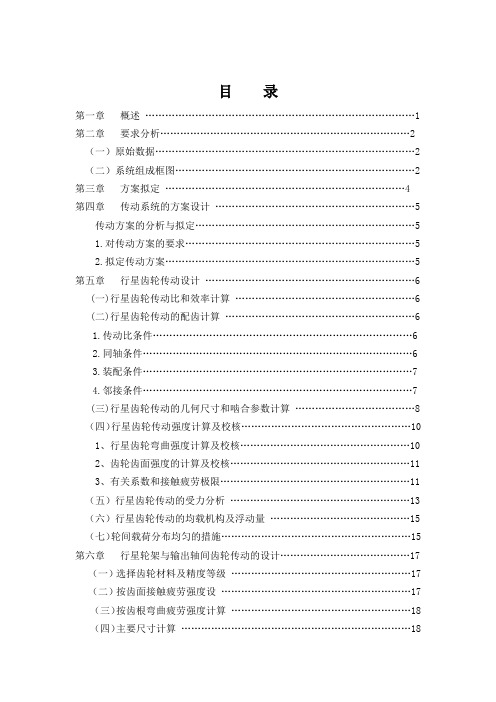

目录第一章概述 (1)第二章要求分析 (2)(一)原始数据 (2)(二)系统组成框图 (2)第三章方案拟定 (4)第四章传动系统的方案设计 (5)传动方案的分析与拟定 (5)1.对传动方案的要求 (5)2.拟定传动方案 (5)第五章行星齿轮传动设计 (6)(一)行星齿轮传动比和效率计算 (6)(二)行星齿轮传动的配齿计算 (6)1.传动比条件 (6)2.同轴条件 (6)3.装配条件 (7)4.邻接条件 (7)(三)行星齿轮传动的几何尺寸和啮合参数计算 (8)(四)行星齿轮传动强度计算及校核 (10)1、行星齿轮弯曲强度计算及校核 (10)2、齿轮齿面强度的计算及校核 (11)3、有关系数和接触疲劳极限 (11)(五)行星齿轮传动的受力分析 (13)(六)行星齿轮传动的均载机构及浮动量 (15)(七)轮间载荷分布均匀的措施 (15)第六章行星轮架与输出轴间齿轮传动的设计 (17)(一)选择齿轮材料及精度等级 (17)(二)按齿面接触疲劳强度设 (17)(三)按齿根弯曲疲劳强度计算 (18)(四)主要尺寸计算 (18)(五)验算齿轮的圆周速度v (18)第七章行星轮系减速器齿轮输入输出轴的设计 (19)(一)减速器输入轴的设计 (19)1、选择轴的材料,确定许用应力 (19)2、按扭转强度估算轴径 (19)3、确定各轴段的直径 (19)4、确定各轴段的长度 (19)5、校核轴 (19)(二)行星轮系减速器齿轮输出轴的设计 (21)1、选择轴的材料,确定许用应力 (21)2、按扭转强度估算轴径 (21)3、确定各轴段的直径 (21)4、确定各轴段的长度 (21)5、校核轴 (22)第一章概述1.1周转轮系简介如果在轮系运转时,其中至少有一个齿轮轴轴线的位置并不固定,而是绕着其他齿轮的固定轴线回转,则这种轮系称为周转轮系。

一个周转轮系是由若干个行星轮(即兼绕自身轴线作自转和随构件H一起绕固定轴线作公转,就像行星运动一样的齿轮)、一个或两个太阳轮(即与行星轮相啮合并绕着定轴线回转的齿轮)和一个(只有一个)行星架(转臂或系杆,即装架行星轮且绕固定轴线回转的构件) H 组成的。

行星齿轮减速器的设计

行星齿轮减速器的设计首先,齿轮参数的选取是行星齿轮减速器设计的基础。

在选取齿轮参数时,需要考虑传动比、传动效率、传动扭矩、离散比和齿面强度等因素。

传动比决定了输入输出转速的比值,传动效率反映了传动系统的能量损失情况,传动扭矩决定了行星轮的尺寸和选用材料,离散比是指行星轮和太阳轮的齿数之比,齿面强度是指齿轮的齿面承受的最大应力。

根据传动系统的具体要求和实际情况,可以选择合适的齿轮参数。

其次,齿轮传动的计算是行星齿轮减速器设计中的核心内容。

在进行齿轮传动计算时,需要确定行星轮、太阳轮和内外交叉轮的齿数,计算齿轮的模数、分度圆直径和齿宽等参数。

同时,还需要根据齿轮的传动比和传动效率计算出减速器的输入输出转速,并通过传递系数和传递效率计算出轴间传递力,以确定齿轮的尺寸和强度。

然后,行星齿轮减速器的结构设计是保证减速器正常运行的重要环节。

行星齿轮减速器的结构主要包括机壳、输入轴、输出轴、行星轮和太阳轮等零部件。

在进行结构设计时,需要根据传动比和减速器的安装位置来确定行星轮和太阳轮的位置,选择合适的轴承和密封件,设计适当的联轴器和传递机构,以确保减速器的可靠性和稳定性。

最后,强度分析是行星齿轮减速器设计的最后一步。

在进行强度分析时,需要考虑齿轮的疲劳强度、齿面接触应力、齿根弯曲应力和材料的强度等因素。

通过应力分析和强度计算,可以确定齿轮的尺寸和选用的材料是否满足设计要求,以确保减速器在使用过程中的安全可靠。

综上所述,行星齿轮减速器的设计涉及到齿轮参数选取、齿轮传动计算、结构设计和强度分析等方面,需要综合考虑多个因素并根据具体需求进行优化,以实现减速器的高效性和可靠性。

此外,在设计过程中需要使用专业的设计软件和工具,进行系统仿真和优化分析,以提高设计效率和减速器的整体性能。

NGW行星齿轮减速器的设计

NGW行星齿轮减速器的设计首先,我们需要确定NGW行星齿轮减速器的传动比。

传动比是指输入轴转速与输出轴转速之间的比值,通常由齿轮的齿数比确定。

在确定传动比时,需要考虑到被传动装置的工作条件和要求,以及NGW行星齿轮减速器的结构特点和制造工艺。

一般而言,NGW行星齿轮减速器的传动比可以根据工作条件和设计要求进行选择。

接下来,我们需要进行NGW行星齿轮减速器的齿轮参数设计。

齿轮的参数设计包括齿轮的模数、齿数、齿轮啮合角等。

模数决定了齿轮的尺寸和齿面接触强度,一般通过强度计算来确定。

齿数决定了齿轮的传动比,并且齿数的选择还需要满足齿轮传动的平滑性要求。

齿轮啮合角则决定了齿轮的啮合性能和传动效率,一般通过减速器的运动试验来确定。

在设计NGW行星齿轮减速器时,还需要考虑到齿轮的材料选择和热处理工艺。

齿轮的材料应具有良好的力学性能和疲劳强度,一般选择高强度合金钢或工程塑料。

齿轮的热处理工艺包括淬火和回火等,可以提高齿轮的强度和硬度,延长使用寿命。

此外,NGW行星齿轮减速器还需要进行结构设计和强度计算。

结构设计包括减速器的内部组成部分、外部壳体和密封装置等。

强度计算主要包括齿轮的强度计算和轴的强度计算等,以确保减速器在工作过程中能够承受所需的工作载荷和传动力矩。

最后,需要进行NGW行星齿轮减速器的动力学分析和传动效率计算。

动力学分析可以通过数值模拟或实验来进行,以研究减速器在工作过程中的振动和噪声情况。

传动效率计算可以通过减速器的理论计算和实际测试来进行,以评估减速器的传动效率和能量损耗情况。

综上所述,NGW行星齿轮减速器的设计涉及传动比的选择、齿轮参数设计、材料选择、热处理工艺、结构设计、强度计算、动力学分析和传动效率计算等多个方面。

通过合理的设计和优化,可以实现减速器的高精度、高扭矩传动,并满足各种机械设备的要求。

行星齿轮减速器的设计

行星齿轮减速器的设计一、传动比计算行星齿轮减速器的传动比是根据其结构和工作原理来计算的。

首先,需要确定减速器的级数和各级齿轮的齿数、模数、螺旋角等参数。

然后,根据这些参数和相关公式计算出减速器的传动比。

二、齿轮设计齿轮设计是行星齿轮减速器设计的核心环节,包括齿轮类型选择、齿轮精度确定、齿轮材料和热处理选择、齿轮强度计算等。

此外,还需要根据减速器的工作环境和工况条件,对齿轮进行优化设计,以提高其承载能力和使用寿命。

三、轴承选择轴承是行星齿轮减速器中非常重要的部件,其选择应根据载荷的大小、方向和转速等因素来确定。

对于行星齿轮减速器,常用的轴承类型包括球轴承和滚子轴承。

在选择轴承时,应考虑其尺寸、载荷容量、极限转速和极限寿命等参数。

四、箱体结构设计箱体是行星齿轮减速器的支撑和固定部件,其结构设计应考虑减速器的安装方式和整体布局。

同时,箱体结构应具有良好的刚度和强度,能够承受较大的动载荷和静载荷。

此外,箱体结构还应具有良好的散热性能和密封性能。

五、润滑与散热设计润滑与散热是行星齿轮减速器正常运行的必要条件。

润滑设计主要是确定润滑油或润滑脂的类型、添加量和润滑方式。

散热设计主要是通过合理的散热结构和散热面积来降低减速器的温度。

六、热负荷与疲劳强度校核热负荷与疲劳强度校核是行星齿轮减速器设计的重要环节,主要目的是确保减速器在正常工作时不会因过热或疲劳而损坏。

通过热负荷与疲劳强度校核,可以确定减速器的安全系数和使用寿命。

七、强度与刚度计算强度与刚度计算是行星齿轮减速器设计的关键环节,主要目的是确保减速器在工作过程中具有良好的稳定性和可靠性。

通过强度与刚度计算,可以确定减速器的各部件尺寸和材料类型,以满足工作需求。

八、优化与改进在完成初步设计后,还需要对行星齿轮减速器进行优化和改进。

这包括对各部件的优化设计、对整体结构的改进等。

通过优化与改进,可以提高减速器的性能、降低制造成本和提高生产效率。

行星齿轮减速器毕业设计

行星齿轮减速器毕业设计行星齿轮减速器毕业设计在机械设计领域,减速器是一种常见而重要的机械传动装置。

它能够将高速旋转的输入轴通过齿轮的传动作用,使输出轴的转速降低,同时增加输出轴的扭矩。

而行星齿轮减速器作为一种常见的减速器类型,具有结构紧凑、传动效率高、承载能力强等优点,因此被广泛应用于各个领域。

一、行星齿轮减速器的工作原理行星齿轮减速器由太阳轮、行星轮、内啮合齿轮和外啮合齿轮等组成。

其中,太阳轮为输入轴,行星轮和内啮合齿轮为输出轴。

当输入轴旋转时,太阳轮通过内啮合齿轮的传动作用,驱动行星轮绕太阳轮旋转。

而行星轮与外啮合齿轮之间的啮合作用,则使得输出轴的转速降低,同时增加输出轴的扭矩。

二、行星齿轮减速器的设计要点1. 齿轮的材料选择:在行星齿轮减速器的设计中,齿轮的材料选择非常关键。

一般情况下,齿轮需要具有足够的强度和硬度,以承受高速旋转和大扭矩的作用。

常见的齿轮材料有合金钢、硬质合金等。

2. 齿轮的模数和齿数选择:行星齿轮减速器的传动比由齿轮的模数和齿数决定。

模数越大,齿轮的齿数越少,传动比就越大。

在设计过程中,需要根据实际需求来选择合适的模数和齿数,以满足减速器的性能要求。

3. 轴承的选用:行星齿轮减速器中的轴承起到支撑和定位的作用。

在设计中,需要选择合适的轴承类型和尺寸,以确保减速器的稳定运行和寿命。

4. 传动效率的计算:传动效率是衡量减速器性能的重要指标之一。

在设计过程中,需要根据齿轮的啮合条件、齿轮材料的摩擦系数等因素,来计算减速器的传动效率,以提高减速器的工作效率。

三、行星齿轮减速器的应用领域行星齿轮减速器由于其结构紧凑、传动效率高、承载能力强等优点,被广泛应用于各个领域。

其中,常见的应用包括机床、船舶、风力发电、汽车等。

例如,在机床领域,行星齿轮减速器常用于数控机床的主轴传动系统,以实现高精度的转速控制和扭矩输出。

四、行星齿轮减速器的改进方向尽管行星齿轮减速器具有许多优点,但在实际应用中仍存在一些问题,例如噪音大、寿命短等。

行星齿轮减速器设计说明书

一齿差渐开线行星齿轮减速器设计摘要本毕业设计的目标是设计一齿差渐开线行星齿轮减速器。

本减速器属于K-H-V型。

K 表示行星轮,H表示转臂,V表示输出轴。

由于行星轮与内齿轮齿数差为1,所以叫“一齿差”,可以实现很大传动比。

行星轮少齿差行星齿轮减速器具有结构紧凑、体积小、重量轻、传动平稳、效率高、传动比范围大等优点,在许多情况下可以代替多级的普通齿轮传动。

但齿轮必须修正,即选定一对变位系数。

设计时首先在一齿差齿轮传动的基础上进行机构的运动设计,包括几何尺寸的计算、强度校核计算等。

设计时要满足几个条件,即要保证啮合率不小于1、齿顶不相碰、不发生齿廓重迭干涉,然后对主要零件进行详细的受力分析和设计计算,从而进行装配结构的设计,并最终在AutoCAD环境下绘出减速器的装配图和零件图。

另外,还在pro-engineer环境下实现三维建模,并对减速器传动进行相关的分析。

关键词:减速器一齿差变位 pro-engineerThe design of one tooth difference involute planetary gear reducerAbstractMy design goal is a kind of one tooth difference involute planetary gear reducer. The reducer belonging to the K-H-V type. K stands for planetary gear, H stands for tumbler, and V stands for output axle. The tooth difference between the planetary gear and the internal gear is one, therefore it can achieve a large transmission ratio. Planetary gear with few teeth difference planetary gear reducer has the advantages of compact structure, small volume, light weight, stable transmission, high efficiency, wide range of transmission ratio etc, in many cases can replace the multistage ordinary gear drive. But the gear must be trimmed, that is to selecte a pair of displacements coefficient. When I design it, first of all, I do the motion design of mechanisms at the base of one gear tooth difference movement, which includes geometry size calculation and strength checking calculation. The design must meet several conditions, we must ensure that the coincidence should not be less than one, no collision between top gear teeth, and no profile overlapping interference, then make detailed stress analysis and design calculation of the main parts, thus design the assembly structure, and ultimately drawn in AutoCAD environment the reducer assembly and main parts. In addition, achieve three-dimensional modeling in pro-engineer environment to conduct relevant analysis.Key words:reducer one tooth difference displace pro-engineer目录1.前言 (4)1.1课题来源 (4)1.2产品的发展与研究 (4)1.3渐开线少齿差行星传动 (5)1.4 渐开线少齿差行星传动减速器工作原理 (6)1.4.1少齿差行星齿轮传动基本原理 (6)1.4.2实现少齿差行星传动的条件 (7)2.传动方案的总体设计 (7)2.1拟定传动方案 (7)2.2电机的选择 (8)2.3 选择W机构 (8)2.4零件材料和热处理的选择 (9)3.减速装置的设计 (9)3.1齿轮齿数的确定 (9)3.2模数的确定 (10)3.3齿轮几何尺寸的设计计算 (12)3.4偏心轴的设计 (20)3.5销轴及销轴套的选择 (21)3.6浮动盘的设计 (22)3.7输出轴的设计 (22)4.主要零件的校核 (23)4.1偏心轴的校核 (23)4.2销轴的弯曲强度校核 (25)4.3销轴套与滑槽平面的接触强度校核 (26)4.4轴承的校核 (27)5.一齿差行星传动效率计算 (27)5.1行星机构的啮合效率计算 (28)5.2输出机构效率计算 (29)5.3转臂轴承的效率计算 (30)5.4 总效率计算 (30)6.减速器的润滑与密封与固定 (30)7.三维建模 (30)7.1零件建模 (30)7.2虚拟装配及爆炸视图 (36)结束语 (37)参考文献 (38)致谢....................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录第一章概述 (1)第二章要求分析 (2)(一)原始数据 (2)(二)系统组成框图 (2)第三章方案拟定 (4)第四章传动系统的方案设计 (5)传动方案的分析与拟定 (5)1.对传动方案的要求 (5)2.拟定传动方案 (5)第五章行星齿轮传动设计 (6)(一)行星齿轮传动比和效率计算 (6)(二)行星齿轮传动的配齿计算 (6)1.传动比条件 (6)2.同轴条件 (6)3.装配条件 (7)4.邻接条件 (7)(三)行星齿轮传动的几何尺寸和啮合参数计算 (8)(四)行星齿轮传动强度计算及校核 (10)1、行星齿轮弯曲强度计算及校核 (10)2、齿轮齿面强度的计算及校核 (11)3、有关系数和接触疲劳极限 (11)(五)行星齿轮传动的受力分析 (13)(六)行星齿轮传动的均载机构及浮动量 (15)(七)轮间载荷分布均匀的措施 (15)第六章行星轮架与输出轴间齿轮传动的设计 (17)(一)选择齿轮材料及精度等级 (17)(二)按齿面接触疲劳强度设 (17)(三)按齿根弯曲疲劳强度计算 (18)(四)主要尺寸计算 (18)(五)验算齿轮的圆周速度v (18)第七章行星轮系减速器齿轮输入输出轴的设计 (19)(一)减速器输入轴的设计 (19)1、选择轴的材料,确定许用应力 (19)2、按扭转强度估算轴径 (19)3、确定各轴段的直径 (19)4、确定各轴段的长度 (19)5、校核轴 (19)(二)行星轮系减速器齿轮输出轴的设计 (21)1、选择轴的材料,确定许用应力 (21)2、按扭转强度估算轴径 (21)3、确定各轴段的直径 (21)4、确定各轴段的长度 (21)5、校核轴 (22)第一章概述1.1周转轮系简介如果在轮系运转时,其中至少有一个齿轮轴轴线的位置并不固定,而是绕着其他齿轮的固定轴线回转,则这种轮系称为周转轮系。

一个周转轮系是由若干个行星轮(即兼绕自身轴线作自转和随构件H一起绕固定轴线作公转,就像行星运动一样的齿轮)、一个或两个太阳轮(即与行星轮相啮合并绕着定轴线回转的齿轮)和一个(只有一个)行星架(转臂或系杆,即装架行星轮且绕固定轴线回转的构件) H 组成的。

在周转轮系中,一般都以太阳轮和行星架作为运动的输入和输出构件,故又称它们为周转轮系的基本构件。

基本构件都围绕着同一固定轴线回转。

周转轮系分类如下:1)按自由度数目分有差动轮系(F=2)和行星轮系(F=1)如图1.1所示。

图1-1 按自由度数目分类图2)按基本构件分类图1-2 2K-H型和3K型图1-3 复合轮系轮系中既包含定轴轮系部分,又包含周转轮系部分,或者是由几部分周转轮系组成的,这种轮系称为复合轮系。

定轴轮系的传动比等于组成该轮系的各对啮合齿轮传动比的连乘积;也等于各对啮合齿轮中所有从动轮齿数的连乘积与所有主动轮齿数的连乘积之比,即:定轴轮系的传动比=所有从动轮齿数的连乘积/ 所有主动轮齿数的连乘积首、末两轮的转向关系可用标注箭头的方法来确定。

一对啮合传动的圆柱或圆锥齿轮在其啮合节点处的圆周速度是相同的,所以标志两者转向的箭头不是同时指向节点,就是同时背离节点。

根据此法则,在用箭头标出主动轮的转向后,其余各轮的转向便可依次用箭头标出,由此可确定轮系首、末两轮的转向关系。

在实际机器中,首、末两轮的轴线相互平行的轮系应用最广。

这时,其首、末两轮的转向不是相同就是相反。

所以规定:当两者转向相同时,其传动比为“+”,反之为“-”。

但必须指出:如果轮系中首、末两轮的轴线不平行,便不能用“+、-”号来表示它们的转向关系,而只能在图上用箭头来表示。

过轮或中介轮仅起着中间过渡和改变从动轮转向的作用。

1.2行星减速器简介行星减速机因为结构原因,单级减速最小为3,最大一般不超过10,常见减速比为:3、4、5、6、8、10,减速机级数一般不超过3,但有部分大减速比定制减速机有4级减速。

相对其他减速机,行星减速机具有高刚性,高精度(单级可做到1分以内),高传动效率(单级在97%-98%),高的扭矩/体积比,终身免维护等特点。

因为这些特点,行星减速机多数是安装在步进电机和伺服电机上,用来降低转速,提升扭矩,匹配惯量。

减速机额定输入转速最高可达到18000rpm(与减速机本身大小有关,减速机越大,额定输入转速越小)以上,工业级行星减速机输出扭矩一般不超过2000Nm,特制超大扭矩行星减速机可做到10000Nm以上。

工作温度一般在-25℃到100℃左右,通过改变润滑脂可改变其工作温度。

行星减速机的几个概念:级数:行星齿轮的套数。

由于一套星星齿轮无法满足较大的传动比,有时需要2套或者3套来满足拥护较大的传动比的要求。

由于增加了星星齿轮的数量,所以2级或3级减速机的长度会有所增加,效率会有所下降。

回程间隙:将输出端固定,输入端顺时针和逆时针方向旋转,使输入端产生额定扭矩+-2%扭矩时,减速机输入端有一个微小的角位移,此角位移就是回程间隙。

单位是"分",就是一度的六十分之一。

也有人称之为背隙。

行星减速机是一种用途广泛的工业产品,其性能可与其它军品级减速机产品相媲美,却有着工业级产品的价格,被应用于广泛的工业场合。

该减速器体积小、重量轻,承载能力高,使用寿命长、运转平稳,噪声低。

具有功率分流、多齿啮合独用的特性。

最大输入功率可达104kW。

适用于起重运输、工程机械、冶金、矿山、石油化工、建筑机械、轻工纺织、医疗器械、仪器仪表、汽车、船舶、兵器和航空航天等工业部门行星系列新品种WGN定轴传动减速器、WN子母齿轮传动减速器、弹性均载少齿差减速器。

行星减速机是一种具有广泛通用性的新性减速机,内部齿轮采用20CvMnT 渗碳淬火和磨齿。

整机具有结构尺寸小,输出扭矩大,速比在、效率高、性能安全可靠等特点。

本机主要用于塔式起重机的回转机构,又可作为配套部件用于起重、挖掘、运输、建筑等行业。

行星齿轮减速机重量轻、体积小、传动比范围大、效率高、运转平稳、噪声低适应性强等特点。

减速机广泛应用于冶金、矿山、起重运输、电力、能源、建筑建材、轻工、交通等工业部门。

在行星减速机中装入建议的型号和数值的润滑脂。

行星减速机采用润滑油润滑。

对于竖直安装的行星减速机,鉴于润滑油可能不能保证最上面的轴承的可靠润滑,因此采用另外的润滑措施。

工作油温不能超过80℃。

终生润滑的组合行星减速机在制造厂注满合成油,除此之外,行星减速机供货时通常是不带润滑油的,并带有注油塞和放油塞。

本样本中列出的行星减速机润滑油数量只是估计值。

根据订货时指定的安装位置设置油位塞的位置以保证正确注油,减速机注油量应该根据不同安装方式来确定。

如果传输功率超过减速机的热容量,必须提供外置冷却装置。

行星减速机包括单级、双级和三级传动,计有12个机座,27个型号,58种速比,可组成498台不同规格的减速机。

行星齿轮减速机工作原理:1)齿圈固定,太阳轮主动,行星架被动。

此种组合为降速传动,通常传动比一般为2.5~5,转向相同。

2)齿圈固定,行星架主动,太阳轮被动。

此种组合为升速传动,传动比一般为0.2~0.4,转向相同。

3)太阳轮固定,齿圈主动,行星架被动。

此种组合为降速传动,传动比一般为1.25~1.67,转向相同。

4)太阳轮固定,行星架主动,齿圈被动。

此种组合为升速传动,传动比一般为0.6~0.8,转向相同。

5)行星架固定,太阳轮主动,齿圈被动。

传动比一般为1.5~4,转向相反。

6)行星架固定,齿圈主动,太阳轮被动。

此种组合为升速传动,传动比一般为0.25~0.67,转向相反。

7)把三元件中任意两元件结合为一体的情况:当把行星架和齿圈结合为一体作为主动件,太阳轮为被动件或者把太阳轮和行星架结合为一体作为主动件,齿圈作为被动件的运动情况。

行星齿轮间没有相对运动,作为一个整体运转,传动比为1,转向相同。

汽车上常用此种组合方式组成直接档。

8)三元件中任一元件为主动,其余的两元件自由:从分析中可知,其余两元件无确定的转速输出。

第六种组合方式,由于升速较大,主被动件的转向相反,在汽车上通常不用这种组合。

其余的七种组合方式比较常用。

1.3 行星减速器的安装要求在减速机家族中,行星减速机以其体积小,传动效率高,减速范围广,精度高等诸多有点,而被广泛应用于伺服、步进、直流等传动系统中。

其作用就是在保证精密传动的前提下,主要被用来降低转速增大扭矩和降低负载/电机的转动惯量比。

在过去几年里,有的用户在使用减速机时,由于违规安装等人为因素,而导致减速机的输出轴折断了,使企业蒙受了不必要的损失。

因此,为了更好的帮助广大用户用好减速机,向你详细地介绍如何正确安装行星减速机。

正确的安装,使用和维护减速机,是保证机械设备正常运行的重要环节。

因此,在安装行星减速机时,请务必严格按照下面的安装使用相关事项,认真地装配和使用。

第一步安装前确认电机和减速机是否完好无损,并且严格检查电机与减速机相连接的各部位尺寸是否匹配,这里是电机的定位凸台、输入轴与减速机凹槽等尺寸及配合公差。

第二步旋下减速机法兰外侧防尘孔上的螺钉,调整PCS系统夹紧环使其侧孔与防尘孔对齐,插入内六角旋紧。

之后,取走电机轴键。

第三步将电机与减速机自然连接。

连接时必须保证减速机输出轴与电机输入轴同心度一致,且二者外侧法兰平行。

如同心度不一致,会导致电机轴折断或减速机齿轮磨损。

另外,在安装时,严禁用铁锤等击打,防止轴向力或径向力过大损坏轴承或齿轮。

一定要将安装螺栓旋紧之后再旋紧紧力螺栓。

安装前,将电机输入轴、定位凸台及减速机连接部位的防锈油用汽油或锌钠水擦拭净。

其目的是保证连接的紧密性及运转的灵活性,并且防止不必要的磨损。

在电机与减速机连接前,应先将电机轴键槽与紧力螺栓垂直。

为保证受力均匀,先将任意对角位置的安装螺栓旋上,但不要旋紧,再旋上另外两个对角位置的安装螺栓最后逐个旋紧四个安装螺栓。

最后,旋紧紧力螺栓。

所有紧力螺栓均需用力矩板手按标明的固定扭力矩数据进行固定和检查。

减速机与机械设备间的正确安装类同减速机与驱动电机间的正确安装。

关键是要必须保证减速机输出轴与所驱动部分轴同心度一致。

根据上面的介绍,行星齿轮传动根据基本够件的组成情况可分为:2K—H、3K、及K—H—V三种。

若按各对齿轮的啮合方式,又可分为:NGW型、NN型、WW 型、WGW型、NGWN型和N型等。

我所设计的行星齿轮是2K—H行星传动NGW型。

行星轮系减速器较普通齿轮减速器具有体积小、重量轻、效率高及传递功率范围大等优点,逐渐获得广泛应用。

同时它的缺点是:材料优质、结构复杂、制造精度要求较高、安装较困难些、设计计算也较一般减速器复杂。

但随着人们对行星传动技术进一步的深入地了解和掌握以及对国外行星传动技术的引进和消化吸收,从而使其传动结构和均载方式都不断完善,同时生产工艺水平也不断提高,完全可以制造出较好的行星齿轮传动减速器。