工艺计算例题

机械制造工艺学例题

11

L x 2 x 2

式中 E——钢弹性模量为 2 10(Pa) J——圆截面的惯性矩为 0.05 D(mm)

4

3 工件轴向截面形状误差

将车床和工件的变形叠加,以 y车床工件表示车床、工件受切削 力产生变形引起工件半径的变化量,如下表。

切削力作用点位置变 化引起工件的形状误差

中心线

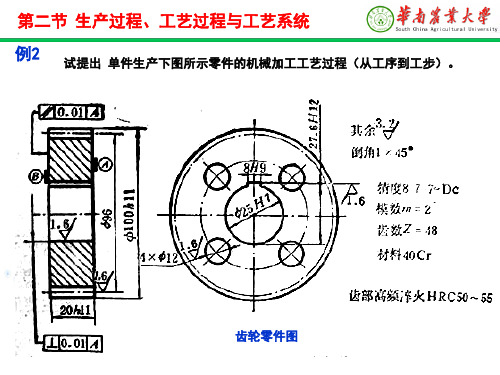

情况2 盘状零件加工工艺过程(成批生产) 工序号 1 工 步 定位基准(面) 小端外圆面

车端面C,粗、精镗φ60孔,内孔倒角 粗车、半精车这批工件的φ200外圆,并车φ96 外圆及端面B,粗、精车端面A,内孔倒角 拉键槽 钻、扩6-φ20孔 钳工去毛刺

2

φ60内孔及端面

3 4 5

φ60内孔及端面 φ60内孔及端面

四、尺寸链的计算

例题1解答:

根据增环及减环的定义,可得出尺寸链中的A1、A2、A3、A4为增环,A5、A6、 A7为减环,所以 (1)封闭环的基本尺寸

A 0 A1 A 2 A 3 A 4 ( A 5 A 6 A 7 ) 30 30 30 10 ( 40 15 40 ) 5mm

y车床 x Lx y 主轴箱 y 尾架 y刀架 L L

2 2 2 1 L x 2 1 x 1 Fy K tj L K wz L K dj 2 2000 x 2 1 1 1 x 337.6 2000 50000 2000 40000 30000

四、尺寸链的计算

(2)封闭环的上偏差

例题1解答:

ES0=ES1 +ES2 +ES3+ES4-(EI5 +EI6+EI7)

生物膜法典型工艺计算例题

• 1. 人口80000人,排水定额100L/人∙天, BOD5为15g/人∙天,另有一工厂 Q=2000m3/d,其BOD5为300mg/L,混合 后采用接触氧化法处理,采用鼓风曝气, 出水BOD5=20mg/L,求池体尺寸,理论 供气量。 条件:容积负荷Nv=3kgBOD/m3∙d,填料 高度3m,分两池,正方形结构,填料比 表面积153m2/m3,a’=0.9kgO2/kgBOD, b’=7.2mgO2/m2∙d,EA=20%。

(1)基本设计参数计算 生活污水和工业废水总水量: 80000 100 qV 2000 10000 (m3 / d ) 1000

生活污水和工业废水混合后的BOD浓度为:

S 0

2000 300 80000 15 180 (mg / L) 10000

(2)接触氧化池个数和尺寸计算 弹性填料总体积: 10000 (180 20) V 534 (m3 ) 1000 3 填料下部至池底高度取1m,填料上部至液面高度取0.6m,超高取0.5m,则池体总高为5.1m。 采用正方形池,边长为9.43m,实际取9.5m。 填料层高3m,则滤池总面积为

350 4 21(m)

滤池直径为:

D

(3)供氧量计算 整个系统供氧量包括降解BOD的需氧量和生物膜内源呼吸需氧量两部分。总供氧量为:

R a 'qV ( i o ) b' X V V

0.9 10000 (600 20) 5250 153 5.1 5224 .1(kg / d ) 1000 1000 1000

(2)生物滤池个数和滤床尺寸计算 生物滤料总体积:

V

10000 (1.1 1) 300 5250 (m3 ) 1000 1.2

3_活性污泥-工艺设计计算

V·dX/dt=Q·X0-[ QwXr+(Q-Qw)Xe] +V[Y·dS/dt –Kd·X]

=流入 - 排出

+ 合成 –内源代谢

活性污泥

Water Pollution Control Engineering

根据

[Qw

Xr

(Q

-

Qw

)X e

]

V[Y

(

dS dt

)

U

Kd

X]

0

以(S0-Se)/t=dS/dt代入,并除以VX得到:

Y- 污泥产率系数(kgMLVSS/ kgBOD5) .

依据经验确定容积负荷率和污泥负荷率。

活性污泥

Water Pollution Control Engineering

关于污泥负荷率Ls:

Monod方程可推导底物比降解速率与底物浓度S(劳麦方程):

r=rmax·S/(KS + S)

如果考虑微生物浓度:

- dS

dt

=

r

max·KXSv

S S

,-

dS dt

为有机物降解速率,Xv为微

生物浓度(MLVSS),当底物浓度S较小时,则:

- dS = r max dt KS

·Xv·S = K2·Xv·S , K2 = r max/KS

活性污泥

Water Pollution Control Engineering

活性污泥

Water Pollution Control Engineering

(3)麦金尼法: 通过将活性污泥系统中各物质的数量关系的确定, 并建立

有机物浓度, 微生物浓度的关系, 解决计算问题. 污水中各类有机物的的组成和生物可降解性能. 污水中污染物的转化途径. 麦法的核心内容: a: 无机物和不可生物降解的有机物在活性污泥处理过程

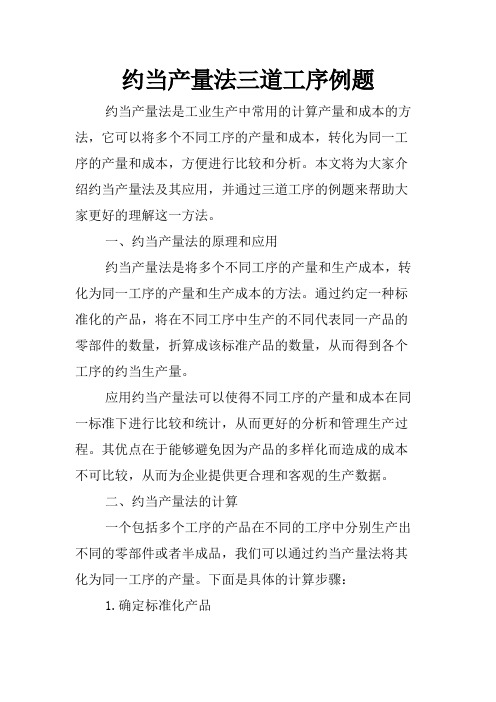

约当产量法三道工序例题

约当产量法三道工序例题约当产量法是工业生产中常用的计算产量和成本的方法,它可以将多个不同工序的产量和成本,转化为同一工序的产量和成本,方便进行比较和分析。

本文将为大家介绍约当产量法及其应用,并通过三道工序的例题来帮助大家更好的理解这一方法。

一、约当产量法的原理和应用约当产量法是将多个不同工序的产量和生产成本,转化为同一工序的产量和生产成本的方法。

通过约定一种标准化的产品,将在不同工序中生产的不同代表同一产品的零部件的数量,折算成该标准产品的数量,从而得到各个工序的约当生产量。

应用约当产量法可以使得不同工序的产量和成本在同一标准下进行比较和统计,从而更好的分析和管理生产过程。

其优点在于能够避免因为产品的多样化而造成的成本不可比较,从而为企业提供更合理和客观的生产数据。

二、约当产量法的计算一个包括多个工序的产品在不同的工序中分别生产出不同的零部件或者半成品,我们可以通过约当产量法将其化为同一工序的产量。

下面是具体的计算步骤:1.确定标准化产品标准化产品是指为了方便计算和比较,需要在多样化的产品中选取一种作为标准化产品,其数量可以是根据市场需求或者公司自身制定的。

2.确定每个工序的产出量对于每个工序,需要计算这个工序生产出的产品数量及其零部件。

具体方法是根据每个工序的制造工艺,确定其生产出的一个产品在该工序中使用的原材料、人力成本等,并以此计算出该工序生产出的产品数量。

3.按标准化产品进行折算根据标准化产品和每个工序生产出的产品数量,可将生产出的每个零部件的数量转化为标准化产品中包含的零部件数量,即将生产出的每个零部件按照标准化产品中的标准进行折算。

4.计算约当产量对于每个工序,将生产出的零部件按照标准化产品的数量进行合并,从而得到该工序的约当产量。

5.计算约当成本根据工序的生产成本,对约当产量进行成本计算,从而得到每个工序的约当成本。

三、约当产量法三道工序例题1.某厂生产一种产品需要三个工序,下面是每个工序的生产情况:第一工序生产材料2万公斤,废品2000公斤;第二工序生产出2000个零件,废品100个;第三工序生产出1000个成品,废品50个。

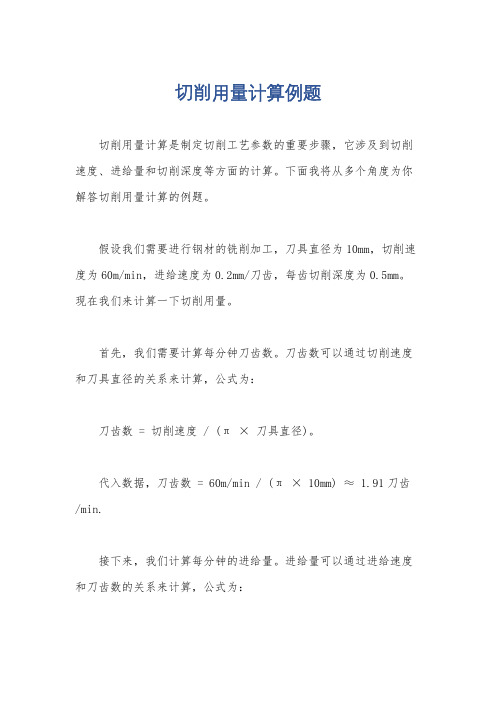

切削用量计算例题

切削用量计算例题切削用量计算是制定切削工艺参数的重要步骤,它涉及到切削速度、进给量和切削深度等方面的计算。

下面我将从多个角度为你解答切削用量计算的例题。

假设我们需要进行钢材的铣削加工,刀具直径为10mm,切削速度为60m/min,进给速度为0.2mm/刀齿,每齿切削深度为0.5mm。

现在我们来计算一下切削用量。

首先,我们需要计算每分钟刀齿数。

刀齿数可以通过切削速度和刀具直径的关系来计算,公式为:刀齿数 = 切削速度/ (π × 刀具直径)。

代入数据,刀齿数= 60m/min / (π × 10mm) ≈ 1.91刀齿/min.接下来,我们计算每分钟的进给量。

进给量可以通过进给速度和刀齿数的关系来计算,公式为:进给量 = 进给速度× 刀齿数。

代入数据,进给量 = 0.2mm/刀齿× 1.91刀齿/min ≈0.38mm/min.最后,我们计算每分钟的切削体积。

切削体积可以通过切削深度、刀齿数和进给量的关系来计算,公式为:切削体积 = 切削深度× 刀齿数× 进给量。

代入数据,切削体积= 0.5mm × 1.91刀齿/min ×0.38mm/min ≈ 0.364mm³/min.以上就是钢材铣削加工中切削用量计算的一个例题。

通过计算,我们得到了每分钟的刀齿数、进给量和切削体积。

这些计算结果可以帮助我们确定合适的切削工艺参数,以达到预期的加工效果。

需要注意的是,在实际应用中,切削用量的计算还需要考虑刀具材料、刀具类型、加工材料等因素。

此外,切削用量的选择也需根据具体加工要求和机床性能来确定。

因此,在实际操作中,我们还需要结合经验和实际情况进行调整和优化。

希望以上解答能够满足你的需求。

如果还有其他问题,请随时提问。

工艺方案例题

工艺方案例题1. 引言工艺方案是指在产品设计和制造过程中,为了达到特定的产品质量和工艺要求,经过分析、计算、优化等过程,确定产品制造的具体工艺方法和步骤。

工艺方案的质量和合理性对产品的质量和成本起着至关重要的作用。

本文将以某电子产品制造过程的工艺方案为例,介绍其设计过程和具体实施方案。

2. 产品描述某电子产品是一款迷你音响,主要由外壳、电路板和音箱组成。

外壳采用ABS塑料注塑成型,电路板采用FR-4材料,音箱采用铝合金。

这款音响需要具备高音质、外观精美、易于携带等特点,而且需要在成本控制的前提下实现。

3. 工艺方案设计3.1. 外壳制造工艺外壳制造工艺主要包括注塑成型、表面处理和装配等步骤。

3.1.1. 注塑成型外壳采用ABS塑料注塑成型,主要步骤包括: - 制作注塑模具:根据产品的设计图纸,制作适合的注塑模具; - 塑料颗粒熔融:将ABS塑料颗粒放入注塑机中进行熔融; - 注射成型:将熔融的塑料通过射嘴注入模具腔体,并施加压力,使其充分填充模具; - 冷却与固化:冷却一段时间后,将成型的零件从模具中取出。

3.1.2. 表面处理为了提高外壳的外观质量和耐用性,需要进行表面处理,主要有: - 喷涂:将喷漆机喷涂在外壳表面; - 磨光:使用打磨机对外壳表面进行磨光处理; - 清洗:使用清洗剂对外壳进行清洗。

3.1.3. 装配装配过程主要包括将电路板和音箱安装进外壳内,并连线连接两者。

同时需要进行质量检测以确保装配的准确性。

3.2. 电路板制造工艺电路板制造工艺主要包括印刷电路板(PCB)制作、元件贴装和焊接等过程。

3.2.1. PCB制作PCB制作主要包括以下步骤: - 设计电路图:根据产品的功能需求,设计符合要求的电路图; - 制作印刷膜:使用电脑辅助设计软件制作符合电路图的印刷膜;- 光敏材料涂覆:将光敏材料涂覆在电路板上,并使用印刷膜进行覆盖; - 暴光和显影:将印刷膜覆盖的部分暴露在紫外线下,再进行显影处理,形成电路线路; -电镀:通过电镀将电路线路增强和固定; - 蚀刻:对未光敏材料部分进行蚀刻处理。

工艺计算例题

其中用到的公式例题2.A 2/O 工艺的设计 1.1 A 2/O 工艺说明根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A 2/O 工艺是否适合本污水处理方案。

1. 设计流量:Q =54000m3/d=2250 m3/h1.2 A 2/O 工艺设计参数BOD5污泥负荷N =0.15KgBOD5/(KgMLSS ?d)好氧段DO =2 缺氧段DO ≤0.5 厌氧段DO ≤0.2回流污泥浓度Xr =1000011001000000=⨯mg/L 污泥回流比R =50% 混合液悬浮固体浓度 X ==+r ·1X R R 100005.15.0=3333mg/L混合液回流比R 内:TN 去除率yTN =%10025825⨯-=68% R 内=TNTNy 1y -×100%=212.5% 取R 内=200%1.3设计计算(污泥负荷法)硝化池计算(1) 硝化细菌最大比增长速率((4F θc m —最小污泥龄 ,为2.51d反应池计算(1) 反应池容积V =XN S Q ·o·=333315.0180225024⨯⨯⨯=19441.94m3(2) 反应池总水力停留时间 t =QV=225094.19441=8.64(h)(3) 各段水力停留时间和容积21.12151333325225024⨯⨯⨯厌氧:缺氧:好氧=1:2:5厌氧池水力停留时间:t1=81×8.64=1.08 h厌氧池容积:V1=81×19441.94=2430.24m3缺氧池水力停留时间:t2=41×8.64=2.16h 缺氧池容积:V2=41×19441.94=4860.49m3好氧池水力停留时间:t3=5×8.64=5.4hW2=b×V =0.05×3333×10001×12151.21 =2025Kg/d③ 不可生物降解和惰性悬浮物量W3=(130-10)×10001×24×2250×0.5=3240Kg/d 剩余污泥W =W1-W2+W3=5805 Kg/d(6) 反应池主要尺寸反应池总容积V =19441.94m3设反应池四组,单组池容积V =494.19441=4860.49m3 采用四廊道式推流式曝气池,有效水深4m ,廊道宽b =6m单个曝气池长度L =S 单=6448.3037⨯⨯=31.6m缺氧池:12.65×16×4.7m ,有效容积:2904m 3,停留时间:2.16h 好氧池:31.6×24×4.7m ,有效容积:7300m 3,停留时间:5.4h 1.1.2. 需氧量计算及风机选型BOD5去除量=24×2250×(180-10)×10001=9180Kg/d NH4-N 氧化量=24×2250×(25-5-2.5)×10001=945 Kg/d生物硝化系统含碳有机物氧化需氧量与泥龄和水温有关,每去除1KgBOD5需氧量1 .0~1.3kg 。

典型机械零件的加工工艺尺寸链计算例题及习题

基本尺寸计算:43.6=A+20-19. 8mm

A=43.4

上偏差计算:+0. 34=Bs(A)+0. 025-0

Bs (A)=+0. 315mm

下偏差计算:0=B,(A)+0-0. 05

Bx (A)=+0. 05mm

所以

A=43.4+0.05+0.315mm

按入体原则标注为:A=43.450+0.265mm

磨内孔至 Ø144.760+0.04mm;

2)渗氮,深度t1;

3)磨内孔至 Ø145+0.04mm,并保留 渗层深度t0=0. 3~0. 5mm 。

试求渗氮时的深度t1。

解 在孔的半径方向上画尺寸链如图2-28d 所示,显然t0=0. 3~0.5=0. 3+0.2mm是间接 获得,为封闭环。t1的求解如下:

解先列出尺寸链如图2-21b。要注意的是,当有直径尺寸时,

一般应考虑用半径尺寸来列尺寸链。因最后工序是直接保证 Ø40+0.05mm,间接保证43. 60+0.34mm,故43.6+0.3434 mm为封闭环,尺寸A和20+0.025mm为增环,19. 8+0.05mm为减环。利用基本公式计算可得

4.保证渗氮、渗碳层深度的工艺计 算

有些零件的表面需进行渗氮或渗碳 处理,并且要求精加工后要保持一 定的渗层深度。为此,必须确定渗 前加工的工序尺寸和热处理时的渗 层深度。

例 如图 所示某零件内孔, 材料为38CrMoAlA,孔径 为Ø145+0.04 mm内孔表 面需要渗氮,渗氮层深度 为0. 3~0. 5mm。其加工 过程为

3-3 冲裁工艺计算

每条条料的长度为1420,可冲出工件数目为:(1420-2)÷42=33(件),余

34mm的料尾。

所以:钢板整体材料利用率为: NA 100% 14 331257 100% 57.6%

BS

1420 710

3、废料多少的排样方式

根据材料的利用情况,排样方式分为: 有废排样、少废排样、无废排样。

故条料宽度: B0 (D 2a)0

D ——制件尺寸 a ——条料搭边 △——裁板误差

导料板内不带侧压装置

B0 (D 2a e)0

导料板之间的距离为: A B e

冲压工艺与模具设计

冲压工艺与模具设计

条料宽度的单向极限偏差Δ

条料与导料板间隙e(单位:mm)

冲压工艺与模具设计

(2)侧刃定位时条料宽度 侧刃一般用于级进冲压,常与导正销配合使用。

B0 (L 2a'nb)0 (L 1.5a nb)0

a' 0.75a

冲压工艺与模具设计

10、排样图的绘制

一张完整的排样图应标注条料宽度尺寸、步距S、工件间搭边和侧搭边。 排样图通常画在总装配图右上角 。一般使用二维CAD或三维软件绘制。

单工序冲压排样图 复合冲压排样图

级进冲压排样图

冲压工艺与模具设计

有时可用下式简便估算冲裁力: F Lt b

冲压工艺与模具设计

例题2:冲制如图所示工件,已知材料为Q235,抗剪切强度为310MPa,板料厚度为

2mm。采用平刃口模具冲裁,试分别计算两种排样方式下所需的冲裁力。

解:1)有废料排样时,沿工件的整体轮廓进行冲裁。

L 40 20 2 (40 20) (35 20) 10 161.4mm

冲压工艺与模具设计

6、减少排样废料,提高材料利用率的方法

AO工艺计算例题

其中用到的公式例题2.A 2/O 工艺的设计 A 2/O 工艺说明根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的比值,来判断A 2/O 工艺是否适合本污水处理方案。

1. 设计流量:Q =54000m3/d=2250 m3/h原污水水质:COD =330mg/L BOD =200 mg/LSS =260 mg/L TN =25 mg/L TP =5 mg/L一级处理出水水质:COD =330×(1-20%)=264mg/LBOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130 mg/L二级处理出水水质:BOD =10mg/L SS =10 mg/LNH3-N =5mg/L TP ≤1 mg/L TN =15 mg/L COD=50 mg/L 其中:2.1325330==TN COD >8 025.02005==BOD TP < 符合A 2/O 工艺要求,故可用此法。

A 2/O 工艺设计参数BOD5污泥负荷N =(KgMLSS ?d)好氧段DO =2 缺氧段≤ 厌氧段≤回流污泥浓度Xr =1000011001000000=⨯mg/L 污泥回流比R =50%混合液悬浮固体浓度 X ==+r ·1X R R 10000·5.15.0=3333mg/L混合液回流比R 内:TN 去除率yTN =%10025825⨯-=68%R 内=TNTNy 1y -×100%=% 取R 内=200%设计计算(污泥负荷法)硝化池计算(1) 硝化细菌最大比增长速率m ax μ=(T-15)m ax μ =⨯⨯(T-15)21.12151333325225024⨯⨯⨯ =(2) 稳定运行状态下硝化菌的比增长速率μN =,max 11N z N K N μ+=0.42615151⨯+=(3) 最小污泥龄 θc mθcm =1/μN =10.399=(4) 设计污泥龄 d c θd c θ=mC FD θ⨯为保证污泥稳定 , d c θ取20d 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其中用到的公式 例题2.A 2/O 工艺的设计 1.1 A 2/O 工艺说明

根据处理要求,我们需计算二级处理进水碳氮比值和总磷与生化需氧量的

比值,来判断A 2/O 工艺是否适合本污水处理方案。

1. 设计流量:Q =54000m3/d=2250 m3/h

原污水水质:COD =330mg/L BOD =200 mg/L

SS =260 mg/L TN =25 mg/L TP =5 mg/L

一级处理出水水质:COD =330×(1-20%)=264mg/L

BOD =200×(1-10%)=180mg/L SS =260×(1-50%)=130 mg/L

二级处理出水水质:BOD =10mg/L SS =10 mg/L

NH3-N =5mg/L TP ≤1 mg/L TN =15 mg/L COD=50 mg/L 其中:

2.1325330==TN COD >8 025.0200

5

==BOD TP <0.06 符合A 2/O 工艺要求,故可用此法。

1.2 A 2/O 工艺设计参数

BOD5污泥负荷N =0.15KgBOD5/(KgMLSS ?d)

好氧段DO =2 缺氧段DO ≤0.5 厌氧段DO ≤0.2

回流污泥浓度Xr =

100001100

1000000

=⨯mg/L 污泥回流比R =50% 混合液悬浮固体浓度 X ==+r ·1X R R 10000·5

.15

.0=3333mg/L

混合液回流比R 内:TN 去除率yTN =%10025

8

25⨯-=68% R 内=

TN

TN

y 1y -×100%=212.5% 取R 内=200%

1.3设计计算(污泥负荷法)

硝化池计算

(1) 硝化细菌最大比增长速率

m ax μ=0.47e

0.098(T-15)

m ax μ =0.47⨯e

0.098⨯(T-15)

=0.3176d -1

(2) 稳定运行状态下硝化菌的比增长速率

μN =

,max 1

1

N z N K N μ+

=0.42615151

⨯+=0.399d -1

(3) 最小污泥龄 θc m

θc

m =1/μN =

1

0.399

=2.51d (4) 设计污泥龄 d c θ

d c θ=m

C F

D θ⨯

为保证污泥稳定 , d c θ取20d 。

式中: D F —设计因数,为S F ⋅P F 其中S F 为安全因数, 取3,P F 为峰值因数取1--2

θc m —最小污泥龄 ,为2.51d

反应池计算

(1) 反应池容积V =X

N S Q ·o

·=

3333

15.0180

225024⨯⨯⨯=19441.94m3

(2) 反应池总水力停留时间 t =Q

V

=225094.19441=8.64(h)

21

.12151333325225024⨯⨯⨯24.243033335

225024⨯⨯⨯(3) 各段水力停留时间和容积 厌氧:缺氧:好氧=1:2:5

厌氧池水力停留时间:t1=8

1×8.64=1.08 h

厌氧池容积:V1=8

1×19441.94=2430.24m3

缺氧池水力停留时间:t2=4

1

×8.64=2.16h

缺氧池容积:V2=4

1

×19441.94=4860.49m3 好氧池水力停留时间:t3=8

5×8.64=5.4h

好氧池容积:V3=8

5×19441.94=12151.21m3 (4) 校核氮磷负荷 KgTN (Kg·MLSS·d)

好氧段总氮负荷=

3·o

·V X TN Q = =0.03(符合要求) 厌氧段总磷负荷=1

·o

·V X TP Q = =0.03[KgTP/(Kg·MLSSd) ]

(符合要求)

(5) 剩余污泥(取污泥增长系数Y =0.5,污泥自身氧化率Kd =0.05) ① 降解BOD5生成污泥量 W1=a (Sa-Se )Q

=0.5(180-10)×1000

1

×24×2250 =4590gKg/d

② 内源呼吸分解污泥量

W2=b×V =0.05×3333×1000

1

×12151.21 =2025Kg/d

③ 不可生物降解和惰性悬浮物量

6

4.126 W3=(130-10)×

1000

1

×24×2250×0.5=3240Kg/d 剩余污泥W =W1-W2+W3=5805 Kg/d

(6) 反应池主要尺寸

反应池总容积V =19441.94m3

设反应池四组,单组池容积V =4

94.19441=4860.49m3 采用四廊道式推流式曝气池,有效水深4m ,廊道宽b =6m

单个曝气池长度L =B

S 单=6448.3037⨯⨯=31.6m

校核:h b

=46

=1.5 (满足h

b

=1~2)

B L

= =21>10 (符合要求) 取超高0.7m ,则反应池总高H =4+0.7=4.7m 厌氧池宽取12m ,缺氧池宽取12m 厌氧池尺寸长L1=4

24

.2430/(12x4)=25.31m 缺氧池尺寸长L2=

4

49

.4860/(4x4x6)=12.65m

好氧池尺寸为31.6424⨯⨯

1.1.1. A 2/O 工艺的各部分尺寸确定

根据厂区整体布置规范有序,整齐简洁的原则,在保证每个池子的有效容

积情况下,来确定厌氧池,缺氧池和好氧池的实际尺寸,具体尺寸如下所示。

厌氧池:25.31×6×4.7m ,有效容积:1496m 3,停留时间:1.08h

缺氧池:12.65×16×4.7m ,有效容积:2904m 3,停留时间:2.16h 好氧池:31.6×24×4.7m ,有效容积:7300m 3,停留时间:5.4h 1.1.2. 需氧量计算及风机选型

BOD5去除量=24×2250×(180-10)×

1000

1

=9180Kg/d NH4-N 氧化量=24×2250×(25-5-2.5)×1000

1

=945 Kg/d

生物硝化系统含碳有机物氧化需氧量与泥龄和水温有关,每去除1KgBOD5

需氧量1 .0~1.3kg 。

本例中设氧化1KgBOD5需氧1.2Kg ,则碳氧化硝化需氧量为: 1.2×9180+4.6×945=11016+4347=15363Kg/d

每还原1KgNO3-N 需2.9gBOD5,由于利用污水中的BOD5作为碳源反硝化减少氧需要量为:2.9×(25-10-2.5-10)×24×2250×

1000

1

=391.5 Kg/d 实际需氧量:15363-391.5=14971.5Kg/d =623.81Kg/h 实际需空气量:623.81×

29.116

29

÷=876.48 m 3/h

(7) 风机的选择

根据实际空气需求量,选择WHR 高压型鼓风机2台,1开1备。

WHR 高压型鼓风机技术参数

参考参数

《城镇污水处理厂排放标准》。