悬架系统匹配设计

汽车扭力梁式后悬架系统的匹配设计-20130719

华晨汽车工程研究院汽车扭力梁式后悬架系统的匹配设计刘立峰(1),赵亮(2),张电(3)(1.2.华晨汽车工程研究院,沈阳3.辽宁曙光汽车集团,丹东)摘要:通过Benchmark分析建立设计目标,使用Altair软件进行剪切中心计算和刚强度模态分析,使用ADAMS软件建立柔性体扭力梁进行仿真分析,依据分析结果优化CAD设计方案,最后通过台架和道路试验对设计方案进行验证。

关键词:扭力梁式后悬架,Benchmark,设计目标,剪切中心,Altair,ADAMSMatching Design of Rear Twist beam Suspension System of VehicleLifeng Liu(1),Liang Zhao(2),Dian Zhang(3)(Automobile Engineering Research Institute of Brilliance,SHENYANG 110141)Abstract: Establishing design target by the analysis of the Benchmark, completing the analysis of the shear center stiffness strength and modal with Altair software, Using ADAMS to establish twist beam flexible body model and complete the kinematics analysis, According to the analysis results to optimize the design of the structure, Finally verifying this design scheme by the bench test and road test.Keyword: Rear twist beam suspension, Benchmark, Design target, Shear center, Altair, ADAMS引言:扭力梁式悬架最早应用于1974年的大众海风牌汽车,历经近40年的改进设计,主体结构仍未发生本质性的变化,主要由承受侧向力矩、垂向载荷的横梁和左右可上下摆动的纵臂、弹簧托盘、减震器下支座、衬套安装套管焊合而成,通过弹簧、减震器、衬套来实现车轮与车身之间的柔性连接,达到支撑车身和减震的作用,左右车轮介于独立悬架的不直接相连与非独立悬架的刚性连接之间,故这种悬架也称为半独立悬架,横梁还兼起横向稳定杆的作用。

钢板弹簧悬架匹配设计

钢板弹簧悬架匹配设计目录1 引言11.1研究现状和发展趋势:11.2汽车构造32 汽车悬架的作用、组成和分类1.2.1汽车悬架的作用31.2.2汽车悬架的组成31.2.3汽车悬架的分类42.2.2减振器42.2.3 导向机构42.3 悬架的分类52.3.1 非独立悬架52.3.2 独立悬架52.4 钢板弹簧72.4.1 钢板弹簧的基本结构和作用原理72.4.2弹性元件种类及其特点93 110微型汽车后钢板弹簧悬架系统104 后悬挂系统钢板弹簧设计114.1 钢板弹簧主要参数的确定114.2 钢板弹簧叶片断面尺寸的选择164.3 钢板弹簧各片长度的确定174.4 钢板弹簧刚度的验算194.4.1 弹簧刚度计算194.5 钢板弹簧总成在自由状态下的弧高和曲率半径计算20 4.5.1钢板弹簧总成在自由状态下的弧高204.5.2 钢板弹簧总成在自由状态下的曲率半径214.6 钢板弹簧各片预应力的确定214.6.1 簧预应力确定224.7钢板弹簧各叶片在自由状态下的曲率半径和弧高的计算224.8 钢板弹簧总成弧高的核算244.8.1 簧总成弧高核算254.9钢板弹簧各片的应力验算265 结论28参考文献29致谢301引言1.1研究现状和发展趋势随着人类技术的不断发展,人们对交通出行的要求也越来越高,自从工业革命以来,瓦特在1766年制作发明出了第一台蒸汽机,使人类社会进入了“蒸汽时代”。

并且开始打响了工业革命的第一枪。

1769年,蒸汽机被瓦特和博尔顿开发研究并且使用。

由蒸汽机开始,机械工业得到愤俗的发展,并为汽轮机和内燃机的发展奠定了基础。

1895年,二冲程煤气内燃机在法国的勒努瓦的努力下发明了出来,它是利用煤气和空气混合气在电火花的点燃爆燃的方式产生燃烧制作出巨大的能量,这就是二冲程煤气内燃机。

1861年,四冲程工作循环方式由法国的德·罗夏提出,它的工作方式是进气、压缩、做功、排气。

并且被法国有关部门授予了专利。

基于SUV平台的MPV车型悬架系统匹配

基于SUV平台的MPV车型悬架系统匹配随着时代的变迁和人均收入水平的提升,越来越多的家庭选择高档车型作为出行工具。

SUV和MPV迅速成为当前市场上最热门的车型之一,其舒适性、空间和性能一直受到消费者的青睐。

在MPV车型中,悬架系统也是重要的组成部分。

正确的悬架系统匹配可以为车手提供更好的乘坐体验,这是所有车主都非常关注的。

大多数MPV车型采用了基于SUV平台的设计,因此设计一个符合MPV车型要求的悬架系统需要考虑多种因素。

最重要的是,悬架系统的设计需适应完全不同的工作环境。

与SUV 相比,MPV需要更柔和的悬架特性和更长的行程。

同时,MPV车型被设计成拥有更高的载人和载物能力,这也要求悬架系统能够适应负载变化,提供稳定的承载能力和更舒适的驾驶体验。

这些悬架参数需要精心设计和匹配,以确保悬架系统能够在所有情况下确保驾驶员和乘客的安全与舒适。

为了满足MPV车型的特殊需求,悬架系统需要满足一些设计要求。

首先,车型需要更加柔和的悬架特性,这意味着悬架系统需要更长的行程,以吸收道路颠簸。

其次,MPV需要具有更大的稳定性,因此车辆在转弯时必须保持极佳的稳定性能。

此外,MPV车型需要更高的载人和载物能力,因此悬架系统应能够承载更大的重量。

最后,这种悬架系统还应配有可调节的空气悬架,以适应不同的道路条件。

在MPV车型下,悬架系统匹配是关键的一环。

较好的悬架系统设计可以为车手带来稳定、安全和舒适的驾驶体验。

对于悬架系统的匹配,制造商需要根据目标市场和消费者群体的需求,对车型进行仔细的研究和分析。

此外,制造商还应与悬架系统供应商紧密协作,为客户提供更符合他们需求的悬架系统。

在悬架系统匹配设计过程中,更重要的是在实际驾驶中进行有效的测试,以确保产品质量和稳定性。

总之,基于SUV平台设计的MPV车型需要具备适应更高的载人和载物能力、更柔和的悬架特性和更长的行程、更稳定的转向特性等特点。

为了满足这些要求,悬架系统需要被设计和匹配得更为精细。

重型牵引车悬架主要参数的匹配设计

增刊居刚,等:重型牵引车悬架主要参数的匹配设计57D2圈1利用等效弹簧概念计算悬架侧倾角刚度悬架侧倾角刚度为C—KD2/2(2)由此可知,若已知悬架的线刚度和板簧中心距即可算出该悬架的侧倾角刚度。

当有些车辆使用路况较差,工作情形比较恶劣时,如重卡工程自卸车上还会装有横向稳定杆,用类似的方法也可求出其侧倾角刚度。

如图2所示,其中图2a为未加装横向稳定杆的悬架,图2b为加装稳定杆的悬架。

未加横向稳定杆时,悬架的侧倾角刚度为:2.36×109N/ram,安装横向稳定杆之后,悬架的侧倾角刚度为3.12×109N/mm。

由此可见,加装横向稳定杆之后,悬架的角刚度得到了显著的提高。

图2后悬梁是否加装稳足杆装置图目前,国际上有很多重卡产品在前悬架中也增加了横向稳定杆系统,这样做的好处是可以降低前钢板弹簧的刚度,以提高整车的平顺性而同时也不减少悬架的侧倾角刚度,使得整车的操纵稳定性仍然得到了很好的保持。

重型牵引车前悬架上没有加装横向稳定杆,是由于前钢板弹簧的线刚度K已经很大了,足以保证侧倾角刚度及操纵稳定性。

但正因为此,故重型牵引车的平顺性受到了很大的影响,随着对平顺性的逐渐改善,钢板弹簧刚度的逐渐降低,也将在前悬架中增加横向稳定杆结构。

前、后悬架的侧倾角刚度的匹配对转向特性有一定影响,当汽车转弯时,整车所受侧向惯性力作用在汽车质心上,会造成使车身产生侧倾角西的侧倾力矩M。

,此侧倾力矩可分解为前、后轴上方的侧倾力矩舰。

和地,三者关系为尬一M。

,+M。

z;但前、后轴所分配到的侧倾力矩与前、后轴的侧倾角刚度成正比,因此可认为车身的侧倾角是前后一致的,即成如下比例声一丝C一鲁一鲁(3)其中,C、C,和C2分别是整车的侧倾角刚度和前、后悬架的侧倾角刚度。

由(3)式可知,如果哪根轴上悬架的侧倾角刚度大,哪根轴上的侧倾力矩及其造成的左右轮的负荷转移也就大,这种负荷转移又会影响到轮胎的侧偏角。

同时,当左右轮胎由于侧向力的影响,使其承受的载荷偏离额定载荷时,将会导致其侧偏角增大,整轴平均侧偏角也将增大,而且悬架的侧倾角刚度越大,车轮负荷转移值越大,整轴平均侧倾角增长得越多。

动力总成悬置系统优化设计与匹配---基本理论

目录

一、悬置系统的典型结构及基本理论 二、悬置系统的主要布置方式 三、悬置系统的设计原则 四、悬置系统对汽车N&V特性的影响 五、悬置系统的设计流程和计算方法 六、悬置系统的匹配样车要求及N&V匹配方法

一、悬置系统的基本理论及典型结构

1、悬置的定义:装配在动力总成与车身(架)之间起支撑连接作用并使二者间 的力的传递产生衰减的弹性减振元件。

动力总成的完全解耦布置

动力总成的部分解耦布置

四、悬置系统的设计原则

撞击中心理论:

撞击中心理论主要用于选择前后悬置的位置。当动力总成视为 刚体,前后悬置如果处于互为撞击中心的位置上时,当一个悬置受 到干扰时或冲击时,另一个悬置上的响应为零。

扭轴理论:

当发动机的主惯性轴偏离曲轴轴线 一定角度, 在发动机激振力矩作用下, 发动机体将绕某一固定的“扭轴”作 白由振动。这时悬置布置应围绕“扭 轴”布置更为合理。

2、悬置系统(悬置+发动机+变矩器+变速箱)典型结构

3、各种类型悬置结构

一、悬置系统的基本理论及典型结构

悬置的结构型式日趋复杂。主要分为:橡胶悬置、液压悬置、 半主动/主动悬置。

橡胶悬置:结构简单,成型容易、成本低廉,被大量的使用在各型 车辆。缺点:存在高频硬化现象。下面为橡胶悬置常见结构:

压缩式

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(势能)

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(势能)

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(耗散能)

一、悬置系统的基本理论及典型结构

第四章 悬架性能匹配计算PPT课件

图中纵轴为车轮动载(kN),横轴为固有频率(Hz) 16

¼ 车模型小结

悬架评定的三个指标在不同的阻尼比和固有频 率下变化趋势不一致,在悬架设计时要兼顾三 者的影响

对于轿车悬架动行程可以小一些,因为悬架击 穿的概率比较小,这样,为了降低车体加速度, 固有频率可以低一些;若行驶路面差,为减小 悬架击穿概率,设计时可以增大阻尼比

1

其中,

得

Xw Xr

Hale Waihona Puke (12)242220 ks /Mb

7

模型分析

上式中引入变量如下,并代入已知数据

刚度比 kt 8.73

ks

阻尼比

C 0.28

2 ksMb

质量比 Mb 6.99

Mw

这样Xb~Xr的幅频特性为:

1

1

1

X X b r X X w bX X w r ( 1 1 2 ) 4 2 2 4 2 22 2 ( 1 2 ) 2 4 22 2 1 4 22 2

下面讨论系统固有频率和阻尼比对悬架信 能的影响,本例中可以很容易的求得系统 固有频率为1.32Hz,阻尼比为0.28

10

悬架动行程功率谱密度

11

车体垂直振动加速度功率谱密度

12

车轮动载功率谱密度

13

不同阻尼比,不同固有频率下 悬架动行程均方根值变化曲线

可以看出,相同固有频率下,阻尼比越大,悬架动行程 越小;同一阻尼比下,悬架动行程随车辆固有频率增大 而减小

基本假设

行驶过程中路面是刚体,不平度不产生变化。并且车辆两侧车轮通过的 路面情况相同。也就是振动能量的产生与消耗只限于车辆上,路面对振 动能量没有受授。

汽车底盘结构设计与悬挂系统匹配性研究

汽车底盘结构设计与悬挂系统匹配性研究随着汽车工业的快速发展,汽车底盘结构设计和悬挂系统的匹配性研究变得越来越重要。

汽车底盘结构设计是决定整车性能和安全的重要因素之一,而悬挂系统则直接影响乘坐舒适性和操控稳定性。

本文将从汽车底盘结构设计和悬挂系统匹配性两个方面进行详细探讨。

一、汽车底盘结构设计汽车底盘结构设计是指对车身、底盘和车轮等关键部件进行合理配置,以满足汽车整体性能要求的过程。

合理的底盘结构设计可以提高车辆的稳定性、操控性和安全性。

1. 车身结构设计车身是汽车底盘结构设计中的一个重要方面。

传统的轿车车身结构一般采用钢板焊接的方式,但随着新材料的应用和车轻化的趋势,越来越多的汽车开始采用铝合金和碳纤维等轻量化材料来构建车身结构。

这种设计可以显著减轻车重,提高燃油经济性和整车性能。

2. 底盘构架设计底盘构架是汽车底盘结构设计中的核心部分,它起到承担和分散车辆荷载的作用。

常见的底盘构架设计包括前置前驱、前置后驱和前置四驱等。

不同底盘构架设计适用于不同的车型和使用环境,对于不同车型的选择和配置需要进行详细的研究和分析。

3. 车轮与轮胎设计车轮与轮胎是底盘结构设计中的重要组成部分。

合理的车轮与轮胎设计可以提高车辆的驾驶稳定性和操控性能。

根据不同的使用环境和车辆的需求,选择合适尺寸和性能的车轮和轮胎成为重要的研究和设计方向。

二、悬挂系统的匹配性研究悬挂系统是汽车底盘结构设计中的重要组成部分,它直接影响着乘坐舒适性和操控性能。

悬挂系统的匹配性研究旨在实现悬挂系统与底盘结构的协调配合,最大程度地提高汽车的操控性和乘坐舒适度。

1. 悬挂系统类型常见的悬挂系统类型包括独立悬挂系统、非独立悬挂系统和半独立悬挂系统等。

不同类型的悬挂系统适用于不同的车型和使用环境,对于合理选择和配置悬挂系统需要综合考虑多种因素。

2. 悬挂系统参数匹配悬挂系统的参数匹配是悬挂系统研究中的重要环节。

参数包括减振器的阻尼系数、弹簧的刚度等。

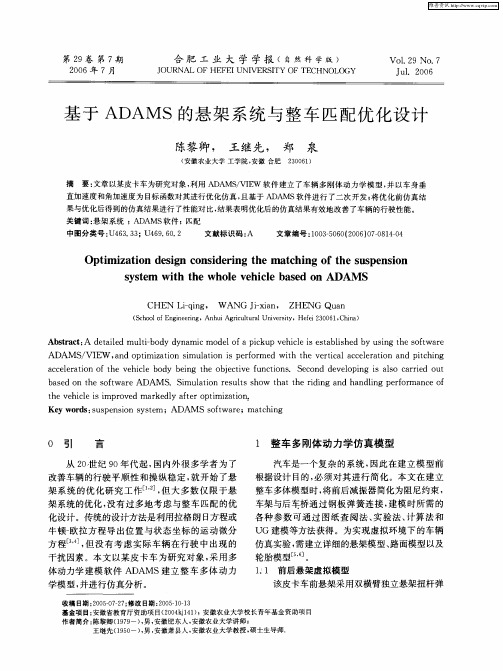

基于ADAMS的悬架系统与整车匹配优化设计

0 引

言

1 整 车多刚体动 力学仿真模型

汽 车是一 个 复杂 的系 统 , 因此 在建 立 模 型 前 根 据设 计 目的 , 须 对其 进 行 简 化 。本 文在 建 立 必 整车 多体模 型时 , 前 后减振 器 简化为 阻尼约 束 , 将

从 2世 纪 9 代起, 0 0年 国内外 很 多学 者 为 了 改善 车辆 的行 驶 平顺 性 和 操 纵 稳定 , 开始 了悬 就 架 系 统 的优 化 研 究 工 作 l , 大 多 数 仅 限 于 悬 _ 但 】 j 架 系统 的优化 , 有 过 多 地考 虑 与 整 车 匹 配 的优 没 化设 计 。传统 的设 计方 法是利 用拉 格 朗 日方程 或 牛 顿一 欧拉 方 程 导 出位 置 与状 态 坐标 的运 动 微 分 方 程 l ]但 没 有 考 虑 实 际 车 辆 在 行驶 中出 现 的 _ , 3 “

直加速度和角加速度为 目标 函数对其进行优化仿真 , 且基 于 A DAMS软件进行 了二次开发 ; 将优 化前仿真结 果与优化后得到的仿真结果进行 了性能对 比, 结果表 明优 化后 的仿 真结 果有 效地 改善 了车辆的行驶性能 。 关键词 : 悬架系统 ; AMS软件 ;匹配 D A 中图分类号 : 6 . 3 U4 3 3 ;U4 9 6. 6.02 文献标识码 : A 文章编号 :0 35 6 (0 60 —8 40 1 0—0 0 2 0 )70 1—4

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

悬架系统匹配设计一、悬架系统概述悬架是现代汽车上重要总成之一,它把车架与车轴弹性地连接起来。

其主要任务是传递作用在车轮和车架之间的一切力和力矩,并且缓和由不平路面传给车架的冲击载荷,衰减由此引起的承载系统的振动,以保证汽车平顺地行驶。

悬架主要由弹性元件、导向机构和减振器组成(在有些悬架中还有缓冲块和横向稳定杆)。

弹性元件用来传递垂直力,并缓和由不平路面引起的冲击和振动,其种类有钢板弹簧、螺旋弹簧、扭杆弹簧、空气弹簧、油气弹簧及橡胶弹簧等。

由于钢板弹簧在悬架中可兼作导向机构用,可使悬架结构简化,且保养维修方便、制造成本低,所以货车悬架中一般都采用钢板弹簧作为弹性元件。

钢板弹簧是汽车悬架中作为汽车当中应用最广泛的弹性元件,它是由若干等宽但不等长的合金弹簧片组成的一根近似等强度的弹性梁,钢板的弹簧的第一片一般是主片,其两端弯成卷耳内装青铜、粉沫治金组成的衬套,以便用弹簧销与固定在车架的支架或吊耳作铰接连接。

钢板弹簧一般用U型螺栓固定在车桥上。

中心螺栓用以连接各片弹簧片,并保证装配时各片的相对位置。

中心螺栓距两卷耳的距离可相等也可以不等。

主片卷耳受力最严重,是薄弱处,为改善主片卷耳的受力情况,常将第二片末端也弯成卷耳,包在主片的外面(也称包耳)。

有些悬架中的钢板弹簧两端不做成卷耳,而采用其它的支承方式(比如滑块式)。

连接各构件,除了中心螺栓以外,还有若干个弹簧夹,其主要作用是当钢板弹簧反向变形时,使各片不致于相互分开,以免主片单独承载,此处,为了防止各处横向错动。

弹簧夹用铆钉铆接在下之相连的最下边弹簧的端部,弹簧的夹的两边用螺栓连接,在螺栓上有套管顶住弹簧片的两边,以免将弹簧片夹得过紧。

中螺栓套管和弹簧片之间有一定的间隙(不少于(1.5mm)。

以保证弹簧变形可以相互滑移。

钢板弹簧在载荷作用下变形时,各片有相对滑移而产生摩擦,可以促进车架的振动的衰退。

但各片的干摩擦,将使车轮所受的冲击在很大程度上传给车架,即降低了悬架的缓和冲击能力,并使弹簧片加速磨损,这是相当不利的,为了减少弹簧片之间的摩擦,在装组合钢板弹簧时,各片间需涂上石墨润滑脂,并应定期的保养。

二、悬架系统设计设计钢板弹簧首先应确定的参数1、弹簧载荷通常新车设计时,根据整车布置给定的空、满载轴荷减去估算的非簧载质量,得到每副弹簧上的承载质量。

一般将前、后轴,车轮、制动鼓及转向节、等总成视为非簧载质量,将传动轴、转向纵拉杆等总成一半也视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量;下置弹簧,1/4弹簧质量为非簧载质量。

2、弹簧伸直长度应根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几方面原因:(1)由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。

(2)在弹簧刚度相同情况下,长的弹簧在车轮上下跳动时,弹簧两卷耳孔距离变化相对较小,对前悬架来说,主销后倾角变化较小,有利于行驶稳定性。

(3)增加弹簧长度可以降低弹簧应力和应力幅,从而提高弹簧使用寿命。

(4)增加弹簧长度可以选用片厚的弹簧,从而减少弹簧片数,并且片厚的弹簧对提高由于受整车总布置的限制,所以要与总布置设计人员商定,推荐数值如下:货车:前簧L=(0.26~0.35)轴距,后簧L=(0.35~0.45)轴距。

3、前、后悬架静挠度和动挠度的选择(1)前、后悬架静挠度的选择理论研变和使用经验证明:汽车前、后悬架与其簧载质量组成的振动系统的固有频率,是影响汽车行驶平顺性的主要参数之一。

前、后悬架的振动频率(亦称偏频)为:n1=12πc1/m1,n2=12πc2/m2(1)当采用线性悬架时,悬架的静挠度与簧载质量和悬架刚度的关系为:f c1=m1g/c1,f c2=m2g/c2 (2)将(2)式代入(1)式得:n1≈5/ f c1,n2≈5/ f c2(3)式中n1,n2——前、后悬架的偏频,单位为Hz;f c1,f c2——前、后悬架在簧载质量m1,m2作用下的静挠度,单位为cm;c1,c2——前、后悬架的刚度。

由此可见,车身振动频率直接与悬架的静挠度有关。

在悬架设计中,先根据行驶平顺性要求确定n1和n2值,然后就可根据式(3)确定前、后静挠度f c1和f c2。

前、后悬架系统的偏频及静挠度的匹配,对汽车行驶平顺性有很大影响。

一般使前、后悬架的静挠度值及偏频值接近些以免造成较大的车身纵向角振动。

对货车而言,考虑到前、后轴荷的差别和驾驶员的乘坐舒适性,其前悬架的静挠度一般大于后悬架的,取f c2=(0.6~0.8)f c1。

(2)前、后悬架动挠度的选择悬架动挠度是指从满载位置开始,压缩到结构允许的最大变形时,车轮中心相对车架的垂直位移。

为了防止在不平路面上行驶时经常撞击缓冲块,悬架必须具备足够的动挠度f d。

载货汽车一般取f d=(0.7~1.0)f c。

4、满载弧高f a满载弧高直接影响车身高度,一般希望它等于零,可使弹簧满载时在对称位置工作,但考虑到弹簧在使用中会产生塑性变形,要由f a给予补偿,有时为了在车架高度已限定时能得到足够的动挠度值,也需要有一定的f a值,常取10~20mm。

簧断面尺寸和长度的确定悬架静挠度确定后,根据下式可以求出期望的弹簧刚度值(夹紧刚度)。

K=Qf c(4)根据公式K=48EJ0δL3(5)可计算出弹簧断面尺寸和长度。

(1)初步确定弹簧挠度增大系数δ。

先确定与主片等长的片数n1,然后估算总片数n,由式δ=1.51.04(1+n12n )(6)初步计算出挠度增大系数δ值。

选择弹簧总片数时,尽可能使片数少些,这不仅可以减少片间摩擦,而且便于弹簧生产制造。

(2)确定弹簧有效长度Le。

由U型螺栓夹紧距和总布置给定的弹簧伸直长度,用式Le=L-kS (7)初步确定出弹簧有效长度Le,式中S ——U 型螺栓中心距(3) 弹簧总惯性矩。

由式(5)计算出弹簧总惯性矩后,可以确定弹簧片数、片宽、片厚。

(a) 弹簧片宽度选取。

增加弹簧片宽度,可以减少弹簧片数,并能增加卷耳强度。

对前悬架来说,为保证转向车轮有一定转向空间,增加片宽度受到一定限制。

(b) 弹簧片厚度选取。

由于弹簧片厚度和弹簧总惯性矩的三次方成正比,稍许增加片厚度,就可以减少片数。

因此在满足弹簧使用寿命的前提下,应尽可能选择片厚的弹簧。

另外,选择弹簧片厚度时,同一副弹簧的不同片厚度的组数越少越好,希望片厚度能相等。

弹簧尺寸参数(弹簧长度、片宽度及片数)确定后,应重新按式(5)对弹簧刚度进行验算。

如果弹簧刚度不能满足设计要求,应重新进行计算。

除了对弹簧刚度进行验算外,还应对弹簧强度进行核算,计算的弹簧应力和比应力应在推荐的范围内。

如果所选的弹簧尺寸参数不能满足强度要求,则应重新计算,直至所选定的弹簧尺寸参数满足弹簧刚度和强度要求为止。

注意:最后选定的弹簧宽度与厚度最好选用社会现有弹簧钢板规格。

弹簧强度验算5、弹簧静应力σcσc=QLe 4W 0≤[σc]W 0——钢板弹簧总截面系数对于55SiMnVB 或60Si2Mn 等材料,表面经应力喷丸处理后,推荐[σc]在下列范围内取值:前弹簧——350~450N/mm 2;后主簧——450~550 N/mm 2;后副簧——220~250 N/mm 2。

6、弹簧比应力σ比应力是指弹簧单位变形的应力,它对钢板弹簧的疲劳寿命有显著影响。

σ=12Ea δLe 2建议σ的设计值应在下列范围内:货车的前、后簧σ=45~55Mpa/cm ;副簧σ=75~85Mpa/cm 。

如所得比应力值不合适,应修改片厚和片数。

7、最大动行程时的最大应力σmax σmax=σ(f c +f d )≤900~1000 N/mm 2悬架的弹性特性1、悬架的弹性特性是指悬架变形f 与其所受载荷F 之间的关系曲线。

当悬架变形与所受载荷成固定的比例一起增长时,弹性特性可由一直线表示,称为线性特性。

此时,悬架刚度是常数。

2、线性悬架的汽车,在使用中由于装载的多少会使簧载质量值不同,如刚度保持不变,则会使振动频率发生变化,这一变化显著时将导致平顺性变坏,故为了改善这种情况,应该采用刚度可变的非线性悬架。

3、采用非线性悬架,对于载荷变化大的货车,其必要性是很明显的。

例如150T-1A(G)车型,空载时后轴荷为350Kg ,载重1259.5吨时,后轴荷为7662Kg ,约为空载时的6倍。

假如用线性悬架,刚度不变,则空载时后悬架频率显得过高,因而其平顺性差。

如采用变刚度非线性悬架,使空车时的刚度比满载时小,就会降低空车的振动频率而改善行驶平顺性。

4、在货车上一般采用加副簧的方法得到变刚度特性。

货车后悬架主、副簧的刚度分配1、货车后悬架主、副簧结构简图副簧在主簧上面,载荷较小时,只有主簧工作,载荷增至一定值,副簧和副簧支架接触,副簧开始参加工作。

2、设计主、副簧结构参数时,首先应确定主、副簧之间的刚度分配,以及副簧开始参加工作时的载荷。

一般首先从保证良好的行驶平顺性考虑,这一要求包含着两个内容:一是从空载到满载范围内频率的变化应尽量地小;二是在副簧接触托架前、后的频率突变不要太大。

3、主副簧刚度匹配有两种方法:(1)比例中项法Fk=F0FcC副/C主=λ–1,λ=Fc/F0(2)平均值法Fk=( F0+ Fc)/2C副/C主=2(λ-1)/(λ+3)式中F0—空载时后悬架簧载质量Fc –满载时后悬架簧载质量Fk—副簧开始起作用时后悬架簧载质量C副—副簧刚度C主—主簧刚度用第一种方法可使空、满载范围内悬架系统振动频率变化不大,但副簧接触托架前、后的频率突变较大,对于运输部门使用的货车,因其半载运输状态少,所以采用此法计算效果好。

为了减少副簧接触支架前、后的频率突变,可使副簧与前、后托架错开接触,但会使副簧前后段应力略有差别。

用第二种方法确定的副簧接触载荷,会使副簧接触托架前、后的频率突变小些,但却使全部载荷变化范围内的频率差变化大。

因此,对于经常处于半载状态运输或λ值较小的车辆,采用此法较为合适。

(三)实例分析150T-1A(G)前后悬架的匹配分析。

作下列分析:①整车相关质量参数②现有前、后板簧参数③轴荷分配④前、后悬架匹配。

1:整车相关参数2*空载时的匹配①:前悬架空载孤高的计算已知:前轴荷为1030.5Kg前悬架簧载质量:346.65Kg单侧板簧夹紧刚度91.8N/mm单侧板簧夹紧弧高95mm(含卷耳)空载前簧弧高(不含卷耳):H1=95-346.65×9.8/91.8+5=63mm空载时前悬架挠度f1=346.65×9.8/193=37mm偏频n1=2.6②后悬架空载弧高已知:后轴载荷为1259.5Kg后悬架簧载质量:334.75mm主簧刚度246.8 夹紧弧高100副簧刚度254 夹紧弧高40空载时后悬架弧高(不含卷耳):H2=100-334.75×9.8/246.8+5=91.71mm 空载时后悬架挠度:f=334.75×9.8/246.8=13.29mm③前、后悬架的挠度比:f2:f1=13.29:37=0.359*满载时:前后悬架的匹配根据货厢内部尺寸(3100×1800×600),设计装载到6026Kg时,前、后板簧的弧高为h1、h2①已知:满载6026Kg时,前轴载荷为:1830Kg前悬架簧载质量:746.4Kg满载时前簧弧高(不含卷耳):h1=95-746.4×9.8/91.8+5=20.32mm满载时前悬架挠度:f1=746.4×9.8/91.8=79.68mm偏频:n1=1.777②已知:满载6026Kg时,后轴载荷为:6486Kg后悬簧载质量:2948Kg后簧跳动65后,副簧开始接触,设此时主,副簧共同跳动的尺寸为y则:246.8×(65+y)+254×y=2948×9.8得:y=25.66mm此时主簧弧高(不含卷耳):h2=100+5-(65+25.66)=14.34mm满载时,后悬架挠度:f2=2948×9.8/(246.8+254)=60.8mm偏频:n2=1.612③满载时,前、后悬架的挠度比;f2:f1=60.8 :79.86=0.76*超载时:前、后悬架的匹配根据货厢内部尺寸(3100×1800×750),设计超载到7533Kg时,前、后板簧的弧高为h1′,h2′①已知:超载7533Kg时,前轴载荷:2162Kg前悬簧载质量:911.9Kg超载时,前簧弧高(不含卷耳):h1′=95-911.9×9.8/91.8+5=7.65mm超载时,前悬架挠度:f1=911.9×9.8/91.8=97.35mm偏频:n1=1.49②已知:超载7533Kg时,后轴载荷为:7662Kg后悬簧载质量:3536Kg超载时主,副簧共同行程为:y246.8(y+65)+254×y=3536×9.8得y=37.16mm超载时,后簧弧高(不含卷耳):h2′=100+5-(65+37.16)=2.84mm超载时,后悬架的挠度:f2=3536×9.8/(246.8+254)=mm偏频:n2=1.77③超载时,前、后悬架的挠度比;f2:f1=63.54:97.35=0.704*整车应力计算分析前簧比应力δ=12X205800X4.5/1.282X1351X1351=4.74后簧比应力δ=12X205800X5.5/1.184X1351X1351=6.28副簧比应力δ=12X205800X4.5/1.2366X941X941=10.149相应最大动挠度分别为:186,140,86结论①从满载、超载前簧的弧高可以看出,超载到7.5吨时,前板簧尚有7mm弧高,后板簧弧高尚有2mm 所以前、后板簧不会出现压平的情况。