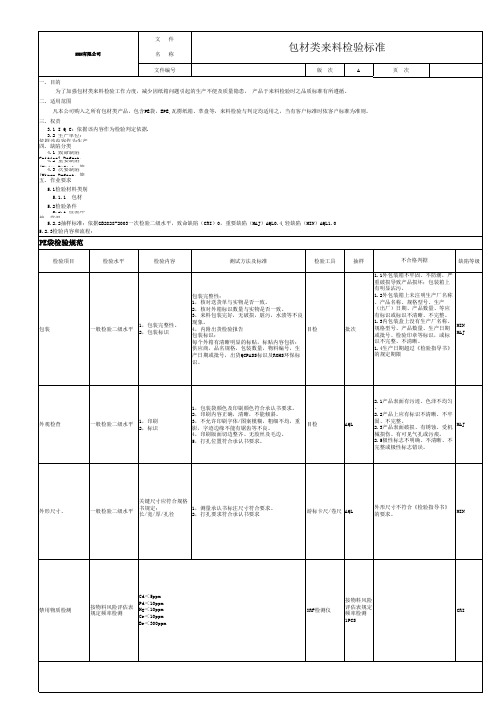

各种包材检验标准

包材类检验标准

检验

方式

一、外观检验

1.1

纸箱

表层有无破损、脏污、裂开、受潮的现象;

字唛及图案要正确、清晰、整齐;尺寸与BOM单一致且要试装,材质区分具体对照样板或参照纸箱检验规范《WI-824-300C-006-01.

本厂标准要求印刷: 、 、 、、 回收标

注:堆码层数极限根据实际情况而定,此图标只是例图

目视

目视

对板

MAJ

Ⅱ

1.9.1

吸塑

无缺口、杂质、破损且可试装,尺寸与BOM单一致,颜色及材质对照样板

目视

对板

MIN

Ⅱ

1.9.2

铭牌/参数贴

丝印正确、清楚、完整,尺寸与BOM单一致,一般是用银低黑字,具体对照生产订单

本厂贴纸要求,也是商检贴纸五要素:公司logo或厂址、产品名称、产品型号、电压、功率。

贴纸丝印电压、电流及功率单位大写如:‘V、A、W’

卷尺

对板

MAJ

Ⅱ

12

彩盒

表面无刮花、色差、破损;表层有无破损、脏污、裂开、受潮的现象;

字唛及图案印刷要正确、清晰、完整;尺寸与BON单一致且要试装,材质有:普通、过光胶等具体表面处理及颜色对照样板或参照彩盒检验规范《WI-824-300C-006-01.》

试装成品,装不下或太松,不接收

目视

卷尺

对板

MAJ

★检测标准:

1、根据GB/T2828.1-2003一次抽检一般检验Ⅱ级水准

2、印刷、破坏性测试单批抽检2pcs

★产品示意图:

项目

标记序数

修改内容

修订版本

修订人

修改日期

1

1.9.2

增加了对商检贴纸的要求

包材类(含纸箱PE袋)来料检验标准

外观检查

一般检验二级水平

1,外观 2,印刷

1,表面平整干净,无变形脏污。

目视

2.1产品表面有污迹、色泽不均匀

。

2.2产品上应有标识不清晰、不牢

AQL

固、不完整。 2.3产品表面破损、有锈蚀、受机

械损伤、有可见气孔或污痕。

2.5极性标志不明确、不清晰、不

完整或极性标志错误。

外形尺寸、

关键尺寸应符合规格

5.2检验条件 5.2.1 检验环

境:常温 5.2.2抽样标准:依据GB2828-2003一次检验二级水平,致命缺陷(CRI)0,重要缺陷(MAJ)AQL0.4,轻缺陷(MIN)AQL1.0

5.2.3检验内容和流程:

PE袋检验规范

页次

检验项目 包装

检验水平

检验内容

一般检验二级水平

1,包装完整性。 2,包装标识

XXX有限公司

文件 名称

包材类来料检验标准

文件编号

版次

A

一. 目的

为了加强包材类来料检验工作力度,减少因纸箱问题引起的生产不便及质量隐患, 产品于来料检验时之品质标准有所遵循。

二. 适用范围

凡本公司购入之所有包材类产品,包含PE袋,EPE,瓦楞纸箱、萃盘等,来料检验与判定均适用之,当有客户标准时依客户标准为准则。

供应商,品名规格,包装数量,物料编号,生

产日期或批号,出货QCPASS标识及ROHS环保标

识。

批次

不合格判据

缺陷等级

1.1外包装箱不牢固、不防潮,严 重破损导致产品损坏;包装箱上 有明显沾污。 1.2外包装箱上未注明生产厂名称 、产品名称、规格型号、生产 (出厂)日期、产品数量、等应 有标识或标识不清晰、不完整。 1.3内包装盒上没有生产厂名称、 规格型号、产品数量、生产日期 MIN 或批号、检验印章等标识,或标 MAJ 识不完整、不清晰。 1.4生产日期超过《检验指导书》 的规定期限

包材检验质量检验标准

通用质量检验标准(A版)1.目的在顾客未提出特别要求时,明确本公司生产产品应达到的质量水平及检验标准,明确原辅材料进货、产品储存运输应达到的质量水平。

2. 范围本标准适用于本公司原材料采购、产品生产(含生产工序委外加工)、储存和运输等过程的质量控制,适用于顾客没有特别规定的产品生产质量控制与检验,适用于营业部门与顾客沟通、进行业务洽谈时参考,适用于生产技术部在生产过程中进行工序生产质量控制,适用于生产技术部和品质部对工序产品或成品进行检验,适用于全质办和品质部对采购、产品生产、储存和运输等过程进行巡查或抽检。

本标准不涉及公司生产设备及其所需的备件采购、备件委外加工。

3. 定义质量标准——原辅材料进货和投入生产要求的质量项目、生产产品要求的质量项目、储存和运输产品要求的质量项目、部门或车间工序人员工作过程的操作项目,应达到的水平。

检验标准——质管人员、检验人员在进行原辅材料和产品质量判定时,在进行现场巡查或抽查时,所依照的质量标准、有关的条款或数值。

产品————在生产过程中指成品或半成品,在储存与交付阶段指进入成品仓库的成品。

半成品———指生产过程中各工序加工后的工序产品,但成型加工工序后的产品除外。

4. 引用文件GB 13024-91箱纸板GB 13023-91 瓦楞原纸QB 1011-91单面涂布白板纸ZBY 32024-90 白卡纸GB/T 10335-1995 铜版纸GB 7705-1987平版装潢印刷品GB/T17497-1988 柔性版装潢印刷品GB/T 6544-1999 瓦楞纸板GB 6543-86 瓦楞纸箱GB 2828-1987 逐批检查计数及抽样表GB/T 6545-1998 瓦楞纸板耐破强度的测定方法GB/T 6546-1998 瓦楞纸板边压强度的测定方法GB/T6547-1998 瓦楞纸板厚度的测定方法GB/T 6548-1998 瓦楞纸板粘合强度的测定方法5. 内容5.1 原辅材料质量标准5.1.1 原纸进货质量标准a 箱纸板——根据GB13024-91箱纸板结合我公司实际情况,将箱纸板分为4级:高档箱纸板(一等)、普通箱纸板(二等)、普通箱纸板(三等)、挂面纸(四等)。

包材类来料检验规范

2.2

无明显的刮伤,无破损,规格、材质与样板一致。

目测

★

2.3

彩盒颜色须与样板一致,不可出现明显色差现象。

目测

★

2.4

印刷内容、位置、字体高度、LOGO符合成认书或样品要求,且字迹清楚端正、无重影、漏印、错印、偏位等现象。

目测

★

结构

2.1

纹路方向需与成认书、样板、图纸相符。

目测

★

2.2

接合部位牢固,开口方法、类别必须符合图纸或样品要求。

须符合图纸要求或与样板一致。

卡尺

★

5保丽龙

外观

5.1

外表无水珠,脏污,破损,缺料、变形、毛屑、异味等现象。

目测

★

5.2

开模成形的外表印有环保标志,免模的无环保标志。

目测

★

结构

5.3

按图纸要求进行称重,重量符合要求:偏差不可低于5%。

目测

★

5.4

开槽或开孔位置方向须符合图纸要求或与样板一致。成形方法〔开模或免模〕与符符合图纸要求或与样板一致。

A3A

8.0~9.5

3.5~4.5

A=B

9.0~10.8

3.5~4.5

A3B

6.5~8.0

3.0~3.5

B1=B

8.5~10.0

3.5~5.5

B3B

4.5~6.5

2.3~3.0

B=B

7.5~9.5

3.5~4.5

B3C

4.0~6.0

1.8~2.8

B=C

7.0~8.5

3.0~4.0

B33

3.5~5.0

1.6~2.5

目测

★

3.2

条码标:必须用条码扫描仪扫描,编码需与样板一致。标准条码: ECN码:13位UPC:12位。

包材检验标准

4渗漏

目测

参照样品或文稿

实测

实测

B类不合格

1.尺寸:与图面寸法规格不符。

2.机能状况:嵌合不良,歪头。

3.外观:破损、瓶口粗糙、模痕。

4.印刷状况:印刷脱落、双重影、色差、印偏、光泽度。

参照样品要求

实测

目测,与样品比对

参照样品

C类不合格

1.清洁状况:污物、锈斑。

目测

性能测试:

1.清洁状况:污物。

目测

性能测试:

无

七.瓶盖类

不合格类

不合格原因

检查方法

A类不合格

1.有无异种混入:他类制品混入。

2.印刷状况:字印错、漏印。

目测

参照样品

B类不合格

1.尺寸:与图面寸法规格不符。

2.机能状况:嵌合、粘着不良,喷头不畅或异常。

3.印刷状况:印刷脱落、印偏、色差。

4.外观:破损、模痕。

5.加工状况:盖衬脱落、盖衬不平、牙纹粗糙、变形。

1.有无异种混入:他类制品混入。

目测

B类不合格

1.尺寸:与图面规格不符。

2.机能状况:掉毛,粉朴、铝盘与塑盒组合不良。

3.外观:变形、破损、缎面布位置不正(袋)、毛刷的毛参差、铲匙不光滑。

4.加工状况:缎面布脱离、缝制脱线者(袋)。

5.印刷状况:色差、字体脱落。

参照样品

目测

目测

目测

参照样品

C类不合格

三.收缩膜类

不合格类

不合格原因

检查方法

A类不合格

1.有无异种混入:他类制品混入。

目测

B类不合格

1.尺寸:规定尺寸之外(过长或过短)。

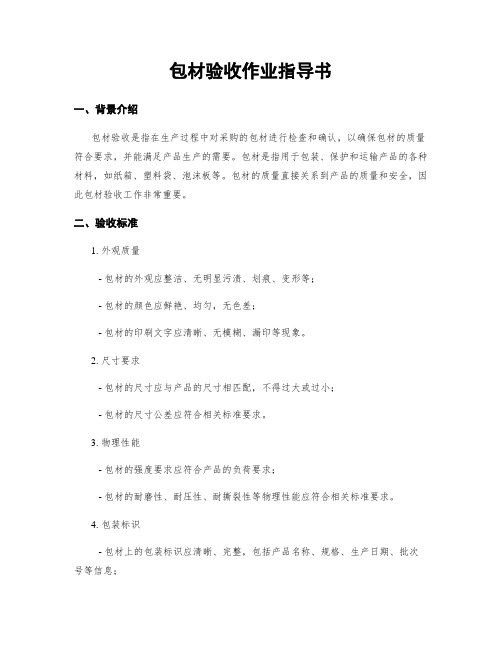

包材验收作业指导书

包材验收作业指导书一、背景介绍包材验收是指在生产过程中对采购的包材进行检查和确认,以确保包材的质量符合要求,并能满足产品生产的需要。

包材是指用于包装、保护和运输产品的各种材料,如纸箱、塑料袋、泡沫板等。

包材的质量直接关系到产品的质量和安全,因此包材验收工作非常重要。

二、验收标准1. 外观质量- 包材的外观应整洁、无明显污渍、划痕、变形等;- 包材的颜色应鲜艳、均匀,无色差;- 包材的印刷文字应清晰、无模糊、漏印等现象。

2. 尺寸要求- 包材的尺寸应与产品的尺寸相匹配,不得过大或过小;- 包材的尺寸公差应符合相关标准要求。

3. 物理性能- 包材的强度要求应符合产品的负荷要求;- 包材的耐磨性、耐压性、耐撕裂性等物理性能应符合相关标准要求。

4. 包装标识- 包材上的包装标识应清晰、完整,包括产品名称、规格、生产日期、批次号等信息;- 包材上的标识应符合相关法规和标准的要求。

三、验收流程1. 准备工作- 确定包材验收的时间、地点和参与人员;- 准备验收所需的检测工具和设备。

2. 验收前检查- 对包材进行外观检查,确认是否有明显的质量问题;- 检查包材的尺寸是否符合要求;- 检查包材的包装标识是否完整。

3. 抽样检验- 根据相关标准和要求,对包材进行抽样检验;- 检验项目包括外观质量、尺寸要求、物理性能等。

4. 检验结果评定- 根据抽样检验的结果,评定包材的合格与否;- 若包材符合验收标准,则判定为合格,否则为不合格。

5. 验收记录- 对每次包材验收的结果进行记录,包括验收日期、验收人员、抽样检验结果等;- 对不合格的包材,要进行详细记录,并通知供应商进行处理。

四、注意事项1. 验收人员应具备相关的包材知识和验收技能,能够准确判断包材的质量;2. 验收过程中要注意保护包材的完整性,避免对包材造成损坏;3. 验收过程中要严格按照相关标准和要求进行操作,不得随意改变验收标准;4. 对不合格的包材要及时通知供应商,并要求其进行处理或更换。

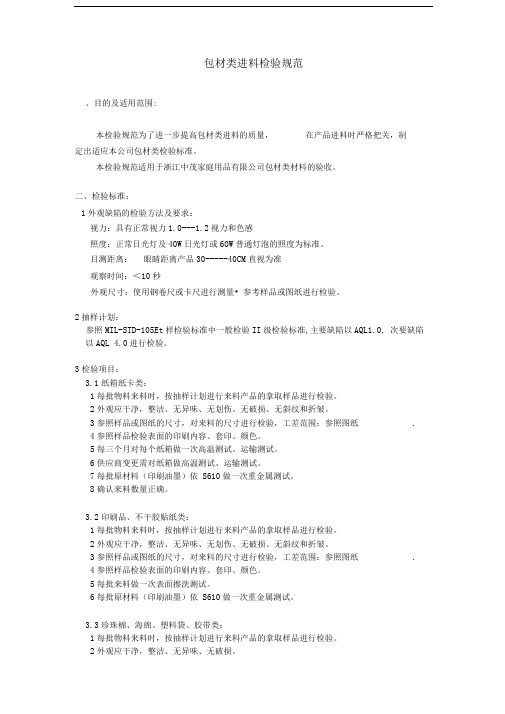

包材类进料检验标准

包材类进料检验规范、目的及适用范围:本检验规范为了进一步提高包材类进料的质量,在产品进料时严格把关,制定出适应本公司包材类检验标准。

本检验规范适用于浙江中茂家庭用品有限公司包材类材料的验收。

二、检验标准:1外观缺陷的检验方法及要求:视力:具有正常视力1.0---1.2视力和色感照度:正常日光灯及40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品30-----40CM直视为准观察时间:<10秒外观尺寸:使用钢卷尺或卡尺进行测量• 参考样品或图纸进行检验。

2抽样计划:参照MIL-STD-105Et样检验标准中一般检验II级检验标准,主要缺陷以AQL1.0, 次要缺陷以AQL 4.0进行检验。

3检验项目:3.1纸箱纸卡类:1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。

2外观应干净,整洁、无异味、无划伤、无破损、无斜纹和折皱。

3参照样品或图纸的尺寸,对来料的尺寸进行检验,工差范围:参照图纸.4参照样品检验表面的印刷内容、套印、颜色。

5每三个月对每个纸箱做一次高温测试、运输测试。

6供应商变更需对纸箱做高温测试、运输测试。

7每批原材料(印刷油墨)依S610做一次重金属测试。

8确认来料数量正确。

3.2印刷品、不干胶贴纸类:1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。

2外观应干净,整洁、无异味、无划伤、无破损、无斜纹和折皱。

3参照样品或图纸的尺寸,对来料的尺寸进行检验,工差范围:参照图纸.4参照样品检验表面的印刷内容、套印、颜色。

5每批来料做一次表面擦洗测试。

6每批原材料(印刷油墨)依S610做一次重金属测试。

3.3珍珠棉、海绵、塑料袋、胶带类:1每批物料来料时,按抽样计划进行来料产品的拿取样品进行检验。

2外观应干净,整洁、无异味、无破损。

3参照样品或图纸的尺寸,对来料的尺寸进行检验,工差范围:参照图纸4磅秤检查数量,以订购单为依据。

5塑料袋每批原材料做一次重金属测试及S645邻苯二甲酸盐测试。

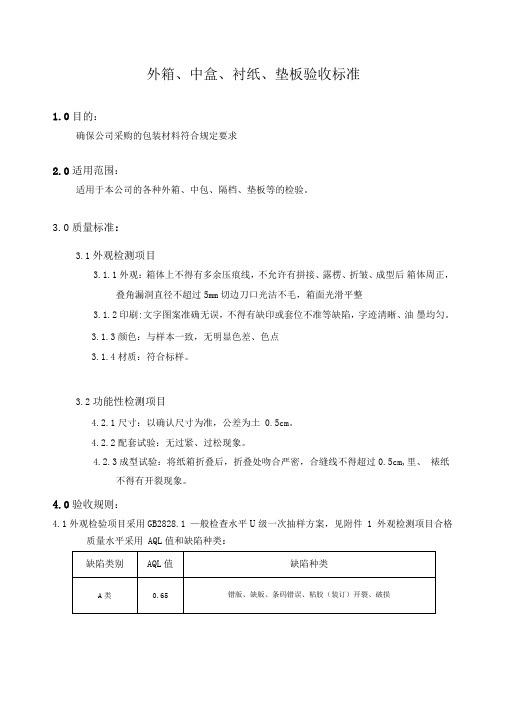

包材检验标准

外箱、中盒、衬纸、垫板验收标准1.0目的:确保公司采购的包装材料符合规定要求2.0适用范围:适用于本公司的各种外箱、中包、隔档、垫板等的检验。

3.0质量标准:3.1外观检测项目3.1.1外观:箱体上不得有多余压痕线,不允许有拼接、露楞、折皱、成型后箱体周正,叠角漏洞直径不超过5mm切边刀口光洁不毛,箱面光滑平整3.1.2印刷:文字图案准确无误,不得有缺印或套位不准等缺陷,字迹清晰、油墨均匀。

3.1.3颜色:与样本一致,无明显色差、色点3.1.4材质:符合标样。

3.2功能性检测项目4.2.1尺寸:以确认尺寸为准,公差为土 0.5cm。

4.2.2配套试验:无过紧、过松现象。

4.2.3成型试验:将纸箱折叠后,折叠处吻合严密,合缝线不得超过0.5cm,里、裱纸不得有开裂现象。

4.0验收规则:4.1外观检验项目采用GB2828.1 —般检查水平U级一次抽样方案,见附件 1 外观检测项目合格质量水平采用 AQL值和缺陷种类:注:若有新的缺陷种类可补充,以标样为准4.2功能性测试抽样方案尺寸检测按每批10个样本数随机抽检,配伍试验按同一供方每5批抽检一批,样本数为10个。

每一样品每一项目不得出现不合格项。

5.0验收方法:5.1外观、颜色、印刷、材质检查以目测为主,在光线充足环境,正常视力下,距眼正前方30cm— 40cm处进行检查。

5.2尺寸:把纸箱撑开成型、相邻面夹角成 90°,用菲林尺量取搭接舌边以外的、构成长宽两面间的距离为箱长、箱宽,量取构成箱高的底、盖间的距离为箱咼。

5.3配套试验:中盒、纸箱等与相应包材配套,无过紧过松现象,宽松适中。

6.0判定:根据样本检查的结果,若在样本中发现的不合格品数小于或等于合格判定数,则该批为合格批,若在样本中发现的不合格品数大于或等于不合格判定数,则该批为不合格批。

花盒、商标、卷膜、铝箔、底托验收标准1.0目的:确保公司采购的包装材料符合规定要求。

2.0适用范围:适用于本公司的各种花盒、商标、卷膜、铝箔、底托等的检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

包材检验标准

目次

1.范围. 1

2.规范性引用文件. 1

3.包装材料环保基本要求. 1

4.木箱检验要求. 1

4.1木箱材质与材料规格检验. 1

4.2木箱检验要求. 2

4.3 木箱跌落试验. 2

5 纸箱检验要求. 2

6 胶袋类检验要求. 3

7 EPE缓冲材料检验要求. 3

8 防静电PET吸塑检验要求. 4

9 其他说明. 4

包装材料通用检验标准

1.范围

本标准规定了木箱,纸箱,胶袋,EPE缓冲材料加工的技术指标及检验要求。

本标准适用于外协加工的木箱,纸箱,胶袋,EPE缓冲材料的验收检查。

2.规范性引用文件

GB/T 9846-2004 <<胶合板>>

GB6543-86 <<瓦楞纸箱>>

GB18455-2001 <<包装回收标志>>

GB 18580-2001 <<..人造板制品甲醛释放限量>>

3.包装材料环保基本要求

(1)所有包装材料均应符合环保要求,重金属P b、Cd、Hg、Cr6+ 总含量不得过100ppm(重量比)。

(2)木箱、纸箱、缓冲垫及各种包装材料粘合剂所含有甲醛释放量应符合GB 18580-2001标准中E2级要求(E2≤5. 0mg/L)。

(3)木箱、纸箱及胶袋上均应有清晰的符合国家规定的包装回收标志。

木箱、纸箱的包装回收标志见墨稿设计图纸,胶袋上的包装回收标志见本标准的第6.7条的规定。

4.木箱检验要求

4.1木箱材质与材料规格检验

(1) 外观检查,相邻两层单板的木纹应互相垂直。

(2) 胶合板中不得留有影响使用的夹杂物,即不影响板面平整和不影响胶合质量。

(3) 胶合板含水率小于15%,发霉、腐朽不许有。

胶合板表板有脱胶鼓泡现象不许用

(4)胶合板表板拼接离缝长度不超过该板同方向长度的1 0%,缝宽不大于0.5mm。

表板迭层不许有。

(5)一般情况下胶合板不许拼接,特殊情况下(如胶合板长度不够时)拼缝条数不多于两条。

图纸有特殊要求时,按图纸要求做。

但所有拼接缝隙宽度不超过1mm。

(6)胶合板上虫孔单个直径不大于2mm,每平方米面板上数量不超过4PCS。

(7)胶合板厚度6~9mm,公差±0.7mm.

4.2木箱检验要求

(1)木箱结构形式及各部件尺寸符合图纸要求。

(2)木箱中的胶合板所有断切面或锯口应打磨,平整,不得有毛刺。

木箱上采用的所有胶合板应满足第4.1所规定的要求。

木箱内外表面应无杂质与污渍,木屑清理干净。

(3)木箱内尺寸极限偏差:±5.0mm/m。

外尺寸为参考尺寸,一般情况下不作检验要求.,木箱丝印中的外尺寸不超过箱的最大实际具体尺寸15mm。

(4)木箱上各箱档接口缝隙不大于1.0mm,箱档与箱档、箱档与胶合板之间应结合紧密。

(5)钉子进入被钉合板的深度不低于被钉合板厚度的50%,钉子钉实,钉尖盘实。

钉子采取双排平行交*布钉,钉子距端面应不大于15mm,距边10mm 左右,每排钉与钉间距离为120-15 0mm。

联箱(组合)用钉间距为100-120mm.

(6)拼装木箱中的钢舌片和钢条的配合应可靠,钢舌片和钢条与胶合板冲压后,不能在胶合板上留有尖刺。

(7)木箱印刷内容必须满足印刷设计图纸,图字清晰,

4.3 木箱跌落试验

按下述条件对包装木箱进行跌落试验,检查其结构有无变形及破损,连接铁钉有无松动等:(1) 跌落高度:1.2m ;(2) 跌落次数:1次。

5 纸箱检验要求

(1)箱体方正,表面不允许有明显的损坏和污迹,切断口表面裂损宽度不超过8MM。

(2)箱面印刷符合图纸,图字清晰,深浅一致,位置准确。

纸箱上的循环回收标志的最新图案为。

自本标准开始执行起,原纸箱上循环回收标志一律改用新图案,详细内容见图:

DMBM8.865.200,纸箱通用墨稿。

(3)纸箱接头钉合搭接舌头宽度35—50mm,金属钉应沿搭接部分中线钉合,采用斜钉或横钉,箱钉应排列整齐,均匀,单排钉距不大于80mm,头尾钉距底或面压痕边线不大于20mm。

钉合应牢固,不得有叠钉,翘钉,不转角等缺陷。

金属钉不应有锈斑,剥层,龟裂等缺陷。

(4)纸箱接头粘合搭接舌头宽度不小于30mm,粘合剂涂布应均匀,粘合应牢固。

(5)瓦楞纸箱的压痕线宽度,单瓦楞纸箱不大于12mm,双瓦楞纸箱不大于17mm。

三瓦楞纸箱不大于22mm。

折线居中,不得有破裂断线,箱壁不允许有多余的压痕线。

(6)瓦楞纸箱合箱时摇盖不能有搭接现象;接缝不能超过5mm;摇盖经开合180度往复5次以上不得有明显裂缝。

(7)纸箱内尺寸误差:

(a) 单瓦楞纸箱允许误差±1.5mm;

(b) 双瓦楞纸箱允许误差±2.5mm;

(b) 三瓦楞纸箱允许误差±3.5mm。

6 胶袋类检验要求

(1) 皱纹:允许有轻微不影响质量的皱纹,但热合处不许有。

7 EPE缓冲材料检验要求

EPE缓冲垫尺寸偏差范围±1.5mm,且偏差应小于标注尺寸的5%.

EPE泡沫板厚度偏差±0.5mm。

EPE缓冲垫的粘合应可靠,回货的缓冲垫应干燥,不能带有粘胶性,热熔后的缓冲垫不能有黑色污物,不能有网状的胶丝存在。

材料性能检测:材料密度30kg/m3±10%的EPE,表面硬度18°±1°;材料密度20kg/m3±10%的EPE,表面硬度10°±1°。

图纸未标明材料密度时,默认为20kg/m3±10%,表面硬度10°±1°。

防静电EPE缓冲材料颜色为粉红色,表面和体积电阻率范围: 105~1011 OHMS/ m2。

磨擦电压应小于100V。

8 防静电PET吸塑检验要求

尺寸完全按结构造型中心所签样品检验。

图纸未标明时,默认厚度0 .7MM表面和体积电阻率范围: 105~1010OHMS/ m2。

磨擦电压应小于100V。

9 其他说明

该标准自2007年1月1日开始执行,凡以前归档文件中的标

准与该文件有不同的地方,以该文件为准。