司太立stellite 6钴基合金化学成分司太立6硬度

钴铬钼合金牌号

钴铬钼合金牌号

钴铬钼合金是一种常用的高温耐磨合金,由钴、铬、钼三种元素组成。

其牌号通常以化学成分和机械性能来表示。

在国际上,钴铬钼合金的牌号主要有以下几种:

1. Stellite 6B:这是一种含有3%碳、28%铬、4.5%钼的钴基合金,具有极高的耐磨性和抗冲击性。

2. Stellite 1:这是一种含有1%碳、28%铬、4%钼的钴基合金,具有良好的耐磨性和抗冲击性。

3. Stellite 21:这是一种含有2%碳、28%铬、4%钼的钴基合金,具有极高的耐磨性和抗冲击性。

4. Haynes 25:这是一种含有0.1%碳、20%铬、6%钼的钴基合金,具有良好的耐磨性和抗冲击性。

以上四种牌号的钴铬钼合金在航空、航天、石油化工、汽车制造等领域有着广泛的应用。

司太立合金性能

司太立合金介绍

司太立(Stellite)是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金。

即通常所说的钴基合金,司太立合金由美国人Elwood Hayness 于1907年发明。

司太立合金是以钴作为主要成分,含有相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等合金元素,偶而也还含有铁的一类合金。

根据合金中成分不同,它们可以制成焊丝,粉末用于硬面堆焊,热喷涂、喷焊等工艺,也可以制成铸锻件和粉末冶金件。

1.铸棒

连铸生产线,直径为2.5-8.0mm的钴基、镍基系列合金,成分均匀,无偏析,杂质含量少,表面光洁,直径公差小,长度可自由选择,适合于氧乙缺焊和钨极氩弧焊工艺。

2.粉末

合金粉末适用工艺包括等离子堆焊、等离子喷涂、氧-乙炔喷焊、高频重熔、超音速喷涂及粉末冶金等。

3.管状焊丝

直径1.2mm-5.0mm、合金含量可≥50%的铁基、镍基、钴基、碳化钨、不锈钢等材料,用于埋弧焊、明弧焊、气体保护焊、线材电弧喷涂、氧-乙炔焊等的管状焊丝、焊棒。

可用于冶金、矿山、电力、机械等耐磨、耐蚀、耐高温场合。

4.电焊条

5.铸件

司太立合金铸件适用于核电、石化、电力、电池、玻璃、轻工、食品等诸多领域。

具有耐磨、耐蚀、抗氧化和耐高温特性。

常用的产品有阀芯、阀座、轴类、轴套、泵类部件,玻璃、电池模具、喷嘴及切割刀具等。

合金类别有:Co基合金铸件、Ni基合金铸件、Fe基合金铸件。

司太立粉末冶金制品采用钴基、镍基或铁基合金雾化粉末,经压制、烧结、精加工制成。

主要产品有阀杆、阀芯(球)、阀座、阀圈、密封环、木材锯齿、轴承泵、轴承球等。

镍基合金铸件。

高温的阀门设计

高温工况下阀门设计注意事项摘要:本文阐述了高温工况下阀门设计时,材料选用、结构设计等注意事项。

关键词:高温、蠕变、热膨胀、硬度、塑变和擦伤。

阀门(包括控制阀和工艺阀)在过程控制和工艺管线中的作用非常重要,而高温工况下的阀门和常温工况下使用的阀门又有很大的不同,因此,设计高温工况下使用的阀门时,应注意以下几点:高温工况下,阀门设计注意事项主要包括:材料的强度,蠕变,热膨胀率,抗氧化性,抗磨损、抗擦伤性能和热处理温度。

零、部件间的间隙,热循环对阀门密封,阀座垫片密封及导向套松动的影响。

一、高温工况下、阀门材料选用注意事项高温工况下、阀门在最高工作温度和最高极限温度下确定材料时,应注意所选材料以下几个方面的性能:a、抗拉强度b、屈服极限c、蠕变和断裂〔温度≥800℉(427℃)〕d、高温硬度e、冲击强度f、高温时效在高温条件下,材料屈服限,抗拉、抗压强度降低。

当温度在800℉(427℃)以上时,蠕变和断裂应成为考虑材料破坏的主要因素。

高温下使用时,阀内件在负荷的作用下开始产生弹性变形,然后随时间的延长继续变形或产生蠕变。

这时候材料产生塑性变形的应力,要比给定温度下的屈服应力小。

因此,在设计中,将应力取低一些,可避免发生蠕变或减小蠕变,但这样会造成零件重量体积过大又不经济。

所以,设计者要知道在高温下材料的蠕变率,选取合适的应力,使材料总的蠕变在正常使用寿命范围内不扩展成断裂或允许其产生小变形而不影响可动零件的正常使用。

高温情况下,为避免阀芯、阀座表面擦伤和损坏,还要考虑材料的热硬度,防止金属硬度变化。

还要考虑高温时效对材料物理性能的影响,例如:韧性、晶粒的变化,当使用温度达到或超过热处理温度时,会造成阀芯、阀座产生退火、硬度降低等问题,为防止材料硬度发生变化,最高温度极限的选择必须在一个安全的范围内。

高温下材料的抗氧化能力,也是一个非常重要参数,在温度循环变化中,所选用的材料应不会发生材料表面重复氧化,产生氧化皮等问题。

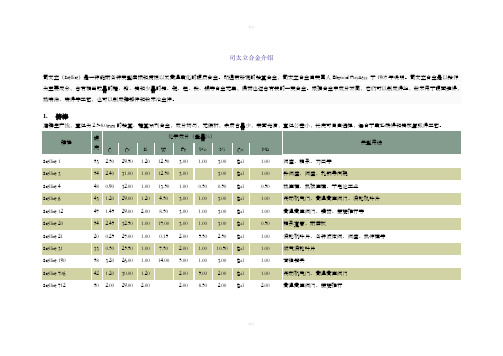

司太立合金stellite6K stellite6 stellite6B

铸棒

硬 度C

化学成分(重量%) Cr Si W Fe Mo Ni Co Mn

典型用途

Stellite 1 53 2.50 29.50 1.20 12.50 3.00 1.00 3.00 Bal 1.00 阀座、轴承、刀口等

Stellite 3 54 2.40 31.00 1.00 12.50 3.00

3.00 Bal 1.00 针阀座、阀座、轧钢导向辊

热压模、热挤压模、干电池 Stellite 4 48 0.90 32.00 1.00 13.50 1.00 0.50 0.50 Bal 0.50

工业

发动机气门、高温高压阀 Stellite 6 43 1.20 29.00 1.20 4.50 3.00 1.00 3.00 Bal 1.00

二、钴基合金分类 按使用用途分类,钴基合金可以分为钴基耐磨损合金,钴基耐高温合金及钴基耐磨损和水溶液腐 蚀合金。一般使用工况下,其实都是兼有耐磨损耐高温或耐磨损耐腐蚀的情况,有的工况还可能 要求工件同时耐高温耐磨损耐腐蚀,而越是在这种复杂的工况下,才越能体现钴基合金的优势。 钴基合金一般分成钴铬钨与钴铬钼两大类。钴铬钨侧重于高温耐磨;钴铬钼侧重于高温耐蚀。 三、钴基合金基理 钴基合金基体为面心立方 fcc 的结构的Co-Cr 合金固溶体,根据其W、C 含量的不同,在基体 上有相当数量的富铬碳化物(M7C3 型)析出,因而具有良好的金属-金属耐磨擦及耐磨料磨损 性能,合金硬度随 W、C 含量的增加而升高。该合金强度和硬度可以保持到 800℃以上,具有良 好的耐磨损、耐高温、耐腐蚀、耐气蚀等综合性能。 四、融品科技系列钴基合金产品特点 1、钢水纯净 2、组织致密 3、性能均衡 五、融品科技系列钴基合金产品形态 1、母合金 电极棒 2、精密铸件 3、能变形牌号的锻棒 锻件 热轧条 4、能变形牌号的焊丝 板材 六、钴基合金延展 更多 钴基合金 司太立合金 信息 请致电或点击钴基合金 stellite 合金 司太立合金 专题 七、WR6B,stellite6B 合金

司太立合金

(3)美国司太立(Stellite)合金(表6-5-39)表6-5-39 司太立合金的牌号与化学成分(质量分数)(%)合金牌号化学成分(质量分数)(%)C Si Mn Cr Ni Mo Co W Fe 其他Stellite 1 2.5 ——33.0 ——余量13.0 ——Stellite 3 2.4 ——30.0 ——余量13.0 ——Stellite 3PM 2.3 1.0 1.0 31.0 ≤3.0—余量12.5 ≤3.0B1.0Stellite 4 1.0 ——33.0 ——余量14.0 ——Stellite 6 1.0 ——26.0 ——余量5.0 —Nb6.0Stellite 6KC 1.7 2.0 2.0 30.0 ≤3.0≤1.5余量4.5 ≤3.0—Stellite 6PM 1.1 1.5 1.0 29.0 ≤3.0≤1.5余量4.5 ≤3.0B≤1.0Stellite 7 0.4 ——26.0 ——余量6.0 ——Stellite 8 0.2 ——27.0 2.0 6.0 余量———Stellite 12 1.8 ——29.0 ——余量9.0 ——Stellite 12P 1.4 ——31.0 ——余量9.0 ——Stellite19 1.7 1.0 1.0 31.0 ≤3.0—余量10.5 ≤3.0B≤1.0Stellite 20 2.5 ——33.0 ——余量18.0 ——Stellite 21 0.20-0.30 1.0 1.0 25.0-29.0 1.75-3.75 5.0-6.0 余量—≤3.0B≤0.007Stellite 23 0.40 0.6 0.3 24.0 2.0 —余量5.0 1.0 —Stellite 25 0.1 ≤1.0 1.5 20.0 10.0 —余量15.0 ≤3.0S≤0.03Stellite 27 0.40 0.6 0.3 25.0 32.0 5.5量—10 —Stellite 30 0.45 0.6 0.6 26.0 15.0 6.0 余量— 1.0 —Stellite 31 0.45-0.55 1.0 1.0 24.5-26.5 9.5-11.5 —余量7.0-8.0 ≤2.0—Stellite 98M2 2.0 1.0 1.0 30.0 3.5 ≤0.80余量18.5 ≤2.5 B 1.1Stellite 156 1.6 1.1 ≤1.028.0 ≤30≤1.0余量4.0 —Stellite 157 0.1 1.6 —22.0 ≤2.0≤1.0余量4.5 ≤2.0B2.4Stellite 158 0.75 1.2 ≤1.026.0 ≤3.0≤1.0余量5.5 ≤2.0B0.7Stellite 159 0.1 3.3 —18.5 27.0 5.5 余量— 2.0 B3.2Stellite 190 3.25 0.85 ≤0.526.0 ≤3.0≤1.0余量14.5 ≤3.0—Stellite 190PM 3.2 1.0 1.0 26.0 ≤3.0—余量14.0 ≤3.0B≤1.0Stellite 228 0.1 ——26.0 — 3.0 余量—20.0 —Stellite 238 0.1 ——26.0 — 3.0 余量— 2.0 —Stellite 250 0.1 ——28.0 ——余量—20.0 Nb 2.0Stellite 251 0.3 ——28.0 ——余量—18.0 Nb 2.0Stellite 306 0.4 ——25.0 5.0 —余量2.0 —Nb 6.0Stellite 506 1.6 ——35.0 ——余量7.5 ——Stellite 694 0.85 1.0 1.0 28.0 5.0 —余量19.5 ≤3.0V1.0;B0.01Stellite 1040 2.00 ——33.0 ——余量18.0 ——Stellite 2006 1.3 1.2 —31.0 8.0 8.0 余量—18.0 —Stellite 2012 1.7 1.2 —33.0 8.0 10.0量—15.0 —Stellite F 2.0 ——25.0 22.0 —余量1.20 ——Stellite SF1 1.3 3.0 —19.0 13.0 —余量13.0 — B 2.5Stellite SF6 0.7 3.0 —19.0 13.0 —余量8.0 —B1.7Stellite SF12 0.9 2.5 —19.0 13.0 —余量9.0 — B 1.8Stellite SF20 1.5 3.0 —19.0 13.0 —余量15.0 — B 3.0Stellite X90 0.5 ——26.0 10.0 —余量7.0 ——Stellite T40 2.0 ——34.0 ——余量19.0 ——stellite合金-stellite合金基本概念stellite合金是钴基合金的典型代表。

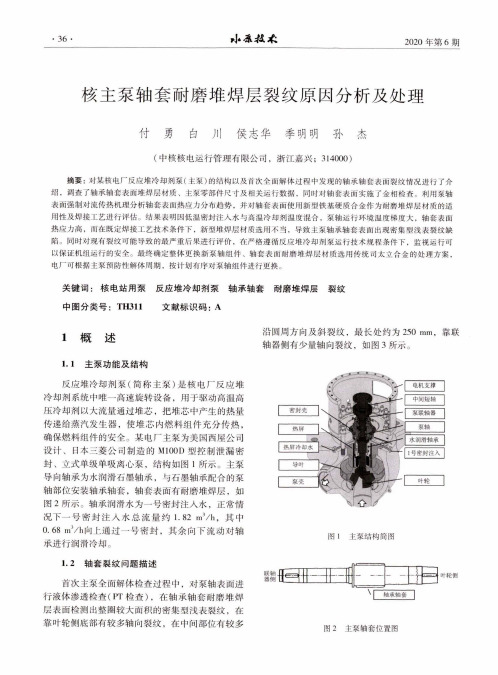

核主泵轴套耐磨堆焊层裂纹原因分析及处理

• 36 •4在我尤2020年第6期核主泵轴套耐磨堆焊层裂纹原因分析及处理付勇白川侯志华季明明孙杰(中核核电运行管理有限公司,浙江嘉兴;314000)摘要:对某核电厂反应堆冷却剂泵(主泵)的结构以及首次全面解体过程中发现的轴承轴套表面裂纹情况进行了介 绍,调查了轴承轴套表面堆焊层材质、主泵零部件尺寸及相关运行数据,同时对轴套表面实施了金相检查。

利用泵轴 表面强制对流传热机理分析轴套表面热应力分布趋势,并对轴套表面使用新型铁基硬质合金作为耐磨堆焊层材质的适 用性及焊接工艺进行评估。

结果表明因低温密封注人水与高温冷却剂温度混合,泵轴运行环境温度梯度大,轴套表面 热应力高,而在既定焊接工艺技术条件下,新型堆焊层材质选用不当,导致主泵轴承轴套表面出现密集型浅表裂纹缺 陷。

同时对现有裂纹可能导致的最严重后果进行评价,在严格遵循反应堆冷却剂泵运行技术规程条件下,监视运行可 以保证机组运行的安全。

最终确定整体更换新泵轴组件、轴套表面耐磨堆焊层材质选用传统司太立合金的处理方案,电厂可根据主泵预防性解体周期,按计划有序对泵轴组件进行更换。

轴承轴套耐磨堆焊层裂纹关键词:核电站用泵反应堆冷却剂泵中图分类号:TH311 文献标识码:A1概述1.1主泵功能及结构反应堆冷却剂泵(简称主泵)是核电厂反应堆 冷却剂系统中唯一高速旋转设备,用于驱动高温高 压冷却剂以大流量通过堆芯,把堆芯中产生的热量 传递给蒸汽发生器,使堆芯内燃料组件充分传热,确保燃料组件的安全。

某电厂主泵为美国西屋公司 设计、日本三菱公司制造的M100D型控制泄漏密 封、立式单级单吸离心泵,结构如图1所示。

主泵 导向轴承为水润滑石墨轴承,与石墨轴承配合的泵 轴部位安装轴承轴套,轴套表面有耐磨堆焊层,如 图2所示。

轴承润滑水为一号密封注人水,正常情 况下一号密封注人水总流量约1.82 m3/h,其中 0•68 m3/h向上通过一号密封,其余向下流动对轴 承进行润滑冷却。

司太立(Stellite)6B合金精车削工艺司太立(Stellite)合金焊接工艺

『常见问题』:司太立合金系列有哪些?司太立合金是什么材质?司太立合金执行标准是什么?司太立合金抗拉强度是什么?司太立合金是什么价格?司太立合金屈服强度是什么?司太立合金对应什么牌号?司太立合金硬度是什么?『形态』司太立合金棒材,司太立合金板材,司太立合金无缝管材,司太立合金带材,司太立合金卷材,司太立合金盘丝,司太立合金扁条,司太立合金圆棒,司太立合金厚板,司太立合金光棒,司太立合金圆钢,? 司太立合金131, 司太立合金670, 司太立合金22122,『状态』热轧、锻轧、精扎、机轧、挤压、连铸、冷拔、浇铸、冷拉等前言』20 世纪30 年代末期,由于活塞式航空发动机用涡轮增压器的需要,开始研制钴基高温合金。

在使用过程中这种合金不断析出碳化物相而变脆。

因此,把合金的含碳量降至0.3% ,同时添加2.6% 的镍,以提高碳化物形成元素在基体中的溶解度,这样就发展成为HA-21 合金。

X-40 和HA-21 制作航空喷气发动机和涡轮增压器铸造涡轮叶片和导向叶片,其工作温度可达850-870 ℃。

『产品介绍』司太立/ Stellite 合金是一种能耐各种类型磨损和腐蚀以及高温氧化的硬质合金,即通常所说的钴基合金。

司太立/ Stellite 合金是以钴作为主要成分,含有相当数量的镍、铬、钨和少量的钼、铌、钽、钛、镧等合金元素,偶尔也还含有铁的一类合金。

根据合金中成分不同,它们可以制成焊丝,粉末用于硬面堆焊,热喷涂、喷焊等工艺,也可以制成铸锻件和粉末冶金件。

『焊接技术』焊前预备工序:(1)用氧-乙炔火焰加热需返修叶片的钎焊司太立合金片,取下合金片,并打磨原钎焊部位,去除钎料(包含掉落司太立合金片的叶片);(2) 电动砂轮打磨进汽侧水蚀区域,使之露出金属光泽,边缘部位应圆滑过渡,不得有尖角,尽量去除水蚀痕迹;(3) 用放大镜检查焊接区域,若有缺点,打磨去除缺点,并用上色探伤确认缺点已去除干净后再进行下道工序;(4) 用丙酮清洗干净水蚀区域,去除油、锈等污物。

司太立(Stellite)高温合金牌号、成分及用途

49 8.35 1.90 31.00 1.00

1.00 3.00 10.50 3.00 Bal 1.00 2.00 挤压模、热冲压模、锯齿

8.45 0.50 25.50 1.00

1.00 2.00 7.50 1.50 Bal 1.00 2.00 挤压模、汽轮机叶片

钴基

Stellite 3 Stellite 4 Stellite 6 Stellite 7 Stellite 12 Stellite 20 Stellite 21抗氧化性能、优良的冷热

8.0

Bal. Mn:1.0

加工和焊接工艺性能.

Mn:0.5 具有优良的耐腐蚀和抗氧化性能,从低温到 980℃均具有良好的拉伸性能和疲劳性能,并且

9.0 5.0 0.4 0.4 Bal Cu:0.5 耐盐雾气氛下的应力腐蚀。可广泛用于制造航空

发动机零部件、宇航结构部件、化工设备和接触 Nb:4.0 海水并承受高机械应力的场合

Mn:0.35

Cu:0.3 在 650℃下该合金具有很高的强韧性﹑疲劳性能

0.35 0.006 3.0 20 0.6 1.0 Bal

及良好的综合性能,在航空航天发动机中得到广

Nb:5.0 泛应用

Co:1.0

Ni-825 0.05 21.0

Bal. 304L 不锈钢精密铸件

2.5

Bal. 316 不锈钢精密铸件

316L 不锈钢精密铸件

2.5

Bal.

316L Stainless Steel Investment Castings

Ni-MK500 0.25

0.50

2.00 3.0 0.8 Bal.

Mn:1.5 Cu:30

该合金具有高的强度,高的耐蚀性,低的磁导率 和在低达—100℃(—150F)下都无磁性,在海水 中显示出高的疲劳强度,用作阀门和泵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

司太立stellite 6商标和化学成分

商标碳锰硅铬镍钼钨钴铁其他密度 g/cm3 硬度 HRC

Stellite12 1.10-1.70 1.00 1.00 28.0-32.0 3.00 7.00-9.50 Bal. 3.00 P.03MAX S.03MAX

8.40 44-49

stellite 6以及固溶强化或分出强化等效果。

工作环境超恶劣:镍基合金被广泛用于各种苛刻之使用条件,如航天飞行引擎燃气室的高温高压部份、核能、石油、海洋工业之结构件,耐蚀管线等。

Stellite合金功能特点

一般钴基高温合金短少共格的强化相,尽管中温强度低(只有镍基合金的

50-75%),但在高于980℃时具有较高的强度、杰出的抗热疲惫、抗热腐蚀和耐磨蚀功能,且有较好的焊接性。

适于制造航空喷气发动机、工业燃气轮机、舰船燃气轮机的导向叶片和喷嘴导叶以及柴油机喷嘴等。

碳化物强化相钴基高温合金中最主要的碳化物是MC,M23C6和M6C在铸造Stellite合金中,M23C6是缓慢冷却时在晶界和枝晶间分出的。

在有些合金中,细小的M23C6能与基体γ构成共晶体。

MC碳化物颗粒过大,不能对位错直接发生显着的影响,因而对合金的强化效果不显着,而细小弥散的碳化物则有杰出的强化效果。

位于晶界上的碳化物(主要是M23C6)能阻止晶界滑移,然后改进耐久强度,钴基高温合金HA-31(X-40)的显微安排为弥散的强化相为(CoCrW)6 C型碳化物。

在某些Stellite合金中会出现的拓扑密排相如西格玛相和Laves等是有害的,会使合金变脆。

Stellite合金较少使用金属间化合物进行强化,因为Co3 (Ti﹐Al)﹑Co3Ta等在高温下不够稳定,但近年来使用金属间化合物进行强化的Stellite合金也有所发展。

Stellite合金中碳化物的热稳定性较好。

温度上升时﹐碳化物集聚长大速度比镍基合金中的γ相长大速度要慢,重新回溶于基体的温度也较高(高可达1100℃),因而在温度上升时﹐Stellite合金的强度下降一般比较缓慢。

Stellite合金的耐磨损功能

合金工件的磨损在很大程度上受其外表的触摸应力或冲击应力的影响。

在应力效果下外表磨损随位错活动和触摸外表的互相效果特征而定。

对于Stellite合金来说,这种特征与基体具有较低的层错能及基体安排在应力效果或温度影响下由面心立方转变为六方密排晶体结构有关,具有六方密排晶体结构的金属资料,耐磨性是较优的。

此外,合金的第二相如碳化物的含量、形态和散布对耐磨性也有影响。

因为铬、钨和钼的合金碳化物散布于富钴的基体中以及部分铬、钨和钼原子固溶于基体,使合金得到强化,然后改进耐磨性。

在铸造Stellite合金中,碳化物颗粒尺度与冷却速度有关,冷却快则碳化物颗粒比较细。

砂型铸造时合金的硬度较低,碳化物颗粒也较粗大,这种状态下,合金的磨料磨损耐磨性显着优于石墨型铸造(碳化物颗粒较细),而粘着磨损耐磨性两者没有显着差异,阐明粗大的碳化物有利于改进抗磨料磨损能力。

Stellite合金的生产手法

早期的Stellite合金用非真空锻炼和铸造工艺生产。

后来研制成的合金,如

Mar-M509合金,因含有较多的活性元素锆、硼等,用真空锻炼和真空铸造生产。

Stellite合金中的碳化物颗粒的大小和散布以及晶粒尺度对铸造工艺很敏感,为使铸造Stellite合金部件达到所要求的耐久强度和热疲惫功能,有必要操控铸造工艺参数。

Stellite合金需进行热处理,主要是操控碳化物的分出。

对铸造Stellite 合金而言,首要进行高温固溶处理,温度一般为1150℃左右,使所有的一次碳化物,包含部分MC型碳化物溶入固溶体;然后再在870-980℃进行时效处理,使碳化物(常见的为M23C6)重新分出。

Stellite合金的堆焊

Stellite堆焊合金含铬25-33%,含钨3-21%,含碳0.7-3.0%。

,随着含碳量的添加,其金相安排从亚共晶的奥氏体+M7C3型共晶变成过共晶的M7C3型初生碳化物+ M7C3型共晶。

含碳越多,初生M7C3越多,宏观硬度加大,抗磨料磨损功能提高,但耐冲击能力,焊接性,机加工功能都会下降。

被铬和钨合金化的Stellite 合金具有很好的抗氧化性,抗腐蚀性和耐热性。

在650℃仍能坚持较高的硬度和强度,这是该类合金差异于镍基和铁基合金的重要特点。

Stellite合金机加工后外表粗糙度低,具有高的抗擦伤能力和低的冲突系数,也适用于粘着磨损,尤其在滑动和触摸的阀门密封面上。

但在高应力磨料磨损时,含碳低的钴铬钨合金耐磨性还不如低碳钢,因而,价格昂贵的Stellite合金的选用,有必要有专业人士的辅导,才能发挥资料的最大潜力。

国外还有用铬,钼合金化的含Laves相的Stellite堆焊合金,如Co-28Mo-17Cr-3Si 和Co-28Mo-8Cr-2Si。

因为Laves相比碳化物硬度低,在金属冲突付中与之配对的资料磨损较小。

Stellite合金的耐磨损功能

合金工件的磨损在很大程度上受其外表的触摸应力或冲击应力的影响。

在应力效果下外表磨损随位错活动和触摸外表的互相效果特征而定。

对于Stellite合金来说,这种特征与基体具有较低的层错能及基体安排在应力效果或温度影响下由面心立方转变为六方密排晶体结构有关,具有六方密排晶体结构的金属资料,耐磨性是较优的。

此外,合金的第二相如碳化物的含量、形态和散布对耐磨性也有影响。

因为铬、钨和钼的合金碳化物散布于富钴的基体中以及部分铬、钨和钼原子固溶于基体,使合金得到强化,然后改进耐磨性。

在铸造Stellite合金中,碳化物颗粒尺度与冷却速度有关,冷却快则碳化物颗粒比较细。

砂型铸造时合金的硬度较低,碳化物颗粒也较粗大,这种状态下,合金的磨料磨损耐磨性显着优于石墨型铸造(碳化物颗粒较细),而粘着磨损耐磨性两者没有显着差异,阐明粗大的碳化物有利于改进抗磨料磨损能力。

司太立成分

商标碳锰硅铬镍钼钨钴铁其他密度g/cm3硬度HRC

Stellite12 1.10-1.70 1.00 1.00 28.0-32.0 3.00 7.00-9.50 Bal. 3.00 P.03MAX S.03MAX 8.40 44-49。