加工中心刀具系统参照

加工中心切削参数表(整体合金刀、飞刀、球刀

0.81 -0.025--0.047 高速推荐侧刃切削

9

-0.025--0.047 高速推荐侧刃切削

0.06 -0.025--0.047 高速推荐侧刃切削

1500 -0.025--0.047 高速推荐侧刃切削

13000 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

底刃切削

不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削

侧刃切削

1 0.1 500 5500 50 0.783 0.1 1.5 800 5000 50 0.783 0.1-0.2 2 1000 3500 50 0.783 0.1-0.2 2 1000 3000 50 0.783 侧刃切削

1450 -0.025--0.047 高速推荐侧刃切削

7950 -0.025--0.047 高速推荐侧刃切削

60 -0.025--0.047 高速推荐侧刃切削

4.35 -0.025--0.047 高速推荐侧刃切削

18 -0.032--0.059 高速推荐侧刃切削

0.24 -0.032--0.059 高速推荐侧刃切削

切削参数 aa(mm) ar(mm) F(mm/min) S(转/min) 寿命(min)

底刃切削

不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削 不提倡底刃切削

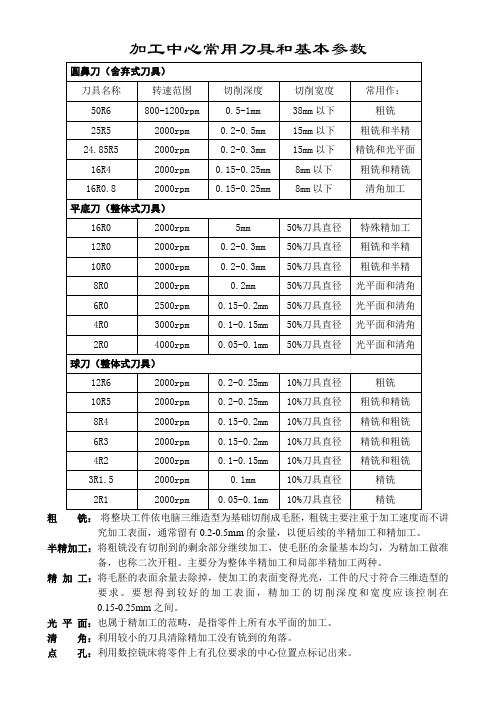

加工中心常用刀具和基本参数

加工中心常用刀具和基本参数

粗铣:将整块工件依电脑三维造型为基础切削成毛胚,粗铣主要注重于加工速度而不讲究加工表面,通常留有0.2-0.5mm的余量,以便后续的半精加工和精加工。

半精加工:将粗铣没有切削到的剩余部分继续加工,使毛胚的余量基本均匀,为精加工做准备,也称二次开粗。

主要分为整体半精加工和局部半精加工两种。

精加工:将毛胚的表面余量去除掉,使加工的表面变得光亮,工件的尺寸符合三维造型的要求。

要想得到较好的加工表面,精加工的切削深度和宽度应该控制在

0.15-0.25mm之间。

光平面:也属于精加工的范畴,是指零件上所有水平面的加工。

清角:利用较小的刀具清除精加工没有铣到的角落。

点孔:利用数控铣床将零件上有孔位要求的中心位置点标记出来。

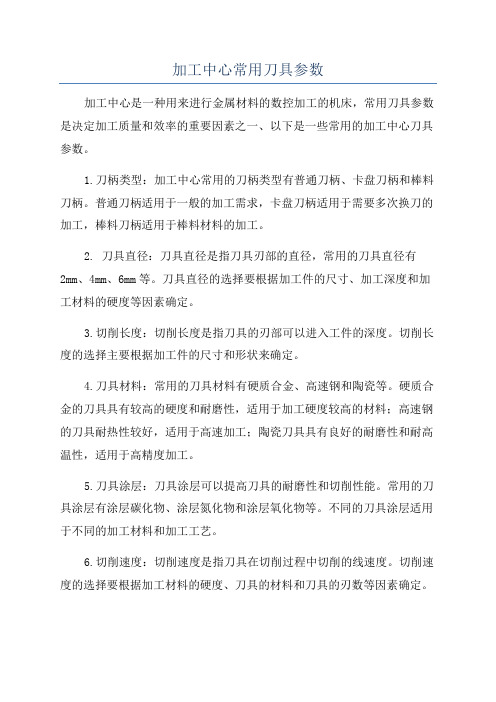

加工中心常用刀具参数

加工中心常用刀具参数加工中心是一种用来进行金属材料的数控加工的机床,常用刀具参数是决定加工质量和效率的重要因素之一、以下是一些常用的加工中心刀具参数。

1.刀柄类型:加工中心常用的刀柄类型有普通刀柄、卡盘刀柄和棒料刀柄。

普通刀柄适用于一般的加工需求,卡盘刀柄适用于需要多次换刀的加工,棒料刀柄适用于棒料材料的加工。

2. 刀具直径:刀具直径是指刀具刃部的直径,常用的刀具直径有2mm、4mm、6mm等。

刀具直径的选择要根据加工件的尺寸、加工深度和加工材料的硬度等因素确定。

3.切削长度:切削长度是指刀具的刃部可以进入工件的深度。

切削长度的选择主要根据加工件的尺寸和形状来确定。

4.刀具材料:常用的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金的刀具具有较高的硬度和耐磨性,适用于加工硬度较高的材料;高速钢的刀具耐热性较好,适用于高速加工;陶瓷刀具具有良好的耐磨性和耐高温性,适用于高精度加工。

5.刀具涂层:刀具涂层可以提高刀具的耐磨性和切削性能。

常用的刀具涂层有涂层碳化物、涂层氮化物和涂层氧化物等。

不同的刀具涂层适用于不同的加工材料和加工工艺。

6.切削速度:切削速度是指刀具在切削过程中切削的线速度。

切削速度的选择要根据加工材料的硬度、刀具的材料和刀具的刃数等因素确定。

7.进给速度:进给速度是指刀具在切削过程中每分钟进给的长度。

进给速度的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

8.加工参数:加工参数是指切削深度、切削宽度和进给量等加工过程中的参数。

加工参数的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

常用刀具参数的选择要根据具体的加工要求和材料特性等因素来确定,可以通过试刀和实验等方式来确定最佳的刀具参数。

刀具参数的正确选择可以提高加工效率和加工质量,减少加工成本和损耗。

加工中心常用刀具参数

加工中心常用刀具参数(普通机)刀具转速进刀切削吃刀量退刀d32r5 1900 1500 1800 0.6 1300d25r5 2100 1300 1500 0.6 1200d20r5 2200 1100 1300 0.5 800d16r0.5 2400 1000 1100 0.4 800d12r0.5 2600 800 1000 0.35 600d10r0.5 2800 700 800 0.35 600d8r0.5 3000 600 600 0.3 500d6r0.5 3200 450 500 0.25 400d12 2800 800 1000 0.35 600d10 2800 700 800 0.35 600d8 3000 600 600 0.3 500 d6 3200 450 500 0.25 400 d4 3500 300 400 0.2 400 d12r6 3200 800 1000 0.3 600d10r5 3600 700 800 0.25 600d6r3 4000 450 500 0.2 400 d4r2 4800 300 400 0.15 400d2r1 5600 250 300 0.1 300 d1r0.5 6800 200 200 0.08 250加工中心常用刀具参数(高速机)刀具转速进刀切削吃刀量退刀d16r0.5 6500 1000 1100 0.35 800d12r0.5 7000 800 1000 0.3 600d10r0.5 7500 700 800 0.3 600d8r0.5 8000 600 600 0.3 500 d6r0.5 8500 450 500 0.2 400d12 7000 800 800 0.35 600 d10 7500 600 650 0.3 600 d8 8000 500 600 0.3 500 d6 10000 350 400 0.25 400 d4 12000 200 300 0.2 300 d2 14000 150 250 0.15 250 d1 16000 150 200 0.1 200 d0.8 21000 100 150 0.06 200d12r6 8500 600 800 0.25 600d10r5 8800 500 650 0.2 6001d6r3 11000 450 400 0.25 400 d4r2 14000 350 250 0.2 300 d2r1 17000 250 200 0.15 250 d1r0.5 19000 200 150 0.1 200常用G代码G00快速定位G01直线G02顺圆G03逆圆G04暂停G08加速G09 试建G17xy平面G18xz平面G19yx平面G20英制G21公制G28返回机床参考点G33螺纹切削G40刀补取消G41左补偿G42右补偿G43刀正偏G44刀负偏G80固定循取消G81固定循环G90绝对坐标G91增量坐标G92工件原点G96--G97恒线速控制G98没分进给G99每转进给常用M代码M00程式停M01选折停M03主轴顺转M04主轴反转M05主轴停M06换刀M07冷却液开(液态)M09------------(雾状)M10卡盘加紧M30程式结束M98调用子程式M99子程式并反回主程式文件(F)-新建(N)... Ctrl+N文件(F)-打开(O)... Ctrl+O文件(F)-保存(S) Ctrl+S文件(F)-另存为(A)... Ctrl+Shift+A 文件(F)-绘图(L)... Ctrl+P文件(F)-导出(E)-部件(P) 0文件(F)-执行(T)-图形交互编程(G)... Ctrl+G文件(F)-执行(T)-Grip 调试(D)... Ctrl+Shift+G 文件(F)-执行(T)-NX Open(N)... Ctrl+U编辑(E)-撤消列表(U)-1 进入“建模”Ctrl+Z编辑(E)-修剪(T) Ctrl+X编辑(E)-粘贴(P) Ctrl+V编辑(E)-删除(D)... Ctrl+D Delete 编辑(E)-选择(L)-最高选择优先级- 特征(F) F编辑(E)-隐藏(B)-隐藏(B)... Ctrl+B2编辑(E)-隐藏(B)-反向隐藏全部(R) Ctrl+Shift+B编辑(E)-隐藏(B)-取消隐藏所选的(S)... Ctrl+Shift+K编辑(E)-隐藏(B)-显示部件中所有的(A) Ctrl+Shift+U编辑(E)-变换(N)... Ctrl+T编辑(E)-对象显示(J)... Ctrl+J编辑(E)-特征(F)-移除参数(V)... Y视图(V)-刷新(R) F5视图(V)-操作(O)-缩放(Z)... Ctrl+Shift+Z视图(V)-操作(O)-旋转(R)... Ctrl+R视图(V)-操作(O)-剖面(C)... Ctrl+H视图(V)-布局(L)-新建(N)... Ctrl+Shift+N视图(V)-布局(L)-打开(O)... Ctrl+Shift+O视图(V)-布局(L)-充满所有视图(F) Ctrl+Shift+F视图(V)-可视化(V)-高质量图像(H)... Ctrl+Shift+H视图(V)-重设方位(E) Ctrl+F8插入(S)-草图(S)... S插入(S)-基准/点(D)-点(P)... P插入(S)-曲线(C)-基本曲线(B)... L插入(S)-设计特征(E)-拉伸(E) (X)插入(S)-设计特征(E)-回转(R)... R插入(S)-联合体(B)-求差(S)... C插入(S)-联合体(B)-求交(I)... Ctrl+C插入(S)-裁剪(T)-修剪的片体(R)... T插入(S)-细节特征(L)-边倒圆(E)... B插入(S)-扫掠(W)-变化的扫掠(V) (V)插入(S)-直接建模(I)-偏置区域(O)... O格式(R)-图层的设置(S)... Ctrl+L格式(R)-视图中的可见层(V)... Ctrl+Shift+V格式(R)-移动至图层(M)... Shift+Z格式(R)-复制至图层(O)... Shift+X格式(R)-WCS-显示(P) W工具(T)-日记(J)-播放(P)... Alt+F8工具(T)-日记(J)-编辑(E) Alt+F11工具(T)-宏(R)-开始记录(R)... Ctrl+Shift+R工具(T)-宏(R)-回放(P)... Ctrl+Shift+P工具(T)-宏(R)-步进(S)... Ctrl+Shift+S工具(T)-特定于工艺(O)-注塑模向导(M)-模具工具(T)-分割实体(O) (4)信息(I)-对象(O)... Ctrl+I分析(L)-距离(D).. K分析(L)-角度(A)... G分析(L)-曲线(C)-刷新曲率图表(R) Ctrl+Shift+C首选项(P)-对象(O)... Ctrl+Shift+J首选项(P)-选择(E)... Ctrl+Shift+T应用(N)-建模(M)... Ctrl+M3M应用(N)-外观造型设计(T)... Ctrl+Alt+S 应用(N)-制图(D)... Ctrl+Shift+DD应用(N)-加工(N)... Ctrl+Alt+MN应用(N)-钣金(H)-NX 钣金(H)... Ctrl+Alt+N 应用(N)-船舶设计(S)... Ctrl+E应用(N)-装配(L) A应用(N)-基本环境(G)... Ctrl+W帮助(H)-根据关联(C)... F1适合窗口(F) Ctrl+F缩放(Z) F6Z旋转(O) F7定向视图(R)-正二测视图(T) HomeF4定向视图(R)-正等测视图(I) End定向视图(R)-俯视图(O) Ctrl+Alt+T 定向视图(R)-前视图(F) Ctrl+Alt+F 定向视图(R)-右(R) Ctrl+Alt+R 定向视图(R)-左(L) Ctrl+Alt+L 捕捉视图(N) F8常用材质缩水none 1.000nylon 1.016abs 1.005ppo 1.010ps 1.006pc+abs 1.0045abs+pc 1.0055pc 1.0045pmma 1.002pa+60%gf 1.001pc+10%gf 1.00354。

加工中心刀具系统

加 工 中 心 刀 具 介 紹 與 應 用

SA TAPER SK

D1 44.45 69.85

D3 -0.5 44.7 70.1

D4

D5

I1 -0.2

g

d1 H7 17 25

e 35 35

t 22.8 35.5

t1 25 37.7

j 18.5 30

b H12 16.1 25.7

y

40 50

56.25 63.55 68.4 M16 91.25 97.5 101.75 M24

Allowable Socket Tolerance SOCKET 1 point contact

Kennametal’s V flange

SHANK minimum taper tolerance Allowable Shank Tolerance

AT - 3

Perfect Taper

加 工 中 心 刀 具 介 紹 與 應 用

加 工 中 心 刀 具 介 紹 與 應 用

平衡環

平衡環可減低不平衡量.

加 工 中 心 刀 具 介 紹 與 應 用

在機床主軸上,自動電控平衡

加 工 中 心 刀 具 介 紹 與 應 用

自動電磁平衡優點

機械製造廠 延長主軸壽命 能對用戶提供主軸保證 提供製造廠策略上的競爭優勢 提升現有機種的範圍不需增加研發時間

Standard tool( Max 10,000 rpm) Standard tool( Max 10,000 rpm) Standard tool subsequently (Max 25,000 rpm) Standard tool subsequently (Max 25,000 rpm) Standard tool fine balanced ( Max 40,000 rpm) Standard tool fine balanced ( Max 40,000 rpm) Balancing grade G2.5 Balancing grade G2.5

加工中心新刀具常用切削参数参照表1

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

转速 (r/min)

3300 3300 1800 3000 1500 3000 1300 2500 2000 3300 1800

进给量 (mm/min)

3800 3800 3800 3800 3800 3800 3800 3800 2500 3800 3800

切削深度 (mm) 0.1 0.1 0.6 0.3 0.8 0.3 1 0.3 0.5 0.6 0.6

切削宽度 (mm)

刀具材料

10 涂层合金

10

10

涂层合金

备注:此表仅供加工中心车间(使用新刀具时)参考

800

60

钻孔

800

20

扩孔

700

50

钻孔

400

60

钻孔

400

80

扩孔

120

40-50

精铰孔

120

40-50

精铰孔

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

φ68-72/T型刀

8

120-140

10-20 粗铣T型槽

焊刃

40Cr/滑块 φ68-72/T型刀

8

120-150

20-30 半精铣T型槽

12

φ16高速钢立铣 3刃

400-600

50-70

16

16

高速钢

φ20高速钢立铣 3刃

300-400

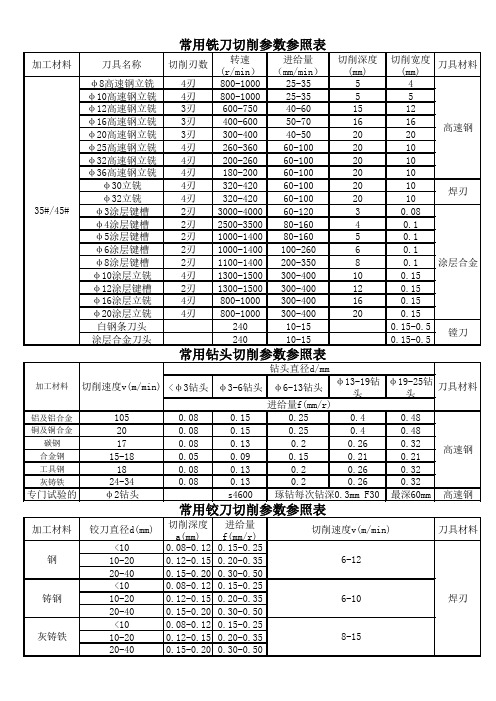

数控铣(加工中心)的刀具选用

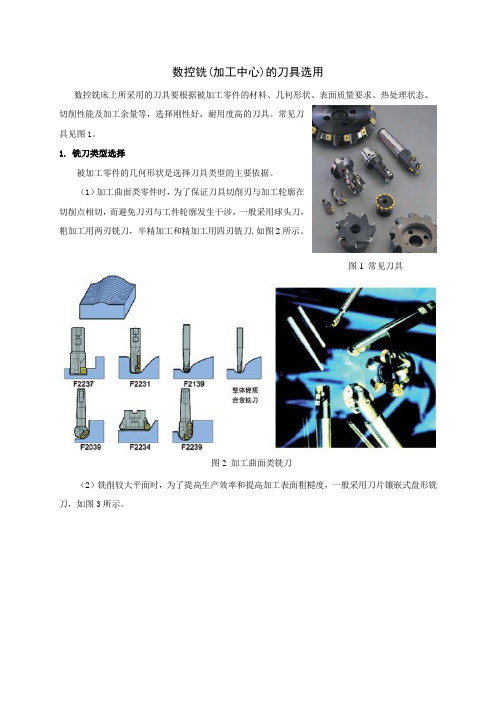

数控铣(加工中心)的刀具选用数控铣床上所采用的刀具要根据被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。

常见刀具见图1。

1. 铣刀类型选择被加工零件的几何形状是选择刀具类型的主要依据。

(1)加工曲面类零件时,为了保证刀具切削刃与加工轮廓在切削点相切,而避免刀刃与工件轮廓发生干涉,一般采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀,如图2所示。

图1 常见刀具图2 加工曲面类铣刀(2)铣削较大平面时,为了提高生产效率和提高加工表面粗糙度,一般采用刀片镶嵌式盘形铣刀,如图3所示。

图3 加工大平面铣刀(3)铣削小平面或台阶面时一般采用通用铣刀,如图4所示。

图4 加工台阶面铣刀(4)铣键槽时,为了保证槽的尺寸精度、一般用两刃键槽铣刀,如图5所示。

(5)孔加工时,可采用钻头、镗刀等孔加工类刀具,如图6所示。

2. 铣刀结构选择铣刀一般由刀片、定位元件、夹紧元件和刀体组成。

由于刀片在刀体上有多种定位与夹紧方式,刀片定位元件的结构又有不同类型,因此铣刀的结构形式有多种,分类方法也较多。

选用时,主要可根据刀片排列方式。

刀片排列方式可分为平装结构和立装结构两大类。

(1)平装结构(刀片径向排列).图7 平装结构铣刀平装结构铣刀(如图7所示)的刀体结构工艺性好,容易加工,并可采用无孔刀片(刀片价格较低,可重磨)。

由于需要夹紧元件,刀片的一部分被覆盖,容屑空间较小,且在切削力方向上的硬质合金截面较小,故平装结构的铣刀一般用于轻型和中量型的铣削加工。

图5 加工槽类铣刀图6 孔加工刀具(2)立装结构(刀片切向排列) 立装结构铣刀(如图8所示)的刀片只用一个螺钉固定在刀槽上,结构简单,转位方便。

虽然刀具零件较少,但刀体的加工难度较大,一般需用五坐标加工中心进行加工。

由于刀片采用切削力夹紧,夹紧力随切削力的增大而增大,因此可省去夹紧元件,增大了容屑空间。

由于刀片切向安装,在切削力方向的硬质合金截面较大,因而可进行大切深、大走刀量切削,这种铣刀适用于重型和中量型的铣削加工。

(完整版)加工中心新刀具常用切削参数参照表1

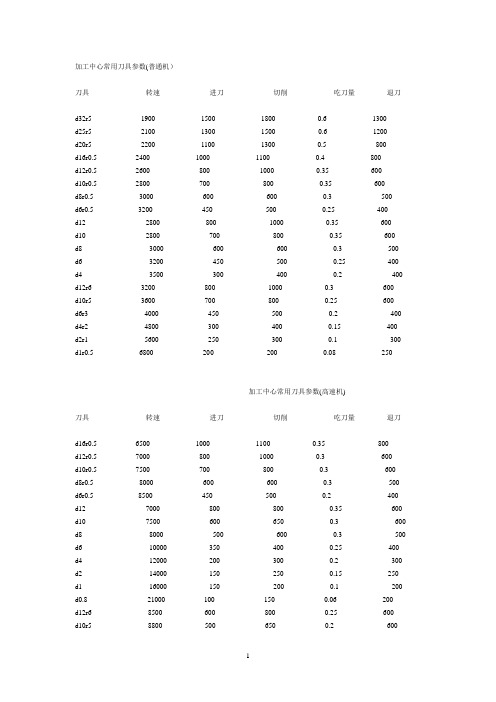

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧夹套的精度

在4D处跳动在20μm以内为A级(普通级); 在4D处跳动在10μm以内为AA级(精密 级); 在4D处跳动在5μm以内为超级精密级;

弹簧夹头的装夹

钻夹头刀柄

功能:主要用于夹紧直柄钻头, 也可用于直柄铣刀、铰刀、丝 锥的装夹。 优缺点:夹持范围广,单款可 夹持多种不同柄径的钻头,但 由于夹紧力较小,夹紧精度低, 所以常采用于直径在¢16以下 的普通钻头夹紧。 注意事项:夹紧时要用专用扳 手夹紧,在加工时如受力过大, 很容易造成三爪断裂。

加热刀柄

优点:动平衡好,适合于高速 加工。重复定位精度高,一般 在0.002mm以内。夹紧力大, 支承好。径向跳动小,可达到 0.002mm-0.005mm.抗污能力 好。在加工中防干涉能力好。 缺点:可换性差,每种规格刀 柄只适安装一种柄径的刀具。 注意事项:需配置一套加热设 备。

电磁诱导加热器

刀柄系统-锥柄形式

7:24工具锥柄的刀柄系统占所有加工中心 刀柄的80%以上; HSK 工具系统能够提高系统的刚性和稳定 性以及在高速加工时的产品精度 ,并缩短刀 具更换的时间,在高速加工中发挥很重要 的作用。

刀柄系统-锥柄形式

7:24工具系统

HSK空心短圆锥工具系统

大锥度7:24 DIN 69871

无极变速加速器

工作原理:通过电主轴箱控制加 速器转动,可实现高速旋转,不 需要主轴旋转。 优点:可长时间工作,精度高, 操作简单,并可在不同的加工中 心或钻床.铣床使用。加工后的表 面光洁度比倍数器好很多,刀也 不容易磨损!更好的是可侧面加 工。 注意事项:加工中机床主轴不能 转动。要正确使用三相220V电压。

相对稳定性较低 (会晃动) 轴向精度低 有限的径向精度 不适合于高转速 重量较大,换刀较慢 应用广泛

空心短锥 DIN 69893

高的静态及动态稳定性 高的轴向及径向精度 非常适合在高转速下使用,定心准确 重量轻,易于换刀

7:24刀柄系统优缺点

优点 1、不自锁,可以实现快速装卸刀具; 2、刀柄的锥体在拉杆轴向拉力的作用下, 紧紧地与主轴的内锥面接触 3、7:24锥度的刀柄在制造时只要将锥角 加工到高精度即可保证连接的精度,所以 成本相应比较低,而且使用可靠。

精镗刀的用途及分类

精镗刀应用于孔的精加工场合,能获得较高的直径和位置精度和光洁 度。为了在孔加工中能获得更高的精度,一般精镗刀采用的都是单刃形式, 刀头带有微调结构,以获得更高的调整精度和调整效率。根据其结构,精 镗刀可分为整体式精镗刀、模块式精镗刀和小径精镗刀,均广范的使用于 数控铣床,镗床和加工中心上。 1.整体式精镗刀 的选择方法 整体式精镗刀主要用在批量产品的生产 线近些年来,市场结构、市场需要日新月异, 产品周期日益缩短,这就要求加工机械以及 加工刀具具有更充分的柔性。所以在实际应 用中,尽管其价格比较低廉,我们并不是十 分推荐。 选择方法: a.确认机床接口 (选配刀柄形式) b.确认工件结构、孔径、深度及材料等 c.选配镗刀 (根据孔径、孔深等) d.选配刀片 (根据刀片座,工件材料)

油路刀柄

功能:在没有中心出 水的机床,通过刀柄 内部机构将外部冷却 转为中心内冷。(在 没有中心出水机床上 使用快速钻,为了能 使铁屑能出来,就要 将外冷转成内冷。) 注意事项:安装前要 确认刀柄中心到进油 孔的距离。

角度头

功能:为了能在三轴的加 工叫心实现第四轴的加工。 工作原理:是通过机床主 轴带动角度头内的齿轮运 转传递力矩,从而实现角 度转换。 注意事项:安装原理跟油 路刀柄一样。使用时应注 意当机床正转时,角度头 是反转的,机床反转时, 角度头是正转的。

丝攻刀柄

功能:用于加工螺纹时的装夹, 伸缩攻牙刀柄通过内部的保护机 构可使前后收缩5mm,在丝锥过 载停转时起到保护作用。 注意事项:1,使用ER刚性攻牙 筒夹。 2,选择ER刚性攻牙 筒夹时必须确认好丝锥柄径和方 头的心寸。也可以告知客户使用 丝锥是什么标准。 3,锁紧时要用开口 扳手夹住刀柄,使用另一只板手 锁紧螺帽。不能野蛮锁紧。

强力型刀柄

功能:用于铣刀,铰刀等直柄刀具及 工具的夹紧。 优缺点:夹紧力比较大,夹紧精度较 好,更换不同的筒夹来夹持不同柄径 的铣刀,铰刀等。在加工过程中,强 力型刀柄前端直径要比弹簧夹头刀柄 大,容易产生干涉。 精度:卡簧夹紧变形小,所夹持的刀具 柄径公差在h6 注意事项:1,使用时务必将刀柄内孔 及卡簧擦干净,切误将油渍留于刀柄 中。夹紧时不应使用加长棍,野蛮锁 紧,以免损坏刀柄。 2,在加工过程中不要用柴 油直接冲在刀柄 上,这样很容易损坏 刀柄。

莫式刀柄

分类:1,莫氏铣刀刀柄(MTB) 2,莫式钻头刀柄 (MTA) 功能:MTA适合于安装莫氏有扁尾的钻 头,铰刀及非标刀具。 MTB适合天安装莫氏无扁尾的 铣刀各非标刀具。 为了满足模具深型腔加工,MTB刀柄有 加长型跟超长型。 注意事项: 使用前务必将锥孔内清洗干净,保证无 油脂否则会影响磨擦力,导致刀具的 “夹紧力”的下降. 刀具不使用时应当及时将刀具卸下来, 长时间处与拉紧状态可能会导致刀具无 法拆卸的结果.

7:24刀柄系统特点

主轴锥孔的“喇叭口”状扩张,还会引起刀柄及夹紧机构质心的偏离, 从而影响主轴动平衡。 轴向定位精度较低 高速时产生径向膨胀 锥柄的质量和长度比较大

没有端面接触

支持外径比较小

1.弹簧夹头刀柄

功能:主要用于钻头、铣刀、丝锥等直柄 刀具及工具的装夹。

卡簧弹性变形量1mm 夹持范围: φ0.5~φ32

侧固式刀柄

功能:适合装夹快速钻、铣 刀、粗镗刀等削平刀柄 刀具 的装夹。 优缺点:侧固式刀柄是夹持 力度大,其结构简单,相对 装夹原理也很简单。但通用 性不好,每一种刀柄只能装 同柄径的刀具。 安装方法:将刀具置入刀柄 内,将削平平面对准锁紧螺 钉。

平面铣刀柄

功能:主要用于套式平面铣 刀盘的装夹,采用中间心轴 和两边定位键定位,端面内 六角螺丝锁紧。 注意事项:1,平面铣刀柄分 为公制跟英制,选取时应了 解铣刀盘内孔孔径。 2,在加工条件允 许情况下,为提高刚性应尽 量选取短一点。

旋转刀具及配套应用

刀柄系统-加工中心刀具配置图

刀柄系统-锥柄形式

用于连接机床和切削用刀具的数控工具系统,具 有卡具的功能和量具的精度,直接关系到刀具是 否得到正确使用,切削是否达到理想效果的关键 因素所在。包括: 加工中心用7:24锥柄刀柄系统:包括BT、SK、 CAT、DIN等各种标准;NT在早期数控铣床上用的 较多。 加工中心用1:10锥柄HSK空心短圆锥高速模块式空心短圆锥工具系统

• 能够提高系统的刚性和稳定性以及在高速加工时的 产品精度,并缩短刀具更换的时间;

• 支持高速机械加工的运用;

• 刀柄供应商正在不断地改进HSK工具系统,使其适应 机床主轴转速达到60,000转/分;

• HSK工具系统正在被广泛用于航空航天、汽车、精 密模具等制造工业之中。

7:24刀柄系统优缺点

缺点 1、单独的锥面定位。 7:24锥度刀柄连接锥度较大,锥柄较长,锥体表 面同时要起两个重要作用,即刀柄相对于主轴的精确定位以 及实现刀柄夹紧。 2、在高速旋转时,由于离心力的作用,主轴前端锥孔会发 生膨胀,膨胀量的大小随着旋转半径与转速的增大而增大, 但是与之配合的7:24锥度刀柄由于是实心的所以膨胀量较 小,因此总的锥度连接刚度会降低,在拉杆拉力的作用下, 刀柄的轴向位移也会发生改变。每次换刀后刀柄的径向尺寸 都会发生改变,存在着重复定位精度不稳定的问题。