AUTOFORM常见问题汇总

汽车冲压培训资料-Autoform问题说明

Autoform问题说明-关于仿真分析的几个问题解答问题一:对于不同类别的零件减薄或者开裂,相关的衡量标准。

Mj Formability 及FLD 确认Major板料的变形中Major Minor(开裂领域j 和(仅拉延)的分布均匀,但变形量过大而变薄的区域拉延和压缩作用后低于(h )Minor开裂基准(thinning)的值板料变形不大于Thinning 2%的部分不形成变形,挤料而起皱的部分屈服线图在此位置上点集中的越多,判定为塑形变形越好(Major 和Minor 的变化率都为(+), 指的是只有拉延的区域.)Splits(金属板料的开裂界限):Splits(金属板料的开裂界限)1.此界限根据材料规格及性能来定2.一般按Autoform默认设定,但考虑到实际生产中各种因素,按各企业规定设置。

默认开裂界限Splits区域变大,模拟结果中开裂范围变大例:开裂界限为-5%g(金属板料过度变形导致的可接受变薄率): Excessive thinning(金属板料过度变形导致的可接受变薄率):1.零件最大变薄率的界限2.一般按Autoform默认设定,根据零件的材质和各企业的质量标准来修正。

超过最大变薄率的区域p(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区 Risk of splits(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区间):1.进行塑性变形的区间(拉伸变形)这部分是FLD图表的中央位置,不是开裂而是变形加大会有开裂情况的一种预警。

2.压缩和拉伸形成的区间只有主应力在作用,次应力则受到压缩的区间,侧壁或者一般成型深度深的侧壁可能会发生。

3. Autoform默认值是20%,根据零件的材质和各企业的质量标准来修正。

3Autoform默认值是20%根据零件的材质和各企业的质量标准来修正压缩和拉伸形成的区间拉伸成型进行的区间例:•屈服强度以250为基准Math=<250 –普通钢板开裂基准thinning ‐25%Math>250 –高强度钢板开裂基准thinning ‐20%这是韩国国内流行的一般基准,各主流汽车厂应该有自己的标(这是韩国国内流行的般基准,各主流汽车厂应该有自己的标准体系)•屈服强度以250 为基准Math=<250 –普通钢板开裂基准thinning ‐25%ThinningFormability上图是只有拉延的区域, 虽然大于开裂界限‐25%,但在FLD图上处于底部.这个是以AUTOFROM的基准定义的,可判定为在均匀的拉延状态中剧变的区域(过度的变形而发生的不规则的面, 并不是光顺的面). 每个公司的判定标准不一样, 但这种情况大部分是质量不好的部分,所以判定为开裂.ThinningFormability上图是只有拉延的区域, 虽然小与开裂界限‐25%,但在FLD图上接近开裂基准.这个是以AUTOFROM的基准定义的,表示预计有开裂, 此部位是压缩成形大于拉延成形的部分, 说明压缩成形对于开裂的影响较多. 所以通常对于压缩作用较多的部位设定成小于开裂界限5%左右.Insufficient stretch(确认整体变薄率的区间):(确认整体变薄率的区间):1.只有拉伸变形成型的情况,没有压缩变形成型的区域。

AUTOFORM分析拉延成型

常见缺陷及解决办法1.拉延开裂开裂是拉延工序中最为常见的缺陷之一,其表现为出现破裂或裂纹,产品部分如果出现破裂或者裂纹将被视为不合格产品,所以必须予以解决。

产生开裂的原因大致有:(1)产品工艺性不好,如R角过小、型面变化剧烈、产品深度较深以及材质成形性能差等。

(2)工艺补充、压边圈的设计不合理。

(3)拉延筋设计不合理,不能很好的控制材料流动。

(4)压边力过大。

(5)模具型面表面粗糙度达不到要求,摩擦阻力大。

(6)模具加工精度差,凸凹模间隙小,板料流动性差。

目前,主要通过改善产品工艺性、设计合理的坯料形状、增加刺破刀、加大R角、合理设计工艺补充及压料面、调整拉延筋阻力及压边力和模面镜面处理等方式来解决拉延开裂问题。

2.起皱起皱是拉延工序中另一个常见的缺陷,也是很难解决的板件缺陷。

板件发生起皱时,会影响到模具的寿命以及板件的焊接,板件发生叠料时还会使模具不能压合到底,从而成形不出设计的产品形状,同时,由于叠料部位不能进行防锈处理,容易导致板件生锈而影响到板件的使用寿命,给整车安全造成隐患。

目前主要从产品设计及工艺设计上来解决起皱问题,归纳起来有以下几点:(1)产品设计时尽量避免型面高低落差大、型面截面大小变化剧烈,在不影响板件装配的情况下,在有可能起皱的部位加吸皱包。

(2)工艺上可以考虑增加整形工序。

(3)分模线调整。

随着分模线的调整,往往会伴随着开裂缺陷的产生,目前主要通过使用CAE软件来分析确定合理的分模线位置。

(4)在工艺补充面上增加吸料筋、工艺台阶等,将多余的料消化掉。

(5)合理设计拉延筋,以确保各个方向进料均匀为目标。

(6)当开裂与起皱同时存在,且起皱不被允许时,一般先解决起皱再解决开裂。

AutoForm模拟分析算法AutoForm模拟分析算法主要有两种:隐式算法和一步成形法。

1.隐式算法静态隐式算法是解决金属成形问题的一种方法。

在静态隐式算法中,在每一增量步内都需要对静态平衡方程迭代求解。

autoform原理技巧与战例实用手册机电

autoform原理技巧与战例实用手册机电

Autoform是一种用于模拟和优化汽车制造工艺的软件,主要应用于冲压、成形和焊接等工艺过程。

它基于有限元方法和模拟技术,能够帮助工程师预测和解决在汽车制造过程中可能遇到的问题。

Autoform的原理主要基于以下几个方面:

1. 材料力学模型:Autoform使用材料的流变本构关系来模拟材料在加工过程中的行为,以预测材料的塑性变形、应力分布和强度等参数。

2. 成形过程模拟:Autoform通过建立零件的几何模型和材料力学模型,进行有限元分析来模拟材料的变形过程,包括冲压、拉伸、折弯等过程。

3. 系统优化:Autoform可以根据用户设定的目标函数和约束条件,进行优化设计,以求得最佳的工艺参数和工艺方案。

在使用Autoform时,可以采用以下一些技巧:

1. 建立准确的零件和模具模型:准确的模型能够更好地反映实际情况,从而提高模拟结果的准确性。

2. 选择适当的材料模型:根据材料的性质和实际情况,选择适合的材料模型进行模拟,以获得更准确的结果。

3. 设置合理的模拟参数:模拟参数包括网格密度、时间步长等,合理设置这些参数可以提高计算效率和结果准确性。

4. 结果分析和优化设计:对模拟结果进行详细分析,找出问

题所在,并采取相应的措施进行优化设计。

关于战例实用手册机电方面的内容,需要具体了解您所指的是哪个方面的应用,以便提供更具体和专业的答案。

汽车冲压培训资料-Autoform问题说明

Autoform问题说明-关于仿真分析的几个问题解答问题一:对于不同类别的零件减薄或者开裂,相关的衡量标准。

Mj Formability 及FLD 确认Major板料的变形中Major Minor(开裂领域j 和(仅拉延)的分布均匀,但变形量过大而变薄的区域拉延和压缩作用后低于(h )Minor开裂基准(thinning)的值板料变形不大于Thinning 2%的部分不形成变形,挤料而起皱的部分屈服线图在此位置上点集中的越多,判定为塑形变形越好(Major 和Minor 的变化率都为(+), 指的是只有拉延的区域.)Splits(金属板料的开裂界限):Splits(金属板料的开裂界限)1.此界限根据材料规格及性能来定2.一般按Autoform默认设定,但考虑到实际生产中各种因素,按各企业规定设置。

默认开裂界限Splits区域变大,模拟结果中开裂范围变大例:开裂界限为-5%g(金属板料过度变形导致的可接受变薄率): Excessive thinning(金属板料过度变形导致的可接受变薄率):1.零件最大变薄率的界限2.一般按Autoform默认设定,根据零件的材质和各企业的质量标准来修正。

超过最大变薄率的区域p(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区 Risk of splits(压缩成型和拉伸成型并列进行的区间或者预计产生开裂的区间):1.进行塑性变形的区间(拉伸变形)这部分是FLD图表的中央位置,不是开裂而是变形加大会有开裂情况的一种预警。

2.压缩和拉伸形成的区间只有主应力在作用,次应力则受到压缩的区间,侧壁或者一般成型深度深的侧壁可能会发生。

3. Autoform默认值是20%,根据零件的材质和各企业的质量标准来修正。

3Autoform默认值是20%根据零件的材质和各企业的质量标准来修正压缩和拉伸形成的区间拉伸成型进行的区间例:•屈服强度以250为基准Math=<250 –普通钢板开裂基准thinning ‐25%Math>250 –高强度钢板开裂基准thinning ‐20%这是韩国国内流行的一般基准,各主流汽车厂应该有自己的标(这是韩国国内流行的般基准,各主流汽车厂应该有自己的标准体系)•屈服强度以250 为基准Math=<250 –普通钢板开裂基准thinning ‐25%ThinningFormability上图是只有拉延的区域, 虽然大于开裂界限‐25%,但在FLD图上处于底部.这个是以AUTOFROM的基准定义的,可判定为在均匀的拉延状态中剧变的区域(过度的变形而发生的不规则的面, 并不是光顺的面). 每个公司的判定标准不一样, 但这种情况大部分是质量不好的部分,所以判定为开裂.ThinningFormability上图是只有拉延的区域, 虽然小与开裂界限‐25%,但在FLD图上接近开裂基准.这个是以AUTOFROM的基准定义的,表示预计有开裂, 此部位是压缩成形大于拉延成形的部分, 说明压缩成形对于开裂的影响较多. 所以通常对于压缩作用较多的部位设定成小于开裂界限5%左右.Insufficient stretch(确认整体变薄率的区间):(确认整体变薄率的区间):1.只有拉伸变形成型的情况,没有压缩变形成型的区域。

AutoForm看图培训

一、材料利用率

是指零件重量与素材重量的比率 即零件重量/素材重量X100%=材料利用率 注:材料的利用率一般会在40~60%

二、下死点分析结果

起皱

起皱严重, 有叠料

四、材料流向变化

是指素材由平钣成形至零件所需的形状后 的材料流动方向;

一般看三个方向: 1、到下死点后材料的流动方向 2、零件局部的材料流动方向 3、外钣件的滑移线

如附图示:

1、到下死点后材料的流动方向;

2、零件局部的材料流动方向;

红色表示拉伸方向 蓝色表示收缩方向

3、外钣件的滑移线;

-30%

+10%

六、起皱分析

指零件拉延后的起皱分析,如以下图示:

七、问题与对策

指分析后的问题点及改修对策,如以下图示:

谢谢

是指分析到底下死点的结果,如以下图示:

三、拉延过程示意

一、指的是素材在自然状态到拉延到底成为需 求形状的过程状态,如附图示:

二、在拉延过程中,主要确认零件的成型〔走 料、起皱〕的趋势;

三、零件拉延过程使用成形性界面确认,成形 性界面各种颜色表示说明如下:

开裂

过渡的 开裂

危险的 开裂

拉延 充分

拉延不 充分

滑移线部位及滑移 线尺寸

五、变薄率

是指素材由平钣成形至零件所需的形状后 的变薄率;(如1.0mm的材料拉延后变薄率 为20%,即拉延后,材料厚度变为0.8mm)

A 一般分析后的材料变薄率不可大于30% B 外板件的变薄率最正确为3-5%

在CAE报告中会表达出每个局部的变薄率, 如附图示:

3.Autoform R6多工序分析中前后序的料片存在多角度转角的设置方法

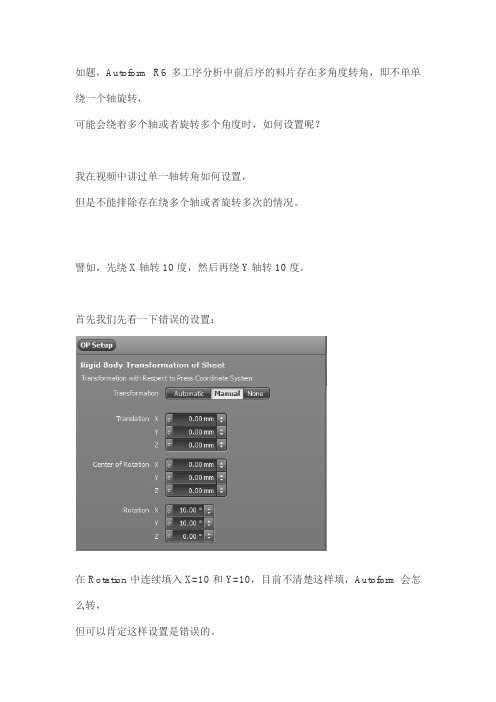

如题,Autoform R6多工序分析中前后序的料片存在多角度转角,即不单单绕一个轴旋转,可能会绕着多个轴或者旋转多个角度时,如何设置呢?我在视频中讲过单一轴转角如何设置,但是不能排除存在绕多个轴或者旋转多次的情况。

譬如,先绕X轴转10度,然后再绕Y轴转10度。

首先我们先看一下错误的设置:在Rotation中连续填入X=10和Y=10,目前不清楚这样填,Autoform会怎么转,但可以肯定这样设置是错误的。

在我们实际做DL图的时候,就涉及到车身坐标向绝对坐标的转换问题。

在这个转换过程中,XYZ三个轴的旋转顺序是不同的。

也就是,在2D DL图上,一定要标明,先绕哪个轴,然后再绕哪个轴,否则一定会出错。

拿我们上面的例子,先绕X轴转10度,然后再绕Y轴转10度来说,先X轴再Y轴和先Y轴再X轴,旋转出来的零件位置是不同的。

我们在画DL的时候,一定会标明先哪个轴再哪个轴,不能直接标X=10,Y=10,Z=10,否则绝对要出错。

说这么多,无非就是想表达,在同一个operation中设置X=10,Y=10,实现不了先X轴转10度,然后Y轴转10度的目的。

OK,下面来看下,存在多个角度时,如何进行旋转。

还是上面的例子,先X轴转10度,然后Y轴转10度。

正确的设置方法:Production-添加IdleI-30和I-40I-30设置为先绕X轴旋转;I-40设置为再绕Y轴旋转。

IDLE的意思是空工位,这个概念,如果你是做transfer或者Prog的话,会很好理解,就是不安排任何工序,一个空的工序。

在transfer中,一般用来实现零件转角或者摆正位置,连续模里有时候为了腾空间或者在Z轴上调整高度。

那么在autoform中也是这样的功能,我们可以通过添加IDLE来实现多个转角的目的。

如上图,T-50与D-20之间存在转角,转角顺序是先X轴10度,然后Y轴10度,于是我们来到I-30 设置X=10度然后来到I-40设置Y=10度由此,转角设置完毕。

AutoForm初学注意事项

CAE联盟论坛精品讲座系列AutoForm初学注意事项主讲人 阿毅CAE联盟论坛—总版主在平时处理论坛答疑的时候发现很多初学AutoForm的人还是容易犯一些低级的错误,所以写了这篇帖子,希望能给新入门者以启迪。

1.IGES文件导入注意事项:根据零部件确定合理的模具网格划分参数:如下图所示,默认的最大的网格边长为50,如果零件比较小,建议合理的将此数值减小,如一个200mm的零件,用10或者5的参数,没有硬性规定,看着合理即可;很多人在此参数上没有留意到,导致导入的模具网格奇大无比,分析时容易产生一个稀奇古怪的问题;下图的网格就是不合理的,建议再此基础至少增加3倍;2.模具的偏置问题:2.1 不偏置的情况:如果你已经在三维CAD中将所有的分析曲面都按照实际的上下模面全部处理好后导入的AutoForm,那么在设置模具时,就不需要再进行偏置了:如果你的模具的面是平面,也不建议进行偏置(如binder是平面等)2.2 偏置的情况:如果你只是在AF中导入了一个模面,然后其他的模面都是通过复制来完成的,那么复制的面就需要进行偏置(平面除外),这些面一般都是带圆角的面或者复杂的曲面;OFFSET 的方向一般为Inwards;3.模具的初始位移问题:一般情况下,汽车覆盖件都比较大,所以软件默认上移是500mm,但是如果零件比较小,这个距离需要适当的控制,一遍方便的查看模型;4.process设置时,最后自定义终止方式:默认为During time,如果是punch和die等的接触,建议采用Until Closure,自定义Closing Tools;在一些计算时,有些模面不能正常的终止,可以使用此方式来避免;5.初始网格的定义如果工件面积比较大,软件默认的standard参数就足够了,或者设置个fine参数也行,但是如果零部件比较小,建议手动定义合适的网格参数,根据最小特征的圆角大小决定,初始网格为半径的1/2,细化2次即可;6:初始时间步长的定义:如果初始网格比较小,建议适当的控制时间步长,初始时,时间步长可以小一点,控制最大的时间步长;。

AUTOFORM常见问题汇总

AUTOFORM常见问题汇总1: AUTOFORM如何更改⼯作⽬录。

答:⽬前⽅法⾄少有三种:⽅法⼀:更改AutoForm⼯作主⽬录的新⽅法:在本地⽤户组下选中所使⽤的⽤户点右键选属性栏如下图,在配置⽂件窗⼝下选择本地路径,选上你需要的路径,然后注销⼀下此⽤户,在进⼊即可。

⽅法⼆:(plusplus 提供)到Autoform安装⽬录修改af-xstart.vbs⽂件(右键选编辑),找到XAF = """" & "$AF_HOME_XX/xaf_X.XX " & ARGS & " -geom +0+0" & """"其中XX/X.XX为Autoform的版本号把它改为XAF = """" & "$AF_HOME_XX/xaf_X.XX -wd /dev/fs/X/.../.../ " & ARGS & " -geom +0+0" & """"其中X为盘符,/.../.../为路经,记得以/结尾。

存盘,重新运⾏OK.⽅法三:⽬前⽹络上还有⽹友提供⼀种⽅法:设置本地⽤户环境变量 HOME=(你的⼯作⽬录).2: AUTOFORM快捷键⼀览。

点我AUTOFORM快捷键3: AUTOFORM计算中途报错停⽌。

答:⼀般再算⼤件⽐如想侧围这样的件经常遇到中途报错中⽌。

如下图:这种情况⼀般是由于AF⽆法合理分配内存所致,由于现阶段X86限制,没有很好的办法解决,不过现在AF4.12以上版本⽀持了64位的求解器,这个可以解决。

32位求解器本⼈尚⽆很好的⽅法解决,如有⾼⼈有好的办法,请回帖或PM我。

3Q4: AUTOFORM如何取消多个EXCEED。

CAE分析规范Autoform

CAE分析规范——Autoform一、数据准备(1)数据输出:把UG 中的型面输出成IGES 文件,然后输入到Autoform中。

为了避免数据丢失和数据转换错误,应该首先在UG 中提取B-SURFACE 曲面。

(2)网格划分设置网格划分参数为:Error tolerance:0.1Max side lenth:30注:对于零件中存在小于或等于2mm半径时,Error tolerance:0.05(3)检查是否有未倒角面;对于尖角部分,可以在Fillet页面中设定半径自动倒角。

(4)删除多余的曲面;Shift+右键选择需要删除的面,点击Deleted(5)是否需要做对称面;根据中心设定对称面(6)隐藏需要翻边面;Shift+右键选择需要翻边的面,点击Flange(7)检查是否有负角(红色区域)一般可使用Min backdraft功能进行调整。

(8)添补内部孔洞Mod P>All holes>pick curse:__>OK>Apply在Define holes中设定孔的最大、最小尺寸。

二、工具设置(1)Model>Input generator>输入料厚,注意选择以凸模或凹模为基准(2)进入工具页面,设定binder>Columns: Tool center(3)设定行程单动设置:凸模位置为0,压边圈移动高度为:最大拉延深度+5~10(尽量取整), 凹模移动高度为:压边圈移动高度+100~300双动设置:凹模位置为0,压边圈移动高度为:高于板料水平位置即可,凸模移动高度为:高于板料水平位置即可。

三、板料设置(1)可直接导入坯料线或手动绘出;(2)注意板料排放位置;单动设置再压边圈上,双动设置在凹模上。

(3)对于需要剪裁的板料,可直接对板料进行编辑。

四、润滑条件钢材:constant=0.15铝材:constant=0.18对于钢材可以适当增加数值,但一般不超过0.2五、过程设置(1)重力计算:单动设置:凸模和压边圈静止不动,凹模不活跃双动设置:凹模静止不动,凸模和压边圈不活跃(2)压边计算单动设置:双动设置:注意运动时间应与行程一致(运动速度v=1)(3)成形设置压边力选Const Force,单位为 N六、控制参数板料厚度<=2mm,层数为5板料厚度>2mm,层数为72007-2-12。

AutoFor初学注意事项

CAE联盟论坛精品讲座系列AutoForm初学注意事项主讲人阿毅CAE联盟论坛—总版主在平时处理论坛答疑的时候发现很多初学AutoForm的人还是容易犯一些低级的错误,所以写了这篇帖子,希望能给新入门者以启迪。

1.IGES文件导入注意事项:根据零部件确定合理的模具网格划分参数:如下图所示,默认的最大的网格边长为50,如果零件比较小,建议合理的将此数值减小,如一个200mm的零件,用10或者5的参数,没有硬性规定,看着合理即可;很多人在此参数上没有留意到,导致导入的模具网格奇大无比,分析时容易产生一个稀奇古怪的问题;下图的网格就是不合理的,建议再此基础至少增加3倍;2.模具的偏置问题:2.1 不偏置的情况:如果你已经在三维CAD中将所有的分析曲面都按照实际的上下模面全部处理好后导入的AutoForm,那么在设置模具时,就不需要再进行偏置了:如果你的模具的面是平面,也不建议进行偏置(如binder是平面等)2.2 偏置的情况:如果你只是在AF中导入了一个模面,然后其他的模面都是通过复制来完成的,那么复制的面就需要进行偏置(平面除外),这些面一般都是带圆角的面或者复杂的曲面;OFFSET 的方向一般为Inwards;3.模具的初始位移问题:一般情况下,汽车覆盖件都比较大,所以软件默认上移是500mm,但是如果零件比较小,这个距离需要适当的控制,一遍方便的查看模型;4.process设置时,最后自定义终止方式:默认为During time,如果是punch和die等的接触,建议采用Until Closure,自定义Closing Tools;在一些计算时,有些模面不能正常的终止,可以使用此方式来避免;5.初始网格的定义如果工件面积比较大,软件默认的standard参数就足够了,或者设置个fine参数也行,但是如果零部件比较小,建议手动定义合适的网格参数,根据最小特征的圆角大小决定,初始网格为半径的1/2,细化2次即可;6:初始时间步长的定义:如果初始网格比较小,建议适当的控制时间步长,初始时,时间步长可以小一点,控制最大的时间步长;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1: AUTOFORM如何更改工作目录。

本帖隐藏的内容需要回复才可以浏览

答:目前主要方法有以下几种:

方法一:更改AutoForm工作主目录的新方法(直到最新的AF_PLUS_R1.1所有版本通用):

在本地用户组下选中所使用的用户点右键选属性栏

如下图,在配置文件窗口下选择本地路径,选上你需要的路径,然后注销一下此用户,在进入即可。

方法二:(plusplus 提供)(需要安装SFU即4.11以前的所有版本通用):

到Autoform安装目录修改af-xstart.vbs文件(右键选编辑),找到XAF = """" & "$AF_HOME_XX/xaf_X.XX " & ARGS & " -geom +0+0" & """"

其中XX/X.XX为Autoform的版本号把它改为XAF = """" &

"$AF_HOME_XX/xaf_X.XX -wd /dev/fs/X/.../.../ " & ARGS & " -geom +0+0" & """"其中X为盘符,/.../.../为路经,记得以/结尾。

存盘,重新运行OK.

方法三:目前网络上还有网友提供一种方法(4.2以前的所有版本通用):

设置本地用户环境变量 HOME=(你的工作目录).

方法四:更改目标设置(4.2以后的所有版本通用直到目前最新的AF_PLUS_R1.1):

AF桌面启动快捷文件右键属性查看目标,如下图,在后面加上

-param -wd 你的工作目录即可,

如下图:

2: AUTOFORM快捷键一览。

点我AUTOFORM快捷键

3: AUTOFORM计算中途报错停止。

答:一般再算大件比如想侧围这样的件经常遇到中途报错中止。

如下图:

这种情况一般是由于AF无法合理分配内存所致,由于现阶段X86限制,没有很好的办法解决,不过现在AF4.12以上版本支持了64位的求解器,这个可以解决。

32位求解器本人尚无很好的方法解决,不过各位可以尝试降低模拟精度,或者少计算几个RESULT结果,有些时候也可以解决。

4: AUTOFORM如何取消多个EXCEED。

答:一般情况下AUTOFORM刚安装完毕实用时会提示你要不要只用一个EXCEED。

如果选择用多个的话,再次更改

需要在EXCEED的配置里面更改.

在坐标栏EXCEED上点右键,选择TOOLS里面的CONFIGURATION,进入以下画面:

点击左上角的,如图红圈位置,出现下面界面,进入VIDEO选项:

进入Commom Settings 选项把Do NOT Prompt Multiple Sessions勾上即可,如下图。

5: AUTOFORM在输出图像及动态模拟录像时AUTOFORM自动关闭的问题(4.2以上版本默认设置已经设好)。

如下图,在输出保存图像或录像时,AUTOFORM自动关闭。

解决方法如下,进入EXCEED的配置画面,然后进入EXCEED 3D AND GLX,

将硬件加速前面的勾去掉(HARDWARE ACCELERATION)即可

/

6: AUTOFORM中膜单元与壳单元的区别是什么??

答:参照下面的教程

[url=/[url=/][url=http://bbs.fo /][url=/][url=/][u rl=/][url=/]中国成型论坛

[/url][/url][/url][/url][/url][/url]Autoform教程系列之

一][url=/][url=/][url=http://bb /][url=/][url=http://bbs.formingnet.co m/][url=/]中国成型论坛

[/url][/url][/url][/url][/url][/url]Autoform教程系列之一[/url]

7: AUTOFORM中显示问题

可能有的朋友经常在旋转零件的时候发现不是正常的显示,显示成下面的情况,如下图:

这个是设置的原因,如下图,打开AF设置。

图中红色线条圈出的是我们需要的设置。

具体情况如下图:

总之,我们正确的选项应该选第三个,LIVE ROTATION !!!

另一个需要注意的是,可能有的朋友发现第三个LIVE ROTATION 这个选项,出现这种可能极大的原因是

你没有安装EXCEED 3D,或者你安装的EXCEED 3D应该被破坏,请确定是

否安装此软件,或者重新安装一下。

,

8: AUTOFORM如何自定义后处理显示内容

用过AutoForm的朋友都知道,AutoForm的后处理功能也是很强大的,有些不能显示的后处理功能,不是AutoForm

不具备这种功能,而是我们没有激活此功能,激活的选项在AutoForm的控制选项中。

如下图:

你可以全开,这样所有的后处理功能都可以查看。

但是,这里需要强调的是,你开的越多你的计算时间也就越长,因此不需查看的后处理建议不要打开。

,OK,可能又有人要问,每次我都要重新设置,可不可以把我设置的改为默认的呢?,答案是可以的,方法参考下面这个问题

9: AUTOFORM如何设置后处理设置为默认设置

接着上面,我们将后处理需设置设置为我们想要的,然后点击下面的按键,如下图:

然后在你当前打开的SIM文件的目录下为生成一大堆的文件,如下图所示:

其他的文件没用,删掉即可,,OK。

完事。

以后你如果再次建立SIM文件,就不需要再次更改了。

默认成你刚才设的那样。