SMT不良品维修作业指导书

SMT锡膏修理作业指导书

QC 全检

良现象,维修时具体标准按《SMT 外观检验标准》执行。更换物料时则把需更换的物料按标 准焊接好。修理后将 PCB 板面残留松香用洗板水清洗干净,然后做好《每日维修报告》 。 5.修理板经生产确认员确认 OK 后,在送至 QA 处再次确认确认 OK 并《每日修理报告》上签 名再送还确认员;如确认 NG 则让修理员再修理。最后确认员按流程送到炉后 QC 再次全检。

辅助工具及耗材 名称 恒温烙铁 万用表、电容表 测温仪 拔焊台 用途 修理用 元件测试用 测试烙铁温度 修理用

二、注意事项 1.修理时有铅和无铅的锡线要做严格区分,严禁有铅与无铅在同一工位上修理。 2.对无法识别的元件要用万用表测试,不同厂商物料不可相互代用。 三、以往失败案例:

确认员确认

NG NG

OK 后方可修理。 3.将不良品拿出与样板相核对,找出不良位置物料的丝印和规格,同时在物料员处领取同客

QA 确认

户相同物料来修理。 4 将烙铁温度无铅设定在 300~330℃、有铅设定在 280℃~300℃, 拔焊台温度设定在 300 ℃~350 ℃,温控开关 5-6 档,汽流开关 1-3 档,元件少锡、偏移 QFP、SOP 偏移,错位等不

文件编号 版

图示:

WI-SC-011 A.0

不良品

工作项目 适用范围

修理

锡膏板修理 作业顺序; 一.作业顺序;本ຫໍສະໝຸດ SMT 锡膏板修理 作业指导书

批准

审核

作成 颜 勇

1.炉后 QC 将检出的不良品用不良标签标示出不良位置,然后放置在不良区,由修理员拿至修 理工位进 行维修。

修理

2.修理员首先对烙铁温度、对地电压进行检测,并如实填写《烙铁温度测试记录表》并准备 好要修理机种的 Z 轴表/样板,先确认不良品板号与资料/样板是否一致贴装是否相同,确认

不良品维修作业指导书

4、对所维修过的不良品要重新检查,保证所有物料使用正确,焊点合格。

5、根据不良焊点元件、焊盘的大小来调节恒温烙铁的温度与烙铁在焊点上可停留的时间,烙铁最高温度不得超过400℃,同一位置的烙铁停留时间不得超过5S。

*维修过的半成品重新交回QC检查确认。

四、(CAUTION)注意:

1、注意安全,小心触电或烫伤。

2、操作时带好防静电手扣。

3、随时保持台面清洁。

4、当维修完毕所有不良品后,将电烙铁关掉电源。

5、离开工位பைடு நூலகம்拔掉电烙铁的电源插头。

五、工具:

刀片、胶水

电烙铁、锡线

防静电手扣

SMT不良品维修作业指导书

承认

审核

编制

编号:WI-PR-31/A

一、适用范围:

仅适用于SMT部门内不良品的维修作业。

二、目的:

保证SMT半成品的质量,指导维修不良品。

二、具体操作:

*对贴有标签的不良点进行维修。

*胶水工艺生产的不良品维修

1、如不良现象为溢胶、开路、座标偏移,先小心将元件取下,清除焊盘上多余的胶水,重新点上胶水,再按正常的胶水固化条件过回流焊固化。

2、如不良现象为漏件、错件,先根据对应MODEL的排料表,找到物料,清除不良处的错料,重新点上胶水,再按正常的胶水固化条件过回流焊固化。

3、对维修过的不良品要重新检查部品,直到部品合格。

*锡膏工艺生产的不良品维修

1、对焊接不良的不良品,重新修正焊点。

2、对物料使用不良的不良品,重新更换正确、完好物料,并保证焊点完好。

SMT修理作业指导书

SMT修理作业指导书汇报审议决定制定日期版本目的确保修理作业的顺利进行,防止二次不良(不良修理时作业不当造成的不良)发生为目的。

1、设备接地与静电接地修理作業台、修理工具(烙铁、热吹风)必须良好接地,人员必须配戴静电手环正确接地后进行修理作业。

2、管理标准值烙鉄温度标准值:有铅320℃~360℃、无铅360℃~400℃3、流程热吹风设定:热风口离部品20mm处加热8秒、部品能取下、基板不变色为基准。

热风枪温度标准值:300℃~340℃1、从不良基板箱内取出不良基板,确认不良内容。

2、根据基板或贴装图査出不良位置、再从BOM表中找出相应的料号。

(须交换或补充部品时:漏件、破损)3、填写“SMT漏件补料检查表”中漏件位置、补料时间、补料人后,交给线长确认。

4、线长确认后交给当条线的操作员进行物料查找,并将查找到的物料编号填写在“SMT漏件补料检查表”中的补料元件编号栏目中,同时将元件实物粘贴在补料元件编号栏目的旁边,交给IPQC进行确认。

5、IPQC把确认无误的物料交给修理士进行修理。

(※元件不能目视确认时必须进行LCR测试判定)*元件交换时(不必要时省略如下3步骤)1、用烙铁(小元件)或热吹风(IC及大型元件)将旧元件取下。

2、将取下的元件放入「废品回收盒」内。

3、(IC部品取出後)用烙铁头加热吸锡线后将铜箔上残留的锡吸除,确保铜箔面平整。

*元件交换时(不必要时省略如下1步骤)1、元件取下后须目视检查有无不良状況:铜箔浮起、表面平整度、基板面焊锡残留、基板变色※必要时用放大镜进行检查确认1、对照样板将新元件贴装在该位置上。

(部品补充时)2、用烙铁或热吹风对元件进行焊接和修正。

1、修理完成的基板必须进行目视检查确认(元件方向、表面文字、元件有无连点、假焊、少锡、錫球及周边元件的変化等)修理完成的基板必须在基板内进行明确标示1、修理者必须经过认定合格后方可进行修理作业。

4、相关注意事项2、烙铁温度必须每日进行二次测定确认,并在「烙铁温度测试管理表」中记录实际测定值。

SMT外观不良修理工作指引

1.目的:规范不良品维修处理的过程及要求,保证不良品维修品质。

2.适用范围:所有SMT贴片产品(红胶板和锡膏板)维修。

3.定义3.1 IPC-A-610 电子装配可接收性3.2 SMT (Surface Mount Technology)表面贴装技术3.3 PCB (Printed Circuit Board)印刷电路板3.4 PCBA(Printed Circuit Board Assembly)印刷电路板组件3.5 ESD (Electro Static discharge) 静电释放4.职责:4.1. SMT外观检查负责生产过程中将不良品截出并隔离、标识、反馈,维修组负责对不良品的具体维修工作。

4.2. PE对批量重工维修品,负责对不良品的鉴定及风险评估。

*4.3.IPQC负责对不良品的最终判定及维修过程的制程监督,烙铁温度测试。

5.工作内容:5.1修理基本流程:5.2 参数设定5.2.1 烙铁温度设定:常规贴片组件焊接温度:330±20度(温度设定330℃),导电条及接地片类370±20度(温度设定370℃)。

5.2.2 焊接时间:修理每个焊点焊接时间控制在3秒以内,避免高温损坏器件。

5.2.3热风焊台 HAKKO设定:(白光) FR-801 HEAT CONTROL(温度控制)4~5,AIR CONTROL (风量控制)10-15,温度/风力控制,根据实际需要在上述范围内进行调节。

5.2.4维修描述:A.SMT外观检验不合格的产品,用红色箭头纸标出位置,规范、正确填好相关《修理跟踪卡》(要写明检验工位,检验日期和时间,检验员,型号,不良现象,数量)。

B.交IPQC或QE鉴定并确认需要维修的数量,在《修理跟踪卡》写出修理方案。

C.由拉长或助拉将不良品给到及修理组。

D.修理组对不良品修理完成后,进行自检,在相应的《修理跟踪卡》卡上填写修理数量和需报废的数量。

修理后良品由拉长或助拉将返回入拉口,不能修复由IPQC或PE鉴定后退MRB。

维修作业指导书(精品资料).doc

【最新整理,下载后即可编辑】1 目的本作业规范针对维修人员修复不良品过程中焊接及元器件更换的操作指导,有效保证维修质量。

2 适用范围适用于公司生产不良品的整个维修流程。

3.设备和材料电烙铁,热风枪,锡丝,洗板水,防静电刷,离子风机等。

4.作业步骤4.1 维修设备4.1.1 上班前维修员需记录《烙铁头点检表》、《腕带点检表》,确保焊接温度及ESD 防护符合质量要求。

4.1.2 电烙铁焊接温度范围为330℃~390℃,焊接持续时间在3 秒以下。

4.1.3 热风枪的最高温度范围为390℃±30℃,风速控制在6 档(旋钮刻度型)或45 以内(数控显示型)。

4.1.4 离子风机使用请按规范作业。

4.1.5 维修过程中需佩戴静电手环,离位接触产品应佩戴静电手套。

4.2 维修操作规范4.2.1 维修员对不良品进行维修前, 可将产品按测试工位的原则整理/分类后存放于指定区域。

维修时需保持台面整洁,良品及不良品物料应区分标识,维修不良品及维修良品按指定区域放置。

4.2.2 维修员依据最新产品原理图、BOM表,维修WI等对PCBA进行分析/维修,单板功能维修OK后须彻底清洗维修区域及附近组件,测试OK后录入维修模块,跳转首站开始生产。

对于需要更换元器件或焊接的单板,请遵照以下操作规范:4.2.2.1 单板维修OK后生产再次出现的不良品作为返修板修复,同时在维修模块体现维修历史记录,对于第三次产生的返修板(单板第四次不良)须协同技术部分析并记录三次返修板数据,修复后不可投入生产,按照《PCBA报废不良品流程处理》,每一单板允修次数≤3次。

4.2.2.2 维修过程中,同一单板相同器件焊接次数≤4次,每一单板焊接受热次数≤3次,并确保焊接质量。

录入维修模块时需如实记录每个修复动作,以便于质量跟踪。

参考《PCBA返修程序》。

4.2.3 要求说明:拆除/焊接动作计1次,所有维修动作均会体现于维修模块,良品指功能及外观均符合产品质量要求。

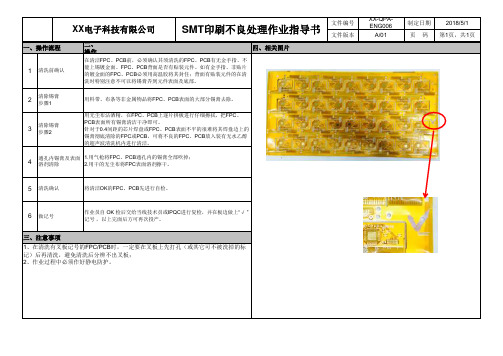

SMT印刷不良处理作业指导书

二、

操作1234561、在清洗有叉板记号的FPC/PCB 时,一定要在叉板上先打孔(或其它可不被洗掉的标记)后再清洗,避免清洗后分辨不出叉板;

2、作业过程中必须作好静电防护。

清除锡膏步骤2

用无尘布沾酒精,在FPC 、PCB 上逐片拼板进行仔细擦拭,把FPC 、

PCB 表面所有锡膏清洁干净即可。

针对于0.4间距的芯片焊盘或FPC 、PCB 表面不平的很难将其焊盘边上的

锡膏彻底清除的FPC 或PCB ,可将不良的FPC 、PCB 放入装有无水乙醇

的超声波清洗机内进行清洁。

通孔内锡膏及表面溶剂清除 1.用气枪将FPC 、PCB 通孔内的锡膏全部吹掉;

2.用干的无尘布将FPC 表面溶剂擦干。

做记号作业员自 OK 检后交给当线技术员或IPQC 进行复检,并在板边做上“√ ”

记号 ,以上完面后方可再次投产。

三、注意事项

SMT 印刷不良处理作业指导书清洗确认将清洁OK 的FPC 、PCB 先进行自检。

一、操作流程四、相关图片清洗前确认在清洁FPC 、PCB 前,必须确认其须清洗的FPC 、PCB 有无金手指、不能上锡镀金面、FPC 、PCB 背面是否有贴装元件。

如有金手指、非贴片

的镀金面的FPC 、PCB 必须用高温胶将其封住;背面有贴装元件的在清

洗时特别注意不可以将锡膏弄到元件表面及底部。

清除锡膏

步骤1用料带、布条等非金属物品将FPC 、PCB 表面的大部分锡膏去除。

XX 电子科技有限公司

文件编号XX-QPA-ENG006制定日期2018/5/1文件版本A/01页 码第1页,共1页。

SMT检查修补作业指导书

一适用范围:

1.本作业指导书适用于回流焊后的SMT线路板的检查和修补。

二操作过程:

1.根据样板或模板,检查是否有漏件现象。

2.检查IC (SOP、PLCC、QFP、BGA)及其它有方向性的元件方向是否正确。

3.检查是否有贴错、器件管脚错、虚焊、漏焊、连焊现象。

4.用钢针小心清除偶然出现的锡球,清除时防止锡球进入器件下方或引脚间以

防发生短路。

5.检验标准依据《目视/AOI检验作业指导书》。

检验过程中如发现批量质量问

题(如漏贴、贴错、贴反、虚焊、元件氧化问题等)应及时向当班线长反馈。

6.对检查出来的问题应及时修补,如有解决不了问题应与当班班长或工艺员联

系。

二注意事项

1.更换贴片集成电路、电容电阻首先应检查所更换元件参数的准确性。

2.更换IC时必须对焊盘的残余焊锡进行清理,以保证修补的质量。

3.烙铁在焊盘上加热停留的时间不要过长,以防止铜箔过度受热后翘起造成整块线路板报废。

4.对特殊产品的检查和补修,在工艺人员的指导下进行。

SMD维修指导书

二、注意事项1.治工具红胶制程:静电环、手套、镊子、小红胶筒、刷子、热风枪、恒温烙铁、热风枪点检仪。

锡膏制程:静电环、手套、镊子、无铅锡丝、刷子、热风枪、恒温烙铁、热风枪点检仪。

2.加热时间小于15秒。

3.烙铁及热风枪设定要求﹕4.禁止使用机器的抛料。

5.良品与不良品的详细区分表:6.维修员在维修前需清洁维修平台。

核准:王前军2013-7-9烙铁温度NA 370± 10℃热风枪风口与零件距离400 ± 20℃一、作业流程A2编号:ST-03SC-223小白条及条码箭头标签特 性SMD维修指导书站别:SMD维修站版本:热风枪温度215 ± 10℃不良品红色标示有有不合格品3~5mm 3~5mm 项 目静电筐维修OK品常用筐有无维修合格品制表:李桂旺2013-7-9审核:吕传仙2013-7-9制程类型红胶4. 从待不良品区拿取不良品,将其放置于治具架上,用热风枪除去不良元件。

5. 根据箭头标签指示和对应的机种样板/图纸BOM到物料架或机器的Feeder上找取零件并确认元件MARK或量测数值。

6. 将维修良品与待维修不良品分开放置(详细区分见下表)。

锡膏1. 维修员从LQC 工位的不良品框取出不良品,并确认其不良位置。

2. 将不良品放置维修平台架上,调整维修平台宽度至适合不良品维修宽度。

3. 维修员在维修前,需确认维修平台是否整洁,底部立式元件无触及平台表面。

7. 维修后之产品经IPQC再次确认维修位置的MARK或量测数值OK后过炉固化。

8. 维修固化后之产品经AOI测试OK后再将不良箭头去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 目的规范不良品维修处理的过程及要求,保证不良品维修品质。

2. 范围此文件适用于SMT中心试产、量产、重工过程中产生的不良品处理所涉及的活动。

3. 权责3.1生产部负责生产过程中将不良品截出并隔离、标识、反馈,维修组负责对不良品的具体维修工作。

3.2工程部负责对不良品分析并给出改善控制措施,指导维修组维修不良品。

3.3品质部负责对不良品的最终判定及维修过程的制程监督。

4. 定义4.1不良品:生产过程中外观、焊接、功能达不到相关品质检验标准的PCBA板称为不良品4.2名词解释:SMT( Surface Mount Technology ) PCB ( Printed Circuit Board )PCBA( Prin ted Circuit Board Assembly POP ( Package On Package)MSD( Moisture Sensitive Device ) ESD ( Electro Static discharge)5. 流程图<外观不良维修流程>线片贴贴片不良(B面)T面投板炉后录入不良(B面)炉后录入不良(T/B面)NY不良判---------------------------- —录入MES定维修维修系统库(判断是否录入不良)Y贴测试标签返还产线U断是否功能测试N过ME系统■. ■■外观目检Y出库返还对应产线产线分板下载软件还维修组Y表面贴装技术印刷电路板)印刷电路板组件堆叠装配技术潮湿敏感元件静电释放<外观不良维修流程>维修组送品质 照 X-RAY6 •作业内容6.1不良品送修前产线要进行标识,区分并录入 MES S 统。

6.1.1不良品分为三大类 A :外观类不良品,B :下载类不良品,C:功能校准类不良品。

6.1.2属外观、焊接不良直接用红箭头贴贴在不良位号处。

6.1.3下载和功能校准性不良品需用故障贴写上故障现象贴于板上。

6.1.4不良品送修前将条码及不良位号或不良现象输入 MES S 统进行过站处理。

6.1.5针对数量大于50PCS 的批量不良,工程需出重工(维修)方案指导作业方可进行维修,并在批量维修前制作首件。

6.2安全要求 6.2.1职业安全6.2.1.1焊接维修工位需装备合适的排烟系统用于焊接烟雾的排除6.2.1.2 维修工位必须有化学品的 MSD 文件(material product safety data sheet) ,化学品必须贴有MSD 标签6.2.1.3维修设备必须有详细的安全操作指导书6.2.1.4焊接操作和使用化学品人员要佩戴个人防护用品,包括但不限于:防静电工作服、防静电手套、 口罩。

6.2.1.5维修员/工程师禁止对原理图进行任何方式的下载,拷贝,不得私自转发或扩散,否则按公司 《信息安全管理规定》进行处罚VPCBA 功能不良维修流程> PCBA 机台测试不良 系统自动记录不良 送到标准 机台确认台机准标录入不良 送维修组Y返还测试线部质口叩出库 返回标准机台1NN过MES 系统Y外观目检6.3 ESD静电防护要求631所有产品和物料必须保证ESDt存,操作和包装6.3.2在接触PCB板或静电敏感元件时必须配戴静电环或防静电手套6.3.3设备和工装须符合ESDS求6.3.4防静电设备需定期检查防护效果6.3.5烙铁在使用时要进行了接地,并每周安排静电测试。

6.4维修次数和维修标识6.4.1 一般情况下,每次焊接维修都会对PCBA板加热2次(拆除和焊接各1次),因此PCBA板每个位号的最大返工维修次数为2次(如果产品有特殊维修次数规定,按照产品需求执行),参考下表:PCB 板加热次数统计表6.4.2使用电烙铁实施修补性补焊/点焊(不更换元器件)不看作1次维修,比如:元件少锡而补锡,假焊而加锡点焊。

使用热风枪作补锡/点焊维修,即使不更换元件,也看作1次维修。

6.4.3维修标识:每位新维修工开始修板前都要给一个数字代码,每次维修后,在规定的位置贴好对应的维修标识:当在修外观不良时在数字代码前加“ W”当在修下载线的功能不良板时在数字代码前加“ X”,当在修PCBA组的功能不良板时在数字代码前加“ P” ,当在进行批量重工时在数字代码前加“ R'。

主板维修完使用打印的维修标识,贴在IE给出的对应位置。

小板维修完用黑色或蓝色油性笔在板号边上打点作维修标识。

QC目检及测试好的板只能用油性笔在维修标识贴纸上打点标识,不可使用红颜色的油性笔6.5 PCBA和物料烘烤6.5.1 如果PCBA在车间暴露时间超过168小时(从SMT B装过炉后开始计时),并且需要维修大于6mm 的CSP/BGA/LGA带底部散热面的LGA POP等,在实施维修操作前需要先烘烤PCBA6.5.2 烘烤温度和时间设置:手机主板为80°C烘烤24小时;手机小板为。

6.5.3 物料领回来后要第一时间放入到干燥箱内,物料发放时按先进先出的原则,每次打开干燥框时间不可超过30秒。

6.5.4 烘烤记录:维修区域的PCBA需要烘烤时,须对所烘烤的机型,数量,烘烤的起始时间详细的记录在报表上。

6.6 维修设备和辅料661维修设备:热风枪、加热台、电烙铁、镊子、锡渣盒、加热台支架、棉签、无尘布、防静电刷、静电环、防静电手套、万用表、云母片、钢网、刮刀等。

6.6.2维修辅料:酒清、清洗剂、助焊剂、锡丝、锡膏.6.7 维修设备的要求6.7.1电烙铁的要求:如果电烙铁温度过高,可能会损坏元件或PCB板绝缘层而导致各种焊接缺陷或潜在风险。

为了避免这种风险,在使用电烙铁焊接时,温度控制340C -380 C,电烙铁焊接要求表:6.7.2电烙铁操作,维护,保养,使用电烙铁焊接时,烙铁头和单板成45°角;长时间不使用,给烙铁头加锡保护并关闭电源;烙铁头氧化,变形,脏污,损坏或温度达不到要求时,需要更换。

6.7.3热风枪要求:使用热风枪维修时,由于热风直接作用于元件和PCB局部区域,因此需要特别注意温度和时间的控制,以免造成对元件和PCB的损坏,根据不同类型的元器件调整相对应的焊接温度(参照各类型元件焊接温度参考标准)。

6.8 各类元件维修焊接风枪温度要求:6.8.1锡的熔点温度:232 E6.8.2 主板小料焊接温度340E〜360E6.8.3塑胶件、结构料(如卡座、、USB座、轻触开关、电池连接器等)焊接温度280C〜300E6.8.4 屏蔽框:340E 〜380E6.8.5 常规封装IC焊接温度340E〜360E6.8.6 BGA封装IC焊接温度340E〜360C6.8.7 FPC软板维修温度260E〜280C6.8.8 软硬结合板280E〜320E6.8.9刮胶维修温度:200C〜220C6.9 辅料要求6.9.1维修辅料必须是公司认证合格的产品,同时也要满足产品的需求具体参照公司文件6.9.2维修辅料属于化学品,须遵从化学品管理规定。

6.9.2.1所有辅料必须有MSD标签,注明物品名称,有效期,安全类别。

6.922化学品辅料的废弃不同于普通垃圾,必须使用专用的化学品回收桶。

6.923助焊剂在焊接过程中起辅助作用,尽量不使用或少使用,使用时数量够用即可、并不是多多益善,残留物可能会腐蚀PC板。

6.9.2.4化学品具有腐蚀性和易燃性,使用时须佩戴静电衣、静电手套、口罩。

6.10维修前准备工作:6.10.1准备好所使用的设备:调好所需的温度参数(如热风枪.加热台.电烙铁等)。

6.10.2准备好相关资料:《维修报表》《SMT隹修补料记录表》及相关机型位号图、BOM青单等;6.10.3工作台面6S整理:保持工作台面干净整洁,佩戴好静电手环。

6.10.4为了最小化高温焊接对周围元器件的热冲击和避免不必要的维修操作,焊接维修时需对周围元件进行保护,可以使用高温胶带.锡箔纸.金属片等的物品对周围元件进行屏蔽保护。

6.10.6所有用于焊接屏蔽保护的物品不能对PCBA造成任何损坏,如果该物品具有黏性,取走后不能在PCBA 板上有任何残留。

6.11各类元件的拆卸和焊接6.11.1.1 拆卸温度:《参照各类型元件焊接温度参考标准》,热风枪温度选择在340E〜360C,加热台温度选择在200 C〜220 C6.11.1.2拆卸要求;先往要拆卸的元件上加少量助焊剂。

选择好热风枪风嘴,同时也可选择加热台对底部进行辅助加热,热风枪沿小元件上均匀加热。

待元件的焊锡熔化后用镊子将元件取下即可,6.11.1.3 焊接温度:《参照各类型元件焊接温度参考标准》,热风枪温度选择在340E〜360C,加热台温度选择在200 C〜220 C6.11.1.4焊接要求:在焊接小元件之前应确认好元件的位置和方向,以免换料时焊错位置及方向,先在要焊接的小元件的焊盘上加少量助焊剂。

若焊盘上焊锡不足,可用电烙铁在焊盘上加少许焊锡。

也可点少许锡膏。

选择好热风枪风嘴,同时也可选择加热台对底部进行辅助加热,热风枪先由远到进的距离对焊盘进行加热,待焊盘的锡熔化时,用镊子夹住焊接的元件放置到对应的位置,注意有方向的元件要对好方向并要放正,待元件的焊端与焊盘完全熔化,焊接在一起后即可。

6.11.1.5拆卸和焊接注意事项:注意对周围元件的保护,尤其是塑料元件,不可吹坏或吹变形。

元件维修后不能有变色、烧损、烧焦情况,保证所维修元件焊接性,维修区域及周围元件不能有移位.假焊. 连锡等不良现象,背面不能出现有抹板、掉件、移位等现象。

6.11.2塑胶/结构元件类的拆卸和焊接6.11.2.1拆卸温度:《参照各类型元件焊接温度参考标准》,热风枪温度选择在280C〜300C,加热台温度选择在200 C〜220 C6.11.2.2拆卸要求:首先需要加热台对底部进行辅助加热,然后再往要拆卸的塑胶元件引脚上加少量助焊剂,热风枪的风嘴对着塑胶元件引脚周围进行来回加热,待塑胶元件引脚的焊锡熔化后即可取下。

6.11.2.3 焊接温度:《参照各类型元件焊接温度参考标准》,热风枪温度选择在280E〜300C,加热台温度选择在200 C〜220 C6.11.2.4焊接要求;在所焊接的塑胶元件引脚焊盘上加少量助焊剂,若焊盘上焊锡不足,可用电烙铁在焊盘上加少许焊锡。

也可点少许锡膏。

用加热台对底部进行辅助加热,热风枪大概保持垂直距离为2至3cm的位置对着塑胶元件的焊盘引脚周围进行来回加热,待焊盘熔锡后,将塑胶元件用镊子放入对应焊盘,待引脚与焊锡完全熔化,焊接在一起后即可。

6.11.2.5拆卸和焊接注意事项:注意对周围元件的保护,尤其是塑料元件,不可吹坏或吹变形。

元件维修后不能有变色、烧损、烧焦情况,保证所维修元件焊接性,维修区域及周围元件不能有移位、假焊、连锡等不良现象,背面不能出现有抹板、掉件、移位等现象6.11.3屏蔽框类拆卸和焊接6.11.3.1 拆卸温度:《参照各类型元件焊接温度参考标准》,热风枪温度选择在340E〜380C,加热台温度选择在200 C〜220 C6.11.3.2小屏蔽框拆卸要求:首先根据要拆卸屏蔽框大小选择相对应的热风枪嘴和拆卸方法,小屏蔽框的拆卸可以整体拆下,首先用加热台对底部进行辅助加热,再往屏蔽框的每个引脚加入少量的助焊剂,热风枪大概保持垂直距离为2至3cm的位置对着屏蔽框整体引脚来回加热,待屏蔽框所有引脚的焊锡熔化后即可取下。