铸钢件焊接工艺规程说明书.doc

SEW-110-铸件焊接工艺评定-中文

SEW 110铸钢件焊接工艺试验德国钢铁冶金协会钢铁材料标准(简称“SEW”) 1986年7月铸钢件焊接工艺试验SEW 110第1版1、范围本标准为下列类别的铸钢件焊接工艺试验配备指导文件。

铸钢件符合DIN 1690-1的界定。

-非合金与合金的铁素体,包括马氏体-奥氏体-奥氏-铁素体经协商后,本标准也可用于结构件焊接工艺试验。

2、工艺试验目的利用工艺试验,验证用于铸钢件焊接的焊接条件及焊接参数,包括焊后热处理、适应母材的冶金特性、熔敷金属和气体,使得用此焊接规程符合要求。

特殊焊接规程试验,采用模拟铸件实际焊接规程的方法,这能预示着用相同方式焊接铸件将同样符合规范。

通常情况下,规定的要求与母材要求是相同的。

3、焊工资质锅炉与压力容器类铸件焊接试验,由有资质的人进行质量控制检测,只能由具有符合DIN 8560要求的焊接资质人员施焊。

4、工艺说明进行工艺试验前,制造者应提供详细的焊接试验任务书(焊接计划)。

焊接试验应包括以下内容:-铸件说明(图纸、材料等)-试件尺寸与热处理状况-焊接工艺-焊接辅料说明(焊材、焊剂等)-焊条或焊丝种类及尺寸-焊接保护气体种类-所要求的焊接技术参数,如电流种类、极性、电压、电流强度、送丝速度。

-焊接接头的准备-焊接位置-接头型式与焊接顺序(多层多道的焊层、焊道)-最低预热温度与最高层间温度-焊后热处理及热处理温度的具体范围-特殊措施,如加衬垫。

5、焊接与试件类型焊接应为多层多道全熔透焊,且在焊口单边缘开约10°坡口。

所要求的焊缝角度坡口,是在两块足够大的试块上,用机械加工或热切割后打磨边缘制成。

在焊接试验开始前,将两试块牢固地焊在一起,焊缝距试块两端至少50mm长、为全填充焊缝,见图1示。

一般情况下,焊接焊缝不带衬垫。

如果在铸件上焊的是单层单道焊缝(如表面缺陷修复),建议在同样试件上额外焊一条单层单道焊缝进行评定。

额外的单层单道焊缝焊在试块的合适位置,长约50mm、宽达3mm,见图1示。

铸钢焊接作业指导书

铸钢焊接作业指导书一、引言铸钢焊接是一种常见的金属加工方法,用于将铸钢件连接在一起或修复损坏的铸钢件。

本指导书旨在提供详细的作业指导,确保焊接过程安全、高效,并获得良好的焊接质量。

二、焊接准备1. 材料准备根据焊接要求,选择合适的铸钢材料,并确保其质量符合相关标准。

准备好焊接材料,包括焊丝、焊剂等。

2. 设备准备确保焊接设备完好,并进行必要的检查和维护。

包括焊接机、电源、电缆、焊接枪等设备。

3. 环境准备选择适宜的焊接环境,确保空气流通良好,避免有害气体积聚。

清理焊接区域,确保焊接表面干净,无油污、尘土等。

三、焊接工艺1. 焊接方法根据焊接要求,选择合适的焊接方法,常见的有手工电弧焊、气体保护焊、埋弧焊等。

根据焊接材料的特性和焊接位置的要求,确定最佳的焊接方法。

2. 焊接参数根据焊接材料和焊接方法,确定合适的焊接参数,包括电流、电压、焊接速度等。

根据实际情况进行调整,确保焊接过程稳定、均匀。

3. 焊接顺序根据焊接位置和结构要求,确定焊接顺序。

一般情况下,从内部向外部焊接,从上到下焊接,以保证焊接质量和结构的稳定性。

4. 焊接技术掌握合适的焊接技术,包括焊接姿势、焊接速度、焊接角度等。

保持稳定的手部动作,控制好焊接枪的位置和角度,确保焊接质量。

四、焊接质量控制1. 焊接缺陷在焊接过程中,及时发现和修复焊接缺陷,如气孔、夹渣、裂纹等。

使用合适的焊接技术和焊接参数,确保焊接质量。

2. 焊接强度焊接后,进行焊缝的强度测试,确保焊接部位的强度满足要求。

根据焊接材料和焊接方法,选择合适的测试方法,如拉伸试验、冲击试验等。

3. 焊接外观焊接完成后,进行焊缝的外观检查。

焊缝应平整、无明显凹凸和裂纹,焊接区域应无明显的气孔和夹渣。

五、焊接安全措施1. 个人防护进行焊接作业时,佩戴合适的个人防护装备,包括焊接面罩、防护手套、防护服等。

确保眼睛、皮肤和呼吸道的安全。

2. 环境安全在焊接作业区域设置明显的警示标志,确保周围人员的安全。

铸钢件焊接工艺

铸钢件焊接工艺Technical specification of casting welding1.铸钢件的技术要求应满足相关规范要求。

Technical specification of the castings shall meet all of the requirements from the relation rules.2.铸钢件的表面应清洁、光滑,无气孔、裂缝、缩孔,冷隔。

Surfaces of castings shall be clean clean and smooth and free of gas porosities ,cracks ,shrinkage cavities, cold shuts ,and mappings ,ect.3.焊前预热温度为180。

C~220。

C。

Before welding ,preheating temperature is 180。

C~220。

C.4.铸钢件与钢板间的焊接应采用碱性焊条或者CO2气体保护焊。

Castings shall be jointed with steel plates by welding , using low hydrogen basic electrodes or Flux-cored Arc weiding(FCAW).5.焊后回火的温度为550。

C~650。

C,时间不少于2小时,焊后焊缝的保温时间不小于5小时。

Tempering temperature after welding is 550。

C~650。

C and NOT LESS than 2 hours,the weld seam is to be wrapped up by equipment and NOT LESS than 5 hours.6.焊后须进行探伤检验。

After wielding, need to NDT..。

铸钢与 Q345B 焊接施工方案

马鞍山市体育中心游泳馆、网球馆工程铸钢与Q345B焊接施工方案单位:编制:审核:批准:日期:铸钢与Q345B焊接施工方案一、铸钢与Q345B钢异种钢焊接施工工艺及措施1、铸钢件材质为G20Mn5与铸钢件相焊钢材质为Q345B。

节点形式见图1。

图12、焊接方法采用焊条手工电弧焊、CO2 气体保护焊。

焊条型号选用为E5016(牌号为J506)或E5015(牌号为J507);焊丝型号选用为ER50-6 的实芯焊丝或型号为E501T-1 的药芯焊丝,直径Φ1.2,保护气体为CO2。

3、焊接材料的使用应符合下列规定:3.1.焊条、焊丝等应储存在干燥、通风良好的地方,并由专人保管;3.2.焊条在使用前,必须按产品说明书和有关工艺文件规定进行烘干;3.3.低氢型焊条烘干温度为350~380℃,保温时间为1.5~2h,烘干后应缓冷并放置于110~120℃的保温箱中待用;领用时应置于保温筒中;烘干后的低氢型焊条在保温筒中放置时间超过4h 应重新烘干;焊条重复烘干次数不宜超过2 次;受潮焊条不得使用。

3.4.焊丝应无油污、锈蚀,镀铜层应完好无损;3.5.焊条烘干装置及保温装置的加热、测温、控温性能等应符合使用要求;CO2气体保护焊焊接用的CO2气瓶必须装有预热干燥器,使用前应接通电源;3.6、采用CO2 气体保护焊,所采用的CO2 气体纯度不应小99.99%。

4、焊接前,应清除铸钢节点焊接坡口处表面的水、氧化皮、锈、油污等杂物,并露出金属光泽。

5、焊接时,应严格执行焊接工艺要求。

6、施焊前,焊工应认真检查焊接部位的组装和表面清理的质量,如不符合要求,应修磨或补焊后方能施焊。

7、焊接规范参数见作业指导书8、不应在焊缝以外的母材上打火、引弧。

9、严禁在接头坡口间隙填塞焊条头、铁块等杂物;10、定位焊缝所采用的焊接材料应与正式施焊相同。

定位焊缝应与最终焊缝有相同的质量要求。

定位焊缝厚度不应超过设计焊缝厚度的2/3,定位焊缝长度应大于40mm,并应填满弧坑。

不锈钢铸件焊补导则

不锈铸钢件焊补导则1 适用范围本导则规定了水泵零件不锈钢铸件发生缺陷时的焊接修补。

2 焊接修补方法2.1 热处理前的焊补2.1.1 去除缺陷2.1.1.1 用铲、砂轮(奥氏体不锈钢、奥氏体-铁素体双相不锈钢应用硅砂轮或铝基无铁砂轮)等工具去除缺陷。

2.1.1.2 缺陷去除后,用液体渗透或其他方法确认缺陷是否去除干净。

2.1.1.3 将缺陷打磨成图1所示的形状,以便于焊接修补。

图 1表1焊条型号(牌号)母材牌号热处理前焊补 机加工后焊补ZG15Cr12 G202,G207,G217 A207, A302,A307,A402,A407ZG20Cr13 G202,G207,G217 A107,A207,A307,A407ZG15Cr13Ni1 G202,G207,G217 A107,A207,A307,A407ZG06Cr13Ni4Mo E410NiMo A207ZG07Cr19Ni9 A102, A122 A102, A122ZG1Cr18Ni9 A122 A122ZG0Cr18Ni9Ti A132 A132ZG1Cr18Ni9Ti A132 A132ZG0Cr18Ni12Mo2 A102, A202 A102, A202ZG00Cr17Ni12Mo2 A022 A022ZG0Cr18Ni12Mo2Ti A212 A212ZG1Cr18Ni12Mo2Ti A212 A212ZG00Cr22Ni5Mo3N E2209 E22091ZG06Cr27Ni7Mo2N E2594(UPTRAMET2507) E2594(UPTRAMET2507)Z3CND19-10M E316L E316LCD4MCuN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)Z5CND13—04 E410NiMo E410NiMoCE3MN E2594(UPTRAMET2507) E2594 (UPTRAMET2507)2.1.2焊条不同材质不锈钢焊补按表1选择焊条,并按焊条使用说明书的要求进行烘烤。

GS20MN5+Q345焊接工艺方案

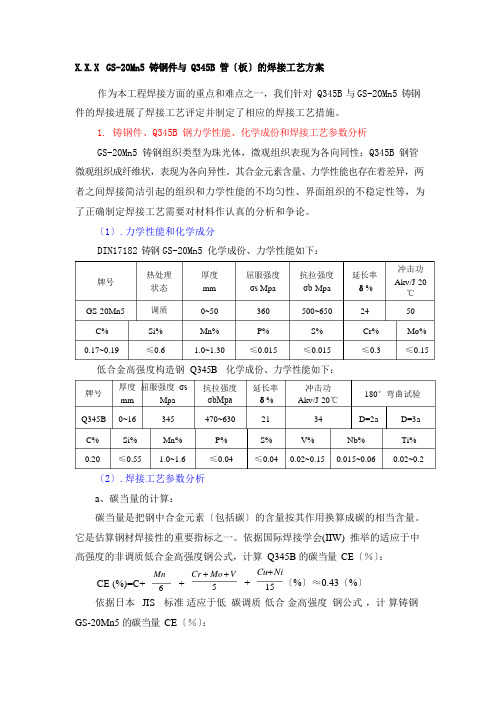

牌号厚度屈服强度σsmm Mpa抗拉强度σbMpa延长率δ%冲击功Akv/J-20℃180°弯曲试验X.X.X GS-20Mn5 铸钢件与 Q345B 管〔板〕的焊接工艺方案作为本工程焊接方面的重点和难点之一,我们针对 Q345B 与GS-20Mn5 铸钢件的焊接进展了焊接工艺评定并制定了相应的焊接工艺措施。

1.铸钢件、Q345B 钢力学性能、化学成份和焊接工艺参数分析GS-20Mn5 铸钢组织类型为珠光体,微观组织表现为各向同性;Q345B 钢管微观组织成纤维状,表现为各向异性。

其合金元素含量、力学性能也存在着差异,两者之间焊接简洁引起的组织和力学性能的不均匀性、界面组织的不稳定性等,为了正确制定焊接工艺需要对材料作认真的分析和争论。

〔1〕.力学性能和化学成分DIN17182 铸钢 GS-20Mn5 化学成份、力学性能如下:牌号热处理状态厚度mm屈服强度σs Mpa抗拉强度σb Mpa延长率δ%冲击功Akv/J-20℃GS-20Mn5 调质0~50 360 500~650 24 50 C% Si% Mn% P% S% Cr% Mo% 0.17~0.19 ≤0.6 1.0~1.30 ≤0.015 ≤0.015 ≤0.3 ≤0.15低合金高强度构造钢Q345B化学成份、力学性能如下:Q345B C% 0~16Si%345Mn%470~630P%21S%34V%D=2aNb%D=3aTi%0.20 ≤0.55 1.0~1.6 ≤0.04 ≤0.04 0.02~0.15 0.015~0.06 0.02~0.2〔2〕.焊接工艺参数分析a、碳当量的计算:碳当量是把钢中合金元素〔包括碳〕的含量按其作用换算成碳的相当含量。

它是估算钢材焊接性的重要指标之一。

依据国际焊接学会(IIW) 推举的适应于中高强度的非调质低合金高强度钢公式,计算Q345B 的碳当量CE〔%〕:Mn CE (%)=C+6 +Cr +Mo +V5Cu+Ni+ 15 〔%〕≈0.43〔%〕依据日本JIS 标准适应于低碳调质低合金高强度钢公式,计算铸钢GS-20Mn5的碳当量CE〔%〕:CE(%)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14(%)≈0.49%计算结果分别为0.43%和0.49%,依据阅历以及中国焊接学会《焊接手册》中相关工艺资料介绍,可知铸钢GS-20Mn5和Q345B在焊接时存在确定的淬硬和产生焊接冷裂纹倾向, 故焊接时应实行预热、把握线能量、后热缓冷或消退集中氢等工艺措施。

铸钢件的焊接

铸钢件焊接在船体结构中制造和修理中,经常会碰到铸钢件的焊接,比如舵叶、艉轴架等。

由于一般铸钢件对强度要求较高,整体刚性很强,因此其焊接过程中的质量控制就显得极为重要,其中的重点就是防止焊接裂纹。

一、焊接方法及焊材手工焊:碱性焊条CHE58-1 ф3.2或ф4.0CO2焊:TWE-711 ф1.2二、焊前准备1、焊接之前应认真检查(外观检查、无损探伤)铸钢件是否存在砂眼、裂纹、缩孔、气孔或夹渣等缺陷。

若存在缺陷,应作适当的处理后再行焊接。

2、坡口型式铸钢件坡口及其与板材的焊接节点具体要求须参考施工工艺。

典型的坡口有以下几种:3、预热点焊和正式焊接前都应对铸钢件进行预热,预热温度为100~150°C。

加热范围:焊缝坡口及其附近一侧至少100mm区域内用火焰加热,开始加热时注意摆动,以使铸钢件受热均匀。

三、焊接过程中的注意事项1、施焊焊工必须要有相应部位的焊接资格证书。

2、点焊时的材料与正式焊接时的材料一致,只是点焊电流应较焊正式焊缝时大10%~15%,点焊长度为50mm,间距为300mm。

点焊后药皮药渣清除干净,并且点焊焊缝不允许出现任何的缺陷,如出现缺陷,则必须清除干净。

3、针对舵叶铸钢件的结构和位置特点,现场施工中严格管好节点全乎规范,焊接中应尽量采用小电流、分散焊接。

4、层间温度焊接层间温度控制在100~250°C。

5、施焊过程中,各焊道或焊层的接头(起熄弧位置)应至少错开30~50mm。

6、焊后应立即用石棉布将焊接部位包起来,以保温缓冷。

四、焊后处理1、当铸钢件的焊接工作量较大时,应在条件允许的范围内对其进行整体或局部退火热处理,以消除应力,防止裂纹的产生,具体的退火工艺随铸钢件的材料、厚度等不同而有所不同。

2、在退火处理完成后(如果有的话),对焊缝进行无损探伤,一般应做100%的UT和100%的MT,确保焊缝质量达到要求。

最新阀门铸钢件的补焊处理方法!最新阀门铸钢件的补焊处理方法!补焊后处理1、重要补焊水压试验有渗漏的铸件、补焊面积>65cm2的铸件,深度>铸件壁厚20%或25mm的铸件,ASTMA217/A217M-2007中均认为是重要补焊。

铸钢焊接作业指导书

铸钢焊接作业指导书一、引言铸钢焊接作业是一种常见的金属加工工艺,通过焊接技术将铸钢件进行连接或修复。

为了确保焊接作业的质量和安全性,本指导书将详细介绍铸钢焊接作业的步骤、要求和注意事项。

二、焊接前准备1. 确定焊接材料和焊接方法:根据铸钢件的材质和焊接要求,选择合适的焊接材料和焊接方法。

常用的焊接材料有焊条、焊丝等,常用的焊接方法有手工电弧焊、气体保护焊等。

2. 准备焊接设备和工具:确保焊接设备完好并具备安全保护措施,如焊接机、电源线、焊接枪等。

同时,准备好所需的工具,如钳子、锤子、刷子等。

3. 清洁准备工作区域:将焊接区域周围的杂物清理干净,确保工作区域整洁,并保证周围没有易燃物品。

三、焊接作业步骤1. 清理焊接区域:使用刷子或砂轮将焊接区域的氧化物、油污等杂质清除干净,以确保焊接接头的质量。

2. 定位和固定工件:根据焊接要求,将待焊接的铸钢件进行定位,并使用夹具或磁性吸盘等工具将其固定在焊接台上,以保证焊接过程中工件的稳定性。

3. 调整焊接设备参数:根据焊接材料和焊接方法的要求,调整焊接设备的电流、电压等参数,以确保焊接过程中的稳定性和质量。

4. 进行焊接:将焊接枪对准焊接接头,控制焊接速度和焊接角度,进行焊接作业。

同时,要注意焊接过程中的熔渣和飞溅物,及时清理,以保证焊接质量。

5. 检查焊接质量:焊接完成后,对焊接接头进行外观检查和尺寸测量,确保焊接质量符合要求。

如有问题,及时进行修复或返工。

四、焊接作业要求1. 焊接质量要求:焊接接头应无裂纹、夹渣、气孔等缺陷,焊缝应牢固、均匀,焊接强度应满足设计要求。

2. 安全要求:焊接作业时,应佩戴防护眼镜、焊接手套等个人防护装备,确保人身安全。

焊接设备应接地良好,避免触电事故的发生。

3. 焊接环境要求:焊接作业应在通风良好的环境中进行,避免有害气体对人体的危害。

焊接区域周围应保持干燥,避免水分对焊接质量的影响。

五、注意事项1. 焊接前应对焊接设备进行检查,确保其正常工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接工艺规程说明书

对高强钢的CO2半自动气体保护焊

编制: .

审核: .

批准: .

靖江造船厂

20 June 2000

1 适用范围

本说明书适用于船体高强钢板的CO2半自动气体保护焊.

4.中心线错位: ±1.5mm

4 焊接方法和条件

4.1 焊前预处理

4.1.1 边缘加工的检查与修正

1.若预加工的边缘受到油污、潮湿、锈蚀和灰尘等污染, 必须采用氧-乙炔焰或

相同手段除去.

2.若每一个加工边缘的尺寸超过公差范围, 必须经过正确修正.

4.1.2 定位引弧板

引弧板的尺寸应超过150×150mm, 其厚度应等于焊接母材的厚度或±2mm. 4.1.3 焊前预热

当环境温度低于0℃时, 需进行预热, 预热温度为100~150℃.

4.2 焊接要求

1.焊接之前必须除去预加工边的锈蚀,油污,灰尘,潮湿等.

2.每道焊层必须用钢丝刷清理干净.

3.焊接重新起动时必须将上道弧坑填满.

4.必须仔细注意并调整焊丝到焊接线的中心以防止熔合不足.

5.CO2焊所用陶瓷衬垫须保持干燥, 焊丝和衬垫用完必须返还到储藏室去.

6.若焊接线有一个斜面的话, 则焊接必须向上斜面施行.

7.必须检查焊道中心沿着焊接线的中心.

8.露天下雨停止焊接.。