汽车仪表板常用材料有哪些

汽车仪表板(硬质)的选材

汽车仪表板(硬质)的选材

1.汽车仪表板的性能要求:

(1)有足够的强度,能承受各种安装物的负荷;

(2)有良好的吸收冲击能力,保护驾驶员的安全;

(3)有良好的尺寸稳定性,高、低温条件下不变形;

(4)耐高温,在强烈的阳光照射下,能耐120℃以上的温度;

(5)优良抗紫外线,汽车长期在室外暴晒,可长期耐紫外线辐射不老化;

(6)优良的抗化性,耐各种接触介质的腐蚀,如汽油、机油和洗涤剂等;

(7)良好的视觉感,不会使人产生眩晕感;

2.汽车硬质仪表板的选材

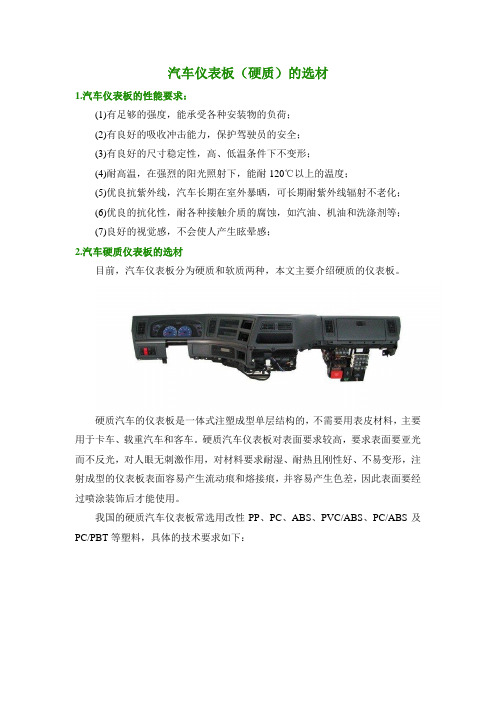

目前,汽车仪表板分为硬质和软质两种,本文主要介绍硬质的仪表板。

硬质汽车的仪表板是一体式注塑成型单层结构的,不需要用表皮材料,主要用于卡车、载重汽车和客车。

硬质汽车仪表板对表面要求较高,要求表面要亚光而不反光,对人眼无刺激作用,对材料要求耐湿、耐热且刚性好、不易变形,注射成型的仪表板表面容易产生流动痕和熔接痕,并容易产生色差,因此表面要经过喷涂装饰后才能使用。

我国的硬质汽车仪表板常选用改性PP、PC、ABS、PVC/ABS、PC/ABS及PC/PBT等塑料,具体的技术要求如下:

欧洲的硬质汽车仪表板以PC/ABS和改性PP为主;美国的汽车仪表板多采用SMA(乙烯/顺丁烯二酸酐)为主,这种塑料耐热、耐冲击性等综合性能优异;

日本的汽车硬质仪表板现在用SAN(AS)为主,也有用PPE的。

汽车内外装饰常用塑料简介

汽车内外装饰常用塑料简介1.ABS塑料(丙烯腈-丁二烯-苯乙烯共聚物)ABS塑料具有优良的物理性能,具备较高的强度、韧性和耐冲击性。

同时,ABS塑料还具有较好的耐温性和耐化学腐蚀性。

在汽车内外装饰中,ABS塑料常被用于制造仪表板、门板、中控台等部件。

2.PP塑料(聚丙烯)PP塑料是一种具有较高强度、耐冲击性和韧性的塑料材料,同时还具备良好的耐候性和耐化学腐蚀性。

在汽车内外装饰中常被用于制造车顶、车门和雨刮器。

3.PVC塑料(聚氯乙烯)PVC塑料是一种常见的塑料材料,具有良好的耐候性、耐酸碱性和耐候性。

在汽车内部装饰中,PVC塑料常被用于制造座椅、方向盘和车厢内饰板等部件。

4.PC塑料(聚碳酸酯)PC塑料具有较高的强度、硬度和耐热性,同时还具备较好的耐冲击性和耐化学腐蚀性。

在汽车内外装饰中,PC塑料常被用于制造车灯、镜子和车窗。

5.PU塑料(聚氨酯)PU塑料是一种具有较好柔软性和弹性的塑料材料,具备较高的耐磨性和耐撕裂性。

在汽车内装饰中,PU塑料常被用于制造座椅、座椅套和方向盘等部件。

6.PA塑料(尼龙)PA塑料是一种具有良好的强度、韧性和耐磨性的塑料材料。

在汽车内外装饰中,PA塑料常被用于制造车门垫、行李箱垫和地板垫等部件。

7.POM塑料(聚甲醛)POM塑料是一种具有良好的强度、硬度和耐磨性的塑料材料,同时还具备较好的耐化学腐蚀性。

在汽车内外装饰中,POM塑料常被用于制造门把手、开关和连接件等部件。

总之,汽车内外装饰常用塑料具备不同的物理性能和化学性能,能够满足汽车装饰材料的要求。

不同的塑料材料适用于不同的汽车部件,能够在装饰中发挥重要的作用。

汽车仪表板配方参考

汽车仪表板

1.要求:较好的流动性;高刚性和高硬度;低收缩率;较高的冲击强度;美观的颜色;良好的手感。

2.基本指标:

性能日本标准国内某厂指标

拉伸强度MPa >34 34.3~47.6

身长率% >3 6.6~10.4

弯曲模量MPa >2950 2820

缺口冲击强度J/M2 >15 24.6~38.4

热变形温度℃>130 145~156

熔融指数g/10min 3~5

用偶联剂处理的填料可以提高刚性和降低收缩率;

** 加降解剂(如降温母料)和内外滑剂,可以提高流动性;

*** 加高分子界面相容剂,如接枝PP(ST-5),可改善相容性,提高力学性。

3,参考配方

〈1〉共聚PP(M.I.7~13)100

硅烷偶联剂0.2

POE (EPDM)(M.I.4~5)10

抗氧剂1010 0.15

PP-G-MAH 5

抗氧剂DLTP 0.4

滑石粉(2000目)20 颜料适量

〈2〉均聚PP 100

硅烷偶联剂0.5

POE 10

分子量调解剂1~3

滑石粉(800目) 20

颜料适量

〈3〉均聚PP 60

铝酸酯偶联剂0.3

云母(325目)30

抗氧剂DSTP 0.1

硅烷偶联剂A-151 0.1 颜料适量。

汽车内外饰件常用材料资料

汽车内外饰件常用材料资料1.金属材料:金属材料常用于汽车车身和车架等结构部件。

铝合金是常见的金属材料,它具有轻质、高强度和抗腐蚀等优点,可以减少车辆的自重,提高燃油经济性和操控性能。

不锈钢也是常用的金属材料,它具有耐腐蚀性和机械强度高的特点,常用于制作车辆的排气管和进气管等部件。

2.塑料材料:塑料材料在汽车内外饰件中广泛应用。

ABS是常用的塑料材料,它具有优良的耐冲击性和刚度,常用于制作汽车的前保险杠、侧裙和内饰件。

PP是聚丙烯的缩写,具有良好的耐热性、耐腐蚀性和机械强度,常用于制作汽车的引擎罩和底盘防护板等部件。

PC是聚碳酸酯的缩写,具有优异的耐冲击性和透明性,常用于制作汽车的头灯罩和后视镜外壳等部件。

3.木材:木材在汽车内饰件中常用于装饰面板和方向盘等部件。

实木是一种常用的木材材料,它具有天然的美观性和纹理效果,能为车辆营造高级感和舒适感。

但实木容易受潮和变形,所以在车辆上较少直接使用实木材料。

目前,常用的是利用薄木材料进行车辆内饰的贴面加工,可以达到类似实木的效果,同时克服了实木的缺点。

4.皮革:皮革是汽车内饰件中常用的奢华材料,它具有柔软、富有质感和舒适的特点,能为车辆内部营造高级感和豪华感。

汽车座椅、方向盘和仪表台等部件常用皮革进行包裹。

目前,为了提高皮革材料的耐久性和质量稳定性,常常采用合成皮革或半合成皮革替代天然皮革。

这些材料的外观和触感与真皮接近,但价格较低,同时还具有更好的耐磨、抗污和防水性能。

5.织物:织物在汽车内饰件中主要用于座椅和车门板等部件。

织物具有柔软、透气和舒适的特点,可以提供良好的坐感和减震效果。

汽车织物通常采用化纤材料如尼龙和涤纶等,它们具有耐磨、耐褪色和易清洗的特点,适合长期使用。

此外,还有一种被称为Alcantara的材料,它是一种合成织物,具有类似皮革的外观和手感,常用于高端汽车的内饰件。

综上所述,汽车内外饰件常用材料具有各自的特点和应用。

金属材料提供了强度和耐腐蚀性能;塑料材料轻量化且可塑性好;木材和皮革提供了高级感和舒适感;而织物则提供了良好的坐感和透气性能。

汽车软质仪表板表皮成型工艺研究

汽车软质仪表板表皮成型工艺研究随着汽车行业的不断发展,汽车内饰的设计和制造也越来越受到重视。

汽车软质仪表板作为汽车内饰的重要组成部分,不仅要求外观精美、手感舒适,还要具备防晒、抗老化等功能。

在汽车软质仪表板的制造过程中,表皮成型工艺是一个至关重要的环节,它直接影响着产品的质量和性能。

对汽车软质仪表板表皮成型工艺进行深入研究,对于提高产品质量、降低成本、增强竞争力具有重要意义。

1. 软质仪表板表皮材料汽车软质仪表板的表皮材料通常采用PVC(聚氯乙烯)、PU(聚氨酯)、TPO(热塑性弹性体)等材料。

这些材料具有良好的耐磨性、手感柔软、耐腐蚀等特点,非常适合用于汽车内饰制造。

在选择表皮材料时,需要考虑其色泽、透光性、导热性、防火性等性能,以满足汽车内饰对材料的特殊要求。

2. 表皮成型工艺汽车软质仪表板表皮成型工艺主要包括材料预处理、成型工艺和表面处理三个环节。

(1)材料预处理材料预处理是表皮成型工艺的第一步,包括材料的切割、热压、预缩等工序。

切割是将原材料按照设计尺寸进行裁剪,热压是通过加热和压力使材料变软并固定形状,预缩是为了减小材料在成型过程中的收缩量,保证最终产品尺寸的稳定性。

成型工艺是表皮成型的核心环节,通常采用真空吸塑、热压成型、注塑成型等方法。

真空吸塑是将预处理好的材料覆盖在模具上,利用真空泵吸出空气使材料贴合模具表面成型;热压成型是将材料置于模具中,经过加热和压力使材料成型;注塑成型是将熔化的材料注入到模具中,然后冷却成型。

这些成型工艺各有特点,选用合适的成型工艺能够提高成型效率和产品质量。

(3)表面处理表面处理是为了增强产品的耐磨性、耐污染性和外观光泽。

常见的表面处理方法包括激光雕刻、喷涂、热压花纹等。

激光雕刻可以在表面上形成细微的纹理和图案,提高产品的视觉效果;喷涂可以在表面形成一层保护膜,增加产品的耐磨性和耐污染性;热压花纹是在成型过程中将花纹通过热压方式印在表皮上,美观大方。

在实际生产中,为了提高产品的质量和生产效率,需要对软质仪表板表皮成型工艺进行优化。

汽车仪表板结构设计

(1)硬塑仪表板 由树脂材料一次注塑成型,具有成本低,质量轻的特点,常用材料有:改性PP、ABS 等,仪表板材料要求耐热、耐湿且刚性好、不易变形。 (2)软化仪表板

是由表皮,软化层、骨架构成 ★ 表皮材料多为为PVC或ABS材料 ★ 软化层材料多为PUR或PE发泡材料 ★ 骨架为硬纸板、木纤维构成

行协调之后确定

表一

15

(5)仪表罩上端界线的确定

• 仪表罩上端界线的确定原则 • 汽车标准对各类汽车的前视野都有规定如:在设计中对汽车下视角不小于

12° • 国标规定:(长头车盲区应小于6米、平头车盲区应小于4米),因此在仪表板

整体布置中,首先在确定仪表位置及仪表罩高度时,要保证其不得越过下视角 的边界线,(驾驶员的视线处于最佳下视角30°)范围内。见(图4)

驾驶员的视线处于最佳下视角30°范围内。见(图3)

图3

14

(4)仪表板的目视距离

• 仪表板的目视距离确定见(表一) • 参考美国Hen-ry Dreyfus的推荐值即最大视距为711mm,最佳视距 • 550mm • 另外还可参考英国默雷尔推荐的视距计算公式:2D±1.2-1.5L • 式中;D=最佳读取距离 L=仪表板外廓长度 • 在实际的设计中上述参数的确定不是孤立的,是需要通过综合平衡,进

6

• 4.工程设计 • 1)零件图、总成图、装置图设计、明细表编写 • 1)二次设计图的承认(厂家图) • 5.试制样件 • (RP)试制试装验证 • 6.零部件试验 • 1)可开启件及翻转件的寿命试验 • 2)塑料件的耐冲击、抗老化、高低温耐久试验 • 3)模拟实车震动噪声试验 • 4)红外光照试验 • 5)气候变化试验(冷热交变) • 7.整车道路试验 • 主观感觉评价及震动指标(2万公里可靠性试验)

汽车内外饰件塑料材料分类及性能

汽车内外饰件塑料材料分类及性能首先,聚丙烯(PP)是最常用的汽车塑料材料之一,具有良好的韧性、抗冲击性和耐候性,同时还具有较高的耐化学腐蚀性。

聚丙烯制成的内饰件可以用于制造仪表板、门板、中央控制面板等。

聚丙烯也常用于制造外饰件,如车身侧裙板、前后保险杠等。

聚丙烯具有较好的成本效益,而且对环境友好。

其次,聚乙烯(PE)也是一种常用的汽车塑料材料。

聚乙烯具有较高的耐冲击性和拉伸强度,耐化学腐蚀性能也很好。

由聚乙烯制成的内饰件可以用于制造座椅背板、储物箱等。

聚乙烯制成的外饰件主要是车身包围材料、车顶行李架等。

聚乙烯具有较低的成本和较高的耐用性。

聚氯乙烯(PVC)是一种常用的汽车塑料材料,具有较高的耐燃性和耐化学腐蚀性。

PVC制成的内饰件通常用于制造门内饰板、车顶内饰板等。

PVC制成的外饰件主要是车顶包围材料、车顶行李架等。

PVC材料成本相对较低,且可塑性好,容易加工成形。

聚氨酯(PU)是一种具有较高强度和韧性的汽车塑料材料。

聚氨酯制成的内饰件主要用于制造座椅、把手等。

聚氨酯也常用于制造外饰件,如车顶行李架、车顶包围材料等。

聚氨酯具有良好的耐磨性和耐候性。

工程塑料(如ABS、PC、PA等)在汽车内外饰件中也得到广泛应用。

ABS具有较高的耐冲击性和耐磨性,常用于制造仪表板、门板、把手等。

PC具有较高的强度和热稳定性,常用于制造灯具、后视镜壳体等。

PA具有较高的抗拉强度和耐冲击性,常用于制造座椅骨架、储物箱等。

除了上述材料,还有一些特殊的塑料材料也广泛应用于汽车内外饰件中。

例如柔性PVC用于制造汽车座椅面料,聚碳酸酯(PC)用于制造汽车车窗玻璃,三元乙丙橡胶(EPDM)用于汽车密封条等等。

综上所述,汽车内外饰件塑料材料具有多种分类及性能。

不同的材料具有不同的优势和适用性,汽车制造商在选择材料时需要根据具体的需求和功能来选取合适的塑料材料。

汽车常用内饰塑料汇总

汽车常用内饰塑料汇总汽车内饰塑料是现代汽车制造中不可或缺的一部分。

它们用于制作座椅、仪表盘、门板、中控台等部件,为车辆提供舒适、实用和美观的内部环境。

以下是一些常用的汽车内饰塑料。

1.ABS(丙烯腈-丁二烯-苯乙烯共聚物):ABS是一种常用的汽车内饰塑料,它具有良好的耐冲击性和刚性。

ABS塑料制成的部件通常是黑色的,能够耐受高温和紫外线照射,使其在各种环境中都能保持良好的性能。

2.PVC(聚氯乙烯):PVC是一种常用的塑料材料,被广泛用于汽车内饰制造。

它具有良好的耐候性和耐化学腐蚀性,可以制成各种颜色和纹理,满足不同车型的设计需求。

同时,PVC还具有良好的软性和弹性,使其成为制作座椅和内饰面板的理想材料之一3.PE(聚乙烯):PE是一种具有良好的韧性和耐压力性的塑料材料。

它常用于制造汽车座椅的底座和座垫等部件,能够承受乘客的重量并提供舒适的座椅支撑。

4.PP(聚丙烯):PP是一种通用的塑料材料,具有良好的热稳定性和化学稳定性。

它广泛用于汽车内饰制造中,例如制作门板和仪表盘等部件。

PP塑料制成的部件通常有较高的强度和硬度,能够耐受长时间的使用。

5.PC(聚碳酸酯):PC是一种具有优异的冲击强度和透明性的工程塑料。

它常用于制造汽车的灯罩、仪表盘覆盖物等部件,能够提供良好的视觉效果和物理保护。

6.PU(聚氨酯):PU是一种具有良好弹性和耐磨性的塑料材料。

它常用于汽车座椅的填充材料和内饰面料,能够提供良好的坐姿支撑和舒适感受。

7.聚酯纤维(PET):聚酯纤维是一种高强度和耐磨性的材料,常用于汽车座椅的面料和车顶衬里的内饰材料。

聚酯纤维具有耐热、防污和易清洁等特性,使其在汽车内饰中具有广泛的应用。

8.PA(聚酰胺):PA是一种具有良好的耐磨性和刚性的塑料材料。

它常用于汽车内饰中制作一些需要承受冲击和摩擦的部件,例如车门把手和储物格等。

9.ABS/PC(丙烯腈-丁二烯-苯乙烯/聚碳酸酯共混物):ABS/PC是一种混合材料,结合了ABS塑料和PC塑料的优点。