活性焦联合脱硫脱硝专业技术

德国WKV公司活性焦吸附法脱硫脱硝技术简介

德国WKV公司活性焦吸附法脱硫脱硝技术简介活性焦对流脱硫技术简介活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等。

目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300mw的同时脱硫脱硝装置,600mw活性焦干法烟气脱硫装置。

活性汪烟气脱硝原理活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。

活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。

物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。

化学吸附依靠的是活性焦表面的晶格有缺陷的c原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。

活性汪烟气脱硝工艺流程120~160℃的烟气通过增压风机加压进入脱硫岛烟气以一定气速进入吸附塔,烟气均匀的穿过活性焦吸附层,在吸附层内二氧化硫、汞、砷等重金属、hf、hcl和二噁瑛等大分子氧化物被脱除,脱除后的净烟气经净烟道汇集通过烟囱排放。

吸附so2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。

经筛分破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再加工成其他产品。

再生回收的高浓度so2混合气体送入硫回收系统作为生产浓硫酸的原料。

活性汪烟气系统共同组成活性焦脱硫系统由烟气系统、吸附系统、解析系统、活性焦储存及输送系统、硫回收系统等组成。

溶解塔专利技术概述烟气均布装置(见下图)该烟气均布装置就是溶解塔对流溶解以求同时实现的核心技术,通过该技术可以并使烟气在溶解层内光滑流动,同时可以贯穿活性汪,同时实现饱和状态活性汪光滑简洁的被排泄,提升了活性汪的利用率,确保了烟气的烟气效率。

活性焦烟气联合脱硫脱硝技术

H2 SO4 3

(5)

H2 SO4 3 + n H2 O 3

H2 SO4 ·n H2 O 3

(6)

式中 , 3 代表吸附态 。前 3 个反应是物理吸

37

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

130 MW (66 万 m3 /h) 2 台机组上安装了该工艺 。 1989 年 在 德 国 的 Hoechs t 燃 煤 电 厂 的 77 MW (321 3 万 m3 /h) 机组上也安装了该工艺 。

日本电力能源公司 ( EPDC) 的 350 MW 空气 流化床 燃烧 (AFBC) 锅 炉中 安 装 了 活 性 焦 脱 除 NOx 工艺 , 并于 1995 年开始运行。该工艺仅采用了 一个移动床吸附塔 , 处理的烟气量为 1161 3 万 m3 /h , 在 140 ℃的烟气操作温度下 , 活性焦循环速率为 14 600 kg /h 。通过稳定运行 2 200 h 以上的结果来 看 , 在 N H3 /NOx 摩尔比为 01 85 时 , NOx 脱除率可 达到 80 % 。由于从 A FBC 锅炉出来的 SO2 排放浓 度很低 , 所以在 SO2 被活性焦吸附的同时 , 在第 一吸附塔中 NOx 也能得到有效的脱除[5 ] 。

第1期

煤 化 工

煤质技术

2009 年 1 月

活性焦烟气联合脱硫脱硝技术

李 艳 芳

(煤炭科学研究总院 北京煤化工研究分院 , 北京 100013)

摘 要 : 概述了活性焦烟气联合脱硫脱硝技术的工程应用及研究现状 , 介绍了该技术的工艺特点及

活性焦一体化脱硫脱硝烟气净化技术

活性焦一体化脱硫脱硝烟气净化技术作者:罗志强来源:《E动时尚·科学工程技术》2019年第05期摘要:为了解决城市垃圾焚烧污染问题,本文选取活性焦作为主要材料,通过设置活性炭循环传输通道,搭建烟气输送口,对活性炭采取再生处理,利用脱硫脱硝吸附装置及氨气蒸发装置,构建脱硫脱硝烟气净化吸附系统。

测试结果表明,本系统的应用使得单台锅炉烟气处理量增加了3万m3/h,并且HCL、SO2、NOX、粉尘排放量均有所改善。

各项材料指标在净化条件允许范围之内,此系统的设计有助于我国解决燃煤污染问题。

关键词:活性焦;垃圾焚烧;一体化大部分城市以焚烧作为垃圾处理主要方式,生成大量重金属、NOX颗粒物、SO2等污染物,对环境造成严重污染[1]。

当前采用常规焚烧污染物处理工艺均未达到焚烧污染控制标准,其中,NOX颗粒物、SO2含量较高,如何脱硫脱硝成为当前研究难点。

本文将根据活性焦性质,提出一体化脱硫脱硝净化处理方案,通过实践应用验证方案可靠性。

一、活性焦性质活性焦是1种以煤炭为原料制作的吸附材料,成本較低,化学性质稳定,具有较好的还原性和热稳定性,通常情况下,作为还原剂使用。

1、物理特性活性焦内部含有较多微孔,使得该材料具有较好的吸附性。

按照国际标准,按照孔径大小不同,可以将其划分为大孔、中孔、小孔3种孔径,用于不同催化需求的化学处理[2]。

其中,大孔孔径在50nm以上,中孔孔径范围2-50nm,小孔孔径为2nm。

2、化学特性该材料表面附着大量含氮官能团和含氧官能团,容易吸附酸性及碱性物质,与活性炭相比,此材料脱硫性能更强一些。

3、再生特性材料净化烟气时,表面吸附大量物质,采用水洗法或者加热法等,可生成硫酸、单质硫、液态二氧化硫等[3]。

通过分析活性焦特性可知,此材料适合净化焚烧烟气。

因此,本文将选取此材料作为焚烧烟气净化处理主要材料,对净化吸附系统进行设计研究。

二、活性焦一体化脱硫脱硝烟气净化吸附系统1、系统组成本系统以活性焦为核心材料,设计烟气净化吸附系统。

活性焦脱硫脱硝工作原理

活性焦脱硫脱硝一体化技术需注意的六个问题所属频道: 大气治理关键词:活性焦干法技术脱硫脱硝工业烟气污染治理根据生态环境部发布的《钢铁企业超低排放改造工作方案(征求意见稿)》,鼓励钢铁企业采用活性碳(焦)等多污染物协同处置技术。

活性焦干法脱硫脱硝一体化技术(以下简称“活性焦干法技术”)是一项成熟的工业烟气污染治理技术,在日本、韩国和中国都有大型化应用,具有耗水少、副产物综合利用、排烟透明度好等优点。

但活性焦干法技术目前并没有在我国大规模推广应用,很多用户对该技术依然比较陌生。

同时,我国钢铁企业球团烧结工况条件不稳定,尤其是前级除尘效果普遍不佳,同时技术力量普遍欠缺,在采用对工况条件稳定性和技术力量要求较高的活性焦干法技术过程中,势必会遇到各种问题。

本文作者对活性焦干法技术具体应用过程中存在的六类问题进行了梳理,并提出针对性解决方案,以期对钢铁企业用户在项目工艺选择和建设过程中有所帮助。

一、可靠性问题活性焦干法技术已经被国内外的案例实践证明是一项成熟、稳定、可靠、高效的工业烟气污染治理技术。

但是作为一项工程技术,其可靠性只针对在一定条件具备下而言,并非毫无条件的。

这意味着,其治理效果可靠性很大程度上取决于具体项目中活性焦干法装置设计处理容量的大小,对应的烟气量、流速、污染物浓度等等因素。

而如果实际烟气量、流速和污染物浓度超过了系统设计的参数,那么系统的可靠性就会大大折扣。

比如说,烟气及污染物在系统内所需要的停留时间,如果系统设计偏小,系统内烟气流速过快,则污染来不及被活性焦吸附和反应,最终导致污染物排放超标。

因此说,在中国这样一个以低价竞争和偷工减料为惯性的特殊国情环境下,遴选建设总包单位和审查设计方案的过程中需要非常注意系统选型问题。

此其一。

其二,影响活性焦干法技术效果可靠性的因素是污染物初始浓度,即进入到活性焦干法处理装置的主要三项污染物的浓度。

从目前已经投运的活性焦干法装置来看,尤其是日本矶子电厂、韩国浦项制铁以及中国太原钢铁等活性焦脱硫装置,入口SOx小于2000mg/Nm3,入口粉尘浓度偏差较大,日本和韩国要求最高,一般在10mg/Nm3以下。

脱硫脱销简介

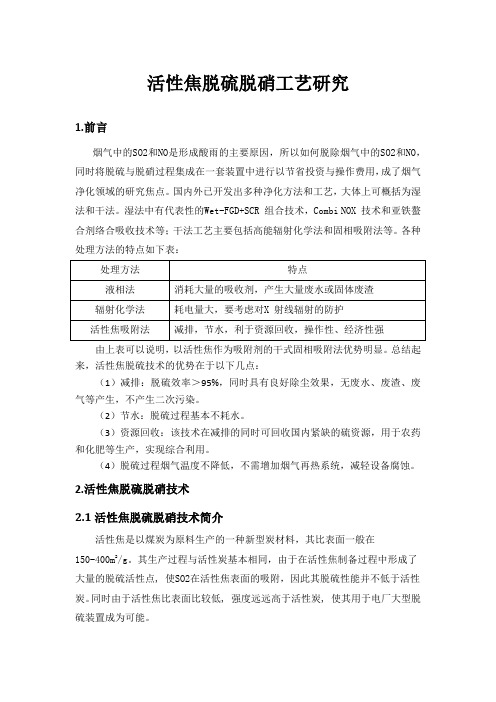

活性焦脱硫脱硝工艺研究1.前言烟气中的SO2和NO是形成酸雨的主要原因,所以如何脱除烟气中的SO2和NO,同时将脱硫与脱硝过程集成在一套装置中进行以节省投资与操作费用,成了烟气净化领域的研究焦点。

国内外已开发出多种净化方法和工艺,大体上可概括为湿法和干法。

湿法中有代表性的Wet-FGD+SCR 组合技术,Combi NOX 技术和亚铁螯合剂络合吸收技术等;干法工艺主要包括高能辐射化学法和固相吸附法等。

各种处理方法的特点如下表:由上表可以说明,以活性焦作为吸附剂的干式固相吸附法优势明显。

总结起来,活性焦脱硫技术的优势在于以下几点:(1)减排:脱硫效率>95%,同时具有良好除尘效果,无废水、废渣、废气等产生,不产生二次污染。

(2)节水:脱硫过程基本不耗水。

(3)资源回收:该技术在减排的同时可回收国内紧缺的硫资源,用于农药和化肥等生产,实现综合利用。

(4)脱硫过程烟气温度不降低,不需增加烟气再热系统,减轻设备腐蚀。

2.活性焦脱硫脱硝技术2.1活性焦脱硫脱硝技术简介活性焦是以煤炭为原料生产的一种新型炭材料,其比表面一般在150-400m2/g。

其生产过程与活性炭基本相同,由于在活性焦制备过程中形成了大量的脱硫活性点, 使SO2在活性焦表面的吸附,因此其脱硫性能并不低于活性炭。

同时由于活性焦比表面比较低, 强度远远高于活性炭, 使其用于电厂大型脱硫装置成为可能。

近年来,日本、德国、美国等国以及我国的煤炭科学研究总院相继开发出了综合强度高、比表面积较小的活性焦。

目前,已经开发的脱硫脱硝催化剂及其使用温度见下表:工业应用的活性焦烟气脱硫脱硝工艺主要有固定床水洗再生工艺和移动床加热再生工艺。

固定床水洗再生工艺具有耗水量大、酸浓度低、排烟易产生“白烟”现象等缺点,只适用于小规模、低浓度SO2烟气处理;移动床加热再生工艺有效避免了固定床的缺点,并具有设备简单、占地少、运行稳定可靠、床层阻力稳定、床层利用率高等优点,加热再生产生的富SO2气体可生产硫磺、工业硫酸和液体二氧化硫等产品,副产品转化途径广。

活性焦干法烟气集成净化技术

活性焦干法烟气集成净化技术(脱硫脱硝一体化CSCR技术)工艺原理活性焦干法烟气集成净化技术是利用活性焦炭同时脱硫脱氮的一体化处理技术。

它的处理过程在一个反应器内进行,能够一步达到脱硫脱氮的处理效果。

其中活性焦炭是这一处理过程的关键,它既作为优良的吸附剂,又是催化剂与催化剂载体。

脱硫是利用活性焦炭的吸附特性,除氮是利用活性焦炭作催化剂,通过氨、NO/NO2发生催化还原反应除去。

其中主要化学反应方程式如下:4NO+4NH3+O2===4N2+6H2O6NO2+8NH3===7N2+2H2O工艺介绍活性焦干法烟气集成净化技术的核心在于吸收塔和解吸塔的设计。

活性焦炭吸收塔分为两部分,烟气由下部往上部升,活性炭在重力作用下从上部往下部降,与烟气进行逆行流接触。

烟气从空气预热器中出来的温度在(102-160)℃之间,该温度区域是此工艺的最佳温度,能达到最高的脱除率。

烟气首先进入吸收塔下部,在这一段SO2被脱出,然后烟气进入上面部分,喷入氮气与NOX反应脱硝。

饱含SO2的焦炭从吸收塔底部排出来通过震动筛,不合大小的颗粒焦炭催化剂在进入解析塔之前被筛选出来。

经过筛选的活性焦炭再被送到解析塔顶部。

活性焦炭解析塔包括三个主要的区域:上层区域是加热区,中间部分是热解析区,下面是冷却区。

天然气燃烧器用来加热通过换热器间接加热活性焦炭。

在解析塔底部,空气从20℃被加热到250℃,接着天然气燃烧器将空气加热到550℃,这部分空气将在解析塔的上部用于预加热活性焦炭。

排除的富含SO2的气体将会用来生产硫酸或其它高纯度硫系列产品。

工艺流程锅炉烟气通过增压风机加压进入吸附塔,进入塔内的烟气在穿过活性焦层时烟气中的二氧化硫、氮氧化物、汞等重金属以及HF、HCL、二噁英等污染物被活性焦吸附,净化后的烟气经净烟道汇集通过烟囱排出。

吸附饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔加热解析;再生后的活性焦经筛分再被返回吸附塔内重复。

活性焦相关技术资料

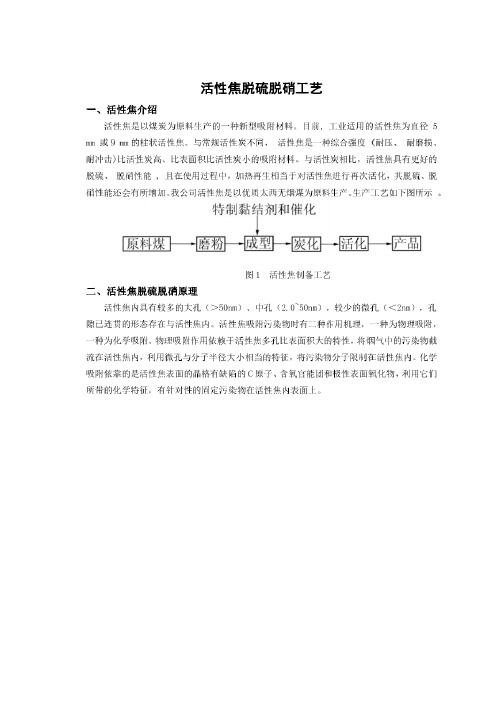

活性焦烟气脱硫技术相关技术资料一、生产工艺生产工艺:活性焦的生产方法是按重量百分比将褐煤与焦煤混合并粉碎制得煤粉,加入煤焦油和水基乳化剂捏合制成煤膏,煤膏经液压挤条制成条状颗粒,在炭化炉中一次完成烘干、炭化,在具有氧化氛围的活化炉中,通入水蒸汽活化制成活化料,活化料经自然氧化形成具有丰富表面官能团结构的活性焦。

用褐煤作为制作活性焦的主原料,不仅价格相对便宜,所制作活性焦的性能除具有强度高,中孔发达和同时脱硫脱硝的特点外,还可在脱硫脱硝的同时应用于烟气除尘。

大约1.5T至2.1T生产一吨活性焦。

二、活性焦烟气脱硫技术成本国内目前已投入连续稳定运行的某工业活性焦干法脱硫装置年运行成本分析见表2。

以此计算,活性焦的消耗占烟气脱硫技术总成本的约65%,是影响活性焦脱硫技术经济性能的关键因素。

由试验研究和实际运行表明,活性焦的消耗主要包括两部分,其一为脱附再生反应时消耗的活性焦,其二为活性焦颗粒在移动床自上而下移动时因为磨损消耗的数量。

一般而言,磨损消耗的活性数量与其质量紧密相连,活性焦质量差则消耗高,使脱硫成本增加。

因此,降低烟气脱硫技术成本的主要途径是提高活性焦性能,尤其是提高其耐压强度和耐磨强度,同时又不降低其脱硫性能,从而降低活性焦的消耗和生产成本。

目前,可以采用的主要工艺方法包括配煤技术,通过配煤技术改善活性焦的原料性能,达到改善孔隙结构和吸附脱附性能的目的;另外,也可以通过工艺参数的改变或采取添加催化剂的方法,以达到提高脱硫用活性焦综合使用性能的目的,以降低活性焦在烟气脱硫过程中的使用成本,从而最终降低烟气脱硫技术成本。

三、活性焦干法烟气脱硫技术应用情况目前活性焦干法烟气脱硫技术在电厂应用中,主要是在一些小型机组上使用,如5万千瓦、10万千瓦,最大的30万千瓦机组。

目前国内尚无投产运行使用此技术的大型机组。

在建的主要是神华在锡林浩特市的胜利电厂,规模是2×660MW空冷超临界机组。

整个活性焦干法烟气脱硫系统招标价8亿元。

活性焦联合脱硫脱硝工艺试验研究

活性焦联合脱硫脱硝工艺试验研究熊银伍【摘要】为了开发活性焦联合脱硫脱硝工艺,选取一种商用活性焦在微型反应器上进行NH3对NO、SO2脱除影响及NO和SO2脱除交互影响试验,提出了活性焦联合脱硫脱硝工艺路线,并在实验室搭建的模拟装置上进行了工艺路线的模拟试验验证。

结果表明,活性焦脱硝是低温SCR反应,NH3的存在使SO2吸附量提高约18%,说明NH3与SO2发生化学反应,有利于SO2脱除,但生成的硫铵会降低工业装置的稳定性;当活性焦无吸附NH3时,NO对SO2脱除无影响,当活性焦吸附NH3时,通入NO前后,SO2出口体积分数由0.15%降至0.13%左右,说明NO对SO2脱除有促进作用;通入SO2气体后,NO出口体积分数由0.045%迅速增至0.065%,说明SO2与NO争抢NH3,不利于脱硝。

通过工艺路线模拟试验发现,当联合脱硫脱硝空速为400 h-1时,脱硫效率≥95%,脱硝效率≥70%,验证了活性焦联合脱硫脱硝工艺的可行性。

%In order to develop combined removal of SO2/NO process by activated coke,a commercial activated coke was chosen as research object,the influence of NH3 on desulfurization and denitrification as well as the interactive effects of NO and SO2 removal was investigated on micro reactor. The route of combined removal of SO2/NO process was obtained and the simulated experiment was conducted in the lab. The results showed that the denitrification was low-temperature SCR reaction. The participation of NH3 increased SO2 adsorption by 18%which indicated that the reaction of NH3 and SO2 was helpful to remove SO2 ,while the generated ammonium sulfate reduced the stability of industrial device. When the activated cokedidnˊt adsorb NH3 ,the presence of NO had no effects on SO2 removal. When the activated coke adsorbed NH3 ,the concentration of SO2 at outlet decreased from 0. 15% to 0. 13% after piping NO. The concentration of NO at outlet in-creased from 0. 045% to 0. 065% after piping SO2 . The results indicated that the NO benefited desulfurization,while the reaction of SO2 and NH3 hindered denitrification. The combined removal ofSO2/NO process was feasible by simulation experiment. The desulfurization ef-ficiency was equal or more than 95% and the denitration efficiency was equal or more than 70% when the space velocity was 400 h-1 .【期刊名称】《洁净煤技术》【年(卷),期】2015(000)002【总页数】6页(P14-19)【关键词】活性焦;脱硫;脱硝;烟气【作者】熊银伍【作者单位】煤炭科学技术研究院有限公司煤化工分院,北京 100013; 煤基节能环保炭材料北京市重点实验室,北京 100013; 煤炭资源高效开采与洁净利用国家重点实验室,北京 100013【正文语种】中文【中图分类】X701;TD849我国60%以上的燃煤被火电站和燃煤工业锅炉消耗,同时我国也是世界上少数几个以煤炭为主要能源的国家之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活性焦联合脱硫脱硝技术宋丹(中国人民大学环境学院,北京 100872)摘要:本文介绍了活性焦联合脱硫脱硝技术的含义,重点分析了其脱除机理、工艺流程、优缺点、应用情况与发展前景,指出该技术可以有效地脱除烟气中的SO2和NO X,工艺简单,活性焦可以再生,脱除过程基本不耗水,无须对烟气进行加热,还实现了对硫的资源化利用,是适合我国国情的烟气脱硫脱硝技术,但仍需进一步的开发和研究。

关键词:活性焦;脱硫;脱硝;烟气Activated Coke Combined Desulfurationand Denitration TecnologyAbstract: This article described the meaning of activated coke combined desulfuration and denitration tecnology,and selectively analysed the reaction mechanism of the removal of SO2/NO X,the technological process,the advantages and disadvantages,the situation of application and the develpment of this tecnology.Pointed out that the activated coke combined desulfuration and denitration tecnology achieved effective removal of SO2/NO X with simple process,regenration of activated coke,no-water procudure and without any extra gas heating step.Besides,it accomplished the re-utilization of sulfur resources,which is in line with China’s national conditions and has broad application prospects.However,further research and develpment work is still needed.Keywords: activated coke;desulfuration;denitration;flue gas我国的能源结构以煤炭为主,是世界上最大的煤炭生产国和消费国。

大量的燃煤造成了以煤烟型为主的空气污染,燃煤烟气中的SO2和NO X 是大气污染物的主要来源,也是形成酸雨和光化学烟雾的主要物质,给生态环境带来严重危害。

目前最有效且最常用的脱硫脱硝方法为燃烧后的烟气脱硫脱硝。

烟气脱硫技术中应用较多的是石灰石—石膏法与湿式氨法,脱硝技术则应用选择性催化还原(SCR)工艺较广泛。

这些脱硫、脱硝单独处理的技术存在不少问题:如石灰石—石膏法工艺生成的大量硫酸盐难以处理,SCR法以NH3为还原剂则存在运输储存困难,工艺复杂,产生二次污染等问题。

因此,在经济性、资源利用效率等方面具有明显优势的脱硫脱硝一体化技术成为近年来研究的热点。

活性焦联合脱硫脱硝法除了能脱除SO2和NOx,还能同时脱除烟气中的烟尘粒子、汞、二噁英、呋喃、重金属、挥发性有机物及其它微量元素,同时还具有工艺简单,成本低与可资源化利用等优点[1]。

因此,发展活性焦烟气联合脱硫脱硝技术,有利于控制我国燃煤SO2和NOx 排放以及经济的可持续发展。

1、活性焦联合脱硫脱硝技术概述活性焦联合脱硫脱硝技术是一种利用活性焦的吸附催化功能,同时脱除烟气中的硫氧化物、氮氧化物、烟尘,并回收硫资源的干法烟气处理技术[1]。

美国政府调查报告认为,该技术是最先进的烟气脱硫脱硝技术[2]。

1.1活性焦活性焦是以褐煤为主要原料研制出的一种具有吸附剂和催化剂双重性能的粒状物质,具有十分丰富的微孔结构,能吸附大分子、长链有机物。

是SO2的优良吸附剂,也是NH3还原NOx的优良催化剂。

作为催化剂的物质大都较一般物质具有更高程度的微孔结构,活性焦就是其中微孔结构最为发达的催化剂[1]。

活性焦中微孔对活性焦吸附量起着支配作用,中孔和大孔一般为吸附分析的进入通道,在通道内的扩散过程的快慢也会影响吸附率的大小。

活性焦的生产工艺与活性炭类似,生产设备基本相同,来源广泛,方便大规模生产,且价格低廉,生产成本不到活性炭的50%,适于大规模工业应用[3]。

一般火电厂烟气脱硫工艺使用的活性焦,形状是直径2.5~9mm、长度2.5~10mm的圆柱状。

与活性炭相比,烟气脱硫用活性焦需要有很强的吸附能力,而且机械强度高、燃点高、透气性好、具有较好的抗氧化性能,并可多次解吸循环使用,主要性能如下表[4]:表1.烟气脱硫用活性焦主要技术指标2.2联合脱硫脱硝技术烟气脱硫脱硝一体化技术是指将脱硫、脱硝技术合并在同一个设备中进行。

按脱除机理不同,这些技术可分为 2 大类:联合脱硫脱硝技术(Combined SO 2/NOx Removal)和同时脱硫脱硝技术(Simultaneous SO 2/NOx Removal)。

这里所提及的联合、同时脱硫脱硝技术都是在同一个反应设备中完成的,而二者的差异在于,能否只用一种反应剂,并在不添加氨的条件下直接达到脱除的目的[5]。

联合脱硫脱硝技术实质上还是分两个工艺流程分别脱除SO 2和NOx ,采用NH 3作为还原剂,而同时脱硫脱硝技术才是真正意义上的一体化脱除技术。

2、活性焦联合脱硫脱硝原理目前各国学者对活性焦脱除SO 2和NOx 的机理研究较多,所得出的结论不尽一致,但基本能够达成共识的是:活性焦对SO 2和NOx 的吸附有物理吸附和化学吸附两种方式。

当烟气中无水蒸气和氧气存在时,主要发生物理吸附;当有足够量的氧气和水蒸气时,发生物理吸附的同时也发生化学吸附和表面反应[6]。

2.1 脱硫反应原理活性焦脱硫是基于SO 2在活性焦表面的吸附和催化氧化。

当烟气中没有氧和水蒸气存在时,活性焦吸附SO 2仅为物理吸附,吸附量较小:而当烟气中有氧和水蒸气存在时,在物理吸附之外还发生化学吸附,吸附的SO 2在活性焦的催化氧化下与烟气中的O 2反应生成SO 3,之后再和水蒸气反应生成硫酸,使其吸附量大为增加。

在O 2和水蒸气存在时,SO 2发生催化氧化及下列反应:2SO 2+O 2 → 2SO 3 (1)SO 3+H 2O → H 2SO 4 (2)H 2SO 4+H 2O → H 2SO 4·H 2O (3)总反应:2SO 2+O 2+4H 2O → 2H 2SO 4·H 2O (4)如果将活性焦的碳元素考虑到反应中去的话,SO 2的脱除机理可以用以下反应式表示[7]:氧的化学吸附(Oxygen chemisorption ) C+21O 2 → C-O or C(O) 瞬时结构(Fleeting complex ) C-O → C(O)SO 2的吸附(SO 2 adsorption ) C(O)+SO 2 → C-SO 3H 2SO 4的形成(H 2SO 4 formation ) C-SO 3+H 2O → C-H 2SO 4 活性焦的再生(Regenration ) C-H 2SO 4 → C+H 2SO 4总反应(Overall reaction ) C+SO 2+21O 2+H 2O → C+H 2SO 4 可以看出,在进行脱硫反应的时候,活性焦表面的碳元素会先与体系中存在的氧气形成碳—氧表面氧化物,该氧化物的结构是瞬时可变的,之后碳氧结构会参与一系列的催化氧化反应。

在再生阶段,生成的碳—硫酸结构会分解,碳元素重新暴露出来,可以再次进行吸附作用。

2.2脱硝反应原理在活性焦吸附脱硫系统中加入氨,可使NO X 与NH 3发生催化还原反应[8]:4NO +4NH 3+O 2 → 4N 2+6H 2O (5)6NO 2+8NH 3 → 7N 2+12H 2O (6)值得注意的是,在有O 2和H 2O 的条件下,加入的氨也有助于提高活性焦的脱硫活性,同时也可以降低活性焦的消耗:H 2SO 4 +NH 3 → NH 4HSO 4 (7)H 2SO 4 +2NH 3 → (NH 4)2SO 4 (8)如上反应式所示,加入的氨会与吸附二氧化硫后生成的H 2SO 4反应生产硫酸铵和硫酸氢铵,可以在活性焦吸附饱和时在一定程度上提高脱硫效果。

2.3活性焦再生反应原理活性焦再生有水洗和加热2种方法,水洗活性焦再生需要大量的水,而且产生酸水形成二次污染,故很少使用。

活性焦再生通常是将吸附饱和的活性焦加热到350℃以上,发生如下化学反应,释放出SO 2[1]:2H 2SO 4+C → 2SO 2+CO 2+2H 2O (9)3NH 4HSO 4 → 3SO 2+N 2+NH 3+6H 2O (10)(NH 4)2SO 4 → SO 3+2NH 3+H 2O (11)3SO 3+2NH 3 → 3SO 2+N 2+3H 2O (12)SO 3+C → SO 2+C ··O (13)其中C ··O 则表示上文中所提到的活性焦表面氧化物。

从上式可以看出,当二氧化硫以硫酸形态被吸附和再生时,要消耗活性焦的碳元素来还原硫元素,而若是以硫酸氨或硫酸氢氨形态被吸附,在高温时可直接受热分解,可在一定程度上减少活性焦的消耗。

2.4工艺的影响因素在该工艺过程中,SO2的脱除反应优先于NOx的脱除反应[9]。

在含有高浓度的SO2烟气中,进行的是SO2脱除反应;在SO2浓度较低的烟气中,NOx脱除反应占主导地位。

因此,吸收塔入口SO2浓度与脱硝效率存在一定的联系。

实验结果表明,在NOx进口浓度一定的情况下,随着SO2浓度的增高,NOx 的脱除率会逐渐降低,影响工艺整体的脱除效果。

此时,就需要使用二级吸收塔,对烟气进行再吸附,这样SO2的浓度就不会过高而影响NOx的脱除率[10]。

温度对SO2与NOx的脱除率也有影响,随着温度的升高,脱硫效率降低,脱硝效率增大[10]。

究其原因,随着温度的提高,接近活性焦的再生温度时,氨与二氧化硫生成的硫酸铵和硫酸氢铵会受热分解,产生二氧化硫和三氧化硫,降低脱硫效率。

而对于氮氧化物而言,温度的提高会促进氨对NO的催还还原作用,所以NOx的脱除率会增加。

3、工艺流程与设备活性焦联合脱硫脱硝技术工业流程主要包括三部分:吸附、解吸再生和副产品回收,具体流程图如图3所示。